스퍼터링 기법을 이용한 백금-사마륨 도핑 세리아 복합 환원극 제작

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we successfully demonstrated a fuel cell fabrication method using a platinum-samarium-doped ceria (Pt-SDC) composite cathode, which could reduce the platinum content while maintaining the same thickness as the functional layer. The Pt-SDC composite cathode was deposited by a sputtering process in which two materials were simultaneously deposited by a co-sputtering system. Despite the decreased platinum content in the composite cathode, we achieved high performance of the fuel cell since Pt-SCD was able to form triple-phase boundaries (TPBs) not only at the interface between the cathode and the electrolyte but at the entire volumetric surface of the cathode. This composite cathode revealed that Pt-SDC could enhance the oxygen reduction reaction rate by enlarging the TPB site in the cathode. The fuel cell fabricated in this study with a composite cathode demonstrated improved performance at 1.66 times the peak power density of a pristine fuel cell.

Keywords:

Sputtering, Platinum, Samarium-doped ceria, Solid oxide fuel cell, Composite cathode, Oxygen reduction reaction키워드:

스퍼터링, 백금, 사마륨 도핑 세리아, 고체산화물 연료전지, 복합 환원극, 산소 환원 반응1. 서론

지속적인 화석연료의 사용으로 대기의 오염과 기후 변화의 가속화에 대한 심각성이 대두되어, 이산화탄소 및 온실가스를 배출하지 않는 신재생 에너지에 대한 관심이 높아지고 있다. 그중 전기화학 반응을 통해 전기를 생산할 수 있는 연료전지는 높은 효율성과 연료 사용에 대한 유연성, 생성물로 물을 생성하는 장점이 있다. 따라서 연료전지는 친환경적인 발전 장치로서 다양한 환경 및 이동 장치에 적용 가능하기에 차세대 에너지 변환 시스템으로 각광받고 있다. 고체산화물 연료전지는 특히 높은 에너지 밀도와 다양한 종류의 연료를 사용할 수 있다는 장점을 가지고 있어 많은 연구가 진행되고 있으며 이온 전도성을 갖는 전해질로 세라믹과 같은 고체산화물이 적용되기 때문에 안정성이 높다는 특징이 있다[1,2]. 하지만 고체산화물 연료전지는 전해질의 이온 전도도를 보장하기 위해 높은 온도(800-1,000°C)에서 작동해야 하는데, 이로 인해 전극의 수명을 단축시키는 빠른 열화 현상과 물질 선택의 한정이라는 단점으로 실용화에 어려움을 겪고 있다[3]. 따라서 작동 온도를 상대적 저온 영역(400-600°C)으로 낮추기 위한 노력이 계속되고 있으며 구동 온도를 높이지 않고 줄어든 성능을 보상하는 방법으로 박막제작 공정이 제안되었다. 연료전지의 두께를 줄여 낮은 작동 온도에서 감소한 전해질의 이온전도도를 극복하는 방안으로 옴 저항(Ohmic Resistance)을 최소화하는 연구가 진행되고 있다. 박막으로 제작된 연료전지는 줄어든 옴 손실(Ohmic Loss)에도 불구하고 전극 계면에서 일어나는 산소환원반응(Oxygen Reduction Reaction)을 통해 여전히 큰 손실을 수반한다. 그 이유는 산소가 이온화되는 과정 중 활성화 에너지 장벽으로 인한 활성화 손실(Activation Loss)의 영향을 받기 때문이다. 이를 개선하기 위한 방법으로 산소환원반응 속도를 증가시킬 수 있는 촉매 물질을 전극으로 사용하거나, 이온 전도도가 높은 물질을 전해질로 사용하는 방법들이 제안되어 왔다. 그 중 전극과 전해질 사이에 기능층을 삽입하여 반응이 일어나는 지점인 삼상계면(Triple Phase Boundary)에서의 반응 속도를 증진시키는 것이 성능 향상에 도움이 된다고 알려져 있다. 전극과 전해질 계면 기능층의 표면 구조 제어를 통해 결정립 계의 밀도에 변화를 주어 산소이온 흡착에 유리한 물리적 특성을 부여하여 연료전지의 성능을 개선할 수 있다[4-6].

본 연구에서는 박막제작에 용이한 물리적 기상 증착법(Physical Vapor Deposition, PVD) 중 하나인 스퍼터링(Sputtering) 기법을 사용하여 촉매 물질인 백금(Platinum)과 이온 전도성을 가진 사마륨 도핑 세리아(Samarium Doped Ceria)를 동시에 증착 후, 계면에서의 반응속도를 증진시킬 뿐 아니라 전극 표면에서 산소환원반응을 유도할 수 있는 삼상계면 형성을 통해 복합 환원극이 연료전지의 성능에 미치는 영향을 평가하고자 한다[7-9].

2. 실험 방법

2.1 환원극 제작방법

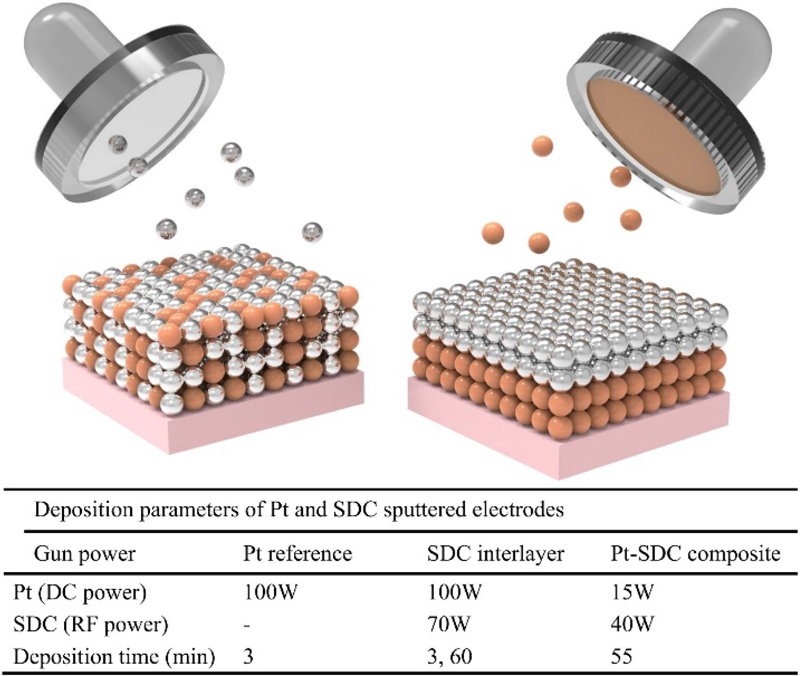

본 실험에서는 환원극의 표면구조, 결정성, 그리고 Pt와 SDC의 구성 원소의 비율을 조사하기 위해 1 × 1 × 0.5 cm3 크기의 다결정 실리콘(110)이 기판으로 사용되었다. 연료전지 성능 평가를 위해 10 × 10 × 0.2 mm 크기의 8 mol% 상용 YSZ 기판이 전해질로 사용되었고, 이 기판 양면에 환원극과 산화극으로 백금을 이용하기 위해 스퍼터링 기법을 사용하여 75 mTorr의 압력 내에서 DC 100 W의 파워로 100 nm의 두께로 증착하여 Pt Reference 셀을 제작하였다. 복합 환원극 제작 방법으로 동일한 전해질 기판을 사용하여 산화극에 Pt를 증착하였고, 환원극 증착을 위해 75 mTorr의 작업압력에서 Pt target에 DC 15 W의 파워를 가하고 SDC Target에 RF 40 W의 파워를 가하여 두 가지의 물질을 동시에 증착하는 Co-sputtering 기법을 통해 100 nm의 두께로 제작하였다. 성능 비교를 위한 SDC 기능층이 포함된 셀 제작으로는 7 mTorr의 작업압력에서 YSZ 전해질 윗면에 SDC Target에 RF 70 W의 파워를 인가하여 100 nm의 두께로 증착하였고 그 위에 Pt Cathode를 1 × 1 mm2 크기로 앞선 환원극과 동일한 방법으로 전극을 증착하였다(Fig. 1).

2.2 환원극 물성 분석

백금-사마륨 도핑 세리아 복합 환원극의 표면 형상을 관찰하기 위해 Field Emission Scanning Electron Microscopy (FE-SEM, JSM-7900F, JEOL)를 사용하였다. 백금과 사마륨의 조성을 분석하기 위해 X-Ray Photoelectron Spectroscopy (XPS, K-Alpha, Thermo Fisher Scentific)를 이용하여 조성비를 확인하였다. 증착한 박막의 결정성 분석을 위해 X-Ray Diffractometry(XRD, X’Pert Pro MPD, PANalytical)를 사용하였다.

2.3 연료전지 성능 평가

박막제작공정 중 스퍼터링 기법으로 제작한 복합 환원극을 고체산화물 연료전지에 탑재하여 전기화학적 특성을 평가하기 위해 자체 제작한 Cell Test Station을 이용하였다. Electrochemical Analyzer (Interface 1010E, Gamry Instrument)를 사용하여 측정하였으며 Polarization Curves를 얻기 위해 Anode 측에 연료로서 20 sccm의 수소를 MFC (Mass Flow Controller)를 통하여 공급하였으며 환원극을 대기 중에 노출시켜 공기와 반응할 수 있도록 하였고 셀은 450°C로 유지하였다. Electrochemical Impedance Spectroscopy (EIS) 기법을 사용하여 저항을 분석하였으며 주파수를 1 MHz에서 1 Hz로 조절해가며 연료전지를 평가하였다.

3. 결과 및 고찰

3.1 형상 및 결정성 분석

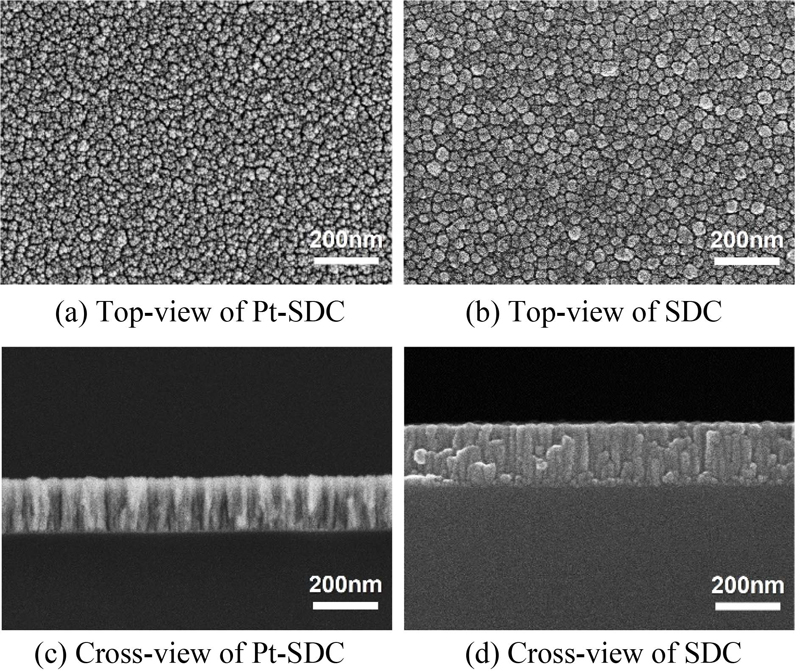

Fig. 2는 스퍼터링 기법을 사용하여 Si Wafer에 증착된 Pt-SDC 복합 환원극과 SDC 기능층을 SEM으로 관찰한 Top View Image와 Cross-sectional View Image이다. Pt-SDC의 Top-view Image는 Porous한 표면구조가 확인되며 미세 결정립을 이루고 있고 Grain Boundary가 발달하여 반응 표면적이 넓은 형상을 가지고 있는 것으로 관찰되었다. 이와 달리 Fig. 2(b)의 SDC 기능층은 결정립이 뚜렷하지만 그 크기가 크기 때문에 실제 반응이 일어나는 Grain Boundary의 면적은 상대적으로 감소한 것으로 확인된다. Figs. 2(c)와 2(d)는 박막의 단면을 보여주며 Columnar Grain이 형성된 것을 확인할 수 있다. Fig. 2(d)는 표면에서 확인했던 결정립의 크기에 맞게 두꺼운 주상형 구조를 나타내며 치밀한 것으로 보이고 Pt-SDC의 단면은 얇은 주상형 구조로 비교적 산소가 흡착되기에 유리한 조건을 가진 것으로 보인다[10].

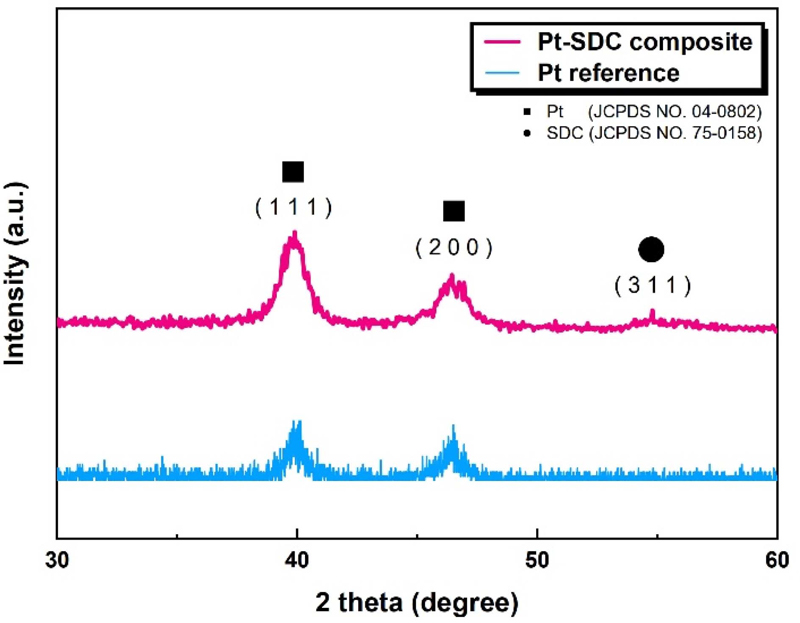

Fig. 3은 상온에서 증착한 박막의 결정성을 XRD로 확인한 결과이다. 스퍼터링 공정은 다결정 물질에 이온의 물리적 충돌을 이용하기 때문에 Pt의 경우 (1 1 1), (2 0 0) XRD Peak가 관찰되었고 SDC가 포함된 복합환원극에서는 Co-sputtering 공정 상 증착 물질간 간섭으로 SDC의 (3 1 1) Peak 크기가 작게 나타난 것으로 보인다. 이를 통해 복합 환원극이 제작되었음을 알 수 있다.

3.2 조성 분석

Table 1은 스퍼터링 기법으로 증착한 Pt Reference, SDC 기능층, Pt-SDC 복합 환원극의 원소 조성비를 나타낸다. Pt Reference의 환원극과 Pt-SDC Composite 환원극의 두께가 동일할 때 백금의 함량을 15% 이상 줄일 수 있는 것으로 확인되며 복합 환원극 내 사마륨 도핑 세리아의 조성 비율을 알 수 있다.

3.3 연료전지 성능 분석

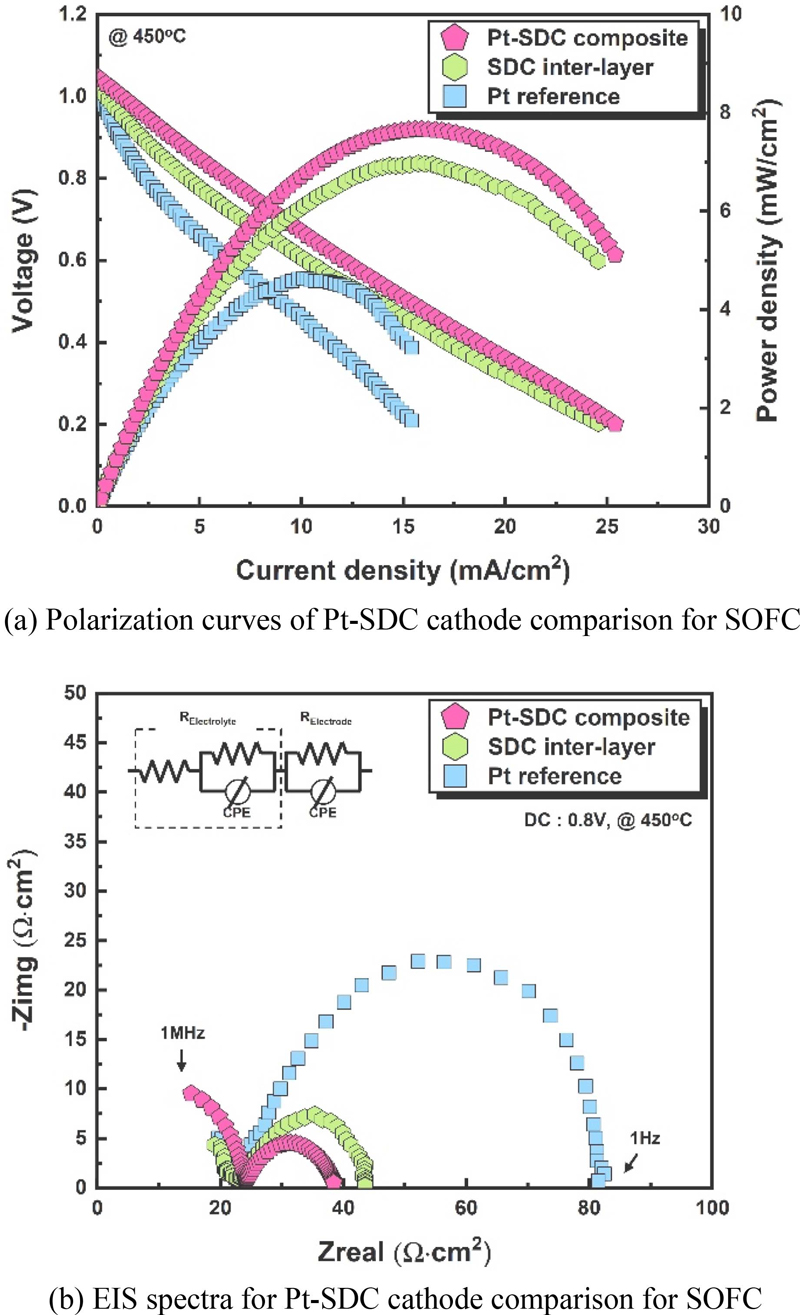

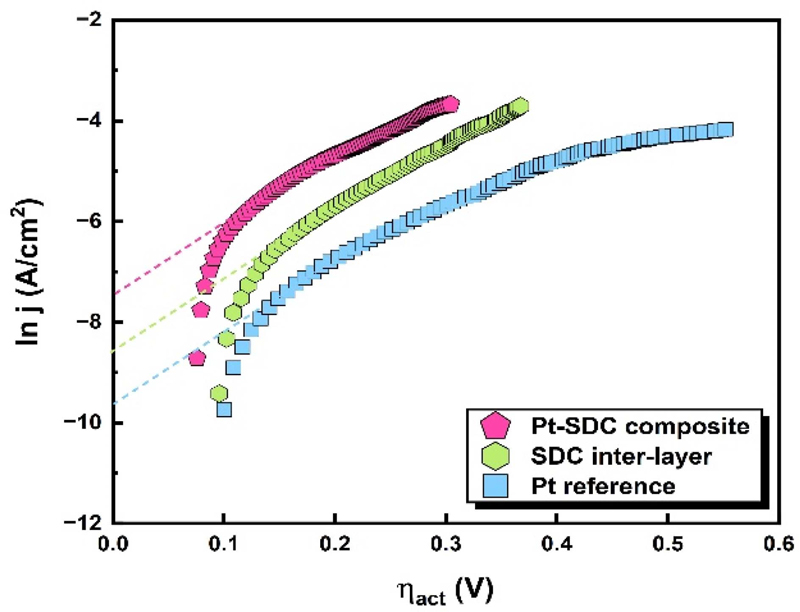

Fig. 4는 복합 환원극과 기능층을 스퍼터링 기법으로 탑재한 고체산화물 연료전지의 성능 평가를 위해 전압-전류밀도-전력밀도를 나타낸 Polarization Curve와 저항을 나타낸 EIS Spectra를 보여준다. 복합 환원극을 탑재한 연료전지와 기존의 방식으로 백금과 사마륨을 이용하여 제작한 연료전지의 성능 차이에 영향을 미치는 산소 환원 반응 속도의 개선효과를 세밀하게 비교 분석하기 위해 전류 교환 밀도 및 활성화 손실에 대해 Tafel Plot으로 Fig. 5에 나타내었다. Polarization Curve를 통해 알 수 있듯이 Pt Reference Cell의 성능에 비해 SDC 기능층과 Pt-SDC 복합전극이 탑재 되어있는 연료전지의 성능이 보다 높다는 것을 확인할 수 있다. Pt Reference Cell의 Maximum Power Density 값이 4.64 mW/cm2인 반면 SDC 기능층이 탑재되어 있는 연료전지의 경우 6.97 mW/cm2의 성능을 나타내었으며, Pt-SDC 복합환원극의 경우 약 7.66 mW/cm2의 성능을 보이는 것을 확인할 수 있다. SDC 기능층의 경우, 환원극인 Pt와의 계면에서만 TPB를 형성하기 때문에 산소 환원 반응이 발생하는 활성 표면적이 상대적으로 적은 반면, Pt-SDC 복합환원극의 경우 Pt와 SDC가 경계를 이루고 있는 환원극 내부의 입체 구조 전체가 활성 표면적으로 작용하기 때문에 상대적으로 넓은 TPB 영역을 형성하여 산소 환원 반응이 극대화된 것으로 파악할 수 있다. Fig. 4(b)는 EIS 결과를 나타내며, 일반적으로 EIS Spectra중 Second Semicircle의 지름(Radius)이 전극과 전해질의 계면에서 발생하는 저항으로 알려져 있다. Pt Reference Cell의 저항이 가장 큰 반면, SDC 기능층과 Pt-SDC 복합환원극이 탑재 되어 있는 연료전지의 전극-전해질 계면 저항은 상대적으로 감소되어 있는 것을 확인할 수 있다. 또한 SDC 기능층이 탑재된 연료전지의 저항과 Pt-SDC 복합환원극이 탑재된 연료전지의 저항을 비교하여 보면, 후자의 경우가 상대적으로 더 작은 전극-전해질 계면 저항을 갖는 것을 확인할 수 있는데, 이는 Fig. 4(a)의 Maximum Power Density의 경향과 일치하는 결과로 생각할 수 있다. 또한 First Semicircle은 일반적으로 옴 저항으로 알려져 있으며 이는 큰 차이를 보이지 않으므로, 두께에 의한 차이 보다는 TPB의 형성이 전기화학 성능에 절대적인 영향을 미친다는 것을 확인할 수 있다.

성능의 개선 효과를 보다 집중적으로 탐색하기 위해 Fig. 5의 Tafel Plot을 살펴 보면, Pt-SDC 복합환원극의 경우 가장 높은 교환 전류 밀도의 값을 나타내는 것이 확인되었다. 따라서 Pt-SDC 복합환원극이 탑재된 연료전지가 보다 빠른 산소 환원 반응 속도를 통해 연료전지의 성능을 향상시킨 것으로 판단할 수 있다.

4. 결론

본 연구에서는 저온형 고체산화물 연료전지 성능 향상을 위해 빈번하게 사용되던 기능층을 대신하여 일정 두께를 유지한 채 백금의 함량을 줄일 수 있는 백금-사마륨 환원극을 증착한 연료전지를 제작하고 성능을 평가하였다. 복합 환원극에서 백금의 조성 비율은 기존보다 감소했지만 사마륨 도핑 세리아라는 이온전도체 물질과 전극 내에서 혼합되어 전해질과 만나는 전극의 경계뿐만 아니라 전체 표면에서 삼상경계를 이룰 수 있기 때문에 산소환원반응을 속도를 증진시킬 수 있다는 결과를 도출할 수 있었다. 특히 본 실험을 통해 제작된 연료전지는 복합 환원극을 탑재하여 일반 연료전지 대비 약 1.66배의 성능 향상 효과를 확인할 수 있었다.

Acknowledgments

이 논문은 전남대학교 학술연구비(No. 2022-2641) 지원에 의하여 연구되었음.

References

-

Steele, B. C., Heinzel, A., (2001), Materials for fuel-cell technologies, Nature, 414(6861), 345-352.

[https://doi.org/10.1038/35104620]

-

Yamamoto, O., (2000), Solid oxide fuel cells: Fundamental aspects and prospects, Electrochimica Acta, 45(15-16), 2423-2435.

[https://doi.org/10.1016/S0013-4686(00)00330-3]

-

Wachsman, E. D., Lee, K. T., (2011), Lowering the temperature of solid oxide fuel cells, Science, 334(6058), 935-939.

[https://doi.org/10.1126/science.1204090]

-

Kishimoto, M., Lomberg, M., Ruiz-Trejo, E., Brandon, N. P., (2014), Enhanced triple-phase boundary density in infiltrated electrodes for solid oxide fuel cells demonstrated by high-resolution tomography, Journal of Power Sources, 266, 291-295.

[https://doi.org/10.1016/j.jpowsour.2014.05.038]

-

Crumlin, E. J., Mutoro, E., Ahn, S.-J., la O’, G. J., Leonard, D. N., Borisevich, A., Biegalski, M. D., Christen, H. M., Shao-Horn, Y., (2010), Oxygen reduction kinetics enhancement on a heterostructured oxide surface for solid oxide fuel cells, The Journal of Physical Chemistry Letters, 1(21), 3149-3155.

[https://doi.org/10.1021/jz101217d]

-

Zhang, H., Gong, M., Gerdes, K., Liu, X., (2014), Surface transport mechanism and Bi-pathway ORR kinetics for solid oxide fuel cell cathode, Journal of the Electrochemical Society, 161(10), F983.

[https://doi.org/10.1149/2.0271410jes]

-

Preethi, S., Babu, K. S., (2019), Divalent cations modified grain boundary scavenging in samarium doped ceria electrolyte for solid oxide fuel cells, Journal of Alloys and Compounds, 792, 1068-1078.

[https://doi.org/10.1016/j.jallcom.2019.04.062]

-

Yan, Y., Sandu, S. C., Conde, J., Muralt, P., (2012), Experimental study of single triple-phase-boundary and platinum–yttria stabilized zirconia composite as cathodes for micro-solid oxide fuel cells, Journal of Power Sources, 206, 84-90.

[https://doi.org/10.1016/j.jpowsour.2012.01.113]

-

Gong, M., Gemmen, R. S., Mebane, D. S., Gerdes, K., Liu, X., (2014), Simulation of surface-potential driven ORR kinetics on SOFC cathode with parallel reaction pathways, Journal of the Electrochemical Society, 161(3), F344.

[https://doi.org/10.1149/2.104403jes]

-

Shim, J. H., Park, J. S., Holme, T. P., Crabb, K., Lee, W., Kim, Y. B., Tian, X., Gür, T. M., Prinz, F. B., (2012), Enhanced oxygen exchange and incorporation at surface grain boundaries on an oxide ion conductor, Acta Materialia, 60(1), 1-7.

[https://doi.org/10.1016/j.actamat.2011.09.050]

M.S. candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is sputtering for fuel cells.

E-mail: replab7@jnu.ac.kr

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is ultra sonic spray coating system for water electrolysis.

E-mail: davinjeong175165@jnu.ac.kr

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is atomic layer deposition for fuel cells.

E-mail: taekadeg@gmail.com

B.S.E candidate in the Department of Mechanical Engineering, Chonnam National University. His research interest is nanoengineering.

E-mail: abc@dfg.ac.kr

Assistant Professor in the Department of Mechanical Engineering, Chonnam National University. His research interest is ALD and sputtering for renewable energy conversion devices.

E-mail: shong@jnu.ac.kr