비지도학습 기반 복합 구동시스템 이상 탐지

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Anomaly detection models using big data generated from facilities and equipment have been adopted for predictive maintenance in the manufacturing industry. When facility faults or defects occur, different patterns of abnormal data are shown owing to their component behaviors. By detecting these pattern changes, it is possible to determine whether a facility abnormality occurs. This study evaluated the anomaly detection results from a combined driving system consisting of three driving motors for about six months at a manufacturing site. The learning data with an autoencoder model for about a month at the beginning of vibration data collection and continuous monitoring of anomalies using reconstruction errors showed that a component defect occurred in one driving motor, and the reconstruction error increased progressively about three months earlier than a facility manager found the failure. In addition, the micro-electro-mechanical systems sensor showed high amplitude in the entire frequency domain when high reconstruction errors occurred. However, the integrated electronics piezoelectric sensor showed different patterns as high amplitude in a specific frequency domain. The results of this study will be helpful for detecting facility abnormalities in combined driving systems using vibration sensors.

Keywords:

Predictive maintenance, Condition-based maintenance, Anomaly detection, Unsupervised learning, Convolutional auto-encoder키워드:

예지보전, 상태기반 보전, 이상 탐지, 비지도학습, 합성곱 오토인코더1. 서론

제조산업을 ICT 기술로 혁신하는 Industry 4.0 환경에서 신뢰성 확보, 비용 절감, 안전을 위해서는 설비 예지보전(Predictive Maintenance, PdM)이 중요하다[1-3]. 딥러닝, 기계학습 등 인공지능 기술이 발전하면서 센서, PLC를 통해 확보된 대량의 제조 데이터를 다양한 인공지능 모델로 학습하고, 이를 PdM에 적용하는 연구가 활발하다[4]. 특히, 대부분 제조 설비는 모터로 구동되기 때문에, 설비 운용 중 발생하는 모터의 진동 데이터는 설비 상태 감시(Condition-based Monitoring, CBM)와 PdM에 주로 활용되고 있다[5-7].

기계학습은 모델 학습 시, 데이터 라벨 사용 여부에 따라, 지도학습과 비지도학습으로 구분되며, CBM, PdM을 위한 이상 탐지에 두 방식 모두 적용될 수 있다. 하지만, 고장, 결함 등 설비 이상은 발생 빈도가 매우 낮고, 유형이 다양하기 때문에, 충분한 설비 이상 데이터 확보가 어렵다. 따라서, 상대적으로 데이터 수집이 수월한 정상 설비 상태 데이터만을 이용한 비지도학습 방식이 주로 활용되고 있으며, 오토인코더(Auto-Encoder, AE)가 대표적이다[8-10]. 진동데이터를 이용한 설비 이상 탐지와 관련한 기존 연구는 대부분 단일 모터로 구동되는 시뮬레이터[11-14] 환경에서 주로 수행되었으며, 여러 모터로 구동되는 복합 구동 시스템의 경우도, 자체 제작한 프로토타입[15] 환경에서 연구가 수행되었다. 따라서, 실제 운용 중인 복합 구동 시스템에 대한 이상 탐지 연구는 여전히 부족하다.

본 연구에서는 I EPE (Integrated Electronics Piezo Electric) 및 MEMS (Micro Electro Mechanical Systems) 타입 진동 센서를 사용해 3개의 구동 모터로 구성된 복합 구동시스템의 진동 데이터를 약 6개월간 수집하고, 비지도학습 모델을 이용해 이상 탐지를 수행했다. 데이터 수집 기간 중 1개 모터에서 부품 결함이 발생했으며, 이때 AE 모델의 재구성 오차를 이용한 이상 탐지 결과를 분석했다. 또한, 이상 탐지 시, IEPE, MEMS 타입 센서에서 수집된 진동 데이터 특성을 비교 분석했다.

2. 데이터 수집

대상 설비는 Fig. 1의 옵셋 인쇄기로 Koenig & Bauer (독일)의 RAPIDA 106 모델이다. 최대 1.8만장/시간 인쇄가 가능하며, 5일/주, 24시간/일 운용 환경에서 데이터를 수집하고 이상탐지를 수행했다.

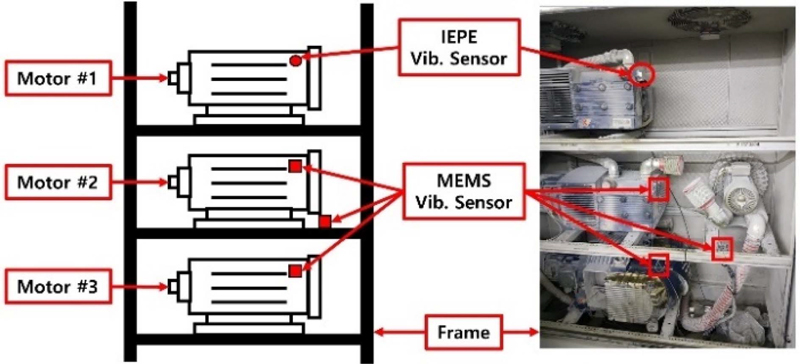

복합 구동시스템은 대상 설비의 유틸리티 구동 시스템으로 Fig. 2와 같이 3개 공기압축기 구동 모터(Fig. 2 Motors #1-#3)가 1개 프레임에 고정된 구조이며, 3개 모터는 운용 중 상시 1,720 (Motor #1), 1,740 (Motor #2), 1,150 (Motor #3) RPM을 유지한다. 총 4개 진동센서(IEPE 타입 1개, MEMS 타입 3개)를 각 모터와 프레임에 설치하고 데이터를 수집했다.

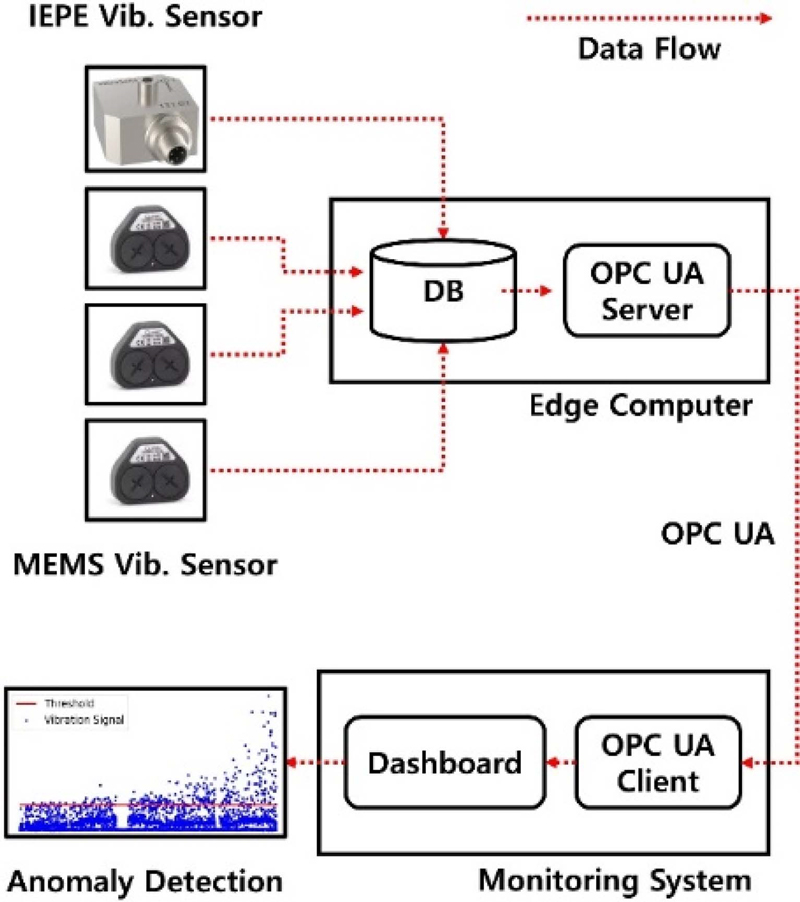

진동 데이터 수집에 사용된 센서는 IEPE 타입 센서는 VibraSens(프랑스)의 Vibra 131.02-6D-2를 이용했으며, MEMS타입 센서는 IQunet(벨기에)의 IVIB161410-24V-PWR 모델을 이용했다. 데이터 수집을 위한 에지 컴퓨터는 IQunet의 SERV-199010-USB-5V2A를 이용해 데이터 수집 환경을 구성했다. 복합 구동시스템의 각 센서에서 수집된 진동 데이터는 에지 컴퓨터의 내장 DB에 주기적으로 저장되고, 산업용 표준 통신 프로토콜인 OPC UA (Open Platform Communications Unified Architecture) 통신을 통해 제조 현장의 에지 컴퓨터에서 원격지에 위치한 감시 시스템으로 전송되어 모니터링된다. 데이터 수집과 분석과정의 전체 데이터 흐름은 Fig. 3과 같다.

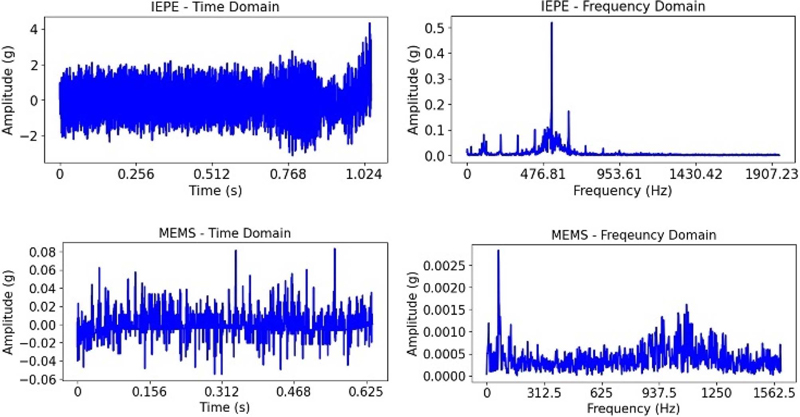

수집데이터는 각 센서별 진동 측정 시각과 3축(x, y, z) 진동주파수 데이터로 구성되며, 총 94,700,775개, 약 1.04 GB 용량의 데이터를 수집하고 분석에 활용했다. 이때, Motor #1의 IEPE 센서 경우, 0-1,952.05 Hz 주파수 범위에서 샘플 당2,048개 수치 데이터가 수집되었고, MEMS 센서(Frame, Motor #2, Motor #3) 경우, 0-1,598.44 Hz에서 1,024개가 수집되었다. 센서별 데이터 수집 주기는 수신기 상태, 네트워크 환경 등 현장 상황에 따라 평균 약 30-60분에 거쳐 불규칙하게 수집되었다. 본 실험에 사용된 IQunet 에지 시스템을 이용해 Fig. 4와 같이 진동 신호에 대한 시간 영역(Time Domain)과 FFT를 거친 주파수 영역(Frequency Domain) 데이터를 수집할 수 있으며, 본 연구에서는 주파수 영역 데이터가 사용되었다.

전체 데이터 수는 Table 1과 같으며, 행(Row)은 데이터 샘플수를, 열(Column)은 각 샘플 측정 시각과 수치 데이터 수를 포함한 샘플 당 데이터 수를 나타낸다.

3. 복합 구동시스템 이상 탐지

3.1 이상 탐지 모델

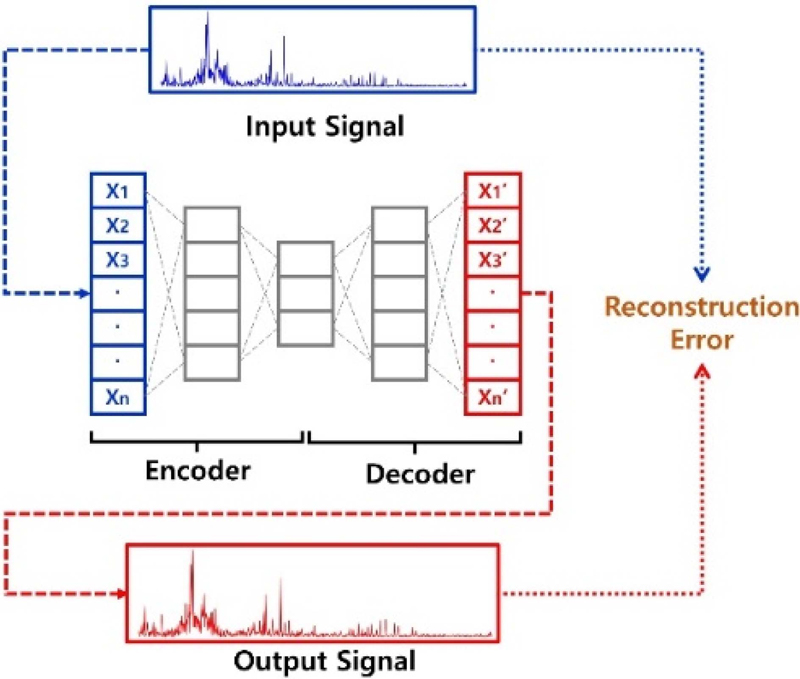

복합 구동시스템의 이상탐지 모델로1차원 합성곱 오토인코더(1Dimensional Convolutional Auto-Encoder, 1D CAE) [16]를 이용했다. 일반적인 AE는 입력 데이터를 더 작은 차원으로 압축하는 인코더와 원래 차원으로 복원하는 디코더로 구성되며, 1D CAE는 인코더와 디코더에 1차원 합성곱 층[17]을 적용한 모델이다. 1D CAE의 입력 신호와 출력(복원) 신호의 차이로 재구성 오차가 발생하며, 학습에 사용된 정상 신호들과 다른 패턴의 신호가 입력될 경우 더 큰 재구성 오차가 발생한다. 따라서, 재구성 오차 크기를 이용해 모델에 입력된 진동 데이터를 정상신호와 이상 신호로 구분할 수 있다. 1D CAE 기반 이상 탐지구조는 Fig. 5와 같다.

재구성 오차는 MAE (Mean Absolute Error), MSE (Mean Squared Error), RMSE (Root Mean Squared Error)와 같은 오차함수를 이용해 계산할 수 있으며, 본 연구에서는 모든 오차에 동일 가중치를 부여하는 MAE(식(1))를 사용했다.

| (1) |

1D CAE 모델은 각각 2개의 1차원 합성곱 층과 1차원 전치합성곱 층을 이용해 인코더와 디코더를 구성했으며, Table 1과 같이 IEPE 센서에서 수집된 샘플 당 데이터 수가 MEMS 센서의 2배임을 고려해, 각 층 커널 사이즈와 학습 파라미터 수를 2배로 지정했다. 결과적으로 1D CAE 모델은 IEPE 센서 데이터와 MEMS 센서 데이터 학습을 통해 각각 67,745개, 33,953개 파라미터를 학습한다. 모델 각 층(Layer) 구성은 Table 2와 같다.

전체 데이터 수집 기간 중, 초기 1달 동안 수집된 데이터를 학습 데이터로 사용하고, 이후 모니터링 기간 약 5개월 동안 수집된 데이터를 시험 데이터로 사용했다. 결과적으로, 전체 데이터 샘플 67,915개 중 24,019개(35%)는 학습 데이터로, 43,896개(65%)는 시험 데이터로 사용되었다.

수집 기간을 기준으로 학습 데이터와 시험 데이터로 분류했음에도, 데이터 수집 현장 조건에 따라, 센서별 데이터 수집량에 차이가 발생했다. 예를 들어, Motor #1에서 수집된 전체 진동 데이터 24,600개 중 6,139개(25%)가 학습 데이터, 18,461개(75%)가 시험 데이터로 사용된 반면, Motor #3의 경우는 학습데이터 5,480개(61%), 시험 데이터 3,446개(39%)로 차이가 발생했다. 각 센서별 학습 데이터와 시험 데이터 샘플 수는 Table 3과 같다.

모델 학습 시, 손실 함수(Loss Function)는 MAE, 배치 크기(Batch Size)는 16, 최적화(Optimizer)는 Adam을 적용했으며, 하이퍼파라미터 튜닝은 학습횟수(Epoch)에 대해 조기종료(Early Stopping)를 수행했다. 정상, 이상 신호를 판별하기 위한 임계치(Threshold)는 학습 데이터의 재구성 오차 중 최댓값을 적용했다.

| (2) |

3.2 이상 탐지 결과 분석

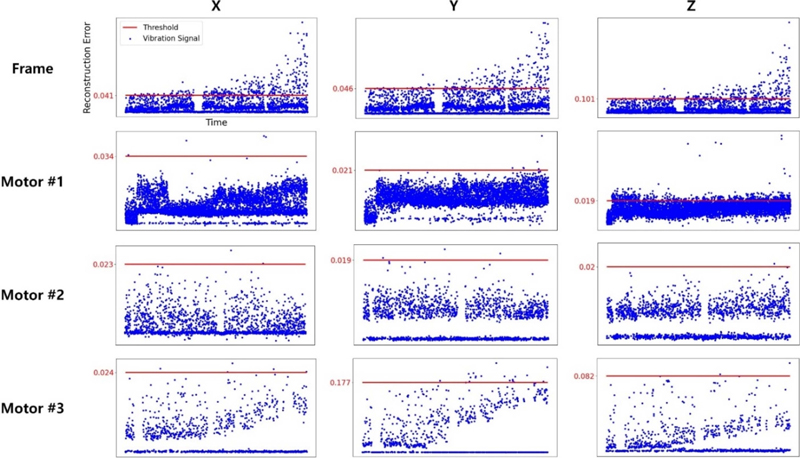

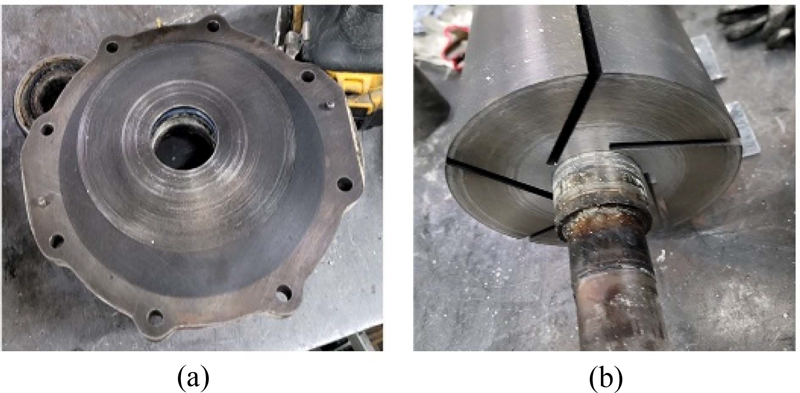

복합 구동 시스템의 전체 이상 탐지 결과는 Fig. 6과 같다. 모니터링 기간 후반에 Mo to r #3에서 베어링 파손으로 인해 베어링 하우징(Fig. 7(a))과 베어링 축(Fig. 7(b)) 등 관련 부품 손상이 발생했다.

모니터링 초기부터 베어링 파손 시점까지 시간 흐름에 따라 Frame x, y, z축과 Motor #1 z축에서 지속적으로 이상 신호가 탐지됐다. 특히, 3개 모터가 연결된 Frame 3축 진동 데이터에서는 재구성 오차가 시간이 지남에 따라 점차 커지는 양상으로 나타냈다. 반면, 각 모터에서의 진동 데이터는 대부분 임계치보다 낮게 나타났으며, 시간 흐름에 따른 특이사항이 발견되지 않았다. 다만, 실제 결함이 발생한 M o to r #3의 경우, Frame과 유사하게 재구성 오차가 점차 커지는 양상이 나타났다. 하지만, 이 경우도 임계치를 크게 넘어서는 재구성 오차는 나타나지 않았다. Motor #1의 z축에서 임계치를 넘어서는 신호가 초기부터 지속적으로 나타나는데, 이러한 결과는 본 연구에서 1D CAE 모델을 이용한 학습 시, 모든 데이터에 대해 1달 동안 수집된 데이터를 학습 데이터로 사용한 결과로 판단된다. 따라서, 해당 데이터의 경우 학습 데이터 수(기간)를 늘려 임계치를 재조정할 필요가 있다.

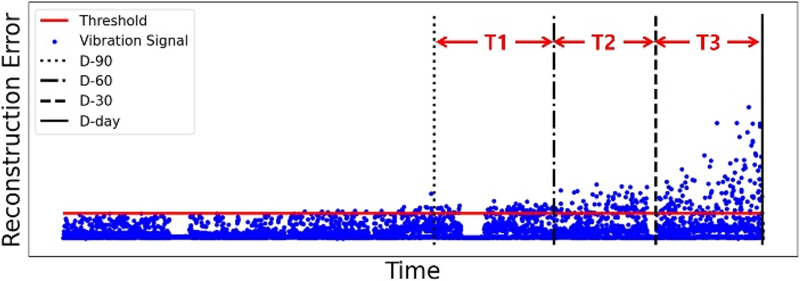

복합 구동시스템에서 임계치보다 높은 재구성 오차는 설비관리자가 Motor #3의 부품 결함을 인지한 시점(Fig. 8 D-day)보다 약 3개월(Fig. 8 D-90) 앞서 발견되었으며, 이러한 양상은 Frame에서 측정된 x, y, z축 모두 유사하게 나타났다.

Frame 3축 진동 데이터 이상 탐지 결과를 3개 시점 구간(Fig. 8 T1, T2, T3)으로 나누어, 이상 신호 발생 빈도를 조사한 결과, 초기 T1 기간에는 같은 기간 중 발생한 전체 데이터의 약 2-5% 수준으로 이상 신호가 탐지되었으며, 이후 T2, T3 기간에는 각각 5-8%, 10-13% 수준으로 크게 증가하였다. Frame 각 축에서 탐지된 기간별 이상 신호 빈도는 Table 4와 같다.

이상 신호 발생 빈도 증가와 함께 이들 신호에서 계산된 재구성 오차도 크게 증가한 것으로 나타났다. T1 기간 내 탐지된 이상 신호의 재구성 오차보다 T3 기간 내 이상 신호의 재구성 오차가 Frame x, y, z 각각 평균 약 40, 60, 64% 큰 오차를 나타냈다. 각 기간 내 이상 신호의 재구성 오차 최대, 최소, 평균은 Table 5와 같다.

3.3 센서 유형별 이상 탐지 특성 분석

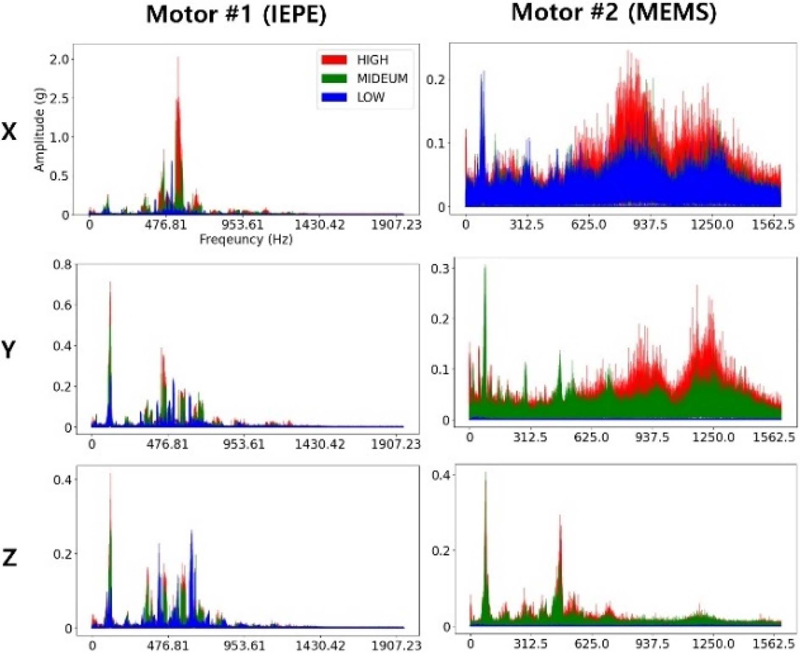

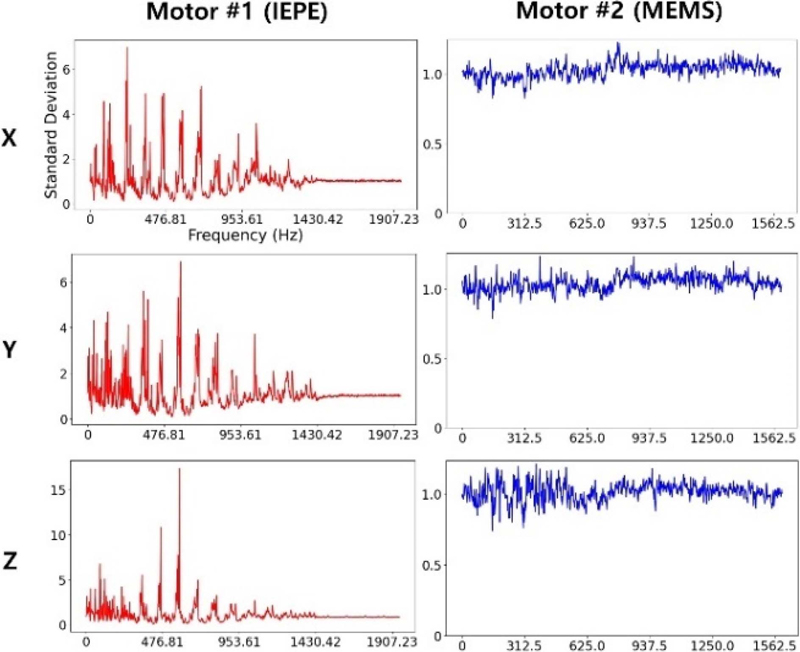

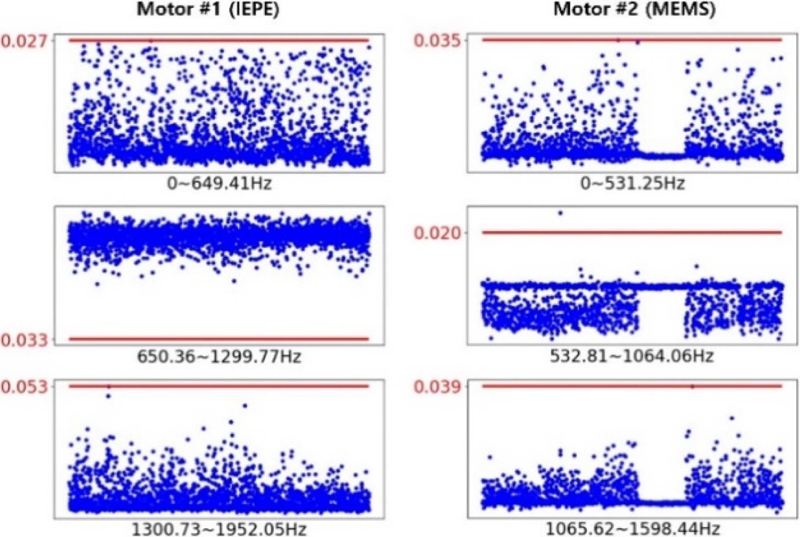

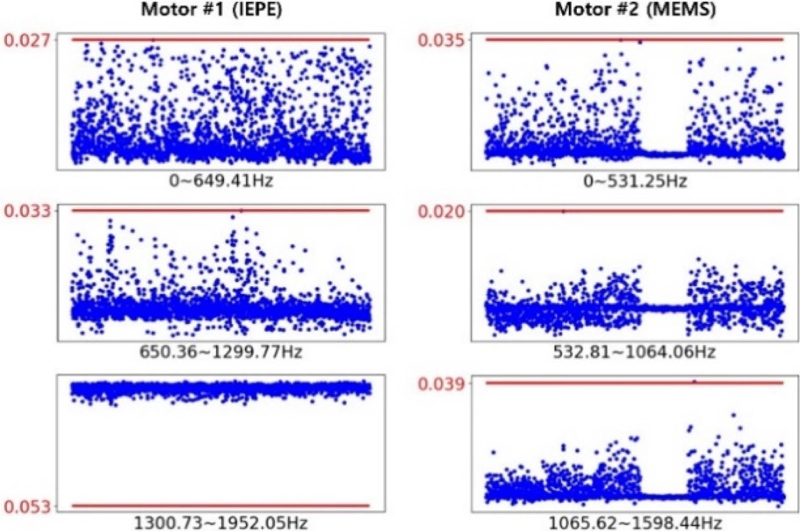

MEMS 타입 센서는 IEPE 타입 센서에 비해 상대적으로 더 많은 잡음을 포함한다[18]. 이러한 특성은 재구성 오차 크기에 따른 센서 유형별 주파수 신호 비교에도 차이를 나타냈다. Fig. 9는 Motor #1 (IEPE 타입)과 Motor #2 (MEMS 타입)에서 수집된 x축 진동 데이터 중 재구성 오차가 큰 신호(Fig. 9 HIGH), 중간 신호(Fig. 9 MEDIUM), 작은 신호(Fig. 9 LOW) 3그룹에 대해 각각 50개 신호를 가시화한 결과다. IEPE 타입 센서 데이터는 그룹별로 특정 주파수에서 신호 강도 차이가 나타났지만, MEMS 타입 센서 데이터는 전체 주파수 영역에서 신호강도가 증가하는 것으로 나타났다.

주파수별 표준편차도 센서 유형에 따라 차이가 발생했다. Fig. 10은 이상 탐지 분석에 사용한 시험 데이터의 주파수별 표준편차를 시각화한 결과다. IEPE 타입 센서에서 수집된 데이터는 주파수별 표준편차가 상대적으로 명확히 구분된다. 따라서, IEPE 센서가 MEMS 센서에 비해 주파수 특성 학습에 필요한 데이터 수집 시 더 유리하다.

이상 데이터는 실제 현장에서 충분한 수집이 어려운 경우, 설비 입력값 조절[19], 신호 변조[20] 등 인위적으로 생성한 가상 데이터(Synthetic Data)를 모델 검증에 활용한다. 본 연구에서는 Motor #1과 Mo to r #2의 x축 학습데이터와 가상의 이상 데이터를 이용해 이상 탐지 결과를 비교하였다. 가상의 이상 데이터는 Motor #1과 Mo to r #2의 기본 주파수가 29 Hz임을 고려해 해당 주파수 근처에서 높은 강도 신호가 발생하는 이상 상황을 시뮬레이션하기 위해, 각각 30.52 Hz와 31.25 Hz 데이터값을 수집 데이터 중 해당 주파수 데이터 최댓값으로 설정해 생성했다.

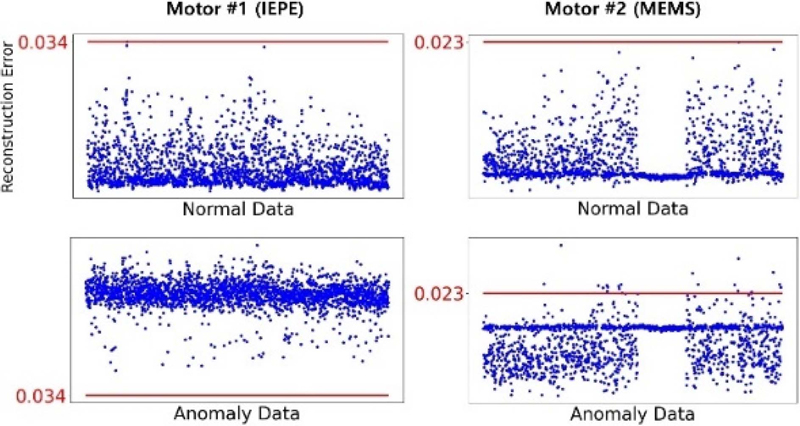

이상 탐지 결과는 Fig. 11과 같으며, IEPE 타입 센서 데이터의 경우, 가상의 이상 신호 2,401개 전체가 이상 신호로 탐지되었으나, MEMS 센서 데이터는 전체 이상 신호 1,766개 중 20개(1.1%)만 이상 신호로 탐지됐다.

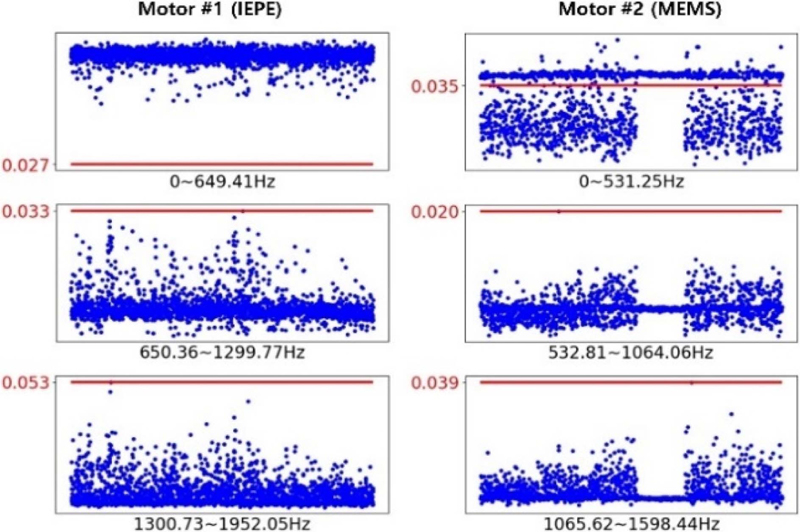

Motor #1과 Motor #2의 주파수 영역을 3개 영역으로 분할하고, 분리된 각 주파수 영역에서 재구성 오차(식(1))와 임계치(식(2))를 적용해 이상 탐지를 실험했다. Motor #1의 IEPE 타입 진동 센서는 0-1,952.05 Hz, Motor #2의 MEMS 진동 센서는 0-1,598.44 Hz를 각각 3개 주파수 영역으로 분할했다. IEPE 타입센서 데이터의 경우, 가상의 이상 신호 30.52 Hz가 포함된 구간(0-649.41 Hz)에서 전체 2,401개를 이상 신호로, 나머지 구간에서는 정상 신호로 탐지되었다. 반면, MEMS 타입 센서 데이터의 경우, 31.25 Hz가 포함된 구간(0-531.25 Hz)에서 전체 1,766개 이상 신호 중 847개(47.9%) 신호만을 이상 신호로 탐지했다. 센서 유형별 분할된 각 주파수 영역에서의 이상 탐지 결과는 Fig. 12와 같다.

같은 방식으로, 나머지 두 주파수 영역에 대해서도 실험을 진행했다. Motor #1은 956.47, 1,606.84 Hz, Motor #2는 798.44, 1,331.25에 대해 가상의 이상 데이터를 생성하고, 이상 탐지를 수행했다. Fig. 13은 두 번째 주파수 영역(Motor #1 956.47 Hz, Motor #2 798.44 Hz), Fig. 14는 세 번째 주파수 영역(Motor #1 1,606.84 Hz, Motor #2 1,331.25 Hz)에 대한 이상 탐지 결과를 나타낸다. IEPE 타입 센서 데이터의 경우, Figs. 13, 14와 같이, 가상의 이상 데이터가 포함된 주파수 영역에서 이상 발생 여부를 정확히 탐지했다. 반면, MEMS 센서 데이터의 경우는 해당 주파수 영역에서 이상 신호로 탐지되지 않았다.

4. 결론

비지도학습을 이용한 복합 구동시스템 이상 탐지 분석 결과는 다음과 같다.

첫째, 단일 구동 시스템의 경우, 모터 자체 진동 데이터만으로 이상 탐지를 수행하는 것과 달리 여러 모터로 구성된 복합 구동시스템에서 비지도학습을 이용한 이상 탐지 시, 복합 구동 시스템 구조에 따라 모터와 연결된 프레임과 같은 구조물에 대한 추가적인 데이터 모니터링이 요구된다. 본 연구 사례의 경우, Motor #3에서 발생한 설비 이상은 Motor #3에서 수집된 진동 데이터만으로 이상 탐지가 정상적으로 이루어지지 않았으며, Motor #3과 연결된 Frame에서 감지할 수 있었다.

둘째, 비지도학습을 이용한 이상 탐지 모델은 PdM을 위한 유의미한 정보를 생성할 수 있다. 본 연구 사례의 경우, 설비관리자가 결함을 인식하기 약 3개월 전부터 임계치를 벗어난 재구성 오차가 관찰됐으며, 시간이 지남에 따라 이상 신호 수, 재구성 오차 크기가 지속해서 증가했다. 따라서, 시간 흐름에 따른 이상 신호 출연 증가, 재구성 오차 크기 증가와 같은 정보를 PdM에 활용할 필요가 있다.

셋째, IEPE 타입 진동 센서에서 수집된 데이터는 MEMS 타입보다 정밀한 이상 탐지가 가능하다. 본 연구 사례의 경우, IEPE 타입 센서에서 수집된 데이터는 MEMS 타입보다 잡음이 덜한 데이터로 인해, 주파수 영역을 분할한 이상 탐지에서도 좋은 성능을 나타냈다. 따라서, 설비 불균형, 정렬 불량, 고정 불량등 구체적인 설비 이상을 진단하기 위한 진동 주파수 영역 분석시 IEPE 타입 센서가 고려될 수 있다.

본 연구의 한계와 향후 연구는 다음과 같다.

첫째, 복합 구동시스템 이상 탐지에 진동 데이터만을 활용해, 설비 이상 특성이 진동 데이터로 제한되었다. 향후, 전류, 온도 등 센서 데이터와 PLC 데이터를 추가한 이상 탐지 모델로 확장될 수 있다.

둘째, 비지도학습을 위한 정상 상태 데이터는 데이터 수집기간을 기준으로 결정했기 때문에, 정상적인 복합 구동시스템 상태에 대한 신뢰성이 확보되지 않았다. 향후, 대상 설비의 정상 상태에 대한 참조 데이터를 확보하고, 모델 학습에 활용할 필요가 있다.

셋째, 실험에 적용된 비지도학습 모델은 특정 결함 탐지가 불가능한 일반적인 설비 이상 탐지를 수행하기 때문에 실제 발생한 베어링 파손과 이상 탐지결과의 인과성을 해석하는데 한계가 있다. 향후, 베어링 결함 발생 시 발생하는 외륜 볼 통과 주파수, 내륜 볼 통과 주파수, 볼 자전 주파수, 기본 열 주파수 등 관련 주파수 데이터를 추가로 확보하고 모델을 학습함으로써 베어링 고장 탐지에 특화된 모델로 확장될 수 있다.

Acknowledgments

본 연구는 중소벤처기업부의 스마트제조혁신 R&D 지원사업(RS-2022-00141076)과 과학기술정보통신부 및 정보통신기획평가원의 지역지능화혁신인재양성사업(IITP-2023-2020-0-01741)의 연구결과로 수행되었음.

References

-

Yan, J., Meng, Y., Lu, L., Li, L., (2017), Industrial big data in an industry 4.0 environment: Challenges, schemes, and applications for predictive maintenance, IEEE Access, 5, 23484-23491.

[https://doi.org/10.1109/ACCESS.2017.2765544]

-

Sahli, A., Evans, R., Manohar, A., (2021), Predictive maintenance in industry 4.0: Current themes, Procedia CIRP, 104, 1948-1953.

[https://doi.org/10.1016/j.procir.2021.11.329]

-

Pech, M., Vrchota, J., Bednář, J., (2021), Predictive maintenance and intelligent sensors in smart factory, Sensors, 21(4), 1470.

[https://doi.org/10.3390/s21041470]

-

Çınar, Z. M., Abdussalam Nuhu, A., Zeeshan, Q., Korhan, O., Asmael, M., Safaei, B., (2020), Machine learning in predictive maintenance towards sustainable smart manufacturing in industry 4.0, Sustainability, 12(19), 8211.

[https://doi.org/10.3390/su12198211]

-

Manjare, A. A., Patil, B. G., (2021), A review: Condition based techniques and predictive maintenance for motor, Proceedings of the 2021 International Conference on Artificial Intelligence and Smart Systems (ICAIS), 807-813.

[https://doi.org/10.1109/ICAIS50930.2021.9395903]

-

Kiangala, K. S., Wang, Z., (2020), An effective predictive maintenance framework for conveyor motors using dual time-series imaging and convolutional neural network in an industry 4.0 environment, Ieee Access, 8, 121033-121049.

[https://doi.org/10.1109/ACCESS.2020.3006788]

-

Magadán, L., Suárez, F., Granda, J., García, D., (2020), Low-cost real-time monitoring of electric motors for the Industry 4.0, Procedia Manufacturing, 42, 393-398.

[https://doi.org/10.1016/j.promfg.2020.02.057]

-

Bampoula, X., Siaterlis, G., Nikolakis, N., Alexopoulos, K., (2021), A deep learning model for predictive maintenance in cyber-physical production systems using lstm autoencoders, Sensors, 21(3), 972.

[https://doi.org/10.3390/s21030972]

-

Arellano–Espitia, F., Delgado–Prieto, M., Martínez–Viol, V., Fernández–Sobrino, Á., Osornio–Rios, R. A., (2021), Anomaly detection in electromechanical systems by means of deep-autoencoder, Proceedings of the 2021 26th IEEE International Conference on Emerging Technologies and Factory Automation (ETFA), 01-06.

[https://doi.org/10.1109/ETFA45728.2021.9613529]

-

Jakubowski, J., Stanisz, P., Bobek, S., Nalepa, G. J., (2021), Explainable anomaly detection for Hot-rolling industrial process, Proceedings of the 2021 IEEE 8th International Conference on Data Science and Advanced Analytics (DSAA), 1-10.

[https://doi.org/10.1109/DSAA53316.2021.9564228]

-

Mohammed, S. A., Ghazaly, N. M., Abdo, J., (2022), Fault diagnosis of crack on gearbox using vibration-based approaches, Symmetry, 14(2), 417.

[https://doi.org/10.3390/sym14020417]

-

Mey, O., Neudeck, W., Schneider, A., Enge-Rosenblatt, O., (2020), Machine learning-based unbalance detection of a rotating shaft using vibration data, Proceedings of the 2020 25th IEEE International Conference on Emerging Technologies and Factory Automation (ETFA), 1610-1617.

[https://doi.org/10.1109/ETFA46521.2020.9212000]

-

Chen, T., Liu, X., Xia, B., Wang, W., Lai, Y., (2020), Unsupervised anomaly detection of industrial robots using sliding-window convolutional variational autoencoder, IEEE Access, 8, 47072-47081.

[https://doi.org/10.1109/ACCESS.2020.2977892]

-

Huang, Y., Chen, C.-H., Huang, C.-J., (2019), Motor fault detection and feature extraction using RNN-based variational autoencoder, IEEE Access, 7, 139086-139096.

[https://doi.org/10.1109/ACCESS.2019.2940769]

-

Aruquipa, G., Diaz, F., (2022), An IoT architecture based on the control of bio inspired manufacturing system for the detection of anomalies with vibration sensors, Procedia Computer Science, 200, 438-450.

[https://doi.org/10.1016/j.procs.2022.01.242]

-

Liu, X., Zhou, Q., Zhao, J., Shen, H., Xiong, X., (2019), Fault diagnosis of rotating machinery under noisy environment conditions based on a 1-D convolutional autoencoder and 1-D convolutional neural network, Sensors, 19(4), 972.

[https://doi.org/10.3390/s19040972]

-

Kiranyaz, S., Avci, O., Abdeljaber, O., Ince, T., Gabbouj, M., Inman, D. J., (2021), 1D convolutional neural networks and applications: A survey, Mechanical Systems and Signal Processing, 151, 107398.

[https://doi.org/10.1016/j.ymssp.2020.107398]

- Murphy, C., (2020), Choosing the most suitable predictive maintenance sensor, Analog Devices, Inc. https://b2.sisoog.com/file/zmedia/dex/39b7f409906731ada6383c691a22d54f_choosing-the-most-suitable-predictive-maintenance-sensor.pdf

-

Serradilla, O., Zugasti, E., Ramirez de Okariz, J., Rodriguez, J., Zurutuza, U., (2021), Adaptable and explainable predictive maintenance: Semi-supervised deep learning for anomaly detection and diagnosis in press machine data, Applied Sciences, 11(16), 7376.

[https://doi.org/10.3390/app11167376]

-

Tziolas, T., Papageorgiou, K., Theodosiou, T., Papageorgiou, E., Mastos, T., Papadopoulos, A., (2022), Autoencoders for anomaly detection in an industrial multivariate time series dataset, Engineering Proceedings, 18(1), 23.

[https://doi.org/10.3390/engproc2022018023]

Professional in Intelligent Manufacturing Technology Institute, Reshenie Corp.. His research interest is software engineering and artificial intelligence.

E-mail: kc.park@reshenie.co.kr

Professor in Grand-ICT R&D Center at the Tech University of Korea. His research interest is manufacturing artificial intelligence, facility diagnosis technology, and smart-manufacturing solutions.

E-mail: ivan.lee@tukorea.ac.kr