초정밀 가공에서 건식 냉각과 가공정밀도에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, with the development of the space, mobility, semiconductor, and precision machinery industries, the processing of precision mechanical parts has been recognized as an important and a high value-added technology. Research on ultra-precision processing is actively underway to produce such products. In addition, eco-friendliness and 0% carbon are emerging as key keywords in modern industrial society, and the need for this is also increasing in the ultra-precision processing field. As the industry advances, environmental issues are becoming a major concern, and in the processing technology field, environmental destruction caused by cutting oil is becoming an issue. To solve this problem, this study measured the movement precision of the global feed system and instaled a Fine Servo that corrects the nm-level movement of the feed system in real time, using a piezoelectric actuator, to finely drive the cutting tool to control the movement necessary for machining. We intended to control variables for ultra-precision machining and measure cutting heat generation in real time to establish a dry cooling method using thermoelectric elements without using cutting oil.

Keywords:

Ultra-precision positioning, Dry cooling system, Piezoelectric actuator, Flexure hinge키워드:

초정밀위치제어, 건식냉각시스템, 압전구동기, 유연힌지1. 서론

최근 우주산업, 모빌리티, 반도체, 정밀기계산업 등의 발달로 정밀기계부품의 가공은 고부가가치 기술로서 매우 중요하게 인식되고 있으며, 특히 이러한 제품을 생산하기 위해서 초정밀 가공에 대한 연구가 활발히 진행되고 있다. 또한 현대 산업 사회는 친환경, 탄소 0%가 핵심 키워드로 나타나고 있으며 이는 초정밀 가공 분야에서도 필요성이 확대되고 있다. 산업이 고도화됨에 따라 환경 문제가 큰 이슈가 되고 있으며 가공기술 분야에서는 절삭유로 인한 환경 파괴가 이슈 되고 있다[1-3].

국내 연구소를 중심으로 초정밀가공기 기술개발 및 절삭유 저감에 대해 꾸준히 연구가 이루어지고 있지만 선진국에 비하여 극히 미진한 수준이다. 선삭의 특성상 고정밀도가 필요한 알루미늄, 구리 무전해 니켈 등의 금속 및 플라스틱, 실리콘, 게르마늄 등의 비금속 등이 사용되고 있으며 이런 재료들은 연삭 가공으로는 높은 정도를 내기 어렵고 절삭유를 많이 사용하게 된다[4-8].

이와 같은 문제를 해결하기 위하여 본 연구는 글로벌 이송계의 운동정밀도를 측정하여 압전구동기를 활용하여 이송계의 nm급 운동을 실시간 보정하는 Fine Servo를 장착하여 절삭공구를 미세 구동제어하여 가공에 필요한 변수들을 제어하여 초정밀 가공하며, 실시간 절삭 발열을 측정하여 절삭유를 사용하지 않고 열전소자를 이용한 건식 냉각 법에 대하여 정립하고자 한다.

2. Dual Servo의 설계

2.1 Flexure Hinge 메카니즘

Fine Servo에 적용된 탄성 힌지 방식은 대칭 구조를 가지며 운동 방향에는 유연(Flexible) 성질을 지니고 있다. 탄성힌지 방식은 힌지가 운동방향에 대하여 가이드 하면서 동작하게 되므로 힌지의 설계가 Fine Servo의 특성을 지배하게 되는 중요인자이다[9-13].

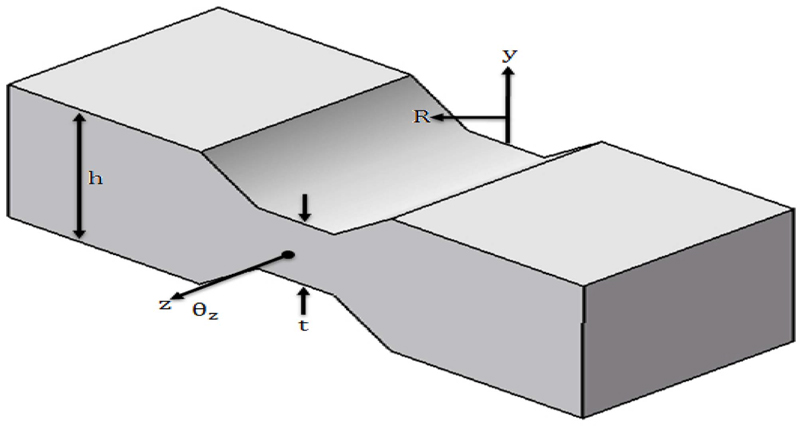

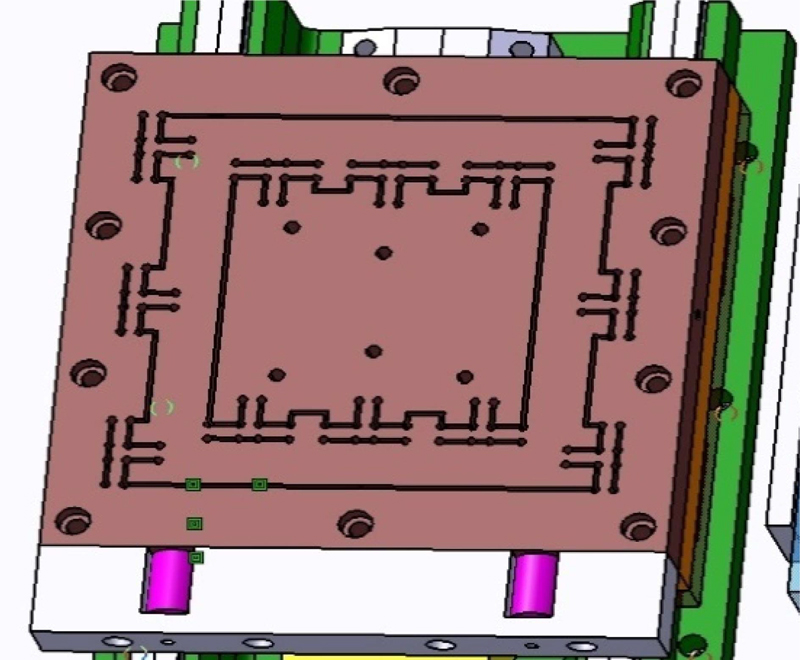

본 논문에서는 탄성가이드에 10개의 원형 노치를 사용하여 T형 Flexure Hinge를 설계하였다. 굽힘 강성은 식(1), 축강성은 식(2)와 식(3), 전단강성은 식(4)와 같다. Fig. 1은 기본적인 Flexure Hinge를 나타내고 있으며, Fig. 2는 설계한 T형 힌지이다. Table 1은 Flexure Hinge 재질과 Stiffness를 표기하였다[9-14].

| (1) |

| (2) |

| (3) |

| (4) |

2.2 Fine Servo 메커니즘

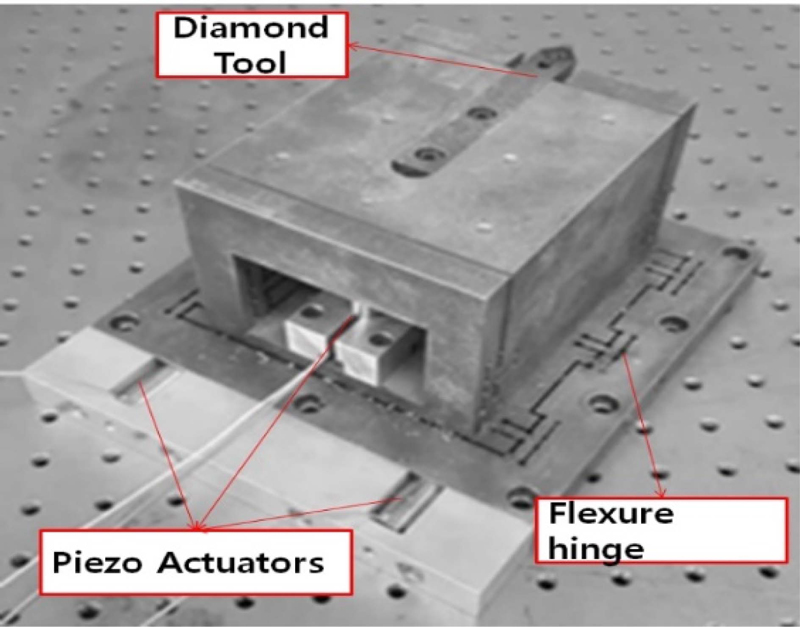

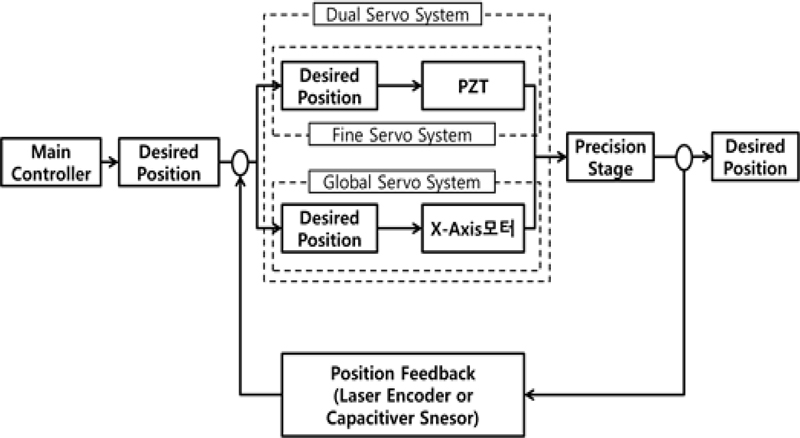

Fine Servo는 압전구동기의 변위에 의하여 유연힌지가 변형함으로써 툴 홀더에 상대적인 변위가 유발된다. 이때 툴 홀더의 대변위는 각 압전구동기의 배열과 그 지점에서의 변위량으로 간단하게 구할 수 있고, Fig. 3은 Fine Servo를 나타내고 있으며, Fig. 4는 Dual Servo의 Diagram을 나타내고 있다.

Fine Servo에 가한 전압 입력과 그에 대한 Fine Servo의 출력변위의 관계는 백터 Up, MUp를 다음 식(5)과 식(6)와 같이 정의한다.

| (5) |

| (6) |

이때 UPi, MUPi는 각각 i번째의 입력전압과 Fine Servo의 출력 변위를 나타낸다. 일반적으로 입력전압 UP와 Fine Servo의 출력 변위 MUP는 동적으로 결합되어 상호 영향을 주게 되며, 그 관계식은 식(7)과 같이 기술될 수 있다.

| (7) |

이때 aij(s)는 j번째 인가한 전압과 i번째 출력 변위를 연결 시켜주는 계수로 식(8)과 같이 표현된다.

| (8) |

bij는 인가전압에 대한 Fine Servo의 변위의 정적이득을 나타내고 gij(s)는 동특성을 나타낸다. 또한 압전구동기의 변위(xp, yp1, yp2, zp1, zp2)와 툴 홀더의 상대변위의 관계는 기하학적으로 식(9)와 같이 나타낼 수 있다.

| (9) |

식(7)과 식(8), 식(9)로부터 입력전압과 Fine Servo 툴 홀더의 상대변위와의 관계는 식(10)과 같이 정의된다.

| (10) |

3. 건식 냉각 시스템

3.1 건식 냉각 시스템 구성 및 Programming

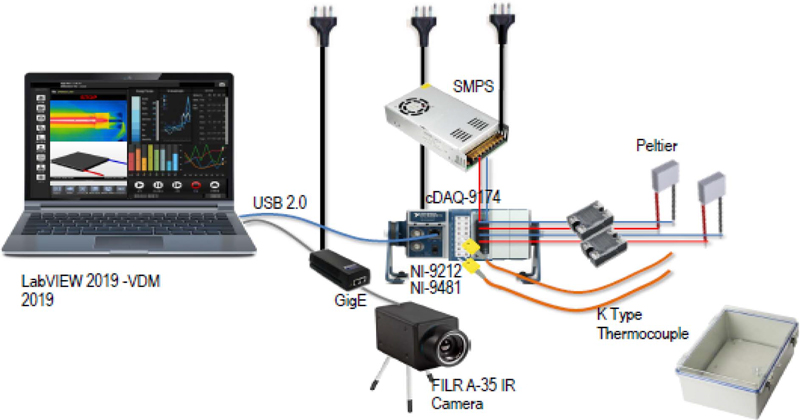

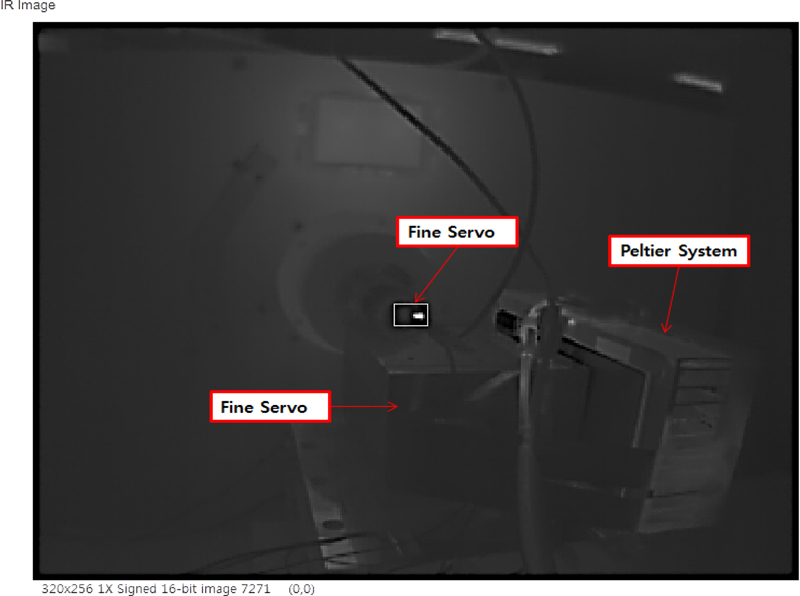

열전소자를 활용한 건식 냉각시스템은 가공 시 발생되는 가공 발열 분석을 위해 IR Camera를 적용 가공 시 발생되는 온도의 최고온도를 분석하여 냉각시스템에 설정된 온도까지 Peltier로 건식 냉각하도록 시스템을 구성하였다. 가공 시 발생되는 온도는 IR Camera 측정으로 최고온도를 확보하며, IN 9212 서모커플 모듈로 바이트에 온도와 Peltier의 온도를 측정하여 실시간으로 보상하였다. 냉각시스템의 제어는 Labview로 제어하였다. Fig. 5는 건식 냉각시스템 구성을 나타내었다.

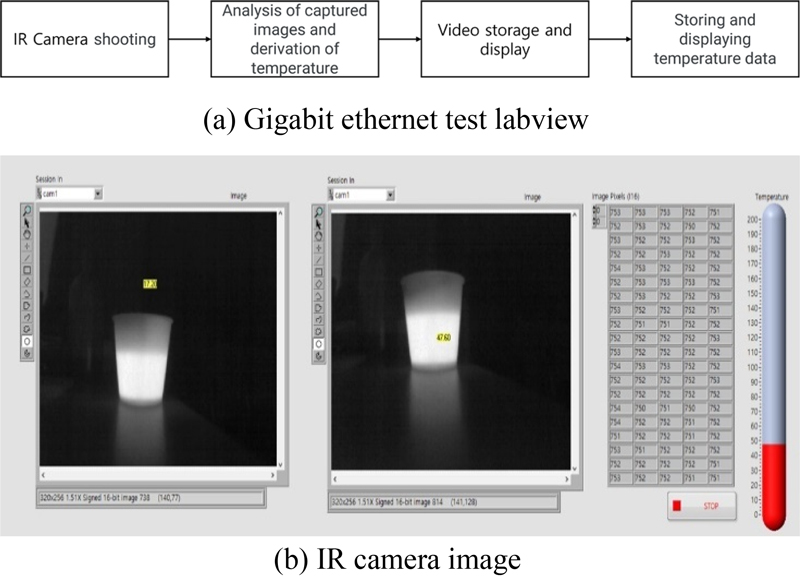

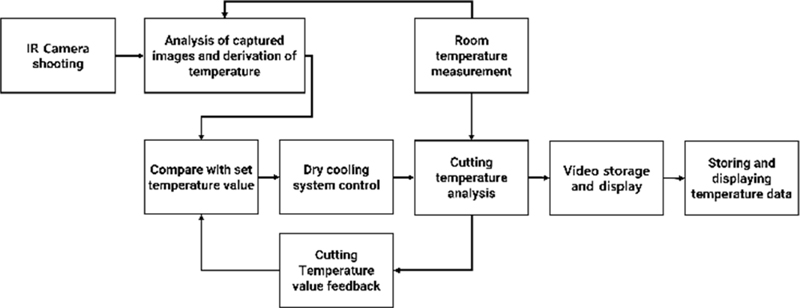

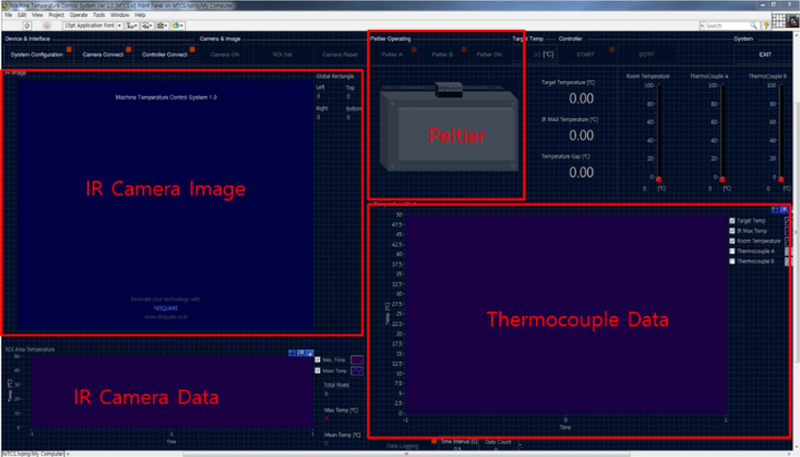

실시간 절삭 발열 측정 IR Camera는 FLIR 사의 A35모델이고 사향은 T abl e 2와 같다. IR Camera와 Labview의 연동은 Gigabit Ethernet을 통하여 연동하고 Peltier의 온도와 외부 온도를 측정하기 위하여 NI9212 and TB9212 Thermocouple 보드를 활용하고 NI9482 Relay 보드로 회로의 안정성을 확보하였다. IR Camera와 Labview의 연동을 확인하고자 Gigabit Ethernet Test 프로그램을 Fig. 6은 실시간 절삭 발열 측정을 위하여 FLIR T640 IR Camera Test이며, Test 결과 온도 차이를 명암을 통하여 시각적으로 온도를 나타내고 계측한 값을 수치로 정확한 온도를 확인할 수 있다. Fig. 7은 건식 냉각시스템 메인 프로그램이고 Fig. 8은 건식 냉각시스템 User Interface이다.

건식 냉각시스템은 Peltier A와 Peltier B 두 개의 Peltier을 각각 개별 ON/OFF가 가능하도록 개발하였으며, IR Camera의 ROI Set은 점, 선, 사각, 원, 사다리꼴 등 다양한 측정 ROI를 구현하였다.

측정된 IR Camera Data는 최고점 온도를 그래프로 표현하고 Thermocouple Data는 Peltier의 온도와 바이트의 온도를 표기하여 열화상 온도와 비교를 통하여 Peltier의 On/Off 동작을 제어 할 수 있도록 개발하였다.

3.2 초정밀 가공 정밀도 및 건식 냉각 가공 실험

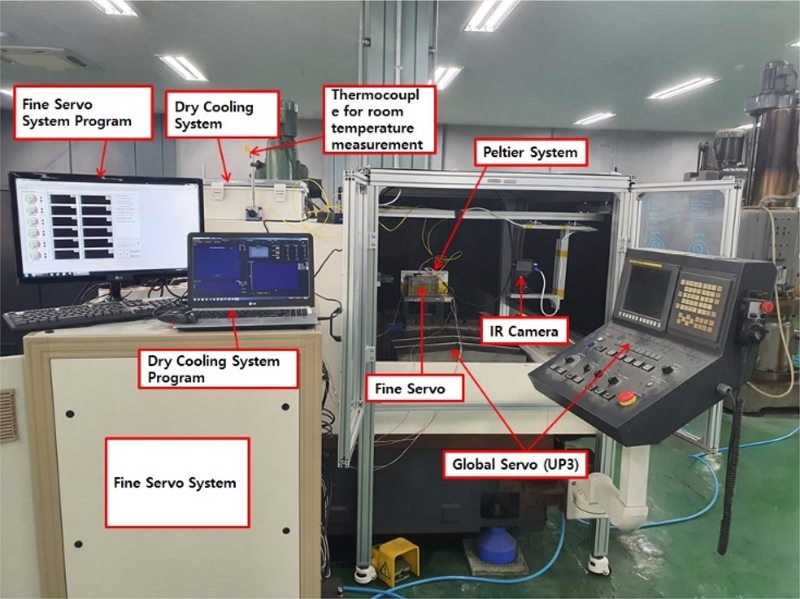

Fig. 9와 같이 실험장치를 구성하였다. Fine Servo System은 압전구동기에 전압을 인가하는 Amplifiers D/A Converters와 압전구동기를 센싱하는 광 피드백 포지션 컨트롤러, Fine Servo System 위치를 측정하는 Laser Interferometer와 진동과 온도를 보상해주는 환경보상장치가 장착되어있다.

Global Servo는 연구용장비인 UP3이며 1 μm의 정밀도를 갖는 초정밀 가공기이다.

실험 장치는 UP3에 Fine Servo를 장착하고 Dry Cool ing System을 적용하였으며 각 시스템의 제어는 별도 PC를 이용하여 제어하도록 구성하였다.

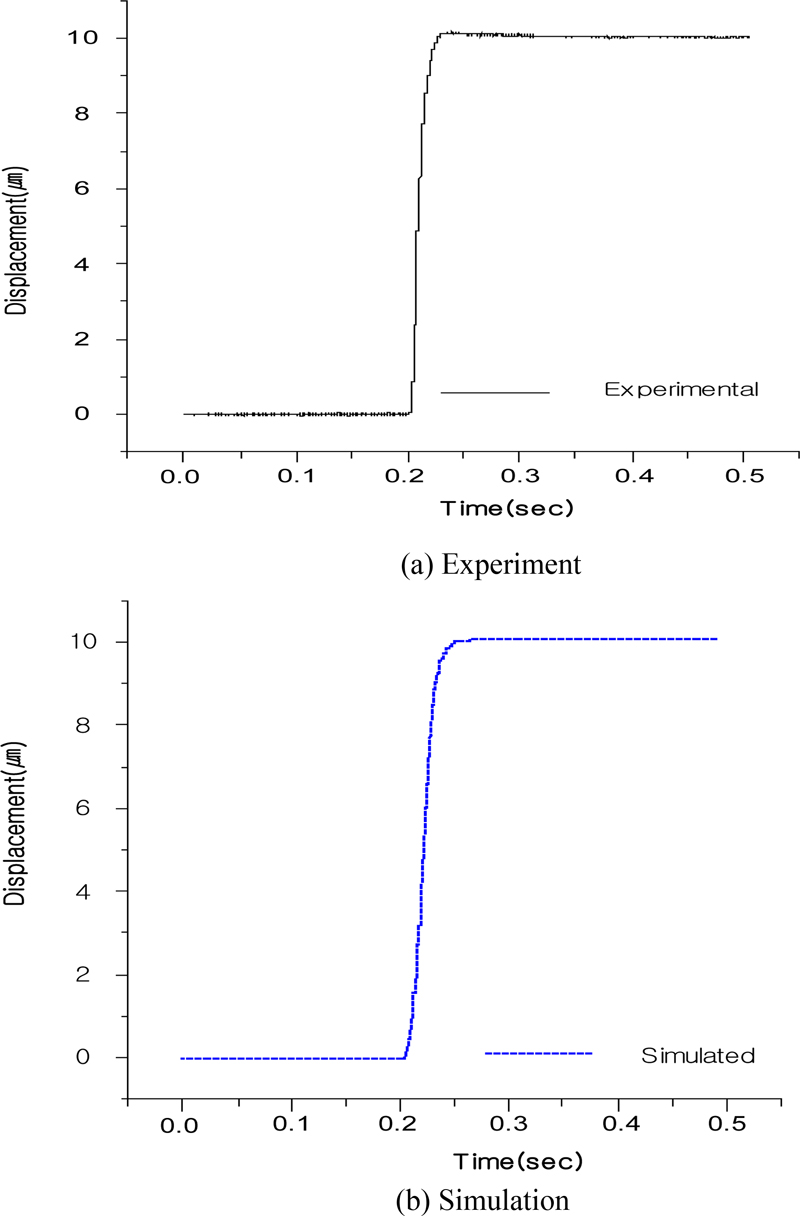

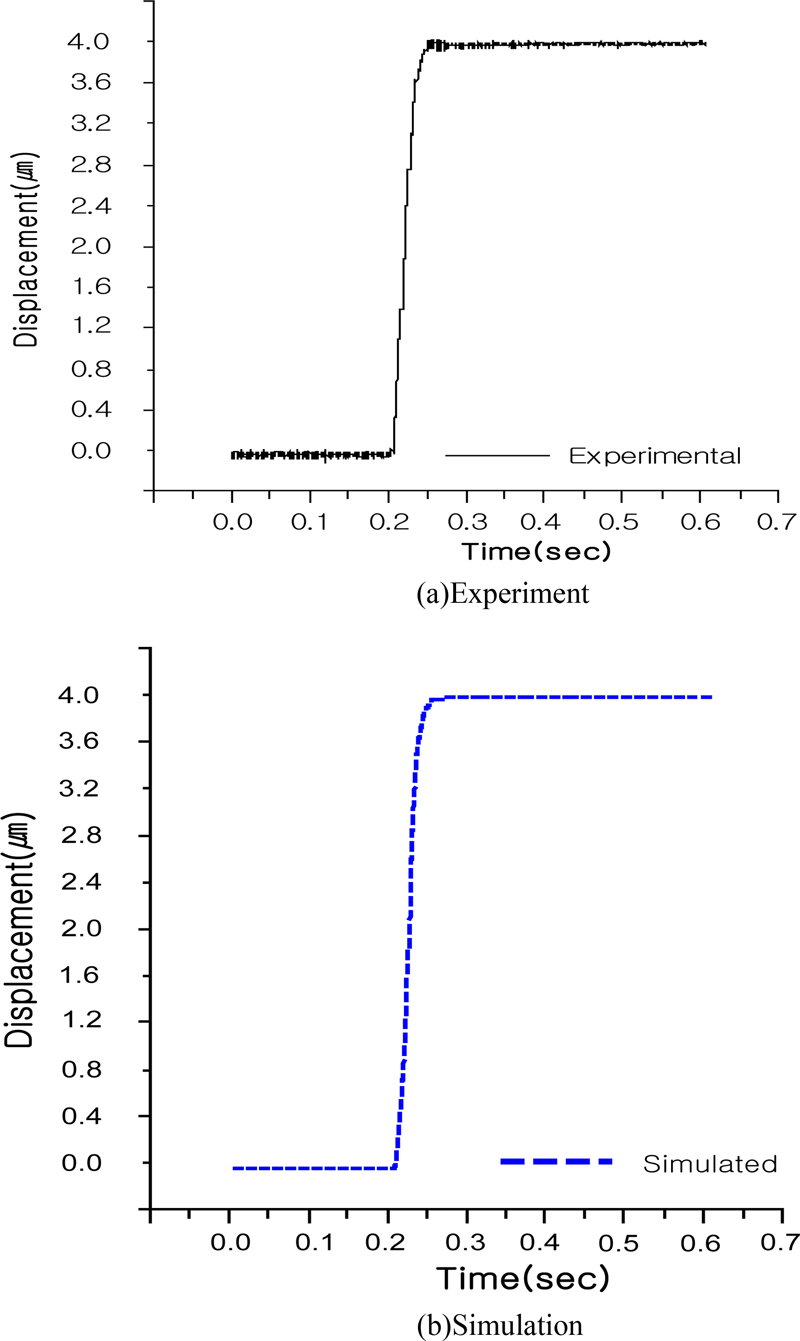

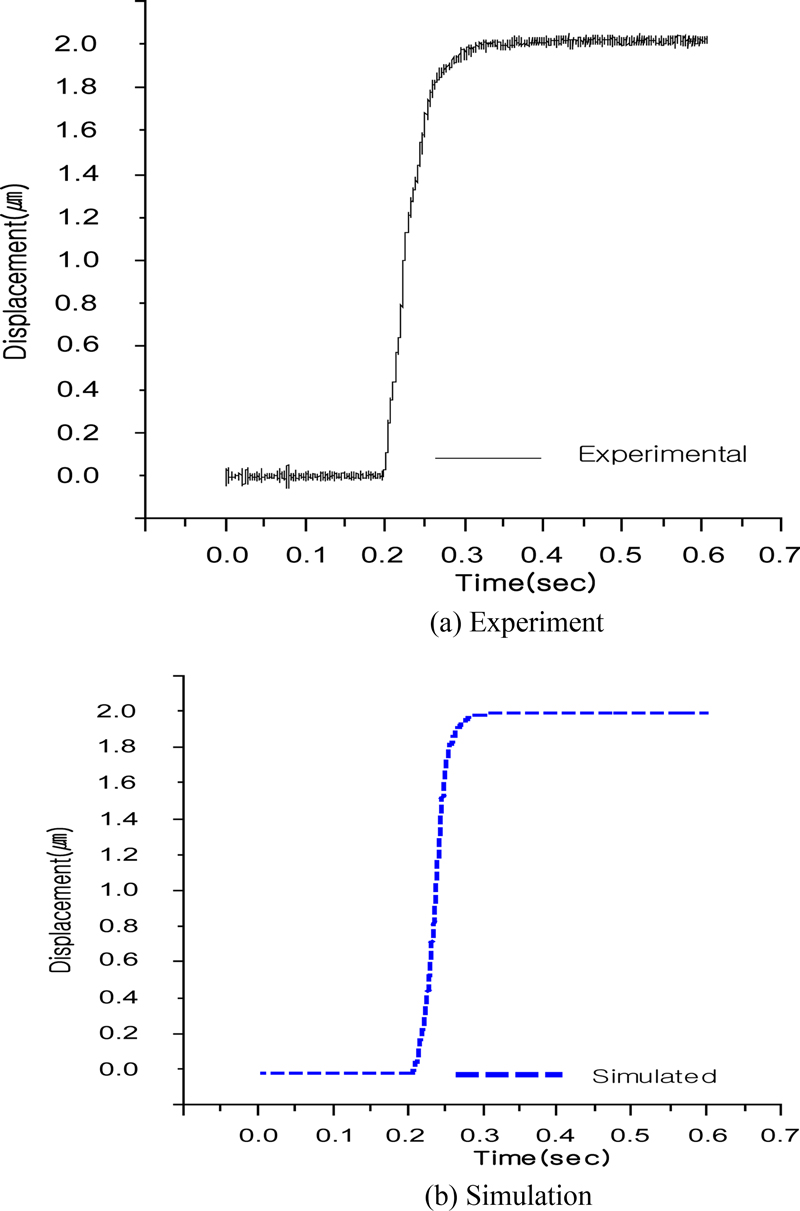

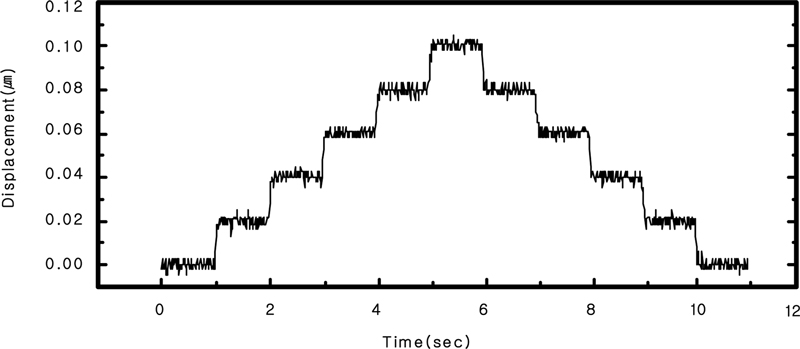

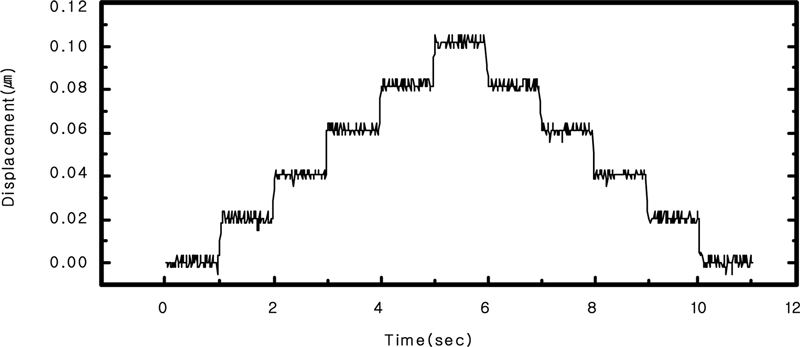

Figs. 10, 11, 12는 Global Servo의 스텝응답이다. 스텝응답은 본 시스템의 응답특성을 알아보기 위해서 10, 4, 2 μm 스텝을 주어 각각 그 응답을 관찰하였다. Fig. 12에서 볼 수 있듯이 Global Servo의 분해능이 2 μm로 나타나므로 응답특성은 목적 하고자 하는 Global Servo의 2 μm의 분해능을 충분히 구현하고 있다.

Figs. 13과 14는 듀얼 서보의 분해능 실험을 한 것이다. 앞서 실험했던 글로벌 서보의 분해능 실험과 비교한 결과 Fine Servo가 약 0.5 μm에서 ±10 μm까지 보상하였음을 알 수 있다. 위와 같이 실험을 통하여 얻은 본 기구의 분해능을 확인한 결과 ±10 μm 이하로 나타났다

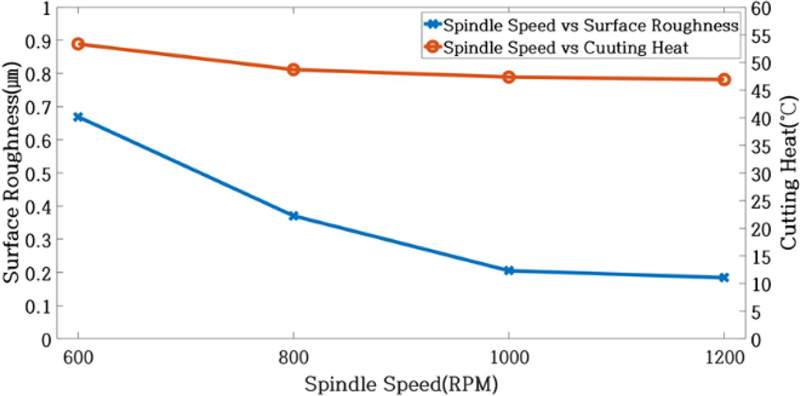

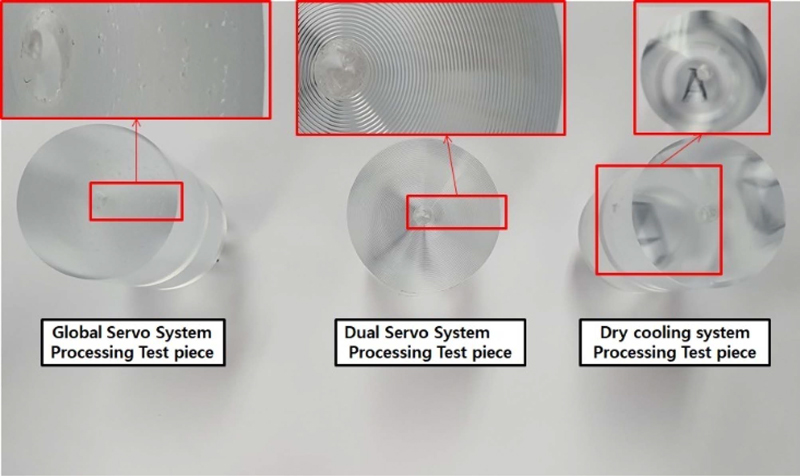

건식냉각 가공 실험은 절삭 발열을 확인하기 좋도록 아크릴 소재를 선정하였으며, 표면조도를 확보하기 위하여 8개의 Sample을 실험하였다. 실험 조건은 Table 3과 같으며 각 속도별 건식냉각 적용과 비적용 상태로 가공을 하여 표면조도를 비교 분석하였다. 또한, 가공용 바이트는 다이아몬드 바이트를 정밀비구면 가공 특성에 맞추어 Included Angle를 90°, Radius 0.5 mm, First Clearance을 6°, Rake Angle을 0°로 설계 제작된 바이트이다. Fig. 15는 절삭 가공 시 적용할 다이아몬드 툴의 형상을 나타내고 있다.

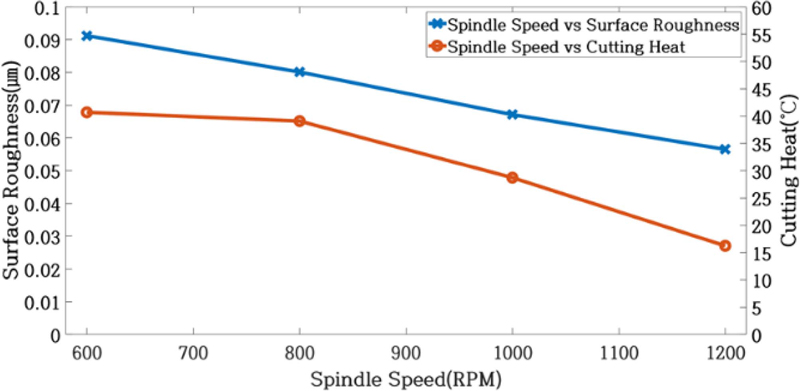

실험은 건식냉각을 적용하지 않을 때와 적용 후로 나누어 동일 조건으로 진행하였으며, Fig. 16은 실시간 발열측정을 위한 적외선 열화상 카메라의 영상이며, Fig. 17은 냉각을 하지 않고 가공한 실험의 절삭 발열과 표면 거칠기를 나타내고 있다. Fig. 18은 건식냉각 시스템을 적용하여 냉각을 진행하며 가공한 실험의 절삭 발열과 표면 거칠기 나타내고 있다. 시험편의 표면 거칠기를 분석하였으며 측정 장비는 Kosaka 사의 DSF-1000 측정기를 사용하였다.

Table 4는 비냉각 시 가공시험 결과이며, Table 5는 건식냉각시 시험결과이다. Fig. 19는 시험한 아크릴 시험편으로 가공정밀도와 온도에 따라 아크릴 표면의 상태를 육안으로도 분별할 수 있다.

4. 결론

본 연구에서는 초정밀 가공을 위하여 Fine Servo를 가공 3분력의 힘에 대응하도록 설계하였으며 이를 이용한 Dual Servo를 개발하였다. 특히 절삭유를 활용하지 않는 건식냉각 시스템을 제시함으로 앞으로 CNC 절삭가공 분야에서 환경 오염 문제를 억제할 수 있을 것이다. 본 연구에서 얻어진 결론은 다음과 같이 요약할 수 있다.

1) 듀얼 서보 구동실험을 수행한 결과 20 nm 이하의 분해능을 보여줌으로써 CNC 머신에서 제어하지 못하는 구간을 20 nm 이하 분해능 구현 가능하게 하였다. 이는 CNC 머신의 분해능을 20 nm로 상승시켰으며 Fine Servo의 미세 구동으로 에러를 제거함으로 안정화된 제어를 할 수 있었다.

2) 스핀들 속도제어 절삭실험에서 건식 냉각시스템 적용 시와 비적용 시의 절삭 발열을 정리한 결과 건식 냉각시스템 적용 시 32.67°C, 비적용 시 49.12°C로 나타났으며, 16.45°C의 차이를 보였다. 절삭온도 대비 표면 조도는 건식 냉각시스템 적용 시 0.0748 μm, 비적용 시 0.4065로 나타났으며, 0.3317 μm만큼 표면조도가 개선된 것을 확인할 수 있다.

CONVENTIONS

| Fm : | Main Cutting Force |

| Fr : | Radial/thrust Cutting Force |

| Fa : | Feed Cutting Force |

| N : | Shape Function |

| : | Parameter |

| B : | Deformation Rate Matrix |

| E : | Young’s Modulus |

| v : | Poisson Ratio |

| σij : | Stress |

| εij : | Deformation Rate |

| fe : | Applied Force |

| Ke : | Element Rigidity Matrix |

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. RS-2022-00165745).

References

-

Geyl, R., (1994), Design and fabrication of a three-mirror, flat-field anastigmat for high-resolution earth observation, Space Optics 1994: Space Instrumentation and Spacecraft Optics, 2210, 739-746.

[https://doi.org/10.1117/12.188135]

- Kim, J., Lee, H.-N., Kwac, L., Han, J., Cho, Y.-T., Jun, C.-G., (2000), Control performance evaluation of ultra precision Positioning apparatus, Proceedings of the ISIM, 252-255.

- Shiraishi, M., Uehara, K., (1979), In-process control of workpiece dimension in turning, Annals of the CIRP, 28(1), 333-337.

-

Kim, H.-S., Kim, E.-J., (2003), Feed-forward control of fast tool servo for real-time correction of spindle error in diamond turning of flat surfaces, International Journal of Machine Tools and Manufacture, 43(12), 1177-1183.

[https://doi.org/10.1016/S0890-6955(03)00156-1]

-

Kohno, T., Okazako, Y., Ozawa, N., Mitui, K., Omoda, M., (1989), In-process measurement and a workpiece-referred form accuracy control system (WORFAC): Concept of the method and preliminary experiment, Precision Engineering, 11(1), 9-14. https://www.sciencedirect.com/science/article/abs/pii/0141635989900032

[https://doi.org/10.1016/0141-6359(89)90003-2]

- Peter, J., (1990), Diamond turning of nonrotationally symmetric surfaces, Ph.D. Thesis, North Carnolina State University.

-

Donaldson, R., Patterson, S., (1983), Design and construction of a large, vertical axis diamond turning machine, Contemporary Methods of Optical Manufacturing and Testing, 433, 62-67.

[https://doi.org/10.1117/12.936790]

- Hiromu, N., (1994), Principles of precision engineering, Oxford University Press.

-

Gan, S. W., Lim, H. S., Kim, H. W., M. Rahman, and Frank, Watt., (2007), A fine tool servo system for global position error compensation for a miniature ultra-precision lathe, International Journal of Machine Tools and Manufacture, 47(7-8), 1302-1310.

[https://doi.org/10.1016/j.ijmachtools.2006.08.023]

-

Yong, Y. K., Lu, T.-F., Handley, D. C., (2008), Review of circular flexure hinge design equations and derivation of empirical formulations, Precision Engineering, 32(2), 63-70.

[https://doi.org/10.1016/j.precisioneng.2007.05.002]

-

Henning, S., Linß, S., Zentner, L., (2018), detasFLEX–A computational design tool for the analysis of various notch flexure hinges based on non-linear modeling, Mechanical Sciences, 9(2), 389-404.

[https://doi.org/10.5194/ms-9-389-2018]

-

Ding, B., Yang, Z.-X., Zhang, G., Xiao, X., (2017), Optimum design and analysis of flexure-based mechanism for non-circular diamond turning operation, Advances in Mechanical Engineering, 9(12), 1-10.

[https://doi.org/10.1177/1687814017743353]

-

Linß, S., Schorr, P., Zentner, L., (2017), General design equations for the rotational stiffness, maximal angular deflection and rotational precision of various notch flexure hinges, Mechanical Sciences, 8(1), 29-49.

[https://doi.org/10.5194/ms-8-29-2017]

Assistant Professor in the Department of Liberal Majors, Songwon University. He is majoring in Mechanical Engineering and System Engineering. His current research is dual servo system for nano-level processing, and lightweight design by jointing of multi-material bonding.

E-mail: jia789@songwon.ac.kr