링 전극 변수에 따른 정전 분무 코팅법의 액적 특성연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Among chemical coating methods, deposition using electrostatic spraying is commonly employed in coating processes to control the deposition rate, thickness, and properties of the formed materials. In this study, we considered the following variables: ring electrode, ring diameter (RD), ring voltage (RV), and nozzle-ring distance (NTR). Through experiments, we determined the atomization mode applied voltage, Sauter mean diameter (SMD), and SMD standard deviation of the nozzle. Additionally, we derived the voltage intensity and electric field along the axial direction using ANSYS maxwell to identify the optimal ring electrode atomization conditions.

Keywords:

Electrospray, Ring electrode, Sauter mean diameter (SMD), SMD standard deviation, Ansys maxwell키워드:

정전 분무, 링 전극, SMD 표준편차, 엔시스 멕스웰1. 서론

대면 코팅이란 재료의 표면에 다른 금속, 세라믹, 고분자 등을 이용하여 얇은 막을 형성하여 표면의 질을 향상시키는 것을 말한다. 이 필름 형성을 통해 기계적, 화학적, 전기적, 광학적, 열적, 표면 특성 등을 조절할 수 있다. 코팅은 기능 부여, 표면 처리, 도장 등 다양한 분야에 적용할 수 있다[1,2].

코팅은 크게 화학적 방법, 전기 증착, 진공 증착, 열 분무, 용접, 피복 시스템으로 나누어진다[3]. 화학적 방법의 경우, 졸-겔[4], 아노다이징[5], 정전 분무[6] 등이 있으며, 전기증착의 경우, 무전해도금[7], 전기 펄스 도금[8] 등이 있으며, 진공 증착의 경우, 물리적 증기 증착법[9]과 화학적 증기 증착법[10]이 있고 열 분무의 경우, HVOF [11], 와이어 분무[12] 등이 있고 용접의 경우, TIG 용접과 MIG 용접이 있고[13] 피복의 경우, 레이저 피복[14]과, 방폭 피복[15]이 있다. 그 중 화학적 방법의 정전 분무의 경우 다른 공정에 비해서 간단한 설비 구조와 일반적인 대기 환경에서 이용 가능하고, 나노미터 규모의 고순도 물질을 생성할 수 있으며, 유체 물성치 및 실험변수를 통해 결정성, 질감, 막 두께, 증착 속도를 제어할 수 있다는 장점이 있다[16]. 정전 분무의 단점으로는 저유량 문제가 존재한다[17]. 코팅의 생산성 확대를 위해서는 저유량 문제를 해결해야 된다는 한계를 가지고 있다. 저유량 문제를 해결하기 위해서는 노즐 형상 변화, 다중 노즐 구조 및 링 전극 방법이 존재한다[18,19]. 링 전극의 경우 외부 환경을 조절하여 액적의 크기, 속도, 분포도 및 증착 위치 등을 조절할 수 있으며, 국부적 분무가 가능하여 분무 시 수 농도를 높일 수 있는 특성이 존재한다. 링전극에 대한 기존 연구의 경우 Véliz 등[20]은 링전극이 노 링에 비해 상대적으로 작은 액적이 생성된다고 하였다. Kuwahata 등[21]은 링전극이 노 링에 비해 분무 면적이 줄어든다고 하였고, Gan 등[22]은 링전극이 노 링에 비해 액적의 크기가 줄어들지만 속도도 줄어든다 보고하였다. Xie 등[23]은 링전극이 노 링에 비해 작은 액적 사이즈와 좁은 분포도를 가진다고 하였다. 기존의 링 전극의 관련 실험의 경우 링 유무에 따른 액적 크기, 속도 및 분포 면적에 대한 내용이 대부분이며, 링 전극의 실험 매개 변수에 따른 액적 특성에 대한 연구는 기초데이터가 상대적으로 부족한 것으로 판단된다. 또한, 다중 노즐 구조[18]의 경우 장치가 구조적으로 복잡하므로 링전극의 매개변수에 의한 최적의 실험조건을 찾을 필요성이 있다.

정전 분무의 코팅 공정에 이용되는 증류수의 경우 가장 대표적인 무기용매로서, 바이오 공정, 치환 공정 등 산업 전반에 필수적으로 이용되는 용매이다[24]. 그러나, 증류수의 경우 다른 용매들에 비해 콘 제트 모드 발현이 어렵다. 콘 제트 모드의 발현 조건은 표면장력과 유체표면의 법선 방향으로 작용하는 전압이 평행이 되고, 충분한 전하이완 시간이 유지되며, 등 전하 분포가 형성될 때 콘 제트 모드가 안정적으로 발현된다[25]. 증류수의 경우 표면장력이 다른 용매 기준으로 약 3배 정도 높고, 전도도 또한 상대적으로 높아 정전 분무의 가장 많이 이용되는 콘 제트 모드가 안정적으로 형성되기 어렵다[26]. 이에 물에 대한 분무모드 및 액적 관련한 선행 연구로는 Lastow 등[27]과 Kim 등[28]은 증류수의 분무모드가 불안정하다고 하였고, Kim 등[29]은 증류수의 높은 표면장력 때문에 콘 제트 모드 인가전압에서 코로나 방전이 일어난다고 하였다. Le 등[30]은 다양한 분무 모드가 생기며 증류수의 혼합용액의 경우 실험 변수에 따른 액적분포도 및 액적 크기 편차가 크다고 하였고, Agostinho 등[31]은 We < 4인 한정적 조건에서 안정적으로 콘 제트 모드가 형성된다고 하였다. 선행 연구의 경우 대부분 증류수의 경우 분무 모드가 연속적이지 못하며, 안정적인 콘 제트가 생성되지 않고, 제한적인 분무 모드 및 액적 특성을 확인하였다.

본 연구는 물의 안정적인 콘 제트 모드의 조건 및 액적 특성을 파악하고자 한다. 이를 위해 실험적 연구를 통해 링 전극을 이용해서 증류수의 안정적인 콘 제트 모드 조건을 확인하고자 하며, 콘 제트 모드 내의 실험 매개 변수에 따른 액적 크기 및 분포도를 파악하고자 한다. 또한 계산을 통한 축 방향에 따른 전압 및 전기장 결과와의 비교를 통해 링전극의 최적의 실험조건을 찾고자 한다. 이후 링 전극과 매개 변수에 따른 분무 모드, 액적 크기, 액적 분포도 데이터를 비교 분석할 것이다. 이는 링 전극을 이용한 정전 분무 분야에 기초자료로 활용할 것으로 기대한다.

2. 실험장치 및 방법

2.1 실험 장치

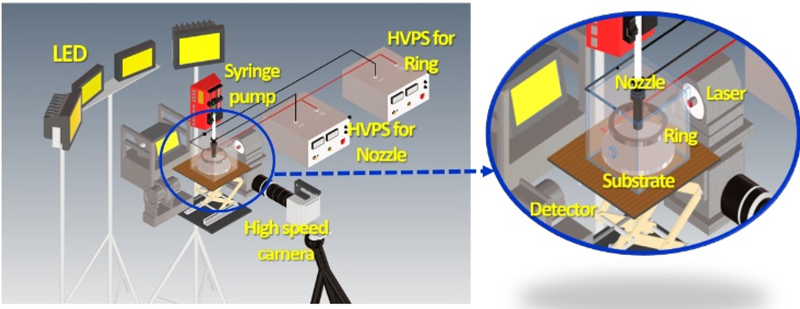

Fig. 1은 본 실험의 실험장치도이다. 실험장치도는 유체공급부, 전압공급부, 계측부로 크게 세 부분으로 나누어진다. 유체공급부의 경우, 시린지 펌프(Syringe Pump, NE-1000)를 이용하여 유체를 공급하였으며, 홀더(Holder)를 이용하여 분무 하단 방향으로 분무되도록 설치하였다. 시린지(Syringe, HSW Norm-ject)는 상용 제품 중 가장 부피가 작은 모델을 이용하였으며, 노즐(Nozzle)은 Single Metal Nozzle을 사용하였다. 전압 공급부는 최대 전압 30 kV까지 인가 가능한 HVPS (High Voltage Power Supply, 한국 스위칭)를 이용하여, 노즐과 링에 음극(-), 기판에 양극(+)을 인가하였다. 또한 HVPS의 내부 컨트롤러(Controller)를 이용하여 콘 제트 모드(Cone-jet Mode)가 형성될 수 있는 인가 전압까지 전압을 상승시키며 실험하였으며, 인가 전압에 의해 발생하는 이력 현상(Hysteresis)를 최소화하였다. 계측부는 평균 액적 크기(Sauter Mean Diameter, SMD)와 액적 분포도(SMD Standard Deviation)를 파악하기 위해 레이저 회절 원리(Laser Diffraction)를 이용한 맬번(Malvern) 타입의 액적 측정 장치(MLXA-A12-635-5)를 사용하였다. 액적 측정 장치의 경우, 기존의 에어로자이저(Aerosizer)와 주사현미경(Scanning Electron Microscope, SEM)으로 측정하는 방법이 아닌 Line of Sight 방법을 이용하여 측정하였다[32]. 초고속 카메라(Phantom VEO E310L)를 이용해 이미지 촬영을 통한 분무 가시화를 진행하였다. 분무 이미지는 인가 전압에 의해 형성된 분무 형상이 충분히 정적인 상태에 도달한 상태임을 확인한 후 촬영하였으며, 실험조건 당 최소 300개 이상 샘플을 촬영하고 분석하는 방식으로 가시화를 진행하였다[33]. 분무 가시화를 위한 광원은 5개의 LED (Light Emitting Diode)를 노즐을 중심으로 후면 2개, 아래 1개, 45° 2개로 설치하였다. 후면의 조명은 액적 모양의 세부사항을 위해 설치하였고, 45°의 조명은 액막 및 액적의 특성을 확인하기 위해 설치하였다. 아래 조명은 분무 각을 확인하기 위해 설치하였다. 링과 기판의 경우 알루미늄으로 직접 가공하였다. 링의 경우, 두께를 일정하게 조절하고 내경을 크기를 변경하여 가공하였고, 기판의 경우(H: 10 mm, D: 50 mm) 분무 시, 분포되는 면적 및 분무각을 확인하기 위한 용도로 제작하였다. 링과 기판의 높이 조절은 서포트 잭(Support-jack)을 이용해 조절하였다. 기타 외부 대기 환경 영향을 최소화하기위해 아크릴 커버(Cover)와 온·습도계(온도: 25°C, 상대습도: 40%)를 사용하여 외부환경을 통제한 상태로 실험을 진행하였다.

2.2 작동 유체

Table 1은 본 실험의 작동 유체인 증류수의 유체 물성치를 나타낸다. 증류수는 일반적으로 가장 많이 이용되는 무기 용매 중 하나이며, 바이오 공정 및 치환공정이 필요한 분야에 필수적으로 이용된다. 증류수는 다른 용매에 비해 표면장력이 약 2배 이상 높기 때문에 안정적인 콘 제트가 형성되지 않는다는 문제를 안고 있다. 이를 해결하기 위하여 본 실험에서는 증류수 이용하여 실험을 진행하였다. 증류수의 전기 전도도는 휴대용 전도도 측정기(CON 150)을 이용하여 측정한 후, 보정용액(111.8 mS/cm)를 이용하여 보정하였다. 점도는 동점도계(SV-10)를 이용하여 측정하였으며, 동적 접촉각 분석기(DCA-200)을 이용하여 표면장력을 측정하였다. 상대 유전율은 경우 유체 유전율 측정기(Model 871)을 이용하여 측정하였다.

2.3 실험 조건

Table 2는 링 전극에서 실험적 매개변수에 따른 정전 분무의 액적 특성을 확인하기 위한 실험 조건을 나타낸 표이다. 실험에 사용된 링 직경은 15, 20, 30, 40 mm이다. 직경 15 mm 이하의 경우, 낮은 인가 전압 조건에서도 코로나 방전이 발생하므로 분무 모드를 확인하기 힘들기에 제외되었다. 링 인가 전압은 0, 1, 3, 5, 7 kV로 설정하였으며, 링의 인가 전압에 의한 분무 모드 및 액적 특성 영향을 확인하였다. 노즐과 링의 거리(Nozzle to Ring, NTR)의 경우, 링 설치 위치에 대한 분무 모드와 액적 특성을 파악하기 위해 -20~20 mm까지 10 mm씩 증가시키면서 실험을 진행하였다. 노즐 외경의 경우 외경 1.47 mm (Single Metal Nozzle, 17 gage)을 이용하였으며, 노즐과 기판의 거리(Nozzle to Substrate, NTS)의 경우 링에 대한 영향을 확인 하기 위해 45 mm에서 고정한 채 실험을 진행하였다. 유량의 경우 1.5 ml/h에서 고정하여 모든 실험을 진행하였다.

2.4 전압 및 전기장 계산

전압 및 전기장에 대한 계산은 각 실험 조건에서의 전기장, 전압의 세기와 위치 별 분포를 확인하기 위해 수행되었으며, 계산은 Ansys Maxwell을 사용하여 진행하였다. Ansys Maxwell는 유한요소해석을 사용하여 공간 상의 맥스웰 방정식을 계산하여 전자기장을 해결할 수 있는 프로그램이며, Electrostatic Solver를 사용하여 실험 구조에서 정전기장(Static Electric Filed)를 해석하였다. 해석한 결과를 통해 축 방향에 따른 전압, 전기장 세기와 3차원 구조에서의 Contour를 얻었다.

3. 결과 및 고찰

3.1 링 변수 조건에 따른 분무모드

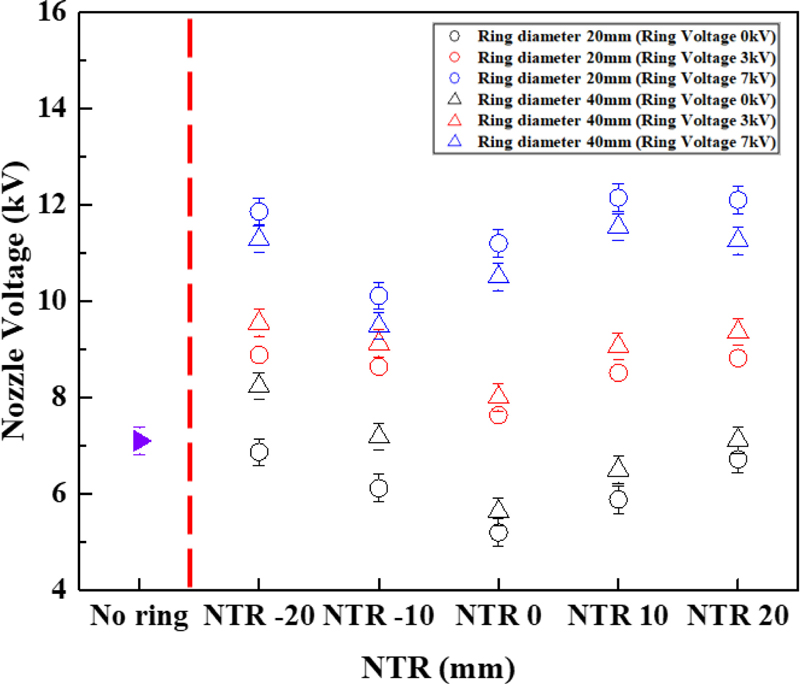

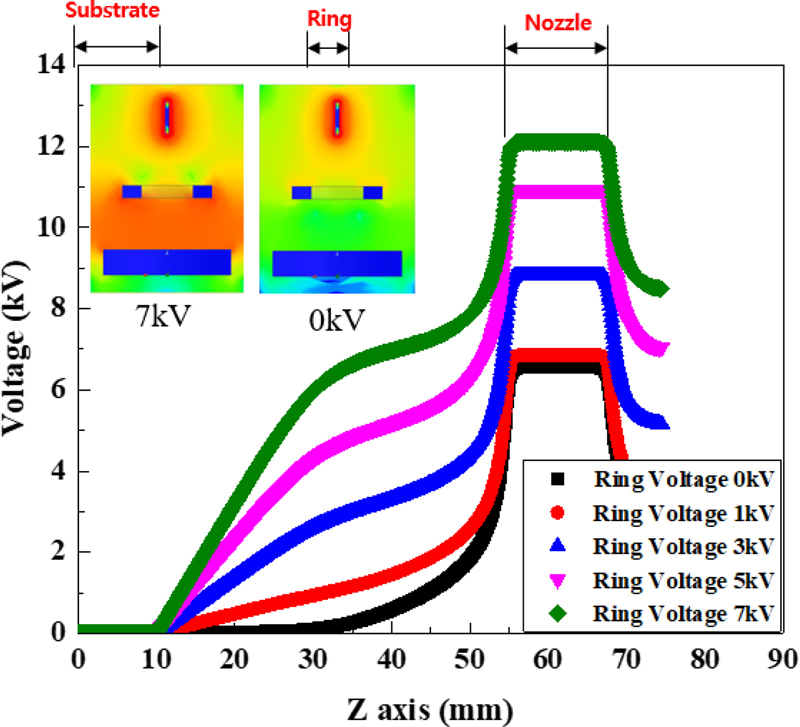

Fig. 2는 서로 다른 링 직경과 인가 전압 조건에서 NTR에 따른 노즐 인가 전압을 나타낸 그래프이다. 노즐 인가 전압에 따른 각 지점은 콘 제트 모드 형성 지점이다. 콘 제트의 기준은 Kim 등[32]이 제시한 노즐 팁(Tip)에서의 형성된 콘(Cone) 형상이 분무 반각 49.3° 로 안정적이며 연속적인 분무가 이루어지는 경우를 말한다. 본 실험은 유량 1.5 ml/h, NTS 45 mm, 노즐 외경 1.47 mm로 고정한 조건에서 진행하였다. 실험 결과 노 링(No Ring)에 비해 링(Ring)이 있는 경우, 노즐에 상대적으로 낮은 전압을 인가하여도 콘 제트 모드가 형성됨을 확인하였다. 링 인가 전압(Ring Voltage, RV) 증가만큼 노즐의 인가 전압도 비례하여 증가하였으며, 링 인가 전압(RV)이 낮은 조건에서, NTR이 가까울수록 노즐에 인가된 전압이 낮게 형성되었다. 링 인가 전압이 높은 경우, NTR이 멀어짐에 따라 노즐의 인가 전압이 낮아지는 역전 현상이 발생하였다. 링 직경(Ring Diameter, RD)은 증가함에 따라 콘 제트 모드 형성을 위한 노즐 인가 전압이 미비하게 증가하였다. 한편, NTR -20 mm 조건에서 노즐에 가장 높은 인가 전압이 형성되었는데 이는 Single Metal Nozzle의 길이보다 NTR -20 mm 조건이 축 방향으로부터 위쪽에 위치하므로 전기장이 상대적으로 약하게 작용하는 것으로 판단된다.

3.2 링 변수조건에 따른 액적 크기와 액적 분포도

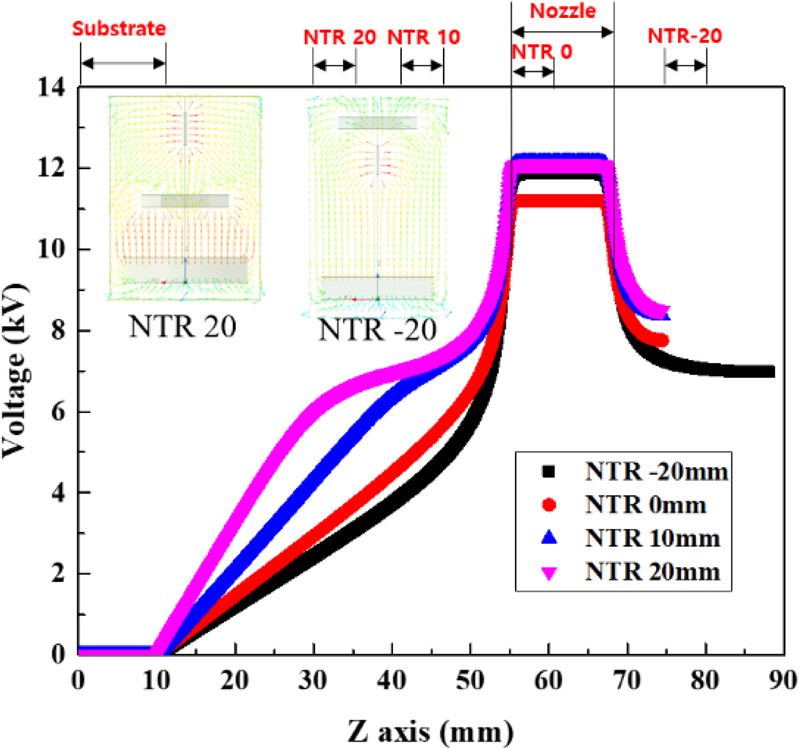

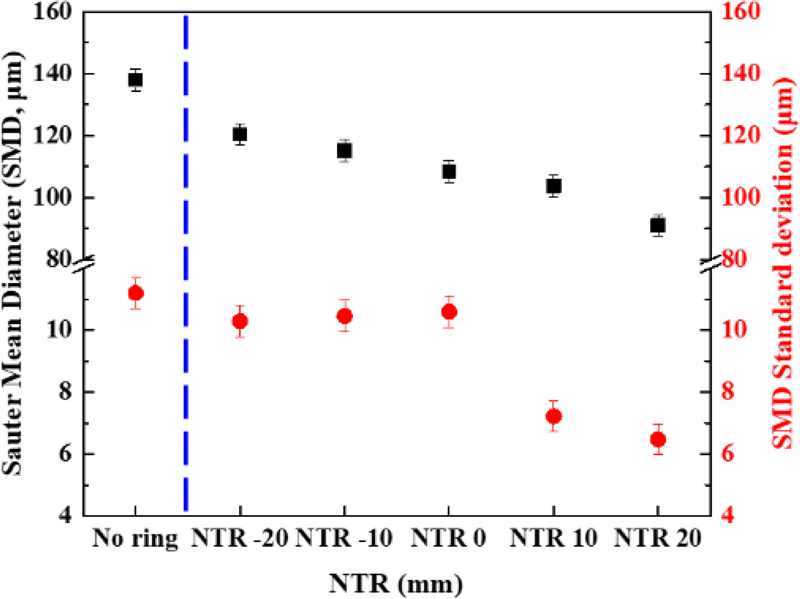

Fig. 3은 NTR에 따른 SMD 및 SMD Standard Deviation을 나타낸 실험 결과다. 실험 조건은 유량 1.5 ml/h, NTS 45 mm, 노즐 외경 1.47 mm, 링 직경 20 mm, 링 인가전압 7 kV에서 실험을 진행하였다. 노 링에 비해 링이 있는 조건에서 상대적으로 SMD와 SMD Standard Deviation이 작게 나타났다. NTR이 -20~20 mm까지 증가함에 따라 SMD는 감소하는 경향을 확인하였다. 또한, NTR -20~0 mm 범위에서 NTR이 증가할수록 SMD Standard Deviation이 증가하며, NTR 0-20 mm 범위의 경우, NTR 증가에 따라 SMD Standard Deviation이 작아지는 현상을 확인하였다.

SMD (Sauter Mean Diameter) and SMD standard deviation as a function of the NTR (Nozzle to Ring) from the experiment

Fig. 4은 NTR에 따른 축 방향 전압을 나타낸 계산 결과이다. NTR -20, 0, 10, 20 mm 조건에서 노즐 중심으로부터 축 방향 전압의 세기를 해석하였으며, 그 외 실험 조건은 Fig. 3과 동일하다. 노즐 인가 전압은 콘 제트 모드가 형성되는 인가 전압 조건에서 계산을 진행하였다. 계산 결과 노즐의 팁에서 가장 강한 전기장이 형성되며, 기판의 경우, 전기장이 형성되지 않았다. NTR이 클수록 Z축에 따라 상대적으로 전압이 높게 형성되는 것을 확인하였다. NTR 10, 20 mm의 경우, 링에서도 강한 전기장이 형성됨에 따라 분무 하단 방향으로 가속되는 것을 확인할 수 있다. 이로 인해 링에 의해 강하게 형성된 전기장에 의해 분열된 액적 간의 중합 및 착합이 이뤄지지 않아 SMD Standard Deviation이 작게 형성되며, 이는 앞선 Fig. 3의 SMD Standard Deviation 결과와 일치한다. 마찬가지로 NTR -10, -20 mm의 경우 또한 노즐 위쪽에 링이 설치되어 있어 전기장이 기판보다 링에 더 크게 작용하므로 노즐과 기판 사이의 전기장은 상대적으로 약해지며, 액적이 링에 들러붙는 현상까지도 발생하게 된다.

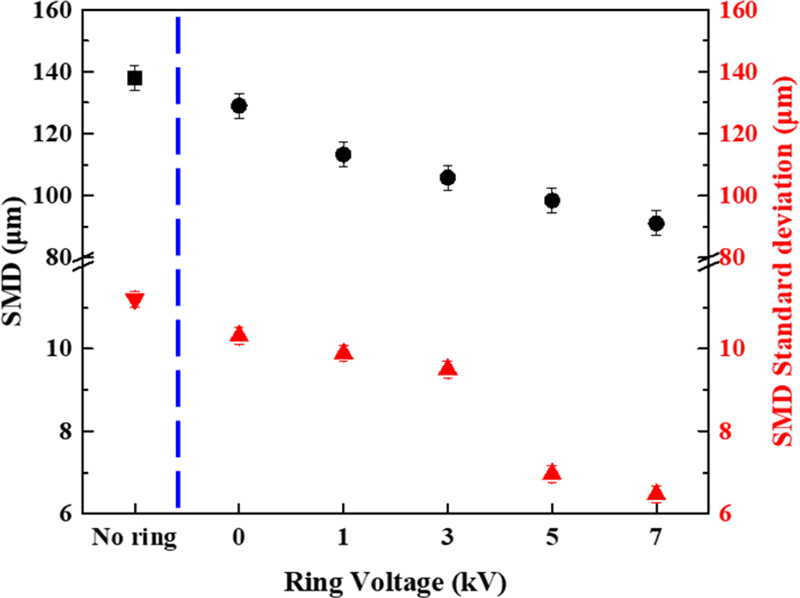

Fig. 5는 링 인가전압에 따른 SMD와 SMD Standard Deviation의 실험 결과다. 실험 조건은 유량 1.5 ml/h, NTS 45 mm, 노즐 외경 1.47 mm, 링 직경 20 mm, NTR 20 mm이다. 인가 전압에 증가에 따라 SMD와 SMD Standard Deviation 감소하는 경향을 확인하였다. 링 인가 전압 5 kV 이상 조건에서는 Fig. 2 결과에서 확인한 바와 같이 역전현상으로 인해 감소폭이 커진 것으로 판단된다. 또한, 링이 있는 경우, 노 링 조건에 비해 SMD가 작은 것을 확인하였다. 0 kV 조건의 경우 노 링의 조건보다 SMD가 작은 것을 확인하였으며, 이는 Fig. 2에서 확인한 바와 같이 노즐에 인가된 전압이 링으로 대전되어 노 링에 비해 SMD가 작게 형성되기 때문이다.

Fig. 6는 링 인가전압에 따른 축 방향 전압 계산 및 해석 결과를 나타낸다. 계산 조건은 Fig. 5의 실험 조건과 동일하며, 링 인가 전압 0, 1, 3, 5, 7 kV로 설정하여 Z축의 전압 세기에 대해 해석하였다. 노즐의 인가 전압의 경우 콘 제트 모드가 형성되는 인가 전압 조건에서 계산 및 해석을 진행하였다. 링 전압의 세기가 세짐에 따라 상대적으로 노즐과 기판 사이에 강한 전기장이 형성됨을 확인하였다. 노즐을 중심으로 축 방향으로 강하게 형성된 전기장은 SMD와 SMD Standard Deviation에 영향을 미치며 이는 Fig. 5의 결과와 일치함을 보여준다.

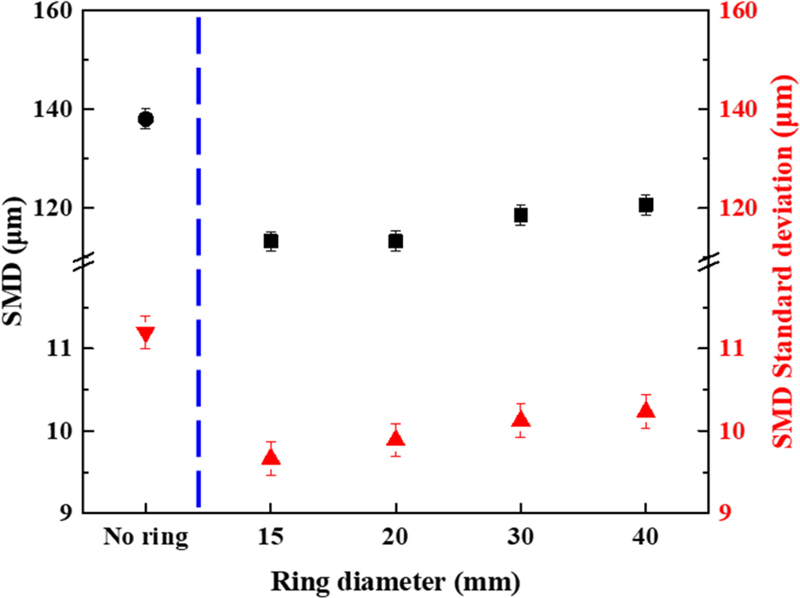

Fig. 7은 7 kV로 인가되는 링 직경에 따른 SMD와 SMD Standard Deviation을 나타낸 실험 결과이다. 실험 조건은 앞선 Fig. 5와 동일하다. 링 직경의 경우, 직경 15 mm 이하 조건에서는 링과 노즐이 가까워 코로나 방전 및 히싱(Hissing) 현상이 나타나는 것을 확인하여, 링 직경은 15, 20, 30, 40 mm로 선정하여 실험을 진행하였다. 실험결과 노 링 조건에 비해 링이 있는 조건에서 SMD와 SMD Standard Deviation이 크며, 링 직경이 작을수록 SMD와 SMD Standard Deviation이 작게 나타나나 미비한 차이임을 확인하였다.

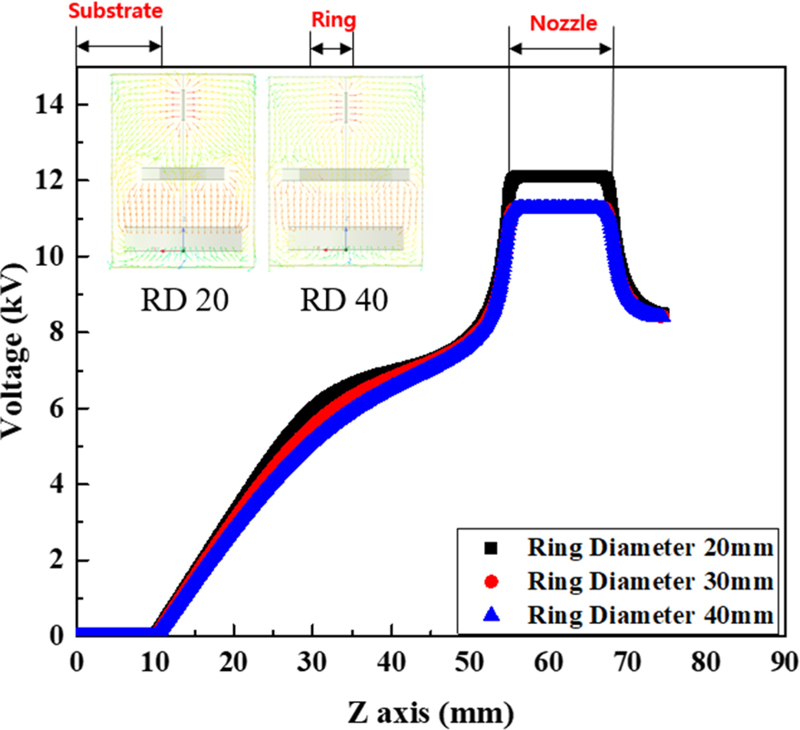

Fig. 8는 링 직경 변화에 따른 축 방향 전압 계산 및 해석 결과를 나타낸다. 계산 조건은 Fig. 7과 동일하며, 링 직경은 20, 30, 40 mm이다. 노즐 부근에서의 전압은 링 직경 40 mm일 때 가장 낮게 형성되며, 노즐을 중심으로 Z축 방향으로의 전압 차이는 미비한 것을 확인하였다. 이는 링 직경에 따른 SMD, SMD Standard Deviation가 미비한 것으로 확인된 앞선 Fig. 7의 결과와 일치함을 보여준다.

4. 결론

본 연구는 증류수를 활용한 습식 코팅 방법 중 하나인 정전 분무 링 전극 시스템에서 진행된 연구로, 다양한 실험 매개 변수가 정전 분무의 분무 특성(SMD 및 SMD Standard Deviation)에 미치는 영향에 대해 살펴보았다. 특히 노즐과 기판 사이의 전기장 세기를 계산 및 해석하여 분무 실험에서의 결과를 비교 분석하였다. 구체적인 결과로 첫째, 분무 모드의 경우 링 전극이 있는 조건이 없는 조건보다 노즐에 낮은 인가 전압을 대전해도 콘 제트가 형성됨을 확인하였다.

둘째, 콘 제트 모드의 경우, 링 인가 전압에 따라 노즐의 인가 전압이 비례하여 증가하며, 링 인가 전압이 낮은 3 kV 이하는 NTR이 가까울수록, 링 인가 전압 5 kV 이상의 조건에서는 NTR이 멀수록, 노즐에 낮은 전압이 인가됨을 확인하였다. 셋째, 링 인가 전압이 증가하고 링 직경이 작아지는 조건에서 SMD와 SMD Standard Deviation이 작아지는 것을 확인하였다. NTR이 (-)에서 (+) 방향으로 이동함에 따라 SMD가 작아지며, SMD Standard Deviation의 경우 (-)~0 mm까지는 증가, 0~(+)는 감소하는 경향을 확인하였다.

넷째, 본 실험에서 가장 작고 균일한 액적 크기 조건은 NTR 20 mm, 링 인가전압이 7 kV로서, 인가전압이 높을수록 노즐과 링거리가 멀수록 균일한 액적을 생성할 수 있다.

Acknowledgments

본 연구는 2020년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다(No. 20204010600060).

REFERENCES

-

Fotovvati, B., Namdari, N., Dehghanghadikolaei, A., (2019), On coating techniques for surface protection: A review, Journal of Manufacturing and Materials Processing, 3(1), 28.

[https://doi.org/10.3390/jmmp3010028]

-

Kang, D. K., Lee, S. M., (2022), Periodicity of droplet impact behavior by liquid viscosity on PDMS surface, Journal of the Korean Society for Precision Engineering, 39(11), 857-862.

[https://doi.org/10.7736/JKSPE.022.070]

- Miranda, R. M., Gandra, J. P., Vilaca, P., Quintino, L., Santos, T. G., (2013). Surface modification by solid state processing. Woodhead Publishing.

-

Zhang, J., Guan, R., Zhang, X., (2011), Synthesis and characterization of sol–gel hydroxyapatite coatings deposited on porous NiTi alloys, Journal of Alloys and Compounds, 509(13), 4643-4648.

[https://doi.org/10.1016/j.jallcom.2011.01.196]

-

Cotell, C. M., Sprague, J. A., Smidt, F. A. J., (1994), Surface engineering, ASM International.

[https://doi.org/10.31399/asm.hb.v05.9781627081702]

-

Jaworek, A., Sobczyk, A., Krupa, A., (2018), Electrospray application to powder production and surface coating, Journal of Aerosol Science, 125, 57-92.

[https://doi.org/10.1016/j.jaerosci.2018.04.006]

- Mallory, G. O., Hajdu, J. B., (1990), Electroless plating: Fundamentals and applications. https://www.nmfrc.org/pdf/10693022.pdf

-

Chandrasekar, M., Pushpavanam, M., (2008), Pulse and pulse reverse plating—Conceptual, advantages and applications, Electrochimica Acta, 53(8), 3313-3322.

[https://doi.org/10.1016/j.electacta.2007.11.054]

-

Mathew, M., Ariza, E., Rocha, L., Fernandes, A. C., Vaz, F., (2008), TiCxOy thin films for decorative applications: Tribocorrosion mechanisms and synergism, Tribology International, 41(7), 603-615.

[https://doi.org/10.1016/j.triboint.2007.11.011]

-

Maruyama, T., Arai, S., (1993), Electrochromic properties of niobium oxide thin films prepared by radio-frequency magnetron sputtering method, Applied Physics Letters, 63(7), 869-870.

[https://doi.org/10.1063/1.109884]

-

Nascimento, M. P., Souza, R. C., Miguel, I. M., Pigatin, W. L., Voorwald, H. J., (2001), Effects of tungsten carbide thermal spray coating by HP/HVOF and hard chromium electroplating on AISI 4340 high strength steel, Surface and Coatings Technology, 138(2-3), 113-124.

[https://doi.org/10.1016/S0257-8972(00)01148-8]

-

Watanabe, T., Sato, T., Nezu, A., (2002), Electrode phenomena investigation of wire arc spraying for preparation of Ti-Al intermetallic compounds, Thin Solid Films, 407(1-2), 98-103.

[https://doi.org/10.1016/S0040-6090(02)00019-6]

-

Weman, K., (2011), Welding processes handbook 2nd edition, Elsevier. https://www.sciencedirect.com/book/9780857095107/welding-processes-handbook#book-info

[https://doi.org/10.1533/9780857095183]

-

Katalinić, B., Tekic, Z., (2013), DAAAM International Scientific Book 2013, DAAAM International Publishing. https://daaam.info/sc-book-2013

[https://doi.org/10.2507/daaam.scibook.2013]

-

Li, Y., Hashimoto, H., Sukedai, E., Zhang, Y., Zhang, Z., (2000), Morphology and structure of various phases at the bonding interface of Al/steel formed by explosive welding, Journal of Electron Microscopy, 49(1), 5-16.

[https://doi.org/10.1093/oxfordjournals.jmicro.a023791]

-

Jaworek, A., (2007), Electrospray droplet sources for thin film deposition, Journal of Materials Science, 42(1), 266-297.

[https://doi.org/10.1007/s10853-006-0842-9]

-

Almekinders, J., Jones, C., (1999), Multiple jet electrohydrodynamic spraying and applications, Journal of Aerosol Science, 30(7), 969-971.

[https://doi.org/10.1016/S0021-8502(98)00755-1]

-

Tatemoto, Y., Ishikawa, R., Takeuchi, M., Takeshita, T., Noda, K., Okazaki, T., (2007), An electrospray method using a multi-capillary nozzle emitter, Chemical Engineering & Technology, 30(9), 1274-1279.

[https://doi.org/10.1002/ceat.200700060]

-

Ueda, H., Takeuchi, K., Kikuchi, A., (2017), Effect of the nozzle tip’s geometrical shape on electrospray deposition of organic thin films, Japanese Journal of Applied Physics, 56(4S), 04CL05.

[https://doi.org/10.7567/JJAP.56.04CL05]

-

Véliz, B., Bermejo, S., Castañer, L., (2017), Improving a nozzle tip with a guard ring for an Electrospray system, Proceedings of the 2017 Spanish Conference on Electron Devices (CDE), 1-4.

[https://doi.org/10.1109/CDE.2017.7905243]

-

Kuwahata, Y., Takehara, H., Ichiki, T., (2020), Comprehensive study on electrospray deposition in the single Taylor cone–jet mode by changing the spatial electric potential using a ring-shaped ternary electrode, AIP Advances, 10(4), 045107.

[https://doi.org/10.1063/1.5142317]

-

Gan, Y., Jiang, Z., Li, H., Luo, Y., Chen, X., Shi, Y., Yan, Y., Yan, Y., (2019), A comparative study on droplet characteristics and specific charge of ethanol in two small-scale electrospray systems, Scientific Reports, 9(1), 18791.

[https://doi.org/10.1038/s41598-019-55223-6]

-

Xie, J., Wang, C. H., (2007), Electrospray in the dripping mode for cell microencapsulation, Journal of Colloid and Interface Science, 312(2), 247-255.

[https://doi.org/10.1016/j.jcis.2007.04.023]

-

Faccini, M., Bautista, L., Soldi, L., Escobar, A. M., Altavilla, M., Calvet, M., Domènech, A., Domínguez, E., (2021), Environmentally friendly anticorrosive polymeric coatings, Applied Sciences, 11(8), 3446.

[https://doi.org/10.3390/app11083446]

-

Wilm, M., (2011), Principles of electrospray ionization, Molecular & Cellular Proteomics, 10(7).

[https://doi.org/10.1074/mcp.M111.009407]

-

Tang, K., Gomez, A., (1994), Generation by electrospray of monodisperse water droplets for targeted drug delivery by inhalation, Journal of Aerosol Science, 25(6), 1237-1249.

[https://doi.org/10.1016/0021-8502(94)90212-7]

-

Lastow, O., Balachandran, W., (2007), Novel low voltage EHD spray nozzle for atomization of water in the cone jet mode, Journal of Electrostatics, 65(8), 490-499.

[https://doi.org/10.1016/j.elstat.2006.11.004]

-

Kim, H. H., Kim, J. H., Ogata, A., (2011), Time-resolved high-speed camera observation of electrospray, Journal of Aerosol Science, 42(4), 249-263.

[https://doi.org/10.1016/j.jaerosci.2011.01.007]

-

Kim, S. Y., Jung, M. K., Choi, S. M., Lee, J. W., Lim, J. H., Kim, M. S., (2020), Discharge current of water electrospray with electrical conductivity under high-voltage and high-flow-rate conditions, Experimental Thermal and Fluid Science, 118, 110151.

[https://doi.org/10.1016/j.expthermflusci.2020.110151]

-

Le, N. T., Myrick, J. M., Seigle, T., Huynh, P. T., Krishnan, S., (2018), Mapping electrospray modes and droplet size distributions for chitosan solutions in unentangled and entangled concentration regimes, Advanced Powder Technology, 29(12), 3007-3021

[https://doi.org/10.1016/j.apt.2018.10.006]

-

Agostinho, L., Bos, B., Kamau, A., Brouwer, S., Fuchs, E., Marijnissen, J., (2018), Simple-jet mode electrosprays with water. Description, characterization and application in a single effect evaporation chamber, Journal of Aerosol Science, 125, 237-250.

[https://doi.org/10.1016/j.jaerosci.2018.04.010]

-

Kim, J. Y., Lee, S. J., Baik, G. Y., Hong, J. G., (2021), Effects of working fluids on spray modes and atomization characteristics in electrospray, Journal of the Korean Society for Precision Engineering, 38(1), 61-68.

[https://doi.org/10.7736/JKSPE.020.100]

-

Kim, J. Y., Lee, S. J., Hong, J. G., (2022), Spray mode and monodisperse droplet properties of an electrospray, ACS Omega, 7(32), 28667-28674.

[https://doi.org/10.1021/acsomega.2c04002]

Ph.D. candidate in the Department of Mechanical Engineering, Kyungpook National University. His research interest is electrospray.

E-mail: monst91@knu.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Kyungpook National University. His research interest is optimization of nozzle design.

E-mail : lmhlkh1322@knu.ac.kr

B.Sc. candidate in the Department of Mechanical Engineering, Kyungpook National University. His research interest is electrospray.

E-mail: kjy002871@naver.com

Professor in the Department of Mechanical Engineering, Kyungpook National University. His research interest is combustion engineering & atomization and spray system.

E-mail: jghong70@knu.ac.kr