적층제조를 위한 MWCNT 강화 광경화 우레탄 아크릴레이트의 기계적 특성 연구

1전북대학교 유연인쇄전자전문대학원Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

During its early development stages, 3D printing was primarily used for rapid prototyping, whereas it is currently employed to fabricate products in various fields, including aerospace, automobile production, dentistry, architecture, and food. The photopolymerization of the polymer used for 3D printing is precise and provides excellent surface roughness but has lower mechanical strength than traditional manufacturing methods. In this study, Multi-walled Carbon Nanotubes (MWCNTs) were blended with urethane acrylate-based resin as a filler. Mechanical strength enhancement was confirmed using a DLP 3D printer. The stabilities of MWCNT dispersions in resin were verified, and viscosity and curing depth measurements were conducted to establish 3D printing parameters. Tensile and flexural strengths were higher for an MWCNT length of 50 μm than one of 100 μm, and maximum values were obtained at an MWCNT content of 0.1 phr. Under optimal conditions, tensile and flexural strengths increased by 2.1 and 1.8-fold, respectively.

Keywords:

Additive manufacturing, Vat photopolymerization, Urethane acrylate, MWCNT reinforced, Tensile strength키워드:

적층 제조, 광중합, 우레탄 아크릴레이트, MWCNT 강화, 인장 강도1. 서론

3D 프린팅은 3차원 모델링 데이터를 기반으로 2차원 단면을 적층하여 3차원 형상을 만드는 기술로, 기존의 절삭 가공으로는 구현하기 어려운 복잡한 형상을 제작할 수 있고, 맞춤형 소량 생산에도 적합한 장점을 가지고 있다.

3D 프린팅은 금속, 고분자, 세라믹과 같은 재료에 따라 3차원 형상을 만들 수 있는 다양한 방법이 제안되고 있으며, 고분자 재료의 경우는 열가소성 고분자를 이용하는 압출(Material Extrusion) 방식과 광경화성 수지를 이용한 광중합(Vat Photopolymerization) 방식이 주로 사용되고 있다. Fused Deposition Modeling (FDM, Stratasys, USA)으로 대표되는 압출 방식은 필라멘트 형태의 열가소성 고분자를 녹는점 이상의 온도로 가열하여 점성을 갖도록 하면서 미세한 노즐을 통해 압출하여 원하는 2차원 단면을 형성하는 방법이다. 단순한 공정과 상대적으로 저렴한 장비와 재료를 사용할 수 있는 장점이 있지만 표면이 거칠고 출력물의 해상도가 낮다는 단점이 있다. 광중합 방식은 수조에 담긴 광경화 수지에 경화가 필요한 부분만 광을 조사하여 광중합하는 방법으로, 조형판을 상승 또는 하강시켜 새로운 광경화 수지를 공급받아 연속적으로 광중합 반응을 유도한다. 광중합 방식은 정밀도가 높고 표면 조도가 우수한 것으로 알려져 있다[1-3].

3D 프린팅으로 제작된 고분자 조형물은 전통적인 제조방법과 비교했을 때 일반적으로 낮은 기계적 강도를 갖고 있으며 고분자 조형물의 기계적인 강도를 향상시키기 위해 탄소섬유(Carbon Fiber), 유리섬유(Glass Fiber), 알루미나(Al2O3) 분말, CNT (Carbon Nanotube), 그래핀(Graphene)과 같은 충진제(Filler)를 고분자 소재에 혼합하는 연구가 진행되고 있다[4-7]. FDM 방식을 이용하여 ABS 소재에 유리 섬유와 탄소 섬유를 첨가한 경우, 각각 140%와 115%의 인장 강도 증가가 보고되었다[8,9]. 광경화 방식에서는 Sandoval 등이 SLA (Stereolithography)를 이용하여 에폭시 수지에 MWCNT를 첨가하여 인장 강도와 굴곡 강도를 각각 7.5%와 33% 증가시켰다고 보고하였으며[10] Mohan 등은 폴리우레탄 기반의 수지에 PEG (Polyethylene Glycol)과 rGO (Reduced Graphene Oxide)로 표면 처리된 CNF (Cellulose Nanofibrils)를 첨가하고 DLP (Digital Light Processing) 방식으로 경화하여 인장 강도가 각각 24%와 37% 증가하였다고 보고하였다[11]. 광경화 방식에서 충진제 첨가를 통한 기계적 특성 향상 연구는 FDM 방식보다 상대적으로 제한적이다. 이는 액상의 수지에 충진제 침전이 발생하지 않는 분산액을 형성하기 어렵고, 충진제 첨가로 수지의 점도와 광산란이 증가하는데, 이에 따라 3D 프린팅 시 유막 대기 시간과 노광 시간을 재설정해야하기 때문이다[4,12].

또한, 우레탄 아크릴레이트는 3D 프린팅 가능한 탄성 소재로 많은 관심을 받고 있다. Peng 등은 우레탄 아크릴레이트 수지를 이용하여 15.7 MPa의 인장강도와 414.3%의 신율을 갖는 투명한 스트레처블 전자 센서를 DLP 방식으로 제작하였고[13] Dayan 등도 우레탄 아크릴레이트의 탄성을 이용하여 도마뱀과 문어의 생체구조를 모방한 가역적 접착제를 제작하여 보고하였다[14].

본 논문에서는 우레탄 아크릴레이트 계열의 수지에 MWCNT를 충진제로 혼합하고 광중합 3D 프린팅 방식 중 하나인 DLP 방식을 이용하여 광중합 후 기계적 강도 향상을 확인하였다. 3D 프린팅용 광경화 수지는 일반적으로 에폭시 아크릴레이트 계열이 사용되고 있지만 본 실험에서는 황변, 취성 등의 특성이 보다 우수한 우레탄 아크릴레이트 계열의 수지를 사용하였다. 또한, 수지의 초음파 처리를 통해 충진제가 침전하지 않는 광경화 수지를 제작하고, 수지의 점도와 경화 깊이 측정을 통하여 3D 프린팅의 유막 대기 시간과 경화 시간을 설정하였다. 경화된 시편은 인장 강도와 굴곡 강도를 측정하여 기계적 특성을 평가하고 주사전자현미경 결과로 기계적 특성 변화를 해석하고자 하였다[15].

2. 실험방법

2.1 원료 재료

실험에 사용된 광경화성 수지는 올리고머, 모노머, 광개시제, MWCNT를 혼합하여 제작하였다. 올리고머는 Satomer에서 합성한 우레탄 아크릴레이트 계열의 UDMA (Urethane Dimethacrylate)를 사용하였으며, 모노머는 Miwon에서 제작한 PEGDA (Polyethylene Glycol Diacrylate)와 PEGDMA (Polyethylene Glycol Dimethacrylate)를 각각 사용하여 특성을 비교하였다. PEGDA와 PEGDMA는 광경화성 3D 프린팅 소재에 일반적으로 사용되는 모노머로 화학적 성질은 유사하지만 말단의 화학구조 차이가 있어 모노머가 광경화 3D 프린팅에 미치는 영향을 비교하고자 하였다. MWCNT는 금호석유화학에서 제작한 길이가 각각 50 μm와 100 μm인 K-Nanos 100T와 K-Nanos 400T를 사용하였으며, 광개시제는 IGM Resins의 Omnirad 819를 사용하였다.

2.2 광경화 수지 제작

광경화 수지의 혼합 비율은 Table 1과 같으며 올리고머인 UDMA와 광개시제인 Omnirad 819는 각각 67 wt%와 3 wt%로 고정하였다. 모노머는 PEGDA와 PEGDMA 2종류를 각각 30 wt%로 농도를 일정하게 한 상태에서 MWCNT를 추가하였다. 광경화 수지에 추가한 길이가 다른 2종류 MWCNT의 혼합 비율은 각각 0, 0.01, 0.05, 0.1, 0.3, 0.5 phr이었다. 실험에 사용한 수지를 구별하기 위하여 모노머 이름인 PEGDA와 PEGDMA를 우선 표기하고 길이가 다른 MWCNT를 K-Nanos 100T는 SL(Short Length)로 표기하고 K-Nanos 400T는 LL (Long Length)로 표기하였다.

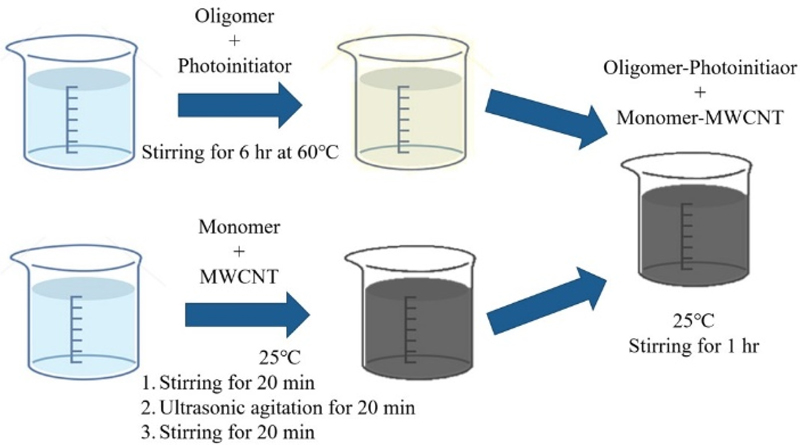

광경화 수지를 제조하기 위한 원료 물질 혼합은 Fig. 1과 같이 올리고머-광개시제 혼합액과 모노머-MWCNT 혼합액을 각각 제조한 후 최종적으로 두 혼합액을 섞고 교반하여 제조하였다. 올리고머인 UDMA는 10,000 cP 정도의 높은 점도를 가지고 있어서 MWCNT의 효과적인 분산을 위하여 10-35 cP로 점도가 낮은 모노머에 먼저 MWCNT를 혼합하여 분산하는 방법을 선택하였다. 올리고머-광개시제 혼합액은 올리고머에 광개시제를 투입 후 60°C 온도에서 6시간 동안 기계 교반하여 제작하였고 모노머-MWCNT 혼합액은 모노머에 MWCNT를 투입 후 상온에서 20분 기계적 교반, 20분 초음파 처리, 20분 기계 교반의 순서로 제작하였다. 마지막으로 올리고머-광개시제 혼합액과 모노머-MWCNT 혼합액을 혼합한 후 상온에서 1시간 동안 기계 교반하였다.

2.3 사용 장비와 측정 방법

실험에 사용한 3D 프린터는 Carima 사의 DLP 방식의 3D 프린터인 IM2를 사용하였다. 점도 측정은 브룩필드 사의 DV1 Viscometer 점도계와 스핀들을 사용하였으며 측정은 스핀들이 잠기도록 200 ml 비이커에 80% 이상 담아서 점도측정 시작 5분 후 점도 값으로 기록하였다. 광경화 수지에 분산된 MWCNT 침전은 Formulaction 사에서 제작한 Turbiscan Lab 장비를 이용하여 5시간 동안 시간에 따른 위치별 투과도 변화를 측정하였다. 적층 제조 방법으로 제작한 시편의 기계적인 특성은 굴곡 강도와 인장 강도를 측정하였으며 굴곡과 인장 강도 시편은 각각 ISO 20795-1와 ASTM D638-V 규격에 맞추어 제작하고 Qmesys 사의 만능재료시험기인 QM100TM를 이용하여 조건별로 5개의 시편을 제작하여 측정한 값의 평균을 사용하였다. 제작한 시편의 미세 구조는 FEI 사의 주사전자현미경인 Quanta 3D FEG Dual Beam (SEM/FIB)를 이용하여 확인하였다.

3. 결과 및 고찰

3.1 분산안정성

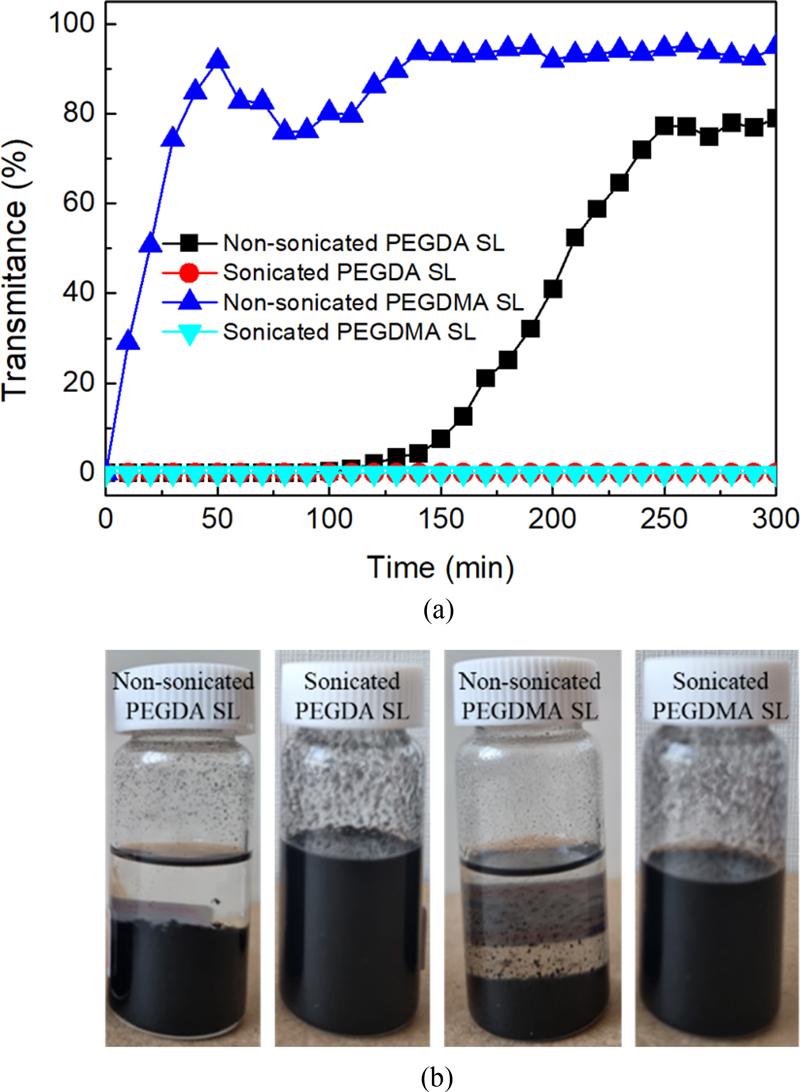

3D 프린팅 수지에서 MWCNT 침전이 일어나면 3D 프린팅 공정 중 수조에 담긴 수지의 상/하부 MWCNT 농도 차이가 발생하고 이는 출력물의 상/하부 MWCNT 농도를 불균일하게 만든다. Fig. 2(a)에 MWCNT 0.1 phr 함유된 PEGDA SL와 PEGDMA SL 수지의 Fig. 1의 혼합 수지 제작 과정에서 초음파처리 유/무에 따라 수지 상층부(투명 용기 전체 높이 42 mm 중하부에서부터 높이 39 mm 영역)의 시간에 따른 투과도를 나타내었다.

(a) Transmittance over time in the upper parts of dispersed resins and (b) photographs of dispersed resins with 0.1 phr MWCNT content after 5 hours

수지 제작 과정에서 초음파 처리를 하지 않은 PEGDA SL과 PEGDMA SL 수지는 수지 혼합 후 대기 시간 증가에 따라 수지 상층부의 투과도가 증가하는 것이 관찰되었으며 이는 MWCNT의 침전에 의하여 수지 상층부의 MWCNT 농도가 감소하여 발생한 결과이다. 수지 내에 MWCNT가 침전된 모습은 Fig. 2(b)에 나타낸 5시간 방치 후의 투명 용기에 담긴 수지의 사진에서도 확인할 수 있다. 반면에 수지 제작과정에 초음파 처리를 한 PEGDA SL과 PEGDMA SL 수지는 MWCNT의 침전에 의한 투과율 변화가 없었으며 투명 용기에 담긴 수지도 5시간 후에 변화를 관찰할 수 없었다. 초음파 처리로 MWCNT 분산이 개선되는 것은 초음파 처리 중에 발생한 공동(Cavitation)이 응집된 MWCNT에 전단력을 가하여 MWCNT를 분리하기 때문인 것으로 추정되며 초음파 처리로 MWCNT의 표면 특성이나 길이 변화를 최소화하기 위하여 초음파 처리 시간을 20분으로 제한하였다[16]. 이 결과를 통하여 수지 제작 과정에 초음파 처리한 수지의 경우에 3D 프린팅 공정 중에 MWCNT 침전 없이 출력물 내에 균일한 분포를 갖게 하면서 광경화 공정을 수행할 수 있다는 것을 확인하였다.

3.2 점도와 유막 대기 시간

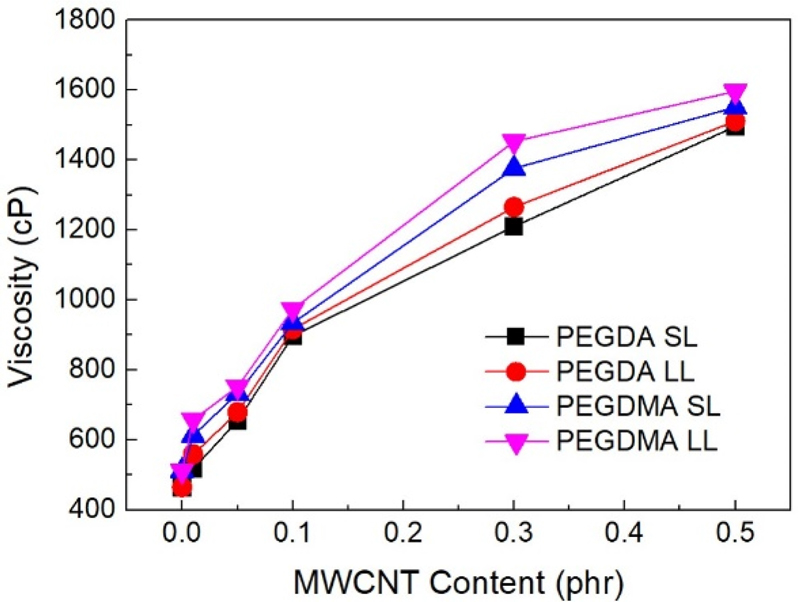

실험에 사용된 광경화 수지 점도를 DV1 Viscometer 점도계를 사용하여 측정하고 결과를 Fig. 3에 나타내었다. UDMA와 광개시제가 혼합되고 MWCNT가 첨가되지 않은 PEGDA와 PEGDMA의 점도는 각각 465 cP와 512 cP로 PEGDMA의 점도가 PEGDA보다 높았으며 MWCNT 함량 증가에 따라 점도도 증가하여 MWCNT가 0.5 phr인 경우에 PEGDA SL과 LL은 각각 1,496 cP와 1,511 cP였고 PEGDMA SL과 LL은 1,551 cP와 1,596 cP였다. PEGDMA 모노머를 사용한 수지가 PEGDA의 경우보다 전체적으로 높은 점도를 보여주었으며 MWCNT의 길이가 긴 LL 수지가 SL 수지보다 높은 점도를 나타내었다.

점도는 광경화 방식 3D 프린팅 공정 변수 중 유막 대기 시간과 관련이 있다. 상향식 DLP 3D 프린터의 경우 한 층의 광경화가 끝난 후에 조형판이 상승하면서 경화층도 함께 상승하는데, 상승한 경화층 하단에 새롭게 형성된 빈 공간에 새로운 수지가 이동하여 채워져야 다음 층의 광경화가 가능하다. 유막 대기 시간은 경화층 상승 후 수지가 경화층 하단의 빈 공간을 채운 후 조형판 움직임으로 발생한 수지의 움직임이 사라지기까지의 대기 시간을 의미한다. 수지의 움직임이 사라지기까지 필요한 시간보다 유막 대기 시간이 짧으면 수지의 공급이 부족해져서 원하는 형상을 제작하기 어렵고 수지 이동 시간보다 유막 대기 시간을 길게 설정하면 안정적인 형상의 조형물은 얻을 수 있지만 3D 프린팅 시간이 전체적으로 증가하는 문제가 발생한다. 유막대기 시간에 대하여 아래와 같은 관계식을 갖는 것으로 알려져 있다[17].

| t=4μLΔph | (1) |

여기서 μ는 점도, L은 조형판과 평행한 경화물의 길이, Δp와 h는 각각 조형판과 용기 사이에 있는 수지의 내부압력과 두 판사이의 거리를 나타낸다. 식(1)로부터 점도가 높고 조형물의 크기가 증가하면 유막 대기시간이 증가하고 h가 증가하면 유막 대기시간은 감소함을 알 수 있다. 본 실험에서의 적층 두께는 100 μm였으며 한 층을 경화한 후 1 mm/sec의 속도로 조형판이 5 mm 상승 후 1초 대기 후에 다시 설정 두께인 100 μm로 1 mm/sec의 속도로 하강하였으며 이후 설정한 유막 대기시간 동안 기다렸다가 다음 층의 경화를 진행하였다. 조형물의 크기는 인장시편의 경우 최대 길이가 63.5 × 9.53 mm이었고 굴곡시편의 경우는 64 × 10 mm였다. 본 실험에서는 유막 대기 시간을 측정하기 위해 실험 조건 중 점도가 가장 높은 1,596 cps의 PEGDMA LL 0.5 phr 수지를 수조에 채우고 유막 대기 시간을 변경하면서 실험하여 조형물이 안정적으로 형성될 수 있는 5초의 유막 대기 시간을 설정하였다.

3.3 경화깊이와 노광시간

일반적으로 노광을 위한 입사광은 광경화 수지의 흡수에 의하여 감쇄가 발생하지만 MWCNT를 첨가한 수지의 경우는 MWCNT 광흡수와 산란에 의한 감쇄가 추가적으로 일어나게 된다. MWCNT가 추가된 수지의 경화를 위해서는 MWCNT에 의한 입사광 감쇄를 고려한 충분한 광에너지를 광경화 수지에 공급하여야 한다. 광경화 시 수지의 경화깊이(Cure Depth, Cd)는 식(2)의 관계를 갖는 것으로 알려져 있다[18].

| Cd=Dpln(EoEc) | (2) |

여기서 Dp (Penetration Depth)는 조사된 광 에너지가 1/e배가 되는 깊이, Eo는 수지의 표면에 조사되는 단위 면적당 광에너지, Ec (Critical Energy)는 광경화에 필요한 임계 광에너지를 의미한다. 본 실험에서는 Ec와 Dp를 구하기 위하여 3D 프린터의 경화 시간을 증가하여 Eo를 증가시키면서 경화깊이 Cd를 측정하였다.

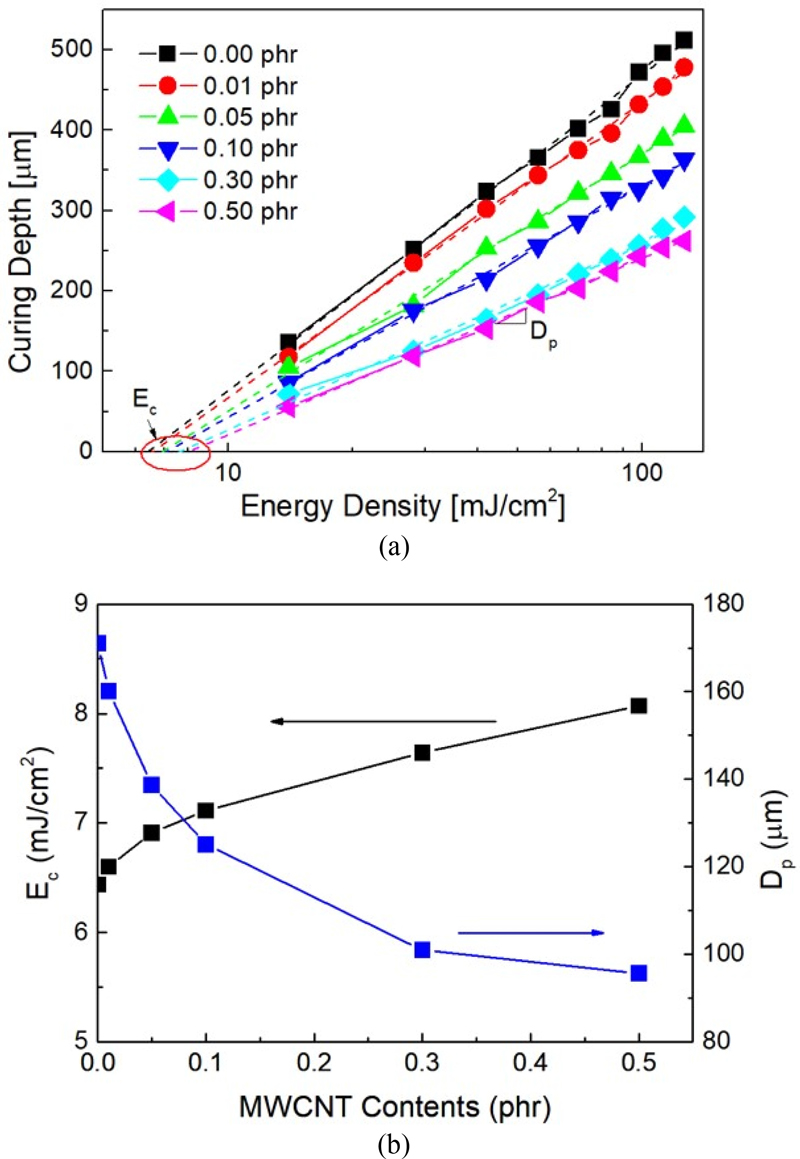

1초당 광에너지 Eo는 14 mW/cm2였으며 광경화 시간을 1초에서 9초까지 1초 간격으로 증가하면서 PEGDA SL 수지의 경화된 두께를 버니어 캘리퍼스로 측정하여 Cd를 Fig. 4(a)에 나타내었다. 앞의 식(2)로 Fitting하여 Ec와 Dp를 구하였으며 각 Fitting의 수정된 결정계수(Adjusted R Square)는 모든 경우에 0.98 이상으로 Fitting의 적합도가 높은 것을 확인할 수 있었다. Fitting으로 구한 Ec와 Dp를 Fig. 4(b)에 나타내었으며 MWCNT함량 증가에 따라 광경화에 필요한 임계 에너지 Ec는 증가하고 Penetration Depth Dp는 감소하였다. 충진제 농도 증가에 따라 충진제에 의한 UV 흡수와 산란으로 Ec는 비례하여 증가하고 Dp는 반비례하여 감소하는 것으로 알려져 있으나[19,20] 실험 결과에서는 초기에 비하여 MWCNT 함량이 높은 경우에는 변화율이 포화되는 경향을 보여주었다. MWCNT가 첨가되지 않은 수지의 Ec와 Dp는 각각 6.4 mW/cm2와 171.0 μm이었고 MWCNT 함량이 0.5 phr인 수지의 Ec와 Dp는 각각 8.1 mW/cm2와 95.7 μm이어서 Ec 증가율은 25.4%였고 Dp 감소율은 44.1%로 상대적으로 Dp의 감소율이 더 크게 관찰되었다.

Effects of (a) energy density on curing depth and (b) MWCNT contents on critical energy (Ec) and penetration depth (Dp) in PEGDA SL Samples

앞의 결과로부터 MWCNT가 함유된 수지의 경화를 위해서는 MWCNT가 함유되지 않은 수지에 비하여 더 많은 광에너지 즉 노광 시간일 필요하다는 것을 알 수 있다. 본 실험에서는 적층두께 100 μm를 목표로 하였으며 이를 위하여 적층에 필요한 노광 시간을 4초로 설정하였다. Fig. 4(a)의 그래프에 확인할 수 있는 것과 같이 4초의 노광 시간 동안 경화깊이는 186-366 μm로 목표로 하는 100 μm의 적층 두께보다 1.86-3.66배 큰 값이다.

3.4 기계적 강도

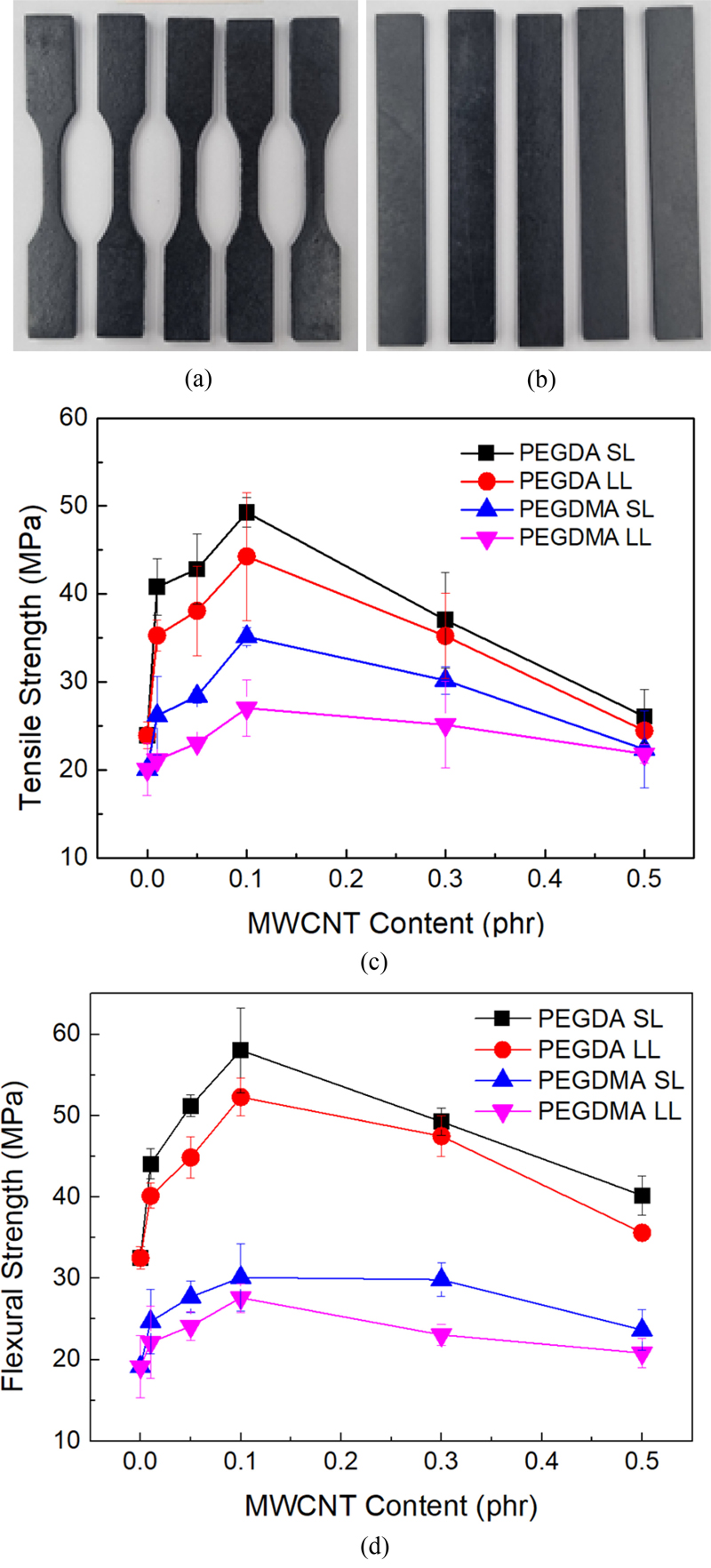

DLP 3D 프린터(IM2)를 사용하여 각 조건별 수지로 3D 프린팅 진행 시 적층 두께 100 μm를 위한 노광시간 4초와 유막대기시간 5초로 동일한 조건에서 3D 프린팅하였다. ASTM D638-V 규격에 해당하는 인장 강도 시편과 ISO 20795-1 규격에 해당하는 굴곡 강도 시편을 제작하였으며 각 시편의 적층은 ISO/ASTM52921-13에서 규정한 X 방향을 각 시편의 가장 긴 길이로 설정하였고 두번째 긴 길이를 Y 방향으로 설정하였다. 결과적으로 Figs. 5(a)와 5(b)에 보이는 각 시편의 가장 넓은 면(수평방향)이 조형판에 붙어있는 면이었다.

Photographs of (a) tensile specimens and (b) flexural specimens. Effects of MWCNT content on (c) tensile strength and (d) flexural strength

Fig. 5에 만능재료 시험기(QM-100TM)를 사용하여 측정한 인장강도와 굴곡강도를 나타내었다. 광경화 수지 내 MWCNT 함량이 증가함에 따라 인장강도와 굴곡강도 모두 0.1 phr까지는 증가하였으나 그 이상의 조건에서는 0.1 phr 조건보다 감소하는 경향을 보여주었다. 또한, MWCNT의 길이가 50 μm인 SL 시편이 100 μm인 LL 시편보다 동일 MWCNT 함량에서 항상 높은 강도를 나타내었고, PEGDA와 PEGDMA 모노머를 비교하면 PEGDA가 MWCNT를 포함하지 않은 조건부터 동일 MWCNT 함량에서 항상 높은 강도를 나타내었다. MWCNT를 첨가하기 전 PEGDA의 인장강도와 굴곡강도는 각각 23 MPa와 32 MPa이었고 PEGDMA의 인장강도와 굴곡강도는 20 MPa와 19 MPa로 PEGDA가 PEGDMA보다 인장강도와 굴곡강도가 더 높았으며, 이런 경향은 MWCNT가 첨가되는 경우에도 이어졌다.

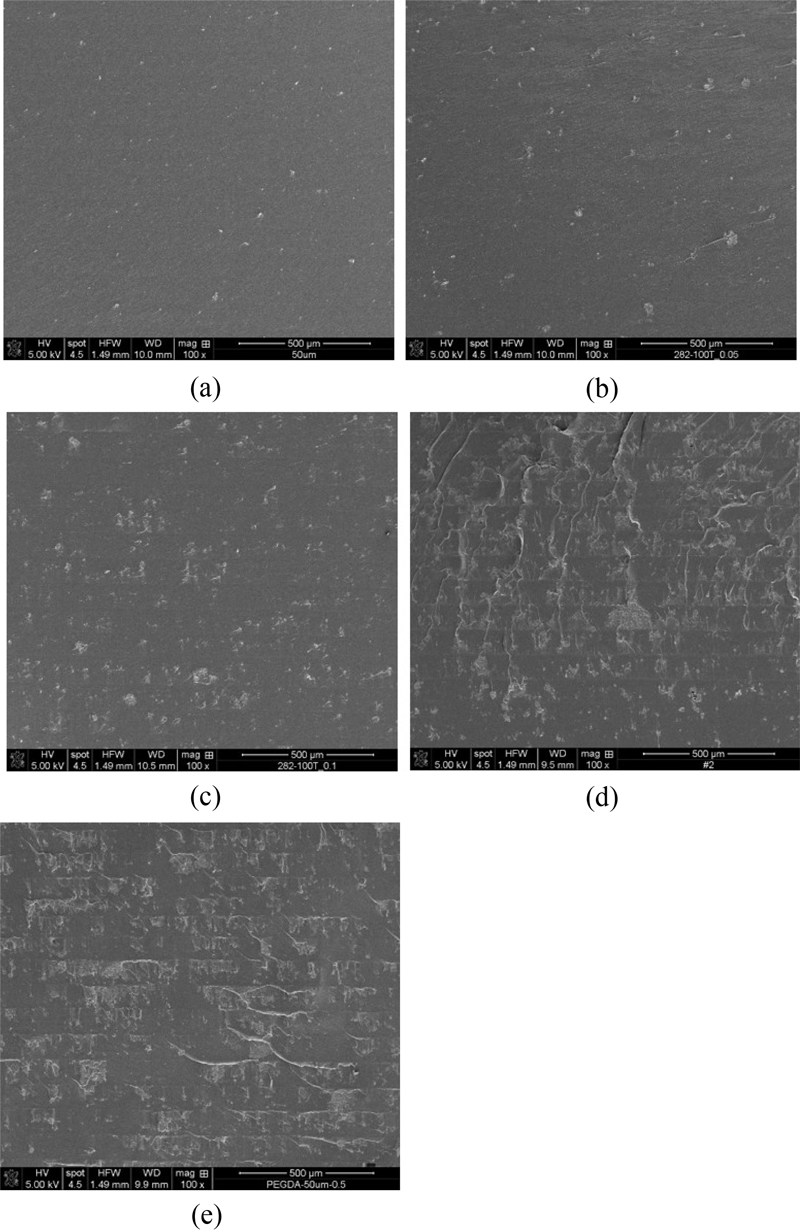

Fig. 6에 PEGDA SL 수지에 MWCNT 함량 증가에 따른 단면 SEM 사진을 나타내었다. MWCNT는 단면 SEM 사진에서 밝은색으로 나타나며 MWCNT의 함량이 증가함에 따라 SEM사진에서 밝은색의 영역도 함께 증가하였다. 0.01 phr에서 0.1 phr까지는 경화된 수지 단면에 MWCNT 영역이 비교적 작은 크기로 균일하게 분포되어 있었으나 0.3 phr 이상인 경우는 단면 내에 응집된 MWCNT 영역의 크기가 증가하여 적층 두께 100 μm를 모두 채운 경우도 관찰되었다. PEGDA에 MWCNT가 첨가되지 않은 시편의 인장강도와 굴곡강도는 각각 23, 32 MPa이었고, 인장강도와 굴곡강도가 최대값을 나타내는 0.1 phr PEGDA SL 시편의 경우 인장강도와 굴곡강도는 각각 49, 58 MPa로 초기값 대비 각각 2.1배와 1.8배 증가하였다. 0.5 phr PEGDA SL 시편의 경우 인장강도와 굴곡강도는 각각 26, 40 MPa로 최대값에 비하여 감소하였다.

Cross-sectional SEM images of 3D printed samples using PEGDA SL resin with MWCNT contents of (a) 0.01 phr, (b) 0.05 phr, (c) 0.1 phr, (d) 0.3 phr, and (e) 0.5 phr

일반적으로 3D 프린팅 시료는 본 실험과 같은 수평방향의 적층이 수직 방향의 적층보다 더 기계적인 강도가 높은 것으로 알려져 있으며[21,22] 본 실험에서는 적층 방향을 변경하면서 기계적 강도를 측정하지는 않았다.

MWCNT 수지를 제작하는 과정에서 MWCNT의 안정적인 분산을 위하여 낮은 점도의 모노머에 MWCNT를 먼저 혼합하고 초음파 처리를 하여 수지 내에 MWCNT의 침전을 방지할 수는 있었지만 초기에 응집되어 있는 MWCNT를 충분히 분리하지는 못한 것으로 보인다. Sandoval 등도 에폭시 기반 수지에 MWCNT를 첨가하여 SLA로 광경화한 실험에서 응집된 MWCNT가 발견되는 것을 보고하고 있으며 MWCNT는 외부에서 고분자에 인가되는 하중을 분산하고 고분자 내에 미세 균열을 연결하는 역할을 하여 기계적 강도가 증가하지만 MWCNT 함량 증가와 함께 응집된 MWCNT의 크기가 증가하면 그 부분이 고분자 내에서 균열로 작용하여 응력이 집중되고 기계적 특성이 오히려 감소할 수 있음을 지적하였다[10]. Figs. 5와 6의 결과도 MWCNT 함량이 0.1 phr 이하인 경우는 응집된 MWCNT의 크기가 크지 않아서 MWCNT가 외부 응력 분산과 미세 균열을 잡아주는 역할을 하지만 MWCNT 함량이 증가하면서 응집된 MWCNT의 크기가 증가하고 이에 따라 응집된 MWCNT 영역에 외부 응력이 집중되어 기계적 강도가 감소하는 것으로 해석할 수 있다.

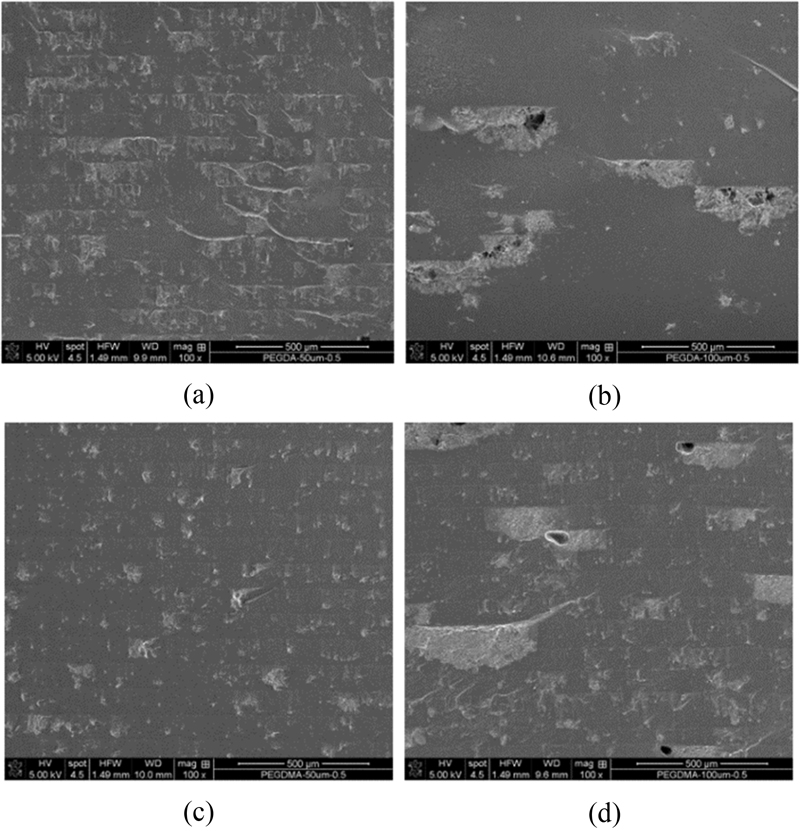

Fig. 7에 MWCNT 함량이 0.5 phr인 경우에 MWCNT 길이가 50 μm인 SL 시편과 100 μm인 LL 시편의 단면 주사전자현미경 이미지를 비교하였다. SL 시편에 비하여 MWCNT의 길이가 긴 LL 시편의 경우에 응집된 MWCNT의 분리가 어려워 응집된 MWCNT 크기가 컸으며 이에 따라 LL 시편의 경우에 고분자 내에서 응집된 MWCNT가 균열로 작용하여 SL 시편보다 LL 시편이 기계적인 강도가 낮은 것으로 추정된다. MWCNT의 응집을 방지하기 위하여 아세톤을 이용한 Intercalation 방법과 3롤 밀링을 이용한 방법이 제안되고 있으며[23,24] 이와 같은 방법으로 MWCNT의 응집을 막을 수 있으면 경화된 수지 내에서 MWCNT의 효과를 더욱 높일 수 있을 것으로 예상된다.

4. 결론

우레탄 아크릴레이트 계열 광경화 3D 프린터 소재에 MWCNT를 충진제로 첨가하여 기계적 강도를 향상시키고자 하였다. 액상의 광경화 수지에 MWCNT가 안정적으로 분산되게 하기 위하여 초음파 처리를 하였으며 광경화 수지의 점도를 고려하여 3D 프린팅 공정 시 유막 대기 시간을 5초로 설정하였고 노광 시 경화깊이를 측정하여 MWCNT 첨가에 따른 Penetration Depth와 Critical Energy 변화를 확인하고 적층 두께 100 μm를 경화하기 위하여 4초의 노광 시간을 설정하였다.

MWCNT의 함량과 길이 변화 그리고, 모노머 종류에 따라 인장강도와 굴곡강도를 확인하였으며 50 μm 길이의 MWCNT가 0.1 phr 첨가된 PEGDA 모노머 조건에서 가장 높은 인장강도와 굴곡강도를 보여 주었다. MWCNT를 첨가하지 않은 경우와 비교하여 인장강도는 23 MPa에서 49 MPa까지 약 2.1배 증가하였고, 굴곡강도는 32 MPa에서 최대 58 MPa까지 약 1.8배 증가하였다.

광중합 방식의 3D 프린팅 방법은 정밀도가 높고 표면 조도가 우수한 장점이 있으며 본 논문에서 MWCNT 첨가 연구로 인장강도와 굴곡 강도를 증가시킬 수 있었다. 이를 통하여 높은 정밀도와 개선된 기계적 특성이 요구되는 영역에도 광중합 방식의 3D 프린팅이 사용될 수 있도록 하였다.

References

-

Shahrubudin, N., Lee, T. C., Ramlan, R., (2019), An overview on 3D printing technology: Technological, materials, and applications, Procedia Manufacturing, 35, 1286-1296.

[https://doi.org/10.1016/j.promfg.2019.06.089]

-

Kumar, M. B., Sathiya, P., (2021), Methods and materials for additive manufacturing: A critical review on advancements and challenges, Thin-Walled Structures, 159, 107228.

[https://doi.org/10.1016/j.tws.2020.107228]

-

Cho S. J., Bae Y. H., Lee I. H., Kim H., (2018), Latest research trends of 3D printing in Korea, Journal of the Korean Society for Precision Engineering, 35(9), 829-834.

[https://doi.org/10.7736/KSPE.2018.35.9.829]

-

Goh, G. D., Yap, Y. L., Agarwala, S., Yeong, W. Y., (2019), Recent progress in additive manufacturing of fiber reinforced polymer composite, Advanced Materials Technologies, 4(1), 1800271.

[https://doi.org/10.1002/admt.201800271]

-

Al Rashid, A., Khan, S. A., Al-Ghamdi, S. G., Koç, M., (2021), Additive manufacturing of polymer nanocomposites: Needs and challenges in materials, processes, and applications, Journal of Materials Research and Technology, 14, 910-941.

[https://doi.org/10.1016/j.jmrt.2021.07.016]

-

Wang, Y., Zhou, Y., Lin, L., Corker, J., Fan, M., (2020), Overview of 3D additive manufacturing (AM) and corresponding AM composites, Composites Part A: Applied Science and Manufacturing, 139, 106114.

[https://doi.org/10.1016/j.compositesa.2020.106114]

-

Park S. R., Kim D. H., Kim S., Cho Y. T., (2021), Analysis of compression behavior on 3D microlattices coated with metal nanoparticle-polymer composites, Journal of the Korean Society for Precision Engineering, 38(9), 631-637.

[https://doi.org/10.7736/JKSPE.021.071]

-

Nath, S. D., Nilufar, S., (2020), An overview of additive manufacturing of polymers and associated composites, Polymers, 12(11), 2719.

[https://doi.org/10.3390/polym12112719]

-

Saroia, J., Wang, Y., Wei, Q., Lei, M., Li, X., Guo, Y., Zhang, K., (2020), A review on 3D printed matrix polymer composites: its potential and future challenges, The international journal of advanced manufacturing technology, 106, 1695-1721.

[https://doi.org/10.1007/s00170-019-04534-z]

-

Hector Sandoval, J., Wicker, R. B., (2006), Functionalizing stereolithography resins: effects of dispersed multi-walled carbon nanotubes on physical properties, Rapid Prototyping Journal, 12(5), 292-303.

[https://doi.org/10.1108/13552540610707059]

-

Mohan, D., Sajab, M. S., Kaco, H., Bakarudin, S. B., Noor, A., (2019), 3D printing of UV-curable polyurethane incorporated with surface-grafted nanocellulose, Nanomaterials, 9(12), 1726.

[https://doi.org/10.3390/nano9121726]

-

Gonzalez, G., Chiappone, A., Roppolo, I., Fantino, E., Bertana, V., Perrucci, F., Scaltrito, L., Pirri, F., Sangermano, M., (2017), Development of 3D printable formulations containing CNT with enhanced electrical properties, Polymer, 109, 246-253.

[https://doi.org/10.1016/j.polymer.2016.12.051]

-

Peng, S., Li, Y., Wu, L., Zhong, J., Weng, Z., Zheng, L., Yang, Z., Miao, J.-T., (2020), 3D printing mechanically robust and transparent polyurethane elastomers for stretchable electronic sensors, ACS Applied Materials & Interfaces, 12(5), 6479-6488.

[https://doi.org/10.1021/acsami.9b20631]

-

Dayan, C. B., Chun, S., Krishna-Subbaiah, N., Drotlef, D. M., Akolpoglu, M. B., Sitti, M., (2021), 3D printing of elastomeric bioinspired complex adhesive microstructures, Advanced Materials, 33(40), 2103826.

[https://doi.org/10.1002/adma.202103826]

- Jo, H. J., (2022), Mechanical properties of MWCNT reinforced urethane acrylate composite material for photocurable 3D printing, M.Sc. Thesis, Jeonbuk National University. (https://dcoll.jbnu.ac.kr/ezpdfdrm/dCollection.jsp?sItemId=000000055753, )

-

Rennhofer, H., Zanghellini, B., (2021), Dispersion state and damage of carbon nanotubes and carbon nanofibers by ultrasonic dispersion: A review, Nanomaterials, 11(6), 1469.

[https://doi.org/10.3390/nano11061469]

-

Choi, J. W., Kim, G.-J., Hong, S., An, J. H., Kim, B.-J., Ha, C. W., (2022), Sequential process optimization for a digital light processing system to minimize trial and error, Scientific Reports, 12(1), 13553.

[https://doi.org/10.1038/s41598-022-17841-5]

-

Chang, N.-H., Song, S.-E., Park, K., (2018), Investigation on anisotropy according to printing conditions for projection type photo-polymerization 3D printing, Polymer-Korea, 42(6), 1040-1045.

[https://doi.org/10.7317/pk.2018.42.6.1040]

-

Tomeckova, V., Halloran, J. W., (2010), Critical energy for photopolymerization of ceramic suspensions in acrylate monomers, Journal of the European Ceramic Society, 30(16), 3273-3282.

[https://doi.org/10.1016/j.jeurceramsoc.2010.08.003]

-

Zakeri, S., Vippola, M., Levänen, E., (2020), A comprehensive review of the photopolymerization of ceramic resins used in stereolithography, Additive Manufacturing, 35, 101177.

[https://doi.org/10.1016/j.addma.2020.101177]

- Aznarte, E., Ayranci, C., Qureshi, A., (2017), Digital light processing (DLP): Anisotropic tensile considerations, Proceedings of the 2017 International Solid Freeform Fabrication Symposium, 413.

-

Monzón, M., Ortega, Z., Hernández, A., Paz, R., Ortega, F., (2017), Anisotropy of photopolymer parts made by digital light processing, Materials, 10(1), 64.

[https://doi.org/10.3390/ma10010064]

-

Lim, D. D., Lee, J., Park, J., Choi, W., (2022), High-resolution and electrically conductive three-dimensional printing of carbon nanotube-based polymer composites enabled by solution intercalation, Carbon, 194, 1-9.

[https://doi.org/10.1016/j.carbon.2022.03.042]

-

Cortés, A., Sánchez-Romate, X. F., Jiménez-Suárez, A., Campo, M., Ureña, A., Prolongo, S. G., (2020), Mechanical and strain-sensing capabilities of carbon nanotube reinforced composites by digital light processing 3D printing technology, Polymers, 12(4), 975.

[https://doi.org/10.3390/polym12040975]

Master of Science in the Graduate department of Flexible and Printable Electronics, Jeonbuk National University. His research interest is 3D printing.

E-mail: jhjun4796@gmail.com

Associate Professor in the Graduate School of Flexible and Printable Electronics, Jeonbuk National University.

E-mail: bumjoolee@jbnu.ac.kr