절삭력 물리 모델 기반 가공용로봇 생산 시스템 디지털 트윈 플랫폼

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Autumn Conference in 2023

Abstract

Digital twin technology offers the advantage of monitoring the status of equipment, systems, and more in a virtual environment, allowing validation through simulation. This technology has found numerous applications in the industrial robotics field, driven by recent advancements in the manufacturing industry. Consequently, predicting machining quality using digital twin technology is imperative for ensuring high-quality processed goods. In this study, we developed a digital twin program based on a cutting-force physical model and created a performance enhancement module that allows the visualization of material removal for user convenience. The predicted cutting forces from both conventional CNC and the physical model demonstrate a high accuracy of within 2%. Within the digital twin environment, the error rate for the robotic drilling process is 13.5%. Building upon this, we developed and validated a module for material removal visualization, aiming to increase convenience for on-site operators.

Keywords:

Cutting force, Digital twin, Robotic production system, Drilling키워드:

절삭력, 디지털 트윈, 로봇생산시스템, 드릴링1. 서론

최근 정보통신기술(ICT)의 발전은 제조업의 발전을 크게 촉진했으며, CAD, CAE, CAM, FEQ 등 컴퓨터 지원 기술이 빠르게 발전하고 있어 산업에서 중요한 역할을 수행하고 있다[1]. 따라서 다양한 산업 및 영역에 대한 수명주기 관리 및 예측분석에 초점을 맞춘 사례 연구가 급증함에 따라 디지털 트윈(Digital Twin)기술이 각광받고 있는 추세이다[2].

디지털 트윈은 양방향 상호작용을 통해 상호 소통하고 촉진하며 공동 진화(Co-evolve)하는 물리적 자산(또는 물리적 개체)과 디지털화된 표면의 유기적 전체를 의미하며[3], 디지털 트윈 기술은 비용 절감(Reducing Costs)[4] 및 신뢰성(Reliability)[5]과 같은 이점을 바탕으로 4차 산업혁명의 핵심기술로 자리잡고 있다. 특히, 생산 제조업 분야의 디지털 트윈 적용은 가상 시뮬레이션 모델을 기반으로 견고한 모델을 구축하며, 정확한 생산제어를 달성하기 위해 적용되어[6], 지능형 제조 분야에서 좋은 결과를 얻었다[7,8]. 또한 제조의 자동화(Automation)와 지능화(Intelligentization)는 산업용 로봇의 응용과 뗄 수 없는 관계인만큼 제조업의 발전에 따른 산업용 로봇의 기능이 다양해지고 있다[6].

또한 최근 항공산업 등 고부가 가치 산업의 발전에 따라 가공물의 높은 품질을 요구하는 추세이다. 대형 항공기의 경우 항공기 부품 조립 공정에 130만 개 이상의 드릴링 작업이 요구되지만[9], 작업자는 일반적으로 핸드드릴(Hand Drill)을 사용하여 드릴링한다. 하지만 수동 드릴링의 경우 유연성은 매우 높지만 품질과 반복성 및 작업 속도 측면에서 어려움을 겪는다[10]. CNC 기계를 통한 드릴링 작업의 경우 높은 가공 품질과 우수한 정확성을 나타내지만, 일반적으로 가격이 비싸고 유연성이 부족하며 넓은 설치 공간을 필요로 한다[11]. 이와 같은 이유로 산업용 로봇은 높은 유연성과 저비용의 장점을 기반으로 드릴링 작업을 위한 효과적인 플랫폼으로 채택되었다. 미국의 대표적인 항공기 제작회사인 Boeing사의 자회사인 Hawker De Havilland는 로봇 셀을 사용하여 Boeing 737 에일러론(Aileron)의 CFRP (Carbon Fiber Reinforced Plastics) 패널 구조를 드릴링 하였으며[12], 항공우주 자동화 설계 및 제조분야 기업인 Electroimpact는 자동화 비용을 감소시키고 빌드 효율성을 극대화하기 위해 로봇을 이용해 제품을 한번에 조립하는 “ONE-UP” 방식을 적용하였다[14].

이처럼 지능형 로봇은 항공우주 구조물에 정밀한 구멍을 뚫을 수 있는 잠재력을 가지고 있음을 입증해 항공우주산업에서 성공적으로 활용되고 있다[12,13]. 하지만 로봇 드릴링(Robot Drilling)의 경우, 기존 CNC 기계의 강성(50 N/μm)에 비해 로봇의 팔과 관절에서 현저히 낮은 강성(1 N/μm)을 가져 더 높은 수준의 진동을 발생시키기 때문에 두 기계 간의 강성 차이가 산업계에서 로봇 채택을 방해하는 주요 문제로 인식되고 있다[15]. 또한 로봇 드릴링 공정에서는 공작물의 CAD 모델이 로봇 프로그램 생성의 기초로 사용되지만, 공작물 및 지그(Jig)의 모양, 위치 및 방향과 관련하여 실제 현장과 정확히 일치하지 않으므로 로봇 드릴링 시스템에 의해 생성된 구멍의 위치 오류가 발생한다[16]. 특히, 구멍의 위치 정확도에 대한 높은 기준을 가지는 항공우주 산업에서는 구멍의 위치 오류 개선이 필수적이다 [17]. 이처럼 로봇 드릴링은 높은 유연성을 제공하지만 가공 중 다양한 오류로 인해 홀의 품질과 드릴링 성능이 저하될 수 있다[18].

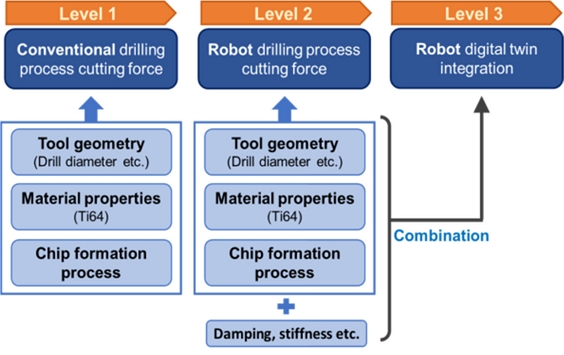

따라서 본 논문에서는 로봇 생산시스템의 기구학적 물리 모델 및 드릴 공정에서의 물리 모델 을 한 플랫폼으로 결합함으로써 공정별 절삭력 및 드릴 홀의 품질 예측이 가능한 디지털 트윈 플랫폼을 제안한다. 디지털 트윈의 예측 모델은 기본단계(Base Level)에서부터 물리기반 모델로 재정립하였으며 산업용 로봇을 이용한 드릴링 공정 실험을 통해 로봇의 각 축 인자(Factor) 도출을 위한 가상 모델을 제작한다. 그로부터 로봇의 인자 및 드릴 공정에 대한 물리 모델이 결합된 디지털 트윈의 예측 모델은 물리기반 모델 중심으로 최종 디지털 트윈 프로그램을 제작하며 추가적으로 가상 모델에서 드릴 공정에 의한 재료 제거(Material Removal)의 가시화가 가능하도록 성능향상 모듈(Module)을 개발한다.

2. 모델링 및 설계

2.1 절삭력 모델링

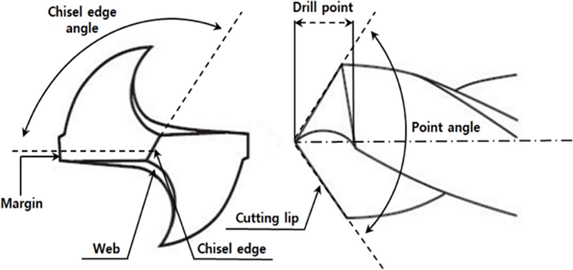

디지털 트윈의 예측 모델을 위한 드릴 절삭력 모델링은 먼저 일반 시스템(Level 1)에서 CNC 기반 드릴 공정을 통해 얻은 실험적 데이터를 기반으로 수행되었다. 먼저 공구 형상 모델에 따른 절삭력 계산을 위해서 드릴 절삭력이 발생하는 구간을 Fig. 2와 같이 칩 생성영역인 Lip Region과 Chisel Region 영역으로 정의하였으며, Lip Region은 두께가 있는(Cutting Width) 2차원 직교 절삭모델(Orthogonal Cutting Model)로 가정하며, Chisel Region 영역은 Indentation에 의한 절삭력 모델로 가정한다.

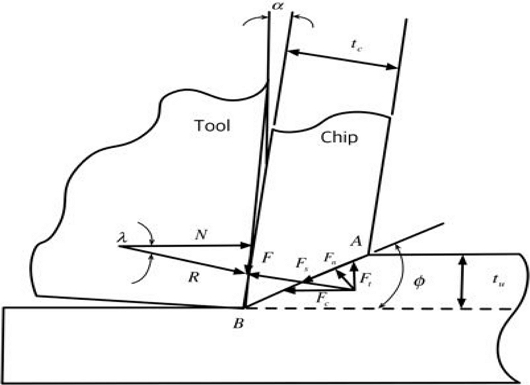

2차원 직교절삭모델은 Oxley 이론 수식을 기반으로 방향에 따라 절삭력으로 변환되었다. Oxley 이론 모델은 Johnson-cook 재료 소성모델을 이용하여, Flow Stress를 계산하였다. Johnson-cook 재료 소성모델은 다음 식(1)을 통해 계산된다.

| (1) |

상세한 Oxley 이론수식은 참조자료[19]에 상세히 나타나 있다. Fig. 3에서 2차원 직교 절삭모델에 해당하는 것으로 가정하였으므로, 식(2)부터 식(4)와 같이 Fc, Ft로 계산한다.

| (2) |

| (3) |

| (4) |

절삭공정 중 드릴날에 의해 끝단에서 Ploughing Effect가 발생하므로, Waldorf 모델을 이용해서, Cutting Region에 발생한 최종 절삭력은 아래와 같다. 상세한 Waldorf 모델에 대한 설명은 참조자료[19]에 나타나있다.

| (5) |

Chisel Region 영역의 Indentation Force는 공작물(Workpiece)과 치즐 엣지 사이의 접촉이론(Contact Theory)[20]에 따라 모델링 될 수 있다[21].

| (6) |

| (7) |

| (8) |

Chisel Region 영역에 의해 발생하는 절삭력은 추력에만 해당된다. 따라서, 드릴날과 티타늄 재료간에 발생하는 추력은 다음과 같이 계산하였다.

| (9) |

전체 추력은 전체 Torque에 비해 약 6, 7배 정도 차이가 발생한다. 로봇에 영향을 미치는 것은 추력 방향 절삭력이므로, 본 연구에서는 추력만 계산하며 디지털 트윈에 반영하였다.

해당 절삭력 이론을 바탕으로 일반 CNC (DIXI 1200 Jig Boring Machine)를 통해 드릴링 실험을 진행하였다.

작업물은 높은 중량 대비 강도와 경량성 특징을 가지며, 항공산업분야에서 많이 사용되는 Ti-6AL-4V가 사용되었다. 공구는 항공우주 산업에서 일반적으로 사용되는 직경인 6 mm로 설정되었으며, TiAlN 코팅된 WC Drill (YG-1, DREAM DRILL INOX DH452060)이 가공에 사용되었다. 스핀들(Spindle)의 회전속도는 2,122 RPM, 이송량(Feed Rate)은 169.77 mm/min로 총 10 mm 두께의 시편을 드릴링 하였다.

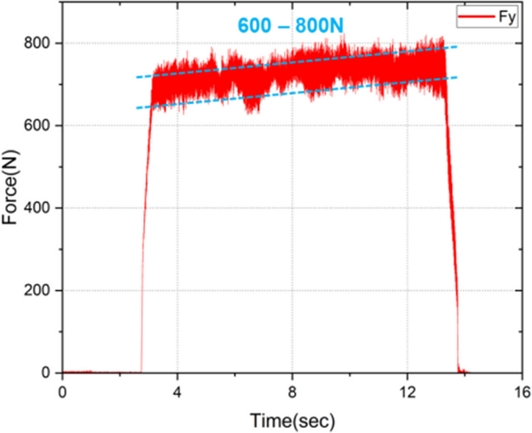

본 드릴링 실험의 가공 조건들은 이전에 수행된 Ti-6AL-4V 드릴링 실험을 기반으로 본 실험에서 동일하게 적용되었으며[22], 작업물의 기계적 성질과 사용된 공구의 세부정보는 Tables 2와 3, CNC에서 측정된 절삭력은 Fig. 4에 도시되었다.

이후 일반 CNC 드릴링을 통해 얻은 절삭력 데이터를 바탕으로 Lip Region+Chisel Region에 의한 절삭력 및 재료 제거량 당 절삭력(F_mmr, N/mm3) 모델링을 계산한다.

2.2 로봇드릴공정에 대한 물리 모델 설계

로봇 장비를 활용한 드릴 공정시험(Level 2)에서는 Level 1 CNC 드릴링과 동일한 Ti-6AL-4V 시편이 사용되었으며, 사용된 공구 또한 동일하다.

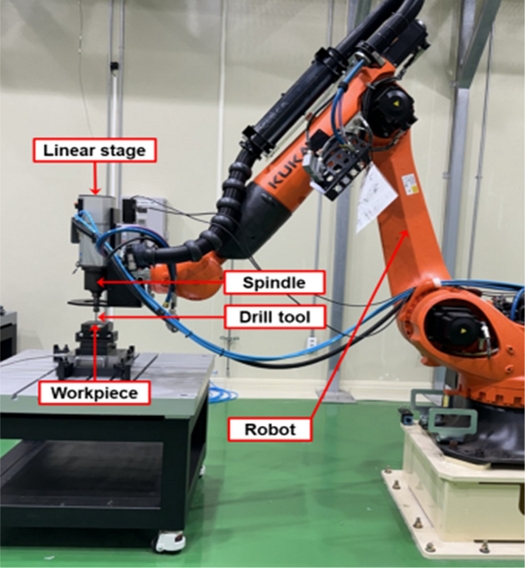

실험에 사용된 로봇은 KUKA KR 300 R2700 모델로 최대 3,150 mm의 작동범위를 가지며, 최대 300 kg까지 탑재 가능한 산업용 로봇이다. 또한 드릴링 공정을 위해 로봇 팔 끝 부위에 HSD사의 ES 929 선형 스테이지(Linear Stage)를 부착하여 스핀들 장착이 가능하게 하였다.

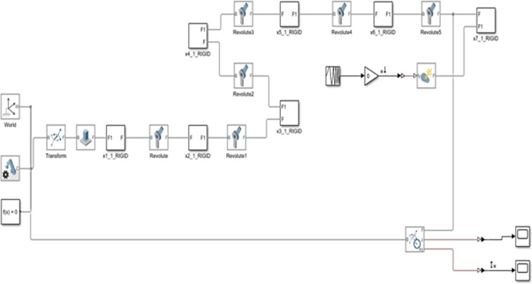

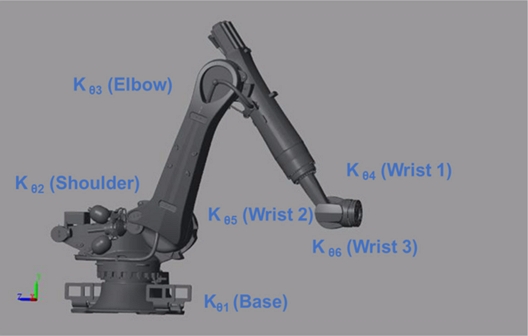

로봇 드릴 공정은 CNC 가공과 다르게 비교적 낮은 강성으로 인해 드릴날의 불안전성으로 인한 진동(Oscillation)이 쉽게 발생할 수 있다. 따라서 추가적으로 감쇠(Damping), 강성(Stiffness) 등을 고려하여야 한다. 감쇠 및 강성을 측정하기 위해선 로봇의 각 축 인자를 도출해야 하며, 인자도출을 위한 모달 테스트(Modal Test)를 수행하였다. 이후 로봇 인자를 알기 위해 모달 테스트한 결과를 기반으로 몸체(Body)와 회전 조인트(Revolute Joint)로 연결된 SIMSCAPE 예측 모델링을 생성하였다.

이후 각 회전 조인트에 감쇠 및 강성 값을 임의로 입력하였으며, Simulink x7 위치에서의 Input (N) 값과 Acceleration (m/s2)을 이용하여 선형(Linear) 분석을 수행하였다.

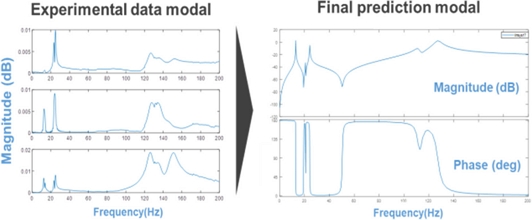

선형분석을 통한 주파수 응답(Frequency Response) 결과의 사인파(Sine Wave)를 Hz 증가를 통한 고유 주파수(Natural Frequency)를 분석했으며, 이후 조인트의 초기 강성(Initial Stiffness)을 Dumas[23]등의 연구에서 사용된 데이터를 입력한 후 변경하였다.

최종적으로 강성 값은 Table 4에 도시되었으며, Fig. 8을 통해 최종 예측 모달 결과를 확인할 수 있다.

3. 예측 결과

디지털 트윈 내에서 절삭력 연산이 요구되는 부분을 체적 메시(Volumetric Mesh)로 가정하고, 절삭력 연산이 요구되지 않는 부분을 표면 메시(Surface Mesh)로 가정하였다. 두 가지 이상 부분이 접촉되는 부분은 부울 연산(Boolean Operation)을 통해 재료 제거량(Volume, mm3)을 계산해냈다.

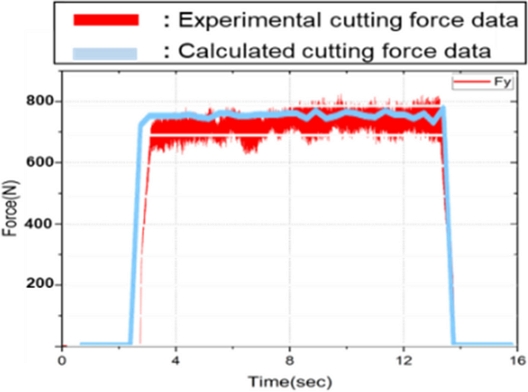

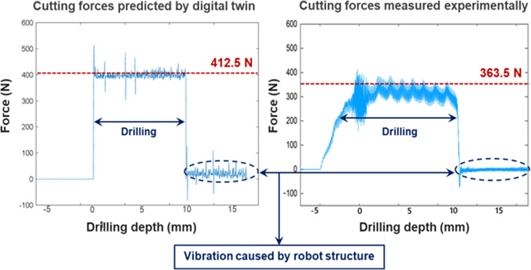

실험을 통해 재료 제거량 당 절삭력은 307.5 N/mm3/min으로 측정되었으며, 해당 값을 디지털 트윈 플랫폼 내에 입력하여 절삭력 예측을 수행하였다. 그 결과 Fig. 9에서와 같이 일반 장비에서 측정된 절삭력과 물리 모델을 통해 계산된 절삭력을 비교했을 때, 절삭력의 차이는 2% 이내로 높은 정확성을 보였다. 이는 로봇이 아닌 고강성이 확보된 CNC 장비에서 실험하였으므로, 공정 측정된 결과가 다른 영향 없이 측정되는 것으로 사료된다. 반면 로봇 장비를 활용한 드릴 공정 실험은 1,000 RPM의 스핀들 회전속도, 0.001 m/s의 이송속도로 드릴링 하였다. Thrust Force의 최대 포락선(Envelope) 평균값을 산출한 실험 및 예측 데이터 결과는 Fig. 11에 도시되었으며 실험 데이터의 경우 평균 363.5 N의 절삭력이 발생하였고 예측 데이터의 경우 412.5 N으로 13.5%의 에러율(Error Rate)을 가진다.

4. 가시화 성능 향상 모듈 개발

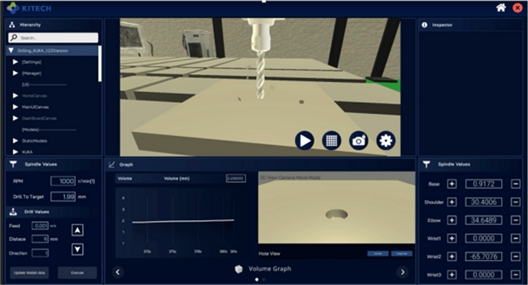

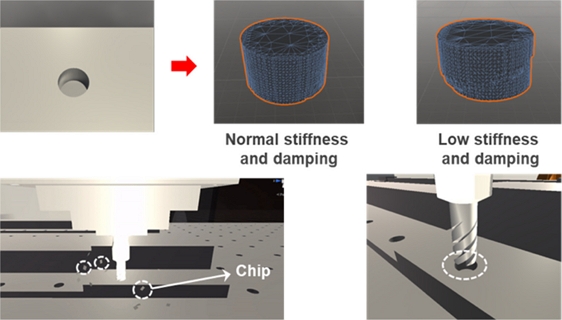

디지털 트윈 내의 로봇 드릴 공정을 통해 물리 모델 기반 절삭력 예측 성능을 검증하였다. 이를 기반으로 가상 모델에서 드릴 공정에 의해 재료가 제거되는 양과 이를 가시화하기 위한 성능향상 모듈을 개발하였다. 공구와 재료 접촉에 의해 발생하는 물리적 현상을 가상에서는 부울 연산을 통해 재료의 제거량을 계산하며, 로봇의 강성 및 감쇠에 의해 발생하는 진동을 가시화할 수 있도록 하였다.

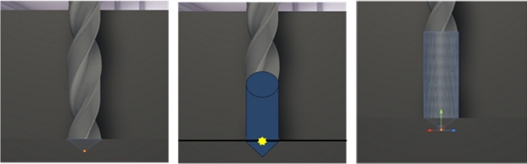

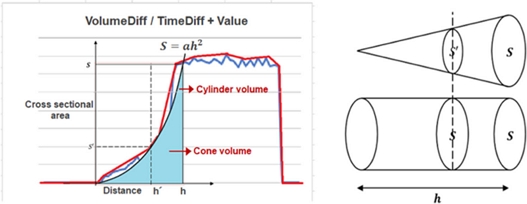

드릴 홀의 볼륨(Volume) 값을 구하기 위해서 Mesh의 각 삼각형을 구성하는 정점의 인덱스를 통해 삼각형의 부호를 포함하여 부피를 계산했다. 또한 볼륨 연산 시 시작단으로부터 최상단에 수렴하는 부분까지 기하급수적으로(Exponential) 절삭력이 증가하므로 이를 반영하기 위해서 원뿔형 Simple 모델을 개발하여 적용했다(Fig. 12). 드릴 Tip 부분은 서서히 증가하는 형태이므로 이를 원뿔형 모델로 대체할 수 있도록 내부 코드를 작성하였으며, 전체 드릴 홀이 생성 시 원기둥모델로 계산이 가능하도록 Fig. 13과 같이 재료 제거 볼륨 계산 알고리즘을 개발해 가시화 모델을 구성하였다.

5. 결론

로봇을 이용한 드릴 공정 시 절삭력 및 제품의 품질을 예측하기 위한 디지털 트윈 모델을 구성했다. 품질 예측을 위해서 절삭력 및 로봇 구조에 대한 물리 모델을 기반으로 디지털 트윈을 구성했으며, 디지털 트윈에서 연산을 위한 알고리즘(Algorithm)을 적용함으로써 실제 로봇 구조로 인한 드릴 절삭력의 예측값을 매우 유사하게 예측했다.

일반 장비에서 측정된 절삭력과 물리 모델을 통해 계산된 절삭력을 비교했을 때, 절삭력의 차이는 2% 이내로 높은 정확성을 확보했으며, 로봇 드릴 공정의 경우 로봇의 낮은 강성 대비 13.5%의 예측 정밀도를 달성하였다.

또한 가시화 모듈 개발을 통해 사용자가 재료제거 및 발생하는 칩(Chip)에 대해 인식할 수 있다(Fig. 14). 하지만 로봇의 낮은 강성으로 인해 절삭력에 대한 저항이 낮아짐에 따라 드릴 홀에 편차가 생성될 수 있기 때문에 디지털 트윈 내에서 절삭력 예측을 했을 때 거시적인 확인이 필요하며, 공구의 진동에 대해 정량화가 가능하도록 계산 기능이 추가될 예정이다.

NOMENCLATURE

| A : | Initial Yield Strength [MPa] |

| B : | Hardening Modulus [MPa] |

| C : | Strain Rate Sensitivity Coefficient |

| n : | Hardening Coefficient |

| m : | Thermal Softening Coefficient |

| ε : | Plastic Strain |

| : | Reference Plastic Strain Rate [s-1] |

| Tint : | Temperature of the Material |

| Tmelt : | Melting Point of the Material |

| T0 : | Material Initial Temperature |

| lAB : | Shear Length |

| w : | Cutting Lip Length of Drill Bit |

| θ : | The Angle between the Shear Area and the Resulting Force |

| λ : | Friction Angle |

| E* : | Equivalent Young’s Modulus of the Workpiece Material |

| vp : | Poisson’s Ratio of the Workpiece Material |

| f(t) : | Instantaneous Feed Rate at the Chisel Edge |

| Pcut : | Plough Effective Cutting Force [N] |

| Pthrust : | Plough Effective Thrust Force [N] |

| Fchi : | Indentation Force from the Chisel Edge [N] |

| lchi : | Length of the Chisel Edge |

| kchi : | Coefficient of the Chisel Edge |

Acknowledgments

본 논문은 2024년 한국생산기술연구원의 청정생산시스템핵심기술연구사업의 지원을 받아 수행하고 있는 ‘미래 산업환경 대응 홀로닉 생산시스템 기술 개발(EO240002)’ 과제에서 수행된 연구임.

REFERENCES

-

Liu, M., Fang, S., Dong, H., Xu, C., (2021), Review of digital twin about concepts, technologies, and industrial applications, Journal of Manufacturing Systems, 58, 346-361.

[https://doi.org/10.1016/j.jmsy.2020.06.017]

-

Botín-Sanabria, D. M., Mihaita, A.-S., Peimbert-García, R. E., Ramírez-Moreno, M. A., Ramírez-Mendoza, R. A., Lozoya-Santos, J. D. J., (2022), Digital twin technology challenges and applications: a comprehensive review, Remote Sensing, 14(6), 1335.

[https://doi.org/10.3390/rs14061335]

-

Tao, F., Cheng, J., Qi, Q., Zhang, M., Zhang, H., Sui, F., (2018), Digital twin-driven product design, manufacturing and service with big data, The International Journal of Advanced Manufacturing Technology, 94, 3563-3576.

[https://doi.org/10.1007/s00170-017-0233-1]

-

Hu, L., Nguyen, N.-T., Tao, W., Leu, M. C., Liu, X. F., Shahriar, M. R., Al Sunny, S. N., (2018), Modeling of cloud-based digital twins for smart manufacturing with MT connect, Procedia Manufacturing, 26, 1193-1203.

[https://doi.org/10.1016/j.promfg.2018.07.155]

-

Glaessgen, E., Stargel, D., (2012), The digital twin paradigm for future NASA and US air force vehicles, Proceedings of the 53rd Structures, Structural Dynamics, and Materials Conference: Special Session on the Digital Twin, 1-14.

[https://doi.org/10.2514/6.2012-1818]

-

He, B., Bai, K. J., (2021), Digital twin-based sustainable intelligent manufacturing: a review, Advances in Manufacturing, 9(1), 1-21.

[https://doi.org/10.1007/s40436-020-00302-5]

-

Gbededo, M. A., Liyanage, K., Garza-Reyes, J. A., (2018), Towards a life cycle sustainability analysis: a systematic review of approaches to sustainable manufacturing, Journal of Cleaner Production, 184, 1002-1015.

[https://doi.org/10.1016/j.jclepro.2018.02.310]

-

Koren, Y., Gu, X., Badurdeen, F., Jawahir, I. S., (2018)., Sustainable living factories for next generation manufacturing, Procedia Manufacturing, 21, 26-36.

[https://doi.org/10.1016/j.promfg.2018.02.091]

-

Bu, Y., Liao, W., Tian, W., Zhang, J., Zhang, L., (2017), Stiffness analysis and optimization in robotic drilling application, Precision Engineering, 49, 388-400.

[https://doi.org/10.1016/j.precisioneng.2017.04.001]

-

Frommknecht, A., Kuehnle, J., Effenberger, I., Pidan, S., (2017), Multi-sensor measurement system for robotic drilling, Robotics and Computer-integrated Manufacturing, 47, 4-10.

[https://doi.org/10.1016/j.rcim.2017.01.002]

-

Miyake, Y., Kondo, Y., (2022), A study on new machining method applied to a collaborative robot for drilling, Robotics and Computer-integrated Manufacturing, 78, 102409.

[https://doi.org/10.1016/j.rcim.2022.102409]

-

Atkinson, J., Hartmann, J., Jones, S., Gleeson, P., (2007), Robotic drilling system for 737 aileron (Report No. 2007-01-3821), SAE Technical Paper.

[https://doi.org/10.4271/2007-01-3821]

-

Zhu, W., Qu, W., Cao, L., Yang, D., Ke, Y., (2013), An off-line programming system for robotic drilling in aerospace manufacturing, The International Journal of Advanced Manufacturing Technology, 68, 2535-2545.

[https://doi.org/10.1007/s00170-013-4873-5]

-

DeVlieg, R., Feikert, E., (2008), One-up assembly with robots (Report No. 2008-01-2297), SAE Technical Paper.

[https://doi.org/10.4271/2008-01-2297]

- Zhang, H., Wang, J., Zhang, G., Gan, Z., Pan, Z., Cui, H., Zhu, Z., (2005), Machining with flexible manipulator: toward improving robotic machining performance, Proceedings of the 2005 IEEE/ASME International Conference on Advanced Intelligent Mechatronics, 1127-1132.

-

Zhu, W., Mei, B., Yan, G., Ke, Y., (2014), Measurement error analysis and accuracy enhancement of 2D vision system for robotic drilling, Robotics and Computer-integrated Manufacturing, 30(2), 160-171.

[https://doi.org/10.1016/j.rcim.2013.09.014]

-

Olsson, T., Haage, M., Kihlman, H., Johansson, R., Nilsson, K., Robertsson, A., Björkman, M., Isaksson, R., Ossbahr, G., Brogårdh, T., (2010), Cost-efficient drilling using industrial robots with high-bandwidth force feedback, Robotics and Computer-integrated Manufacturing, 26(1), 24-38.

[https://doi.org/10.1016/j.rcim.2009.01.002]

-

Schneider, U., Drust, M., Ansaloni, M., Lehmann, C., Pellicciari, M., Leali, F., Gunnink, J. W., Verl, A., (2016), Improving robotic machining accuracy through experimental error investigation and modular compensation, The International Journal of Advanced Manufacturing Technology, 85, 3-15.

[https://doi.org/10.1007/s00170-014-6021-2]

- Kim, D. M., (2017), Enhancement of tool-life of hard turning process via cryogenic coolant and micropatterned insert, Ph.D. Thesis, UNIST.

-

Fischer-Cripps, A. C., (1999), The Hertzian contact surface, Journal of Materials Science, 34(1), 129-137.

[https://doi.org/10.1023/A:1004490230078]

-

Yang, H., Ding, W., Chen, Y., Laporte, S., Xu, J., Fu, Y., (2019), Drilling force model for forced low frequency vibration assisted drilling of Ti-6Al-4V titanium alloy, International Journal of Machine Tools and Manufacture, 146, 103438.

[https://doi.org/10.1016/j.ijmachtools.2019.103438]

-

Choe, J.-H., Ha, J. J., Kim, J., Kim, D. M., (2023), Surface characteristics and residual stress variation in semi-deep hole machining of Ti-6Al-4V ELI with low-frequency vibration-assisted drilling, Journal of Manufacturing and Materials Processing, 7(6), 209.

[https://doi.org/10.3390/jmmp7060209]

-

Dumas, C., Caro, S., Garnier, S., Furet, B., (2011), Joint stiffness identification of six-revolute industrial serial robots, Robotics and Computer-integrated Manufacturing, 27(4), 881-888.

[https://doi.org/10.1016/j.rcim.2011.02.003]

M.Sc. candidate in the Department of Energy System, Korea Institute of Industrial Technology. His research interest is precision engineering.

E-mail: hajh@kitech.re.kr

Ph.D. in the Department of Energy System, Korea Institute of Industrial Technology. His research interest is precision engineering.

E-mail: dkim0707@kitech.re.kr