시계열 데이터를 이용한 인공신경망 기반 공작기계 가공상태 모니터링

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Autumn Conference in 2023

Abstract

In order to monitor the machining status of a machine tool, it is necessary to measure the signal of the machine tool and establish the relationship between the machining status and the signal. One effective approach is to utilize an AI-based analysis model. To improve the accuracy and reliability of AI models, it is crucial to identify the features of the model through signal analysis. However, when dealing with time series data, it has been challenging to identify these features. Therefore, instead of directly applying time series data, a method was used to extract the best features by processing the data using techniques such as RMS and FFT. Recently, there have been numerous reported cases of designing AI models with high accuracy and reliability by directly applying time series data to find the best features, particularly in the case of AI models combining CNN and LSTM. In this paper, time series data obtained through a gap sensor are directly applied to an AI model that combines CNN, LSTM, and MLP (Multi-Layer Perceptron) to determine tool wear. The machine tool and tool status were monitored and evaluated through an AI model trained using time series data from the machining process.

Keywords:

Machine tool, Time series data, Artificial neural network, Convolution neural network, Long short-term memory키워드:

공작기계, 시계열 데이터, 인공신경망, 합성곱 신경망, 장단기 메모리1. 서론

공작기계의 가공 시 발생하는 문제(공구 파손, 공구 마모 등)를 예측하기 위해 가공 상태를 모니터링할 필요성이 높아지고 있다. 공구 파손의 식별 외에 공구 마모 상태를 검사하고 공구 마모 발생을 줄여 공구의 수명을 연장하기 위한 해결책을 찾기 위해 공구 모니터링(Tool Monitoring) 개발이 이루어졌다. 가공중 공구와 피삭재의 상호작용으로 인해 절삭 공구의 날카로운 모서리가 변형되거나 손상되는 것을 공구 마모라고 한다. 공구 마모로 인한 제품 품질 저하와 잦은 공구 교체로 인한 제품 원가 상승은 난삭재 가공의 주요 과제이다. 제조 과정에서 절삭 공구의 고장은 비용과 유지 관리 시간을 증가시키고 생산 속도를 감소시킨다. 공구 모니터링은 공정 중 공구 상태를 모니터링 하는 간접적인 방법이 많이 사용되며, 이는 주기적으로 공구 상태를 나타내는 특정 가공 파라미터를 측정하여 가공 중 공구 상태를 모니터링하는 방법이다[1,2]. 가공 부하와 토크를 측정하는 공구동력계, 진동 신호를 측정하는 가속도계, 공구 상태와 밀접한 관계를 유지하는 주축의 출력 및 모터 전류를 측정하는 전류센서와 같이 센서를 사용하여 수행되는 경우가 많다. 특정 파라미터에 의존하지 않는 다중 센서의 적용으로 공구 조건에 따른 다양한 가공 신호를 측정할 수 있다[3]. 일반적으로 가공 중 센서에서 얻은 데이터 신호는 대량이고 복잡해서 분석하기 어렵다. 데이터 마이닝(Mining)은 빅 데이터의 유익한 패턴(Feature)을 추출할 때 자주 사용되는 개념이다. 데이터 마이닝 프로세스는 데이터 수집부터 시각화까지 여러 단계에 걸쳐 대량의 데이터 세트로부터 가치 있는 정보를 추출한다. 데이터 마이닝 기법은 대상 데이터 세트를 설명하고 이에 대한 예측을 수행하는 데 사용된다[4].

데이터 기반 지능형 고장 진단에서 센서의 설치와 머신러닝(Machine Learning)의 적용을 결합하여 공구 모니터링에 대한 다양한 연구가 수행되었다. 가속도계, 공구동력계 및 클래식 머신 러닝 모델은 진동 신호와 동력을 측정하고 공구의 상태를 예측하는 작업을 수행하는 데 적용되었다[5-8]. 가속도계, 공구동력계, 주축의 출력 및 모터 전류의 데이터 신호를 분석하기 위해 역전파(Backpropagation), 피드포워드 역전파 신경망(Neural Network, NN), 적응적 공명 이론(ART2) 및 방사형 기저 함수(RBF)와 같은 수많은 신경망 알고리즘이 사용되었다[9-11].

이와 같이 가공상태 모니터링을 위해 인공 지능(Artificial Intelligence, AI) 기반 분석 모델을 적용하는 방법이 연구되고 있으며, AI 모델의 정확도와 신뢰성을 높이기 위해서는 신호 분석을 통해 모델의 유익한 패턴을 찾는 것이 중요하다. 가공 중센서에서 얻은 신호는 대량의 복잡한 시계열 데이터로 패턴을 찾는 데 어려움 많다. 따라서 시계열 데이터의 경우 RMS, FFT등의 기법으로 데이터를 가공하여 적합한 패턴을 찾아내어 학습시키는 방법을 사용하고 있다[12-15]. 하지만 이러한 방법들은 데이터 변환 및 변환 기법에 따른 모델 테스트 등이 필요하며, 데이터 변환 방법에 따른 AI모델의 정확도에 대한 검증을 위해 추가적인 자원이 소요된다[16]. 또한 기존 머신러닝 방법은 가공 시 획득한 센서의 신호인 시계열 데이터를 RMS나 FFT 등으로 1차 가공을 한 이후에 학습을 수행하여 특징을 추출하고 그 특징을 기반으로 모델을 생성하는 것으로 실시간 데이터를 모니터링 하기에 부적합한 단점이 있다.

최근 CNN (Convolution Neural Network)과 LSTM (Long Short-term Memory)을 결합한 AI 모델의 경우 시계열 데이터를 직접 적용하여 최상의 특징을 찾아서 정확도와 신뢰성이 높은 AI 모델을 설계한 사례가 많이 보고되었다[17-19]. 따라서 본 논문에서는 공작기계의 가공 상태에 따라 변동하는 주축의 변위를 갭센서를 통해 시계열 데이터로 수집하고, 이를 CNN, LSTM, MLP (Multi-layer Perceptron)을 결합한 AI 모델에 직접 적용하여 가공에 따른 공구 마모를 판별하는 다중클래스 분류를 위한 AI 모델을 학습시켰다. 학습된 AI 모델에 대해 공구 마모와 가공 중 신호 간의 관계를 이용하여 평가하였다. 또한 시계열 데이터를 가공하여 유익한 패턴을 찾아내어 학습 시키는 방법을 사용한 머신러닝 결과와 시계열 데이터를 직접 적용한 딥러닝(Deep Learning) 결과의 비교 분석을 수행하였다. 본 논문에서 제안한 딥러닝을 사용한 AI 모델은 동일한 데이터를 이용하여 학습한 머신러닝 방법과 모델 정확도를 비교하였다.

2. 머신러닝과 딥러닝

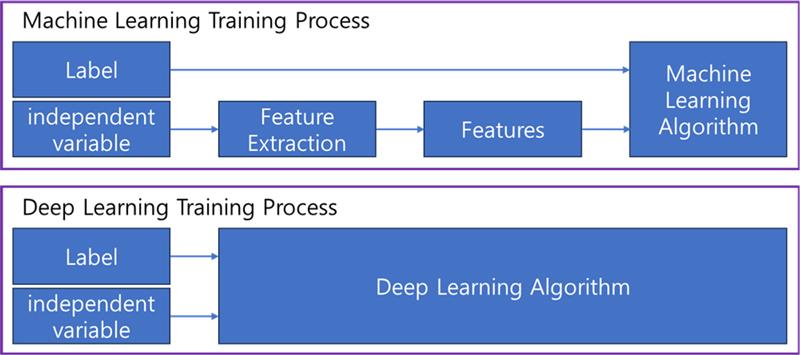

Fig. 1에서 머신러닝과 딥러닝의 학습과정을 보여준다. 머신러닝은 레이블과 독립변수로 이루어진 데이터를 가공해서 유익한 패턴을 찾아내고 이를 이용하여 학습을 진행한다. 딥러닝은 학습데이터에서 유익한 패턴을 추천 및 선택하는 과정까지도 같이 학습시킨다.

2.1 머신러닝

머신러닝은 센서에서 얻은 신호를 알고리즘에 학습시켜 데이터 획득 작업을 수행하기 위한 매체로 사용되는 경우가 많다. 경우에 따라 머신러닝으로 학습하기 전에 센서 신호의 데이터를 통계 모델로 특성화 한다. 머신러닝에서 학습은 지도 학습, 비지도 학습, 준지도 학습, 능동적 학습으로 분류할 수 있다. 지도 학습은 학습 중 감독이 훈련 데이터 세트의 레이블이 지정된 표본을 기반으로 하는 분류 작업으로 잘 알려져 있다[4]. 머신러닝의 이러한 고전적 모델 중에는 서포트 벡터 머신(Support Vector Machine, SVM), k-최근접 이웃(k-Nearest Neighbor, k-NN), 의사결정 트리(Decision Tree, DT), 랜덤 포레스트(Randon Forest, RF), 로지스틱 회귀(Logistic Regression, LR) 및 판별 분석(Discriminant Analysis, DA) 이 포함된다[20,21].

2.2 딥러닝

딥러닝은 대체로 구조화된 데이터와 독립적인 경우가 많다. 딥러닝을 수행하는 것은 대규모의 복잡한 데이터를 처리할 때 예측 및 설명하기에는 유리하지만, 접근 방식은 연구자들에게 여전히 어려운 과제로 남아 있다[22]. 따라서 대규모 데이터를 분석할 때 딥러닝의 관계와 기능을 이해하는 것이 중요하다. 최근 딥러닝 알고리즘은 CNN과 LSTM을 통해 비약적으로 발전하였다.

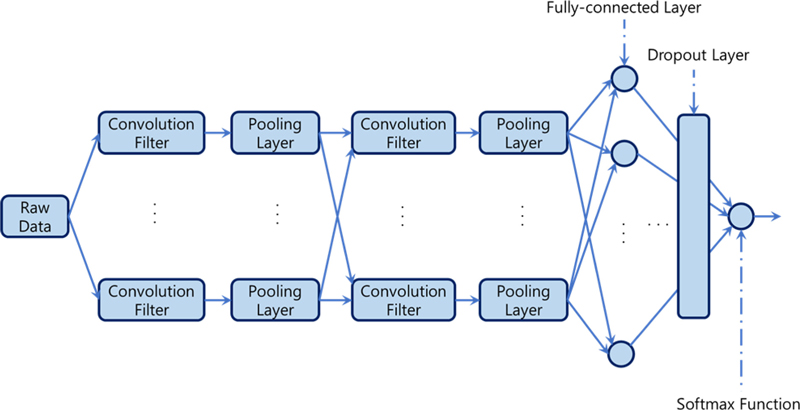

CNN은 컴퓨터 비전 애플리케이션을 위해 탄생한 방법이다[23]. Fig. 2에 CNN의 구조를 보여준다. CNN 모델의 구조는 기능이 추출되어 활성화 함수를 통해 전달되는 기능 맵에 저장되는 컨볼루션 레이어를 기반으로 한다. 그 후, 특징 맵의 차원을 줄여 과적합을 방지하기 위해 풀링 레이어를 적용한다. 완전 연결 레이어와 드롭아웃 레이어를 거쳐 소프트맥스 함수를 통해 다중 클래스 분류를 수행한다.

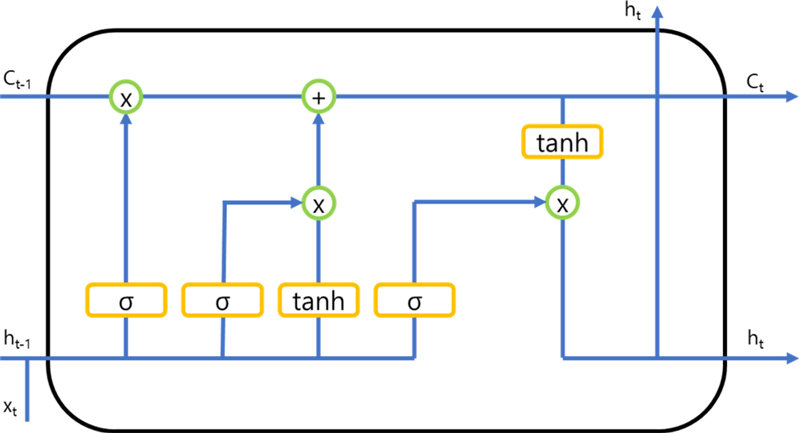

RNN (Recurrent Neural Network)의 역전파 과정에서 시계열 데이터의 길이가 길어질수록 기울기 소실(Gradient Vanishing)과 기울기 폭주(Gradient Explode) 문제가 해결되지 않고, 시간의 간극이 넓을수록 영향력이 줄어드는 것을 고려해 Fig. 3과 같이 LSTM이 고안되었다[24]. LSTM은 망각 게이트와 입력 게이트 등을 이용해 정보를 기억할지 말지, 얼마만큼 사용할지 등을 정하기 때문에, 비교적 과거의 정보를 효과적으로 전달할 수 있다.

다층 퍼셉트론은 입력(Input)과 출력층(Output Layer)에 한개 이상의 완전 연결 은닉층(Hidden Layer)를 추가하고, 각 은닉층(Hidden Layer)의 결과에 활성화 함수(Activation Function)를 적용하는 것이며, 일반적으로 사용되는 활성화 함수는 ReLU 함수, Sigmoid 함수, Tanh 함수가 있습니다.

3. 가공 시험

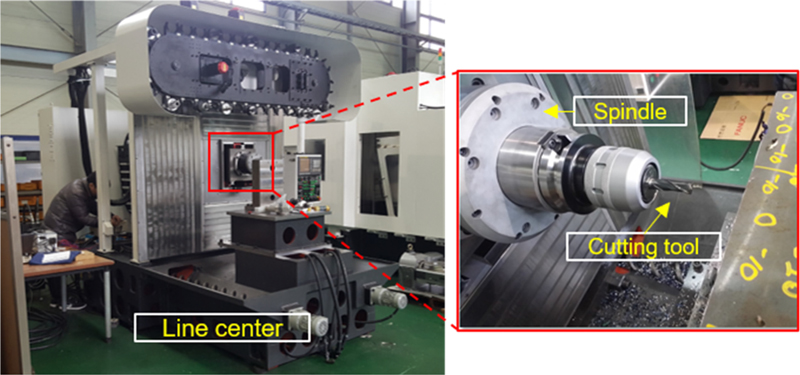

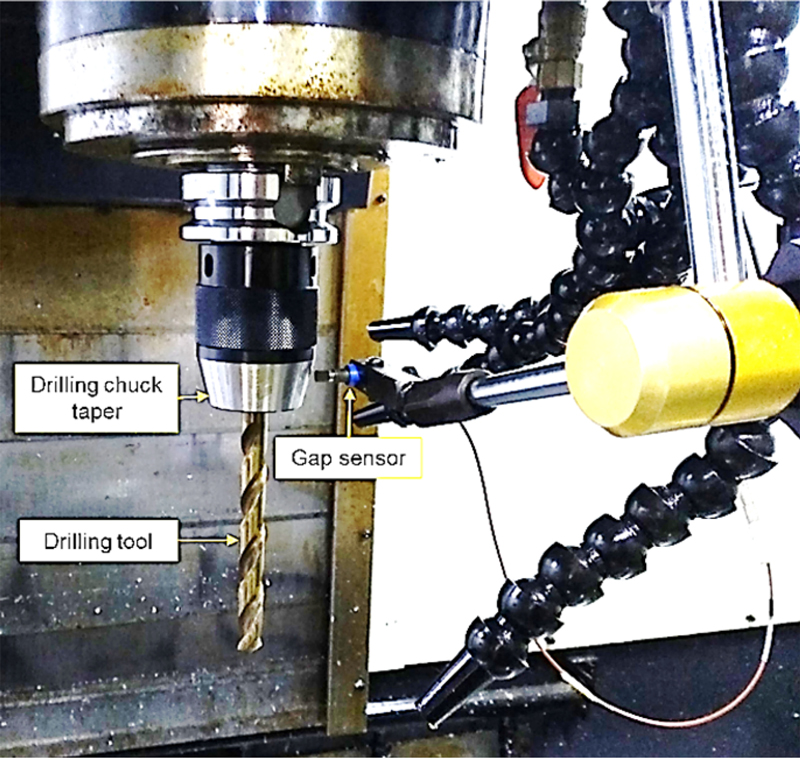

공작기계의 가공 상태 모니터링을 위한 AI 모델의 개발을 위해 드릴링 가공 시험을 수행하고 가공 중 신호를 측정하였다[16]. 드릴링 가공 공정은 Fig. 4와 같이 공작 기계에서 수행되었다. 가공은 윤활 없이 수행되었으며 직경 9 mm 드릴을 사용하여 고속도공구강(HSS)에 깊이 30 mm 구멍을 가공하였다.

절삭공구가 장착되는 공작기계의 주축에 Fig. 5와 같이 AECPF-03 갭 센서를 장착하였다. AEC-55 변환기와 함께 측정 범위가 0-2 mm이고 출력 범위가 ±5 V(0.2 mm/V)인 갭 센서가 사용되었다. 노이즈로 인한 측정 신호의 오차를 최소화하기 위해 갭 센서를 주축과 접촉하지 않는 위치에 고정했으며, 가공 시런아웃으로 인한 스핀들의 비정상적인 움직임은 스핀들의 테이퍼 부분에 위치한 갭 센서에 의해 측정되었다.

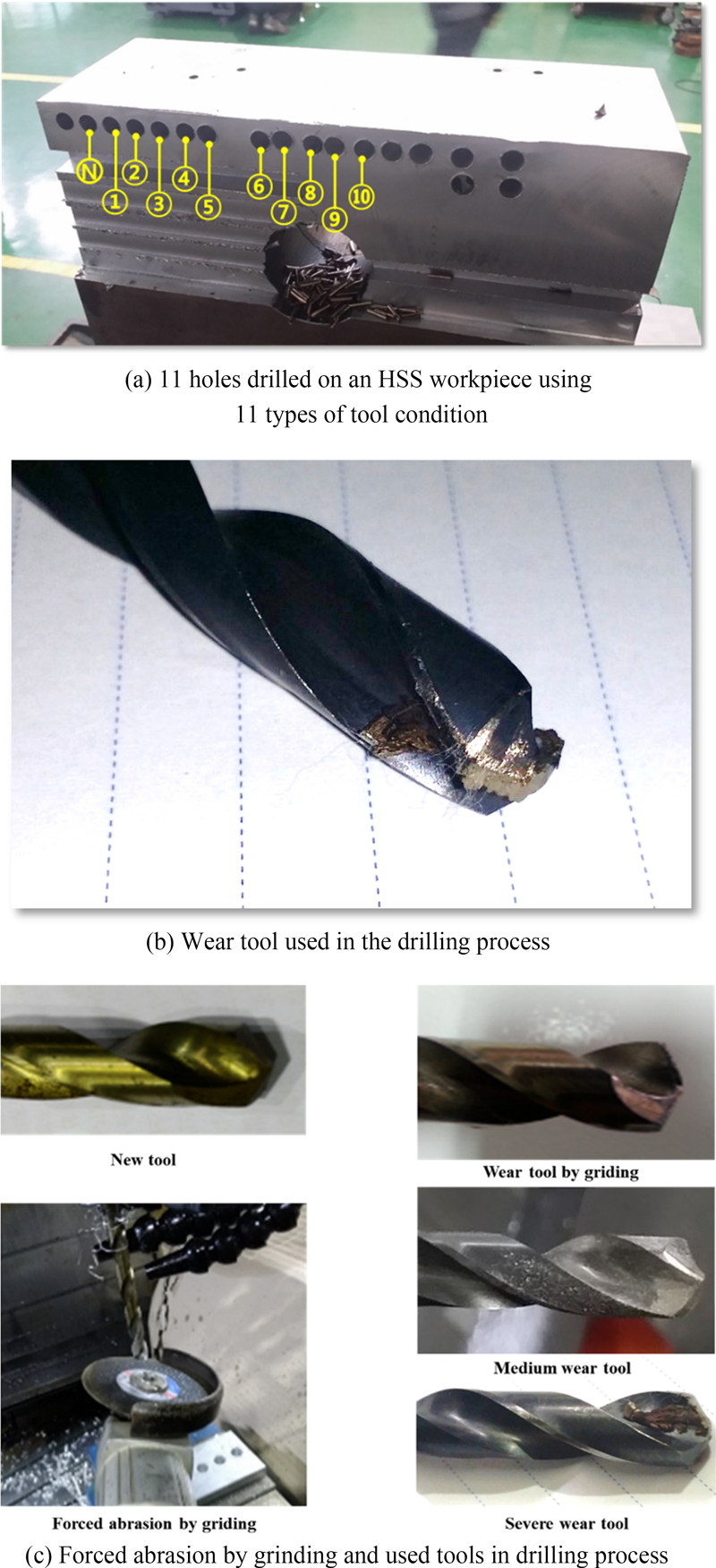

공구 마모에 따른 가공 특성 신호를 얻기 위해 새 공구, 가벼운 마모, 보통 마모, 심한 마모 등 조건이 다른 11종의 드릴 공구를 가공 공정에 사용하였다. 새 공구를 이용하여 가공을 진행한 후 공구를 임의로 연마 가공하여 공구의 상태를 악화시켜 11개의 공구 조건을 생성하였다. 마모에 대한 정량적인 수치는 제시하지 않았지만, 하나의 공구에 대해서 강제 마모를 주어서 각각의 공구 상태에서 가공을 진행함으로써 11가지 측정 데이터를 생성하였다. 첫 번째 공구는 새 공구인 반면 두 번째 드릴 공구에서 열한 번째 드릴 공구로 갈수록 마모의 정도가 심해졌다. 치즐 날이 마모된 드릴 공구는 약간 마모된 공구(드릴 공구 번호 1, 2, 3)로 분류되었고, 치즐 날과 프랭크 마모가 공구에 있을 때 드릴 공구는 중간 정도 마모된 것으로 간주되었다(드릴 공구 번호 4, 5, 6). 또한 치핑 초기에는 마모가 심한 드릴 공구(드릴 공구 번호 7, 8, 9)에서 치즐 날과 프랭크 마모가 심한 반면, 심한 치핑 및 프랭크 마모는 드릴 공구 번호 10의 마모 상태(심한 마모)였다.

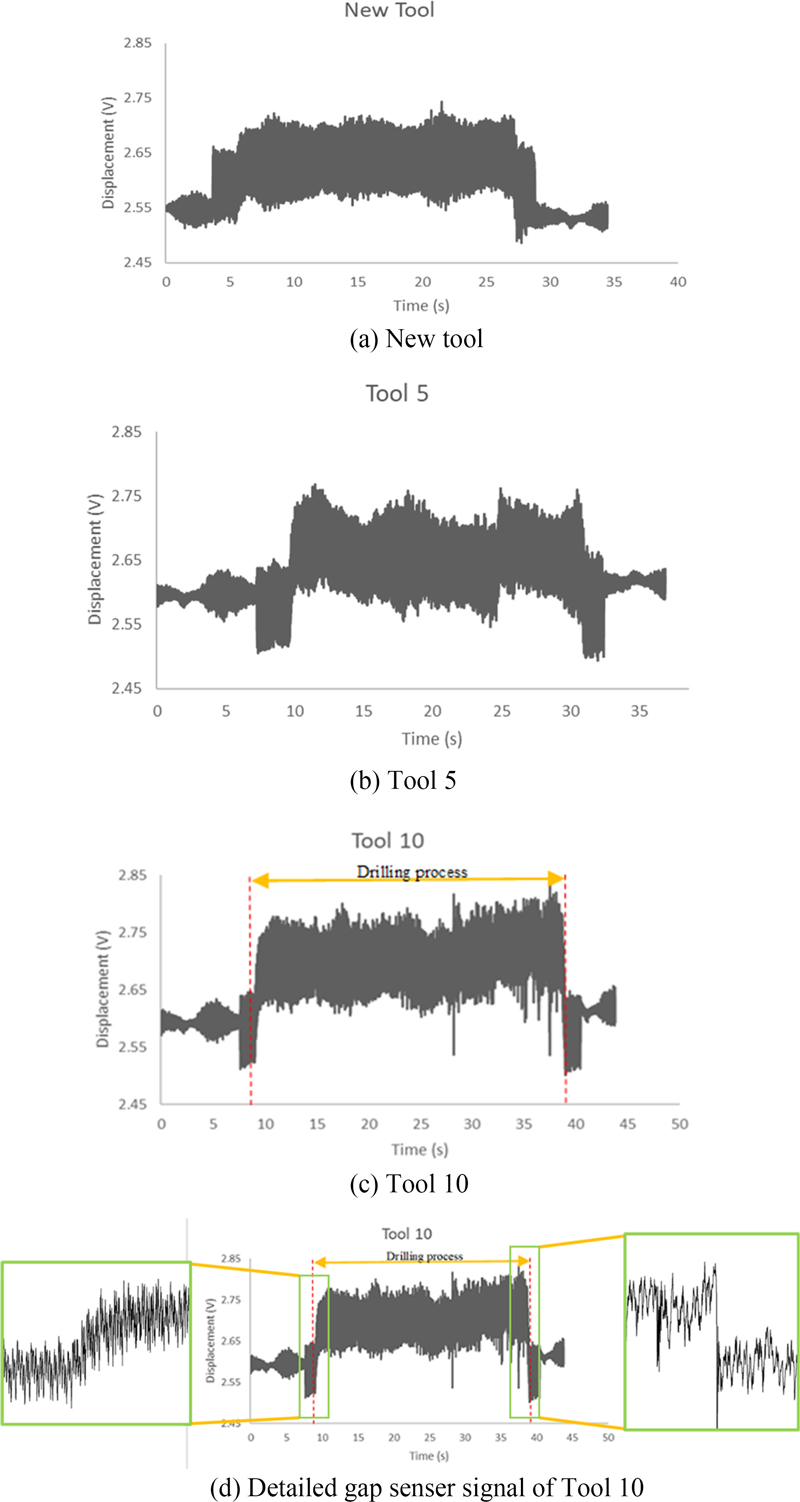

각 공구를 이용하여 Fig. 6(a)와 같이 드릴링 가공을 실행하였으며, 이때 갭 센서를 사용하여 가공 신호를 측정하였다. Fig. 6(b)는 드릴링 공정에 사용한 마모된 공구를 보여준다. 공구의 마모 상태에 대한 이해를 돕기 위해 Fig. 6(c)와 같이 새 공구, 강제 마모를 주기 위한 공구 연마, 연마 후 공구, 중간 마모된 공구, 심한 마모된 공구에 대한 그림을 나타내었다. Fig. 7은 동일한 드릴링 공정을 다른 종류의 공구를 사용하여 수행할 때 측정된 갭 센서의 신호를 보여준다. 갭센서의 측정 범위는 0-5 V(0-1 mm)이며, 여기서 각 전압은 0.2 mm(0.2 mm/V)에 해당한다. Fig. 7(d)와 같이 갭 센서의 신호에서 가공의 시작과 끝에서 변화하는 신호를 볼 수 있었으며, 이를 기준으로 실제 가공이 진행되었을 때의 신호를 분리하여 학습을 위한 데이터로 사용하였다. 각각의 공구 조건에 따른 가공 신호의 차이가 정량적으로 명확하게 나타나지는 않았지만, 머신러닝과 딥러닝의 학습을 통해서 가공 신호와 공구 상태에 따른 상관관계를 도출하였다.

4. 데이터 해석 방법

4.1 머신러닝 기법을 통한 해석

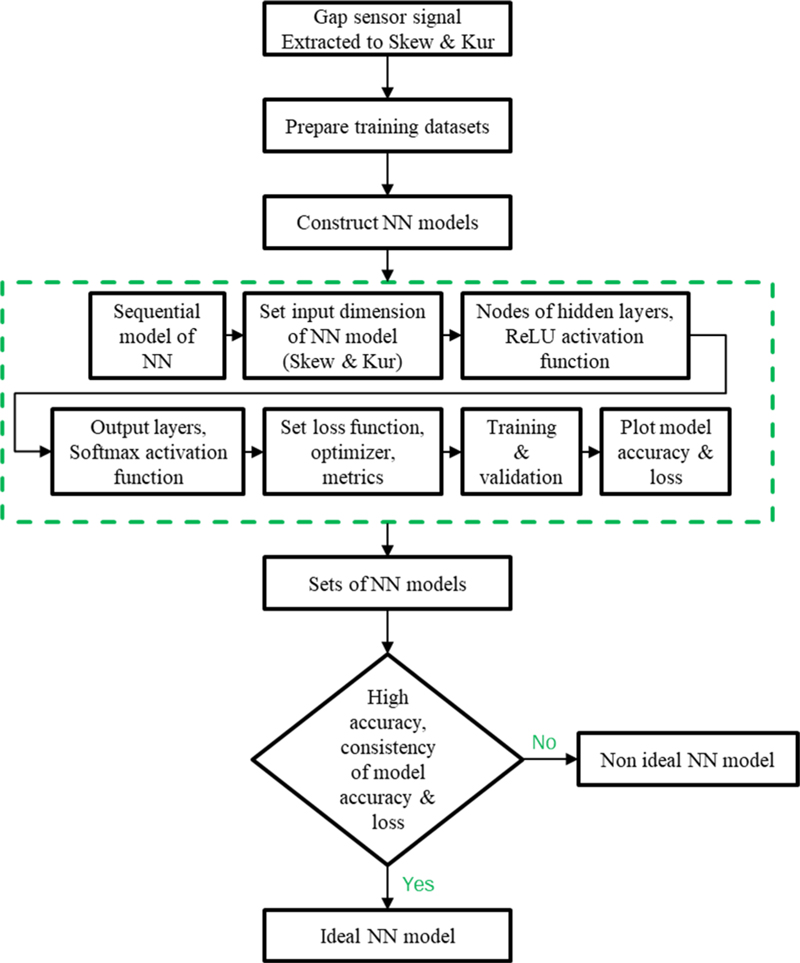

가공 시 측정한 시계열 데이터를 머신러닝으로 학습하기 위해 데이터의 전처리를 실행하였다. 유익한 패턴을 찾기 위해 가공 공구에 따른 갭 센서의 신호를 왜도(Skewness)와 첨도(Kurtosis)로 변환하여 데이터를 가공하였다. 가공한 데이터를 입력 값으로 적용하여 다층 퍼셉트론을 구성하고 학습 데이터 70%와 시험 데이터 30%로 학습 및 시험을 실행했으며, 공구 마모 판별에 대한 정확도 결과를 평가하였다. Fig. 8에서 시계열 데이터를 왜도와 첨도로 변환하여 머신러닝으로 학습하기 위한 해석 과정을 나타내었다.

머신러닝을 위해 다층 퍼셉트론을 적용하여 에포크와 히든레이어 개수, 노드 개수를 변경하면서 AI 모델을 생성 및 검토 하였으며 Table 1에서 보여주는 것처럼 정확도가 80% 이상인 경우(11개)를 찾아내었다.

4.2 딥러닝 기법을 통한 해석

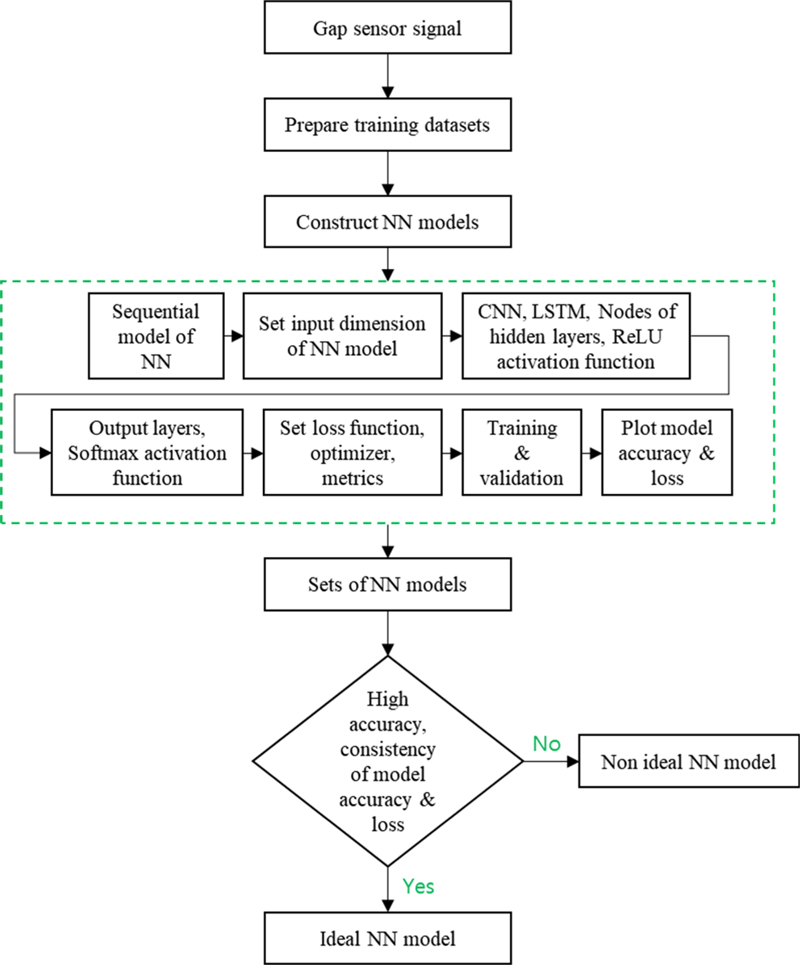

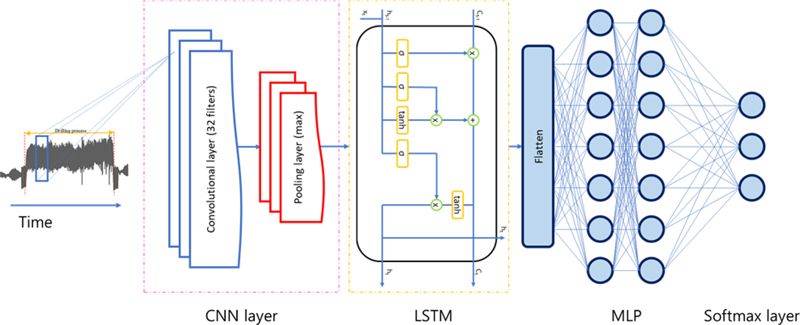

가공 시 측정한 시계열 데이터를 딥러닝으로 학습하기 위한 해석 과정을 Fig. 9에 나타내었다. 유익한 패턴의 추출 없이 시계열 데이터를 직접 적용하기 위해 CNN과 LSTM, 다층 퍼셉트론을 결합한 AI 알고리즘을 설계하였으며, Fig. 10과 같이 1D-CNN과 LSTM, 다층 퍼셉트론을 결합하여 딥러닝으로 다중 클래스 분류를 수행하였다. CNN, LSTM은 딥러닝에서 주로 사용되는 학습기법으로 CNN은 이미지의 분류에 강점을 가지고 있고, LSTM은 시계열 데이터의 학습에 강점을 가지고 있다. 본 논문에서는 학습을 위해 사용한 시계열 데이터를 이미지화하여 CNN을 거쳐 분류된 데이터를 다시 LSTM을 통해 학습함으로써 머신러닝의 NN (Neural Network) 및 MLP (Multi-layer Perceptron)의 단독 사용에 비해 학습 변수의 수를 줄일 수 있으므로 학습에 소요되는 시간을 절약할 수 있다. 본 논문에서는 공구 마모를 판별하는 다중 클래스 분류를 위한 AI 모델에 대해 학습 및 시험을 실행했으며, 공구 마모 판별에 대한 정확도 결과를 평가하였다. 본 논문에서 제안한 AI 기법은 시계열 데이터를 CNN, LSTM, MLP를 조합한 알고리즘에 직접 적용하여 학습을 수행함으로써 AI 모델을 생성하는 방법이다. 따라서 제안한 AI 기법은 가공 시 발생하는 센서의 신호를 생성된 AI 모델을 이용하여 공구 마모를 판별하기 위한 모니터링에 적합한 장점이 있다. 본 논문에서는 실험 데이터를 이용하여 공구의 마모를 예측할 수 있는 AI 모델을 개발하는 것에 의의를 두고 있으며, 기존 실험데이터의 80%는 학습 데이터로 사용하여 AI 모델을 생성하고 20%의 실험 데이터를 이용하여 검증을 진행하였다.

5. 해석 결과

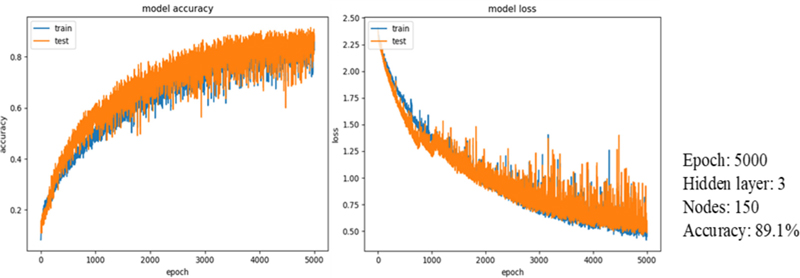

머신러닝을 이용한 다중클래스 분류의 결과 11개의 MLP 모델 중 에포크 5000, 히든 레이어 3개, 노드 200개인 경우가 정확도가 높고 Fig. 11과 같이 반복 학습 중 손실과 정확도 그래프가 안정적이었다. 본 논문에 적용한 머신러닝 방법은 다양한 머신러닝 방법 중 공구의 마모상태를 판별하는 데 우수한 결과를 보여주었던 사례를 기반으로 선정하였으며, 최종적으로 에포크수, 히든 레이어 및 노드 수에 따른 AI 모델의 정확도 및 성능을 비교하여 최적의 AI 모델을 도출하였다.

하지만 Table 1에서 나타난 것처럼 90% 이상 높은 정확도를 얻으려면 더 많은 반복 학습이 필요하다는 것을 알 수 있다. Fig. 12는 머신러닝으로 학습한 모델에 대해 실제 데이터와 예측데이터를 비교한 혼돈행렬 결과를 보여준다.

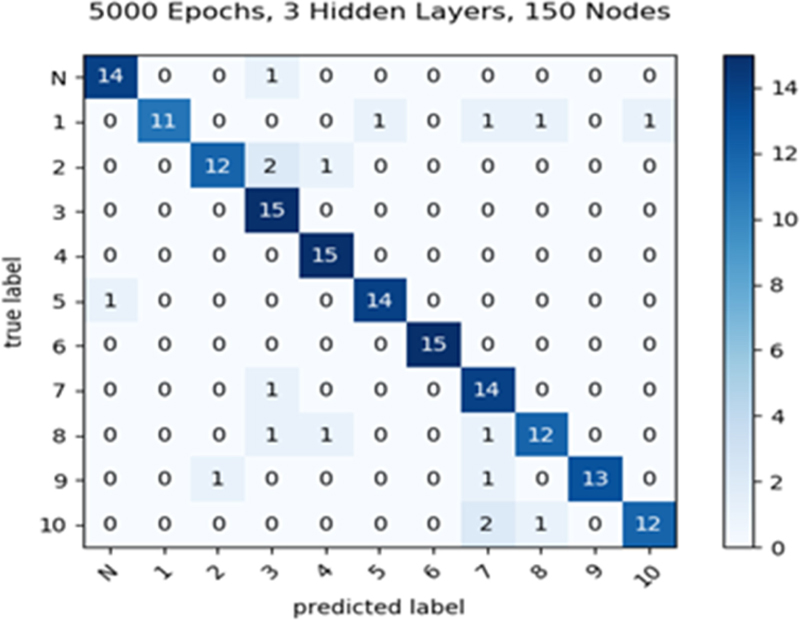

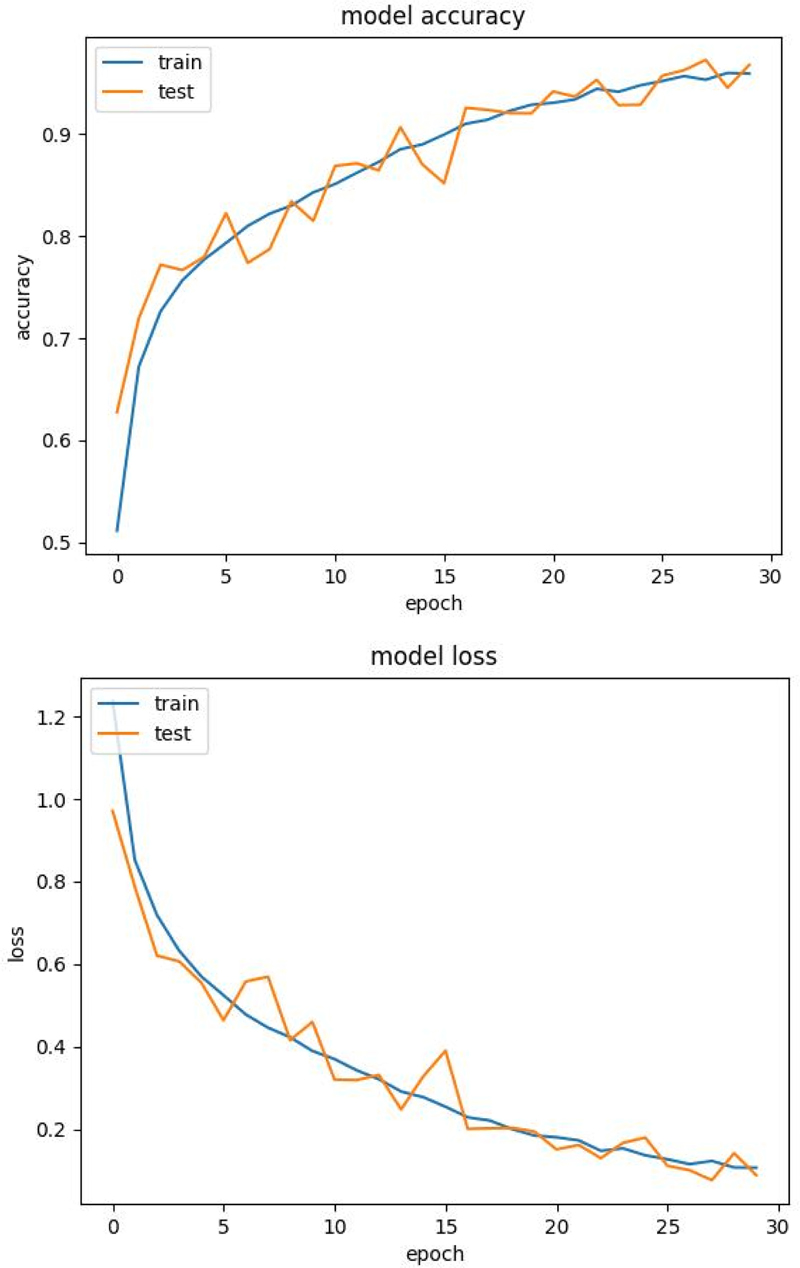

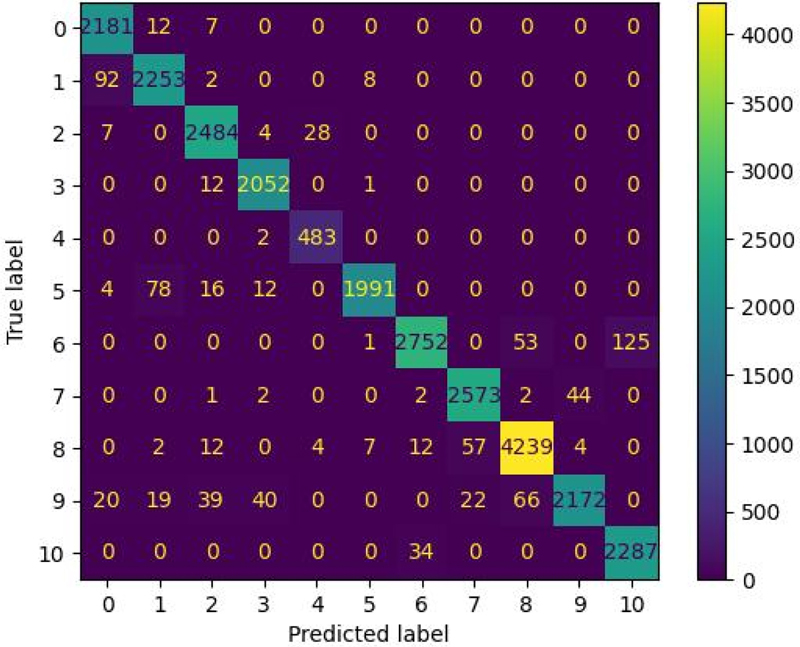

Fig. 13에서 CNN, LSTM, NN을 결합한 AI 모델에 대한 딥러링의 다중 클래스 분류 결과 정확도가 96% 이상인 AI모델의 손실과 정확도의 학습 곡선을 보여준다. CNN, LSTM, NN을 결합한 AI 모델은 Table 2에서 보는 것처럼 정밀도, 재현율, F1 점수, 정확도에서 높은 값을 달성하였으며 학습된 모델을 테스트 데이터로 검증한 결과 정확도가 높았고, 공구 상태를 성공적으로 예측하였다. Fig. 14는 딥러닝으로 학습한 모델에 대해 실제 데이터와 예측데이터를 비교한 혼돈행렬 결과를 보여준다.

6. 결론

공작기계의 가공 상태에 따라 변동하는 주축의 변위를 갭 센서를 통해 시계열 데이터로 수집하고, 이를 CNN, LSTM, MLP을 결합한 AI 모델에 직접 적용하여 가공에 따른 공구 마모를 판별하는 다중 클래스 분류를 위한 AI 모델을 개발하였다. 시계열 데이터를 가공하여 적절한 패턴을 찾아내는 방법을 사용한 머신러닝 결과와 시계열 데이터를 직접 적용한 딥러닝 결과의 비교 분석을 수행하였다. 머신러닝의 결과에 따르면 90% 이상의 높은 정확도를 얻기 위해서 더 많은 반복 학습이 필요하였다. 딥러닝의 결과에 따르면 유익한 패턴의 추출을 위한 데이터의 가공없이 시계열 데이터를 직접 적용하였음에도 테스트 데이터로 AI 모델을 평가한 결과 정확도가 96% 이상으로 매우 높았으며, 공구 상태를 성공적으로 분류할 수 있었다. 따라서 본 논문에서 제안한 딥러닝 방법을 사용한 AI 모델은 시계열 데이터의 가공을 하지 않고 원 데이터를 적용하였음에도 불구하고 머신러닝 방법에서 도출한 AI 모델 보다 우수하다는 것을 알 수 있었다.

향후 AI 모델을 최적화하기 위해 전이학습을 통한 신뢰성 향상에 대한 연구를 진행할 예정이며 실시간 가공 데이터를 활용해 AI 모델을 평가 및 개선하고, 공구 상태 모니터링의 정확도를 높일 예정이다. 또한 가공 시 발생하는 센서 신호를 실시간으로 획득하기 위해 엣지 시스템을 개발하고 있으며, 향후 엣지시스템과 생성된 AI 모델을 연동하여 실시간으로 공구의 상태를 모니터링 하는 연구를 진행 중에 있다.

Acknowledgments

본 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

REFERENCES

-

Kurada, S., Bradley, C., (1997), A review of machine vision sensors for tool condition monitoring, Computers in Industry, 34(1), 55-72.

[https://doi.org/10.1016/S0166-3615(96)00075-9]

-

Zhu, K., Yu, X., (2017), The monitoring of micro milling tool wear conditions by wear area estimation, Mechanical Systems and Signal Processing, 93, 80-91.

[https://doi.org/10.1016/j.ymssp.2017.02.004]

-

Caggiano, A., Napolitano, F., Nele, L., Teti, R., (2018), Multiple sensor monitoring for tool wear forecast in drilling of CFRP/CFRP stacks with traditional and innovative drill bits, Procedia CIRP, 67, 404-409.

[https://doi.org/10.1016/j.procir.2017.12.233]

- Han, J., Kamber, M., Pei, J., (2012), Data mining concepts and techniques 3rd edition, Massachusetts: Morgan Kaufmann.

-

Hegde, C., Millwater, H., Gray, K., (2019), Classification of drilling stick slip severity using machine learning, Journal of Petroleum Science and Engineering, 179, 1023-1036.

[https://doi.org/10.1016/j.petrol.2019.05.021]

-

Mary, J. S., Balaji, M. A. S., Krishnakumari, A., Nakandhrakumar, R. S., Dinakaran, D., (2019), Monitoring of drill runout using least square support vector machine classifier, Measurement, 146, 24-34.

[https://doi.org/10.1016/j.measurement.2019.05.102]

-

Simon, G. D., Deivanathan, R., (2019), Early detection of drilling tool wear by vibration data acquisition and classification, Manufacturing Letters, 21, 60-65.

[https://doi.org/10.1016/j.mfglet.2019.08.006]

-

Klaic, M., Staroveski, T., Udiljak, T., (2014), Tool wear classification using decision trees in stone drilling applications: A preliminary study, Procedia Engineering, 69, 1326-1335.

[https://doi.org/10.1016/j.proeng.2014.03.125]

-

Klaic, M., Murat, Z., Staroveski, T., Brezak, D., (2018), Tool wear monitoring in rock drilling applications using vibration signals, Wear, 408-409, 222-227.

[https://doi.org/10.1016/j.wear.2018.05.012]

-

Brophy, B., Kelly, K., Byrne, G., (2002), AI-based condition monitoring of the drilling process, Journal of Materials Processing and Technology, 124(3), 305-310.

[https://doi.org/10.1016/S0924-0136(02)00201-7]

-

Abu-Mahfouz, I., (2003), Drilling wear detection and classification using vibration signal and artificial neural network, International Journal of Machine Tools and Manufacture, 43(7), 707-720.

[https://doi.org/10.1016/S0890-6955(03)00023-3]

-

Özel, T., Karpat, Y., (2005), Predictive modeling of surface roughness and tool wear in hard turning using regression and neural networks, International Journal of Machine Tools and Manufacture, 45(4-5), 467-479.

[https://doi.org/10.1016/j.ijmachtools.2004.09.007]

-

Palanisamy, P., Rajendran, I., Shanmugasundaram, S., (2008), Prediction of tool wear using regression and ANN models in end-milling operation, The International Journal of Advanced Manufacturing Technology, 37, 29-41.

[https://doi.org/10.1007/s00170-007-0948-5]

-

Sanjay, C., Neema, M., Chin, C., (2005), Modeling of tool wear in drilling by statistical analysis and artificial neural network, Journal of Materials Processing Technology, 170(3), 494-500.

[https://doi.org/10.1016/j.jmatprotec.2005.04.072]

-

Chungchoo, C., Saini, D., (2002), On-line tool wear estimation in CNC turning operations using fuzzy neural network model, International Journal of Machine Tools and Manufacture, 42(1), 29-40.

[https://doi.org/10.1016/S0890-6955(01)00096-7]

-

Jaini, S. N. B., Lee, D. W., Lee, S. J., Kim, M. R., Son, G. H., (2021), Indirect tool monitoring in drilling based on gap sensor signal and multilayer perceptron feed forward neural network, Journal of Intelligent Manufacturing, 32, 1605-1619.

[https://doi.org/10.1007/s10845-020-01635-5]

-

Islam, Z., Islam, M., Asraf, A., (2020), A combined deep CNN-LSTM network for the detection of novel coronavirus (COVID-19) using X-ray images, Informatics in Medicine Unlocked, 20, 100412.

[https://doi.org/10.1016/j.imu.2020.100412]

-

Ercolano, G., Rossi, S., (2021), Combining CNN and LSTM for activity of daily living recognition with a 3D matrix skeleton representation, Intelligent Service Robotics, 14, 175-185.

[https://doi.org/10.1007/s11370-021-00358-7]

-

Borré, A., Seman, L. O., Camponogara, E., Stefenon, S. F., Mariani, V. C., Coelho, L. d. S., (2023), Machine fault detection using a hybrid CNN-LSTM attention-based model, Sensors, 23(9), 4512.

[https://doi.org/10.3390/s23094512]

-

Qu, Y., Quan, P., Lei, M., Shi, Y., (2019), Review of bankruptcy prediction using machine learning and deep learning, Procedia Computer Science, 162, 895-899.

[https://doi.org/10.1016/j.procs.2019.12.065]

-

Hegde, C., Millwater, H., Gray, K., (2019), Classification of drilling stick slip severity using machine learning, Journal of Petroleum Science and Engineering, 179, 1023-1036.

[https://doi.org/10.1016/j.petrol.2019.05.021]

-

Li, Z., Liu, R., Wu, D., (2019), Data-driven smart manufacturing: Tool wear monitoring with audio signals and machine learning, Journal of Manufacturing Processes, 48, 66-76.

[https://doi.org/10.1016/j.jmapro.2019.10.020]

- Le Cun, Y., Boser, B., Denker, J. S., Howard, R. E., Habbard, W., Jackel, L. D., Henderson, D., (1990), Handwritten digit recognition with a backpropagation network, Advances in Neural Information Processing Systems, 2, 396-404.

-

Hochreiter, S., Schmidhuber, J., (1997), Long short-term memory, Neural Comput, 9(8), 1735-1780.

[https://doi.org/10.1162/neco.1997.9.8.1735]

Research Professor in ILIC, Pusan National University. His/Her research interest is precision engineering.

E-mail: kimkng@pusan.ac.kr

Professor in the Department of Nano Energy Engineering, Pusan National University. His/Her research interest is machine.

E-mail: dwoolee@pusan.ac.kr