니켈 소재 고세장비 디지털 PCR 파티션 제작을 위한 공정 기술

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Spring Conference in 2024

Abstract

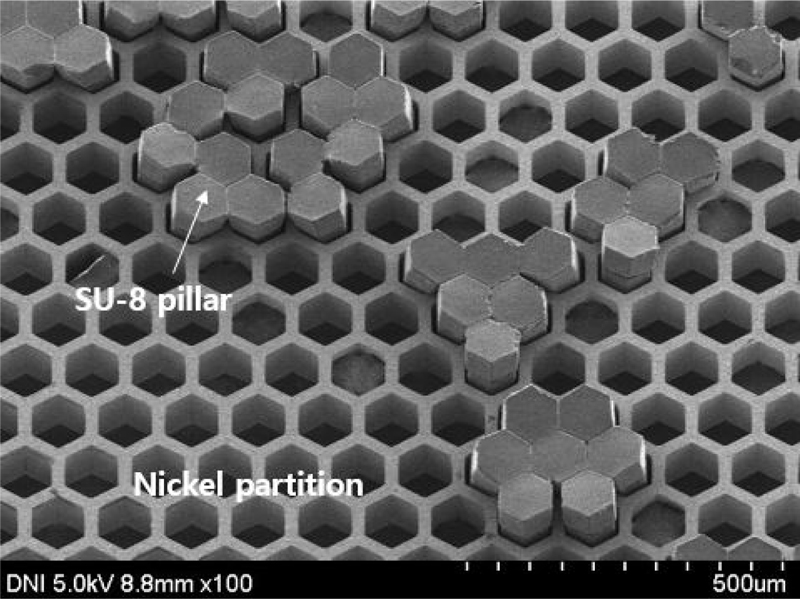

This paper outlines the fabrication process of the partition component, a crucial element in digital PCR. The partition component consists of thousands of micro-wells capable of holding small volumes of reagents. In this study, the partition component was created in a honeycomb structure, with hexagonally shaped micro-wells measuring 100 μm in size and spaced 20 μm apart. The fabrication process involved using photolithography, lift-off, and electroplating techniques. Photolithography and lift-off processes were employed to create a pattern of Cu metal layers in a hexagonal honeycomb arrangement on a glass substrate. Subsequently, the Cu metal-patterned substrate was used to produce pillar patterns of SU-8 with a high aspect ratio using photolithography. Finally, the gaps between the SU-8 pillar patterns were filled with nickel through electroplating, completing the partition component. The micro-wells in the partition component were designed to have an aspect ratio of 4-5; however, in this study, micro-wells with an aspect ratio of 2 and a depth of 200 μm were fabricated.

Keywords:

Digital PCR, Partition, High-aspect ratio, SU-8, Electroplating키워드:

디지털 PCR, 파티션, 고세장비, 전주도금1. 서론

중합효소연쇄반응(Polymerase Chain Reaction, PCR)은 특정 DNA 조각을 반복 복제하는 기술로서 암, 유전병과 같은 희귀질환의 유무, COVID-19와 같은 감염병 대응까지 광범위한 영역에 활용되고 있다. 최근에는 나노 리터 용량으로 소분된 2만개 정도의 미세 액적에서 극소량으로 존재하는 유병 인자를 검출하는 디지털 PCR 기술이 큰 주목을 받고 있다[1]. 디지털 PCR 기술에서는 독립적이며 균일한 미세 액적을 형성하고 유전자가 증폭되는 열순환(Thermal Cycle) 공정 동안 이 액적들이 형태를 유지해야 한다. 현재 미세 유체 채널을 이용하여 오일이 PCR 반응액을 감싸는 마이크로 방울을 이용하는 드롭렛(Droplet) 기술이 표준이다[2,3]. 그러나 드롭렛 방식은 열순환 과정 중에 개별 드롭렛의 형광 반응을 관찰할 수 없는 단점이 있기에 이를 개선하기 위하여 기계적으로 구획화 된 마이크로 웰(Well)을 이용한 연구가 주목받고 있다. 이 논문은 12 × 12 mm 영역에 1.5만개 이상의 마이크로 웰을 가지는 디지털 PCR 용파티션(Partition) 부품을 제작하는 공정을 소개한다. 이 논문에서 개발한 파티션 부품은 금속 소재인 니켈로 제작되었으며, 제작 공정은SU-8 네거티브 광경화제로 고세장비의 마이크로 웰의 틀을 만드는 포토 공정[4-8]과 전주도금(Electroplating)으로 니켈 소재로 된 파티션을 만드는 공정으로 구성된다[9].

2. 제작 공정

2.1 마이크로 웰 패턴 설계

이 논문에서 제작한 마이크로 웰은 대각선의 길이가 100 μm인 정육각형이며 마이크로 웰 패턴 사이의 거리는 20 μm인 벌집구조로 배치하여 11.5 × 11.5 mm 영역 16,345개가 구성된다. 향후 동일한 면적에서 2만개 이상의 마이크로 웰을 배치되기 위하여 대각선의 크기를 65 μm까지 줄일 계획이다.

2.2 마이크로 웰 제작 공정

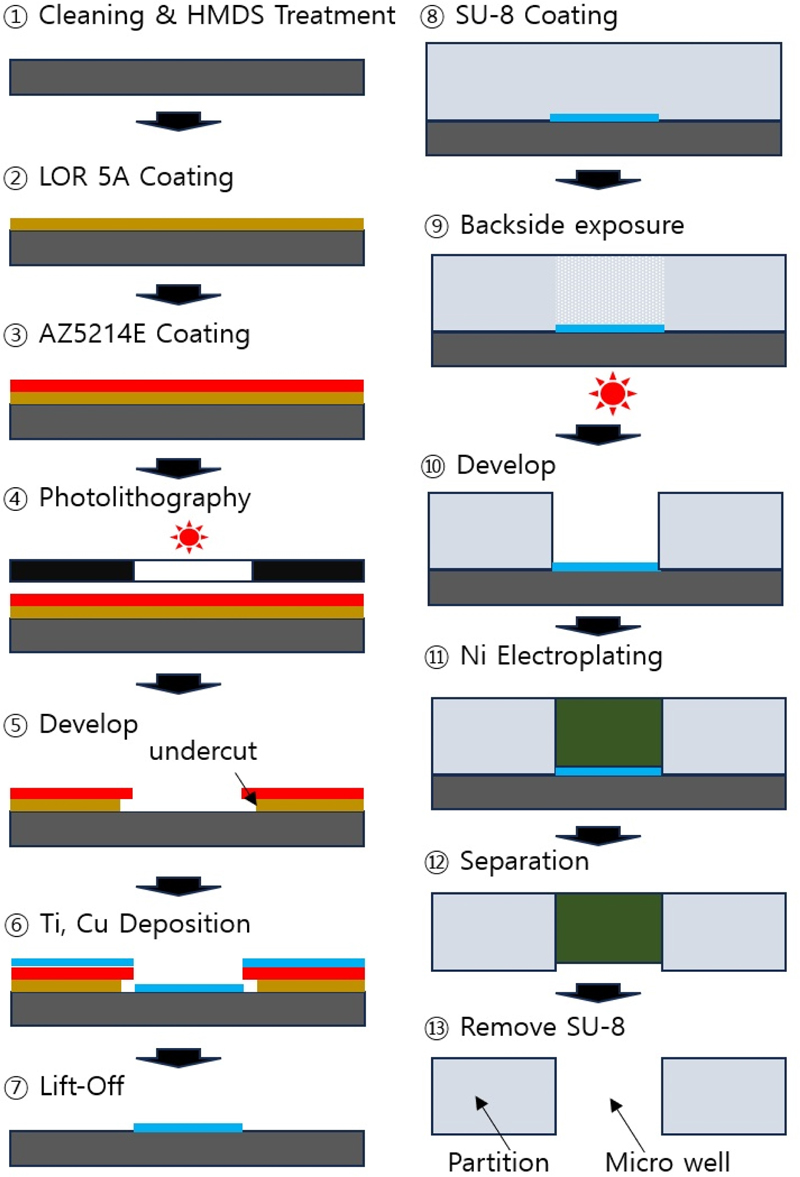

Fig. 1은 이 논문에서 사용한 공정 개념도를 보여준다. 깨끗하게 세정된 4인치 유리 웨이퍼 표면을 HDMS (Hexamethyldisilazane)로 처리하여 광경화제에 대한 표면 접착성을 높인다. 이후 공정은 순서대로 Cu 씨드 층(Seed Layer)을 제작하는 Lift-off 공정, 마이크로 웰 패턴 틀을 만드는 SU-8 포토 공정 그리고 SU-8 필라(Pillar) 패턴 사이의 노출된 Cu 씨드 층에서 니켈을 쌓아 올리는 전주도금 공정으로 구성된다. Lift-off 공정을 위하여 LOR 5A를 웨이퍼 표면에 스핀 코팅하고 그 위에 AZ 5214E를 추가로 스핀 코팅한다. 포토 마스크를 이용하여 365 nm 파장의 UV 노광 후 AZ 300 MIF로 현상한다. e 빔 증착 공정으로 Cr(5 nm), Cu(100 nm)를 순차적으로 증착하고, DMF (Dimethylformamide) 용액으로 Lift-off를 진행하여 벌집 패턴의 내부는 유리 기판의 표면이 드러나고 패턴 사이는 Cu 씨드 층이 도포된 Cu 패턴 웨이퍼를 제작한다. 이 웨이퍼는 다시 아세톤 세정 및 HMDS 표면 처리 후 SU-8 2100을 100 또는 200 μm 두께로 스핀 코팅한다. SU-8이 코팅된 웨이퍼는 뒷면에서 UV 광을 조사하는 Backside 노광 공정을 진행한다. 이때 Cu 씨드 층은 포토마스크 역할을 하여 벌집 패턴 내부의 SU-8은 경화되어 육각형 필라패턴이 제작되고 패턴 사이는 SU-8이 제거되어 Cu 씨드 층이 드러나게 된다. 이후 니켈 전해액에 기판을 담근 후 전기를 인가하여 Cu 씨드 층에 서 니켈을 성장시키는 전주도금 공정을 진행한다.

목표한 두께만큼 니켈이 성장시킨 후 유리 기판에서 니켈 금속판을 분리한다. 이때 SU-8도 니켈 패턴에 박힌 채 분리되므로, 이를 제거하여 목표로 하는 디지털 파티션 부품을 제작하였다.

2.3 공정소재

Table 1은 파티션 제작에 사용된 공정 소재와 공정 조건을 보여준다. LOR 5A와 SU-8.2100은 KAYAKU사 그리고 AZ 5214E는 MicroChem사 제품을 사용하였다. 노광 공정에는 Oriel사의 97436 UV Flood Exposure 장비와 SUSS MicroTec사 MA/BA8 Pro 장비를 사용하였다. AZ 5214E 코팅 후 에지비드(Edge Bead)를 제거하여 진공 모드 노광 공정에서 포토마스크와 기판과의 간격을 최소화하였고, 광경화제의 열처리는 핫플레이트에서 진행하였다. SU-8.2100은 점도가 매우 높은 소재로서 스핀 코팅 전 반드시 내부의 기포가 충분히 없어질 때까지 기다린 후 사용하여야 하며, 스핀 코팅 후에도 열처리 전에 최소 30분 이상 대기하여 코팅층 내부에 포획되었을 수 있는 기포가 빠져나오도록 유도하였다. 또한 65와 95°C의 두 단계 열처리에서도 온도를 서서히 올려 코팅층의 갈라짐이나 팽창한 기포가 내부에 포획되지 않도록 조절하였다.

3. 실험 및 고찰

3.1 Lift-off 공정

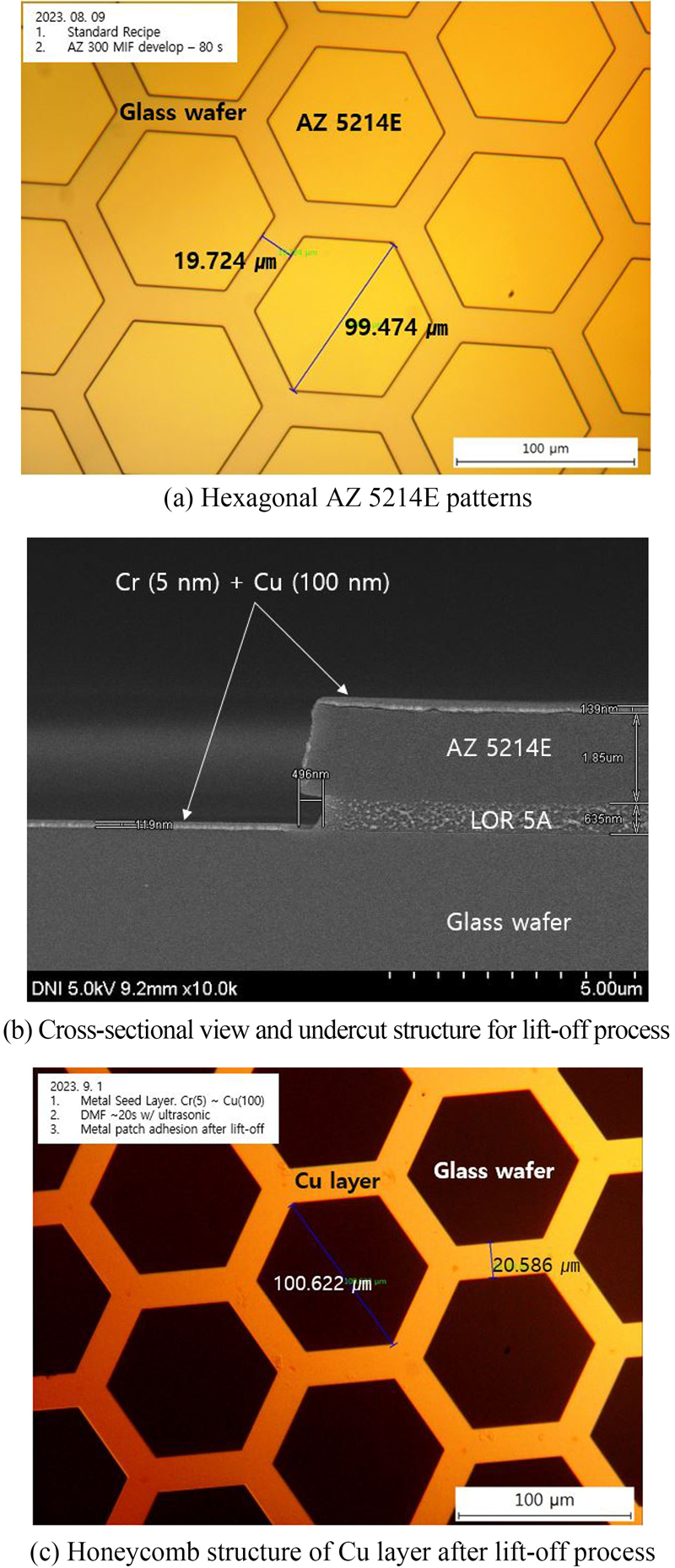

Fig. 2(a)는 AZ 5214E의 포토 공정 결과를 보여준다. 깨끗한 유리 기판에 Table 1의 조건으로 코팅한 후 포토마스크를 설치하고 진공 모드에서 노광한다. Oriel 사 UV flood exposure 장비에서 160 mJ/cm2로 노광 후 AZ 300 MIF에서 70초 디벨롭한다. Figs. 2(b)는 2(a) 샘플에 Cr과 Cu를 순차적으로 증착 한후의 패턴 단면을 보여준다. Fig. 2(a)의 육각 패턴 가장자리의 단면 사진으로 유리 기판에 코팅된 LOR 5A, AZ 5214E층과 증착된 Cr, Cu 층을 볼 수 있다. 특히 AZ 5214E 아래의 LOR 5A층이 디벨롭 과정에서 안쪽으로 496 nm 더 제거된 언더컷(Undercut) 구조가 잘 형성되었음을 알 수 있다. 이후 Lift-off 공정에서 DMF 용액이 언터컷을 통해 LOR 5A와 AZ 5214E를 모두 제거함으로써 돌출된 유리 기판에 증착된 Cr, Cu 금속층만 남게 된다. Fig. 2(c)는 Lift-off 공정 후 육각형의 패턴으로 유리기판 표면이 돌출되고 사이는 Cr, Cu 금속층으로 도포된 샘플의 사진이다. 이후 공정에서 Cr, Cu 금속층은 뒷면 노광(Backside Exposure)의 포토마스크 역할과 전주도금 공정에서 씨드 층의 역할을 하게 된다.

3.2 SU-8 Backside노광 공정

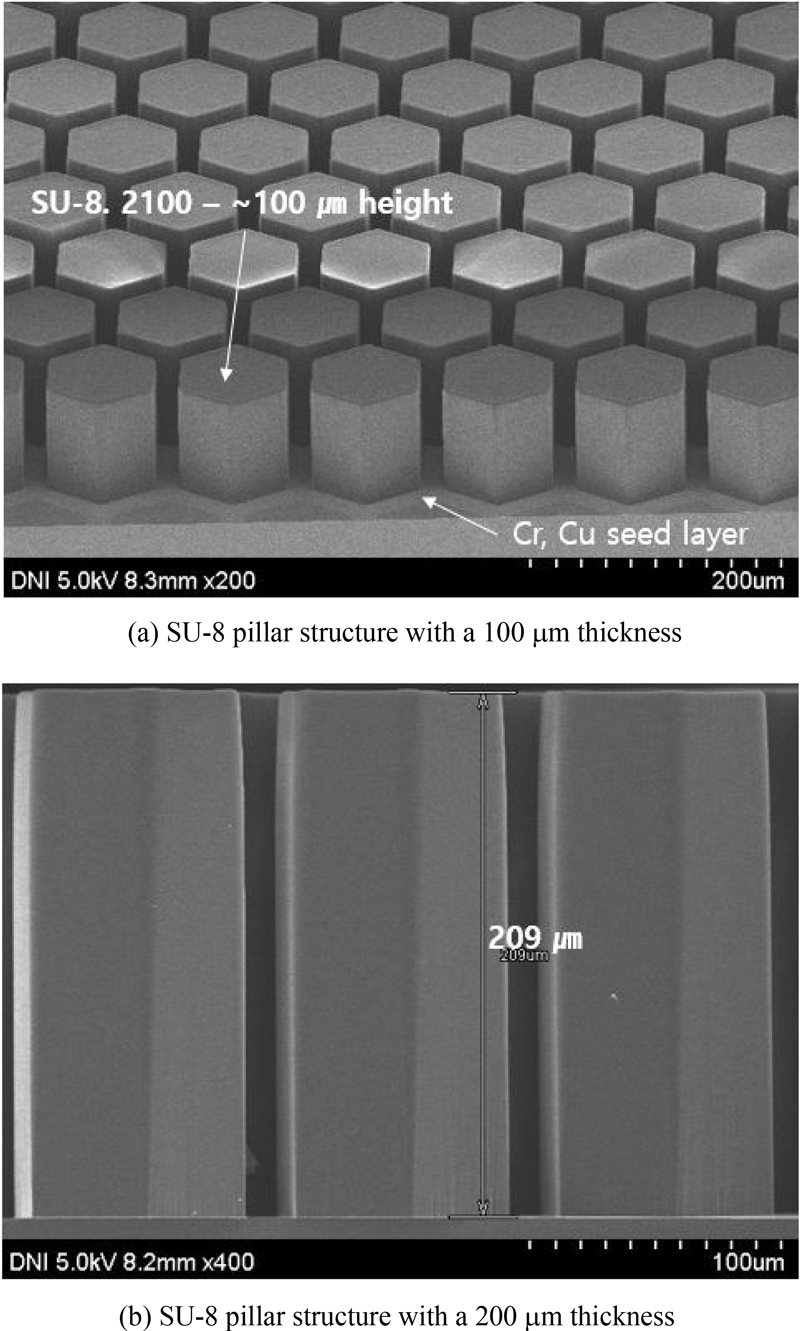

다음은 Fig. 2(c) 기판에 SU-8을 코팅하여 마이크로 웰을 만들 틀을 제작하는 단계이다. 먼저 기판 세정 후 HMDS로 기판표면을 개질한다. Table 1의 조건에 맞춰 SU-8을 스핀 코팅한 후 기판의 뒷면에서 UV 광을 조사하는 Backside 노광을 진행한다. 앞에서 언급하였듯이 Fig. 2(c)의 Cu 패턴이 마스크 역할을 하여 육각형으로 유리 기판 표면이 돌출된 영역의 SU-8만 경화되어 Fig. 3(a)와 같이 육각 기둥 형태의 SU-8 필라 패턴을 얻게 된다. Figs. 3(a)는 100, 3(b)는 200 μm 두께로 제작된 모습이다. 이 실험에서는 노광된 SU-8을 현상할 때 광경화제가 도포된 면이 바닥을 향하도록 기판을 설치하고 기판을 약하게 흔들면서 진행하였다. 그리고 전체 현상 시간의 2/3에 도달했을때 깨끗한 현상액에 다시 투입하여 진행하는 것이 좀 더 좋은 결과를 얻을 수 있었다.

Fig. 3을 보면 전술한 공정으로 세장비 2인, 대략 200 μm 두께의 패턴까지 정확하게 제작할 수 있음을 보여준다. 이는 포토마스크에 해당하는 Cu 패턴이 기판 면에 제작되었기 때문으로 기판면과 마스크 면이 간격 없이 균일하게 접촉되었을 때 큰 세장비의 패턴도 무리 없이 제작할 수 있음을 보여준다. 그러나 SU-8의 두께가 두꺼울수록 편차가 커져서 Fig. 3(b)의 경우에도 얇은 곳은 180 μm 정도의 두께를 가진다. 이는 SU-8의 점도가 매우 커서 스핀 코팅 과정에서 기판 위치에 따라 두께 편차가 발생하고, 또한 열처리를 진행하는 핫플레이트 면의 수평 정도도 영향을 줄 수 있다.

3.3 전주도금

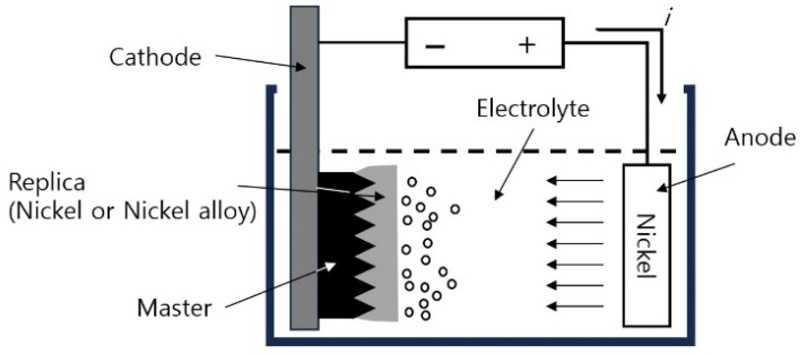

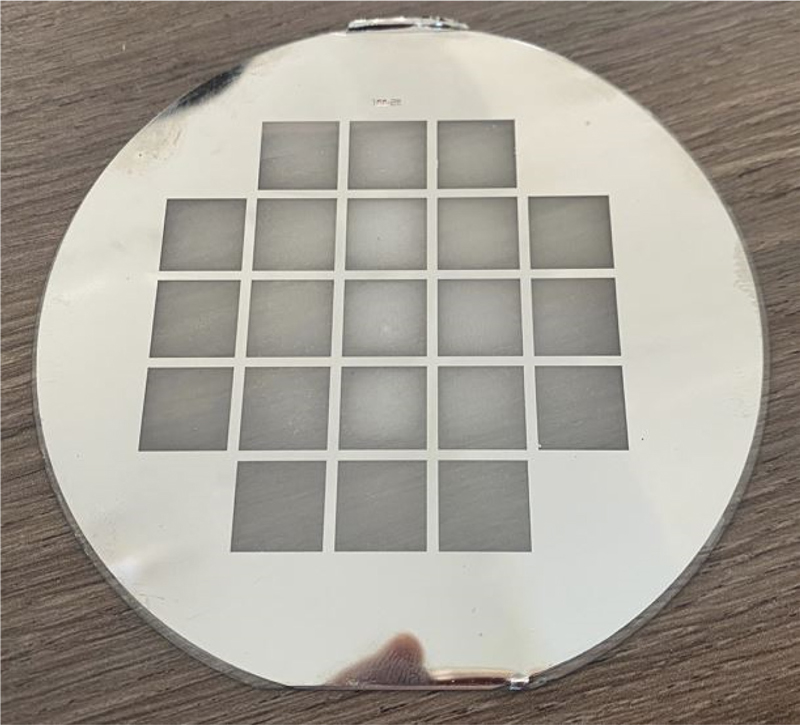

Fig. 4는 이 논문에서 사용한 전주 도금 공정의 개념도를 보여준다. 니켈 이온이 함유된 전해질 용액에 니켈 금속판과 전도성을 가진 금속을 담근 후 전기를 가하면 니켈 이온이 금속 표면에 붙으면서 대상물을 복제하는 원리이다. 이 논문에서는 Fig. 3의 샘플을 전해액에 담근 후 전주도금을 진행하면 바닥의 Cu층에서부터 SU-8 필라 패턴 사이를 니켈이 채우면서 성장한다. 공정 시간을 조절하여 니켈이 SU-8 필라 패턴의 끝에 도달하면 공정을 종료하고 기판에서 니켈 금속판을 분리하면 Fig. 5와 같은 니켈 파티션 부품을 제작할 수 있다.

3.4 SU-8 제거

Fig. 5의 파티션 패턴 내부에는 Fig. 6에서 보듯이 SU-8 Pillar가 분리되어 박혀 있어 이를 제거하여야 한다. SU-8은 경화 후 화학적으로 매우 안정하기에 리무버를 이용하여 제거할 수 없다. 이 논문에서는 mr-REM 700 용액에 파티션을 담근 후 초음파세정기를 이용하여 SU-8 Pillar가 마이크로 웰에서 빠지게 하였다. 표면 상태를 관찰하면서 2-3일 정도 진행하고, 테이프를 이용하여 SU-8을 제거하여 최종 파티션 부품을 완성하였다.

4. 결론

이 논문은 나노 리터 용량의 미세 액적을 담을 수 있는 수만개의 마이크로 웰로 구성된 디지털 PCR용 파티션 부품을 제작하는 공정 기술에 대하여 설명하였다. 제작된 마이크로 웰은 니켈 소재로 제작되었으며, 크기 100 μm, 깊이 100-200 μm의 육각형 패턴이며 패턴 사이의 거리는 20 μm로 벌집 형태로 배열되었다. 향후 마이크로 웰의 개수를 2만개 이상으로 높이기 위하여 웰의 크기는 65 μm 이하로 줄이고 웰의 깊이는 250 μm 이상으로 키울 예정이다. 이러한 세장비 4 이상의 마이크로 웰을 제작하기 위하여 앞에서 소개한 포토 공정, Lift-off 공정, 그리고 전주도금 공정에서 다음의 3가지 공정을 개선할 필요가 있다.

1) Lift-off: Cu 박막이 도금된 샘플을 DMF 용액 내에서 초음파 처리하는 동안 기판에서 떨어진 육각형의 Cu 박막이 기판에 다시 붙는 현상이 발생하였다. 이는 Cu 박막과 유리 기판 표면의 정전기력에 의한 현상으로 추정된다. 한번 붙어버린 Cu 박막패턴을 기판에서 제거하기란 어렵다. 현재로선 Lift-off 공정에서 이를 억제해야 하는데, DMF 용액 내에서 샘플의 자세에 많은 영향을 받는 것으로 확인되었다. 샘플을 DMF 용액에서 세우거나 엎은 자세로 초음파 진동을 가하면 Cu 패턴의 재부착현상을 크게 개선할 수 있다. 그럼에도 불구하고 0.1 % 이내에서 재부착 현상이 발생하는 것으로 추측된다.

2) 고세장비 SU-8 포토 공정: SU-8은 i-Line 파장의 투과율이 높아 200 μm 이상의 고세장비 패턴도 용이하게 제작할 수 있다. 특히 이 논문에서와 같이 뒷면 노광을 사용하면 300 μm 이상 높이의 패턴도 정확하게 제작할 수 있을 것으로 예상된다. 그러나 이러한 고세장비 패턴 제작에는 다음의 2가지 공정 인자가 고려하여야 한다. 첫 번째 노광 장비의 광원의 종류이다. 이 논문에서는 500 W 수은등과 LED 등의 2종류를 사용하였는데, 100 μm 이하 두께의 SU-8 노광 공정에서는 차이가 없지만, 200 μm 이상 두께에서는 수은등으로 노광 하였을 때 모서리를 제외한 가장자리 영역의 필라 패턴이 기판에서 탈락하는 현상이 발생하였다. 그리고 노광 시간이 길어지면 탈락하는 영역이 점점 더 커지는 현상이 발생하였다. 이러한 현상은 LED 노광등에서는 발생하지 않았다. 이는 수은등의 회절 현상에 의한 것으로 판단되며 자세한 원인은 추후 연구를 통하여 확인할 계획이다. 두 번째는 SU-8과 기판의 접착력이다. 세장비가 커질수록 디벨롭 단계에서는 유체의 흐름, 건조 단계에서는 정전기력으로 필라 패턴이 기판에서 탈락하거나 이웃한 필라 패턴들끼리 뭉치는 현상이 발생하였다. 이를 개선하기 위해 스핀 코팅 후 열처리 온도를 조금 높이거나 디벨롭 과정에서 용액의 순환 속도를 최소화하고 정전기 발생을 억제하는 이오나이저를 활용하는 등의 공정 개선이 필요하다.

3) 마이크로 웰에서 SU-8 필라 제거: 리무버 용액과 초음파 진동 장치로 SU-8 필라 패턴을 마이크로 웰에서 제거하였다. 이는 리무버 용액이 SU-8 표면을 미세하게 녹이고 초음파 진동이 SU-8 필라들이 웰 벽에서의 조금씩 미끄러져 빠져나올 수 있게 한 것으로 판단된다. 그러나 200 μm 이상으로 점점 두께가 두꺼워지면 이 방법의 효과가 떨어지는 것으로 판단된다. 그리고 일부 필라들은 마이크로 웰 내부에서 분리되어 일부만 빠져나오는 현상도 발생하고 있다. 이는 두께가 두꺼워질수록 초음파에 의한 진동 유발 효과가 약하기 때문으로 생각되어 진동모터를 이용하여 샘플을 리무버 용액 내에서 직접 진동시키는 방법으로 공정을 개선 중이다. 이 밖에도 UV 펄스 레이저를 이용하여 SU-8 필라 패턴을 직접 또는 일부 제거하는 방법도 고려 중이지만, SU-8이 탄화되면서 잔류물이 니켈 표면에 부착될 수 있어서 좀 더 신중하게 공정을 설계 중이다.

Acknowledgments

이 논문은 2023년도 산업통상자원부 및 한국산업기술기획평가원(KEIT)의 차세대 지능형 반도체 기술개발사업의 시스템반도체 상용화설계 사업 (No. 20023549)에서 지원한 연구비로 수행하였다.

REFERENCES

-

Quan, P.-L., Sauzade, M., Brouzes, E., (2018), dPCR: A technology review, Sensors, 18(4), 1271.

[https://doi.org/10.3390/s18041271]

-

Jang, M., Jeong, S. W., Bae, N. H., Song, Y., Lee, T. J., Lee, M. K., Lee, S. J., Lee, K. G., (2017), Droplet-based digital PCR system for detection of single-cell level of foodborne pathogens, Biochip Journal, 11(4), 329-337.

[https://doi.org/10.1007/s13206-017-1410-x]

-

Kim, C. M., Kim, G. M., (2022), Development of multilayered droplet splitting microfluidic system for preparation of microdroplet, Journal of Korean Society for Precision Engineering, 39(6), 425-431.

[https://doi.org/10.7736/JKSPE.022.015]

-

Campo, A. D., Grenier, C., (2007), SU-8: a photoresist for high-aspect- ratio and 3D submicron lithography, Journal of Micromechanics and Microengineering, 17(6), R81.

[https://doi.org/10.1088/0960-1317/17/6/R01]

-

Kim, S. W., Kwon, J. Y., Hwang, J., Cho, Y. H., (2022), The Fabrication of a high-aspect-ratio microfluidic device for microparticle separation under viscoelastic fluid, Journal of Korean Society for Precision Engineering, 39(10), 725-730.

[https://doi.org/10.7736/JKSPE.022.053]

-

Kim, K., Park, D. S., Lu, H. M., Che, W., Kim, K., Lee, J.-B., Ahn, C. H., (2004), A tapered hollow metallic microneedle array using backside exposure of SU-8, Journal of Micromechanics and Microengineering, 14(4), 597-603.

[https://doi.org/10.1088/0960-1317/14/4/021]

-

Yang, R., Wang, W., (2005), A numerical and experimental study on gap compensation and wavelength selection in UV-lithography of ultra-high aspect ratio SU-8 microstructures, Sensors and Actuators B: Chemical, 110(2), 279-288.

[https://doi.org/10.1016/j.snb.2005.02.006]

-

Kim, J. K., Thuwaini, H. A., Almuslem, M., (2018), Photolithography of SU-8 microtowers for a 100-turn, 3-D toroidal microinductor, Micro and Nano Systems Letters, 6, 14.

[https://doi.org/10.1186/s40486-018-0076-z]

- Lee, B. S., Han, J. W., Lim, J. S., Han, J. J., Kang, S. I., (2008), Micro electroforming of large area high aspect ratio micro patterns produced by micro machining process, Proceedings of the Korean Society for Precision Engineering Conference, 733-734.

Ph.D. Nano Lithography Research Center, Korea Institute of Machinery and Materials. His research interest is nano/micro pattern fabrication process and equipment.

E-mail: geehong@kimm.re.kr

Ph.D. Nano Lithography Research Center, Korea Institute of Machinery and Materials. His current research interests include the fabrication of nano- and micro-structures via laser direct lithography system and nanoimprint technologies.

E-mail: hjlim@kimm.re.kr

Ph.D. Nano Lithography Research Center, Korea Institute of Machinery and Materials. His research interest is on the development of nano/micro patterning process and application of energy storage devices based on carbon nanomaterials.

E-mail: sgkwon@kimm.re.kr

Ph.D. Nano Lithography Research Center, Korea Institute of Machinery and Materials. His research interest is synthesis and fabrication of functional nano/micro-structure and a fields of photonic and energy applications.

E-mail: hakjong_choi@kimm.re.kr