전자기 이미지에 의한 철도 차륜 표면의 손상 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The surface of railway wheels running on rails is subject to damage due to rail and frictional wear, damage from wheel tread and flange wear caused by curved track operations, and damage from flats and concave wear due to braking friction heat from brake shoes. Although the surface of wheels is regularly reprofiled through periodic grinding cycles, damage occurring to the wheel surface during operation can lead to deteriorated ride quality and potential failure due to crack propagation. In domestic railway components technical standards, wheel integrity is mandated to be demonstrated through non-destructive testing. To prevent and detect failures caused by damage occurring on railway wheels, it is necessary to develop methods that could detect and evaluate surface damage. The present study investigated a method for detecting and evaluating surface damage on railway wheels using electromagnetic imaging. Results demonstrated that defects with a length of 10 mm, a width of 0.8 to 1.0 mm, and a depth of 0.2 to 1.0 mm could be adequately detected using electromagnetic scan images.

Keywords:

Electro-magnetic image, Surface crack, Railway wheel, Damage evaluation키워드:

전자기 이미지, 표면 균열, 철도 차륜, 손상평가1. 서론

철도 차륜은 차량 주행 장치에 있어 중요한 부품 중에 하나이므로 차륜의 손상으로 인한 파손 사고를 예방하기 위하여 초음파 검사(Ultrasonic Test)와 같은 비파괴검사(Non-destructive Test)를 주기적으로 실시하고 있다. 일반적으로 철도 차륜의 초음파 검사방식은 차륜 내부의 결함 검출을 위하여 사용하는 방식으로서 위상배열 방식(Phaser Array UT, PAUT)의 초음파 검사 기술이 최근에 적용되고 있는 경향이다. 이러한 비파괴 검사기술의 정확성 및 편의성 향상을 위한 연구개발이 꾸준히 이루어지고 있고 점진적으로 철도 부품에의 적용이 확대되어 가고 있다[1-7].

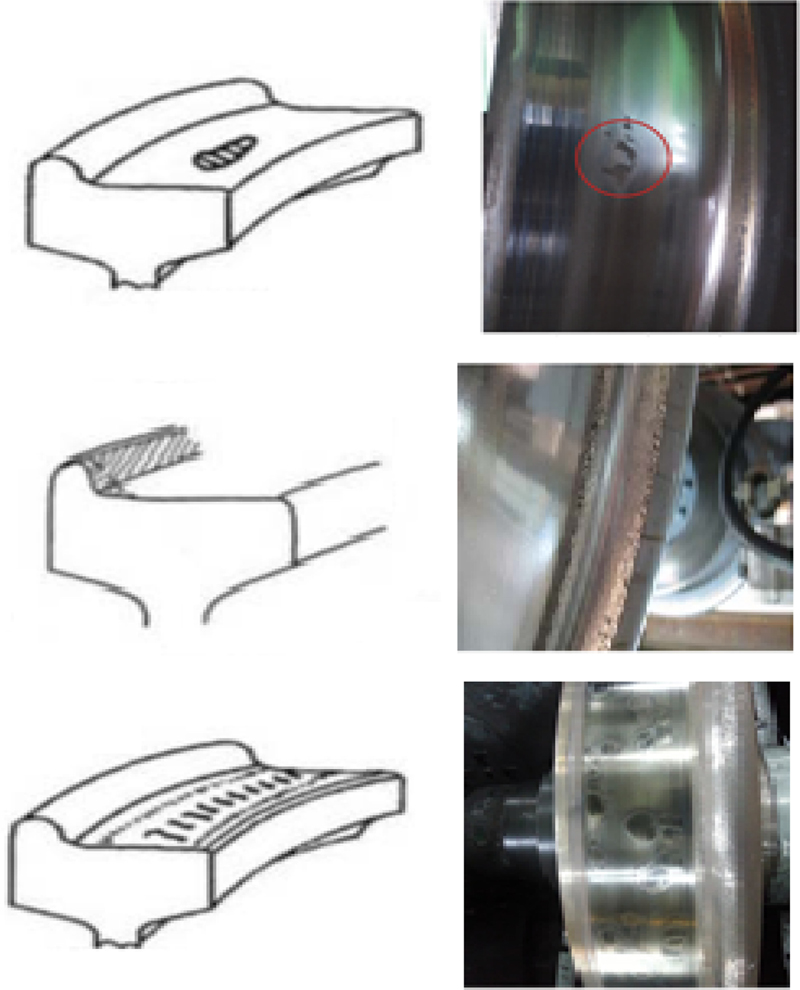

일반적으로 철도 레일 위를 주행하는 차륜의 표면은 레일과의 마찰 마모에 의한 표면손상, 곡선부 선로 주행에 의한 차륜 답면과 플랜지의 마모, 제륜자와의 제동 마찰열에 의한 찰상, 오목 마모 등의 Fig. 1과 같은 패턴의 표면손상이 발생하고 있다[8-11]. 이와 같은 표면손상은 정기적인 삭정 주기에 의하여 차륜 표면을 삭정(Reprofiling)하고 있지만 차륜 표면에 발생하는 표면 손상은 주행 중의 승차감 악화와 균열진전에 따른 파손이 발생할 수 있다[11].

또한 국내의 철도용품기술기준(KRTS-CO-Parts3-1)에서도 철도 차량용품인 차륜은 비파괴 검사를 통하여 건전성을 입증하도록 규정되어 있다.

Fig. 1과 같이 철도차량 차륜에 발생하는 손상에 의한 사고를 미연에 방지하고, 관련 결함을 사전 검지하기 위하여 발생하는 표면 손상을 정량적으로 평가하는 방법이 필요하다.

철도 차륜의 표면손상 평가를 위한 검사 기술이 철도 분야에도 점차적으로 확대 적용되고 있고 와전류와 레이저 하이브리드의 방법을 이용한 연구와 검사 시스템 개발이 연구 진행되고 있다[12-17]. Zhang 등은 레일과 차륜의 구름접촉피로 손상을 평가하기 위하여 진동 가속도계와 음향방출 센서를 이용한 연구를 수행하였다[18]. Filograno 등은 광섬유 센서를 이용하여 차륜손상을 검지하는 연구를 수행하였다[19]. Le 등은 홀센서를 이용하여 차륜 표면결함평가를 연구하였다. 선로변 지그설치 방식으로 결함을 검출하는 연구를 수행하였으며 노이즈 처리에 대한 연구가 더 필요하다[20]. Anika 등은 독일연방철도(Deutsche Bundesbahn, DB)에서 누설 자속과 와전류 기술을 이용한 레일의 표면결함 검사 기술을 연구하였으나 정량적으로 결함을 평가할 수 있는 연구를 수행하지 못하였다[21].

본 논문에서는 철도차량 주행 차륜의 표면에 발생하는 결함의 검출능력을 고도화할 수 있는 센서 시스템의 개발을 통해 차륜 표면 손상을 조기 식별하고 검사시간을 저감할 수 있도록 전자기 이미지에 의한 결함 검출의 정량적 평가 방법에 대하여 연구하였다.

본 연구에서는 웨이퍼상에 선형으로 배열한 홀센서 및 소형전자석을 적용한 전자기 이미지의 비파괴 진단기술을 이용하여 차륜손상에 대한 신호를 기존 기술보다 빠르게 평가할 수 있는 개발기술을 적용하여 시편시험에 대한 검출 성능을 평가하고자 하였다.

2. 전자기 이미지를 이용 평가시스템 및 구성

2.1 평가 시스템의 센싱 원리 및 구성

본 연구에서 이용한 차륜재 시편의 표면결함 검사시스템의 하드웨어와 소프트웨어의 구성 요소는 네 가지로 구분된다. 첫 번째는 누설자속의 데이터를 취득하기 위한 센서부, 두 번째는 센서부고정 및 흔들림 방지와 Lift-off 유지를 위한 기구부, 세 번째는 취득된 신호를 처리하기 위한 신호 처리부로 구성되며, 마지막으로 처리된 신호를 영상으로 표현하기 위한 소프트웨어부로 구성된다.

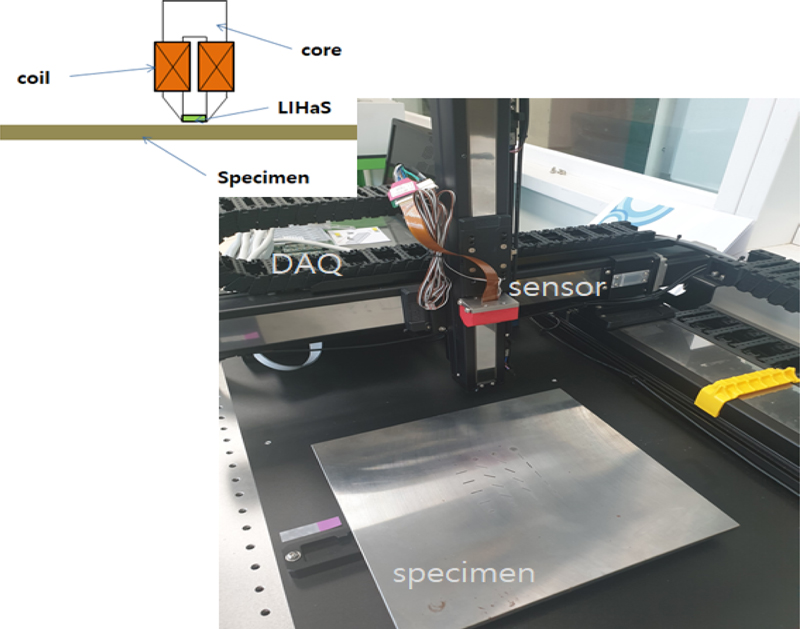

Fig. 2는 전자기 이미지를 이용한 차륜 표면결함 검사 시스템의 하드웨어 개략도와 실물 시험 사진을 보여준다. 센서부는 자계의 분포를 측정하는 홀센서와 자계의 생성을 위한 자원으로 구성되어 있다. 기구부는 각 센서와 자원의 고정부와 센서의 흔들림을 방지하기 위한 고정부로 이루어져 있다.

Fig. 2에 보여준 바와 같이 센서 시스템은 전자석(Core), 코일(Coil) 선형배열홀센서(LIHaS) 및 아날로그-디지털 변환기로 구성되어 있으며 전자석 자기선단에 선형자화가 형성된다. 선형배열 홀센서는 전자기 센싱시스템에 배열되어 고해상도의 전자기 분포 이미지를 획득한다. 전자기 센서의 배열 방향을 y축, 차륜 시편의 회전 방향을 x축, 시편 표면의 법선 방향을 z축으로 가정하면 자속은 자기 선단에서 발생한다. 이 경우 차륜재의 시편이 x-y 평면에서 전자석에 접근하면 자속이 시편표면에 집중되어 시편에 결함이 존재함에 따라 결함의 존재로 인한 누설자속이 발생하게 된다. 또한 결함의 길이 방향이 자화 방향(x축)에 수직이 되면 누설자속은 최댓값에 도달하게 된다.

전자기 이미지에서 ∂VH/∂x의 분포는 전자기 센싱 방식의 결함을 검출하고 평가하는 방법으로서 ∂VH/∂x의 분포는 식(1)으로 계산할 수 있다. ∂VH/ x|total 값은 식(2)에 나타낸 바와 같이 결함의 정량적 평가로 사용하였다. V는 전자기 센서의 출력 전압, i는 누설자속 측정 방향(x축 방향)의 임의 위치, LC는 측정된 거리와 누설자속의 변화량과 조합하여 추정된 결함의 길이이며 S는 측정 간격이다.

| (1) |

| (2) |

2.2 시험 시편 및 시험방법

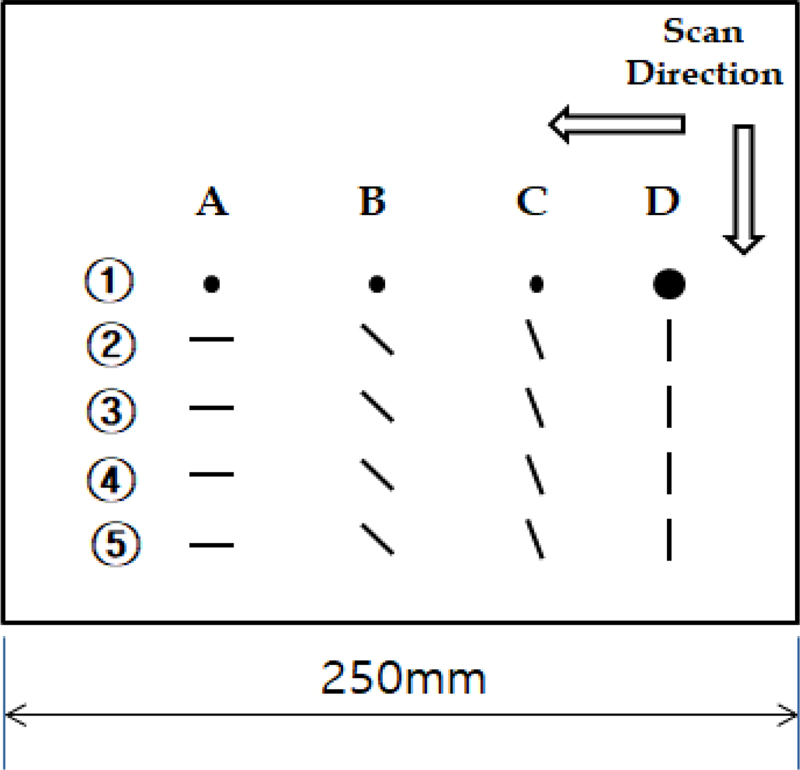

시험조건은 Table 1에 나타낸 바와 같이 센서의 Lift-off를 1 mm로 유지하고 Scan Range는 110 mm, Scan Resolution은 1 mm로 시험편에 대하여 시험을 수행하였다. 전자기 이미지에 의한 차륜 시편의 결함 정도를 분석하기 위하여 시험편에 인공결함을 가공하였다. Table 2에 정량평가 알고리즘 및 시스템 Test를 위한 표준 시험편(두께 5 mm)의 종류별 결함 형상과 치수를 나타내었다. 시험용 차륜은 도시철도용 차륜재의 시험편을 사용하였으며 표면 결함은 결함의 지름별, 깊이별로 다양하게 도입하여 상호관계를 도출하는 데 활용하였다. 전자기센서의 Lift-off 특성을 파악하고, 표면결함의 검출능을 판별할 수 있도록 표준 시험편은 5가지 형상과 치수로 나눠서 제작하였다. 인공결함은 x축 방향에 수직방향과 수평방향, 30, 45, 90º의 각도를 가지는 결함 종류를 가공하였다. 인공결함은 길이 10 mm, 폭 0.8-1 mm, 깊이는 0.2-0.5 mm 로 가공하였다. 또한 홀형 결함 크기와 깊이에 따라 시험편을 가공하였다. Tables 3과 4에 차륜 시험편의 화학적 성분, 기계적 및 전자기적 성질을 나타낸다.

시험은 Fig. 3에 나타낸 바와 같이 각 5가지 종류의 결함에 대하여 2가지 방향의 스캔 방향으로 가공된 결함에 대한 검출능을 수행하였으며 데이터 획득 결과를 전자기 이미지 처리하여 분석하였다.

3. 평가 시스템에 의한 결함 검출 평가

3.1 홀형 결함 검출평가

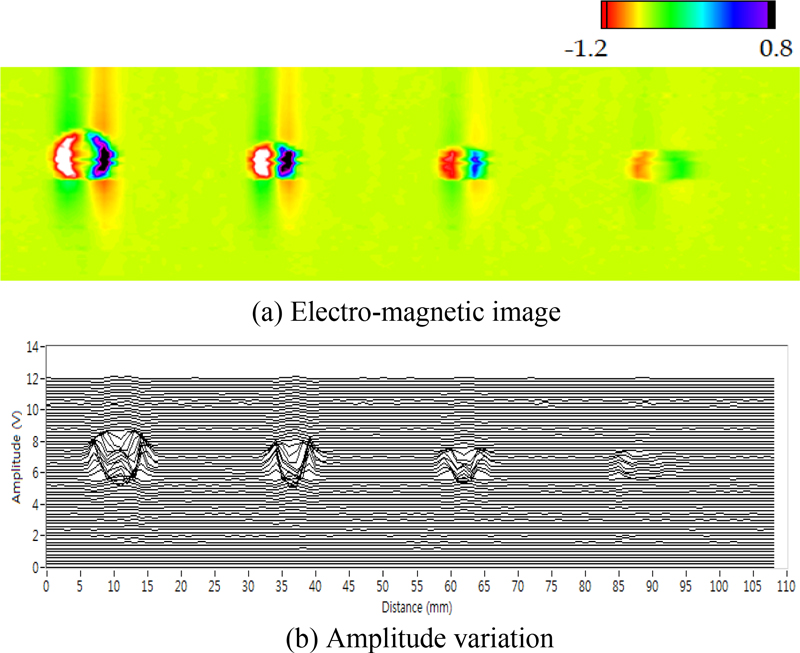

본 연구에서 제작한 전자기 센싱 시스템을 이용하여 차륜 시편에 가공한 홀형 형태의 결함 검출능을 실험하였다. 전자기 센서로부터 획득한 디지털 신호로 변환된 누설자속의 신호는 식(1)에 따라 누설자속의 변화량으로 변환되어 그래프로 출력된다. 그래프에서 급격하게 변화하는 누설자속의 변화량을 이미지화하여 결함을 평가할 수 있다.

시편에 가공한 홀형 결함은 직경 5.5, 깊이 0.1, 0.2 및 0.5 mm이며 직경 7.0, 깊이 0.5 mm이다. 동일한 직경에 대하여 결함 깊이의 검출능과 다른 크기의 직경을 검출할 수 있는지 관련 실험을 수행하였다. Fig. 3에서 보여준 바와 같이 D에서 A방향으로 스캔을 수행하였다.

Fig. 4(a)는 식(1)에 의해 얻어진 값을 3D 이미지화한 값이며 Fig. 4(b)는 진폭의 크기를 Waterfall로 나타낸 것이다(Line Offset 0.2). Fig. 4에서와 같이 실험에서는 홀형 결함을 모두 검출하는 것으로 나타났다. 그러나, 직경 5.5, 깊이 0.1 mm의 결함 형태는 미소하게 검출할 수 있는 크기로 나타났다. Fig. 4의 전자기 이미지에 나타낸 바와 같이 같은 직경하에서 결함 깊이에 따른 변화 정도를 알 수 있으며 결함 깊이에 대한 평가도 가능함을 알 수 있었다.

3.2 선형 결함평가

Figs. 5부터 8은 차륜 시편에 선형결함 검출에 대한 전자기 이미지를 나타낸 것이다. 길이 10, 폭 0.8, 깊이 0.5 mm의 결함에 대하여 0, 30, 45, 90º 각도에 따른 영향을 실험하였다,

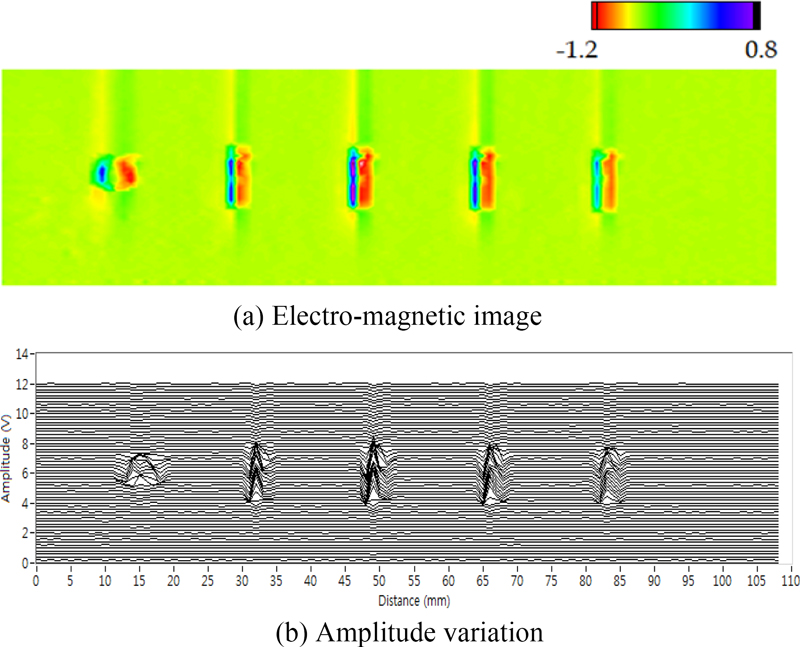

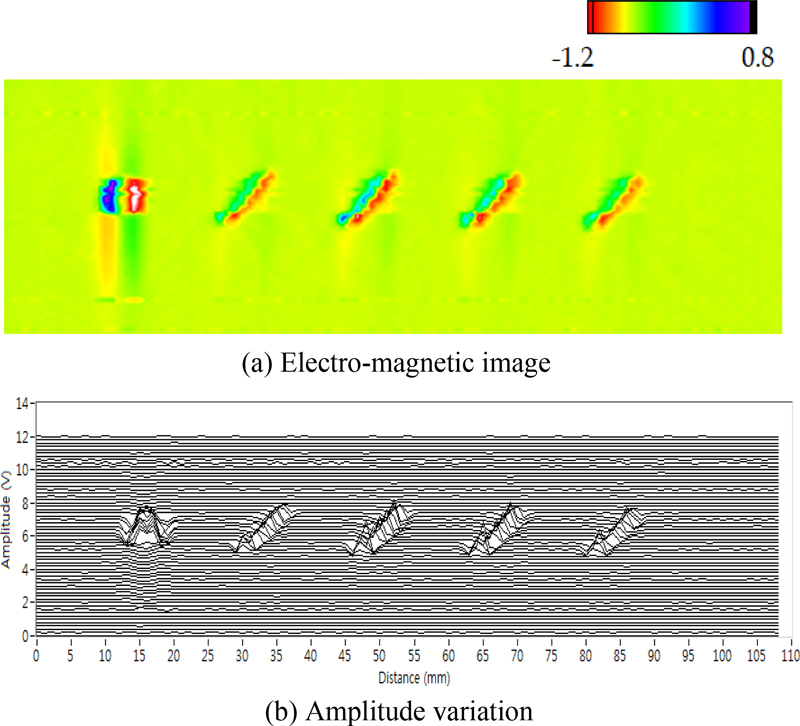

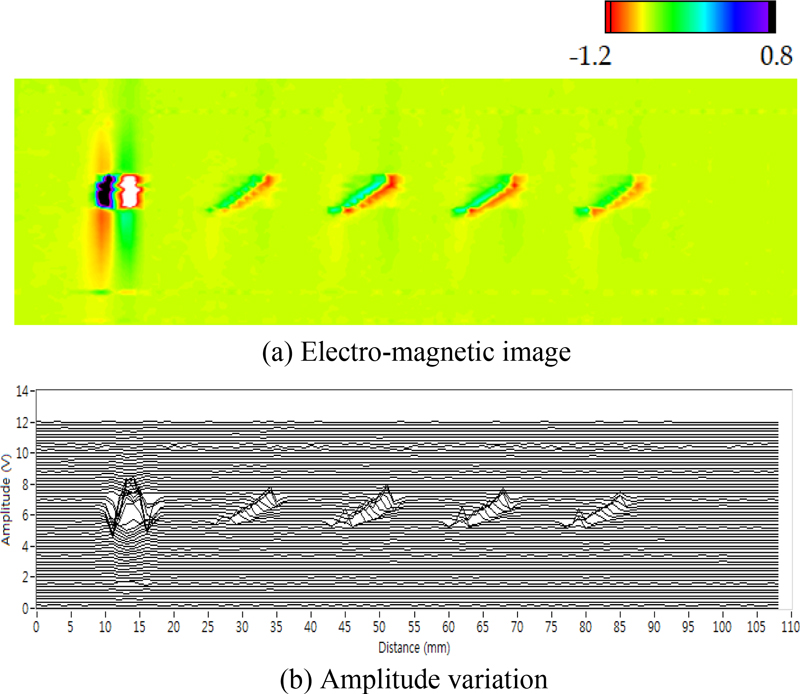

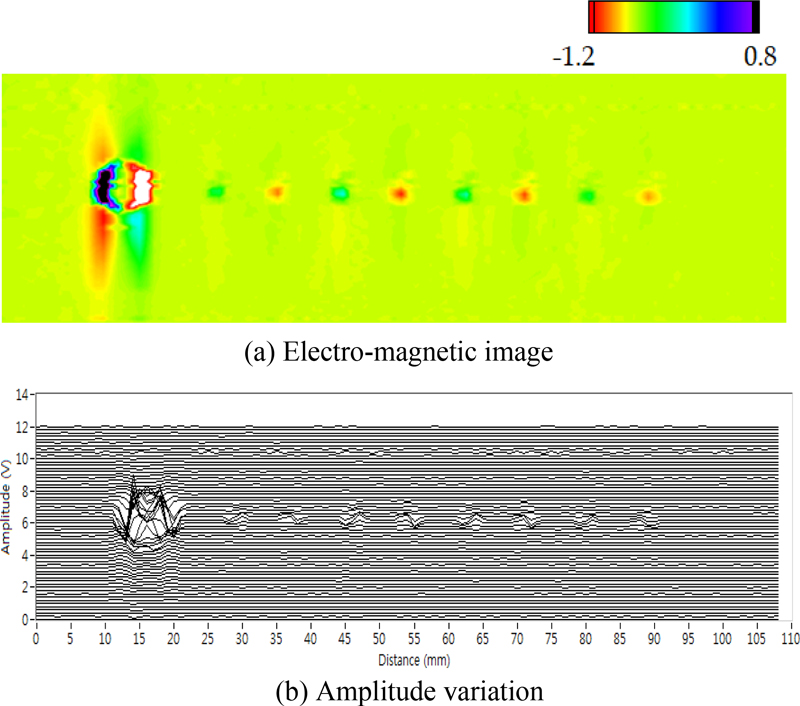

Fig. 5는 Table 2에서 시험번호 A에 대하여 시험한 결과를 나타낸다. 결함길이 10 mm에 대하여 폭 1.0과 0.8, 깊이 0.2, 0.4, 0.5, 1.0 mm의 결함을 검출할 수 있음을 보여준다. Fig. 6은 시험번호 B에 대한 전자기 이미지 시험 결과로써 시험번호 A의 결함 치수에 대하여 45º 각도에 대한 검출능 결과를 보여주고 있다. Figs. 7과 8은 Table 2에서 시험번호 C와 시험번호 D를 시험한 결과로서 각각 30과 90º 각도의 결함을 스캔한 전자기 이미지 결과를 보여준다. Fig. 9에서 90º 각도에서의 결함에 대한 전자기 이미지를 나타낸 것으로 결함 패턴별로 구분하기 어려워 보이지만 이는 스캔 방향에 따른 결과로 볼 수 있다. 전자기 이미지 스캔 결과에서 볼 수 있듯이 결함길이 10 mm, 결함폭 0.8-1.0 mm, 결함 깊이 0.2-1.0 mm의 크기에 대하여 충분하게 검출할 수 있다. 이와 같은 결과에 의하여 차륜 표면에서 발생하는 실제 결함 크기를 전자기 이미지를 활용하여 표면결함을 평가할 수 있다.

Figs. 5부터 8 시험 결과에서 볼 수 있듯이 각도와 깊이에 따른 전자기 이미지의 패턴으로 결함 검출을 할 수 있었으며 0, 30, 45, 90º 각도에 따른 영향과 무관하게 각각의 결함을 평가할 수 있었다.

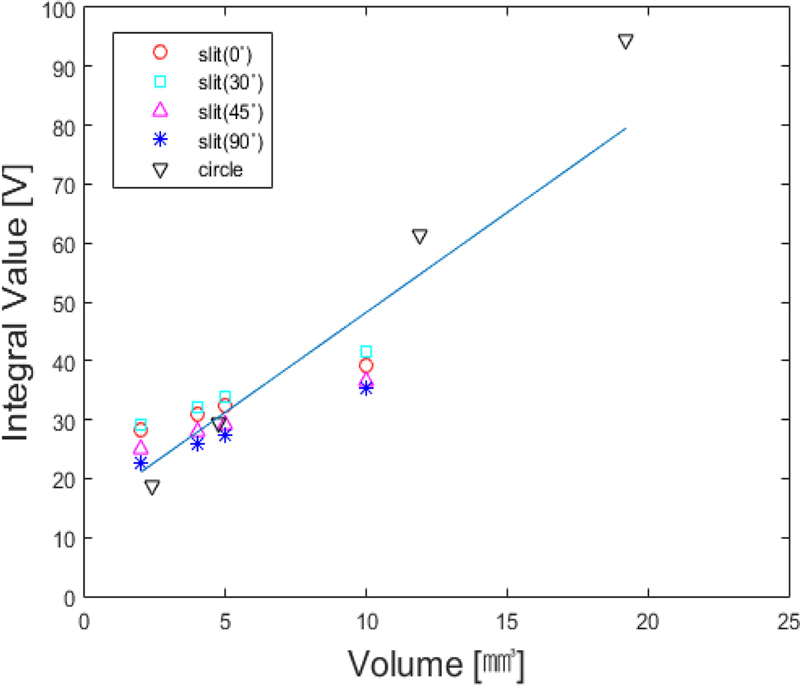

Fig. 9는 본 연구의 차륜 표면 검사용 전자기 센싱 시스템을 이용하여 얻은 결함 데이터에서 검출 결함의 체적 대 결함 이미지의 적분값을 나타낸 것이다. 결함의 유형에 따라 정량평가가 가능함을 볼 수 있다. 홀 타입, 사각형의 45º 및 90º 각도로 존재하는 결함 형태도 충분하게 평가가 가능함을 알 수 있다.

향후 본 그래프로 Lift-off 별 분류를 실시하면 보다 정확한 정량평가가 가능하다.

시편의 표면이 가까우면 전자석의 자극 끝부분에서 발생하는 자속이 시편의 표면에 집중된다. 자속이 시편 표면에 집중될 때 결함이 있으면 자속이 누출된다. 결함의 길이 방향이 자화 방향(x축 방향)에 수직인 동안 누설자속은 최대가 된다. 시편으로부터 누설되는 자속을 연속적으로 측정할 수 있으며, 식(1)과 같이 누설자속의 변화량으로 표현할 수 있다.

누설자속의 변화분포를 관찰함으로써 결함을 검출할 수 있으며, 누설자속의 변화량이 급격하게 나타나는 영역에서는 결함이 있는 것으로 추정할 수 있다. 결함 크기는 식(2)에서 정의된 바와 같이 결함이 있다고 가정되는 영역에서 임의의 수량의 최댓값과 최솟값의 절대합을 이용하여 정량적으로 평가할 수 있었다. ∂VH/∂x의 이미지 데이터는 본 연구의 전자기 센서를 이용하여 차륜 시편의 균열을 식별하고 평가하는데 유용하였다.

4. 결론

본 연구에서 전자기 이미지를 이용한 차륜 표면검사 센싱시스템을 구축하고 철도 차륜 시편에 인공결함을 가공하여 평가 시스템의 검출 성능을 평가하였다.

본 연구의 전자기 이미지 스캔시험 결과에서와 같이 본 연구의 센싱시스템에 의하여 결함 길이 10 mm, 결함 폭 0.8-1.0 mm, 결함 깊이 0.2-1.0 mm의 크기에 대하여 충분하게 검출 할 수 있었다.

이와 같은 시험 결과에 따라 본 연구에서 제작한 전자기 이미지를 활용하여 차륜재 시편의 표면 결함을 정량적으로 평가 할 수 있었다.

Acknowledgments

본 연구는 한국철도기술연구원의 기본연구 사업(PK2403B5)으로 지원되어 수행되었습니다. 이에 관계자 여러분께 감사드립니다.

References

-

Montinaro, N., Epasto, G., Cerniglia, D., Guglielmino, E., (2019), Laser ultrasonics inspection for defect evaluation on train wheel, NDT & E International, 107, 102145.

[https://doi.org/10.1016/j.ndteint.2019.102145]

-

Cavuto, A., Martarelli, M., Pandarese, G., Revel, G. M., Tomasini, E. P., (2016), Train wheel diagnostics by laser ultrasonics, Measurement, 80, 99-107.

[https://doi.org/10.1016/j.measurement.2015.11.014]

-

Cavuto, A., Martarelli, M., Pandarese, G., Revel, G. M., Tomasini, E. P., (2015), Experimental investigation by laser ultrasonics for high speed train axle diagnostics, Ultrasonics, 55, 48-57.

[https://doi.org/10.1016/j.ultras.2014.08.010]

-

Salzburger, H.-J., Schuppmann, M., Li, W., Xiaorong, G., (2009), In-motion ultrasonic testing of the tread of high-speed railway wheels using the inspection system AUROPA III, Insight Non- Destructive Test Condition Monitoring, 51, 370-372.

[https://doi.org/10.1784/insi.2009.51.7.370]

- Peng, J., Wang, L., Zhang, Y., Gao, X., Wang, Z., Zhao, Q., Peng, C., Yang, K., (2012), The design and application of lateral phased array probe for railway wheel rim ultrasonic detection system, South Africa, 17(7), 16-20.

-

Kenderian, S., Djordjevic B. B., Cerniglia, D., Garcia, G., (2006), Dynamic railroad inspection using the laser-air hybrid ultrasonic technique, Insight-Non-Destructive Test Condition Monitoring, 48(6), 336-341.

[https://doi.org/10.1784/insi.2006.48.6.336]

-

Cerniglia, D., Montinaro, N., Nigrelli, V., (2008) Detection of disbonds in multi-layer structures by laser-based ultrasonic technique, The Journal of Adhesion, 84(10), 811-829.

[https://doi.org/10.1080/00218460802443295]

-

Yamamoto, S., Hoshi, T., Miura, T., Semboshi, J., Ochiai, M., Fujita, Y., Ogawa, T., Asai, S., (2014), Defect detection in thick weld structure using welding in-process laser ultrasonic testing system, Materials Transactions, 55(7), 998-1002.

[https://doi.org/10.2320/matertrans.I-M2014809]

-

Kenderian, S., Cerniglia, D., Djordjevic, B. B., Green, R. E., (2005), Laser-generated acoustic signal interaction with surface flaws on rail wheels, Research in Nondestructive Evaluation, 16(4), 195-207.

[https://doi.org/10.1080/09349840500306006]

-

Pohl, R., Erhard, A., Montag, H.-J., Thomas, H.-M., Wüstenberg, H., (2004), NDT techniques for railroad wheel and gauge corner inspection, NDT & E International, 37, 89-94.

[https://doi.org/10.1016/j.ndteint.2003.06.001]

-

Zerbst, U., Mädler, K., Hintze, H., (2005), Fracture mechanics in railway applications--an overview, Engineering Fracture Mechanics, 72(2), 163-194.

[https://doi.org/10.1016/j.engfracmech.2003.11.010]

-

Stratman, B., Liu, Y., Mahadevan, S., (2007), Structural health monitoring of railroad wheels using wheel impact load detectors, Journal of Failure Analysis and Prevention, 7, 218-225.

[https://doi.org/10.1007/s11668-007-9043-3]

-

Rahman, Z., Ohba, H., Yoshioka, T., Yamamoto, T., (2009), Incipient damage detection and its propagation monitoring of rolling contact fatigue by acoustic emission, Tribology International, 42(6), 807-815.

[https://doi.org/10.1016/j.triboint.2008.10.014]

-

Rahman, Z., Ohba, H., Yoshioka, T., Yamamoto, T., (2009), Incipient damage detection and its propagation monitoring of rolling contact fatigue by acoustic emission, Tribology International, 42(6), 807-815.

[https://doi.org/10.1016/j.triboint.2008.10.014]

-

Smith, R. A., (2008), Hatfield memorial lecture 2007 railways and materials: synergetic progress, Ironmaking & Steelmaking, 35(7), 505-513.

[https://doi.org/10.1179/174328108X318888]

- Magel, E. E., (2011), Rolling contact fatigue: A comprehensive review, (Report No. DOT/FRA/ORD-11/24), U.S. Federal Railroad Administration Office of Railroad Policy and Development, https://rosap.ntl.bts.gov/view/dot/23669

-

Cvetkovski, K., Ahlström, J., (2013), Characterisation of plastic deformation and thermal softening of the surface layer of railway passenger wheel treads, Wear, 300(1-2), 200-204.

[https://doi.org/10.1016/j.wear.2013.01.094]

-

Zhi-qiang, Z., Guo-lu, L., Hai-dou, W., Bin-shi, X., Zhong-yu, P., Li-na, Z., (2012), Investigation of rolling contact fatigue damage process of the coating by acoustics emission and vibration signals, Tribology International, 47, 25-31.

[https://doi.org/10.1016/j.triboint.2011.10.002]

-

Filograno, M. L., Corredera, P., Rodriguez-Plaza, M., Andres- Alguacil, A., Gonzalez-Herraez, M., (2013), Wheel flat detection in high-speed railway systems using fiber bragg gratings, IEEE Sensor Journal, 13(12), 4808-4816.

[https://doi.org/10.1109/JSEN.2013.2274008]

-

Le, M., Jun, J., Kim, J., Lee, J., (2013), Nondestructive testing of train wheels using differential type integrated hall sensor matrixes embedded in train rails, NDT & E International, 55, 28-35.

[https://doi.org/10.1016/j.ndteint.2013.01.003]

- Dey, A., Hintze, H., Reinhardt, J., (2014), Operation of railway maintenance machines with integrated eddy current technique-an overview of the new requirements in Germany, Proceedings of the 11th European Conference on Non-Destructive Testing, https://www.ndt.net/events/ECNDT2014/app/content/Paper/219_Dey_Rev1.pdf

Principal researcher in the Division of Advanced Railroad Vehicle Engineering. His research interest is non-destructive evaluation using condition monitoring for railway vehicle.

E-mail: sjkwon@krri.re.kr

Principal researcher in the Division of Advanced Railroad Vehicle Engineering. His research interest is safety evaluation for railway vehicle.

E-mail: jwseo@krri.re.kr

Senior researcher in the Division of Railroad Safety Research Center. His research interest is Energy harvester, Energy saving unit, Electrical sensor development

E-mail: skhong@krri.re.kr

Principal researcher in the Division of Advanced Railroad Vehicle Engineering. His research interest is AI application in railway system.

E-mail: ms_kim@krri.re.kr