전해방전 및 그라인딩을 이용한 화학강화유리 절단

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Chemically strengthened glass has recently gained attention for use in mobile device display covers due to its enhanced mechanical properties. However, cutting chemically strengthened glass poses challenges because of its high surface compressive stress, derived from the ion exchange between Na+ and K+ during the strengthening process. To address this, we propose an efficient method for cutting chemically strengthened glass by integrating electrochemical discharge (ECD) and grinding processes. The ECD process helps alleviate surface compressive stress through reverse ion exchange, while the grinding process helps mitigate compressive stress on the bottom surface without flipping the glass. Chemical composition analysis of the cross-section of glass cut along the line treated by the ECD process revealed that this method can induce reverse ion exchange on both the upper and bottom surfaces of chemically strengthened glass. Furthermore, nano-indentation hardness tests conducted on the cross-section demonstrated that the subsurface hardness could be reduced by the ECD process, indicating a relaxation of the surface compressive layers. It has also been proven that chemically strengthened glass can be successfully cut using this method, suggesting it offers a viable solution for efficient glass cutting.

Keywords:

Chemically strengthened glass, Electrochemical discharge, Grinding, Cutting키워드:

화학강화유리, 전해방전, 그라인딩, 절단1. 서론

화학강화유리는 알칼리 금속 간의 이온 치환을 통해 표면에 압축 응력이 생성된 유리이다[1]. 따라서 화학강화유리는 높은 경도와 우수한 내구성을 가지게 되어 스마트폰 디스플레이 용도로 널리 활용되고 있다. 또한 최근에는 태양광 전지 또는 건축용 유리로도 그 활용 가치를 높여가고 있다[2].

화학강화유리 강화 공정은 원 유리(Mother Glass)를 400-500ºC의 용융 KNO3 용액에 몇 시간 동안 침지시켜 수행된다. 이 과정에서 유리 표면에 존재하는 Na+ 이온이 용액 내 존재하는 보다 큰 크기의 K+ 이온과 교환되어 표면에 압축 응력이 생성된다[3,4]. 그 결과로써 화학강화유리는 일반 유리에 비해 우수한 기계적 특성을 가지게 된다.

하지만 화학강화유리는 이러한 특성으로 인해 일반적인 유리절단 방법으로는 효과적으로 절단하기 어렵다는 단점을 지니고 있다. 즉, 레이저[5], 워터젯[6], 다이아몬드 공구 등을 활용하여 기존 방식으로 화학강화유리를 절단할 경우 균열이 무분별하게 확산되어 유리가 파손되거나 원하는 형태로 절단하기 어렵다. 따라서 실제 생산에서는 강화 공정을 거치기 전에 원 유리를 최종 제품 형태로 절단하는 것이 일반적이다. 하지만 이 경우 생산의 효율성과 유연성이 떨어져 강화된 유리의 절단 방법 개발이 필요한 실정이다.

이러한 맥락에서 화학강화유리를 절단하기 위한 다양한 연구들이 최근 들어 수행되었다. 그 중에서 Lee 등은 이온 역치환을 통해 표면 압축 응력층을 완화시킴으로써 화학강화유리를 절단하는 방법을 제안하였다[7]. 해당 연구에서 Lee 등은 Na+ 이온을 포함한 페이스트를 화학강화유리 표면에 도포하고 VFM/IR 하이브리드 시스템을 사용하여 가열함으로써 유리 표면 내 K+ 이온을 페이스트 내 Na+ 이온으로 치환하였다. 그 결과 유리 표면 내 압축 응력이 완화되어 스크라이빙을 통한 유리 절단이 가능하게 되었다. 하지만 이 경우 전체 유리판을 가열해야 하는 반면 처리 속도가 낮아 에너지 효율이 낮다는 단점이 있다. 또한, 도포된 페이스트의 폭이 커서 절단부 이외 영역에서 유리 강도가 떨어지는 단점이 있다.

레이저를 이용하여 화학강화유리를 절단하기 위한 연구들도 수행되었는데, 레이저를 이용한 절단 방법은 다른 절단 방법에 비해 높은 처리 속도와 정밀도를 지닌다는 장점이 있다[5]. 그중에서 Chuang 등은 1,030 nm 피코초 펄스 레이저를 사용하여 절단 경로를 따라 미세 홀을 가공하고 가열에 이은 급속 냉각을 통해 열 충격에 의한 인장 응력을 유도하여 화학강화유리를 절단할 수 있음을 보였다[8,9]. 한편, Park 등은 1,035 nm 펨토초펄스 레이저를 사용하여 유리 내부에 순간적인 용융 및 고화에 따른 인장 응력을 생성하고 균열 성장을 유도하여 화학강화유리를 절단할 수 있음을 보였다[10].

초단파 레이저는 이처럼 화학강화유리를 절단하는 데 효과적으로 사용될 수 있지만 고가여서 사용이 제한되므로 상대적으로 저렴하고 유리 흡수율이 좋은 CO2 레이저를 사용한 연구들이 많이 수행되었다. 그 예로서, Anramov 등은 CO2 레이저를 사용하여 절단부 중심에 인장 응력을 생성하고 균열 제어를 통해 화학강화유리를 절단할 수 있음을 보였다[11]. 또한, Xinghua 등은 CO2 레이저를 사용하여 스크라이빙을 수행함으로써 화학강화유리를 절단할 수 있음을 보였다[12], Furumoto등은 CO2 레이저를 사용하여 화학적으로 강화된 유리 표면에 초기 균열을 생성하고 열 응력으로 인한 균열 확산을 통해 화학 강화유리를 절단할 수 있음을 보였다[13,14]. 이 외에도 CO2 레이저를 사용하여 유리 표면을 약화시켜 스크라이빙에 의한 화학강화유리 절단을 가능케 한 연구도 수행되었다[15]. 하지만 레이저를 이용한 화학강화유리 절단은 장비가 고가라는 단점 외에도 균열의 방향 및 속도 제어가 어렵고 열에 의한 변형층이 존재해 단면 품질이 떨어질 수 있다는 단점이 있다.

한편 최근 Kim은 전해방전(Electrochemical Discharge, ECD) 공정을 사용하여 화학강화유리 표면의 K+ 이온을 Na+ 이온으로 역치환함으로써 표면 압축 응력층을 완화하고 그 결과로서 스크라이빙에 의한 유리 절단이 가능함을 보였다[16]. 그러나 이 경우 전해방전 처리가 상부 표면에만 적용됨으로써 하부 표면의 응력 완화가 충분히 이루어지지 않아 균열이 원하는 방향으로 확산되지 않고 절단면의 품질이 떨어지는 단점이 존재한다. 또한 점 전극을 통해 전해 방전이 이루어지므로 마이크로미터(μm) 수준의 국부적인 처리가 가능하지만 가공 효율이 떨어진다는 단점이 있다. 따라서 본 연구에서는 이러한 단점을 극복하기 위해 점 전극이 아닌 선 전극을 사용하여 절단부의 전해방전 처리를 수행하는 방법을 제안하였다. 또한 전해방전 처리된 상부를 그라인딩을 통해 절단하고, 추가적으로 전해방전 처리를 함으로써 하부 표면까지 이온 역치환에 따른 응력 완화를 수행할 수 있는 방법을 제안하였다. 제안된 방법의 유효성은 절단된 면의 화학적 성분 분석 및 나노인덴터에 의한 경도 분석, 그리고 절단면의 가공 품질 등을 통해 입증되었다.

2. 이론적 배경

2.1 화학강화유리

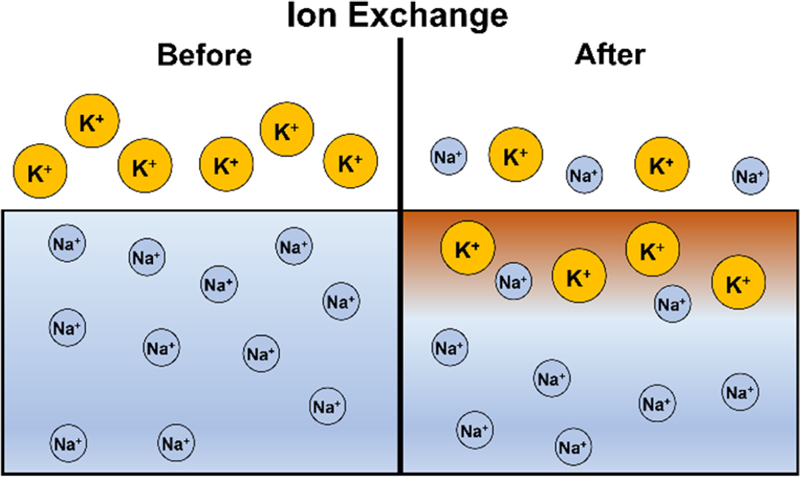

화학강화유리 강화 공정 중에는 Fig. 1에서와 같이 원 유리의 Na+ 이온과 KNO3 용액 내 K+ 이온의 농도차로 인해 알칼리금속 간에 이온 교환이 발생한다. Na+ 이온 크기는 1.9 Å, K+ 이온 크기는 2.66 Å로 차이가 나며, 이러한 이온 반경 차이로 인해 유리 표면에 압축 응력층이 생성된다. 이렇게 생성된 압축응력층은 유리를 긁힘과 균열에 강하게 만든다[17,18].

대표적인 화학강화유리 제품은 Corning 사의 Gorilla Glass 3이다[19]. Gorilla Glass는 높은 유리 전이 온도와 깊은 표면 압축 응력층(Depth of Layer, DOL)을 가지고 있어 고온 환경에서도 안정적 사용이 가능하다는 장점이 있다. 본 연구에서는 실험을 위해 크기 10 × 10 × 0.5 T (mm)의 Corning Gorilla Glass 3를 사용하였다. Gorilla Glass 3는 Table 1에서와 같이 높은 경도와 강도를 가지고 있으며, 약 50 μm의 DOL과 700 MPa 이상의 표면 압축 응력을 가진다.

2.2 전해방전가공

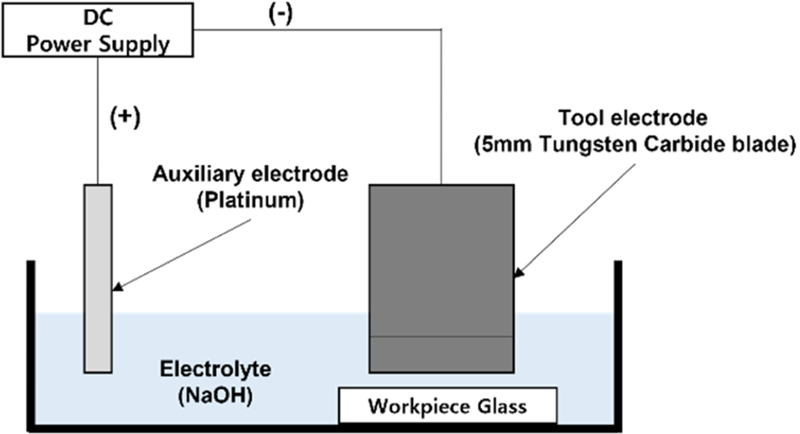

전해(Electrochemical) 가공과 방전(Electro-discharge) 가공은 공작물과 공구가 모두 전도체일 때만 활용 가능하지만, 전해방전(Electrochemical Discharge, ECD) 가공은 유리나 세라믹과 같은 비전도성 공작물에 대해서도 효과적으로 사용할 수 있다는 특성이 있다[20,21]. 전해방전가공은 Fig. 2에서와 같이 공작물, 공구 전극, 그리고 보조 전극(백금)을 전해질 용액에 담근 상태에서 수행된다. 공구(Cathode)를 (–)극에, 보조 전극(Anode)을 (+)극에 연결하고 전원을 공급하면 다음과 같은 화학 작용에 의해 공구 주변에 수소 기포가, 보조 전극 주변에 산소 기포가 생성된다[22].

공구 주변에 생성된 수소 기포는 절연막 역할을 하여 전류의 흐름을 방해한다. 하지만 임계점을 초과하는 전압이 가해지면 공구에서 생성된 수소 기포가 파괴되어 방전이 발생하며 이 열로부터 가공이 이루어진다 [23].

본 연구에서는 이온 역치환을 통해 화학강화유리 표면의 압축 응력층을 선택적으로 완화하기 위해 전해방전가공을 활용하였다. 이온 역치환이 선택적으로 이루어지기 위해서는 국부적인 열과 Na+ 이온의 공급이 요구된다. 전해방전가공을 활용할 경우 방전을 통해 국부적인 열을 얻을 수 있고, 전해액으로 활용되는 NaOH 수용액으부터 Na+ 이온을 공급받을 수 있으므로 화학강화유리 표면에서의 이온 역치환을 위한 조건이 충족된다[16].

3. 가공 방법

3.1 가공 장치

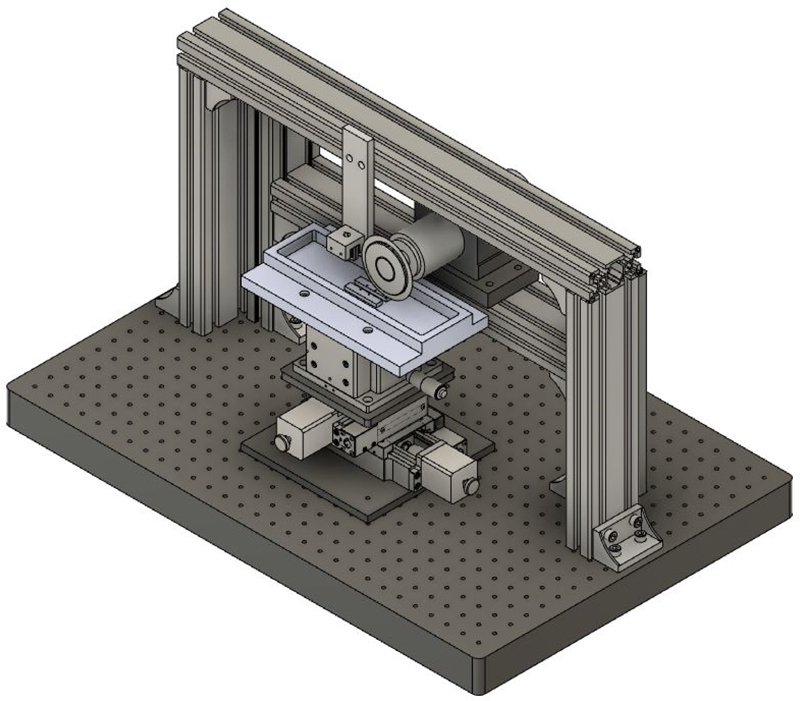

가공 장치는 Fig. 3에서 보는 바와 같이 전해방전을 일으키기 위한 장치와 유리 절단을 위한 장치로 구성된다. 전해방전을 일으키기 위한 장치는 화학강화유리 표면에서 이온 역치환을 일으켜 표면 압축 응력을 완화시키는데 사용된다. 절단을 위한 장치는 국부적으로 응력이 완화된 부분을 절단하는 데 활용된다.

전해방전가공을 위한 장치는 DC 전원 공급 장치, 공구 전극, 보조 전극(백금)으로 구성된다. 공구 전극은 방전열에 의해 극심한 마모가 발생할 수 있으므로 높은 강도와 내열성을 가진 초경합금으로 만들어졌다. 또한, 공구 전극 형상은 가공 효율을 높이기 위해 길이 5, 두께 0.9 mm를 갖는 블레이드 형태로 만들어졌다. 공구 전극의 끝은 전류 밀도를 높여 가공 효율을 높이고 불필요한 영역에서 가공이 이루어지는 것을 막기 위해 날카롭게 성형하였다[23]. 더불어 공구 전극 이외 영역으로 전류가 흐르는 것을 방지하기 위해 공구 전극을 세라믹 판으로 감싸 절연하였다.

절단을 위한 장치의 경우, 정밀 절단을 위해 외부 직경 80, 코어 직경 50 mm, 두께 200 μm의 연삭휠(이화 마이크로블레이드-메탈)을 사용하였다. 연삭 입자로는 다이아몬드(입자 크기: 25 μm)가 사용되었으며, 결합제로는 금속이 사용되었다.

3.2 가공 순서

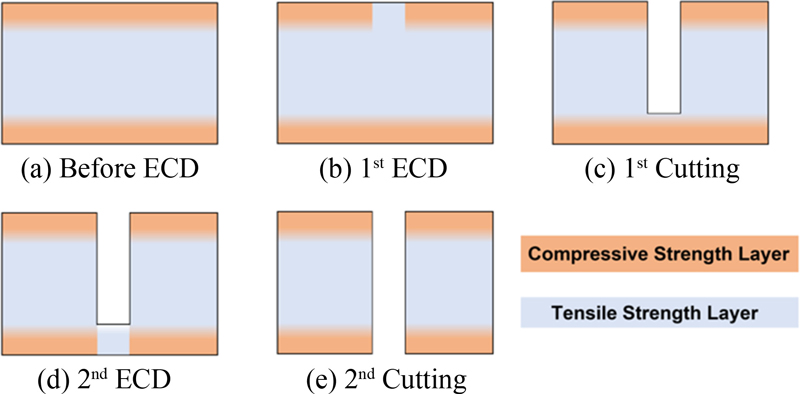

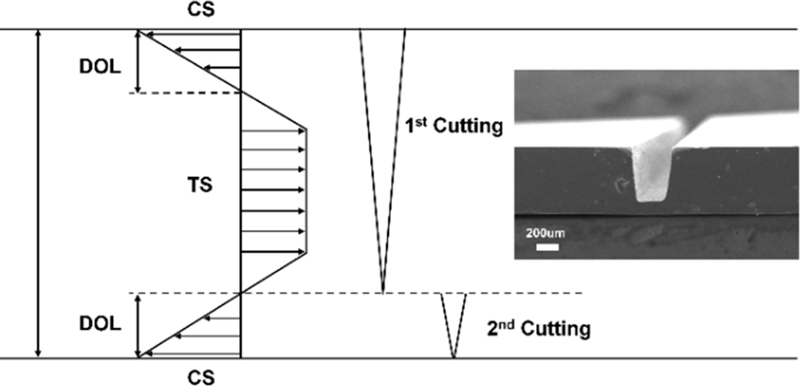

전체 가공 순서는 Fig. 4와 같이 1차 전해방전가공, 1차 절단, 2차 전해방전가공, 2차 절단 이렇게 네 단계로 구성되어 있다. 본 연구에서 전해방전가공은 화학강화유리를 욕조 속에 고정하고 32 wt% NaOH 수용액을 채운 뒤 유리와 공구 전극 사이의 간격을 일정하게 유지는 방식으로 수행되었다. 절단은 그라인딩 휠을 이용하여 일정한 절삭 깊이로 반복적으로 수행되었다.

Internal stress distribution and cutting depth for 1st and 2nd cutting of glass along with its SEM image after 1st cutting

화학강화유리는 상하 표면에 압축 응력층이 존재하기 때문에 깨끗한 절단면을 얻기 위해서는 상하 표면 모두 압축 응력층을 이완시킬 필요가 있다. 따라서 1차 전해방전가공을 수행하여 상부 표면의 압축 응력층을 국부적으로 이완한 후 그라인딩에 의한 1차 절단을 수행하였다. 1차 전해방전가공 시 이송 속도는 0.5 mm/s였고, 1차 절단은 50 μm 가공 깊이로 여러 번에 걸쳐 하부 응력층 바로 위까지 수행되었다. 1차 절단을 마친 후에는 1차 전해방전가공에서와 동일한 조건으로 2차 전해방전가공이 수행되었다. 2차 전해방전가공의 목적은 유리를 뒤집지 않고 하부 표면의 압축 응력층을 이완시키는 것이다. 2차 전해방전가공이 끝난 후에는 절단부를 따라 그라인딩에 의한 2차 절단이 이루어졌다.

4. 결과 및 고찰

4.1 최적 가공 조건

화학강화유리의 전해방전가공에 영향을 미치는 주요 인자는 공급 전압, 공작물과 공구 사이의 간격, 그리고 공구 전극 이송 속도이다. 본 연구에서는 공구와 화학강화유리 사이의 간격을 250 μm로 고정하였다. 그리고 공급 전압을 55-80 V, 공구 전극 이송 속도를 0.01-0.05 mm/s 범위에서 Table 2와 같이 변화시켰다. 55와 60 V의 공급 전압에서 전해방전가공이 수행되었을 때에는 절단 시 균열이 발생하거나 유리가 파손되어 절단이 안정적으로 이루어지지 않았다. 또한 80 V 이상 공급 전압에서 수행된 전해방전가공에서는 과도한 방전 에너지로 인해 불필요한 영역까지 가공이 이루어지고 그 자체로 유리에 균열이 발생하였다. 따라서 본 연구에서는 70 V 공급 전압, 0.03 mm/s 공구 전극 이송 속도, 250 μm 간격을 최적 조건으로 선정하였다.

4.2 화학 성분 분석

전해방전가공에 의한 이온 역치환 여부를 확인하기 위해 절단된 유리 단면의 화학 성분 분석을 수행하였다. 화학분석을 위한 장비로는 전계 방출 전자 프로브 미세 분석기(FE-EPMA)인 JXA-8530F (JEOL Ltd, Japan)를 사용하였다. 이 장비는 절단면을 140배 확대하여 보여줄 수 있으며, 화학 성분을 1차원(Line Mode) 또는 2차원(Mapping Mode)으로 분석하는 것을 가능케 하였다.

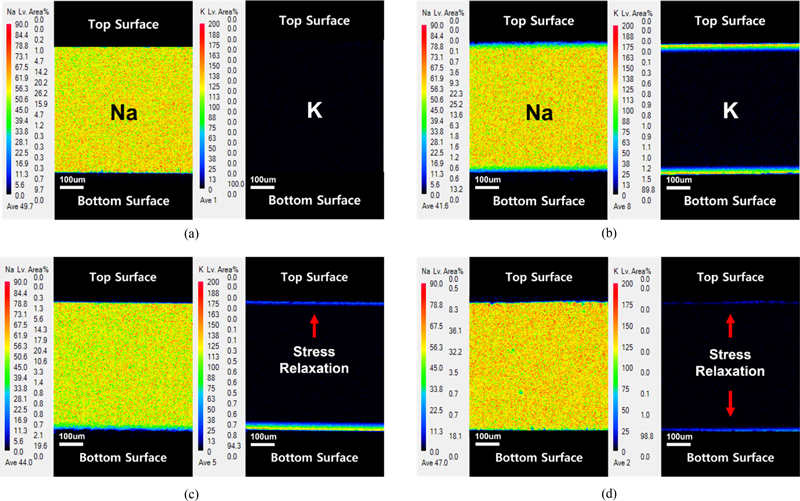

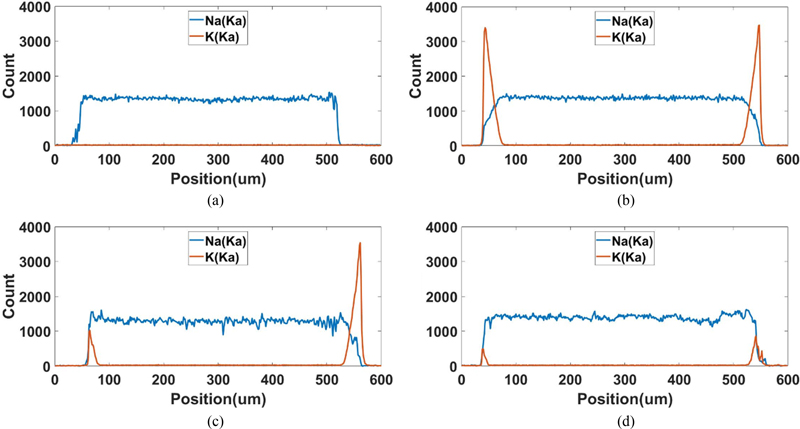

Figs. 6은 절단면의 2차원 맵핑 모드 분석 결과를 보여주며, 7은 절단면 두께 방향으로의 1차원 라인 모드 분석 결과를 보여준다. 이 분석 결과에서 대상이 되는 원소의 수준(Level) 또는 계수(Count)가 높다는 것은 측정 부위에서의 해당 원소 함량이 높다는 것을 의미한다.

Mapping mode analysis results for the chemical composition of the cross section produced along the cutting line for (a) mother glass, (b) chemically strengthened glass, (c) 1st ECD processed chemically strengthened glass, and (d) 2nd ECD processed chemically strengthened glass

Fig. 6(a)는 화학 강화가 이루어지지 않은 원 유리(Mother Glass)에 대한 결과이며, 이로부터 절단면 전체에 걸쳐 Na+ 이온이 균일하게 분포되어 있지만 K+ 이온은 존재하지 않는 것을 확인할 수 있다. 이는 절단면 깊이에 따른 Na (Ka)와 K (Ka)의 계수를 보여주는 Fig. 7(a)에서도 확인할 수 있다.

Line mode analysis results for the chemical composition of the cross section produced along the cutting line for (a) mother glass, (b) chemically strengthened glass, (c) 1st ECD processed chemically strengthened glass, and (d) 2nd ECD processed chemically strengthened glass

Fig. 6(b)는 화학 강화가 이루어진 유리에 대한 분석 결과를 보여주며, 이로부터 상부와 하부 표면 모두에서 K+ 이온 수준이 증가한 반면 Na+ 이온 수준은 감소한 것을 확인할 수 있다. 즉, 유리 표면으로부터 약 50 μm 깊이까지는 K+ 이온이 다량으로 함유되어 있으나, 유리 내부에는 Na+ 이온만이 함유되어 있는 것을 볼 수 있다. 이는 Fig. 7(b)에서 K (Ka)의 계수는 상하부 표면 근처에서 최대 3,500에 이르는 값을 갖는 반면, 유리내부에서는 0에 가까운 값을 갖는 것으로부터도 확인할 수 있다. 한편 Na (Ka)는 이와는 반대 경향을 보이며, 상하부 표면에서는 계수가 0에 가까운 값을 가지나 내부에서는 화학강화 이전의 값과 비슷한 값을 갖는 것을 확인할 수 있다.

Fig. 6(c)는 화학강화유리에 1차 전해방전가공을 수행한 후 얻은 결과이며, 이로부터 전해방전가공이 수행된 상부 표면에서 K+ 이온 함량은 감소한 반면 Na+ 이온 함량은 증가한 것을 확인할 수 있다. 이는 Fig. 7(c)에서 상부 표면에서 K (Ka) 계수의 최댓값이 3,500에서 1,000으로 감소한 반면, Na (Ka) 계수는 화학강화 이전 수준으로 회복된 것으로부터도 확인할 수 있다. 한편, 하부 표면에서는 거의 변화가 없는 것을 확인할 수 있으며, 이는 1차 전해방전가공에 의해 화학강화유리의 상부 표면에서는 이온 역치환이 성공적으로 이루어졌으나 하부 표면까지는 제대로 이루어지지 않았음을 의미한다. 그럼에도 불구하고 1차 전해방전가공이 수행된 화학강화유리의 경우에도 그라인딩에 의한 절단이 가능하였다. 하지만 하부 표면에 존재하는 압축 응력층으로 인해 그라인딩에 의한 절단 시 원치 않는 경로로 절단이 되거나 균열이 발생하였다. 따라서 이러한 문제를 보완하기 위해 2차 전해방전가공이 수행되었다.

Fig. 6(d)는 2차 전해방전가공까지 마친 유리의 절단면에서의 분석 결과를 보여주며 이로부터 상부와 하부 표면 모두에서 K+ 이온 함량이 감소했음을 알 수 있다. 이에 반해 Na+ 이온 함량은 증가하였음을 Fig. 7(d)에서 보다 명확히 확인할 수 있다. Fig. 7(d)에서 상하부 표면에서의 K (Ka) 계수 최댓값은 3,500에서 500정도로 감소된 반면, Na (Ka) 계수는 화학강화이전과 유사한 값을 갖는 것을 확인할 수 있다. 이는 2차 전해방전가공에 의해 화학강화유리 하부 표면에서도 이온 역치환이 성공적으로 이루어졌음을 의미한다.

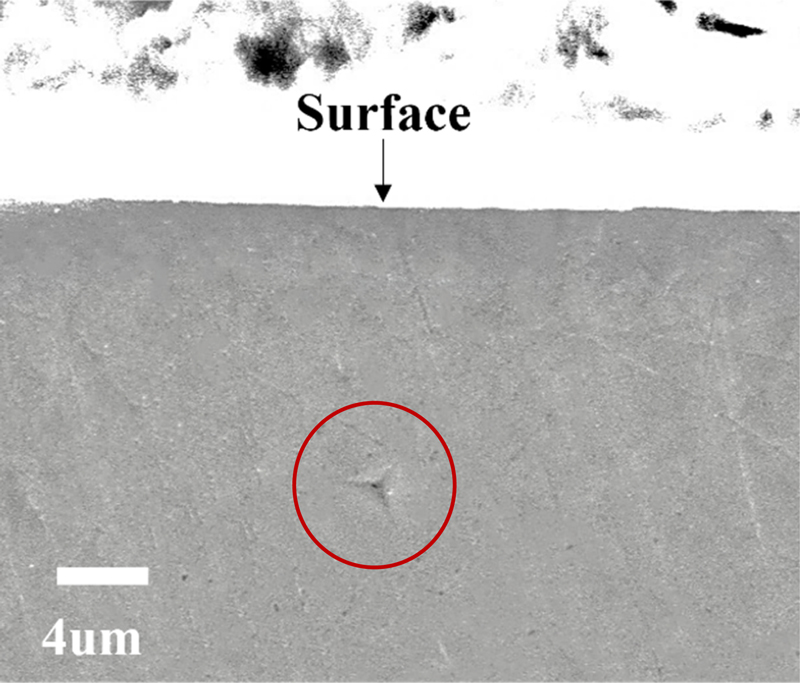

4.3 경도 분석

전해방전가공에 의한 화학강화유리 표면에서의 응력완화 여부를 확인하기 위해 유리 절단면에서의 경도를 측정하였다. 가능한 한 표면에 가깝게 경도 측정이 요구되므로, 나노인덴터를 사용하여 경도 측정을 수행하였다. 측정에 사용된 장비는 NanoTest NTX (Micro Materials Ltd, UK)이며, 측정은 30 mN의 압입 하중 조건에서 Fig. 8에 보이는 바와 같이 유리 상부 표면으로부터 약 10 μm 떨어진 곳에서 이루어졌다. 화학강화 이전 원 유리, 전해방전가공 처리가 이루어지지 않은 화학강화유리, 전해방전가공 처리가 이루어진 화학강화유리 각각에 대해 세 개의 시편을 가지고 경도를 측정하였으며 그 결과는 Table 3에 주어져 있다. Table 3에서 전해방전가공 처리가 된 화학강화유리의 경도(8.09244±0.017 GPa)는 전해방전가공 처리가 되지 않은 화학강화유리의 경도(9.31352±0.317 GPa)보다 훨씬 낮은값을 갖는 반면, 화학강화 이전 원 유리의 경도(7.65728±0.145 GPa)와는 큰 차이가 나지 않는 것을 확인할 수 있다. 이는 전해 방전가공 처리에 의해 화학강화유리 표면에서 이온 역치환이 발생함으로써 압축 응력층에서의 응력 완화가 이루어졌음을 의미한다.

4.4 절단 결과

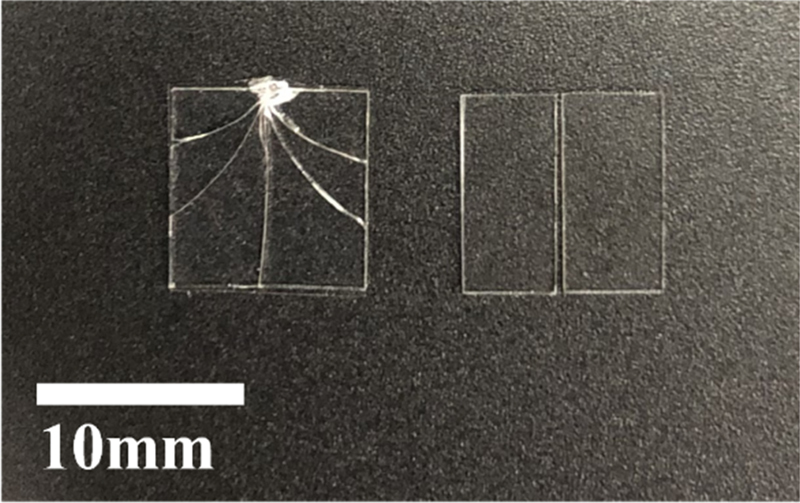

화학강화유리를 그라인딩을 이용하여 절단할 경우, 무작위적인 균열 전파로 인해 Fig. 9의 좌측 시편과 같이 유리가 깨지게 된다. 그러나 절단부를 국부적으로 전해방전가공 처리한 경우에는 Fig. 9의 우측 시편과 같이 유리가 원하는 형태대로 절단되는 것을 확인할 수 있었다.

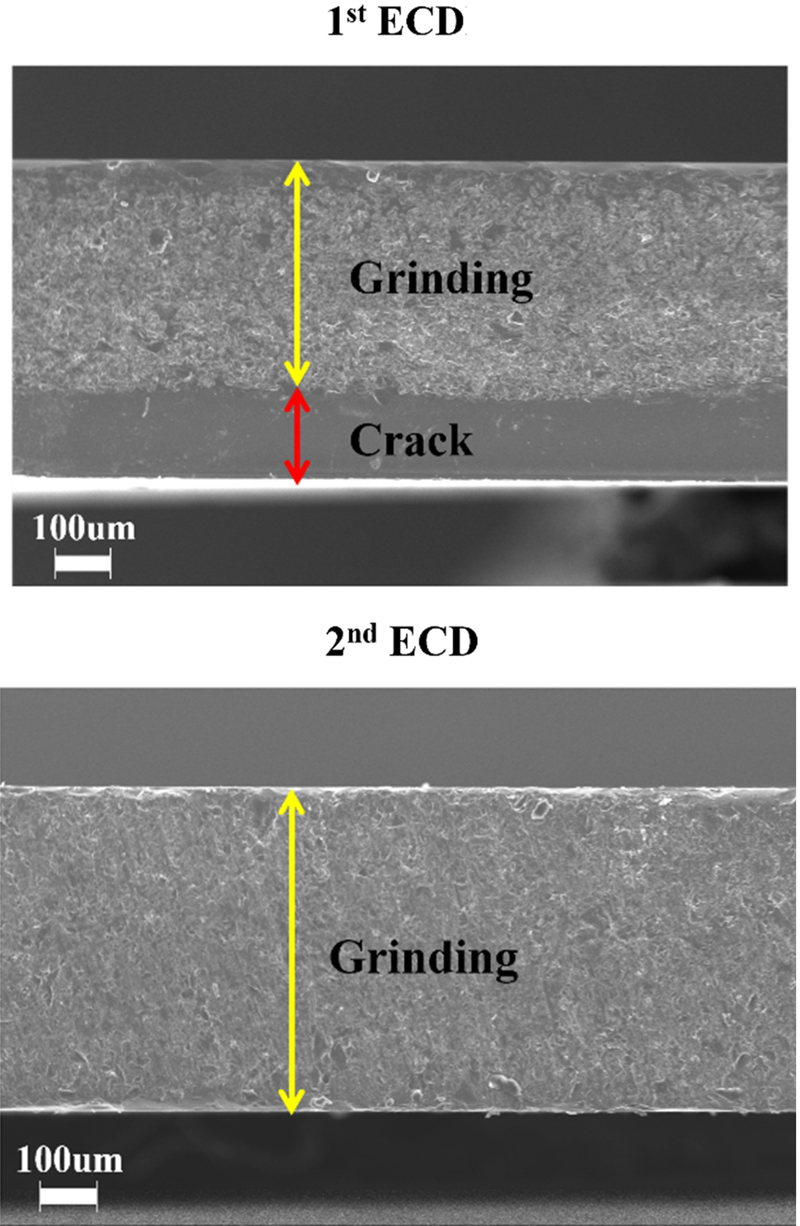

한편, Fig. 10은 1차 전해방전가공 처리 후 절단된 화학강화 유리의 절단면과 2차 전해방전가공 처리 후 절단된 화학강화유리의 절단면을 보여준다. 그림에서 1차 전해방전가공 처리 후 절단된 절단면에서는 하부에 남아 있는 표면 압축 응력층으로 인해 불안정한 균열 전파가 관찰되었다. 이에 반해 2차 전해 방전가공 처리 후 절단된 절단면에서는 균열 전파가 관찰되지 않았다. 즉 2차 전해방전가공에 의해 하부 표면의 압축 응력층이 완화되어 절단 과정에서 균열이 발생하지 않았고, 균일한 절단면이 얻어질 수 있었다. 이는 2차 전해방전가공 처리가 화학강화 유리의 절단성 및 절단면 품질을 향상시켰음을 의미한다.

5. 결론

화학강화유리는 표면 압축 응력층으로 인해 외부 충격에 대한 저항성이 높아 일반적인 유리 절단 방법으로는 절단하기가 어렵다. 따라서 본 연구에서는 절단부를 따라 전해방전가공 처리를 수행하여 선택적으로 K+ 이온을 Na+ 이온으로 역치환시켜 표면 압축 응력을 완화시키고 그라인딩을 통해 화학적으로 강화된 유리를 절단하는 방법을 제시하였다.

1차 전해방전가공 처리 후 그라인딩을 이용해 절단할 경우 여전히 남아 있는 하부 표면의 압축 응력층으로 인해 불안정한 균열 전파가 발생하여 단면 품질이 떨어진다. 따라서 1차 전해 방전가공 처리 후 하부 압축 응력층 바로 위까지 그라인딩에 의한 절단을 하고 2차 전해방전가공 처리함으로써 하부 표면에서의 이온 역치환 및 응력 완화가 이루어지도록 하였다. 그 결과 2차 전해방전거공 후 절단에 의해 얻어진 절단면은 균열이 없는 깨끗한 표면을 가진 것으로 나타났다. 더불어 본 연구에서는 점전극이 아닌 선 전극을 사용하여 전해방전가공을 수행하고, 동일한 기계 상에서 그라인딩을 통한 절단이 이루어질 수 있게 함으로써 가공 효율을 높일 수 있었다.

본 연구에서 제안된 전해방전가공과 그라인딩을 결합한 화학강화유리 절단 방법은 레이저를 이용한 가공에 비해 비용이 저렴하고 손쉽게 구현할 수 있다는 장점이 있다. 또한 마이크로미터 크기의 전극 공구를 사용할 경우 이온 역치환에 따른 응력 완화 영역을 최소화할 수 있어 화학강화유리의 마이크로 가공을 가능케 할 수 있으리라 기대된다.

Acknowledgments

이 연구는 서울과학기술대학교 교내 학술연구비 지원으로 수행되었습니다.

References

-

Varshneya, A. K., (2010), Chemical strengthening of glass: Lessons learned and yet to be learned, International Journal of Applied Glass Science, 1(2), 131-142.

[https://doi.org/10.1111/j.2041-1294.2010.00010.x]

- Karlsson, S., Jonson, B., Stålhandske, C. (2010), The technology of chemical glass strengthening - A review, Glass Technology: European Journal of Glass Science and Technology Part A, 51(2), 41-54.

-

Kistler, S. S., (1962), Stresses in glass produced by nonuniform exchange of monovalent ions, Journal of American Ceramic Society, 45(2), 59-68.

[https://doi.org/10.1111/j.1151-2916.1962.tb11081.x]

-

Shen, J., Green, D. J., (2003), Variable-temperature ionexchanged engineered stress profile (ESP) glasses, Journal of the American Ceramic Society, 86(11), 1979-1981.

[https://doi.org/10.1111/j.1151-2916.2003.tb03595.x]

-

Nisar, S., Li, L., Sheikh, M. A., (2013), Laser glass cutting techniques - A review, Journal of Laser Applications, 25(4), 042010.

[https://doi.org/10.2351/1.4807895]

-

Natarajan, Y., Murugesan, P. K., Mohan, M., Khan, S. A. L. A., (2020), Abrasive water jet machining process: a state of art of review, Journal of Manufacturing Processes, 49, 271-322.

[https://doi.org/10.1016/j.jmapro.2019.11.030]

-

Lee, H., Lee, J., Choi, H., Lee, J., (2013), Selective stress relaxation on chemically strengthened glass sheets for conventional wheel cutting, Journal of American Ceramic Society, 96(9), 2728-2731.

[https://doi.org/10.1111/jace.12555]

-

Chuang, C.-F., Chen, K.-S., Chiu, T.-C., Yang, T.-S., Lin, M.-C., (2020), Crafting interior holes on chemically strengthened thin glass based on ultrafast laser ablation and thermo-shock crack propagations, Sensors and Actuators A: Physical, 301, 111723.

[https://doi.org/10.1016/j.sna.2019.111723]

-

Chuang, C.-F., Chen, K.-S., (2018), A new technique for creating curved interior holes on ultrathin glass based on picosecond laser drilling and thermo-shock separation, Symposium on Design, Test, Integration & Packaging of MEMS and MOEMS (DTIP), 1-5.

[https://doi.org/10.1109/DTIP.2018.8394207]

-

Park, S., Kim, Y., You, J., Kim, S.-W., (2017), Damage-free cutting of chemically strengthened glass by creation of subsurface cracks using femtosecond laser pulses, CIRP Annals, 66(1), 535-538.

[https://doi.org/10.1016/j.cirp.2017.04.071]

-

Abramov, A. A., Black, M. L., Glaesemann, G. S., (2010), Laser separation of chemically strengthened glass, Physics Procedia, 5, 285-290.

[https://doi.org/10.1016/j.phpro.2010.08.054]

-

Li, X., Vaddi, B. R., (2011), CO2 laser scribe of chemically strengthened glass with high surface compressive stress, Proceedings of SPIE 7920, Laser Applications in Microelectronic and Optoelectronic Manufacturing (LAMOM) XVI, 79200U.

[https://doi.org/10.1117/12.874925]

-

Furumoto, T., Hashimoto, Y., Ogi, H., Kawabe, T., Yamaguchi, M., Koyano, T., Hosokawa, A., (2021), CO2 laser cleavage of chemically strengthened glass, Journal of Materials Processing Technology, 289, 116961.

[https://doi.org/10.1016/j.jmatprotec.2020.116961]

-

Ogi, H., Furumoto, T., Koyano, T., Hosokawa, A., (2016), Study on thermal stress cleavage of chemically strengthened glass by CO2 laser beam, Procedia CIRP, 42, 460-463.

[https://doi.org/10.1016/j.procir.2016.02.232]

-

Terakado, N., Uchida, S., Sasaki, R., Takahashi, Y., Fujiwara, T., (2018), CO2 laser-induced weakening in chemically strengthened glass: Improvement in processability and its visualization by Raman mapping, Ceramics International, 44(3), 2843-2846.

[https://doi.org/10.1016/j.ceramint.2017.11.030]

- Kim, D., (2021), Development of a method for cutting chemically strengthened glass using electrochemical discharge machining (ECDM) surface treatment, M.Sc. Thesis, Seoul National University of Science and Technology.

-

Nordberg, M. E., Mochel, E. L., Garfinkel, H. M., Olcoot, J. S., (1964), Strengthening by ion exchange, Journal of the American Ceramic Society, 47(6), 215-219.

[https://doi.org/10.1111/j.1151-2916.1964.tb14399.x]

-

Gy, R., (2008), Ion exchange for glass strengthening, Materials Science and Engineering: B, 149(2), 159-165.

[https://doi.org/10.1016/j.mseb.2007.11.029]

- Corning Gorilla Glass, Corning Gorilla Glass 3 product information sheet, https://www.corning.com/gorillaglass/worldwide/en/glass-types/gorilla-glass-3-with-ndr

-

Lee, P. A., Nam, E., Kim, B. H., (2018), The state of the art in electrochemical micro machining technologies, Journal of the Korean Society for Precision Engineering, 35(3), 229-239.

[https://doi.org/10.7736/KSPE.2018.35.3.229]

-

Kang, S.-G., Hwang, J., (2023), Multi-criteria decision making of the optimal micromachining process using fuzzy AHP-TOPSIS, Journal of the Korean Society for Precision Engineering, 40(8), 617-624.

[https://doi.org/10.7736/JKSPE.023.021]

-

Basak, I., Ghosh, A., (1996), Mechanism of spark generation during electrochemical discharge machining: A theoretical model and experimental verification, Journal of Materials Processing Technology, 62(1-3), 46-53.

[https://doi.org/10.1016/0924-0136(95)02202-3]

-

Jiang, B., Lan, S., Ni, J., Zhang, Z., (2014), Experimental investigation of spark generation in electrochemical discharge machining of non-conducting materials, Journal of Materials Processing Technology, 214(4), 892-898.

[https://doi.org/10.1016/j.jmatprotec.2013.12.005]

He received an M.S. degree from the Department of Mechanical Information Engineering at Seoul National University of Science & Technology. His research interests include nontraditional machining processes.

E-mail: whdghks97@naver.com

He is a professor in the Department of Mechanical System Design Engineering at Seoul National University of Science & Technology. His research interests include machining and grinding processes.

E-mail: hwangjh@seoultech.ac.kr