IPL 소결을 활용한 고안정 열임프린팅 투명전극 제조 공정 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper shows results of research on transparent electrode manufacturing processes using thermal imprinting and IPL technique. By using an IPL process instead of the existing heat sintering process, the sheet resistance value was reduced to about 1/ 10. Additionally, sintering time could be reduced from 1 hour to 1 ms. As a result of measuring the transmittance to determine the excellence of the transparent electrode produced in this way, it was confirmed that it had a high transmittance of 94.4% compared to the substrate with a very high bending stability compared to the existing ITO transparent electrode. These results show that the transparent electrode manufacturing method proposed in this study is very useful.

Keywords:

Thermal imprinting, Transparent electrode, Manufacturing process, High stable, Intensed pulsed light키워드:

열임프린팅, 투명전극, 제조공정, 고안정성, 아이피엘1. 서론

열임프린팅(Thermal Imprinting) 기술은 대표적인 마이크로 핫 엠보싱(Micro Hot-embossing) 기술[1]로, 열가소성 고분자 기판이나 열경화성 수지에 적절한 열과 압력을 가하여 금형의 미세한 마이크로/나노 패턴을 기판에 복제하는 기술이다. 핫엠보싱 기술은 기존 반도체 기술에 기반한 노광/에칭 공정, UV (Ultraviolet) 나노/마이크로 임프린팅, 인쇄전자 기술과 함께 대표적인 나노/마이크로 형상을 패터닝할 수 있는 기술 중 하나이다[2].

열임프린팅(Thermal Imprinting)과 같은 핫엠보싱 기술은 다른 패터닝 공정에 비하여 공정이 간단하고 정밀한 패턴의 복제가 용이하여 롤 금형을 이용한 대량 생산 공정에 적합하다. 반면, 핫엠보싱 기술은 공정 속도가 느리고 금형제작이 어렵다는 단점도 가지고 있다. 하지만 이러한 단점은 롤 형태의 금형과 연속 공급되는 기판을 이용하는 롤투롤(R2R) 핫엠보싱 기술을 적용하여 극복하고 있으며, 이러한 기술을 적용하여 생산 속도와 패터닝 속도 향상의 공정 혁신이 이루어지고 있다[3-7].

열임프린팅 기술은 롤투롤 기술을 적용할 경우 공정 혁신이 가능하기 때문에, 활발한 연구가 수행되고 있다[8-10]. 하지만 기존 ITO (Indium Tin Oxide) 대비 물성에서 뒤처지는 문제가 있고, 이를 극복하는 연구를 본 연구에서 수행하였다. ITO의 경우 전도도 측면에서 우수한 성능을 보이지만, 무기물의 특성상 굽힘강도에 약한 성능을 보여준다. 이러한 취약함으로 인해 유연전자(Flexible Electronics)에 적용하기에 어려움이 있고, 이를 극복하는 기술로 열임프린팅 공정 연구를 수행하였다.

고분자기반 투명기판의 경우 유리전이 온도가 100-200°C의 범위를 가지고[11,12] 가장 많이 사용되고 있는 은잉크의 경우 대략 500°C의 소결 온도를 가진다[13]. 이러한 온도차이에 의해 기존 열을 이용한 공정을 적용하기에 어려움이 있고, 이러한 어려움을 해결하는 방법 광소결(Intensed Pulsed Light, IPL) 기법이 널리 활용되고 있다[14,15]. 광소셜 기법은 높은 에너지밀도를 가지는 백색광을 매우 짧은 시간에 조사하여 은잉크를 소결 할 수 있는 기술로 고분자기판의 유리전이 온도와 은잉크의 소결온도의 차이를 극복할 기술로 활발히 활용되고 있는 기술이다.

본 연구에서는 기존 열공정을 이용할 때보다 월등한 물성을 보여주는 새로운 광소결 기법을 적용한 열임프린팅(Thermal Imprinting) 투명전극 제작 공정에 대한 연구 결과를 제시하려 한다.

2. 실험

2.1 패턴금형의 제작

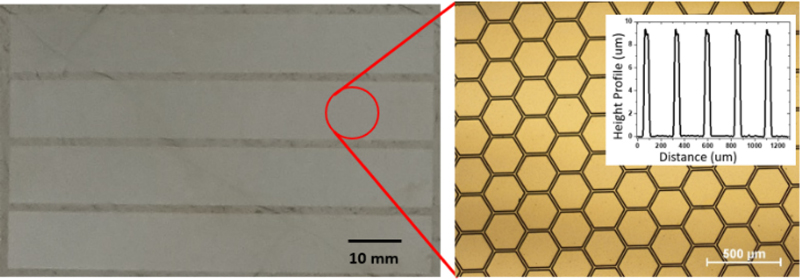

열임프린팅공정에 사용되는 패턴금형의 경우, SUS 기판에 니켈 무전해 도금기법을 활용해서 제작되었고, Fig. 1과 같이 260 μm 크기의 벌집모양 패턴(높이 8.8, 폭 20 μm, Fig. 1(삽입) 참고)들이 모여, 10 × 100 mm 크기의 전극 패턴을 형성하였다. (Fig. 1(좌))

2.2 투명전극의 제작

자체 제작한 열임프린팅(Thermal Imprinting) 장비 (Fig. 2)와 제작된 금형(Fig. 1)을 이용하여 투명전극을 제작하였다. 이때 사용된 온도는 90°C, 압력은 21 KgF/cm, 롤의 회전속도는 1 mm/s였다.

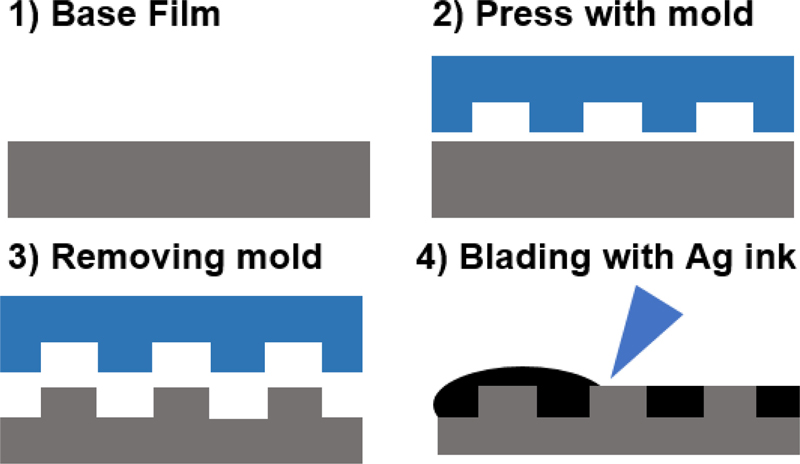

투명전극은 Fig. 3과 같이 투명 고분자 기판에 열임프린팅장비/패턴금형을 이용을 이용하여 미세패턴을 형성하고, 형성된 미세패턴에 은잉크를 채워 제작하였다.

2.3 투명전극의 평가

제작된 투명전극 기판은 가시광 영역에서의 투과도, 전도도, 굽힘 테스트를 수행하여 투명전극의 물리적 물성을 평가하였다.

3. 실험결과

3.1 기판 종류에 따른 각인율

다양한 플라스틱 기판과 열임프린팅장비/패턴금형을 이용하여 각인된 깊이를 Alpha Step Profiler를 이용하여 측정하였다. 대표적인 투명기판 Poly Carbonate (PC), Polyethyelene Teraphthalate (PET), Polyethylene Naphthalate (PEN)을 이용하여 각인되는 깊이를 Alpha Step Profiler를 이용하여 측정하였다.

Table 1에서 보는 바와 같이 기판의 종류에 따라 각인되는 깊이가 달라지는 것을 확인하였다. 이는 각 기판이 가지는 Young’s Modulus/Yield Strength값의 차이로, 각각 PC (2.6 GPa/40 MPa), PET (4 GPa/ 58 MPa), PEN (5 GPa/ 80 MPa)의 값을 가지고 있고[16-20], 이러 차이가 각인 깊이의 차이를 만들어낸다. 이러한 각인 깊이 차이로 본 실험에서는 PC를 이용하여 실험을 수행하였다.

3.2 투명전극 제작

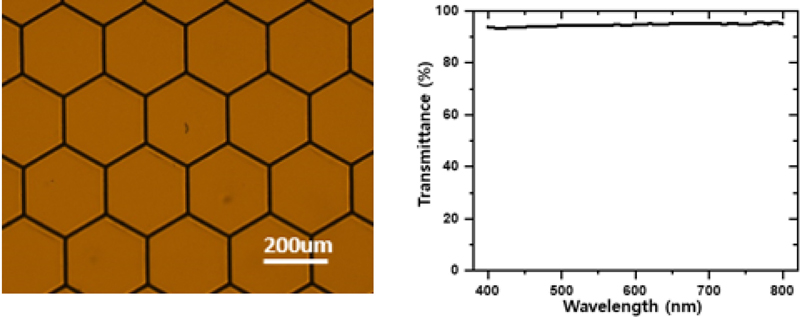

투명전극 소결에 사용한 IPL 공정에서 제일 주요한 변수는 사용되는 전압과 펄스타임으로, 이 두 가지 조합으로 고분자 기판에 손상이 가지 않으면서 은잉크가 소결되는 최적의 에너지 밀도를 조절할 수 있다. 에너지 밀도는 사용되는 기판이 손상이 가지 않는 범위에서 설정하게 되는데, 본 공정에서는 300 V전압과, 1 ms의 펄스타임 0.977 J/cm2의 에너지를 생성하여 은잉크가 채워진 기판에 조사하여 소결을 하였다. (Fig. 4 참조)

IPL의 유용성을 확인하기 위해 150°C 핫플레이트와 IPL을 활용하여 소결한 투명전극의 면저항 값을 비교해 보았다. 면저 항 값은 EC-80P 비접촉 면저항 측정기를 이용해서 측정하였고, 150°C 핫플레이트에서 1시간 열처리를 한 시료의 경우 6.5 Ω/sq, IPL을 활용(2 J/cm2 @ 1 ms)할 경우 0.8 Ω/sq의 면저항을 확보 할 수 있었다. 이를 통해 기존 열을 이용한 공정보다 IPL공정을 이용하는 것이 유용한 것을 알 수 있었다.

3.3 투명전극 투과도

열임프린팅(Thermal Imprinting) 장비와 IPL 공정으로 제작된 투면전극의 투과도를 측정한 결과, 기판대비 투과도가 530 nm에서 94.4%임을 확인하였다. 이를 통해 본 연구에서 제작된 투명전극은 높은 투과도를 가지는 것을 확인하였다.

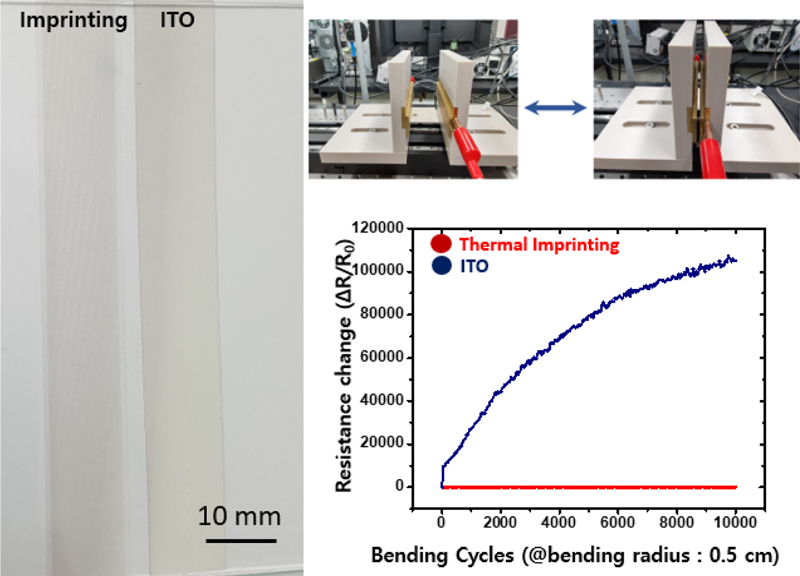

3.4 투명전극 기계적 물성

열임프린팅(Thermal Imprinting) 장비와 IPL공정으로 제작된 투명전극의 기계적 물성을 평가하기 위해, 가장 대표적인 투명 전극인 ITO (Indium Tin Oxide) 와 굽힘테스트 결과를 비교해 보았다. ITO의 경우 측정된 저항 값이 Fig. 5에서와 같이 초기 72.5 Ω에서 10,000 cycles 후 104,212 Ω로 커지는 것을 알 수 있다. 하지만 열임프린팅 기법으로 제작된 투명전극의 경우 Fig. 5와 같이 10,000 cycles 굽힘 테스트 후에도 변화가 거의 없는 것을 확인하였다. 이를 통해 본 실험에서 제안하는 투명전극이 기존 ITO 투명전극에 비해 기계적 물성이 월등히 우수함을 알 수 있다.

이는 열임프린팅 기법으로 제작된 투명전극의 경우, 각인공정을 거치면서 음각으로 전극이 채워지기 때문에 기판이 전극을 잡아주는 역할을 할 수 있어, 굽힘테스트 결과가 좋게 나온 것으로 판단된다.

4. 결론

본 논문은 열임프린팅 기법으로 투명전극을 제작하는 공정에 관한 연구 결과이다. 기존 열을 이용하는 공정대신 IPL을 이용하는 공정을 이용하여, 면저항 값을 대략 10분에 1로 줄일 수 있었다. 또한 소결 시간 또는 1시간에서 1 ms로 줄일 수 있었다.

이렇게 제작된 투명전극의 우수성을 알아보기 위해 투과도를 측정해본 결과 기판대비 94.4%의 높은 투과도를 지니며, 기존 ITO투명전극 대비 매우 높은 굽힘 안정성을 지님을 확인하였다. 이를 통해 본 연구에서 제안하는 투명전극 제작 방법이 매우 유용함을 알 수 있다.

Acknowledgments

본 연구는 한국기계연구원 주요사업 및 국가R&D 사업(2020M3H4A310631922/K_G012002245203/G02P23630000812/K_G012000702706/GTL24011-710/NK249G/KN029E/G01005078071/G01005073171))의 지원 하에 이루어 졌습니다.

References

-

Worgull, M., (2009), Hot embossing - modeling and process simulation, William Andrew, 179-225.

[https://doi.org/10.1016/B978-0-8155-1579-1.50012-4]

-

Lee, S.-H., Jo, J., Kim, K.-Y., Choi, Y.-M., (2018), Recent research trend of micro hot-embossing, Journal of the Korean Society for Precision Engineering, 35(11), 1027-1034.

[https://doi.org/10.7736/KSPE.2018.35.11.1027]

-

Velten, T., Bauerfeld, F., Schuck, H., Scherbaum, S., Landesberger, C., Bock, K., (2011), Roll-to-Roll hot embossing of microstructures, Microsystem Technologies, 17(4), 619-627.

[https://doi.org/10.1007/s00542-010-1158-x]

-

Chang, C.-Y., Tsai, M.-H., (2015), Development of a continuous roll-to-roll processing system for mass production of plastic optical film, Journal of Micromechanics and Microengineering, 25(12), 125014.

[https://doi.org/10.1088/0960-1317/25/12/125014]

-

Peng, L., Wu, H., Shu, Y., Yi, P., Deng, Y., Lai, X., (2016), Roll-to-roll hot embossing system with shape preserving mechanism for the large-area fabrication of microstructures, Review of Scientific Instruments, 87(10), 105120.

[https://doi.org/10.1063/1.4963907]

-

Rank, A., Lang, V., Lasagni, A. F., (2017), High speed roll to roll hot embossing of micrometer and sub micrometer structures using seamless direct laser interference patterning treated sleeves, Advanced Engineering Materials, 19(11), 1700201.

[https://doi.org/10.1002/adem.201700201]

-

Shan, X. C., Chen, S. H., Mohahidin, M. B., Wei, J., (2017), Development of a roll-to-roll thermal imprinting system with seamless belt-type template, Journal of Micromechanics and Microengineering, 27(8), 087001.

[https://doi.org/10.1088/1361-6439/aa74fa]

-

Jeong, H., La, M., Park, S. J., Kim, D. S., (2013), Roll-to-flat texturing system with infrared preheating for manufacturing a microfluidic device, Microelectronic Engineering, 107, 10-16.

[https://doi.org/10.1016/j.mee.2013.02.071]

-

Kim, S., Son, Y., Park, H., Kim, B., Yun, D., (2015), Effects of preheating and cooling durations on roll-to-roll hot embossing, Microscopy and Microanalysis, 21(1), 164-171.

[https://doi.org/10.1017/S1431927614013324]

-

Jo, J., Kim, W., Kim, K.-Y., Choi, Y.-M., (2017), Focused-infrared-light assisted roll-to-roll hot embossing, Journal of the Korean Society for Precision Engineering, 34(3), 199-203.

[https://doi.org/10.7736/KSPE.2017.34.3.199]

-

Dudowicz, J., Freed K. F., Douglas, J. F., (2005), The glass transition temperature of polymer melts, The Journal of Physical Chemistry B, 109(45), 21282-21292.

[https://doi.org/10.1021/jp0523266]

-

Saito, S., Nakajima, T., (1959), Glass transition in polymers, Journal of Applied Polymer Science, 2(4), 93-99.

[https://doi.org/10.1002/app.1959.070020414]

-

Li, W., Xu, X., Li, W., Liu, P., Zhao, Y., Cen, Q., Chen, M., (2020), One-step synthesis of Ag nanoparticles for fabricating highly conductive patterns using infrared sintering, Journal of Materials Research and Technology, 9(1), 142-151.

[https://doi.org/10.1016/j.jmrt.2019.10.039]

-

Lee, J. L., Park, S. H., Jang, S., Kim, H. S., Oh, J. H., Song, Y. W., (2011), Pulsed light sintering characteristics of inkjet-printed nanosilver films on a polymer substrate, Journal of Micromechanics and Microengineering, 21(12), 125023.

[https://doi.org/10.1088/0960-1317/21/12/125023]

-

Kang, J. S., Ryu, J., Kim, H. S., Hahn, H. T., (2011), Sintering of inkjet-printed silver nanoparticles at room temperature using intense pulsed light, Journal of Electronic Materials, 40, 2268-2277.

[https://doi.org/10.1007/s11664-011-1711-0]

-

Kim, H., Macosko, C. W., (2009), Processing-property relationships of polycarbonate/graphene composites, Polymer, 50(17), 3797-3809.

[https://doi.org/10.1016/j.polymer.2009.05.038]

-

Gaduan, A. N., Singkronart, K., Bell, C., Tierney, E., Burgstaller, C., Lee, K.-Y., (2022), Mechanical upcycling immiscible polyethylene terephthalate-polypropylene blends with carbon fiber reinforcement, ACS Appl Poly Mater, 4(5), 3294-3303.

[https://doi.org/10.1021/acsapm.1c01850]

-

Bowen, A., Li, J., Lewis, J., Sivaramakrishnan, K., Alford, T. L., Iyer, S., (2011), The properties of radio frequency sputtered transparent and conducting ZnO:F films on polyethylene naphthalate substrate, Thin Solid Films, 519(6), 1809-1816.

[https://doi.org/10.1016/j.tsf.2010.10.019]

-

Mergler, Y. J., van Kampen, R. J., Nauta, W. J., Schaake, R. P., Raas, B., van Griensven, J. G. H., Meesters, C. J. M., (2005), Influence of yield strength and toughness on friction and wear of polycarbonate, Wear, 258(5-6), 915-923.

[https://doi.org/10.1016/j.wear.2004.09.046]

- TEIJIN, Polyethylene Naphthalate (PEN) Resin Teonex®. https://www.teijin-resin.com/products/teonex

received his Ph.D. degree in Chemical Engineering, from the department of Chemical Engineering of Pohang University of Science and Technology (POSTECH), Republic of Korea, in 2008. Now, he is a principal researcher in Department of Advanced Battery Manufacturing Systems, Korea Institute of Machinery and Materials, His research interest is roll-to-roll printing, coating and patterning system.

E-mail: yjang@kimm.re.kr