소형 직류 전동기 토크 향상을 위한 고정자와 회전자 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper addresses the design of an integrated high torque DC motor. In this paper, a method to improve the torque according to the shape of the stator magnet and the rotor teeth of the DC motor is studied. During the course of design, the rotor and stator are designed to satisfy the required performance through FEM analysis by reflecting similar materials in design. As a result of satisfying the design result and requirements, the motor that is imported and operated in the future can be applied as a domestic developed product.

Keywords:

DC motor, Stator, Rotor, Permanent magnet키워드:

직류 전동기, 고정자, 회전자, 영구자석1. 서론

직류전동기는 직류 전원을 공급받아 작동하는 전동기로 속도와 토크 특성이 선형적이고 전압에 대한 속도 특성 또한 선형적 이어서 제어가 쉬운 특성을 가지고 있다. 직류전동기는 브러시 및 브러시리스 타입으로 구분되며 가격 경쟁력과 소형 고출력 특성 및 제어의 용이성으로 브러시 타입의 직류 전동기가 주류를 이루고 있다. 또한 영구자석을 적용하여 자계를 만드는 전동기가 산업 전반에 적용되고 있는데, 일반적으로 브러시를 가진 영구자석 직류 전동기는 12 V에서 24 V의 낮은 전압 범위를 가지며, 영구자석으로부터 자계가 쉽게 생성되기 때문에 낮은 가격을 가지고 고효율을 내는 특성을 가진다. 정부와 기업체의 재정지원과 설계 노력으로 국내의 고토크 기술 수준은 많이 발전하였지만, 소형의 크기를 가지면서 우수한 성능을 가지는 초정밀 전동기와 고토크용 전동기는 미국과 유럽의 기술력이 독보적이다.1

2. 전동기 작동 원리

직류 전동기는 영구자석이 부착된 고정자와 철심에 코일을 감은 회전자, 브러시, 정류자 등으로 구성된다. 모터에 전압이 인가되지 않았을 때, 직류전동기 내부에서는 이미 영구자석으로 인한 자계가 형성되어 있다. 이 때, 직류 전동기 시동을 위해 직류전압을 또는 전류를 인가하면 회전자 코일에는 전류가 흐르게 되고, 암페어의 법칙에 따라, 전류에 의한 자기장이 형성된다. 이 자기장과 기존 영구자석에서 만드는 자기장 간의 중첩된 힘이 전동기의 축을 회전시킨다. 바로 이 회전력이 전동기의 토크이다.

회전자에 전압 또는 전류가 인가되면 토크가 발생하며, 영구자석형 전동기의 토크에 관한 수식은 다음 식(1), 식(2)과 같다.

| (1) |

| (2) |

| (3) |

식(4)로부터 도출된 자계세기를 통해 자속밀도 값을 구할 수 있으며, 이 자속밀도를 통해 만들어지는 에너지를 거리에 미분함으로써 자기력을 구할 수 있다. 이 자기력과 거리를 곱하여 최종 토크를 구할 수 있으며 이는 식(6)과 같다.

| (4) |

| (5) |

| (6) |

3. 재질 선정

본 논문의 설계 전동기의 고정자코어 재질은 일반구조용 압연강재 SS275을 적용하였으며, 회전자의 재질은 50PN400 전기 강판을 적용하여 분석하였다. 고정자와 회전자와 더불어 직류 전동기의 필수적인 구성품인 영구자석재료는 사마듐코발트를 적용하였다. 일반적으로 전동기에 가장 많이 쓰이는 영구자석은 페라이트와 알니코이다. 페라이트와 알니코는 발견되어 적용된 기간이 가장 길고, 1960년대에 들어서는 페라이트와 알니코보다 에너지적이 2배 이상인 사마륨코발트가, 1980년대에는 에너지적이 4배 이상인 네오디움 재료가 등장하였다. 페라이트는 가격이 저렴하지만 출력특성이 좋지 않은 특징이 있고 알니코는 자계 세기가 0일 때의 자속밀도 값이 크지만 보자력이 낮다. 희토류의 일종인 사마륨코발트는 보자력이 아주 큰 특징을 가진다.2 보자력이란 자화시킨 자성체를 자화시키지 않은 상태로 되돌리기 위해 필요한 반대방향의 외부 자장의 크기를 말한다. 즉, 보자력이 클수록 보유하고 있는 자속을 잘 유지하고 재료가 안정적이라는 의미이다. 본 설계에 적용한 사마듐코발트의 보자력은 15 kOe이다.

4. 형상 설계

4.1 분석 개요

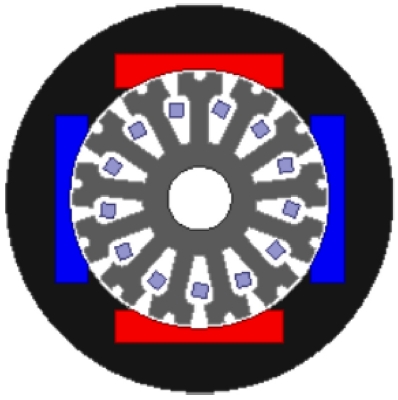

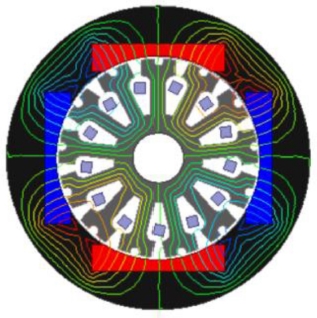

본 연구에서는 기본적인 직류 전동기의 형상을 기준으로 전동기부를 고정자, 회전자, 마그넷, 권선, 축으로 구성하였고, Maxwell Ansys 16.02 프로그램을 통하여 설계를 수행하였다. FEM 해석시간의 절감을 위해 2차원 해석을 사용하였다. FEM 분석을 통하여 고정자와 회전자 사이의 공극부의 자속밀도와 자기력, 토크를 확인할 수 있었다. 회전자 슬롯에 적용되는 도선에 전류값 200 mA을 입력함으로써 고정자와 회전자의 형상에 따른 토크값을 확인하였다.

전동기의 크기는 소형으로서 직경 34 mm, 길이 55 mm로 모델링하였다. 해당 모델을 설계하는데 있어, 코깅토크 저감을 위한 설계 모델로서 마그넷의 형상을 방사형으로 자화시키는 형상과 마그넷의 모서리부를 가공한 형상에 대한 연구를 참고하였다. 해당 연구에서는 기존 방사형 자화 형태를 가지는 마그넷 형상보다 마그넷의 모서리부를 가공한 형상일 때 최대 토크를 높일 수 있음을 실험적으로 증명하였다.2 본 논문에서는 모서리부의 형상이 다른 2개의 영구자석 형상을 반영한 고정자와 회전자의 Teeth 형상을 3가지로 나누어 분석을 수행하였다.

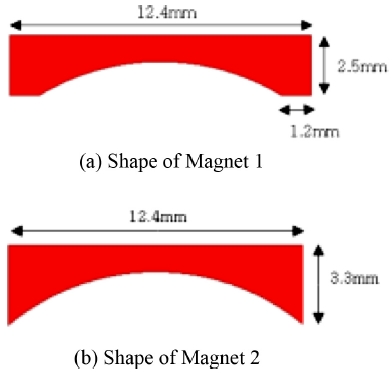

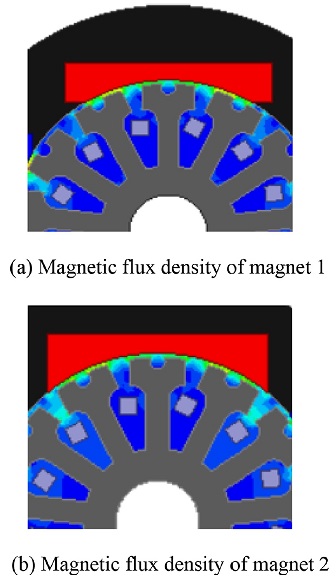

Fig. 2과 같이 영구자석 Pole의 모서리부의 형상을 달리하여 FEM 분석을 수행하였다. 이 때의 회전자 형상은 Slot 2로 공통 적용하였다.

그 결과는 다음과 같다.

Table 1과 같이 마그넷 형상에 따른 자기력과 토크를 FEM으로 분석한 결과, 마그넷 끝단이 직각형태로 가공된 형태인 Magnet 1일 때의 토크가 더 큰 것을 확인할 수 있다. 이는 Magnet 1일 때, 토크 특성에 영향을 주는 마그넷 중앙부와 회전자 사이의 공극부의 자계분포가 마그넷 끝단보다 더 밀집되어 있어 평균 토크가 크고, Magnet 2의 경우에는 자기력은 크지만 마그넷의 양 끝단으로 자계가 포화되는 양상이 있어, 이로 인한 불필요한 자기력이 커짐으로써 평균 토크 특성이 좋지 않게 됨을 나타낸다.

앞서 확인한 것과 같이, 고정자 Magnet 1의 형상일 때, 토크 특성이 높은 것으로 나타났으므로, 회전자 슬롯 형상을 분석할 때에는 Magnet 1을 적용하여 분석을 수행하였다.

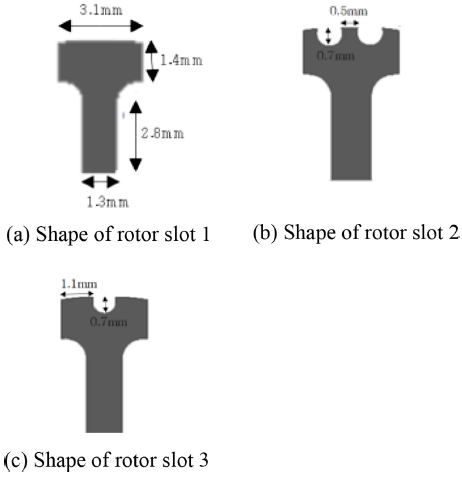

전동기 시동시에 마그넷과 고정자, 회전자 슬롯 형상간의 상호작용으로 인하여 코깅토크가 발생하는데, 이를 저감하는 방법 중의 하나가 바로 슬롯의 형상을 이용하는 것이다.

Fig. 4와 같이 회전자 슬롯 형상을 3가지로 구분하여 FEM 분석을 수행하였다. 회전자의 Teeth 형상은 T자 형상, 서브슬롯이 2개인 형상, 서브슬롯이 1개인 형상이다.

FEM 분석 결과, 자기력의 크기는 Slot 3이 가장 컸으며, 평균 토크값 또한 Slot 3이 가장 큰 것으로 나타났다.

서브슬롯이 없는 Slot 1의 경우, 자기력에 영향을 주는 고정자와 회전자 사이의 공극에서의 자속밀도가 Slots 2, 3에 비하여 현저히 낮기 때문에 전동기 토크특성이 상대적으로 좋지 않으며, 회전자부의 Teeth 모양에 하나의 서브슬롯이 있는 Slot 3의 경우에 가장 자기력과 토크 특성이 좋은 것으로 확인 되었다. 이는 Slot 3의 경우에 가장 코깅토크 저감 효과가 크며, 그에 따른 토크 출력도 가장 뛰어나다는 것을 보여준다. FEM 분석을 통하여 토크 특성이 좋은 고정자 마그넷의 형상과 회전자 Teeth의 형상을 적용한 최종 설계 모델은 하기와 같다.

5. 결론

이로써 본 연구에서는 전동기 고정자 마그넷의 형상과 회전자 슬롯의 Teeth 형상에 따른 토크특성을 FEM 모델링을 통해 분석함으로써, 소형 전동기의 최적의 토크 성능을 구현할 수 있도록 설계를 수행하였다. 그 결과, 마그넷의 양끝단을 가공한 형태가 토크 특성이 좋은 것으로 확인되었고, 회전자의 Teeth에 서브슬롯을 하나 적용한 형태가 토크 특성이 보다 좋은 것으로 확인되었다.

향후 본 연구 범위를 확장하여, 본 논문에서 제시한 형상 각각에 대하여 정밀도를 달리하여 분석하는 것과 전동기 고정자와 회전자의 형태에 대하여 세부적인 실험을 통해 토크의 변화량을 검출 추적하고 최적의 토크를 구현하는 방안에 대한 연구가 필요할 것으로 판단된다. 또한 전동기의 다른 구성요소의 형상에 대한 정밀 분석을 통해 보다 토크가 개선된 전동기를 설계할 수 있을 것으로 보인다.

NOMENCLATURE

| Jm : | Magnetization current density |

| M : | Magnetization |

| Js : | Applied current density |

| H : | Magnetic field |

| B : | Magnetic flux density |

| T : | Torque |

| R : | Radius |

Acknowledgments

소형 모터의 구성요소의 세부적인 형상에 따른 토크 특성을 설계할 수 있도록 도움을 준 부산대학교 전기전자컴퓨터공학과에 감사를 표함.

REFERENCES

- Lee, J. S., “A Study on the Competitiveness Reinforcement of Small Motor Industry,” M.Sc. Thesis, Hanyang University, 2015.

-

Jung, J.-H., Jo, H.-W., Choi, J.-Y., Im, Y.-H., and Jang, S.-M., “A Comparative Study on the Exterior Rotor BLDC Motor According to the Rotor Permanent Magnet Shape,” Transactions of the Korean Institute of Electrical Engineers, Vol. 63, No. 2, pp. 237-244, 2014.

[https://doi.org/10.5370/KIEE.2014.63.2.237]

Master’s Degree in Electical and Computer Engineering, Pusan National University. She has been working for Defense Agency for Technology and Quality since 2013 as researcher. Her research interest is Electrical Machine

E-mail: breyed@naver.com