터빈 블레이드 형상에 따른 유동특성 및 냉각성능 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The purpose of this study was to investigate the flow characteristics and cooling performance for the heavy turbine blade with different shapes. Research was focused on the numerical study on forced convective heat transfer coefficients for three different blades with base, tip, and hole. Thus, selected local locations for various temperature distributions were shown in the flow domain. Final temperature on the local surface of blades was compared with three different blades. According to the results of velocity and temperature distributions in the fluid domain, the blade with holes had the best convective cooling performance with higher 13-16% average heat transfer coefficient than the other two blades. Apparent vortex at the tip of tip and hole blade caused the stable temperature drop. According to the calculations of local convective heat transfer coefficient between blade surface and atmosphere in the blade, approximately 18% of heat transfer coefficient at hole was higher than the base blade and 7% at hole blade was higher than the base blade. Lowest cooling performance existed at the center position of all three blades.

Keywords:

Turbine blade, Gas turbine, Forced convection, Computational fluid dynamics, Convective cooling키워드:

터빈블레이드, 가스터빈, 강제대류, 전산유체역학, 대류냉각1. 서론

전세계적으로 환경오염과 에너지 발전사업에 대한 관심과 기술이 향상되면서 석탄을 이용하여 증기를 발생시키는 화력발전소에서 풍력, 태양광, 태양열 등 많은 친환경 발전소가 개발 및 발전하고 있는 실태이다. 이 중 최근 해외 선진국에서 지대한 관심을 갖고 있고 미래 플랜트 사업으로 두고 있는 발전소의 핵심부품인 가스터빈이 특히 부각되고 있는 추세이다. 가스터빈의 핵심 기술은 독일, 미국, 일본 등의 선진 3국에서 앞선 기술력과 시장점유율을 차지하고 있다.1 그에 비해 우리나라의 가스터빈 국산화 기술은 해외시장과 기업에 비해 다소 뒤쳐진 상태이며 해결해야 할 문제와 과제가 많이 남아있는 상태이다. 국내 가스터빈 분야 기업과 해외기업과의 MOU 체결, 정부사업으로 최근 우리나라의 가스터빈 기술에 대한 투자가 증가하는 추세로 보아 미래 플랜트 사업에서 가스터빈은 큰 중축이 될 것이다. 가스터빈에서 가장 중요한 기계요소 중 하나는 고온부품 중 핵심인 블레이드이다. 가스터빈은 압축기를 통해 압축된 고압의 공기와 천연가스인 LNG를 혼합한 뒤 연소기를 통해 연소과정을 일으켜 고온·고압의 가스로 터빈 블레이드를 회전시켜 그 과정에서 발생하는 토크를 통해 발전하는 방식으로 진행된다. 여기서 고온·고압의 가스를 직접적으로 대면하는 블레이드의 내구성이 매우 중요하다. 가스터빈의 효율은 고압인 상태보다 고온으로 갈수록 효율은 증가하게 된다. 하지만 고온에 견딜 수 있는 블레이드를 제조하지 못한다면 가스터빈의 효율은 한계성을 들어내게 된다. 따라서 가스터빈의 효율을 높이기 위해서는 블레이드의 내구성이 중요시 된다. 효율적일 뿐만 아니라 소모품으로 사용되는 블레이드의 내구성을 증가시킬 수 있다면 유지보수에 들어가는 천문학적인 비용을 절감 할 수 있다. 하지만 우리나라의 가스터빈 현황은 해외기업에 의한 플랜트 설치와 유지보수, 소모품 구입 등 매년 천문학적인 지출비용이 들어간다. 이러한 고온을 견디는 부품을 제조하기 위해선 재료와 코팅기술도 중요하지만 완성된 제품의 온도를 감소시킬 수 있는 냉각기술도 매우 중요하다. 이에 따른 연구로는 코팅기술을 이용하여 고온에 견디는 부품제조를 나타내는 열차폐 코팅기술 연구가 있다.2 또한 블레이드의 내부 유로를 통한 막 냉각기술, 압축공기와 형상을 통해 냉각성능을 비교한 여러 냉각연구3와 선형 캐스케이드 내에서 가스터빈 블레이드 스퀼러 끝단 형상에 따른 열전달 특성4과 가스터빈 블레이드 팁의 열전달과 유동 특성에 대한 수치적 해석에 관한 연구5와 블레이드 팁의 Groove 형상이 터빈 캐스케이드 팁 열전달 계수분포에 미치는 영향에 대한 실험적 연구6가 존재한다. 이러한 냉각기술은 고온상태에 견딜 수 있는 부품을 통해 가스터빈의 효율을 높이는데 큰 기여를 할 수 있다. 이에 본 연구는 기존 냉각성능연구와 차별을 두고 독자적이고 기본적인 측면을 연구하기 위해 터빈 블레이드의 형상을 달리하여 그에 따른 냉각성능 결과를 비교하여 냉각 효율이 가장 높은 형상과 그 공학적 근거를 찾는데 최종목표를 두고 있다. 또한, 이번 연구는 기존 실험적인 연구결과를 나타내는 풍동 실험장치 연구의 이점을 이용하였다.7 즉, 풍동 실험장치를 이용하여 핵심부품인 터빈 블레이드 만을 중점적으로 연구하였다. 일반적인 연구에서는 전체적인 로터와 터빈 블레이드의 하나인 요소적인 측면으로 연구를 하였다면 본 연구는 풍동 장치를 모사하여 블레이드의 레이아웃 측면을 고려하고 그에 나타나는 유동을 확인하고. 그리고 핵심으로 풍동 장치 내 블레이드 형상을 비교하여 그에 나타나는 냉각성능을 고찰하고 분석하여 원인파악 및 최적의 형상을 찾는데 가장 큰 목표를 두고 있으며 미래 플랜트 산업인 가스터빈에 대한 기반 연구 개발 관련 기술력 및 기반 설계자료를 축적하는 데에도 연구 목표를 두었다.

2. 설계 및 수치 해석

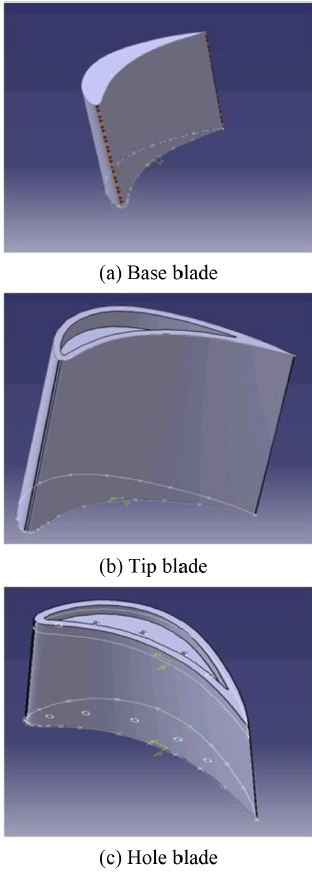

Fig. 1은 실제 ㈜S사에서 개발하고 있는 GT11NM 터빈의 1단 블레이드로 가스터빈의 블레이드의 표준이 되는 실제 형상이다. 실제 블레이드의 제원과 실제 완성된 블레이드의 부품을 구하는데 어려움이 있어 제조 과정에 사용되는 왁스 모형을 관련 ㈜S업체를 통해 입수하여 모델링을 시작하였다. 하지만 이 모형과 블레이드의 모형이 일치하므로 모델링 측면에 대한 신뢰성은 있다고 판단된다. 이번 연구는 실제 설계가 가능한 다양한 형상을 두고 각 형상에 따른 냉각성능을 비교하기 위해서 1단 블레이드를 3가지의 Case로 모델링 하였다.

3가지 블레이드 형상의 Case로는 아무런 유로와 형상적으로 변화가 없는 Base형, 블레이드에 Tip을 설치한 Tip형, 마지막으로 Tip과 5개의 유로를 가지는 Hole형 3가지가 존재한다. 기본적인 높이, 폭, 블레이드간 간격인 피치와 축방향 길이 등 일반적인 제원은 동일시 하였으며 오직 특징적인 형상만을 비교하여 냉각성능을 비교하였다. 1단 블레이드의 곡률을 고려하여 모델링하였으며 모델링에 사용된 프로그램은 CATIA V18을 활용하였다. 풍동 시험장치의 모델링 제원은 기존 업체자료들을 참고하여 유사하게 모델링을 실시하였고, 블레이드와 어셈블리를 하는 과정 중 블레이드와 풍동 시험장치의 Scale 부분을 고려하여 풍동 시험장치를 참고한 수치에서 1/4 Scale 크기로 축소하였다. 블레이드를 장치 내 레이아웃을 하기 위해 피치와 축방향 길이의 비를 고려하여 적용하였다. 축방향 길이(Cx)대비 피치길이(p) 0.8을 적용시켜 총 4개의 블레이드를 풍동 시험장치 내에 레이아웃 시켰다. 일반적으로 0.8-0.9의 비를 적용하는데 0.8을 적용한 이유로는 장치 내 공간을 고려하여 0.8을 적용하였다.

위에서 나타낸 Fig. 2는 3가지의 블레이드를 나타낸 그림이다. 이 모델링을 다음에 나타낼 풍동실험 장치(Fig. 3)에 4개를 레이아웃 시켜 유동 및 냉각성능을 알아보았다.

Table 1은 터빈 블레이드의 제원을 나타내는 표이며, 풍동 시험장치는 Base, Tip, Hole 3가지 모두의 값은 동일하다. 다만 형상적인 부분으로 Tip과 Hole의 유무로 형상을 구분하였다. Base는 아무런 특징이 없는 기본형이며, Tip은 블레이드 상단에 Tip이 존재한다. Hole은 Tip과 동시에 5개의 Hole이 블레이드의 내부에 존재한다.

2.1 설계 및 경계조건

유체 유동 및 열전달 해석을 위해서 질량 보존법칙 운동량 보존방정식, 에너지 보존법칙을 기반으로 FLUENT V18로 비정상 유동해석을 수행하였고 정해진 시간 내 냉각성능이 가장 우수한 Case를 비교하였다. 기하학적인 형상의 특징을 비교하여 강제 대류열전달에 의한 냉각성능을 비교하였다. 유동 도메인 내의 유체로는 천연가스의 주성분인 메탄가스(CH4)를 설정하였고, 입구에서 유입되는 속도(20 m/s) 및 온도(200oC)의 시험 유체를 비압축성 유동으로 가정하여 블레이드의 전연(Leading Edge)에서 후연(Trailing Edge)까지의 길이를 기준 길이로 한 Reynolds 수를 계산하였을 때 40579로 난류 유동의 특징을 나타내었다. 난류모델은 k-ε, 출구 조건으로는 풍동 시험장치의 길이가 충분히 길다고 가정하고 압력적인 부분보다는 온도측면을 중점적으로 고려하기 위해 대기압 조건을 설정하였다. 또한, 고체 도메인은 터빈 블레이드 제조 과정에 많이 사용되는 니켈을 적용하였으며 열전달 해석을 하기 위하여 Thermal Energy를 적용시켰다. 그에 따라 초기 온도는 1000oC를 적용시켜 중·대형급의 블레이드 표면온도에 유사하게 적용시켰다. 이로써 기본적인 설계조건은 갖추었으며 고체 도메인과 유체 도메인의 Boundary 중 블레이드 표면을 Interface를 적용시켜 열전달을 고려하였다. 실제로는 블레이드는 발열체는 아니지만 초기온도를 적용시키면 충분히 열원의 특징을 나타낼 수 있다고 판단하여 온도를 적용시켰다. 즉, 블레이드의 초기온도인 1000oC에서 시작으로 비정상 상태 해석을 수행하여 시간이 지나고 입구의 상대적으로 낮은 온도를 나타내는 유체를 통해 블레이드가 냉각되는 과정을 알아 보았다. 또한 열전달계수의 해석을 통해 강제대류 열전달 성능을 파악하고 전도대비 대류를 나타내는 무차원 뉴셀트(Nusselt) 수를 계산하여 Case별 국소적 냉각성능을 용이하게 비교하였다.

Table 2는 설계 및 경계조건 항목들을 나타낸 표이다. 유체와 고체의 Material의 주 물성치를 고려하였으며 압력의 측면보다는 온도의 측면을 중점적으로 고려하기 위하여 압력은 출구에 대기압을 적용하였다.

2.2 격자 생성

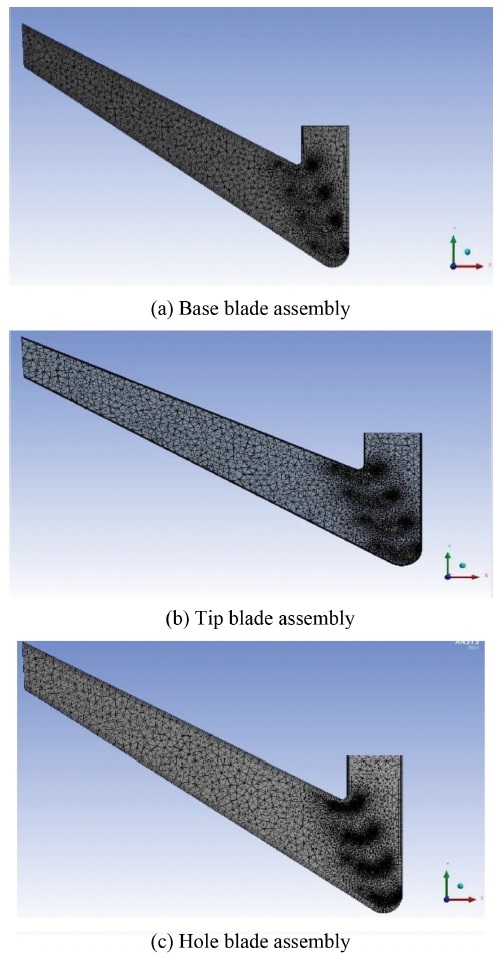

Fig. 3은 각 Case별 Assembly를 격자를 형성하여 풍동 시험장치의 Cascade 내에서 나타낸 그림이다. 격자 수를 나타내면 (a) Node 수: 92229, Elements 수: 397881, (b) Node 수: 207289, Elements 수: 888494, (c) Node 수: 379639, Elements 수: 1885500로 나타났으며 신뢰성을 위해 Inflation을 적용시켰으며, 수렴성과 해석의 효율성을 절충하여 사용한 격자 수이다. 주된 격자 Tool로는 Mesh Sizing을 통해 Body, Face로 세분화 설정하였으며 Global Mesh에서 Min Size를 키워 불필요하게 작게 생성된 격자를 제거하였고 Y+값은 수치해석에 중요한 영향을 미치는 블레이드 팁에서 0-10의 값을 유지하였다.

3. 결과 및 고찰

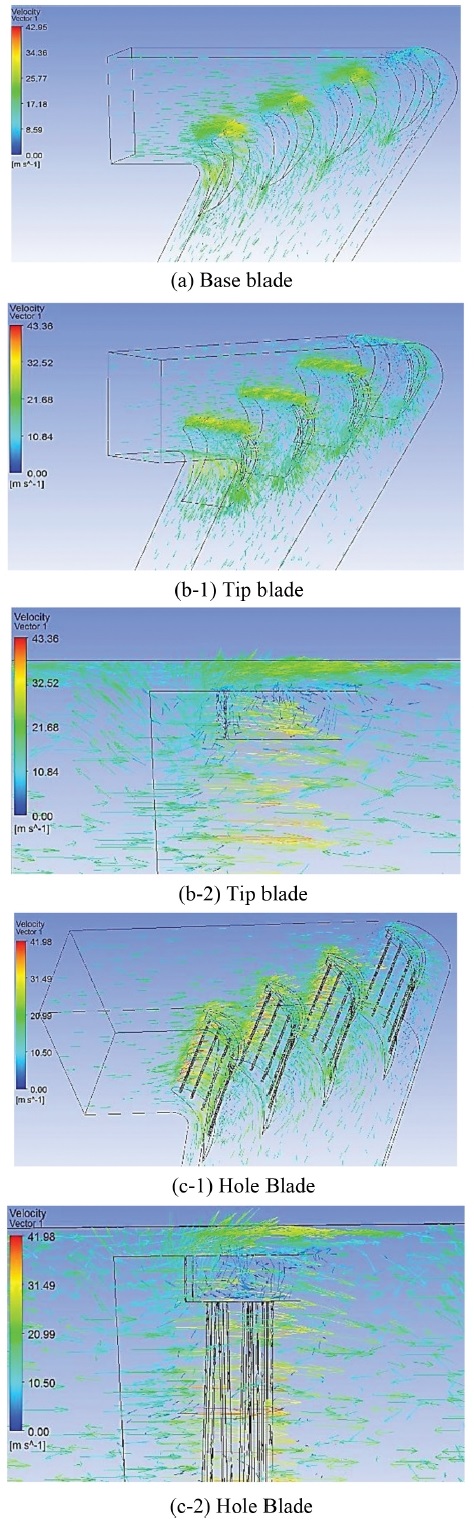

비정상 상태, 난류 유동 및 열전달해석으로 속도분포 및 온도분포를 계산하여 강제 대류에 의한 냉각성능을 해석하였다. 초기온도 1000oC에서 입구온도 200oC와 20 m/s의 유속으로 냉각을 시켜주었을 때 나타난 해석결과를 나타내었다. 실제 가스터빈의 시험 유체는 로터의 Root에서 축에서부터 블레이드의 내 부유로를 따라 흐르지만 이번 연구의 모델링 특징 상 풍동 시험장치를 사용하였으므로 차별성을 두고 입구에서 냉각 유체가 흐르는 방식을 채택하였다. Case별 나타난 속도벡터를 확인하였을 때 전체적인 경향과 유속은 비슷하였으나 특징적인 형상이 존재하는 Tip 부근에 와류가 형성되었다.

3.1 속도 분포

Fig. 4는 Case별 속도벡터를 나타낸 그림이다. 전체적인 그림에서 블레이드를 지나는 위치를 중점으로 나타내었으며 최고속도는 블레이드에서 유동이 부딪히면서 박리되는 부위에 발생하였다. Tip과 Hole형에서 존재하는 Tip 부근에 와류가 발생하여 국부적인 위치에 온도를 감소시켜 줄 것이라고 예상된다. 최고 속도는 3가지 유사하게 나타났으며 41.98-42.95 m/s의 범위에서 존재하였다.

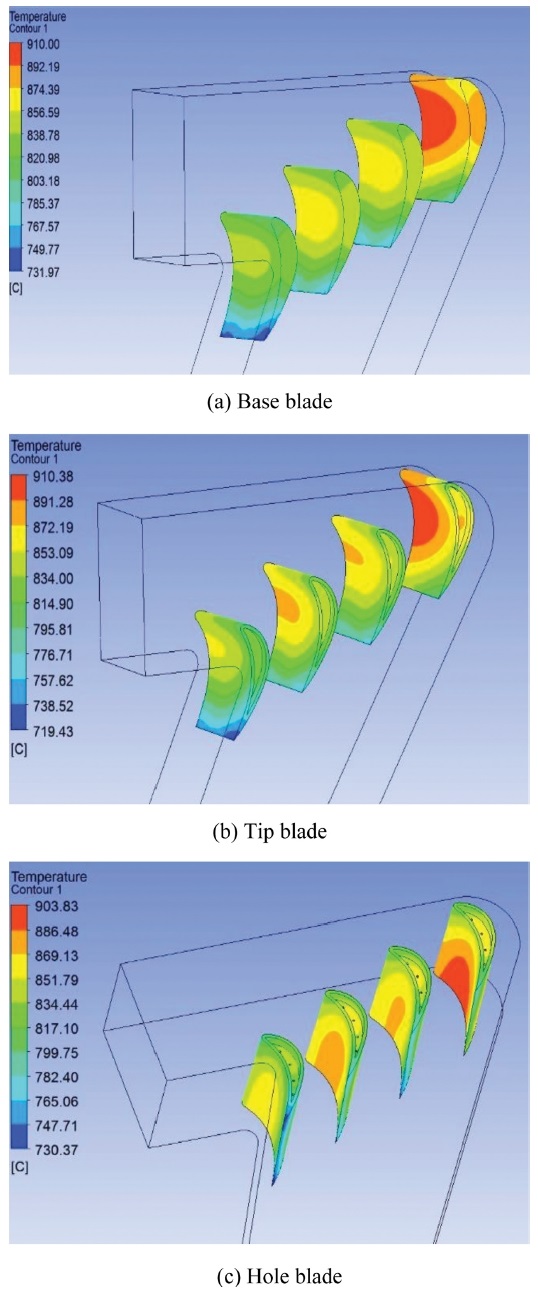

3.2 온도 분포

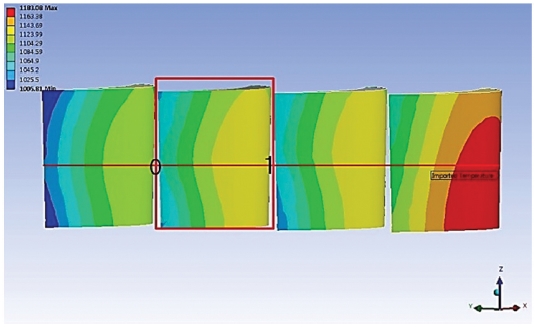

강제 대류열전달 해석에 의해 나타난 블레이드의 온도분포를 Fig. 5에 나타내었다. 전체적인 경향으로는 Base Blade, Tip Blade, Hole Blade순으로 온도가 높게 나타났으며 온도가 가장 높게 나타난 Fig. 5(a) Base Blade의 최고온도는 910oC, 최저온도로는 731.97oC가 나타났다. 속도벡터를 통해 온도분포를 분석해보면 가장 오른쪽 상단에 위치한 블레이드에 유동이 적게 분포한다는 점을 감안하였을때 냉각이 가장 늦게 이루어지는 위치라고 판단할 수 있다.

Tip blade를 나타내는 Fig. 5(b)에서 최고온도는 Base blade와 동일하게 910oC로 높았지만 최저온도는 719.43oC로 낮게 나타났다. 또한, 블레이드 상단에 온도분포가 Tip부근에 발생한 와류를 통해 균일하게 형성된 것을 확인할 수 있었다. Hole Blade를 나타내는 Fig. 5(c)는 다른 블레이드보다 많이 냉각된 것이 보였는데 최고온도 903.83oC 최저온도 730.37oC로 낮게 형성되었다. Hole Blade에서도 블레이드 상단부위에 균일한 온도분포를 형성하고 있었다. 온도분포를 통해 알게 된 특이한 사실은 블레이드의 파손, 마모가 가장 많이 일어나는 부위인 블레이드 끝단의 온도가 3가지 Case 모두 719.43-731.97oC로 낮게 형성되어 고온의 영향을 적게 받게 된 것을 확인하였다. 특히 Tip, Hole에서 그 냉각특징이 확연히 나타났으며 Hole은 730.37oC로 다소 높아 보이지만 4개의 블레이드 끝단 모두 낮은 온도를 형성하고 있었다.

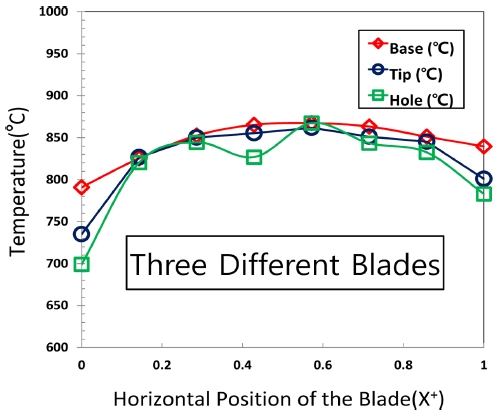

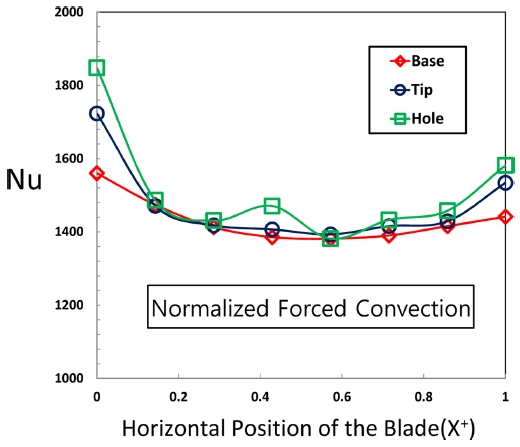

Fig. 6은 냉각성능을 정량화시키기 위해 수평방향의 기준길이에서 온도분포를 국소적으로 표시한 그림이다. 우선 블레이드의 앞면보다 뒷면에서 다양한 온도분포를 나타났으며, 세로방향보다 가로방향에서 더 큰 온도변화를 보여주었다. 이에 기준길이를 후면의 가로방향을 설정하였으며 기준이 되는 블레이드는 2번째에 위치한 블레이드를 선택하였다. 그리고 무차원 기준길이(X+)를 설정하여 왼쪽에서부터 시작하여 오른쪽으로 0-1로 설정하여 위치를 나타내었다. Fig. 6에 나타난 위치별 온도분포를 통해 Case별 온도분포 비교와 강제대류 열전달 성능을 무차원 Nusselt 수를 통해 나타내어 냉각성능을 한 그래프에 나타내어 보았다. 우선 Nusselt 수에 사용되는 공기의 열전도도는 대기온도 200oC에 대한 물성치인 0.0385을 설정하였다. Nusselt 수를 확인하기에 앞서 블레이드별 국소적 냉각 온도분포를 그래프로 나타내어 보았고, 3가지 블레이드에서의 냉각 온도 변화를 하나의 그래프로 비교하여 나타내었다.

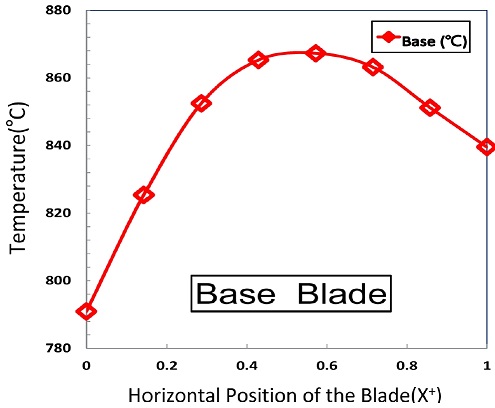

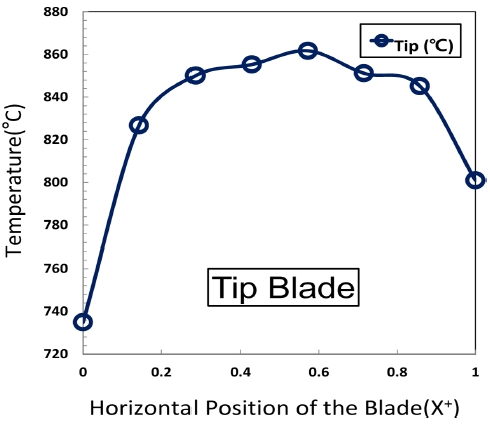

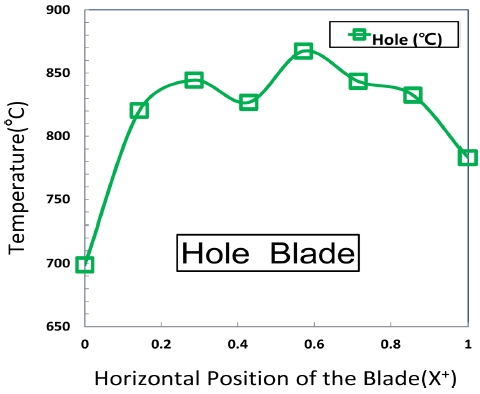

Figs. 7-9는 각 블레이드의 수평 방향의 국소적 온도를 나타낸 것이다. 전반적인 경향으로는 양 끝단에 가장 낮은 온도가 나타났고 중앙 부위에 높은 온도가 나타났다. Fig. 7인 Base Blade의 최고온도는 867.3oC(X+ : 0.572) 최저온도로 790.92(X+: 0) 나타났다. Fig. 8에서는 동일한 위치에서 최고온도 861.68oC 최저온도 734.91oC 나타났다. Fig. 9에서는 최고온도 867.34oC 최저온도 698.9oC 나타났다.

Fig. 10은 3가지 유형의 블레이드의 온도분포를 하나의 그래프로 표시하여 한눈에 파악하기 쉽게 나타낸 그래프이다. 적색선이 Base, 청색 선이 Tip, 녹색 선이 Hole을 나타내는 온도이며 Hole이 다른 형상에 비해 온도분포가 낮게 형성됐다. 고온을 형성하는 중앙 위치는 Case 구별 없이 유사히 높게 나타난 것을 확인 하였다. 이를 통해 국소적으로 냉각에 취약한 위치가 중앙인 것을 확인하였다.

Fig. 11은 앞에서 나타난 국소적 온도분포를 통해 무차원 강제대류 열전달 성능을 파악하기 위하여 Nusselt 수로 나타내어 냉각성능 비교를 보다 쉽게 나타낸 그래프이다. Hole에서 가장 높은 냉각성능이 나타났으며 끝단의 위치(X+ : 0)에서 1847.98 최고 냉각성능을 나타내었다. Case별로 나타내어 보면 Base Blade에서 최대 Nusselt 수: 1560.2(X+: 0) 최소 Nusselt 수: 1381.623(X+ : 0.572), Tip Blade에서 최대 Nusselt 수: 1723.57 (X+: 0) 최소 Nusselt 수: 1393.36(X+ : 0.572), Hole Blade에서 최대 Nusselt 수: 1847.98(X+: 0) 최소 Nusselt 수: 1381.54(X+: 0.572)가 나타났다.

4. 결론

이번 연구는 블레이드 형상에 따라 나타난 온도분포를 통해 강제대류 열전달에 의한 냉각성능을 확인하기 위한 무차원 Nusselt 수로 비교하였다. 이를 통해 Hole Blade의 냉각성능이 가장 높게 나타났다. 4개의 블레이드중 2번째에 위치한 블레이드의 국소적인 온도분포를 형성한 뒷면을 고려하였다. 또한, 기준길이를 무차원화한 X+를 통해 국소적 위치별 냉각성능을 표시하여 손쉽게 비교할 수 있도록 그래프로 나타내었다.

(1) 속도벡터를 통해 Tip, Hole Blade의 Tip 부근에서 와류가 발생하여 국소적인 온도분포를 감소시키고 균일한 온도를 형성하였다.

(2) 3가지 Blade 모두 중앙 위치에서 고온이 나타났으며 최저 온도는 양 끝단에서 나타났다. 3가지 중 가장 고온을 나타낸 Base Blade에서 최고온도 867.3oC 최저온도 790.92oC로 가장 냉각이 미흡하게 이루어졌다.

(3) 블레이드의 냉각성능을 알아보기 위해 국소적Nusselt 수를 통해 비교해 본 결과 Base Blade 대비 Hole Blade에서 냉각성능이 최대 18.45%(X+: 0)정도 우수하였고 Tip Blade 대비 Hole Blade에서 냉각성능이 최대 7.22%(X+: 0) 정도가 우수하였다.

(4) 국소적으로 Hole Blade 대비 Base Blade와 Tip Blade의 냉각성능이 미미하게 우수한 위치가 나타났는데 X+ : 0.572에서 0.04%, 0.8% 각각 우수하게 나타났다.

(5) 위의 결론을 통해 알 수 있듯이 그 차이는 미미하였고, 그 위치의 데이터의 일부만으로 Hole보다 냉각성능이 우수하다고 판단하기에는 무리가 있다고 판단된다.

(6) 최종적으로 평균적인 냉각성능이 Hole Blade에서 우수하게 나타났으며 국소적인 위치 또한 Hole Blade에서 냉각성능이 높게 나타났다. 전체적인 경향은 Hole Blade가 타 블레이드와 비교하여 평균 13-16% 냉각성능이 우수하였다.

(7) Base, Tip, Hole Blade 모두 중앙 위치에서 냉각성능이 저조하였다. 그리하여 냉각성능이 취약한 이 위치를 고려하여 설계를 변경하여 냉각성능을 높이고 또한 재료, 코팅, 연소의 연구를 통해 블레이드의 고온에 대한 내구성을 높이는 연구를 수행할 필요가 있다고 판단된다.

REFERENCES

- Cho, H. H., “Development and Driving Strategy of the Korean Gas Turbine,” Journal of the Korean Society of Mechanical Engineers, Vol. 54, No. 8, pp. 32-36, 2014.

- Byon, E. S., “Thermal Barrier Coatings for Gas Turbine Engine Components,” Korean Industrial Chemistry News, Vol. 17, No. 4, pp. 34-38, 2014.

- Kim, B. S., “Study on the Temperature Analysis of the Turbine Film Cooling Blade Applied the Estimated Temperature,” Ph.D. Thesis, Chungnam National University, 2013.

- Lee, W. J., Lee, D. H., Kim, K. M., Lee, D. H., Kang, S. H., et al., “Heat Transfer Characteristics on the Squealer Tip of Gas Turbine Blade in a Linear Cascade,” Proc. of the the Korean Society of Mechanical Engineers Autumn Conference, pp. 142-147, 2007.

-

Jiao, L., Kang, Y., Kim, D., and Cho, J., “Numerical Analysis of Heat Transfer and Flow Characteristics on Squealer Tip of Gas Turbine Blade,” Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 44, No. 12, pp. 1062-1070, 2016.

[https://doi.org/10.5139/JKSAS.2016.44.12.1062]

- Noh, Y. C., Jo, Y. H., Lee, Y. J., Kim, H. B., and Kwak, J. S., “Effect of Groove Shape of Blade Tip on Tip Surface Heat Transfer Coefficient Distributions of a Turbine Cascade,” Journal of the Korean Society of Propulsion Engineers, Vol. 14, No. 6,pp. 60-68, 2010.

-

Kwak, J.-S., “Effect of Blade Tip Geometry on Heat Transfer Coefficients on Gas Turbine Blade Tips and Near Tip Regions,” Transactions of the Korean Society of Mechanical Engineers B, Vol. 30, No. 4, pp. 328-336, 2006.

[https://doi.org/10.3795/KSME-B.2006.30.4.328]

Ph.D. Candidate in the School of Mechanical Engineering, Korea University. His research interest is Thin film coating process and Pool boiling.

E-mail: parkcw92@korea.ac.kr

Professor in the School of Mechanical and Automotive Engineering, Catholic University of Daegu. His research interest is Heat Transfer and Fluid Engineering.

E-mail: dlee@cu.ac.kr