내마모, 내충격성 동시 향상을 위한 AISI-M4/H13 분말 다중 클래딩 특성 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Generally, press molds have thermal and mechanical impact wear during usage. To improve the life of the mold, enhancement of mechanical properties such as abrasion resistance and shockproof capability is required. To solve this, we propose the multi-layered cladding process of functional materials with different mixing ratios. AISI-D2 material, known as cold die steel, was used as base material and AISI-M4 and -H13 powders were used for surface cladding on the base metal for high resistance wear and shockproof capability. Four cases of specimens were prepared to compare mechanical properties after tests. Through this study, a specimen multiple cladded with mixing M4 and H13 powders for middle layer and M4 powder only for top layer showed 80% improvement in shockproof capability. We posit that this method based on multi-layer cladding with a combination of functional metal powders increased mold life.

Keywords:

3D printing, Direct energy deposition, Multilayer cladding, Hard facing, Wear resistance, Impact resistance키워드:

3D 프린팅, 직접 에너지 적층, 다층 클래딩, 표면 경화, 내마모성, 내충격성1. 서론

금형을 이용한 금속성형 공정은 금형에 열적 및 기계적 충격, 마모 등 다양한 결함요인을 유발시킨다. 따라서 금형의 수명향상을 위해서는 내마모성과 내충격성이 필수적으로 요구되며, 이러한 요구특성을 향상시키기 위해서 열처리나 표면코팅 공정이 주로 적용되었다.1,2 표면코팅을 통해 연구한 사례로는 다음과 같다. M. Fazarinc 등은 AISI-H13 소재의 열피로 특성을 개선하기 위해서 표면의 실리콘의 농도를 조절하여 약 경도를 27배 향상시켰고1, C. Guo 등은 WC (Tungsten Carbide) 소재의 표면 내마모성을 높이기 위해 Ni의 함량을 조절하여 내마모성을 증가시켰다.3,4

또한, 레이저를 이용한 표면 열처리를 통한 연구로는 G. Telasang 등, C. Navas 등은 고출력 레이저를 이용하여 철과 합금소재의 경도를 각각 약 30% 및 40% 수준으로 향상시켰다.5,6 G. Telasang 등은 고출력 연속파 다이오드 레이저를 이용한 AISI-H13 공구강의 레이저 표면 경화 및 용융공정에 대한 연구를 수행하여 연신율을 각각 3.6, 0.97% 향상시켰다.7

최근에는 클래딩(Cladding) 기술을 이용한 표면강화 연구가 진행되었다. Park 등은 Direct Energy Deposition (DED) 공정으로 AISI-H13 및 AISI-D2 소재를 표면에 적층된 공구강의 열처리에 따른 기계적 특성 변화에 대한 연구를 수행하였다.8 Farahmand는 연강 표면에 AISI-H13 소재를 클래딩 하여 계면에 작은 열영향부(Heat Affected Zone, HAZ)를 갖도록 하였다.9 그리고 SKD61 소재에 AISI-M2 분말을 사용하여 레이저 클래딩의 공정변수의 특성에 대한 연구를 통해 경도를 30-50% 개선시킨 연구가 보고되었다.10 그 이외에도 다양한 클래딩 공정을 이용하여 내마모 특성을 향상시킨 연구가 진행되었다.11-19 그러나 현재까지 연구는 대부분 표면경도 강화에 초점을 맞추었고, 표면강화 및 내충격성을 동시에 확보하기 위한 다중 클래딩 공정처리에 대한 연구는 미미한 수준이다.

따라서 본 연구에서는 기계적 성질이 다른 기능성 금속분말을 혼합하여 다중 클래딩 방법을 제안하였다. 또한 시편제작을 통하여 내마모성과 내충격성을 동시에 만족하는 것을 실험적으로 확인하고 최적의 다중금속 혼합구조를 제시하는 것이 연구목적이다.

2. 클래딩 소재 및 공정

2.1 소재

본 연구에서는 금속 표면의 기계적 특성을 향상시키기 위해서 다음과 같은 3종류의 소재가 사용되었다. AISI-M4와 AISI-H13의 2가지 분말은 금속 표면 적층을 위해서 사용되었으며, 냉간 프레스, 피어싱 금형에 사용되는 AISI-D2를 모재(Base Metal)로 사용하였다. AISI-M4는 고강도강(High Strength Steel, HSS)의 일종이며, Table 1은 각 소재의 화학적 조성비에 나타나 있듯이 크롬, 텅스텐, 몰리브덴, 바나듐 등의 금속 성분이 다량으로 첨가 되어 있으며, 강도와 함께 인성도 우수한 특징을 가지고 있다. 냉간 단조 금형이나 고속프레스용 금형 및 부품 등에 사용되는 소재이다. 사용된 AISI-M4는 내마모성이 우수하여 본 연구에서 금속 표면의 소재로 선정하었다.

AISI-H13은 합금 공구강의 일종이며, 우수한 인성과 연성, 고온강도 등의 특징을 가지고 있다. 주로 열간 금형에 사용되는 소재이다. 이 소재는 금속 표면의 AISI-M4 소재와 모재인 AISI-D2 소재 사이에 위치하여 외부 충격으로부터 균열 등의 발생을 최소화하는 역할을 담당할 것이며, 즉 내충격성을 향상시키기 위해서 선정되었다.

2.2 클래딩 장비의 구성

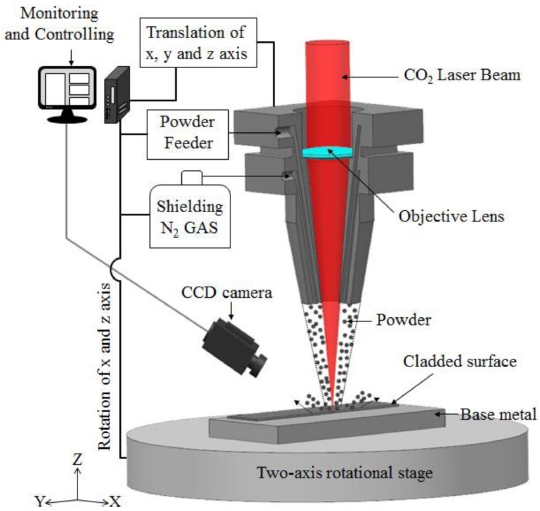

DED 공정은 금속 분말을 높은 출력의 레이저 빔으로 조사하여 녹여서 기판 표면에서 응고시키는 방식의 적층 제조 기술이다. 본 연구에서도 클래딩을 위하여 DED 장비(Insstek Co., MX3, Korea)를 이용하였다.

Fig. 1은 DED 장비의 개략도를 나타낸 것이다. X, Y, Z축에 대한 정밀 변위 제어가 가능한 노즐에 레이저 발생장치(Heat Source)와 대물렌즈(Objective Lens), 분말 공급 장치(Powder Feeder), 적층 중 산화 방지를 위한 보호 가스(Shield Gas)가 동시에 공급되도록 결합되어 있다. 시험편은 X-Y축 이송이 가능한 스테이지(2-Axis Stage)에 고정하고, 표면 클래딩 적층 공정을 실시간 확인을 위한 Charge-Coupled Device (CCD) 카메라와 모니터링 시스템이 설치되었다.

본 연구에서는 빔의 직경이 1 mm, 분말 분사 노즐의 직경은 5.3 mm, 출력이 2 kW인 CO2 레이저를 사용하며, 보호가스로는 아르곤 가스를 사용한다. 노즐은 시험편의 표면으로부터 9 mm 떨어진 위치에서 분사를 한다. 공정변수에 따라 적층 후 박리현상이 발생하거나 내부 기공이 발생할 수 있다. 따라서 기초 공정변수 최적화가 필요하다.

2.3 완충 중간층의 적용

본 연구에서는 중간층 삽입을 통한 내충격성 보완과 관련한 실험을 위해 3가지(Cases-1, 2, 3) 적층방식으로 시편을 제작하여 실험을 진행하였다.

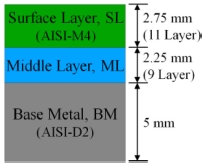

Table 2와 같이 모재(AISI-D2) 위에 3가지 방식으로 클래딩을 실시하였다. 3가지 방식 모두 내마모성이 좋은 AISI-M4 분말을 표면층(Top Layer)에 적층하였고, 중간층의 적층 방식에 따라 Cases-1, 2, 3로 서로 다른 혼합비를 통해 적층을 진행하였다. Case-1은 중간층의 2.25 mm 모두 AISI-H13 분말로 적층 된 경우이고, Case-2는 중간층에 AISI-H13과 AISI-M4의 비율이 50:50으로 0.75 mm 적층한 뒤 나머지 1.5 mm를 AISI-H13 분말을 적층한다. 마지막으로 Case-3는 AISI-H13과 AISI-M4를 각각 70:30, 50:50, 30:70으로 혼합한 분말을 순서대로 0.75 mm씩 적층한 경우이다.

3. 내마모 내충격 시험

3.1 마모시험

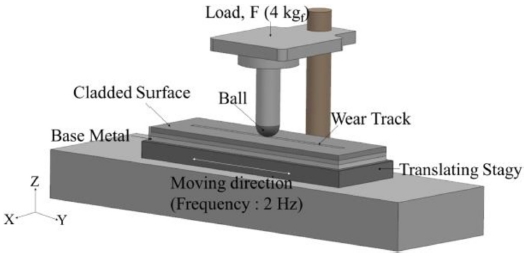

표면에서의 마모특성을 확인하기 위하여 마모시험을 진행하였고 이 시험은 ASTM G133-95의 국제 규격에 따라 Fig. 2과 같이 시험을 진행했다. 시험편의 크기는 30 × 80mm 이고, 10 mm의 두께를 가졌다. 8 mm의 직경을 가진 초경 볼을 사용하여 시험편에 일정한 하중을 가하여 마모실험을 실시하였다. 마모시험 조건으로는 1 mm/sec의 속도, 4 kgf의 하중을 적용한 직선왕복운동을 10분 동안 2 Hz로 마모 시험을 하였다. 측정기준은 실험 후 시편의 초기상태와 높이 차이로 마모량을 확인하였다.

3.2 충격시험

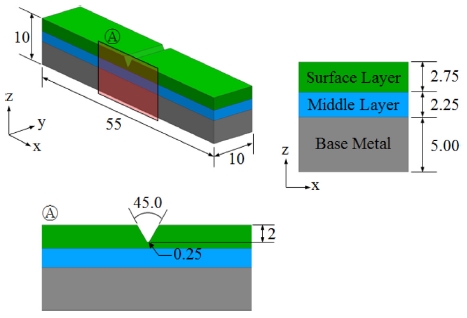

Fig. 3은 충격 시험편의 모식도이다. 모재로 냉간 프레스 공정에서 금형의 재료인 AISI-D2 공구강을 사용하여 국제 규격인 ASTM E23에 따라 Ⓐ 형상의 노치(Notch)를 가진 55 × 10 × 10mm의 충격 시험편을 제작하였다. 시험편은 앞서 말한 3가지 조건에 따라 모재에 혼합분말을 중간층에 적층하였고 그 위에 내마모 소재인 AISI-M4를 표면층에 적층하였다. 또한 시험을 위해 샤르피(Charpy) 충격 시험 장비(Instron Co., CEAST 9050, U.S.A.)를 이용하였다. 이 장비는 샤르피 충격 시험을 기반으로 한 상온 내충격 테스트용 장비이다.

4. 결과 및 토의

4.1 경도시험 결과

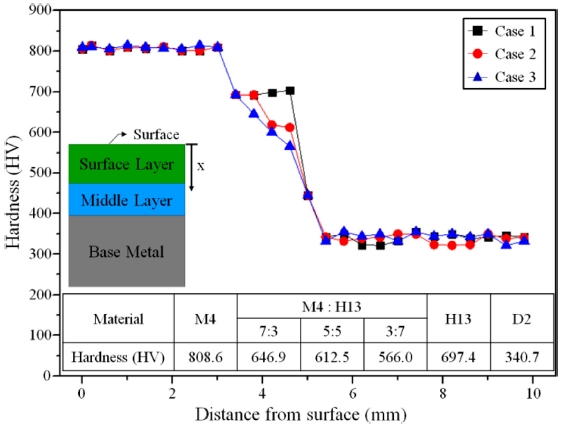

Fig. 4는 표면 층에서부터 모재까지 깊이 방향으로 측정된 경도의 변화를 나타내고 있다. 모든 시험 방식 모두 경도 측정 위치에 따라 약간의 편차는 있으나, 적층부에서는 모재에 비해서 높은 경도 값을 나타내고 있다. 모재와 중간층 사이의 경계부에서 경도가 급격히 하락하는 형태는 모재와 중간층의 금속 분말이 동시에 용융되어 혼합층이 형성되기 때문이다. 모재(AISI-D2)는 적층분말 대비 상대적으로 낮은 경도를 가지고 있다.

AISI-M4 적층부는 평균 808.6 Hv, 혼합분말 적층부는 7 : 3, 5 : 5, 3 : 7 비율에 따라 각각 646.9, 612.5, 566.0 Hv이고 AISI H13 적층부는 697.4 Hv이다. 시험 결과에서는 표면의 내마모성이 가장 높은 AISI-M4 분말은 실험에 사용된 3가지 분말 중에서 가장 높은 경도를 나타내고 있다. 또한 중간층과 모재 사이의 열영향부에서는 모재와 비교하여 약 30% 높은 경도가 확인되었다.

4.2 마모시험 결과

초기 높이인 10 mm를 기준으로 하였으며 높이 변화를 기준으로 분석하였다. 내마모 시험의 결과는 Table 3와 같은 경향을 나타내었다. 모든 시험편의 표면에 내마모성이 좋은 AISI-M4 분말이 동일하게 적층이 되어있어 표면의 마모 높이는 약 0.15-0.17 mm의 범위 안에서 유사하게 나타났다.

4.3 충격 시험 결과

각 적층방식에 따른 내충격성을 평가하기 위해 샤르피 충격 시험(Charpy Impact Test)을 수행하였다. Table 3에는 샤르피 충격 시험의 결과를 요약하여 나타내었다. 중간층없이 표면에 M4만을 적층한 시편(Case-0)의 경우 총 흡수 에너지는 1.24 J로 나타났다. 중간층이 있는 다중 클랭딩한 Cases-1, 2, 3 시편의 총 흡수 에너지는 각각 1.33, 1.71, 2.23 J이었다. Case-3 시험편의 흡수 에너지가 가장 높았으며, 중간층 없는 시편(Case-0)에 비해 약 80% 향상되었다. 그런데 중간층이 있음에도 불구하고 Case-1 시험편의 총 흡수에너지는 기존에 AISI-M4만을 적층한 시험편과 차이가 크지 않았다.

Case-3의 결과를 보았을 때, 적층된 층과 기판의 계면은 모재와 표면층 사이의 구배를 적용함으로써 충격 시험 후 계면의 균열이 없었기 때문에 우수한 접합특성을 갖는다고 볼 수 있다. 따라서 본 연구에서 제안한 방식으로 소재 구배를 가진 기능성 다층 클래딩을 적용한 금형의 경우는 내충격, 내마모 특성을 동시에 가질 수 있을 것으로 판단된다.

4.4 조직 특성

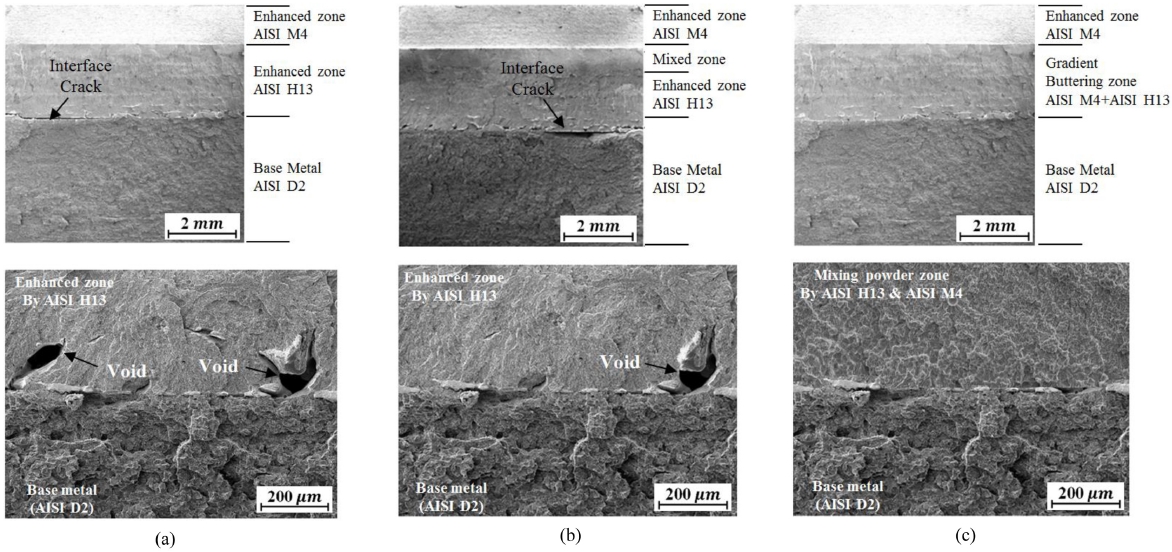

Figs. 5(a)-5(c)에는 광학현미경 및 주사전자현미경으로 샤르피 충격 시험편의 파단면을 촬영한 사진을 나타낸 것이다. Figs. 5(a)-5(c)는 순서대로 Cases-1, 2, 3의 파단면에 대한 미세조직 사진을 나타낸 것이다. Cases-1과 2의 파단면에 나타난 것과 같이, 중간층에 기공이 발생하였다. 이는 클래딩 과정 공정에서 불완전한 조건과 소재간의 접합성으로 인해 발생된 결함으로 보여진다. AISI-M4는 AISI D2와 양호한 접합성을 띄기 때문에 혼합분말을 AISI-D2 소재에 직접 적층한 Case-3에서는 결함이 발생하지 않았다.16 충격시험 후 파단 된 시편을 분석하면 Fig. 5(a)와 같이 중간재인 AISI-H13과 모재사이에 균열이 발생함을 알 수 있다. 이러한 균열 발생에 대한 요인을 초기 미세균열, 잔류응력 등으로 추정된다. 기공의 경우 공정 중 발생되는 가스의 영향으로 파악되며 향후 기공발생 저감을 위한 공정조건 최적화가 필요하다. 본 연구에서 동일한 공정조건을 사용함에도 불구하고 기공은 Case-1에서 가장 많았으며 이에 따라 내충격성이 가장 낮은 것으로 사료된다.

5. 결론

본 연구에서는 냉간 프레스 금형소재인 AISI-D2 재료 위에 내마모성과 내충격성이 뛰어난 AISI-H13과 AISI-M4 분말을 이용하여 4가지 혼합 방식에 따라 클래딩하고 그 특성을 각각 비교해 보았다. 다양한 클래딩 조건에 따라 만들어진 시험편을 경도측정, 내마모 및 내충격 시험을 진행하여 기계적 거동에 대한 다음 결론을 내렸다.

샤르피 충격 시험의 결과는 구배를 주어 중간층을 삽입한 시험편의 총 흡수에너지가 기존의 AISI-M4만을 적층한 시험편 보다 약 80% 향상되었다. 또한, 표면에 경도가 높은 AISI-M4 소재를 클래딩한 경우 내마모성은 모든 적층 방식에서 유사하게 나타났다. 따라서 Case-3와 같이 혼합분말을 중간층에 구배를 적용하여 접합성을 높이고, AISI-M4 소재를 표면에 도포하는 다중 클래딩 방식을 적용함으로써 경도를 높여 내마모성과 내충격성을 동시에 향상시킬 수 있음을 알 수 있었다. 향후 연구를 통해서 이종재질간의 클래딩 공정에서 계면에서 발생할 수 있는 기공과 같은 결함을 줄이는 방법에 대한 연구가 필요할 것으로 사료된다. 또한 본 연구에서 제안한 소재조합을 적용한 다중 클래딩으로 실제 프레스 금형에 적용하여 그 신뢰성을 확보할 필요가 있다.

Acknowledgments

이 논문은 지역우수연구자 기업연계 R&BD 사업(UNSM 기술을 이용한 어업용 롤러의 내마모 특성 20% 개선)의 연계를 받아 수행하였으며 또한, 2018년도 산업 통상 자원부의 재원으로 한국 에너지 기술 평가원(KETEP)의 에너지인력양성사업으로 지원받아 수행한 인력양성 성과입니다(No. 20184010201660).

REFERENCES

-

Wauthle, R., Vrancken, B., Beynaerts, B., Jorissen, K., Schrooten, J., et al., “Effects of Build Orientation and Heat Treatment on the Microstructure and Mechanical Properties of Selective Laser Melted Ti6Al4V Lattice Structures,” Additive Manufacturing, Vol. 5, pp. 77-84, 2015.

[https://doi.org/10.1016/j.addma.2014.12.008]

-

Yanoa, A., Shikanoa, M., Uedaa, A., Sakaebea, H., and Ogumi Z., “LiCoO2 Degradation Behavior in the High-Voltage Phase Transition Region and Improved Reversibility with Surface Coating,” Journal of the Electrochemical Society, Vol. 164, No. 1, pp. A6116-A6122, 2017.

[https://doi.org/10.1149/2.0181701jes]

-

Fazarinc, M., Muhič, T., Kugler, G., and Terčelj, M., “Thermal Fatigue Properties of Differently Constructed Functionally Graded Materials Aimed for Refurbishing of Pressure-Die-Casting Dies,” Engineering Failure Analysis, Vol. 25, pp. 238-249, 2012.

[https://doi.org/10.1016/j.engfailanal.2012.05.016]

-

Guo, C., Chen, J., Zhou, J., Zhao, J., Wang, L., et al., “Effect of WC–Ni Content on Microstructure and Wear Resistance of Laser Cladding Ni-Base Alloys Coating,” Surface and Coatings Technology, Vol. 206, Nos. 8-9, pp. 2064-2071, 2012.

[https://doi.org/10.1016/j.surfcoat.2011.06.005]

-

Telasang, G., Majumdar, D. J., Padmanabham, G., Tak, M., and Manna, I., “Effect of Laser Parameters on Microstructure and Hardness of Laser Clad and Tempered AISI-H13 Tool Steel,” Surface and Coatings Technology, Vol. 258, pp. 1108-1118, 2014.

[https://doi.org/10.1016/j.surfcoat.2014.07.023]

-

Navas, C., Conde, A., Fernández, B. J., Zubiri, F., and Damborenea, J., “Laser Coatings to Improve Wear Resistance of Mould Steel,” Surface and Coatings Technology, Vol. 194, No. 1, pp. 136-142, 2005.

[https://doi.org/10.1016/j.surfcoat.2004.05.002]

-

Telasang, G., Dutta Majumdar, J., Padmanabhan, G., and Manna, I., “Structure–Property Correlation in Laser Surface Treated AISI-H13 Tool Steel for Improved Mechanical Properties,” Materials Science and Engineering: A, Vol. 599, pp. 255-267, 2014.

[https://doi.org/10.1016/j.msea.2014.01.083]

-

Park, J. S., Lee, M. J., Cho, Y. J., Sung, J. H., Jeong, M. S., et al., “Effect of Heat Treatment on the Characteristics of Tool Steel Deposited by the Directed Energy Deposition Process,” Metals and Materials International, Vol. 22, No. 1, pp. 143-147, 2016.

[https://doi.org/10.1007/s12540-016-5372-7]

-

Farahmand, P. and Kovacevic, R., “Parametric Study and Multi-Criteria Optimization in Laser Cladding by a High Power Direct Diode Laser,” Lasers in Manufacturing and Materials Processing, Vol. 1, Nos. 1-4, pp. 1-20, 2014.

[https://doi.org/10.1007/s40516-014-0001-0]

-

Kim, W. H., Jung, B. H., Park, I. D., Oh, M. H., Choi, S. W., et al., “Surface Hardness as a Function of Laser Metal Deposition Parameters,” Transactions of Materials Processing, Vol. 24, No. 4, pp. 272-279, 2015.

[https://doi.org/10.5228/KSTP.24.4.272]

-

Da, S. S., Liu, Q., Brandt, M., Luzin, V., Cottam, R., et al., “Effect of Laser Clad Repair on the Fatigue Behaviour of Ultra-High Strength AISI-4340 Steel,” Materials Science and Engineering: A, Vol. 606, pp. 46-57, 2014.

[https://doi.org/10.1016/j.msea.2014.03.077]

-

Lourenço, J. M., Da, S. S., Sharp, K., Luzin, V., Klein, A. N., et al., “Fatigue and Fracture Behavior of Laser Clad Repair of AerMet® 100 Ultra-High Strength Steel,” International Journal of Fatigue, Vol. 85, pp. 18-30, 2016.

[https://doi.org/10.1016/j.ijfatigue.2015.11.021]

-

Park, N. R. and Ahn, D. G., “Wear Characteristics of Stellite6 and NOREM02 Hardfaced SKD61 Hot Working Tool Steel at the Elevated Temperature,” International Journal of Precision Engineering and Manufacturing, Vol. 15, No. 12, pp. 2549-2558, 2014.

[https://doi.org/10.1007/s12541-014-0626-0]

-

Park, N. R. and Ahn, D. G., “A Study on the Effects of Hardfacing Thickness on Wear Characteristics of Stellite21 Hardfaced STD61 Hotworking Tool Steel at the Elevated Temperature,” International Journal of Precision Engineering and Manufacturing, Vol. 15 No. 5, pp. 941-944, 2014.

[https://doi.org/10.1007/s12541-014-0420-z]

-

Ahn, D. G., “Hardfacing Technologies for Improvement of Wear Characteristics of Hot Working Tools: A Review,” International Journal of Precision Engineering and Manufacturing, Vol. 14, No. 7, pp. 1271-1283, 2013.

[https://doi.org/10.1007/s12541-013-0174-z]

-

Shim, D. S., Baek, G. Y., Lee, S. B., Yu, J. H., Choi, Y. S., et al., “Influence of Heat Treatment on Wear Behavior and Impact Toughness of AISI-M4 Coated by Laser Melting Deposition,” Surface & Coatings Technology, Vol. 328, pp. 219-230, 2017.

[https://doi.org/10.1016/j.surfcoat.2017.08.059]

-

Hong, M. P., Kim, W. S., Sung, J. H., Kim, D. H., Bae, K. M., et al., “High-Performance Eco-Friendly Trimming Die Manufacturing Using Heterogeneous Material Additive Manufacturing Technologies,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 5, No. 1, pp. 133-142, 2018.

[https://doi.org/10.1007/s40684-018-0014-9]

-

Khademzadeh, S., Parvin, N., and Bariani, P. F., “Production of NiTi Alloy by Direct Metal Deposition of Mechanically Alloyed Powder Mixtures,” International Journal of Precision Engineering and Manufacturing, Vol. 16, No. 11, pp. 2333-2338, 2015.

[https://doi.org/10.1007/s12541-015-0300-1]

-

Kuo, C., Peng, W., and Chiang, A., “Evaluations of Surface Integrity and Mechanical Performance in Laser Melting of Stainless Steel Powders with Heterogeneous Metal Substrates,” International Journal of Precision Engineering and Manufacturing, Vol. 19, No. 3, pp. 431-439, 2018.

[https://doi.org/10.1007/s12541-018-0052-9]

Ph.D. course student at the School of Mechanical Engineering in Pusan National University. His research interests are development of cladding process and its application to surface mechanical characteristics.

E-mail: a01056057898@pusan.ac.kr

Post-doc. researcher in the Korea Insititute of Industry Technology. His research interests are development of repair process and its application to cast products.

E-mail: yjhbmg@pusan.ac.kr

Researcher in the Schol of Mechanical Enginering at Pusan National University. His research interest are the enginering for additve manufacturing, metal forming, and optimal structural design.

E-mail: hoseungjeong@pusan.ac.kr

Post-doc. researcher in the Korea Insititute of Industry Technology. His research interest are DED (direct energy deposition) process design and analysis

E-mail: bgy1985@kitech.re.kr

Researcher in the Korea Insititute of Industry Technology. His research interest are DED process and precision maching.

E-mail: kylee@kitech.re.kr

Profesor in the Schol of Mechanical Enginering at Pusan National University. His research interest are the enginering for aditve manufacturing, shet metal forming, and nanofabrication.

E-mail: sanghu@pusan.ac.kr