극한환경을 고려한 항공용 블랙박스 설계요구규격 분석 및 설계 적용 사례

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

An airborne black box should preserve the recorded data under the extreme environmental conditions such an aircraft crash. Through the recorded information from the black box, the cause of the aircraft crash can be analyzed. This requires the black box to safely protect its memory board inside from the external forces or heat generated by the aircraft crash. This paper is a case study conducted to develop the black box to satisfy the crash survival requirements of ED-112A, the standard of performance to develop the black box, and optimize its weight and size. Through the sequential design, analysis, and test process, the black box successfully demonstrated the optimized design, analysis and test subjected to crash survival requirements of ED-112A. The prototype of the black box was fabricated and tested for the verification of each analysis within the requirements of ED-112A.

Keywords:

Aircraft, Black box, Recorder, Crash survival키워드:

항공기, 비행기록장치, 기록장치, 충격생존1. 서론

항공용 블랙박스는 항공기의 비행데이터와 조종사의 음성신호를 기록하는 항공전자장비로서, 블랙박스의 중요한 기능은 항공사고 발생 시 사고의 원인을 분석할 수 있도록 기록된 정보를 보존하여 사고 순간의 정보를 제공하는 것이다.

따라서, 항공 사고와 같은 극한환경 상황에서도 기록된 데이터의 손실을 방지하도록 메모리 보드를 보호하는 기술이 블랙박스를 개발하는 핵심기술 중 하나이다.

블랙박스를 개발하기 위해서는 항공 사고 시의 극한환경 상황에 대한 명확한 기준을 수립하여야 한다. 여러 항공 선진국들은 유럽 표준 규격인 ED-112A1의 요구기준을 따르고 있다. 이 규격은 항공 사고의 여러 상황을 반영하여 지속적으로 개정이 되고 있으며 ED-112A는 2013년도에 최신 개정이 되었다. 최신 개정된 ED-112A를 만족하는 블랙박스를 개발하기 위하여 요구조건을 분석하였다.

또한, 항공기 탑재장비들은 항공기의 성능향상을 위하여 소형화와 경량화가 요구되고 있으며, 블랙박스 또한 항공기에 탑재되는 장비로서 소형화와 경량화되어야 한다. 미국과 유럽의 항공 선진국들은 오래 전부터 블랙박스를 생산하고 있으며 최근에는 ED-112A 요구조건을 만족하며 Table 1의 Case 12과 Case 23와 같이 작고 가벼운 블랙박스를 개발하고 있다. 반면에, 국내에서는 2006년도부터 블랙박스 개발을 시작하였으며4 ED-112A를 따라 시험을 수행하여 요구조건을 만족한 것은 본 논문에 실린 개발 장비가 처음이다.

본 논문에 개정된 ED-112A를 적용하여 극한환경시험을 수행한 사례를 소개하고 최적화된 블랙박스를 개발한 결과를 본 논문에 제시하고자 한다.

본문에 요구조건 내용을 이해하기 쉽도록 정리하였으며 요구조건을 만족하는 블랙박스를 설계하였고 유한요소해석을 수행하여 설계 안정성을 입증하였다.

마지막으로, 블랙박스를 제작하여 극한환경 시험을 통하여 요구조건 충족을 검증하였다.

2. 블랙박스 설계형상 및 극한환경요구조건

2.1 블랙박스 설계형상

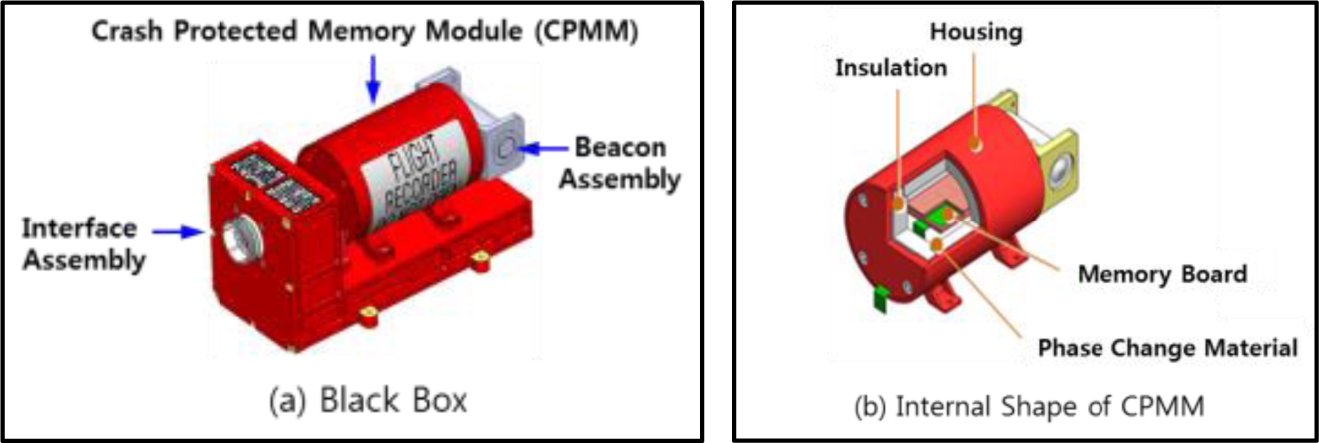

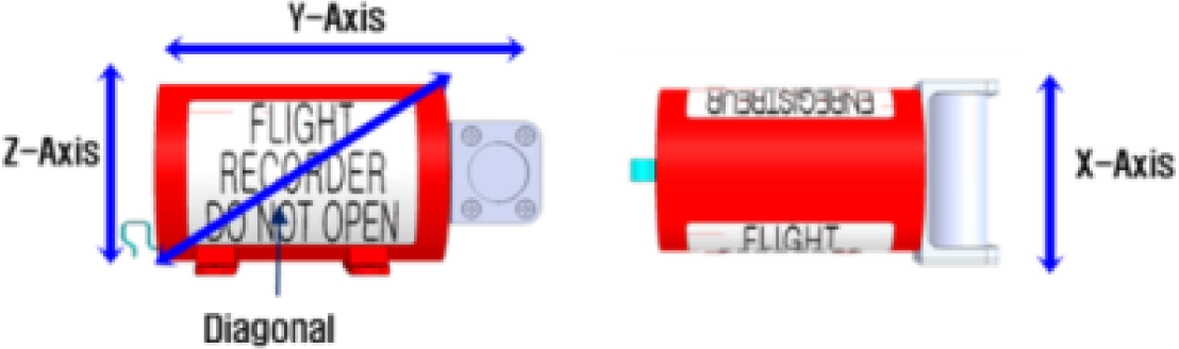

개발된 블랙박스 설계형상과 자료보호모듈(CPMM) 내부의 형상은 Fig. 1과 같으며 주요 기능은 Table 2와 같다.

항공기의 비행 데이터 및 음성신호 등이 저장되는 곳은 자료 보호모듈 내의 메모리 보드이므로 메모리 보드가 극한환경 요구조건의 환경 조건 하에서 보호되어야 하는 가장 중요한 부품이 된다.

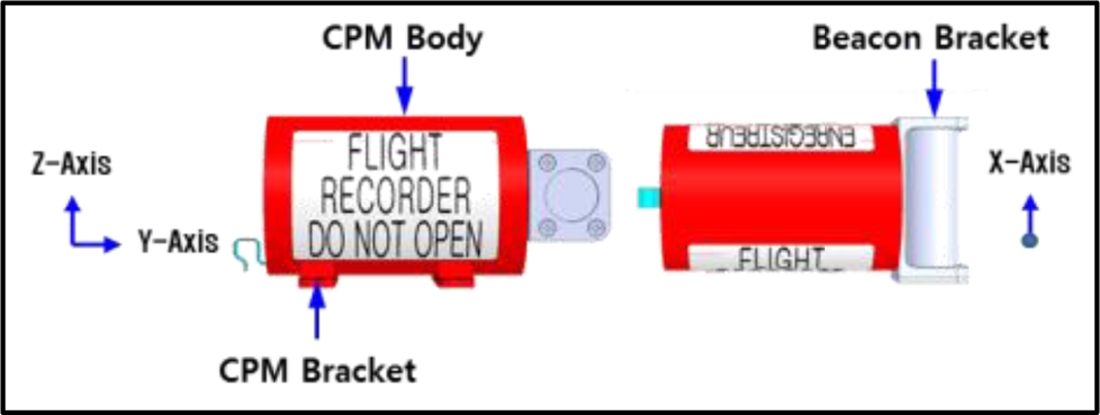

따라서, 요구조건 충족을 위한 설계 및 시험의 대상은 블랙박스가 아니라 Fig. 2의 자료보호 모듈이며 구조물의 적용 재질은 Table 3과 같다.

2.2 극한환경조건

ED-112A규격에서 언급된 요구조건은 Table 4와 같으며, Table 5와 같이 3가지 시험을 진행하므로 시제를 3개 제작하여 시험을 수행한다.

Table 4의 요구조건 중 심해압, 유체침수, 해수침수 경우, 메모리 보드 제작 코팅 공정과 관련 있는 항목으로 구조형상 설계와 관련이 없어서 본 논문에서 제외한다.

ED-112A 요구조건은 해당 극한환경 조건에서 메모리 보드의 데이터 정상 복원과 하중이 부가되는 극한환경 조건의 경우 비컨이 분리되지 않아야 한다.

또한, 항공용 블랙박스는 항공기 탑재 장비로서 항공기 성능향상을 위하여 소형화와 경량화가 되어야 한다.

따라서, 자료보호모듈의 크기와 중량을 최적화하면서 상기의 요구조건을 만족하도록 설계하는 것이 블랙박스 연구개발의 중요한 목표이다.

3. 극한환경 대응기술 연구 및 시험

3.1 내충격(Impact Shock)

내충격 요구조건은 아래와 같다.

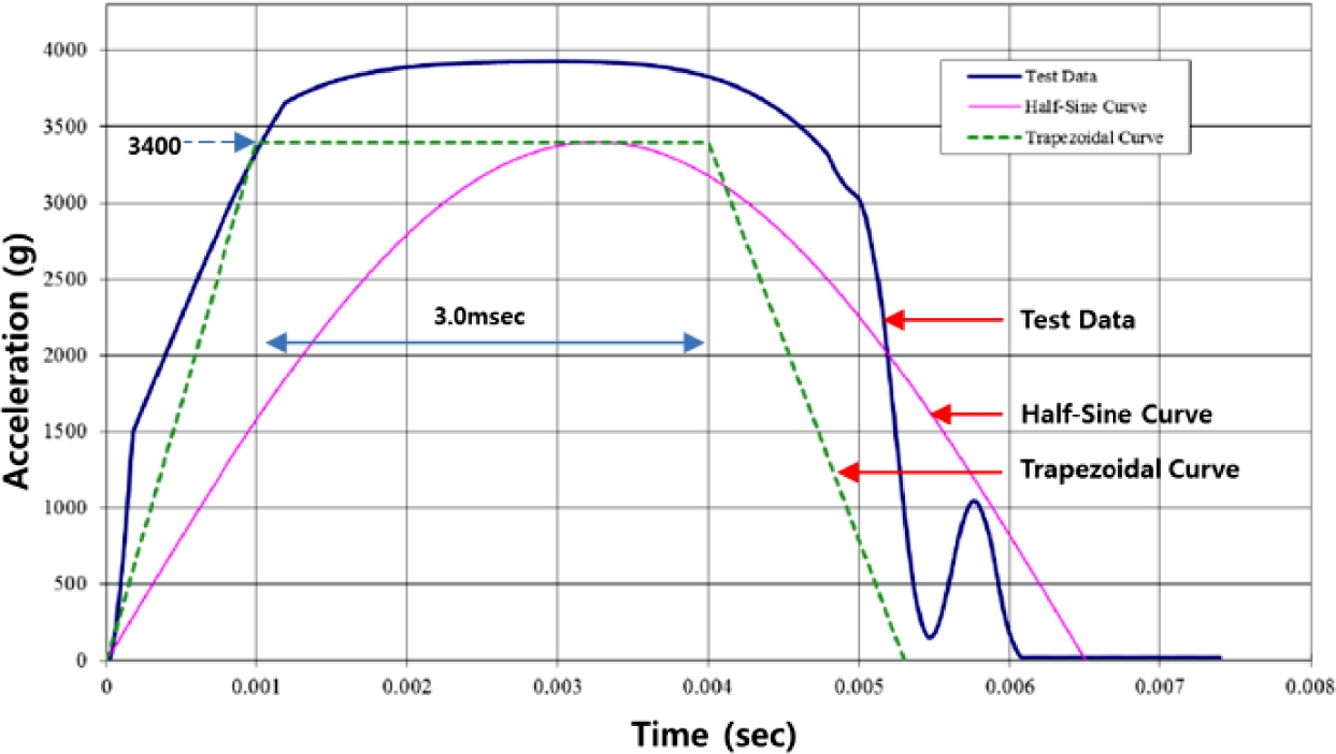

- · 충격 파형: Half Sine 파형

- · 최대 가속도: 3,400 g

- · 지속 시간: 6.5 msec

내충격 시험은 시제별 X축, Y축, Z축 시험을 수행한다.

내충격요구조건의 가속도는 3,400 g으로 큰 하중이 자료 보호모듈에 전달되는 환경에서 구조물을 보호하기 위하여 충분한 구조 건전성이 확보되어야 한다.

내충격 환경에서 메모리 보호와 비컨의 고정을 위하여 구조 안전성이 확보되도록 설계해야 하는 부품은 Figs. 1(b)와 2에 나타낸 CPM 몸체(CPM Body), 메모리 보드(Memory Board) 그리고 비컨 브래킷(Beacon Bracket)이다.

CPM 몸체는 관통 저항력을 견딜 수 있는 고강도 티타늄 재질로 구조 설계를 하여 구조 강도를 확보하도록 설계하였다.

메모리 보드는 내충격을 흡수할 수 있는 상변화 물질로 채워진 CPM 몸체 내부에 장착되어 내충격에 따른 영향성이 크지 않도록 설계하였다.

비컨 브래킷의 설계는 고강도 알루미늄 재질을 적용하였고 유한요소해석을 통하여 안전 여유를 확보하도록 설계를 하였다.

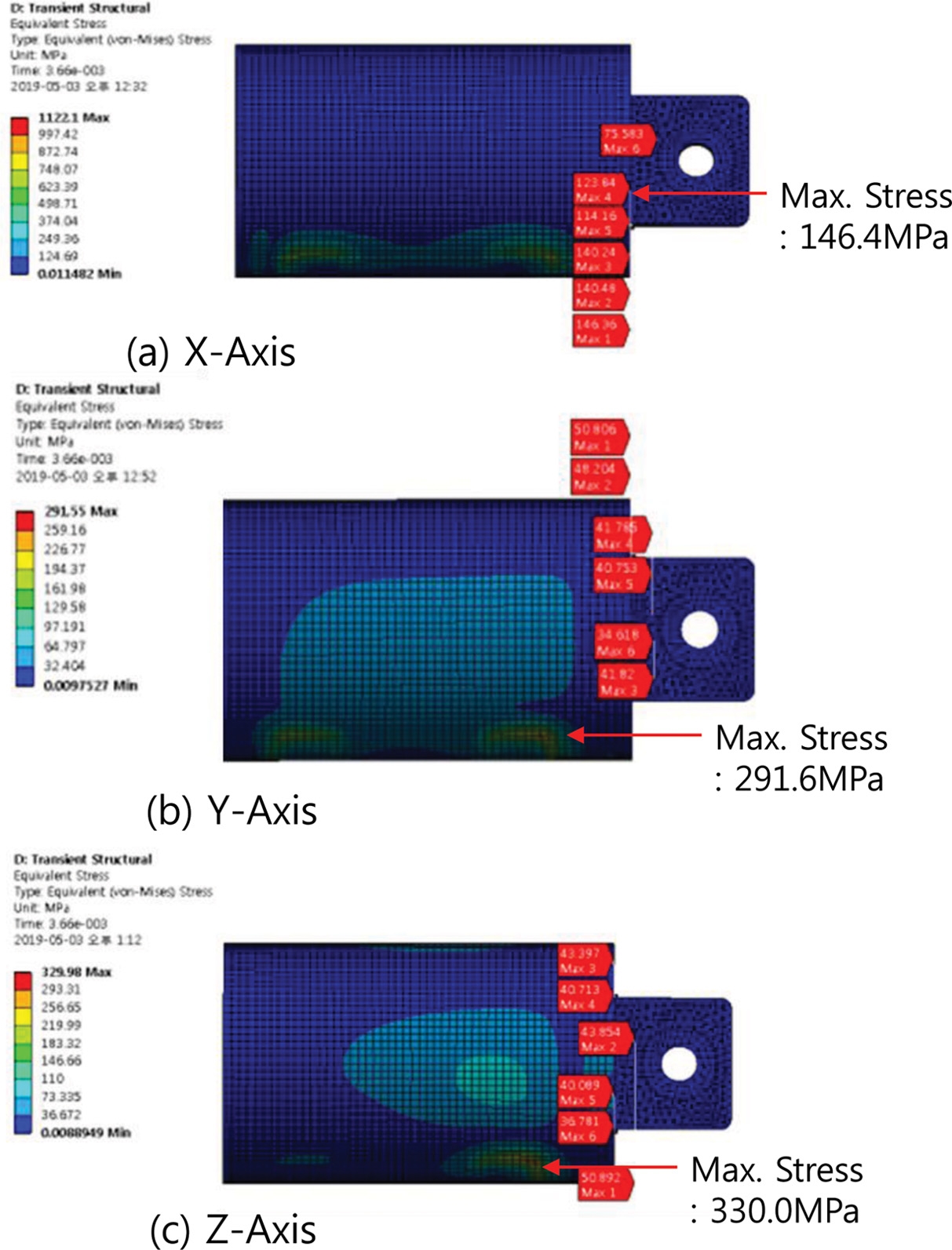

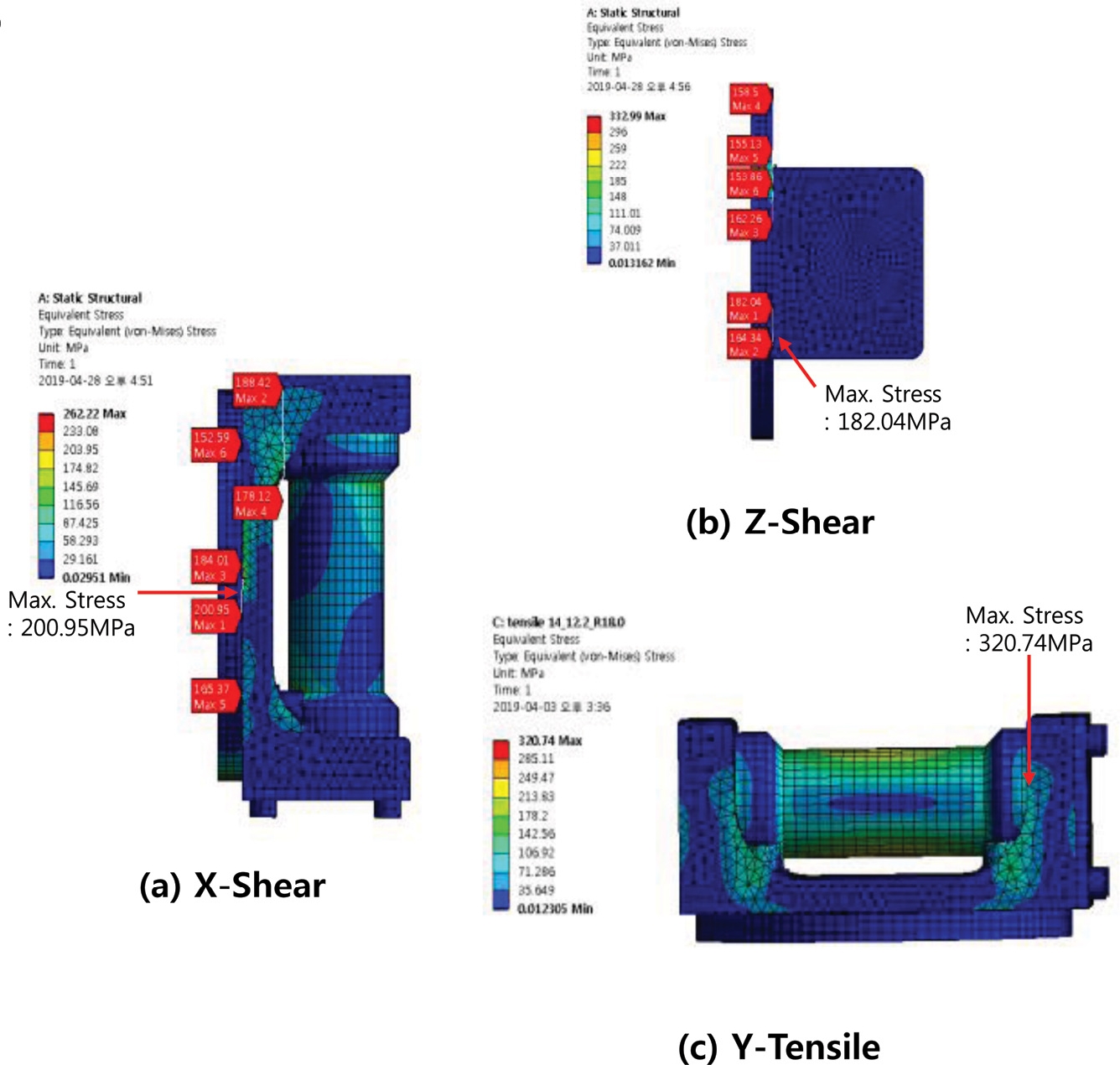

내충격에 따른 구조 영향성을 검증하기 위하여 유한요소해석을 수행하여 구조 응력을 분석하였다. 메시 크기(Mesh Size)는 3.0 mm으로 설정하였고, 214,931개의 절점(Node)와 79,243개의 요소(Element)를 이용하여 해석을 수행하였다. 해석을 위한 경계조건으로 환경을 모사하기위하여 CPM 브래킷 하부면과 체결류를 완전고정(Fixed Support) 조건으로 설정하였다.

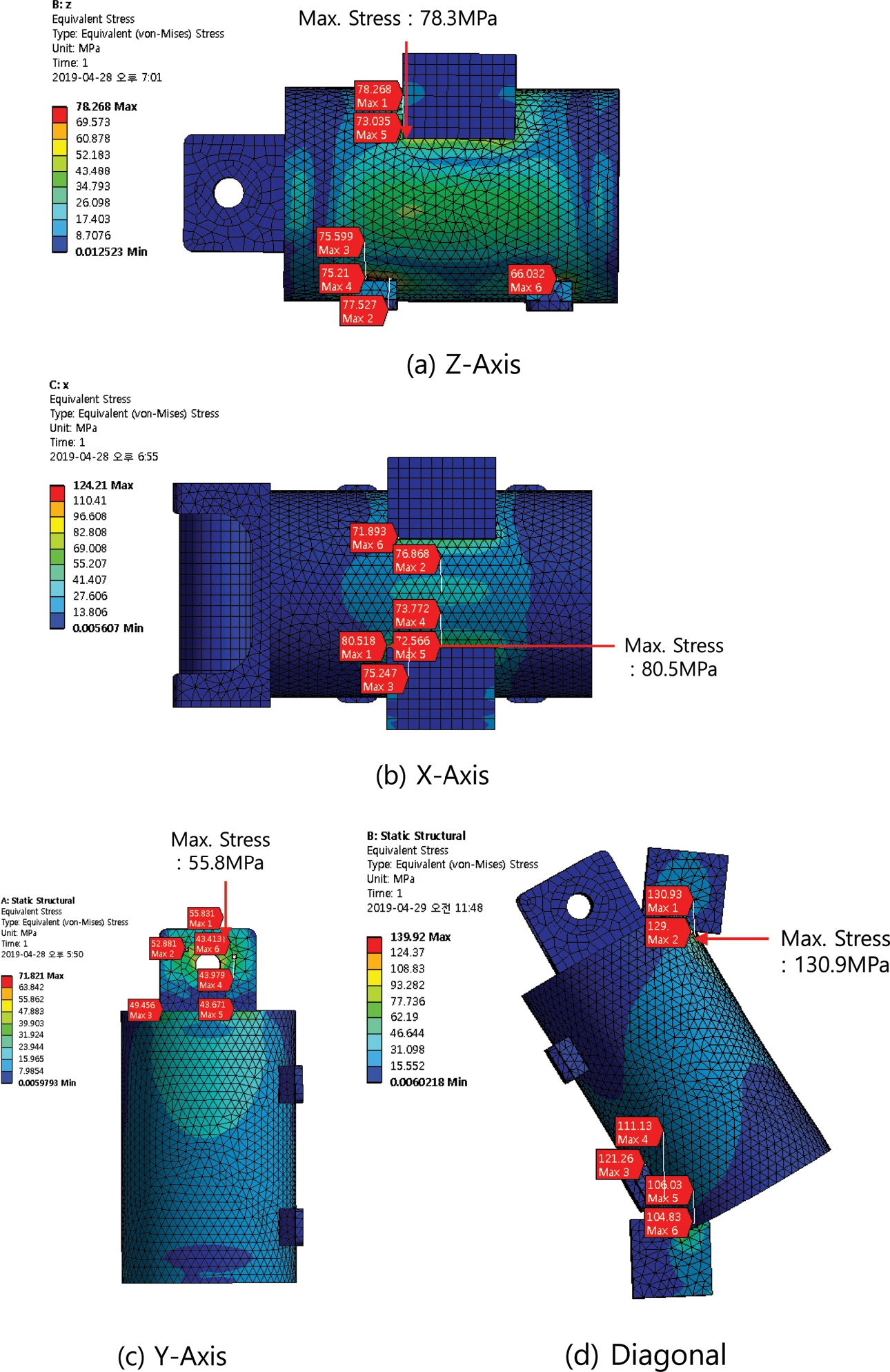

내충격 해석을 위한 입력으로 내충격 요구조건을 이용하였다. 내충격 해석 결과는 Fig. 3과 같으며 비컨 브래킷의 최대응력은 X축에서 발생하였고 CPM 몸체는 Z축에서 발생하였으며 유한 요소해석은 범용 유한요소해석 프로 그램인 ANSYS 19.0을 사용하였다. 식(1)을 이용하여 계산된 안전계수(Mar Gin of Safety)는 Table 6과 같다.

내충격에 의한 구조물의 안전계수는 1.7 이상으로 내충격 가속도에 의한 변형은 탄성영역 이내임을 확인할 수 있다.

| (1) |

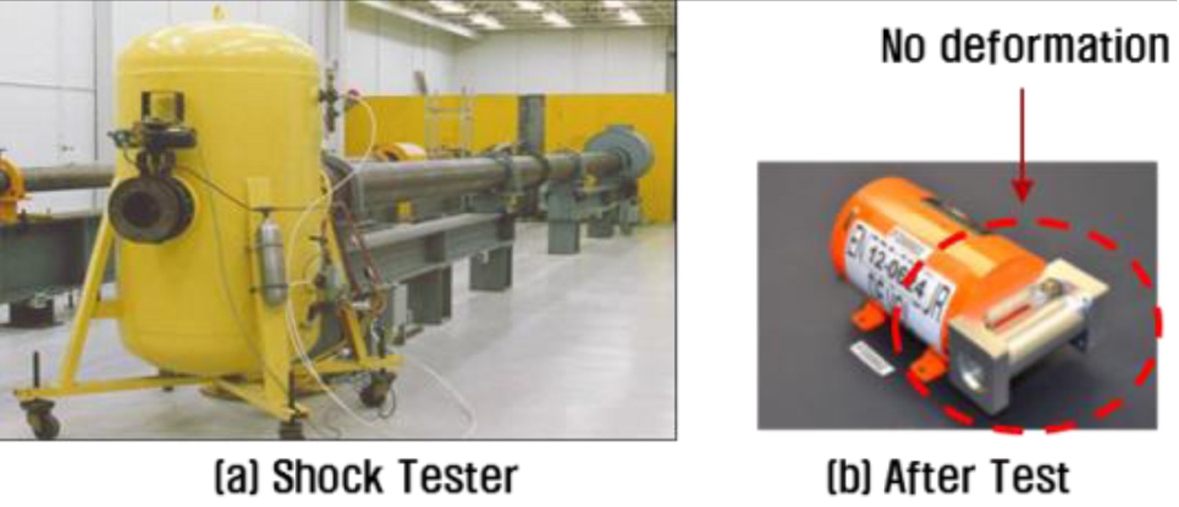

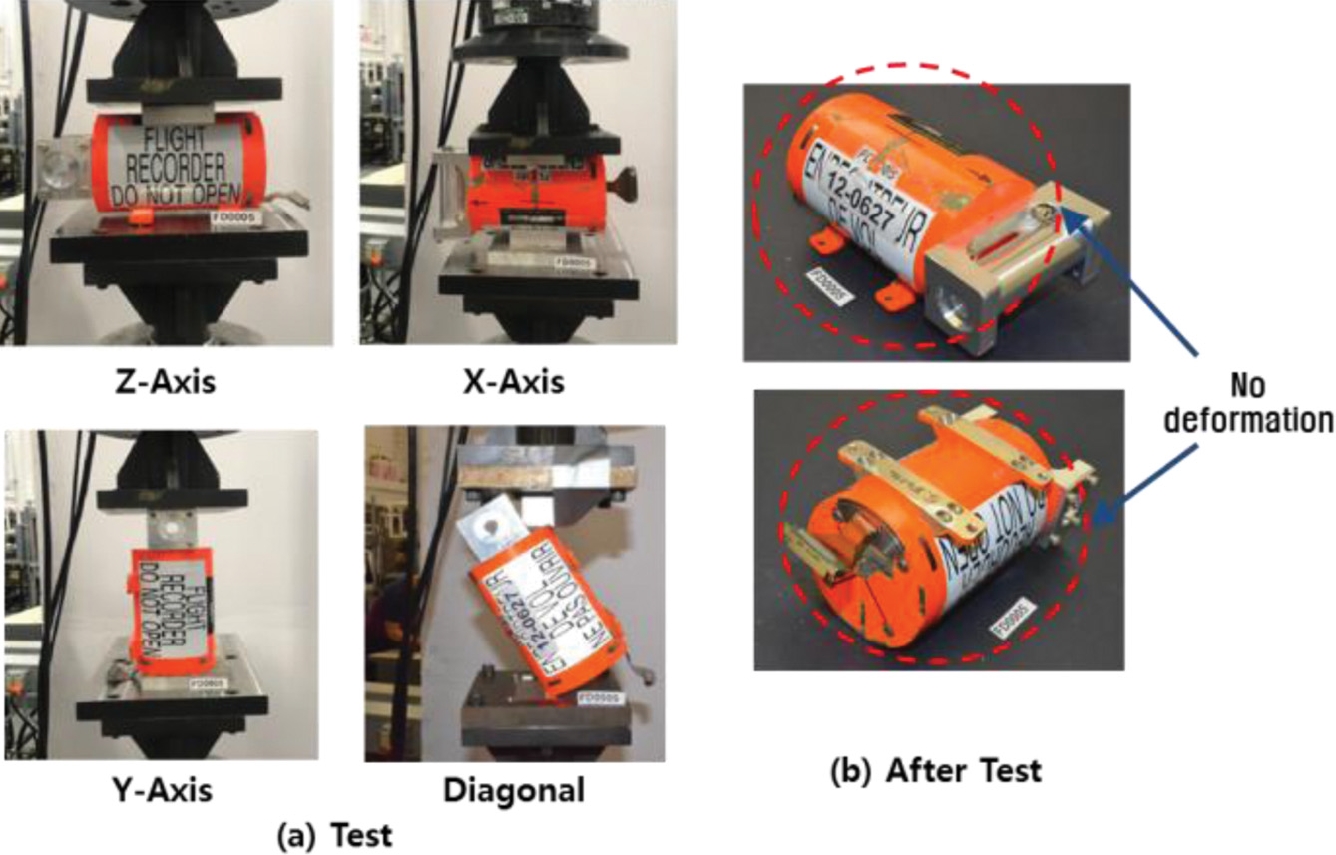

내충격 시험은 관통 충격시험을 전문으로 하는 UDRI(University of Dayton Research Institute, 미국)에서 시험을 수행하였으며 Table 5에 나타낸 시나리오에 따라 각 축 별로 시제당 한번씩 시험을 수행하였다.

Fig. 5는 3.0 msec 이상 최소 가속도 3,400 g 이상을 유지하므로 내충격 가속도 요구기준을 충족함을 보여준다.

시험 후 메모리를 분석한 결과 데이터 손실 없이 정상 복원이 되었으며 Fig. 4(b)에서 보이는 것과 같이 구조 변형이 발생되지 않았다.

3.2 전단 / 인장(Shear & Tensile)

전단 / 인장 요구조건은 하기와 같다.

- · 인장: 비컨 직교 방향으로 1분간 6,000 lb (2,722 kg)

- · 전단: 비컨 세로, 가로 축 방향으로 1분간 6,000 lb (2,722 kg)

전단/인장 요구조건은 Fig. 1에 나타낸 비컨조립체(Beacon Assembly)에 6,000 lb의 상당히 높은 하중을 부가하게 되고 이러한 하중에서 비컨이 분리되지 않고 견뎌야 한다.

인장 하중 부가 시, 구조 응력은 비컨 브래킷에 집중되며 최적화 설계를 위하여 고강도 알루미늄을 설계에 적용하였으며 비컨 브래킷의 두께를 항복응력 수준으로 최적화 설계하였다.

전단 하중 부가 시, 응력 집중은 전단 하중을 인가하는 지점이 CPM 몸체에 가까운 위치이고 그 부위는 비컨 브래킷의 몸통 부위이기 때문에 비컨 브래킷을 고정시키는 체결류에 응력이 집중할 것으로 판단되며 구조 응력을 고려하여 체결류를 설계하였다.

인장하중에 의한 구조 안전성을 확보하기 위하여 유한요소해석을 수행하여 구조 응력을 분석하였으며 메시 크기는 3.0 mm으로 설정하였고, 93,629개의 절점과 35,995개의 요소를 이용하여 해석을 수행하였다. 경계조건으로 CPM 몸체와 비컨 브래킷을 고정하는 체결류를 완전고정 조건으로 설정하였다.

전단 하중은 CPM 몸체에서 5.0 mm 위치에서 6,000 lb의 하중을 부가하였고 인장 하중은 비컨을 잡아당기는 방향으로 6,000 lb의 하중을 부가하였다.

해석 결과는 Fig. 6과 같으며 유한요소해석은 범용 유한요소 해석 프로그램인 ANSYS 19.0을 사용하였다.

Table 7과 같이 Y-인장의 M.S가 0 이상으로 구조 안정성을 확인하였다.

전단하중에 의한 체결류의 구조 안전성을 확보하기 위하여 체결볼트의 전단응력을 계산하였다. 체결볼트(1/4-20 UNC) 4개의 총 유효단면적은 1.27 cm2이며 하중은 6,000 lb이므로 하기 식(2)에 따라 체결볼트에서 발생되는 전단응력은 210.0 MPa이다.

| (2) |

따라서, 안전율을 고려하여 체결볼트의 총 전단응력이 280.0 MPa 이상이 되는 고장력 볼트를 설계에 적용하여 구조 안전성을 확보하였다.

전단 / 인장 하중 6,000 lb를 1분간 Figs. 7(a)-7(c)에서 보이는 것처럼 인가하였으며 Fig. 7(d)와 같이 비컨이 분리되지 않았으며 영구 구조 변형도 발생하지 않음을 확인하였다.

3.3 관통 저항력 (Penetration Resistance)

관통저항력 요구조건은 아래와 같다.

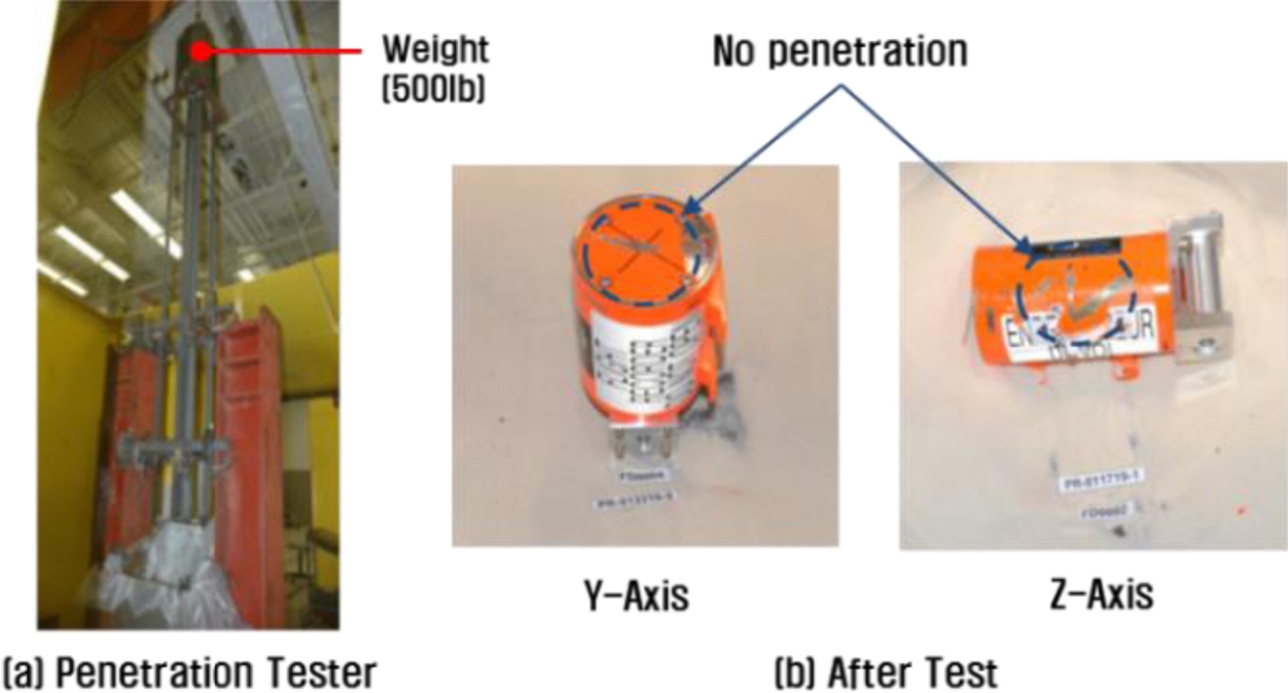

시제 하부는 0.5 m의 모래로 채워져 있으며 두께 6.35 mm이며, 최소 0.06 m2 넓이의 철판 위에 시제를 놓고 직경 6.35 mm, 길이 40 mm, 경도 HRC 39-C45의 핀이 체결된 500 lb (226.8 kg)의 추를 3 m의 높이에서 시제에 수직 낙하한다.

시제의 형상이 원통 실린더인 경우는 Z축과 Y축 방향으로 2회 시험을 수행하게 된다.

500 lb (226.8 kg) 중량의 추와 HRC 39-C45 경도의 하부핀이 자료보호모듈의 좁은 부위에 수직 낙하되기 때문에 하중이 집중될 것이라고 예상된다. 중량 최적화 설계를 위하여 고강도의 티타늄 재질을 적용하였다.

관통 요구조건을 충족하기 위한 CPM 몸체의 두께는 유한요소해석을 수행하여 결정하였다.

유한요소해석을 수행하여 구조 응력을 분석하였다. 메시 크기는 5.0 mm으로 설정하였고, 28,150개의 절점을 이용하여 해석을 수행하였다. 경계조건으로 자료보호모듈 하부와 체결류를 완전고정 조건으로 설정하였다.

비선형 충돌 및 대변형 해석 프로그램인 LS-DYNA6를 사용한 충돌 시뮬레이션을 통하여 CPM 몸체의 두께에 따른 추의 하부핀이 CPM 몸체 관통여부를 분석하였다.

Table 8과 같이 CPM 몸체의 두께를 0.5 mm 간격으로 변화 시키며 LS-DYNA V970으로 해석을 수행하였다.

해석결과를 통해 CPM 몸체 두께 5.0 mm 이상에서는 관통이 일어나지 않음을 알 수 있었으며 두께 5.0 mm에서 6.0 mm에서는 1.0 mm 이상의 구조변형이 발생되므로 CPM 몸체 두께를 6.5 mm로 설계 적용하였다.

각 시제 별 Y축과 Z축 방향으로 Fig. 8(a)와 같이 관통 시험을 수행하였으며 Fig. 8(b)에서와 같이 시험결과 CPM 몸체가 관통되지 않았으며 0.5 mm 이하의 변형이 발생되었다. 그리고 시험 후 메모리 보드의 데이터가 정상 복원되었다.

추가로, CPM 몸체 두께 6.0 mm의 시제를 제작하여 관통 시험하였으며 수행 결과 1.0 mm정도의 변형이 발생되어 구조물 전체의 휘어짐 영향이 발생하였다. Y-축 관통의 경우 덮개 볼트가 휘어져서 풀리지 않았으며 내부 단열재에 파손이 발생되었으므로 CPM 몸체 두께는 6.5 mm가 적절함을 확인하였다.

3.4 압박(Static Crush)

압박 요구조건 조건은 Fig. 9와 같이 자료보호모듈의 주면과 주대각선의 총 4방향으로 5분간 5,000 lb (2,268 kg)의 하중을 인가한다.

자료보호모듈의 주면과 대각선 방향으로 5,000 lb의 하중에 의한 자료보호모듈의 변형으로 메모리 보드의 파손이 발생되지 않아야 한다. 그러나 부가하는 하중이 관통저항과 전단/인장 요구조건 하중에 비하여 상대적으로 낮아서 압박 요구조건을 고려한 추가적인 설계 적용은 불필요하다.

유한요소해석을 수행하여 구조 응력을 분석하였다. 메시 설정은 관통저항력 해석과 동일하며 해석을 위한 경계조건으로 자료보호모듈의 체결류를 완전고정 조건으로 설정하였고 시험치구는 접촉(Rough Contact) 조건으로 설정하였다.

압박 하중은 Fig. 9의 시험 방향과 동일하게 해당 축별로 5,000 lb 하중을 부가하였다.

해석결과 응력의 윤곽(Contour)은 Fig. 10과 같으며 유한요소해석은 범용 유한요소해석 프로그램인 ANSYS 19.0을 사용하였다.

Table 9에서와 같이 M.S가 5.0 이상으로 큰 구조 안정성을 나타내었다.

Fig. 11(a)와 같이 각 시제 별 해당 축 별로 5분간 5,000 lb 하중을 부가하여 압박 시험을 수행하였으며 Fig. 11(b)에서와 같이 구조 변형이 발생되지 않았으며 메모리 보드의 데이터가 정상 복원되었다.

3.5 고온내화성(High Temperature Fire)

고온내화성 요구조건은 자료보호모듈을 상온(25±5°C) 안정화 후 158 kW/m2의 열 용량에 자료보호모듈을 1시간 연속적으로 노출한다. 시험 중 자료보호모듈의 표면 온도는 1100°C(온도변화 950°C에서 1100°C)가 되며 시험 후 장비는 공기 중에서 공랭한다.

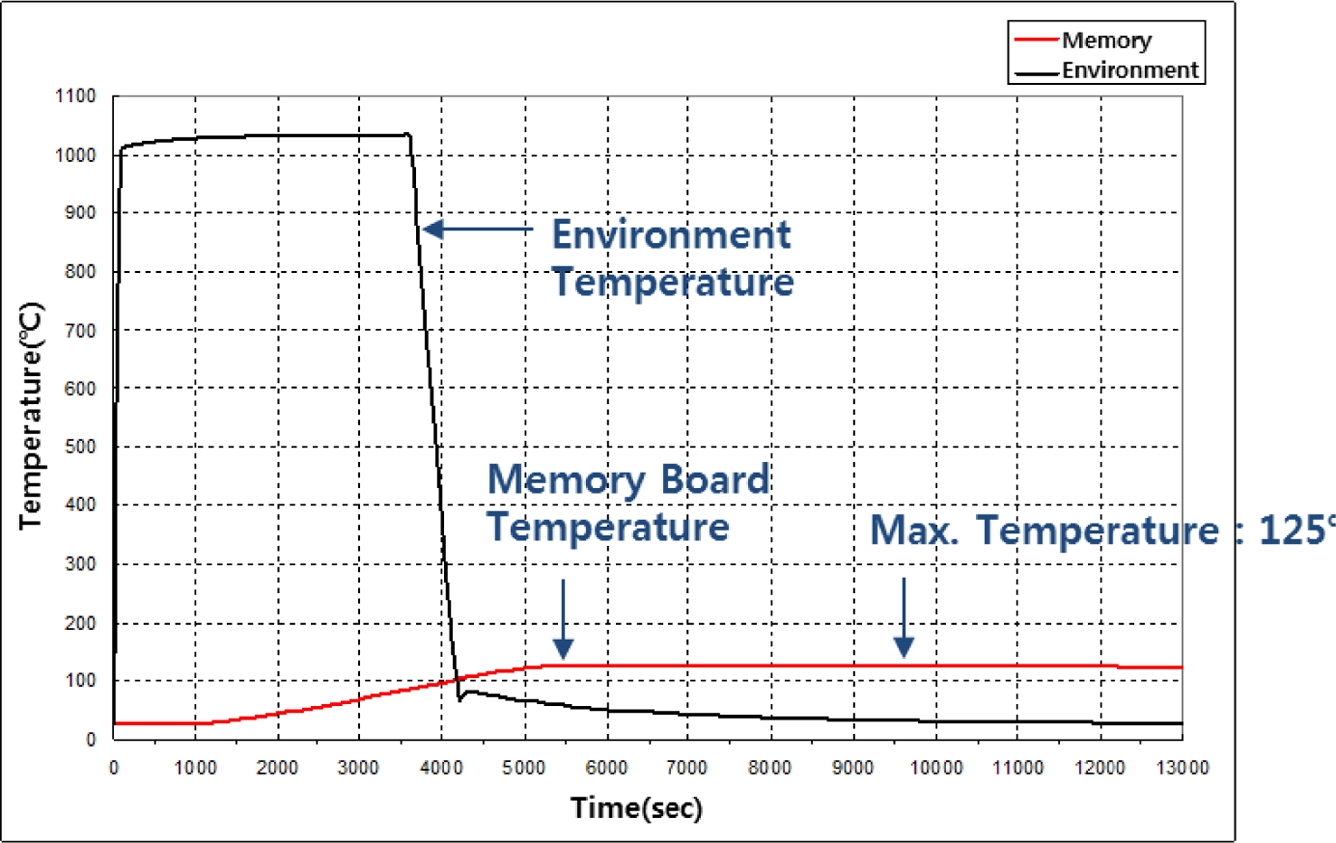

1100°C 고온에서 자료보호모듈 내의 메모리 보드를 보호하기 위하여 장비 내부는 단열재 및 열을 흡수하기 위한 상변화 물질로 설계하였다. 메모리 보드의 운용 최대 온도 조건은 150°C이기 때문에 메모리 보드의 온도는 마진을 고려하여 130°C이하가 되도록 상변화 잠열을 고려한 하기 식(3)의 열량 계산을 통하여 상변화 물질의 양을 설계하였다.

| (3) |

메모리 보드 온도 변화를 유한요소해석을 수행하여 분석하였다. 메시 크기는 3.0 mm으로 설정하였고, 286,485개의 절점과 274,992개의 요소를 이용하여 해석을 수행하였다.

ICEPAK 19.0 S/W로 해석을 수행하였고 잠열을 Gauche7의 집중 용량법(Lumped Slope Method) 개념을 도입하여 외부 온도를 1,100°C로 1시간 적용하였다.

등가의 비열을 구하는 방법은 다음의 식(4)와 같다.7

| (4) |

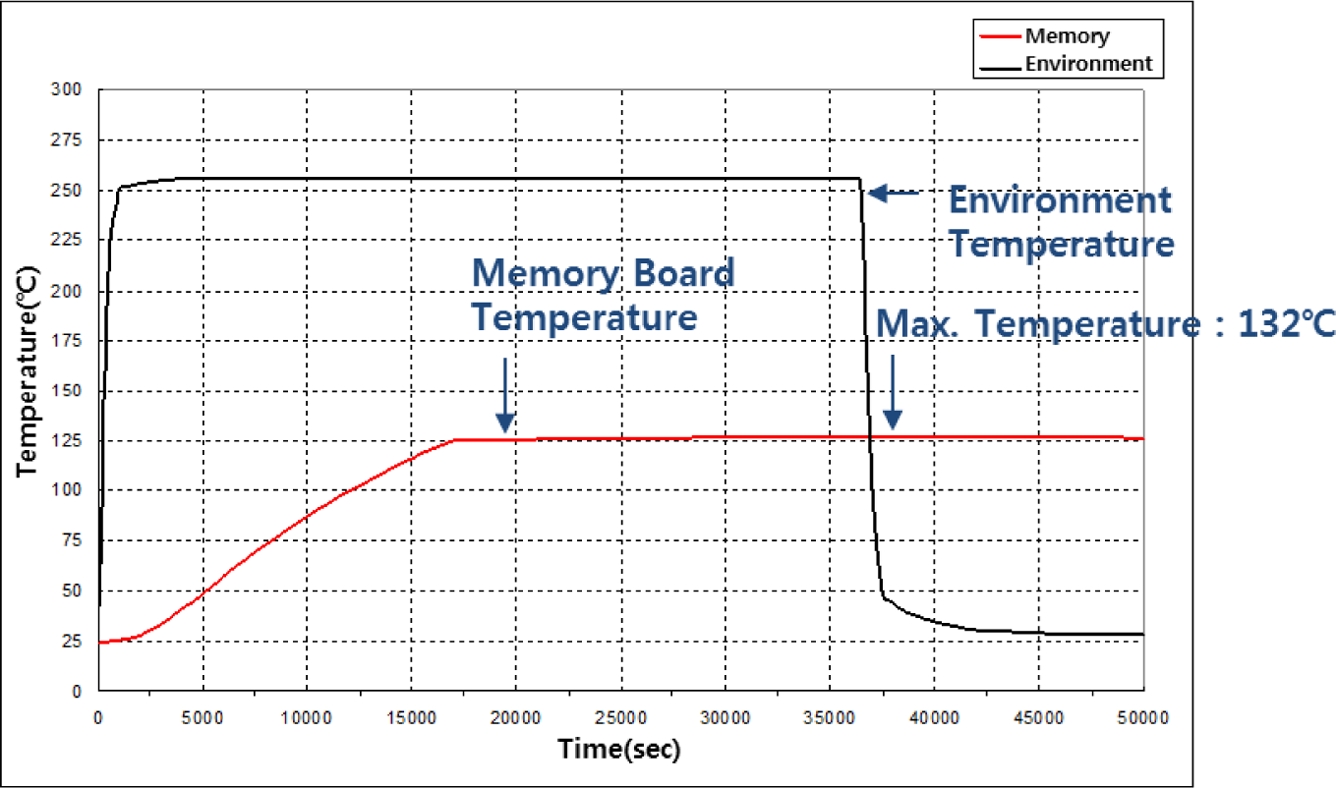

해석 결과 메모리 보드는 Fig. 12와 같이 최대 약 125°C의 온도를 나타낼 것으로 예측되며 이는 메모리 저장 한계 온도인 150°C를 초과하지 않는 결과를 나타내었다.

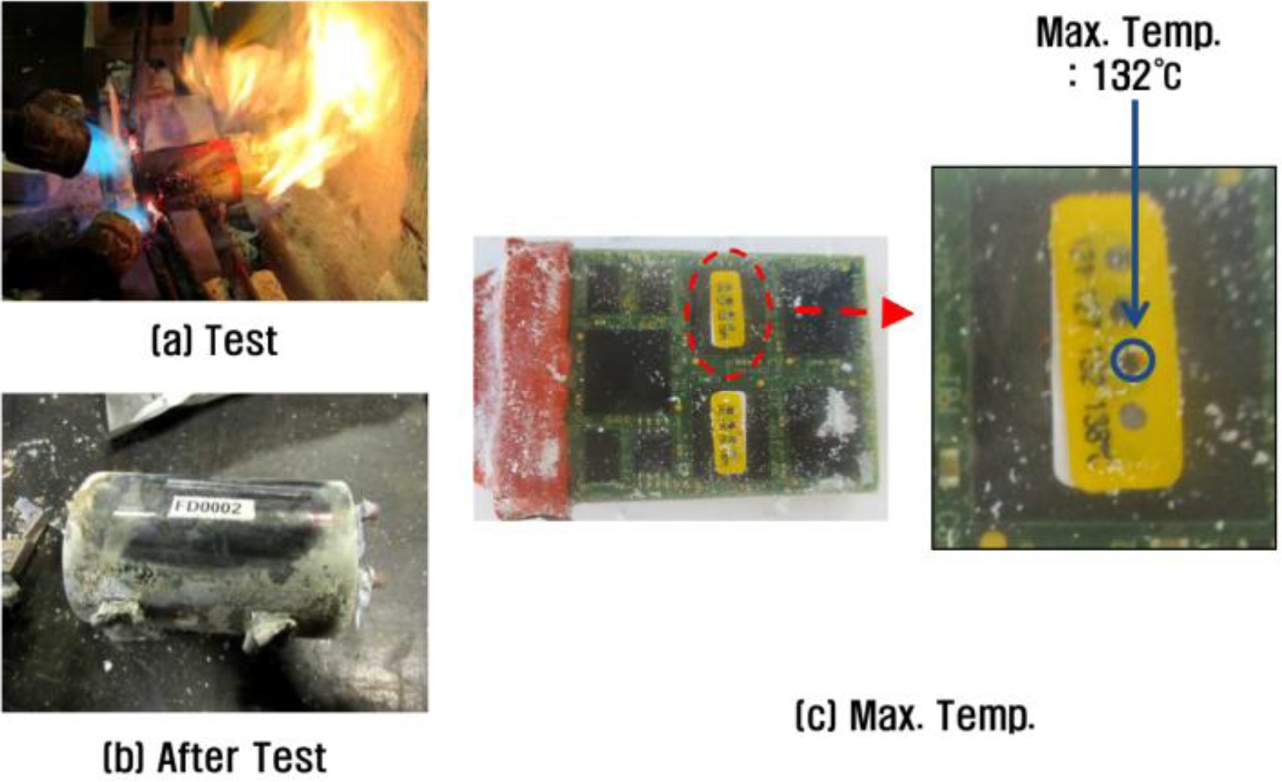

고온내화성 시험은 INTERTEK(미국, 텍사스) 에서 Fig. 13(a)와 같이 시험을 수행하였고 Fig. 1(b)의 메모리 보드(Memory Board) 표면에 160°C까지 측정할 수 있는 온도 테이프를 부착하였으며 Fig. 13(c)와 같이 최대 온도는 132°C로 해석결과보다 7°C정도 높게 나왔다. 그 이유는 자료보호모듈 도장재의 연소에 의한 표면 온도 상승이 그 원인이라고 추정된다. 시험 후 메모리 보드의 데이터가 정상 복원 되었다.

3.6 저온내화성(Low Temperature Fire)

저온내화성 요구조건은 자료보호모듈을 상온(25±5°C) 안정화 후 260°C의 온도 조건에서 10시간을 유지한 후 장비를 공랭한다.

고온내화성과 동일한 방식으로 상변화 물질의 최적양을 계산하였고 고온내화성 상변화 물질 양과 비교하여 큰 값을 설계에 반영하였다.

고온내화성 해석과 동일한 메시 및 물성 조건에서 ICEPAK 19.0 S/W로 해석을 수행하였고 초기 조건 25±5°C에서 외부 온도를 260°C로 올려서 10시간 적용 하였다

해석 결과 메모리 보드는 Fig. 14와 같이 최대 약 132°C의 온도를 나타낼 것으로 예측되며 이는 메모리 저장 한계 온도인 150°C를 초과하지 않는 결과를 나타내었다.

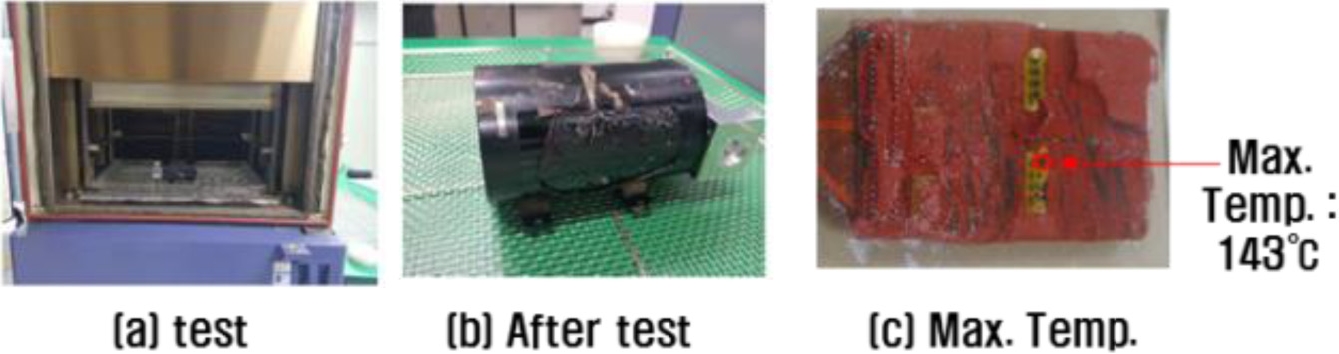

저온내화성 시험은 KTR(한국)에서 Fig. 15(a)와 같이 수행을 하였고 시험 후 형상은 Fig. 15(b)와 같이 도장재의 연소가 발생하였다. 시험결과 메모리 보드의 최대 온도는 Fig. 15(c) 결과와 같이 143°C로 측정이 되어 해석결과보다 11°C 정도 높은 결과를 나타내었다. 이에 대한 원인 또한 고온내화성 시험의 원인과 동일하다고 판단된다. 시험 후 메모리 보드의 데이터가 정상 복원 되었다.

4. 결론

유럽 표준 규격인 ED-112A의 요구조건을 적용하여 극한환경 시험을 수행한 사례를 소개하였고 요구조건을 충족하며 최적화된 블랙박스를 개발한 결과를 제시하였다. 그리고 규격 절차에 따라 시험을 수행하여 국내에서 처음으로 요구조건을 만족하였다.

내충격 요구조건을 만족하기 위하여 비컨체결부에 고강도 알루미늄을 적용하였고 메모리 보드의 충격이 흡수될 수 있도록 상변화 물질로 채워지도록 구조 설계가 필요함을 확인하였다.

또한, 관통저항 요구조건을 만족하기 위하여 고강도 티타늄 재질을 적용하였고 두께를 6.5 mm로 설계하여야 함을 알 수 있었다.

그리고 고온 / 저온내화성 요구조건을 만족하기 위하여 상변화 물질의 양을 조절하여 메모리 보드의 온도가 150°C 이내로 설계하였다.

향후 메모리 보드 크기의 최소화와 단열재와 상변화 물질에 대한 추가 연구와 본 연구를 바탕으로 보다 소형 경량화된 블랙박스 연구개발이 가능할 것이라고 생각한다.

NOMENCLATURE

| M.S : | Margin of safety |

| Fy : | Yield strength [MPa] |

| σ : | Stress [MPa] |

| τ : | Shear stress [MPa] |

| V : | Load [lb] |

| A : | Area [cm2] |

| Q : | Heat absorbed [kJ] |

| m : | Mass [kg] |

| am : | Fraction of melt |

| h, hm : | Latent heat [kJ/kg] |

| Cequiv : | Equivalent specific heat [kJ/kg K] |

| C, Cp : | Specific heat [kJ/kg K] |

| T1 : | Initial temperature [K] |

| T2 : | Final temperature [K] |

| Tm : | Temperature changed to the phase of material [K] |

| ΔT : | T2 - T1 |

References

- ED-112A, “Minimum Operational Performance Specification for Crash Protected Airborne Recorder Systems,” The European Organization for Civil Aviation Equipment, 2013.

- Paul Hart, “Next Generation Cockpit Image Voice & Data Recording,” Horizon Technologies Seminar, https://www.slideshare.net/DONALBA/prxima-generacin-de-imagen-grabacin-y-voz-en-cabina, (Accessed 30 SEP 2019)

- GE Aviation, “Flexibility and Compact Size Make the 3253N Voice and Data Recorder (VADR®) a Versatile Solution for Any Aircraft,” https://www.geaviation.com/sites/default/files/NVADR-datasheet.pdf, (Accessed 30 SEP 2019)

- Lee, S. K., Yoo, G. H., Yang, S. C., and Kim, J. C., “Penetration Resistance Analysis and Test about Black Box for Small Aircraft,” Proc. of the Korean Society for Aeronautical & Space Sciences, pp. 463-466, 2005.

- MIL-HDBK-5J, “Metallic Materials and Elements for Aerospace Vehicle Structures,” United States Department of Defense, 2003.

- Ryabov, A. A., Romanov, V. I., Kukanov, S. S., Roschihmarov, D. V., and Center, S. O. C., “Numerical Simulation of a Flight Recorder’s Protective Case Penetration Resistance Test,” Proc. of 4th European LS-DYNA Users Conference, pp. 23-31, 2003.

- Gauché, P. and Shidore, S., “Thermal Performance Comparison of a Microprocessor Using Phase Change Materials in Various Configurations,” Proc. of the Society of Photo-Optical Instrumentation Engineers, pp. 375-380, 2000.

Research engineer in LIGNex1.

His research interest is Dynamics, Structural Analysis and Heat Transfer.

E-mail: jungpil.kim@lignex1.com

Chief Research Engineer in LIGNex1.

His research interest is Dynamics, Structural Analysis and Smart Structure.

E-mail: kimjoon@lignex1.com

Research engineer in LIGNex1.

His research interest is Avionics system and Hardware design.

E-mail: kimjunhyoung@lignex1.com

Senior Research engineer in Korea Aerospace Industries.

His research interest is Avionics System and Hardware Design and Aircraft Integration.

E-mail: mooindo@koreaaero.com