흙막이 가설구조를 위한 PS 싱크로나이즈 띠장의 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Since earth pressure changes depend on soil depth and surrounding situations, the construction of earth retaining temporary structures should be able to measure the change of the earth pressure and cope with the changes. When the underground excavation and construction of earth retaining temporary structure repeatedly occur, the excavation should be less interfered by the earth retaining structure. A PS synchronize wale measures the horizontal deflection of the structure and generates tension on the wire rope by controlling the hydraulic cylinder so that the wale is in safe range. Since the horizontal load is canceled by pre-stress bending moment, the number of struts the horizontal load is reduced making the excavation interference is small. We evaluated the horizontal deflection of the PS synchronize wale with increasing tension and verified that the deflection of the PS synchronize wale can cancel out the horizontal load in the safety range of 5 mm. This occurs through a universal testing machine experiment simulating earth pressure. We are in the process of applying the PS synchronize wale to a test bed and expect it to be safer and more efficient than existing methods.

Keywords:

Earth retaining temporary structure, Pre-stress bending moment, Wale, Deflection키워드:

흙막이 가설구조, 선행 굽힘하중, 띠장, 처짐1. 서론

최근 고층 건물의 지하공간이나 지하복합상가 같은 지하구조물의 규모와 활용이 증대되고 있다. 지하구조물 건설의 기초는 지하를 파내는 굴착 공사와 토압에 의한 지반 침하를 막기 위한 흙막이 가설구조 공사로 이루어 진다. 흙막이 가설구조 설계에서 중요하게 고려해야 할 사항은 안전과 굴착 용이성이다. 일반적인 대형 흙막이 가설구조는 흙막이 벽체와 철골구조가 토압을 막고 있는 형태로 사고 발생시 철골 구조물이 한꺼번에 무너지면서 대형 사고로 확대될 수 있기 때문에 안전을 최우선으로 해야 한다. 흙막이 가설구조 설계는 지반 모델에 따른 토압 예측값을 이용하지만 지반이 균질하지 않거나 지하수위 변화에 따라 실제 토압은 모델의 예상값과 크게 다를 수 있다. 그러므로 토압에 의해 흙막이 가설구조가 받는 하중과 구조물의 변형을 계측하고 이에 대응할 수 있는 시스템이 필요하다. 흙막이 공사의 계측 관리를 위한 유비 쿼터스 시스템 구축에 대한 연구와 통합 계측 관리 시스템을 개인 단말기를 통하여 확인할 수 있는 시스템에 대한 연구가 있었으나, 이 연구들은 계측 시스템 자체 구축에 대한 연구로 하중 변화에 따른 대응을 다루지는 않았다.1,2 최근에는 흙막이 가설구조와 같은 토목 분야에 광학 센서를 적용하는 연구들이 활발하게 진행되고 있으나 이 또한 계측시스템 자체에 대한 연구만 다루었다.3

지하 구조물의 기초 공사는 굴착과 흙막이 가설구조 공사가 반복적으로 연속하여 일어나기 때문에 흙막이 가설구조 공사는 굴착 용이성을 고려하여야 한다. 즉, 일정 굴착 후에 지반 침하가 되지 않도록 흙막이 구조물을 설치하고 설치한 흙막이 구조물 사이로 굴착 공사가 다시 반복된다. 흙막이 구조물이 굴착공간에 많을수록 간섭에 의하여 굴착 용이성이 떨어진다. 강재 버팀보 공법은 가장 많이 적용되는 흙막이 공법으로 다양한 환경에 적용할 수 있고 신뢰도가 높으나 많은 버팀보로 인해서 굴착 간섭이 크다는 단점이 있다. 이러한 단점을 해결하는 대표적인 공법에는 앵커를 이용하거나 띠장의 선행 굽힘 하중을 이용하는 방법이 있다. 앵커를 이용하는 방법은 버팀보 대신 굴착 배면 지반 안에 앵커를 정착시켜서 흙막이 벽체를 지지하는 공법으로 굴착공간이 넓은 장점이 있다. 그러나 앵커 정착을 위한 견고한 지반이 필요하고 기술 의존도가 높아서 품질이 균일하지 못하고 도심 굴착의 경우 앵커의 위치가 사유지를 침범할 수 있다는 단점이 있다.4 강선에 긴장력을 발생시켜 띠장의 선행 굽힘 하중을 이용하는 방법에는 IPS 공법,5-8 PS-S9 공법, ROSE 공법10,11 등이 있다. 이 공법들은 강선의 긴장력을 통해 띠장에 선행 굽힘하중 작용하여 토압에 의해 발생되는 굽힘 모멘트를 상쇄시킴으로써 버팀보의 수를 줄일 수 있다. 이 공법들은 모두 다수의 현장 적용을 통하여 신뢰성을 검증받았다. IPS 공법은 흙막이 벽체와 수직하는 방향으로의 트러스 구조로 인하여 나머지 공법에 비해 띠장의 구조가 상대적으로 복잡하고 공간을 많이 차지한다. ROSE 공법은 선행 굽힘 하중을 발생시키기 위한 유압 실린더를 여러 개 동시에 제어해야 한다는 단점이 있다. PS-S 공법은 독자적인 사각 강관과 로드셀 등의 일반적인 버팀보 공법에서 추가적인 부재가 필요하다.

본 논문에서 제시하는 PS 싱크로나이즈(Pre-Stress Synchronize) 공법은 흙막이 가설구조가 받는 하중과 구조물의 변형을 계측하고 유압 제어 시스템을 통하여 선행 굽힘 하중을 발생시켜 구조물이 안전 범위 내에 있도록 한다. 기존 공법들과 비교하였을 때 기존의 IPS나 ROSE 띠장보다 구조가 간단하고 유압 실린더를 한 개만 사용하여 선행 굽힘 하중을 발생시킬 수 있다. PS-S 공법과는 달리 기존의 버팀보 공법의 부재들을 그대로 사용할 수 있다. 본 논문의 2장에서는 PS 싱크로나이즈 띠장의 기본 개념을 설명하고, 3장에서는 와이어 로프의 장력 증가에 따른 띠장의 처짐 실험을 수행하였다. 4장에서는 선행 하중이 발생된 상태에서 토압을 모사하는 하중을 가하였을 때의 띠장의 거동을 실험하였고 5장은 논문의 결론을 나타낸다.

2. PS 싱크로나이즈 띠장

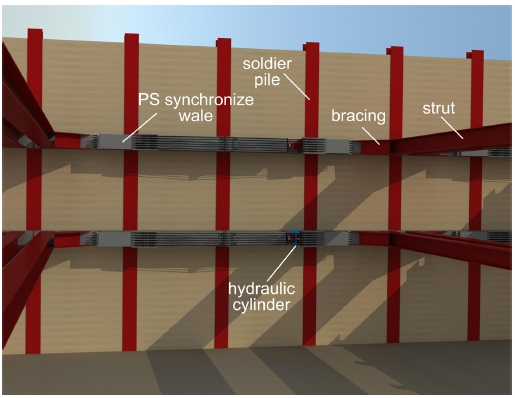

흙막이 가설구조에서 가장 많이 사용되는 시공방법인 강재 버팀보 공법은 지반조건에 상관없이 범용적으로 사용할 수 있고 설치와 철거가 용이하며 많은 시공 횟수로 신뢰도가 높지만 굴착 면적이 넓은 경우 지보재 증가에 따른 원가 상승과 굴착 시 지보재에 의한 굴착 간섭이 크다는 단점이 있다.4 Fig. 1은 강재 버팀보 공법에서 주로 사용하는 엄지말뚝(Soldier Pile) 벽에 선행 굽힘 하중을 발생시킨 PS 싱크로나이즈 흙막이 띠장을 적용한 예시이다. 엄지말뚝 벽을 PS 싱크로나이즈 띠장이 지보하고 각 PS 싱크로나이즈 띠장 사이로 사보강재(Bracing)를 포함한 버팀보(Strut)가 하중을 지지한다. 기존 강재 버팀보 공법에서는 토압에 의한 수평 방향 하중을 지지하기 위하여 띠장 중간에 여러 개의 버팀보가 필요하다. PS 싱크로나이즈 띠장은 유압 실린더(Hydraulic Cylinder)의 제어를 통해 선행 굽힘 하중을 발생시켜 기존의 버팀보가 지지하던 수평 방향 하중을 상쇄시킴으로써 버팀보의 수를 줄일 수 있다. 버팀보의 수가 줄어들수록 버팀보에 의한 굴착 간섭이 줄어 대형 굴착기의 사용이 가능하고 원가절감과 공기 단축의 장점이 있다.

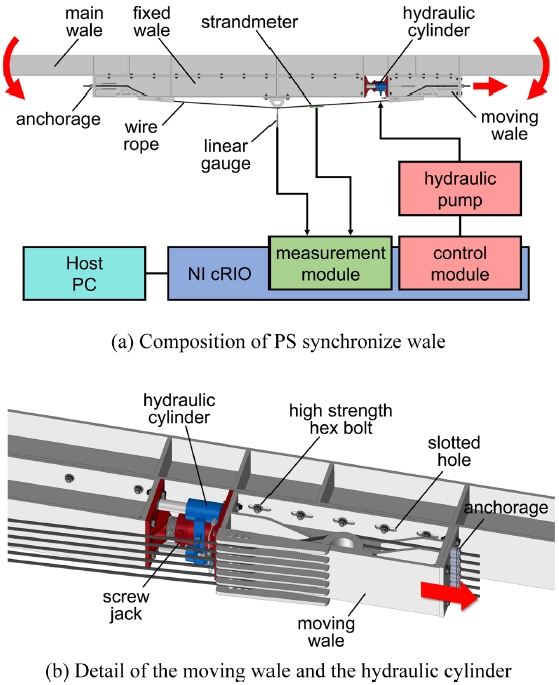

Fig. 2(a)은 PS 싱크로나이즈 띠장의 구성을 나타낸다. PS 싱크로나이즈 띠장은 주띠장(Main Wale)에 고정 띠장(Fixed Wale)과 이동 띠장(Moving Wale)이 결합되는 합성 띠장이다. 와이어 로프(Wire Rope)가 이동 띠장과 고정 띠장 양 끝의 정착구(Anchorage)에 고정되어 있는 상태에서 유압 실린더의 펌프를 제어하여 이동 띠장을 길이 방향으로 밀어낸다. 이를 통해 와이어 로프의 장력에 의한 선행 굽힘 하중이 발생되는 원리이다. 이렇게 발생되는 선행 굽힘 하중은 토압에 의한 굽힘 하중과는 반대방향으로 작용하여 이를 상쇄시킨다. 띠장에 발생되는 굽힘하중의 정도는 선형 변위계(Linear Gauge)를 통해 계측하고 와이어 로프의 장력은 진동현 장력계(Strandmeter)를 이용하여 계측한다. 계측 값을 바탕으로 띠장의 수평방향 처짐이 안전 범위 내에 있도록 유압 펌프(Hydraulic Pump)를 통한 유압 실린더 힘을 제어한다. 센서의 계측과 유압 실린더의 제어는 NI CompactRIO의 측정 모듈(Measurement Module)과 제어 모듈(Control Module)을 통해 이루어지고 사용자는 호스트 PC (Host PC)를 통해 흙막이 가설구조의 모든 띠장의 현재 상태를 관찰하여 알람을 받고 제어할 수 있다.

Fig. 2(b)는 유압 실린더와 이동 띠장을 상세하게 나타낸다. 이동 띠장의 주띠장과의 연결구는 장공(Slotted Hole)으로 가공하여 유압 실린더에 의한 힘 발생 시 이동 띠장이 길이 방향으로만 움직일 수 있다. 와이어 로프가 이동 띠장과 고정띠장의 양 끝으로 정착구에 의하여 고정되어 있기 때문에 이동 띠장이 바깥 방향으로 움직임에 따라 와이어 로프의 장력이 증가하여 선행 굽힘 하중이 발생하게 된다. 발생된 선행 하중을 유지하기 위하여 고장력볼트(High Strength Hex Bolt)와 스크류잭(Screw Jack)을 체결하면 유압 실린더를 제거할 수 있다. 유압 실린더는 사용 후 제거했다가 재사용 할 수 있기 때문에 기존의 매립형 띠장보다 원가 절감의 장점이 있다.

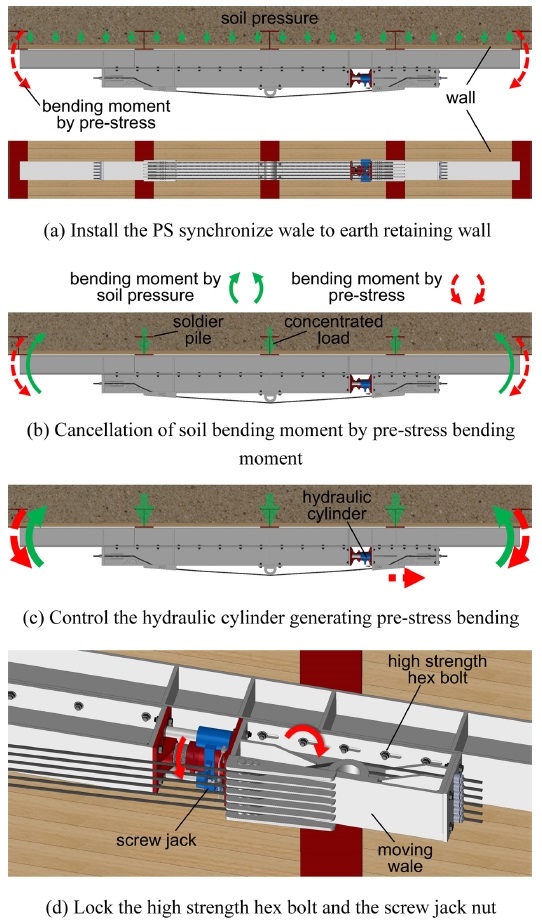

Fig. 3은 PS 싱크로나이즈 띠장의 선행 굽힘 하중에 의한 토압 굽힘 하중을 상쇄시키는 원리와 과정이다.

(1) 선행 굽힘 하중(Bending Moment By Pre-Stress)을 설계값에 따라 발생시킨 띠장을 토압(Soil Pressure)이 분포하중으로 작용하고 있는 벽체(Wall)에 설치한다.

(2) 토압에 의한 분포하중은 엄지말뚝에 의한 집중하중(Concentrated Load)으로 치환할 수 있다. 엄지말뚝이 띠장에 작용하는 집중하중에 의하여 띠장은 굽힘 하중을 받게 되고 이는 선행 굽힘 하중에 의하여 상쇄가 된다.

(3) 가설 시설의 공사 진행에 따라 토압이 설계값을 벗어나게 되면 선형 변위 센서에 의하여 수평 방향 처짐 계측값이 안전기준치를 넘어가게 된다. 유압 펌프의 제어를 통하여 유압 실린더가 이동 띠장에 힘을 발생시키면 이동 띠장이 와이어 로프를 길이 방향으로 당기게 된다. 이에 따라 선행 굽힘 모멘트가 증가하게 되고 설계 기준치를 벗어난 토압을 상쇄시킨다.

(4) 선행 굽힘 모멘트가 발생된 상태를 고정하기 위하여 이동 띠장의 고장력 볼트(High Strength Bolt)를 체결하고 스크류잭의 너트를 잠근다.

흙막이 가설구조에서 굴착 깊이나 주변 상황의 변화에 따라 토압이 변화하고 그에 따라 띠장에 작용하는 굽힘하중도 변화한다. PS 싱크로나이즈 흙막이 공법은 띠장에 가해지는 굽힘 모멘트의 안전치를 띠장의 수평방향 처짐으로 설정한다. 즉, 띠장에 작용하는 가장 주요한 하중은 굽힘 하중이므로 이를 선형 변위계를 이용하여 실시간 주기적으로 계측을 하고 수평 처짐이 안전 범위를 벗어나게 되면 유압 실린더의 제어를 통한 선행 굽힘 하중을 발생시켜 띠장이 받는 굽힘 모멘트가 안전 범위내에 있도록 한다.

3. 선행 굽힘 하중 실험

3.1 실험 방법

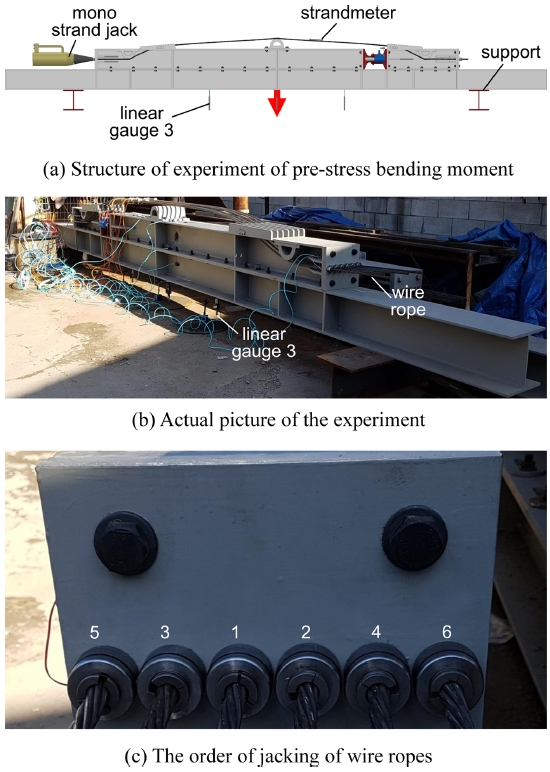

토압의 변화에 따라 띠장의 수평 처짐량이 안전 범위에 있도록 하는 필요 선행 굽힘 하중 값이 다르다. 선형 변위계로 측정한 수평 처짐량에 따른 유압 실린더가 작용해야 하는 힘을 계산하기 위해 띠장 자체의 장력에 대한 수평 처짐을 실험하였다. 전체 길이 8 m의 PS 싱크로나이즈 띠장을 지지대(Support) 위에 거치하고 강선 인장기(Mono Strand Jack)를 이용하여 6개의 일렬로 배치된 와이어 로프를 3 tf씩 기본 긴장 설치하였다.(Figs. 4(a), 4(b)) 지지대 사이의 거리는 6 m로 사보강재가 띠장의 끝단에서 1 m 안쪽으로 설치되는 것을 반영하였다. 와이어 로프의 긴장 순서는 중심에서 바깥쪽으로 좌우를 교차하여 진행하였으며(Fig. 4(c)) 긴장 순서와 진동현 장력계의 번호는 일치한다. 사용된 와이어 로프는 허용 하중이 20 tf이고 전체 직경이 15.2 mm인 7가닥 꼬임 형태이다. 첫 번째 단계(Stage)에서 기본 긴장 설치 후 진동현 장력계와 선형 변위계(Linear Gauge)의 영점 조정을 하였다. 두 번째 단계부터 여섯 번째 단계까지 각 와이어 로프의 긴장력을 긴장 순서에 따라 강선 인장기를 이용하여 3 tf씩 증가시키면서 진동현 장력계와 선형 변위계의 값의 변화를 계측하였다. 진동현 장력계(1315, ACE Instrument)는 6개의 와이어 로프에 각 1개씩 설치하였고 선형 변위계(543-563, Mitutoyo)는 중앙과 중앙을 기준으로 1 m 떨어진 곳에 모두 3개 설치하였다. 선형 변위계의 번호는 스트류잭에 가까운 쪽을 1번 중앙을 2번 나머지를 3번으로 설정하였다. 센서 값은 NI cRIO(NI 9024, National Instrument)를 통해서 3초마다 한 번씩 주기적으로 수집하였다. 각 단계별로 강선에 긴장력을 증가시킨 후 장력계와 선형 변위계의 변화가 안정되었을 때의 값을 대표값으로 선택하였다.

3.2 실험 결과 및 해석

각 단계별 진동현 장력계 값과 선형 변위계 값은 Table 1에 정리하였다. 선형 변위계로 측정하는 처짐 부호는 와이어 로프에 의한 선행 굽힘 하중 발생 시를 양수로 설정하였다. 진동현장력계(Strandmeter)의 합(Sum)은 첫 번째 단계에서 영점 조절을 하기 전 발생한 초기 긴장력을 반영한 전체 장력 추정값이다. 즉, 진동현 장력계의 영점 조정을 하기 전에 와이어 로프의 장력을 15 tf로 추정하고 영점 조절 후의 진동현 장력계 합에 반영한 것이다. 각 단계에서 강선 인장기를 이용하여 각 와이어 로프의 장력을 3 tf씩 증가시켰지만 진동현 장력계를 통한 측정에서는 각 로프와이어의 장력이 3 tf씩 증가하지 않았다. 그 이유는 크게 두 가지로 해석할 수 있다. 첫째, 와이어 로프 사이의 장력 간섭 때문이다. PS 싱크로나이즈 띠장은 6개의 와이어 로프가 일렬로 전체 띠장에 선행 굽힘 하중의 발생시키는 구조인데 하나의 와이어 로프를 당기면 나머지 로프와이어 장력이 느슨해지기 때문이다. 둘째는 진동현 장력계의 설치 특성 때문이다. 진동현 장력계는 와이어 로프의 장력 자체를 측정하는 것이 아니고 와이어 로프에 평행으로 센서를 설치하여 변형률을 측정하고 장력으로 변환한다. 와이어 로프의 변형률을 통한 장력 계산은 와이어 로프가 직선 상태임을 가정하고 계산하는 것인데 PS 싱크로나이즈 띠장에 와이어 로프 설치시 구부러지기 때문에 직선이 될 수 없다. 이는 PS 싱크로나이즈 띠장과 같은 구부러진 상태의 와이어 로프를 사용하는 시스템에서 진동현 장력계를 이용하여 장력 측정을 하는 것의 한계이다. 그러나 와이어 로프의 장력이 커짐에 따라 직선에 가까운 구간이 존재하기 때문에 실제 사용하는 장력 구간에서는 큰 문제가 되지 않는다. 선형 변위계의 값은 스크류잭에 가까운쪽인 1번의 값이 가장 큰 처짐이 발생하였다. 그 이유는 메인 띠장에 연결되는 고정띠장과 이동 띠장이 비대칭 하기 때문에다. 즉, 스크류잭이 있는 곳에서는 단일빔 형태로 다른 곳보다 굽힘에 대한 저항이 작기 때문이다.

4. 토압 모사 UTM 실험

4.1 실험 방법

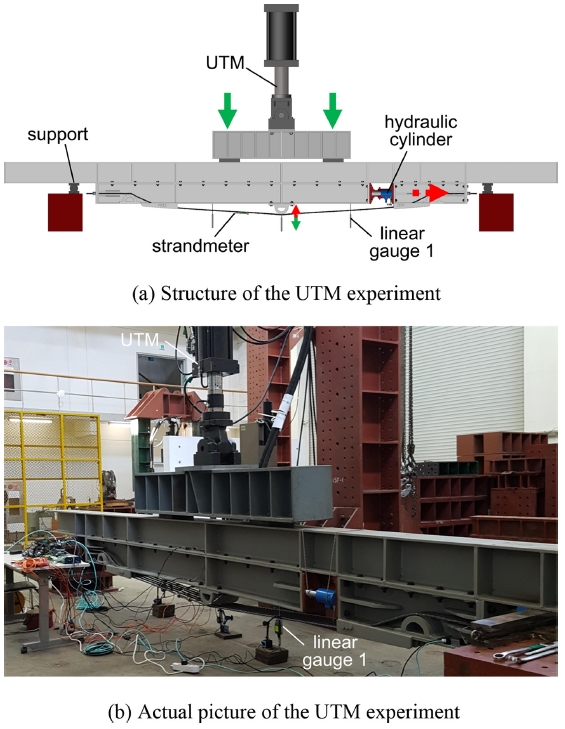

유압 실린더 힘에 의한 선행 굽힘 하중이 토압에 의한 처짐을 상쇄시키는 것을 대우건설기술 연구원에서 UTM (Universal Testing Machine) 실험을 통하여 검증하였다. 선행 굽힘 하중 실험과 마찬가지로 양 끝단에서 1 m 안쪽으로 지지대(Support)를 설치하였다. 토압에 의한 엄지말뚝의 집중 하중을 모사하기 위하여 1.5 m 떨어진 두 지점을 UTM으로 가력하였다(Figs. 5(a), 5(b)). 진동현 장력계를 각 와이어 로프에 1개씩 설치하고 선형 변위계를 중앙과 중앙에서 1 m 떨어진 곳에 모두 3개 설치하였다. 선형 변위계의 번호는 유압 실린더와 가까운쪽을 1번 중앙을 2번 나머지를 3번으로 설정하였다. UTM을 통한 가력힘과 진동현 장력계, 선형 변위계 값을 선행 굽힘 하중 실험과 같은 방법으로 수집하였다.

첫 번째 단계에의 강선 긴장기를 이용하여 각 와이어 로프에 3 tf씩 기본 긴장한 뒤 진동현 장력계와 선형 변위계의 영점을 설정하였다. 와이어 로프 긴장시 각 와이어 로프끼리의 장력 간섭을 최소화하기 위하여 여러번 순환하면서 긴장하였다. 와이어 로프의 초기 긴장 상태에서 토압에 따른 띠장의 거동을 시뮬레이션 하기 위하여 토압을 모사한 5 tf의 UTM 하중을 가력하였다가 제거하였다. 두번째 단계에서 20 tf의 유압 실린더에 의한 선행 굽힘 하중이 발생된 상태에서 UTM으로 10 tf를 가력 하였다가 하중을 제거하였다. 유압 실린더에 의한 선행 굽힘 하중 발생 순서는 고장력 볼트의 긴장 완화 - 유압 실린더 힘 발생 - 고장력 볼트·스크류 잭긴장의 순서로 이루어졌다. 세 번째 단계부터 여섯 번째 단계까지 유압 실린더 하중 20 tf씩 증가하고 UTM에 의한 하중은 5tf 증가하면서 띠장의 거동을 계측하였다.

4.2 실험 결과 및 해석

Table 2는 토압 모사 UTM 실험의 결과이다. 각 단계(Stage)별로 유압 실린더에 의한 하중과 UTM에 의한 하중을 증가시켰을 경우 와이어 로프의 장력과 띠장의 처짐을 나타낸다. 선형 변위계의 값 부호는 선행 굽힘 하중에 대한 처짐을 양수로, UTM에 의한 처짐 발생 방향을 음수로 설정하였다. 실험 결과 UTM의 하중이 증가하여도 선행 굽힘 하중의 상쇄 효과로 각 위치에서의 처짐이 5 mm를 초과하지 않는 것을 확인하였다. 각 단계별 유압 실린더 하중은 20 tf씩 증가하였는데 실제 진동현장력계를 이용한 측정에서는 대부분 이에 못 미치는 값이 관찰되었다. 그 이유는 크게 세 가지로 예상할 수 있다. 첫째, 앞서 실험한 선행 굽힘 하중 실험에서와 마찬가지로 진동현 장력계의 설치 한계이다. 둘째, 이동 띠장과 주띠장의 고장력 볼트에 의한 마찰이다. 유압 실린더로 장력을 발생시킬 때 이동 띠장이 움직일 수 있도록 고장력 볼트의 긴장을 낮추는데 이때 어느정도 마찰이 남아 있을 것으로 예상할 수 있다. 셋째 유압 실린더 내부의 로드(Rod)와 실린더(Cylinder) 사이의 마찰이다. 실린더 내부에서 압력에 의한 로드에 작용하는 힘은 실린더 외부에 로드가 작용하는 힘과 실린더 내부 마찰 등으로 구성된다. PS 싱크로나이즈 띠장에서 사용하는 유압 실린더는 펌프의 압력계를 이용한 피드백 제어를 하기 때문에 제어된 내부 힘이 실린더 내부 마찰에 의해여 외부에 그대로 전달되지 않는다. 이는 대부분의 유압 실린더가 갖고 있는 한계이며 이를 해결하기 위해서는 유압 실린더 제어에서 로드셀을 추가하여 피드백 할 수는 있으나 원가가 상승하게 된다. PS 싱크로나이즈 띠장의 목적은 와이어 로프의 장력을 정확하게 제어하는 것이 아니라 띠장의 처짐이 일정 범위를 벗어나지 않도록 선행 굽힘 하중을 발생시키는 것이기 때문에 와이어 로프의 장력 제어의 정확도는 흙막이 시공에서 중요한 문제가 아니다.

5. 결론

PS 싱크로나이즈 띠장은 토압 변화에 따른 띠장의 처짐을 계측하고 유압 실린더의 제어를 통해 처짐이 안전 범위 내에 있도록 함으로써 흙막이 가설구조 시공에서 외부의 환경 변화에 대처가 가능하면서 굴착 용이성을 높일 수 있다. 띠장의 장력 변화에 따른 처짐량과 토압을 모사하는 UTM 하중에 대한 선행 굽힘 하중의 상쇄 효과를 실험을 통해 검증하였다. 현재 PS 싱크로나이즈 띠장은 굴착 현장에서의 테스트베드 실험 중에 있으며 기존 공법들보다 안전하고 효율적인 공법이 될 것으로 기대된다.

Acknowledgments

본 연구는 국토교통부 국토교통 기술촉진 연구사업의 연구비 지원 (16CTAP-C117149-01-000000)에 의해 수행되었습니다.

REFERENCES

- Kim, B. K., Kim, D. E., Lee, U. K., Han, B. W., and Kang, K. I., “Establishment of Integrated Instrumentation Management System for Retaining Wall via Internet and PDA,” Journal of the Architectural Institute of Korea Structure and Construction, Vol. 21, No. 11, pp. 183-190, 2005.

-

Moon, S., Choi, E., and Hyun, J. H., “Safety Management of the Retaining Wall Using USN Sonar Sensors,” Korean Journal of Construction Engineering and Management, Vol. 12, No. 6, pp. 22-30, 2011.

[https://doi.org/10.6106/KJCEM.2011.12.6.22]

-

Joe, H. E., Yun, H., Jo, S. H., Jun, M. B. G., and Min, B. K., “A Review on Optical Fiber Sensors for Environmental Monitoring,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 5, No. 1, pp. 173-191, 2018.

[https://doi.org/10.1007/s40684-018-0017-6]

- Hwang, S., “Design of Earth Retaining Structures,” CIR, 1st Ed., 2010.

- Kim, S. B., Han, M. Y., Kim, M. Y., Kim, N. K., and Ji, T. S., “Analysis and Design of Wale in Innovative Prestressed Support (IPS) System,” Journal of the Computational Structural Engineering Institute of Korea, Vol. 18, No. 1, pp. 79-92, 2005.

- Kim, S. B., Han, M. Y., Kim, M. Y., and Jung, K. H., “Design of Building Excavation Plane in Innovative Prestressed Scaffolding (IPS) System,” Journal of the Korean Society of Civil Engineers A, Vol. 26, No. 1A, pp. 163-171, 2006.

- Han, M. Y., Jin, K. S., Kang, S. H., and Kim, S. B., “Comparison and Investigation of Field Test and Structural Analysis for Innovative Prestressed Support (IPS) System,” Journal of the Korean Society of Civil Engineers C, Vol. 27, No. 1C, pp. 11-20, 2007.

- Kim, S. B., Han, M. Y., Kim, M. Y., and Jung, K. H., “Behavior of Innovative Prestressed Scaffolding (IPS) Wale Considering Construction Step,” Journal of the Korean Society of Civil Engineers A, Vol. 27, No. 4A, pp. 485-492, 2007.

- Kim, D. J., Choi, I. S., and Kim, H. S., “Excavation Support System Using Prestressed Wales and Square Strut (PS-S Method),” Magazine of the Korean Society of Steel Construction, Vol. 23, No. 3, pp. 41-48, 2011.

- No, Y. K., Park, G. H., and Roh, K. B., “Prestress Composite Wale for Earth Retaining Scaffolding and This Construction Technique,” KOR Patent, 100991208 B1, 2010.

- Lee, J. K., “Prestress Composition Wale Construction Method for Sheathing Work,” KOR Patent, 100908321 B1, 2009.

Ph.D. candidate in the Department of Mechanical Engineering, Korea University. His research interests include mechatronics and human robot interaction.

E-mail: ffodaekim@korea.ac.kr

M.S. candidate in the Department of Mechanical Engineering, Korea University. His research interest is the automatic control of manufacturing system.

E-mail: deathfield@korea.ac.kr

Professor in the school of mechanical engineering, Korea University. His research interests include manufacturing automation, precision machine design and control, and field robotics.

E-mail: dhhong@korea.ac.kr