초고속 프레스 작업에서의 펀치 수명 및 콘택트 타발 품질 향상

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In recent years, the manufacture connector terminals of electronic devices require an accuracy of several microns and high productivity, thus the need to develop the ultra-high speed press technology. However, increased impulse and vibration of ultra-high speed press have reduced durability of stamping die and induced serious tool wear. To solve this problem, we investigate the changes of vibrations occurring in the die and press machine under ultra-high speed working condition by using a piezoelectric sensor. Moreover, by analyzing the design parameters such as stroke, stripper movement, and collision velocity of the die, impulse and vibration were decreased, thus improving the punch life by 50% under 2,000 SPM (stroke per minute) condition

Keywords:

Ultra-high speed press, Punch wear, Blanking force, Press machine vibration, Die vibration키워드:

초고속 프레스, 펀치 마모, 블랭킹 하중, 프레스기 진동, 금형 진동1. 초고속 프레스 가공의 기술

콘택트(Contact)는 커넥터의 구성부품으로 전기 및 신호를 전달하는 도체의 기능을 한다. 최근 스마트폰, 휴대용 디바이스 제품의 소형 및 박형화에 따라 마이크로급의 공차를 가지는 커넥터의 수요가 크게 증가하고 있다. 이러한 초소형 커넥터는 콘택트를 만드는 프레스 공정, 제품의 내식성 향상을 위한 도금공정, 커넥터의 몸체 형상을 만드는 인서트 사출(Insert Molding) 공정 그리고, 커팅 및 비전 검사 후 포장 공정을 거친다.

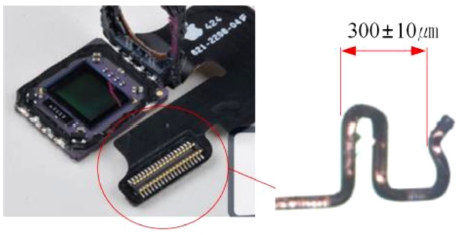

커넥터의 주요 치수 공차 범위는 20 μm 이하로 요구되며 Fig. 1의 카메라 모듈용 B2B (Board to Board) 콘택트는 인서트 사출의 특수성까지 고려되어 10 μm 수준의 공차가 요구된다.

콘택트는 프로그레시브 금형(Progressive Die)으로 생산되며 생산능력 및 원가 확보를 위하여 한 번의 작업에서 여러 개의 제품이 동시에 생산되는 다개취(Multi-Cavity) 공법이 사용된다. 그러나 다 개취 공법은 부품의 가공 공차 및 조립 정밀도 문제로 개취간 10 μm 이상의 치수 오차가 발생한다. 이러한 경우 인서트 사출 공정에서 코어와 콘택트 사이의 공간으로 수지가 새는 문제, 제품 접촉 성능의 저하, 설비 비가동 증가 및 수율 저하의 문제가 발생한다. 이러한 이유로 제품의 정밀도와 생산성 두 가지 요구를 만족시키는 제조 방법으로 초고속 프레스 가공기술에 대한 연구가 필요한 상황이다.1,2

정밀 프레스 가공에 대한 고속화 기술 연구는 2000년대 중반부터 미국, 유럽, 일본 및 국내에서 꾸준히 수행되고 있다.

프레스기에 대한 고속화 연구로는 고속성형에 적합한 슬라이드 모션 및 동적 정밀도 특성 연구3, 진동을 최소화하기 위한 회전 균형 및 무게 균형 장치에 대한 연구,4,5 고유진동수를 바탕으로 공진 여부를 판단하는 연구가 주로 진행 되었다.6

프레스 금형에 대한 연구로는 고속화로 인한 타발(Stamping) 하중 증가 및 급격한 공구마모 문제,7,8 미세펀치의 좌굴 분석 및 보강설계,9,10 동적 하중의 증가에 따른 금형의 변형 예측에 대해서 유한요소법을 통한 해석적인 연구가 주를 이루었다.11 그러나 1,500 SPM (Stroke Per Minute) 이상의 초고속 조건에서 금형과 설비를 활용한 연구는 진행된 바가 없다.

Table 1은 일본 커넥터 산업에서 프레스 가공을 작업 속도 별로 분류한 것이고, 벤딩 금형의 경우 1,500 SPM 이상을 초고속 가공으로 분류하고 있고 세계적으로 극소수의 기업체만이 양산기술을 보유하고 있다.1,5

본 연구에서는 실제 제품 양산에 직접적으로 활용될 수 있는 프레스 설비와 금형을 제작하였고, 2,000 SPM의 초고속 조건에서 양산성을 평가하기 위해 펀치의 수명, 제품에 버(Burr) 크기, 타발 하중 및 진동의 변화를 일반적인 작업 조건인 600 SPM과 비교해서 관찰 하였다. 또한, 초고속 조건에서 급격하게 감소하는 펀치의 수명을 증가 시키기 위한 설계 변수들을 도출하였고 개선된 설계 조건에서 공구 수명이 증가되는 것을 실제 양산과 동일한 조건의 실험을 통해 검증하였다.

2. 초고속 프레스 작업 시 발생하는 문제

2.1 초고속 프레스 작업 개요

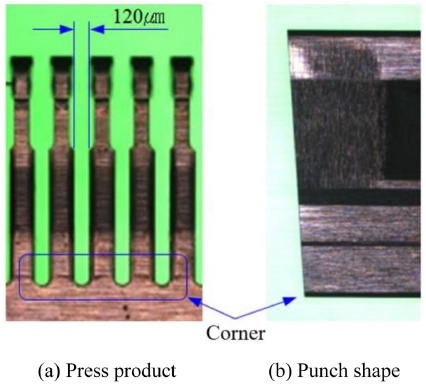

프레스기의 회전 속도가 증가함에 따라 펀치의 마모도 급격하게 진행되며 결과적으로 제품의 절단면의 버 크기도 비례해서 증가하게 된다. Fig. 2(a)는 초고속 프레스 금형에서 가공된 콘택트 제품이고 타발되는 폭이 120 μm이다. Fig. 2(b)는 이를 타발하는 펀치의 측면 형상이고 폭은 제품과 동일한 120 μm이다.

펀치의 마모는 타발시 응력이 집중되는 코너 부위에서 집중적으로 발생한다. 본 연구를 위해 프레스기의 회전 속도 별로 일정한 작업 수량 단위로 코너 부분의 마모와 제품의 버 크기를 관찰하였다. 구체적인 작업 조건은 Table 2와 같다. 펀치의 재질은 초경합금으로 스미토모사의 AF1(경도 HRa= 92.5)을 프로파일 가공하여 사용하였고, 피 가공재는 100 μm 두께의 하이퍼 인청동(C5210-HP)을 사용하였다. 펀치와 다이의 유격은 6 μm로 전체 형상구간에 대해서 동일하게 적용을 하였고, 타발유는 일본공작유의 G-6316-K를 사용하였다.

실험은 프레스기 회전 속도 600 SPM(중속)과 2,000 SPM(초고속)에서 진행되었고 각 속도에서 펀치 코너부의 마모와 제품의 버 발생 진행 속도에 대해서 관찰하였다.

2.2 초고속 작업이 펀치 수명에 미치는 영향

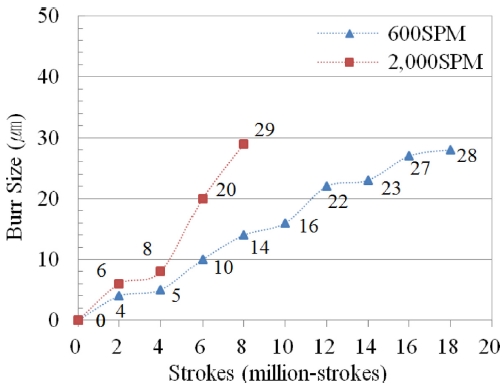

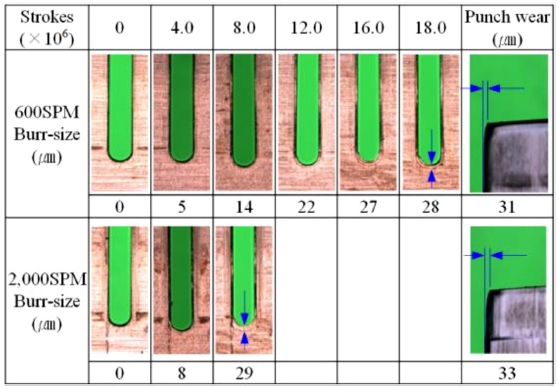

제품의 버 크기가 30 μm에 도달하면 펀치의 수명이 다 한 것으로 판단하였고, 2 Million-Strokes 작업 단위로 공구 현미경을 사용하여 버 크기를 측정하였다. Fig. 3을 보면 작업속도 600 SPM을 적용하여 18 Million-Strokes 작업 후 제품의 버 크기는 28 μm에 도달한 것을 알 수 있다. 동일한 실험 조건에서 작업속도를 초고속 조건인 2,000 SPM으로 변경했을 경우 8 Million-Strokes 작업 후 버 크기가 29 μm에 도달하였다.

프레스기의 회전속도가 증가하면 이에 비례해서 펀치가 재료와 부딪히는 순간의 속도도 증가하게 된다. 또한, 금형의 상형과 하형이 부딪히는 순간의 충격량도 증가하게 되는데 이에 따른 현상으로 금형 내 펀치 부품의 마모가 급격하게 증가하는 문제가 있다. Table 3는 작업속도에 따른 제품의 버 발생 변화를 2.0 Million-Strokes 단위로 관찰한 것이다. 600 SPM의 경우 18.0 Million-Strokes 작업 시점에서 펀치의 마모량이 31 μm이고 제품의 라운드 부분 버 크기가 28 μm에 도달하였다. 2000 SPM의 경우 8.0 Million-Strokes 작업 시점에서 펀치의 마모량이 33 μm이고 제품의 라운드 부분 버 크기가 29 μm에 도달하였다.

3. 실험 장치 및 방법

3.1 실험 장치의 구성

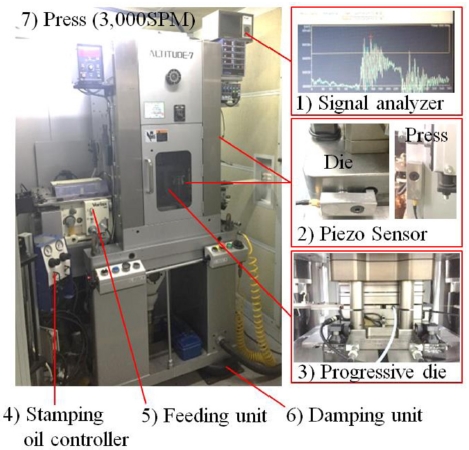

초고속 프레스 생산 라인은 프레스기, 금형, 이송장치, 타발유 컨트롤러, 댐핑 장치, 검사장치, 권취기, 집진기 등으로 이루어져 있다. 본 연구에서는 초고속 프레스 작업이 가능하도록 3,000 SPM까지 작업이 가능한 프레스 설비, 금형, 이송장치를 제작하여 진행하였다.

프레스기는 야마다 도비(Yamada Dobby)사의 ALT-7 설비를 10.0 mm와 8.0 mm 스트로크로 주문제작 하였고 가압능력은 7 t으로 설계하였다. 타발유는 초고속 작업 조건에서 원활한 박판 이송을 위해 고휘발성 무세척 타발유를 극미량 분사 방식으로 분사하여 사용하였다. 이송장치와 금형의 투입구 사이에 공급 노즐을 장착하여 재료의 상하면으로 타발유를 공급했다.

실험장치의 구성은 Fig. 4와 같다. 프레스기의 회적 속도 증가에 따라 금형에 작용하는 타발 하중의 변화 및 프레스기 구동부의 진동의 변화를 관찰하기 위해 압전 센서와 모니터링 장비를 활용했다. 센서의 장착 위치는 금형의 경우 타발 하중이 집중되는 하형 다이 홀더 좌측부로 설정하였고, 프레스기의 경우 크랭크샤프트에 직접 센서를 장착할 수 없기 때문에 샤프트 진동에 민감하게 반응하는 타이 바(Tie Bar) 중앙부로 설정하였다.

3.2 실험 방법

실험은 Table 4과 같이 3가지(Cases-1, 2, 3) 조건으로 진행되었다. Case-1은 국내 커넥터 프레스 업계의 평균적인 작업조건이다. 작업속도는 600 SPM, 프레스기 스트로크는 10 mm, 펀치가 재료를 타발하는 시점은 하사점으로부터 거리 2.0 mm로 설계했다. Cases-2는 1과 동일한 설비 및 금형 조건에서 작업속도를 초고속 영역인 2,000 SPM으로 상승시킨 것이다. Cases-3은 2와 동일한 초고속 작업 속도에서 설비 스트로크를 10.0 mm에서 8.0 mm로 변경하고 펀치의 타발 시점을 하사점으로부터 거리 2 mm에서 1 mm로 변경한 것이다. 스트로크 8.0 mm는 초고속 프레스기에서 범용성을 확보한 최소한의 거리이고 펀치의 타발 시점 거리 1.0 mm는 현재 보유한 금형 기술 내에서 구현 가능한 최소치이다. Table 4를 보면 각각의 조건에 따라 펀치가 재료와 부딪히는 순간의 속도가 변하는 것을 확인할 수 있다.

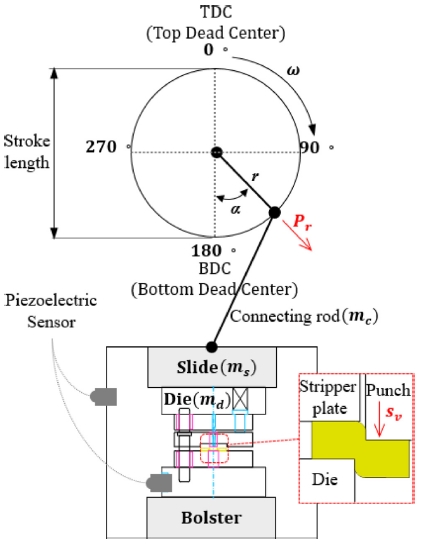

초고속 프레스 작업 모형은 Fig. 5와 같이 표현될 수 있다. ω는 프레스 회전속도를 의미하고 본 실험에서는 2,000 SPM을 목표로 하였다.

프레스 작업 시 발생하는 관성은 식(1)과 같다.

| (1) |

식(1)에서 Σmn은 프레스 샤프트에 달린 편심 질량의 총합을, r은 샤프트축의 편심량을 뜻한다.

| (2) |

식(2)는 금형의 상형과 하형이 부딪히는 순간의 충격량이고 하사점에서의 프레스기의 속도는 0이므로 Δv는 부딪히는 순간의 속도를 뜻한다. 초고속 프레스 작업을 위해서는 회전 각속도의 고속화가 필요하고 이로 인해 발생하는 관성과 충격량의 증가를 효과적으로 억제하는 기술이 필요하다. 본 연구에서 사용된 프레스기의 슬라이드 모션은 식(3)과 같이 정의된다. 금형의 충돌 순간의 속도를 제어하기 위해서 샤프트축 편심량 r과 펀치와 소재의 부딪히는 시점 sin α 를 설계 변수로 설정하고 Table 4의 실험 조건을 구성하였다.

이러한 식에 근거하여 축편심량, 펀치 식입량, 슬라이드 운동속도가 펀치의 수명에 미치는 영향을 살펴보는 것이 필요함을 알 수 있다.

| (3) |

4. 실험 결과

4.1 작업 속도에 따른 블랭킹 하중 변화

프레스기 회전속도와 금형의 충돌속도에 따른 블랭킹 하중의 변화를 관찰하였다. Cases-2와 3은 동일한 회전 속도에서 금형의 충돌 시점의 속도를 다르게 설정한 것이다. 충돌 시점의 속도 제어는 프레스 설비의 스트로크 거리, 금형에서의 펀치 식입량을 조정하여 설정하였다.

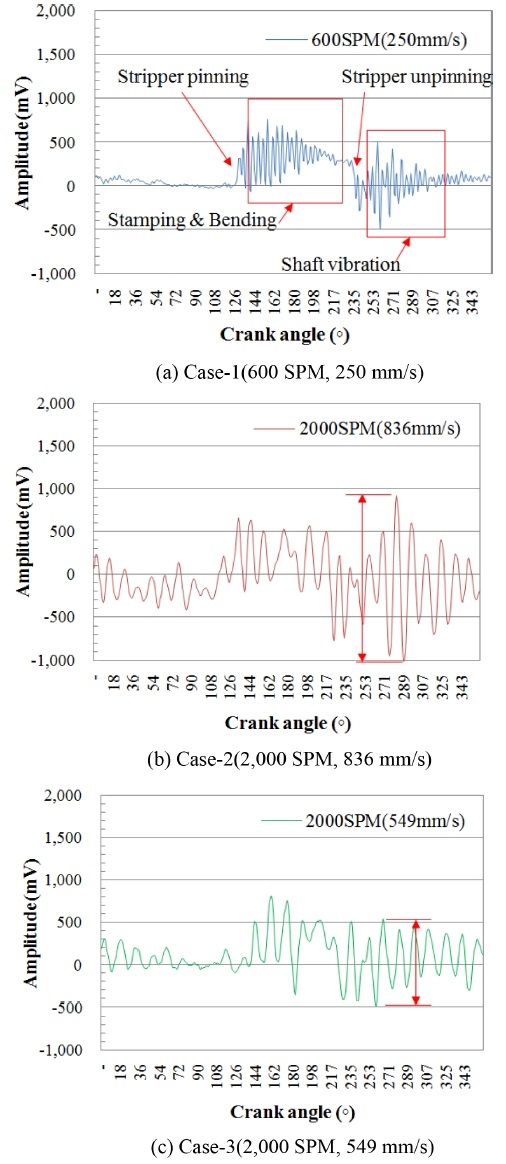

Fig. 6(a)를 보면 Stripper Pinning은 금형의 스트리퍼 플레이트가 재료를 구속하기 시작하는 시점을, Stamping & Bending은 제품의 형상가공이 이루어 지는 영역을, Stripper Unpinning은 스트리퍼 플레이트가 재료와 떨어지고 금형에 가해졌던 스트리핑력이 해소되는 시점을 나타낸다.

Fig. 6에서 회전 속도가 증가하면 블랭킹 하중 및 진동의 크기도 비례해서 증가하는 경향을 확인할 수 있다. 또한 금형에 작용하는 블랭킹 하중의 최대치는 회전속도가 아니라 금형의 충돌 시점의 속도에 더 민감하게 반응함을 확인할 수 있다. 설비의 경우 Case-1의 조건을 보면 금형이 부딪히는 시점과 다시 떨어지는 시점에서 샤프트 축에 흔들림이 발생하였고 작업이 진행되지 않는 시점에서는 진동이 거의 없는 것을 확인할 수 있다. 그러나 Cases-2, 3의 고속 조건에서는 블랭킹 작업이 진행되지 않는 순간에도 샤프트축에 진동이 발생하는 것이 확인되었다.

이러한 현상은 초고속 프레스 작업에서 금형의 정밀도 및 내구성 저하의 원인이 되며 최종적으로 제품 품질과 공구 수명 저하로 나타난다. 초고속 조건에서 금형의 충돌 시점의 속도를 감소시킨 Case-3의 결과를 보면 샤프트축의 진동이 감소한 것을 확인할 수 있다.

4.2 작업 속도에 따른 진동 주파수의 변화

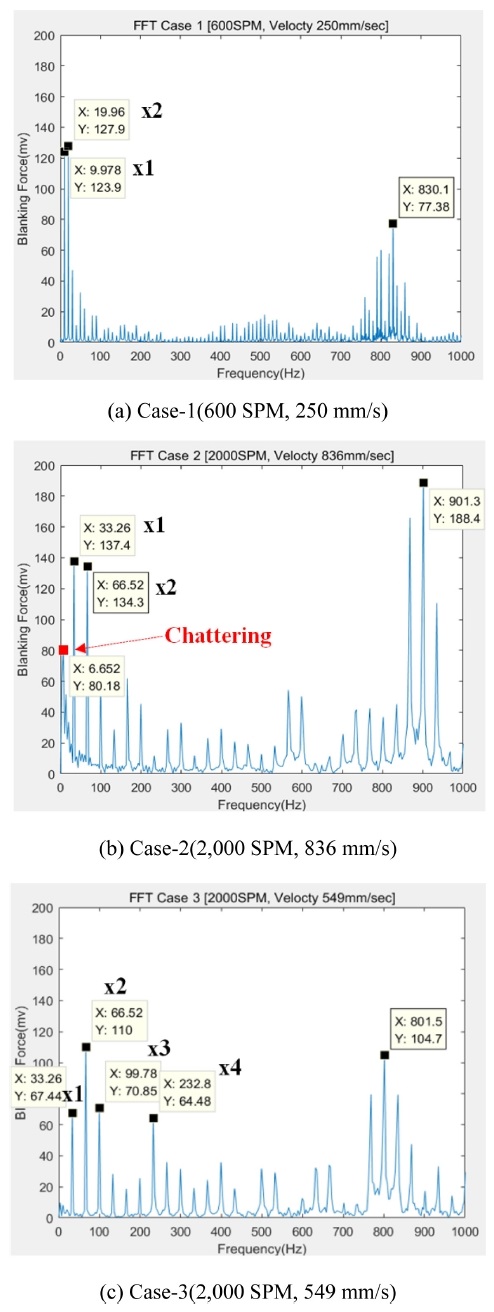

Fig. 7은 프레스기 회전 속도와 금형의 충돌 속도에 따른 진동 주파수의 변화를 FFT (Fast Fourier Transform) 분석을 통해 나타낸 그래프이다.

Case-1 의 조건을 보면 9.978 Hz (x1)는 600 SPM으로 작업되는 프레스기의 진동수이고, 19.96 Hz (x2)는 x1의 증폭된 2차 주파수이고, 830.1 Hz는 프레스기의 고유 진동수이다. Case-2의 조건에서 프레스기는 33.26 Hz로 가동되었고 6.652 Hz의 채터링(Chattering)이 발생하는 것을 확인할 수 있다. 그 원인은 금형이 부딪히는 순간에 발생한 충격인 것으로 판단된다.

금형의 상형과 하형이 부딪히는 순간 스트리퍼는 안정적으로 흔들림 없이 소재를 가압하고 펀치를 안내해야 한다. 그러나 충돌 시점의 충격량이 스트리퍼의 예비 압축 하중과 금형 가이드 유닛의 위치결정 능력보다 큰 경우에는 스트리퍼가 흔들리게 된다. 이런 현상은 불규칙적으로 발생하게 되고 Case-2와 같이 채터링 현상으로 나타나게 된다. Case-3는 2,000 SPM의 조건에서 설비의 스트로크 길이와 금형의 펀치의 식입량 조건에 변화를 주어 금형이 부딪히는 시점의 속도를 감소시킨 조건이다. Case-2와 비교해 보면 최대 블랭킹 하중이 188.4 mv에서 104.7 mv로 감소한 것을 확인 할 수 있고 이는 금형의 상형과 하형이 충돌할 때 충격량이 감소한 것으로 판단할 수 있다. 또한, 금형의 상하형이 충돌하는 시점에서 불규칙하게 발생하던 채터링 현상도 제거된 것을 확인할 수 있다.

4.3 작업 속도에 따른 진동 발생의 변화

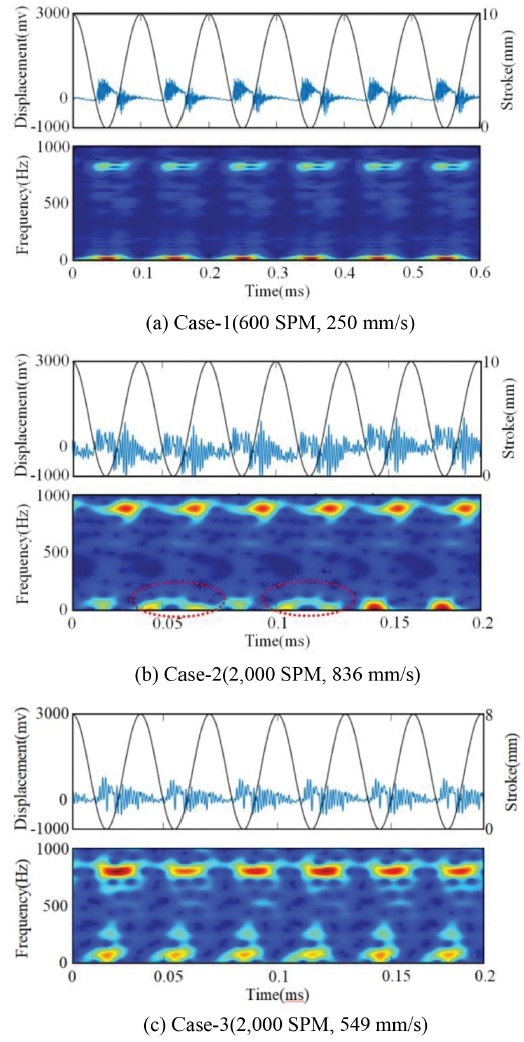

Fig. 8은 연속 프레스 작업의 조건에서 프레스 설비에서 발생하는 하중의 변화와 설비의 상사점과 하사점에서 주파수 변화를 STFT (Short-Time Fourier Transform) 분석을 통해 나타낸 그래프이다.

작업속도가 증가함에 따라 진폭의 크기가 증가하고 불규칙한 주파수의 진동 발생을 확인할 수 있다. Case-1의 조건에서는 안정적인 상태의 프레스 작업이 되는 것을 확인할 수 있다. 연속 작업의 조건에서 상사점과 하사점에서 주파수가 안정적으로 유지되었다. 그러나 Case-2의 조건에서는 상사점에서의 주파수의 분포도 커졌고 특히 하사점에서의 주파수가 프레스 작업마다 변하는 문제를 확인할 수 있다. 이는 프레스 회전 속도의 증가와 함께 금형의 상형과 하형이 부딪히는 순간의 속도도 함께 증가했기 때문이다.

속도의 증가는 금형에 작용하는 충격량의 증가를 가져오게 되고 금형과 설비의 동작에 영향을 주는 것으로 확인되었다. 이는 금형의 위치 결정 기구인 서브 가이드 유닛(Sub Guide Unit)의 위치 결정력보다 더 큰 충격이 금형에 가해졌기 때문에 금형이 불규칙하게 움직인 것으로 판단된다. Case-2와 동일한 회전 속도에서 금형의 충돌 속도를 감소시킨 Case-3의 조건에서는 실제 프레스 작업이 진행되는 하사점 부근의 주파수가 연속 작업 동안 안정되게 유지되는 것을 확인할 수 있다.

4.4 작업 속도에 따른 공구 수명의 변화

2,000 SPM의 조건에서 설비 스트로크 길이와 펀치 식입량 조건에 변화를 주어 펀치가 소재에 부딪히는 순간의 충돌 속도를 다르게 제어할 수 있고 이는 공구 수명에 영향을 주는 것으로 확인 된다.

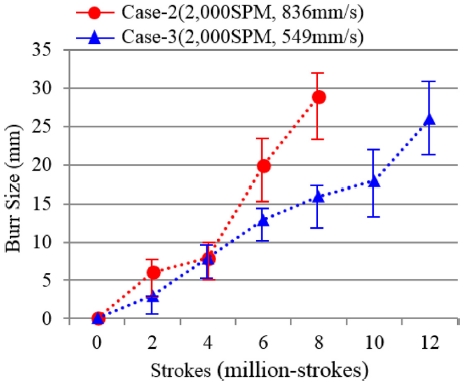

Fig. 9의 Case-2를 보면 충돌속도 836 mm/s에서 8 Million-Strokes 작업 후 제품의 버 크기가 29 μm에 도달하였고 Case-3 충돌속도 549 mm/s의 조건에서는 12 Million-Strokes 작업 후 제품의 버 크기가 26 μm에 도달한 것을 알 수 있다. 펀치와 소재의 충돌시점에서의 속도는 펀치의 수명을 결정하는 주요 설계 변수로 확인되며, 2,000 SPM 조건에서도 충돌시점 속도를 줄일 경우 편치 수명 증가에 기여할 수 있음을 알 수 있다.

5. 결론

본 연구는 초고속 프레스 작업에서 발생하는 펀치 수명의 급격한 감소 및 제품의 버 발생 문제에 대한 원인을 파악하고 해결 방안을 찾기 위한 것이다. 이를 위해 실제 초고속 프레스 라인을 구성하였고 설비와 금형에서 발생하는 타발 하중과 진동의 변화를 분석하였다.

(1) 압전 센서를 이용한 실험 장치의 구성으로 프레스 작업 속도에 따른 블랭킹 하중과 진동의 변화를 측정할 수 있었다. FFT 분석을 통해서 설비 및 금형에서 발생하는 불규칙한 움직임을 확인할 수 있었고 설계 변수의 유효성을 검증하는 과정에서 활용할 수 있었다. 또한 STFT 분석을 통해 타발이 시작되는 순간과 금형의 상 하형이 부딪히는 순간에 진동의 변화를 분석할 수 있었다.

(2) 프레스기의 스트로크 및 슬라이드 모션, 금형의 펀치 식입량이 타발 속도를 결정하는 주요 변수로 확인되었다.

(3) Case-2(2,000 SPM, 836 mm/s)와 Case-3(2,000 SPM, 549 mm/s)의 조건이 펀치 재연마 주기에 미치는 영향을 평가한 결과 충돌시점 속도를 줄임으로써 50% 이상의 공구 수명이 증가됨을 확인할 수 있었다.

이와 같이 펀치의 충돌시점 속도의 영향을 실험을 통해 구체적으로 분석함으로써 초고속 프레스 조건에서 금형의 재연마 주기와 제품의 품질 수준을 향상시키는데 기여할 수 있을 것으로 판단된다.

Acknowledgments

본 논문은 2018년도 동양미래대학교 교내학술연구과제 연구 지원에 의하여 연구되었음.

REFERENCES

- Hiroshi, W., Mikio, A., Masato, H., Masato, H., Keisuke, Y., et al., “Development of Ultra-High Speed Single-Cavity Stamping Die,” Japan Aviation Electronics Industry Technical Bulletin, Vol. 26, pp. 1-6, 2006.

- Kang, M.-A. and Lyu, M.-Y., “Investigation of the Filling Unbalance and Dimensional Variations in Multi-Cavity Injection Molded Parts,” Polymer Korea, Vol. 32, No. 6, pp. 501-508, 2008.

- Kim, J., Hong, S., Kim, J., Heo, Y., Cho, C., et al., “A Study of Press Mechanism Considering Dynamic Balance at High Speed Press,” Proc. of the the Korean Society for Technology of Plasticity Conference, pp. 243-246, 2008.

-

Shin, M. J., Kim, C. S., Keum, C. M., and Kim, J. M., “A Study on the Dynamic Stability of Heavy Press Considering Rotational Speed,” Journal of the Korean Society for Precision Engineering, Vol. 33, No. 8, pp. 623-628, 2016.

[https://doi.org/10.7736/KSPE.2016.33.8.623]

-

Kim, H.-K., Jung, C. J., and Cho, C., “Dynamic-Elastic Deformation Analysis for Precise Design of High Speed Press Machine,” Transactions of the Korean Society of Mechanical Engineers, Vol. 38, No. 1, pp. 79-88, 2014.

[https://doi.org/10.3795/KSME-A.2014.38.1.079]

-

Kang, J. J., Kim, S. K., Hong, J. D., Kim, J. D., Heo, Y. M., et al., “Numerical Analysis on the High Speed Precision Press for Ultra-Thin Sheet Metal Forming,” Transactions of Materials Processing, Vol. 17, No. 8, pp. 643-648, 2008.

[https://doi.org/10.5228/KSPP.2008.17.8.643]

-

Jimma, T. and Sekine, F., “On High Speed Precision Blanking of IC Lead-Frames Using a Progressive Die,” Journal of Materials Processing Technology, Vol. 22, No. 3, pp. 291-305, 1990.

[https://doi.org/10.1016/0924-0136(90)90018-P]

-

Subramonian, S., Altan, T., Campbell, C., and Ciocirlan, B., “Determination of Forces in High Speed Blanking Using FEM and Experiments,” Journal of Materials Processing Technology, Vol. 213, pp. 2184-2190, 2013.

[https://doi.org/10.1016/j.jmatprotec.2013.06.014]

- Chung, J.-K., Cho, W.-S., Lee, T.-S., and Park, C.-W., “Behavior of Punch Deformation in Precision Shearing Process Using Press Die,” Journal of the Korean Society for Precision Engineering, Vol. 17, No. 9, pp. 62-69, 2000.

- Kim, Y.-Y. and Lee, D. H., “Local Buckling Analysis of the Punch in stamping Die and Its Design Modification,” Journal of the Korean Society for Precision Engineering, Vol. 16, No. 3, pp. 25-29, 1999.

-

Hong, S., Yoon, Y., Eom, S., Hwang, J., and Lee, D., “Press and Die Deformation for a Precise Semiconductor Lead Frame,” Transactions of Materials Processing, Vol. 23, No. 4, pp. 206-210, 2014.

[https://doi.org/10.5228/KSTP.2014.23.4.206]

Manager in the Department of Material Engineering, Hundai Mobis Company. His research interest is the precision injection molding method for high performance plastics.

E-mail: john316@mobis.co.kr

Assistant Professor in the School of Robot and Automation Engineering, Dongyang Mirae University. His current research interests include the design of ultra-precision positioning stages based on flexure hinges, redundantly actuated parallel mechanisms.

E-mail: hpshin@dongyang.ac.kr