전과정평가에 의한 복합소재 선체구조 경량화 효과의 환경영향 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

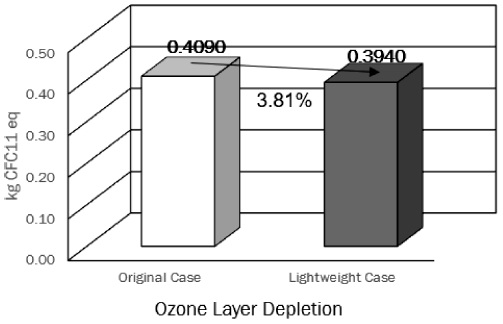

In this study, optimum design algorithm for composite ship structures is applied to a 52-ft. yacht to conduct comparative analyses by life cycle assessments, through which a material design method is proposed to cope with environmental regulation of the ship. Through the case study, the weight of the ship was reduced, and life cycle assessments of the original and lightweight vessels were performed using SimaPro 8. Weight was reduced by 10.47%. Also, at ‘In Production’, global warming and ozone layer depletion indicators decreased by 26.3 and 42.9%, respectively. At ‘In Use', global warming and ozone layer depletion indicators decreased by 3.81%, with the ship operating for 20 years. Environmental impact of unit weight glass fiber and resin (raw materials used in composite structures) were compared. It was found that resin has higher impact on global warming and ozone depletion than glass fiber by factors of two and eight, respectively. Consequently, it was confirmed that a material design that preferentially reduces content of resin improves the eco-friendly performance of the composite ship.

Keywords:

Composite material, Ship design, ECO-friendly design, Lightweight design, Life cycle assessment키워드:

복합소재, 선박설계, 친환경 설계, 경량설계, 전과정평가1. 서론

국제해사기구 IMO는 국제해운산업에 의한 온실가스(Greenhouse Gas) 증가에 따른 기후변화에 대응하기 위하여 1997년부터 최근까지 다양한 정책과 실행방안을 채택해오고 있으며, 2011년에는 신조선에 대한 에너지효율 설계지수(Energy Efficiency Design Index, EEDI) 및 선박 에너지효율 관리계획(Ship Energy Efficiency Management Plan, SEEMP)을 강제화하는 해양오염방지협약(MARPOL) Annex VI를 채택한 바 있다.1 우리 조선산업은 중대형조선소를 중심으로 친환경 선박(Green Ship)의 개념을 실현하기 위한 기술과 정책을 개발하여 이러한 환경규제에 대응해오고 있으나,2 이는 총톤수 400 톤 이상의 외항해운선박을 중심으로 이루어지고 있다. 반면 우리나라에 등록된 선박 중 30 톤 미만의 내항해운 선박은 전체의 80% 이상을 차지하고 있는 실정이며,3,4 이러한 소형선박의 환경규제 대응을 위한 친환경 설계 및 건조기술의 선제적 연구개발은 매우 미미한 실정이다. 저탄소 친환경 소형선박 개발을 위해 선체구조 현대화 사업과, 연안 어업의 윤번 휴어제나 적재량 제한과 같은 제도적인 방식과 전기추진시스템 개발, LED 도입과 같은 기술개발이 제안되고 있으나, 이는 환경규제에 적극적으로 대응하기에는 다소 우회적이고 간접적인 방법이다.4

내항해운의 대다수를 차지하고 있는 소형선박은 일반적으로 유리섬유강화플라스틱(Glass Fiber Reinforced Plastic, GFRP)을 선체 소재로 사용하고 있다. 따라서 복합소재 선체구조나 의장품을 경량화 함으로써 배출가스를 줄이기 위한 다양한 연구도 수행된 바 있다. 이는 최근에 유리섬유와 수지의 작업자에 대한 유해성, 작업 시 위험성 그리고 폐기와 재활용의 어려움에 따른 환경오염문제가 제기되고 있는 실정5에서, 친환경 소형선박 개발을 위한 적극적인 기술개발로 사료된다.

본 저자들 또한 선체구조의 적층판(Laminate)을 경량화하기 위한 최적 함침율의 추정, 복합소재 구조재의 경량화에 따른 물리적 거동,6,7 그리고 탄소섬유와 같은 신소재 적용의 효과8 등에 대한 연구를 수행한 바 있다. 사례연구들을 통하여 복합소재 선체구조의 경량화와 구조적 안정성은 검증되었으나,9,10 경량화의 효과가 얼마나 환경에 긍정적인 영향을 미치는지에 대한 평가 기술 연구가 부족하였고, 이로 인하여 복합소재 선체구조 설계기술의 개선에 한계를 갖고 있었다. 이에 본 연구에서는 널리 사용되고 있는 환경영향평가 방법인 전과정평가(LCA)를 이용하여 경량화에 따른 복합소재 원자재량의 변화와 이에 따른 운항조건 변화가 환경에 미치는 영향을 비교 분석하고, 이를 통해 소형선박의 친환경성을 효과적으로 개선할 수 있는 소재설계 방안을 찾고자 한다.

2. 연구방법

52 피트 급 GFRP 레저선박(이하 MMU-G52)을 대상으로 선체구조 적층판 경량화 알고리즘을 적용하여 MMU-G52의 경량화 설계안을 개발하고, 두 선박에 동일한 기준의 환경영향평가 방법을 적용하였다. 환경영향평가 방법으로는 국제적으로 많은 산업분야에서 활용되고 있는 전과정평가(Life Cycle Assessment, LCA)11를 사용하였다.

LCA는 원재료의 시점부터 생산(In Production)과 운송(Transport), 사용(In Use), 폐기 및 재활용(Disposal and Reuse)까지의 전 과정에 대한 환경부하를 판단하는 방법으로 그 범위와 대상을 연구자의 목적에 따라 설정할 수 있다. 본 연구에서는 선박의 생산단계와 운항단계 즉 ‘In Production’과 ‘In Use’를 분석 단계로 정의하였고 각각 이때 사용되는 원자재량을 LCA Software인 SimaPro 812를 활용하였다.

‘In Production’ 단계의 환경영향평가는 MMU-G52의 설계원안과 경량화 설계안의 선체구조 제작에 투입된 유리섬유와 수지의 중량을 계산하고 이에 대한 환경부하를 비교 분석하였다. 경량화 설계안은 국제선급 인증선박인 MMU-G52의 선체구조를 동일 기준의 규정13을 사용하는 경량화 알고리즘을 개발하여 선체구조 적층판을 재설계 하였고, 3D CAD 모델을 활용하여 구조부재와 원자재별 중량을 추정하였다.

‘In Use’ 단계에서는 경량화 설계안의 저항과 소요마력을 재추정하고, 원 안과 동일한 운용 시나리오 조건 하에서 총 사용시간에 소요되는 연료사용량을 추정하였으며 이에 대한 환경부하를 비교 분석하였다. 이때 경량화에 따른 침수표면적의 변화가 소요마력에 미치는 변화량을 재추정해야 하는데, 이는 활주선에 널리 활용되는 저항추정식을 활용하여 연료사용량 변화를 추정할 수 있는 방법을 제안하여 활용하였다.

3. 복합소재 선체구조 경량화

3.1 복합소재 선체구조 적층판 경량화 알고리즘

복합소재 선체구조 적층판 경량화 알고리즘은 선체구조를 세 종류(Single Skin, Sandwich, Top-hat Structure)로 나누어 정의하고 있으며, 이러한 구조의 특성을 반영하여 국제규정13의 적층판 최소조건을 충족하는 유리섬유의 비율, 즉 선체구조 적층판의 유리섬유 중량비율(Glass Content, GC)을 찾는 알고리즘이다.7 이 알고리즘은 선급의 규정과 소재에 따라 수정하여 적용이 가능하기 때문에, 본 연구에서는 소형선박 설계 국제 표준인 ISO1221514와 국제선급 RINA13의 규정을 충족하는 범위내에서 경량화 알고리즘을 재정의하여 경량화 설계안 개발에 적용하였다.

3.2 MMU-G52의 경량화 설계안 개발

경량화 대상 선박 MMU-G52는 52 피트 급 GFRP 레저선박으로 설계원안의 선체구조 적층판은 함침율 40%를 기준으로 설계되었으며, 그 주요제원은 Table 1과 같다. 또한 적층판 생산에 적용된 소재와 물성은 Table 2와 같다.

경량화 설계안 개발시에 선체에 작용하는 하중의 변화가 형상과 구조배치의 변화에 따라 발생하지 않도록 선형과 구조배치는 수정하지 않았으며, 위에서 재정의한 경량화 알고리즘에 의해 도출된 최적 함침율을 기준으로 복합소재가 적용된 선체 외판, 보강재 및 샌드위치구조 모두를 재설계하였다.

3.3 MMU-G52의 경량화 효과 분석

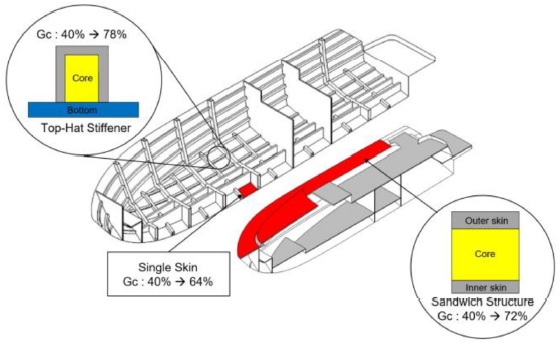

3가지 형식의 선체구조 적층판에 위에서 정의한 경량화 알고리즘을 적용하였고, Fig. 1과 같이 각 구조 별 최적 함침율을 도출하였다.

각 구조 별 최적 함침율은 Single Skin의 경우 64%, Sandwich 구조의 경우 72%, Top-Hat 구조의 경우 78%로 도출되었으며, 최적화 알고리즘에 적용한 국제표준 ISO12215와 RINA에서 권고하는 함침율 범위내에 적합함을 확인하였다.

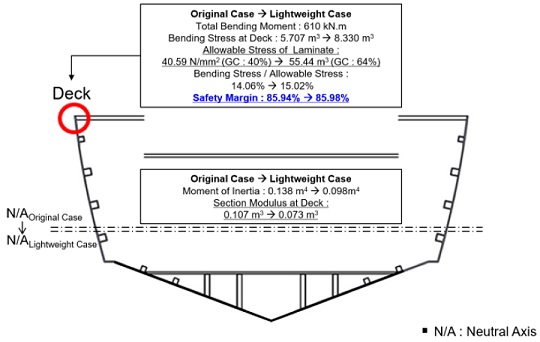

위에서 도출된 구조 별 최적 함침율을 적용하여 선체구조 적층판을 재설계하였다. 경량화에 따라 선체 중앙단면의 2차 단면 모멘트가 감소가 발생하였기 때문에 구조 안전성을 확인하고자 설계원안과 경량화안의 종강도를 비교 평가하였다. 종강도 평가 또한 RINA의 종강도 평가규정에 따라 진행하고, 그 결과는 Fig. 2에 요약하여 나타내었다.

선체 중앙부에 작용하는 최대 굽힘응력은 두 설계안에대하여 동일하게 작용한다고 가정하였으며 경량화안의 경우 단면계수는 감소하였지만 함침율 증가에 따른 허용응력 증가가 더 큰 폭으로 향상되었기 때문에 결과적으로 종강도 안전율이 설계원안 보다 소폭 상승함을 확인할 수 있었다.

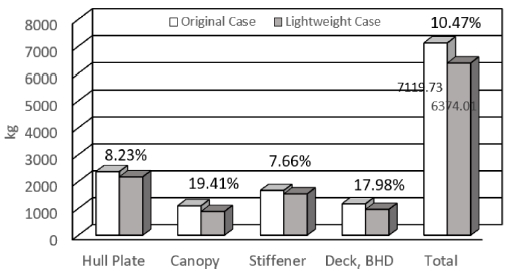

재설계된 경량화 설계안의 선각중량을 CAD 모델을 활용하여 재 추정하였으며, 선체 구조 별 중량변화를 Fig. 3와 같이 정리하였다. MMU-G52의 설계원안과 경량화 설계안의 선각중량은 각각 7,119.72과 6,407.00 kg이며 설계원안 대비 약 10.47%에 해당하는 712.72 kg이 경량화 되었다.

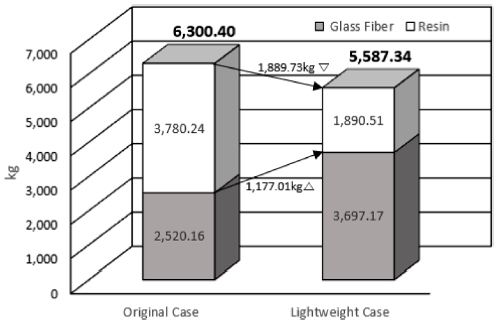

경량화에 따른 총 원자재량 증감은 Fig. 4와 같이 분석되었다. 전체적으로 구조 별 최적 함침율이 상승하였기 때문에 유리섬유의 중량이 1,177.01 kg 증가하는 경향을 보였다. 하지만 적층판의 강도 증가에 따라 수지의 양이 감소하였고, 선체 구조의 요구두께가 전체적으로 감소함에 따라 원자재 총량은 10.47% 감소되었다.

4. 설계원안과 경량화 설계안에 대한 전과정평가

4.1 전과정평가 방법

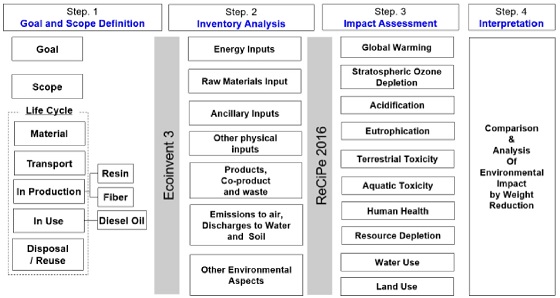

LCA는 네 단계로 수행되며, ISO14040에 전체적인 체계와 원리를 정의하고 있다. 총 Fig. 5의 상단에 나타낸 바와 같이 4단계로 이루어져 있으며, 단계 별로 상호보완과 수정이 가능한 것이 특징이다.

LCA의 첫 번째 단계는 목적 및 연구 범위를 정의하는 단계로 대상 제품을 선정하고 목적과 전제 조건 등을 결정한다.

두 번째는 전과정목록분석 단계이며 LCA에 과정에 있어서 가장 중요한 단계로 제품이 환경부하 설정항목을 얼마만큼 소비하는가, 혹은 얼마만큼 배출하는가를 정량적으로 추정하고 평가하는 과정이다. 이 과정에서 평가의 대상의 투입물과 산출물을 정량화하기 위한 데이터를 수집하고 계산하는 절차가 수반된다. 본 연구에서는 이러한 데이터를 수집하여 통합해 놓은 라이브러리 Ecoinvent 315를 차용하였다.

세 번째는 영향평가단계로 목록분석에서 얻어진 결과를 자연환경이나, 인간의 건강, 자원 등의 환경영향 항목과 관련시켜 환경부하로 연결시켜 정량화하는 단계이다. 본 연구에서 이 방법론에 대해서는 유럽이나 남미로 지역을 국한하지 않고 세계적으로 사용할 수 있는 ReCiPe 201616을 사용하였다.

마지막은 결과의 해석 단계로 결과를 도출하고 분석하며, 목적에 맞게 연구되었는지 검토하는 단계이다. 본 연구에서는 MMU-G52의 설계원안과 경량화 설계안의 환경부하를 비교해 보았다. Fig. 5에 LCA의 과정과 본 연구에서의 적용을 간략히 나타내었다.

4.2 연료사용량 추정 방법

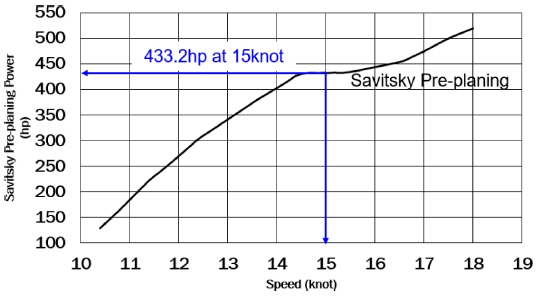

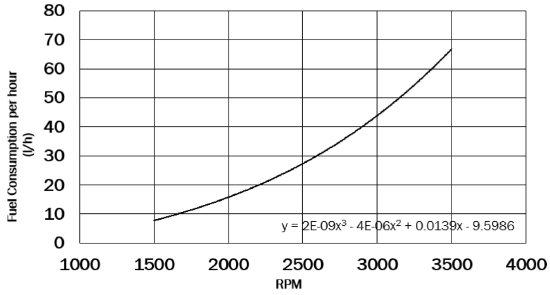

MMU-G52의 설계원안과 경량화 설계안의 연료사용량을 추정하기 위해서는 두 선박이 동일한 조건에서 동일한 운용 시나리오로 사용되었다고 가정되어야 한다. 따라서 원안에서 적용한 엔진 Volvo Penta사의 D6-33022 2세트를 경량화안에 동일하게 적용하였고, 속도는 15 노트, 엔진의 효율은 EHP의 60%, 선박의 운용시간에 대해서는 10년간 매주 2회 5시간 운항으로 총 5,200시간을 주행하는 것으로 가정하였다.

경량화안의 소요마력을 추정하기 위해 원안의 배수량을 변경하여 저항을 재 추정하였다. 이 때 선박설계 전용 Sofrware Package, Maxsurf 중 저항추정에 사용되는 Maxsurf Resistance Software23를 사용하였고, 저항추정 방법은 Savitsky Pre-Planing Method24를 사용하였다. 선박의 소요마력은 Fig. 6과 같이 나타났으며 15노트의 60% 엔진효율일 때 소요마력은 433.20 마력으로 추정되었다. 소요마력에 해당하는 D6-330의 연료사용량을 추정하기 위하여 사용 엔진의 출력과 시간당 연료사용량의 관계를 Fig. 7과 같이 분석하였다. 그에 따라 설계원안과 경량화 설계안의 시간당 연료사용량을 Table 3과 같이 도출하였다. 또한 Table 3을 이용하여 선박의 총운항시간에 대한 연료사용량을 추정하였다. MMU-G52과 경량화안의 총 연료사용량은 Table 4에 나타내었다.

4.3 환경영향평가 결과

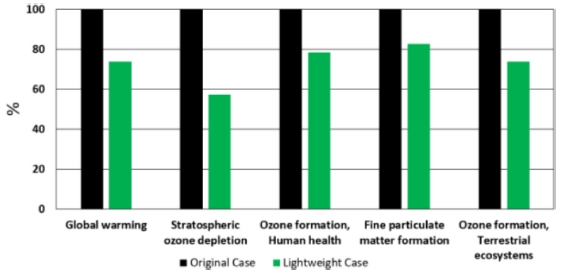

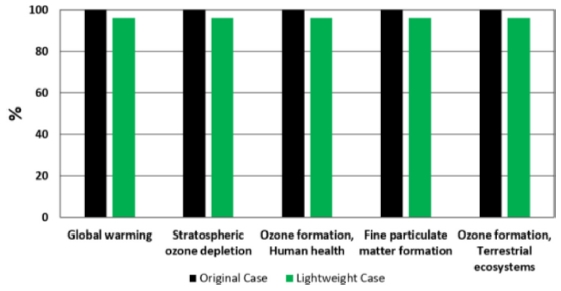

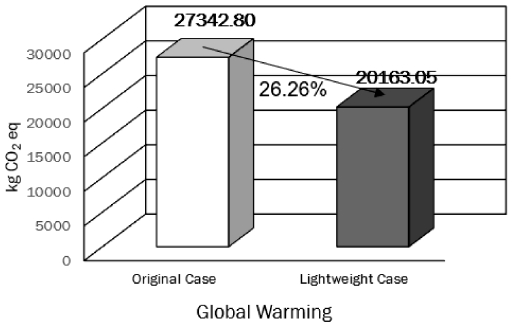

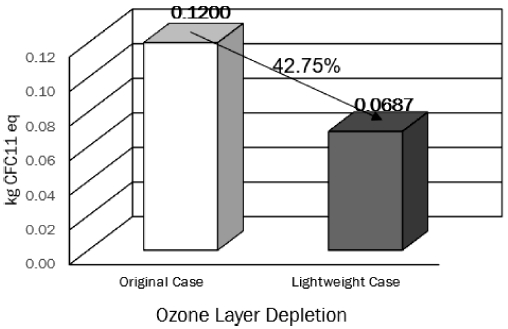

‘In Production’ 단계의 LCA를 진행한 결과 중 대기오염과 관련한 결과를 Fig. 8에 나타내었다. 그중 본 연구에서 비교할 지구온난화 지수와 오존층파괴 지수의 경우 설계원안 대비 경량화 안은 양으로는 7,179.75 kg CO2 eq, 26.26%가 감소하였다. 그리고 프레온가스의 일종인 CFC11로 나타나는 오존층파괴 지수는 0.0513 kg CFC11 eq로 42.75%가량 감소하였다.

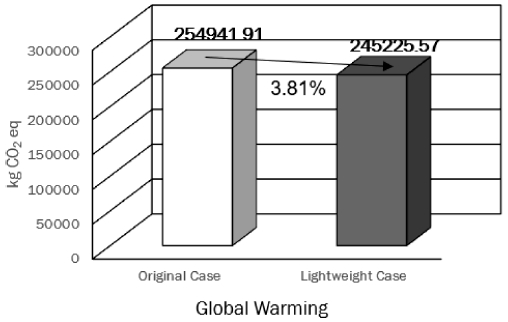

‘In Use’ 단계의 LCA를 진행한 결과는 Fig. 9와 같다. ‘In Production’ 단계와 같이 대기오염과 관련한 지수를 나타내었고, 이 중 지구온난화 지수와 오존층파괴 지수의 경우 설계원안 대비 경량화 안은 양으로는 9,716.34 kg CO2 eq로 3.81%가 감소하였다. 그리고 오존층파괴 지수는 0.015 kg CFC11 eq로 3.81%가량 감소하였다.

5. 경량화에 따른 지구온난화 부하 분석

복합소재 소형선박의 경량화에 따른 LCA의 결과를 지구온난화 지수와 오존층파괴 지수로써 확인해 보았다. 선박의 생산과 사용단계에서 투입되는 원자재의 증감에 따른 환경영향의 긍정적인 효과를 확인하였다.

선박의 ‘In Production’ 단계에는 수지와 섬유의 양의 비율을 조절하는 함침율의 최적화를 통해 선박을 경량화를 하였기 때문에 수지의 양은 50.01%가 감소하였지만, 유리섬유의 양은 68.16%가 증가하였다. 결과적으로는 선각중량 712.72 kg, 10.01% 가량이 감소하였다. 그에 따른 지구온난화 지수는 Fig. 10과 같이 26.26% 감소되었고, 오존층파괴 지수는 Fig. 11과 같이 42.75% 감소되었다.

그리고 선박의 ‘In Use’ 단계에서 경량화 설계로 인해 배수량과 흘수가 감소하고 그에 따라 선박의 전저항이 줄어들게 되어 결과적으로 시간당 연료사용량이 3.9 리터 감소되었다. 그에 따라 환경영향은 Figs. 12과 13과 같이 감소되었다. Figs. 12과 13에 따라 지구온난화 지수와 오존층파괴 지수가 3.81%씩 동일하게 감소하였는데, 이는 평가의 대상이 디젤오일 한가지였기 때문에 동일한 감소율을 보인 것으로 예상된다.

5.1 복합소재 선체구조 원자재 별 환경부하 분석

각 단계의 원료에 대한 환경영향을 조금 더 자세히 확인하기 위하여 유리섬유와 수지, 디젤오일에 대하여 각 1 kg당 환경영향을 확인해보았다. 결과는 Table 6과 같다.

Table 6에 나타낸 바와 같이 수지는 유리섬유보다 지구온난화에 약 2배, 오존층파괴 지수에서는 약 8배 크게 나타남을 알 수 있다. 이로써 수지를 줄여 선박을 생산하는 방식이 대기 환경에 조금 더 친화적임을 알 수 있었다. 따라서 본 저자들이 연구해온 수지를 줄이는 경량화 알고리즘의 방향이 친환경 설계로써 적합한 방향성을 띄고 있다고 판단할 수 있었다. 또한 디젤오일에 대해서는 생산 원료보다 비교적 적은 정도의 환경 영향으로 나타났다. 하지만 디젤오일의 경우 선박이 사용되는 기간동안 계속해서 사용량이 누적되기 때문에 생산 시점에서만 투입되는 생산원료를 감소시키는 것 보다 환경에 더 많은 영향을 줄 것으로 판단된다.

6. 결론

본 연구에서는 선체구조 적층판 경량화 알고리즘을 적용한 경량 복합소재 선박에 대하여 설계원안 대비 원자재량의 감소에 의한 LCA를 수행하였고 유리섬유, 수지, 연료 변화량의 환경부하를 분석함으로써 복합소재 선박의 경량화를 위한 효과적인 친환경 설계방안을 찾고자 하였다.

‘In Production’ 단계에서 투입되는 원자재량이 10.47% 745.72 kg 감소하였으며, 이때 지구온난화 지수는 26.3%, 오존층파괴 지수는 42.9%가 감소하였다.

투입되는 원자재 중 수지는 유리섬유보다 지구온난화 지수는 약 2배, 오존층파괴 지수는 약 8배 높은 것으로 분석된 바, 이러한 점에서 경량화 알고리즘 적용 사례연구가 수지를 줄이고 유리섬유를 늘려 적층판의 경량화를 유도하였기 때문에 친환경 설계가 효과적으로 이루어졌음을 확인할 수 있었다.

‘In Use’ 단계에서 사용되는 연료는 시간당 3.9리터가 감소되었고, 가정한 20년간의 선박운용 시나리오를 적용했을 때, 총 20,280 리터의 연료가 절감될 수 있을 것으로 분석되었다. 이때 지구온난화와 오존층파괴 지수는 3.81% 감소하는 것으로 분석되었으며, 연료인 디젤오일은 유리섬유와 수지보다 상대적으로 미미하게 환경에 영향을 주는 것으로 확인되었다. 하지만, 선박 사용자 입장에서는 상당한 양의 연료가 절감되었기 때문에 경제적인 효과는 매우 클 것으로 판단할 수 있다.

본 연구에서 연료의 절감에 따른 환경영향평가가 선박의 수명주기 동안 발생하는 배기가스에 대한 분석이 아닌 연료 절감량에 대한 환경부하 분석이었다. 선박과 같은 수송체는 수명주기 동안 배출되는 배기가스에 의한 환경부하가 매우 크기 때문에 향후 본 연구를 기반으로 이와 관련된 추가연구가 수행된다면, 선박의 운영 개념에 특화된 환경영향평가기술을 개발할 수 있을 것으로 사료된다.

Acknowledgments

본 연구는 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2017R1D1A3B03032051)과 2019년 해양수산부 재원으로 해양수산과학기술진흥원의 지원에 의해 이루어졌으며, 이에 감사드립니다.

REFERENCES

- Joung, T. H., Kang, S. G., Lee, J. K., and An, J. G., “Latest Progress on the IMO Regulation of the Green House Gas (GHG) Reduction,” International Journal of Naval Architecture and Ocean Engineering, Vol. 55, No. 4, pp. 48-54, 2018.

- Kim, S. H. and Koh, C. D., “Study and Development Trend of Environmental-Friendly Ship,” Bulletin of the Society of Naval Architects of Korea, Vol. 40, No. 2, pp. 75-84, 2003.

- Olmer, N., Comer, B., Roy, B., Mao, X., and Rutherford, D., “Greenhouse Gas Emissions from Global Shipping, 2013-2015,” The International Council on Clean Transportation, pp. 1-38, 2017.

- Lim, J.-K., “Today and Tomorrow of Green Shipping and Its Correspondence Strategies,” Korea Maritime Institute, pp. 36-42, 2010.

- Yoon, K. Y., Kim, Y. S., and Lee, S. H., “Developing Practical Recycling Methods of FRP Boats,” Proc. of Korean Society for Marine Environment & Energy Autumn Conference, pp. 330-334, 2006.

- Oh, D. K., Han, Z. Q., and Noh, J. K., “Light-Weight Design of 11m-CFRP High Speed Craft Using Laminates Weight Optimization Method for Composite Ship Structure,” Marine Technology, Vol. 5, No. 145, pp. 77-84, 2018.

- Song, J. H. and Oh, D. K., “Lightweight Structure Design for Composite Yacht with Optimum Fiber Mass Content,” International SAMPE Symposium and Exhibition, 2016.

-

Oh, D., Jung, S., and Jeong, S., “Effect of a Lightweight Hull Material and an Electric Propulsion System on Weight Reduction: Application to a 45 ft CFRP Electric Yacht,” Journal of the Korean Society of Marine Environment & Safety, Vol. 24, No. 6, pp. 818-824, 2018.

[https://doi.org/10.7837/kosomes.2018.24.6.818]

- Han, Z. Q., Jang, J. W., Noh, J. K., and Oh, D. K., “A Study on Material Properties of FRP Laminates for a Composite Fishing Vessel’s Hull,” Proc. of Korean Society for Precision Engineering Spring Conference, p. 113, 2018.

- Han, Z. Q., Jeong, S. H., Jang, J. W., and Oh, D. K., “Laminates Weight Optimization of FRP Fishing Vessel using Experimental Result,” Proc. of Korean Society for Precision Engineering Autumn Conference, p. 67, 2018.

-

Kim, J. Y., Kim, H. J., and Lee, J. H., “Analysis of Greenhouse-Gas Emissions from the Major Fisherie’ Fishing Activities,” Journal of the Fishing Technology Institute, Vol. 11, No. 1, pp. 16-24, 2018.

[https://doi.org/10.15399/jfti.2018.02.11.1.16]

- Pre Sustainability, “SimaPro,” https://simapro.com/about/, (Accessed 28 AUG 2019)

- RINA Rules for the Classification of Pleasure Yacht Part B, “Hull and Stability,” https://www.rina.org/en/rules, (Accessed 28 AUG 2019)

- ISO 12215, “Small Craft-Hull Construction and Scantlings,” 2008.

- Ecoinvent, “Ecoinvent 3,” https://www.ecoinvent.org/database/database.html, (Accessed 22 AUG 2019)

- RIVM ”ReCiPe 2016,” https://www.rivm.nl/en/life-cycle-assessment-lca/recipe, (Accessed 28 AUG 2019)

- ISO 14040, “Environmental Management–Life Cycle Assessment–Principles and Framework,” 1997.

- ISO 14041, “Environmental Management–Life Cycle Assessment–Goal and Scope Definition and Inventory Analysis,” 1998.

- ISO 14042, “Environmental Management–Life Cycle Assessment–Life Cycle Impact Assessment,” 2000.

- ISO 14043, “Environmental Management–Life Cycle Assessment–Life cycle Interpretation,” 2000.

- ISO 14044, “Environmental Management–Life Cycle Assessment–Requirements and Guidelines,” 2006.

- Volvo Penta, “Technical Data D6-330,” http://www.volvopentastore.net/files/t_d6_330_i.pdf, (Accessed 28 AUG 2019)

- Bentley, “MAXSURF,” https://www.bentley.com/ko/products/brands/maxsurf.html, (Accessed 22 AUG 2019)

- Savitsky, D., “The Effect of Bottom Warp on the Performance of Planing Hulls,” Proc. of 3rd Chesapeake Powerboat Symposium, Annapolis, pp. 1-40, 2012.

Associate Professor in the Department of Naval Architecture and Ocean Engineering, Mokpo National Maritime University. His research interests are computer-aided ship design, small vessel design and composite materials design.

E-mail: dkoh@mmu.ac.kr

Assistant Professor in the Department of Naval Architecture and Ocean Engineering, Mokpo National Maritime University. His research interest is Simulation.

E-mail: dklee@mmu.ac.kr

M.S. candidate in the Department of Ocean System Engineering, Mokpo National Maritime University. Her research interests are small vessel design and eco-friendly ship design.

E-mail: jeongsookhyun@gmail.com