레이저를 이용한 Ti-6Al-4V 합금의 경화 공정에서 공정 변수의 영향 분석 및 모델링

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The objective of this study was to perform surface hardening experiments of titanium alloy using laser. The surface hardness value after laser hardening treatment was observed to increase with respect to the inflow of laser energy. However, when the laser energy exceeded the critical value, damage and cracks were observed on the surface of the material. The relationship between surface hardness values and process variables such as laser energy, scan speed, and number of laser scans was quantitatively modeled through the design of experiments and analysis of variance. Using the established mathematical model, the surface hardness value of the material can be predicted accurately with an average of 10% error over various process conditions. Analysis of the surface composition of the material using energy dispersive spectrometry showed that titanium oxide was the main cause of the increasing surface hardness. Further studies will be conducted to improve the accuracy and predictability of the model using nonlinear modeling techniques.

Keywords:

Titanium alloy, Laser surface hardening, Self-quenching, Titanium oxide, Surface hardness, Analysis of variance키워드:

티타늄 합금, 레이저 표면 경화, 자기 냉각, 티타늄 산화물, 표면 경도, 분산 분석1. 서론

티타늄 합금은 경량금속으로 높은 비강도(Specific Strength)를 가지고 있을 뿐 아니라 내식성(Corrosion Resistance)과 생체적합성(Bio-Compatibility)이 우수하기 때문에 우주항공, 해양, 의료, 바이오 등 다양한 산업 분야에서 널리 사용되고 있다.1,2 하지만 티타늄 합금은 표면 마찰(Surface Friction)이 크고 경도가 낮아 마모 저항성(Wear Resistance)과 수명이 떨어지기 때문에 그 적용에 한계가 있는 것도 사실이다.3,4 이러한 단점을 극복하기 위하여 티타늄 합금의 표면처리에 대한 많은 연구가 수행되고 있다.

레이저 표면 경화(Laser Surface Hardening) 처리는 레이저의 높은 열에너지를 소재에 집중적으로 조사하여 표면의 조직구조를 변화시키는 방법이다. 티타늄 합금의 경우 레이저 표면 경화 처리를 통해 경도, 마모 저항성 및 내식성이 향상되는 것으로 알려져 있다.5,6 레이저 빔을 소재에 조사하게 되면, 소재의 표면층만 가열되었다가 급속히 냉각되는 자기 냉각(Self-Quenching) 현상이 일어난다.1 따라서 소재의 내부조직은 변화하기 않고 표면의 조직 구조만이 변화하면서 경도 값이 증가하게 되고, 열로 인한 열응력, 뒤틀림 및 균열의 발생은 감소한다. 또한 질소 환경에서 많이 생성되는 질화물이나 공기중에서 유입되는 산소에 의해 생성되는 티타늄 산화물이 티타늄 합금의 표면 경도를 향상시키는 것으로 알려져 있다.1,7 Tian 등은 레이저 표면 처리를 통한 티타늄 합금의 내마모성과 내식성의 향상 및 소재의 깊이에 따른 미소 경도의 변화를 연구하였다.6 레이저 표면 처리에 의해 생성된 마르텐사이트(Martensite) 조직과 함께 티타늄 산화물 TiO2 등이 내마모성과 내식성 향상에 기여한 것을 확인하였다. Yerramareddy 등은 아르곤과 질소 기체 환경에서 레이저를 조사하여 Ti-6Al-4V의 표면을 경화시키고자 하였다.8 소재 표면의 경도 향상에 기여한 수상 돌기는 X선 회절 분석(X-Ray Diffraction, XRD)을 통해 TiN임을 확인하였다. Akgun 등의 레이저 표면 경화 처리 연구에서는 레이저의 파워가 커질수록, 또한 조사 속도가 낮을수록 경화 표면에 물결 모양 및 균열이 더 많이 발생하는 것을 확인하였다.9 또한 질소 기체와 함께 레이저 표면 처리를 하는 경우에는 β 상보다 더 많은 격자 간 원자를 수용할 수 있는 α 상이 강화제 원소인 질소를 수용하게 되면서 TiN을 생성시키고, 이것이 경도를 향상시키게 되는 것을 확인하였다.

하지만 티타늄 합금의 레이저 표면 경화 처리에서 발생하는 주요 문제는 미소 크랙(Micro-Crack)의 생성과 표면의 손상 이다.10 티타늄 산화물(Oxides)이나 질화물(Nitrides)은 소재 표면의 경도 증가에 도움을 주지만, 동시에 취성(Brittleness)을 가지고 있다. 따라서 소재 표면의 높은 품질을 유지하기 위해서는 레이저 공정 변수의 제어를 통해 적절한 경도 값을 구현하는 것이 필요하다. 따라서 본 연구에서는 CO2 레이저를 이용하여 Ti-6Al-4V 소재에 대한 표면경화 처리 실험을 수행하였으며, 레이저 파워와 스캔 속도, 반복가공 횟수가 티타늄 합금의 표면경도에 미치는 영향을 분석하였다. 원하는 경도 값을 얻기 위한 공정 조건을 결정하기 위하여 실험계획법(Design of Experiments, DOE)과 분산분석(Analysis of Variance, ANOVA)을 수행하였고, 소재의 표면 경도와 공정변수들과의 관계를 정량적으로 모델링하였다. 또한 에너지 분산형 분광분석법(Energy Dispersive Spectrometry, EDS)을 통하여 샘플 표면의 성분을 분석하였고, 표면 경도와의 관계를 고찰하였다.

2. 레이저 표면 경화 실험

2.1 실험 장치

본 연구에서는 파장 10.6 μm의 CO2 레이저를 에너지 원으로 사용하였고, 초점거리 60 mm의 집속 렌즈를 통해 레이저 빔을 소재의 표면에 200 μm 크기로 집속하였다. 표면 경화의 소재로는 항공 및 바이오 산업에서 널리 사용되고 있는 Ti-6Al-4V를 40 × 20 × 1 mm 크기로 절단하여 사용하였다. Ti-6Al-4V 시편은 서보(Servo) 모터에 의해 제어되는 X-Y 스테이지(Stage)에 고정되어, 다양한 스캔 속도와 반복 가공 공정을 구현할 수 있게 하였다. 레이저 빔은 별도의 보호 가스(Shielding Gas)없이 공기 중에서 소재에 조사되었다.

레이저 조사 후 소재 표면의 변화는 주사전자현미경(Scanning Electron Microscopy, SEM)을 이용하여 관찰하였다. 경도 값의 변화는 소재에 다이아몬드 팁을 500 g의 하중으로 10초간 압입한 후 그 형상 변화를 통해 비커스(Vickers) 스케일로 측정하였다. 또한 EDS를 통해 다양한 공정조건에서 레이저 표면처리를 수행한 후 표면 조성의 변화를 관찰하였다.

2.2 실험 방법

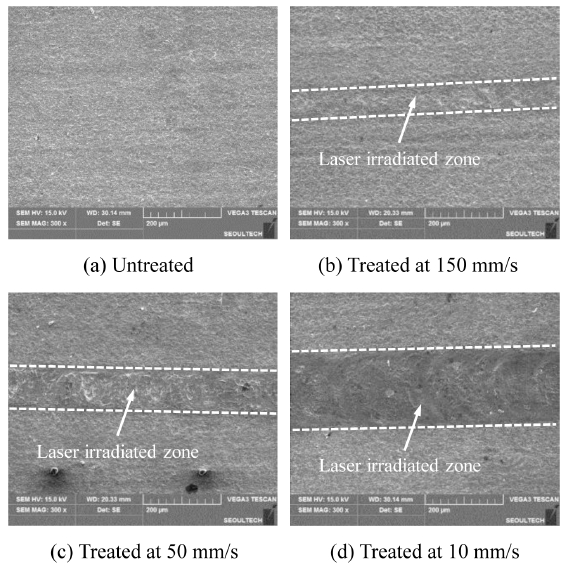

Fig. 1은 예비 실험의 결과로 Ti-6Al-4V 시편의 모재(Base Metal)와 서로 다른 스캔 속도(150, 50, 10 mm/s)에서 레이저를 통해 표면처리 된 시편의 SEM 사진(×300)을 나타내고 있다. 레이저 파워는 60W, 레이저 스캔 횟수는 1회로 고정한 상태에서 실험을 실시하였다. 레이저 스캔 속도가 느려질수록 표면 변화가 급격해지고 잔물결 무늬가 많아지는 것을 관찰할 수 있었다. 이는 레이저의 스캔 속도가 느릴 때 시편에 유입되는 에너지의 양이 증가하면서, 표면의 조직구조 변화가 보다 활성화되기 때문에 나타나는 현상이다. Fig. 1에서 레이저 스캔 속도가 느려질수록 레이저에 의해 영향을 받은 소재의 폭도 점점 넓어짐을 육안으로 확인할 수 있었다. 스캔 속도 150, 50, 10 mm/s에 대한 폭은 각각 75, 115, 200 μm로 측정되었다.

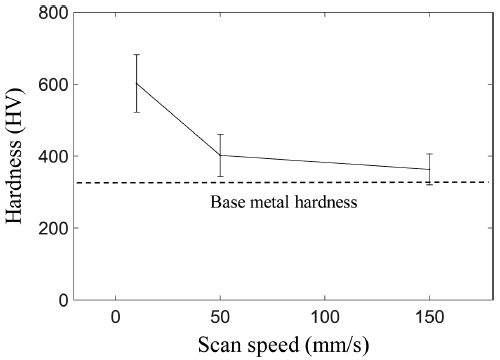

Fig. 2는 서로 다른 스캔 속도 조건에서 측정한 경도 값을 비교한 결과로, 레이저의 스캔 속도가 느려질수록 경도 값이 증가하는 경향을 확인하였다. 이는 스캔속도가 느릴 때 표면의 온도 증가가 커지고 온도 변화가 급격해지기 때문에, 소재 표면의 조직구조 변화와 티타늄 산화물 및 질화물의 생성이 활성화 되는 것과 관련이 깊다. 모재의 경도와 비교하였을 때 표면처리 된 시편의 경도 증가량은 스캔 속도 150, 50, 10 mm/s에 대하여 각각 10, 22, 82%로 측정되었다. 특히 스캔 속도가 10 mm/s일 때 경도가 급격하게 증가하는 것을 관찰할 수 있었다.

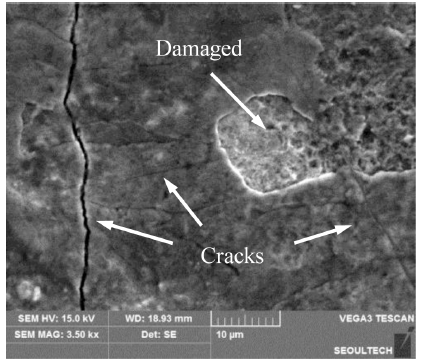

레이저 스캔 속도를 5 mm/s로 감소시킨 경우 시편의 경도는 더욱 증가하여 모재에 비해 160% 증가하는 것을 관찰할 수 있었다. 하지만 Fig. 3에서 볼 수 있는 것처럼 에너지의 유입량이 너무 많아지면 시편의 표면에 손상과 크랙(crack)이 발생하였다. 따라서 높은 경도와 함께 고품질의 표면 특성을 유지하기 위해서는 공정 변수의 제어를 통하여 시편이 적절한 경도 값을 가지도록 설계하는 것이 필요하다.

따라서 본 연구에서는 레이저 표면경화 처리 공정에서 주요한 공정 변수가 티타늄 시편의 경도 변화에 미치는 영향을 정량적으로 분석하고자 하였다. Table 1과 같이 레이저 파워(Laser Power), 레이저 빔의 직선 이동 속도를 나타내는 스캔 속도(Scan Speed), 반복가공횟수(Number of Laser Scans)를 주요 변수로 선정하였다. 각 변수 당 두 가지 수준의 값을 설정하였는데, 레이저 파워는 최대값인 65W를 High Level로 50%의 파워 값인 32.5W를 Low Level로 설정하였다. 스캔 속도는 50 mm/s에서 소재의 표면 변화 폭이 레이저 빔 크기와 일치하였기 때문에 이를 High Level로 설정하였고, 변화 폭이 반 정도로 감소하는 10 mm/s를 Low Level로 설정하였다. 레이저의 반복 스캔에 따른 영향을 고려하기 위하여 레이저의 반복조사횟수도 1회와 4회를 각각 Low Level과 High Level로 설정하였다.

공정조건에 따라 소재에 유입되는 에너지 밀도가 달라지며 이는 다음의 식(1)을 통해 계산할 수 있다.

| (1) |

여기서 F는 에너지 밀도(J/mm2), P는 레이저 파워(W), Sx는 집속된 레이저 빔의 크기(mm), v는 스캔속도(mm/s)를 나타낸다. 레이저 반복조사의 경우에는 계산된 F 값이 시간차를 두고 소재에 반복적으로 유입된다. 식(1)을 참고하면 Fig. 2의 경도 변화 곡선에서 레이저 표면처리에 의하여 소재의 조직 및 조성 변화가 현저해 지는 에너지 밀도를 약 30 J/mm2으로 추산할 수 있다.

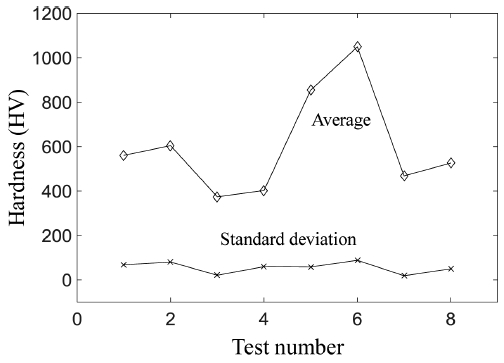

23 완전요인실험(Full-Factorial Experiment)를 실시하기 위한 실험의 설계변수행렬(Matrix for Design Variables)은 Table 2에 나타내었다. 각 조건에서의 실험은 2개의 시편에 대하여 임의의 순서로 반복하여 실시하였고, 각 시편에서의 경도 값은 3회 측정 후 평균하여 사용하였다. 각 테스트 조건 별 측정된 경도의 평균과 표준편차는 Fig. 4에 표시하였다.

3. 실험결과 및 고찰

3.1 분산 분석

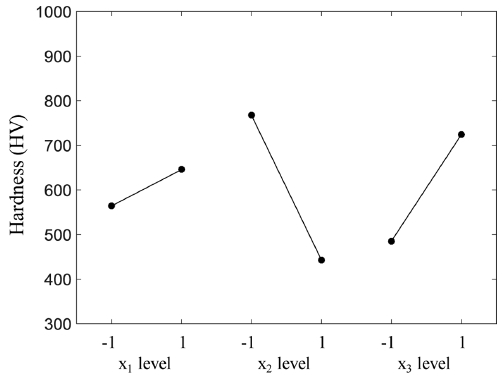

공정 변수가 경도 값의 변화에 미치는 영향을 분석하기 위하여 분산분석을 실시하였으며, 그 결과는 Table 3에 나타내었다. 95%의 신뢰 수준(Confidence Level)에서 F 분포(F Distribution)를 고려하였을 때 F0.05,1,40= 4.08이었다. 따라서 레이저 파워(x1), 스캔 속도(x2), 반복가공 횟수(x3) 모두가 소재 표면의 경도에 미치는 영향이 크다는 것을 알 수 있었다. Fig. 5의 주 효과 그래프를 참고해 보면 현재 주어진 실험의 범위에서는 스캔 속도(x2)가 시편의 경도에 미치는 영향이 가장 컸고, 반복가공 횟수(x3)와 레이저 파워(x1)가 그 다음 순서였다. 낮은 스캔 속도와 많은 반복가공 횟수, 그리고 높은 레이저 파워가 시편의 경도를 증가시키기 위한 공정 조건임을 확인할 수 있었는데, 이는 Fig. 2에서 이미 기술한 바와 같이 에너지 유입량과 시편 경도와의 관계에서 쉽게 예측할 수 있다.

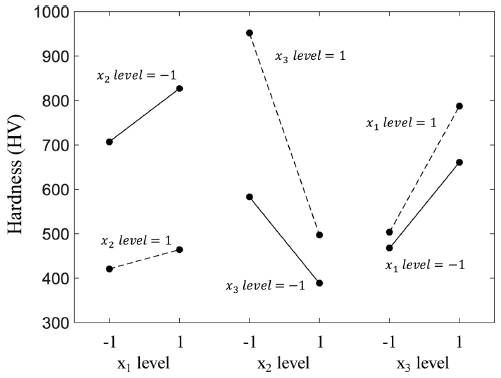

Fig. 6의 상관관계 그래프에서도 주 효과 그래프 분석과 동일한 결과를 얻을 수 있었으며, 이인자(Two-Factor) 상관관계는 스캔 속도(x2)와 반복가공 횟수(x3) 사이에서 가장 크게 측정되었다. 이는 스캔 속도와 반복가공 횟수의 주효과가 크기 때문에 나타나는 것으로 판단된다. 나머지 이인자 및 삼인자(Three-Factor) 교호작용은 상대적으로 크지 않았다.

3.2 모델링 및 검증

실험 변수의 변화에 따른 표면 경도 값의 변화를 정량적으로 예측하기 위하여 실험조건 부근에서 최소자승법에 근거한 수학적 모델을 F 분포 값을 참고하여 다음 식(2)과 같이 수립하였다.

| (2) |

여기서 H는 시편의 경도 값(HV)이고, x1, x2, x3는 Table 1에 표시한 공정 변수로 다음의 식(3)부터 식(5)에 따라 결정할 수 있다.

| (3) |

| (4) |

| (5) |

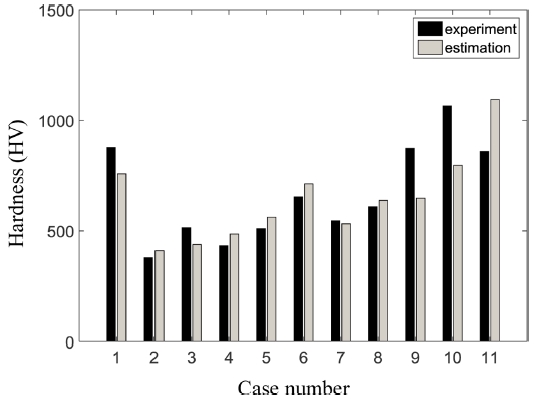

식(2)에서 수립한 수학적 모델의 적합성을 검증하기 위한 통계량으로 결정계수(Coefficient of Determination) 값을 계산해보면 R2 = 0.940였다. 이는 회귀 모델이 경도 값의 총 변동 중 94%를 설명할 수 있다는 것을 의미한다. 추가적인 모델의 정확성 검증을 위하여 Table 4에서 제시한 임의의 실험 조건에서 검증을 실시하였으며, 그 결과를 Fig. 7에 나타내었다. Case 1부터 Case 8은 Table 1에 주어진 공정변수의 최대 및 최소 값 범위 내에서 예측을 실시한 결과로, 최대오차는 Case 3의 14%로 측정되었고, 평균 오차 값은 약 8%였다. 이와 같이 모델이 높은 정확도를 보이는 이유는 현재 실험 구간에서 공정변수의 변화에 따른 경도 값의 변화가 선형적인 패턴을 나타내기 때문인 것으로 판단된다. Case 9부터 Case 11은 스캔 속도가 Table 1에 나타난 공정변수의 최대 및 최소 값 범위를 벗어난 경우에 대하여 예측을 실시한 결과로, 오차 값이 상당히 증가하는 것을 확인할 수 있었다. 오차 값은 각각 25, 25, 26%로 Case 1부터 Case 8과 비교하였을 때 두 배 이상 증가함을 관찰할 수 있었다.

결론적으로 본 연구에서 설정한 공정변수와 소재의 경도 값 사이에는 선형에 가까운 관계를 가지는 것으로 유추할 수 있었으며, 수립된 예측 모델의 정확성도 검증할 수 있었다. 하지만 본 연구의 공정 범위를 벗어난 조건에서의 경도 값 예측을 위해서는 보다 넓은 범위에서의 추가 실험이 필요하며, 반응표면법(Response Surface Methodology) 등 비선형 모델을 적용한다면 예측의 유효성을 보다 향상시킬 수 있을 것으로 판단된다.

3.3 경화표면의 성분분석

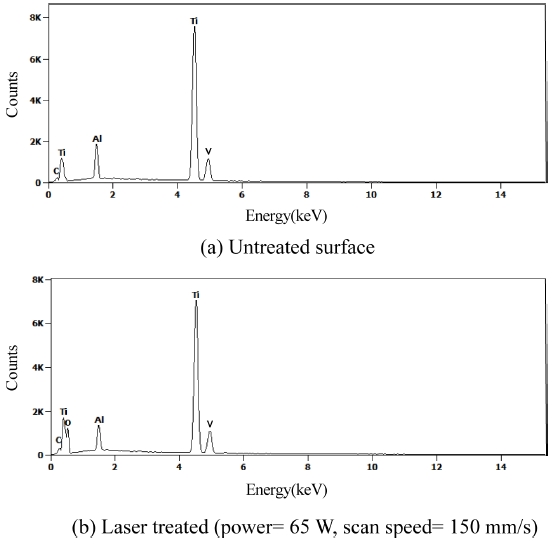

티타늄의 표면 경화 원인을 분석하기 위해서는 레이저 표면처리 전과 후의 조직변화와 XRD 등을 활용한 표면 조성의 변화를 관찰하는 것이 필요하다. 하지만 공기 중에서 실시되는 레이저 표면 처리의 경우 산소의 유입이 원활해지면서 티타늄 산화물의 생성이 용이해지고, 이는 티타늄 표면의 경도 변화에 많은 영향을 미치는 것으로 알려져 있다.11 따라서 본 연구에서는 EDS를 통하여 레이저 표면 처리된 시편의 성분을 분석하여 경도 변화와의 상관관계를 고찰하고자 하였다. Fig. 8은 레이저 표면 처리 전과 후에 대하여 표면의 성분을 분석한 것으로, 레이저 표면처리 전에는 산소가 발견되지 않았으나 표면처리 후에는 산소의 함유량이 약 12 wt%로 증가하는 것을 확인할 수 있었다. 질소의 함유량은 표면처리 전과 후에 큰 변화가 없었기 때문에, 본 연구에서의 레이저 표면 처리에 따른 경도 증가의 원인은 티타늄 산화물에 기인하는 것으로 유추할 수 있었다. 이는 레이저 표면 처리가 공기 중에서 실시되었기 때문으로, N2나 아르곤 환경에서 실험을 실시한다면 TiN의 생성에 따른 추가적인 경화 메커니즘이 나타날 것으로 판단된다.

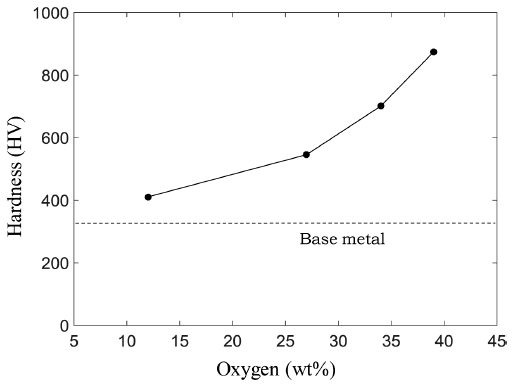

Fig. 9는 다양한 조건에서 레이저 표면처리 된 시편들의 산소 함유량과 경도와의 관계를 나타낸 것으로, 산소 함유량이 증가할수록 경도가 증가하는 것을 관찰할 수 있었다. 즉, 티타늄 산화물이 경도 증가에 직접적인 영향을 미친다는 것을 다시 한 번 확인할 수 있었다.

4. 결론

본 연구에서는 Ti-6Al-4V 티타늄 합금에 대한 레이저 표면처리 실험을 실시하였으며, 레이저 공정 변수가 시편에 표면 경도에 미치는 영향을 분석하였다. 레이저 에너지 유입량의 증가함에 따라 소재의 표면 경도가 증가하는 것을 관찰하였으며, 에너지 밀도 30 J/mm2 근처에서 경도 증가가 현저해짐을 확인하였다. 또한, 에너지 유입량이 너무 큰 경우에는 시편의 표면에 손상과 크랙이 현저하게 발생하는 것이 관찰되었다.

실험계획법과 분산분석을 통해 레이저 파워, 스캔 속도, 반복가공 횟수와 표면 경도와의 관계를 정량적으로 모델링 하였다. 회귀 모델은 결정계수 R2 = 0.940 값을 가졌으며, 검증 실험 결과 평균 10%의 오차로 시편의 경도 값을 예측할 수 있었다.

공기중에서 레이저 처리된 시편의 표면 성분 분석 결과 티타늄 산화물이 경도 증가에 주요한 원인임을 확인할 수 있었다. 산소의 wt%가 증가할수록 시편의 표면 경도 값이 증가하는 것을 관찰하였다.

Acknowledgments

본 연구는 서울과학기술대학교 교내 학술연구비 지원으로 수행되었습니다.

REFERENCES

-

Mukherjee, S., Dhara, S., and Saha, P., “Laser Surface Remelting of Ti and Its Alloys for Improving Surface Biocompatibility of Orthopaedic Implants,” Materials Technology, Vol. 33, No. 2, pp. 106-118, 2018.

[https://doi.org/10.1080/10667857.2017.1390931]

-

Shin, K.-H., Lee, Y.-S., and Kim, H. S., “The Flow Behavior Modeling of AZ61 Magnesium Alloy at Elevated Temperatures Considering the Effects of Strain Rate and Grain Size,” International Journal of Precision Engineering and Manufacturing, Vol. 15, No. 4, pp. 745-751, 2014.

[https://doi.org/10.1007/s12541-014-0395-9]

-

Amaya-Vazquez, M., Sánchez-Amaya, J., Boukha, Z., and Botana, F., “Microstructure, Microhardness and Corrosion Resistance of Remelted TIG2 and Ti6Al4V by a High Power Diode Laser,” Corrosion Science, Vol. 56, pp. 36-48, 2012.

[https://doi.org/10.1016/j.corsci.2011.11.006]

-

Poulon-Quintin, A., Watanabe, I., Watanabe, E., and Bertrand, C., “Microstructure and Mechanical Properties of Surface Treated Cast Titanium with Nd:YAG Laser,” Dental Materials, Vol. 28, No. 9, pp. 945-951, 2012.

[https://doi.org/10.1016/j.dental.2012.04.008]

-

Vázquez Martínez, J., Salguero Gómez, J., Batista Ponce, M., and Botana Pedemonte, F., “Effects of Laser Processing Parameters on Texturized Layer Development and Surface Features of Ti6Al4V Alloy Samples,” Coatings, Vol. 8, No. 1, p. 6, 2017.

[https://doi.org/10.3390/coatings8010006]

-

Tian, Y., Chen, C., Li, S., and Huo, Q., “Research Progress on Laser Surface Modification of Titanium Alloys,” Applied Surface Science, Vol. 242, Nos. 1-2, pp. 177-184, 2005.

[https://doi.org/10.1016/j.apsusc.2004.08.011]

-

Antończak, A. J., Skowroński, Ł., Trzcinski, M., Kinzhybalo, V. V., Łazarek, Ł. K., et al., “Laser-Induced Oxidation of Titanium Substrate: Analysis of the Physicochemical Structure of the Surface and Sub-Surface Layers,” Applied Surface Science, Vol. 325, pp. 217-226, 2015.

[https://doi.org/10.1016/j.apsusc.2014.11.062]

-

Yerramareddy, S. and Bahadur, S., “The Effect of Laser Surface Treatments on the Tribological Behavior of Ti-6Al-4V,” Wear, Vol. 157, No. 2, pp. 245-262, 1992.

[https://doi.org/10.1016/0043-1648(92)90065-G]

-

Akgun, O. and Inal, O., “Laser Surface Modification of Ti-6Al-4V Alloy,” Journal of Materials Science, Vol. 29, No. 5, pp. 1159-1168, 1994.

[https://doi.org/10.1007/BF00975058]

-

Abboud, J., Fidel, A., and Benyounis, K., “Surface Nitriding of Ti–6Al–4V Alloy with a High Power CO2 Laser,” Optics and Laser Technology, Vol. 40, No. 2, pp. 405-414, 2008.

[https://doi.org/10.1016/j.optlastec.2007.07.005]

-

Ohtsu, N., Yamane, M., Kodama, K., and Wagatsuma, K., “Surface Hardening of Titanium by Pulsed Nd:YAG Laser Irradiation at 1064-and 532-nm Wavelengths in Nitrogen Atmosphere,” Applied Surface Science, Vol. 257, No. 3, pp. 691-695, 2010.

[https://doi.org/10.1016/j.apsusc.2010.07.025]

Eunseong Kim received his B.S. in the Department of Mechanical and Automotive Engineering at Seoul National University of Science and Technology, Korea. His research interest is laser hardening of metallic surfaces.

E-mail: vldkshdog@naver.com

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology, Korea. His research interest includes microscale manufacturing and laser surface texturing.

E-mail: hongseok@seoultech.ac.kr