금속 적층공정으로 제작된 3차원 나선형 확관 볼을 이용한 핀-튜브 확관 공정 개선

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

We propose a novel fin-tube expanding process using a spiral-grooved-expanding ball, prepared by the metal additive manufacturing process, to improve heat exchange performance in a fin-tube type heat exchanger. In this study, deformation of inner grooves in a tube, was minimized during the expanding process. For this, we developed lab-scale expanding equipment, and a spiral-grooved-expanding ball, was newly designed and fabricated. Comparing to a conventional tube expanding process, it was deduced that a deformation rate of groove height was reduced to approximately 8.3%, when the proposed process was used. Through this fundamental study, we validate that the developed process can be used to fabricate large-surface grooved tubes, for application to a high efficiency heat exchanger.

Keywords:

Fin-tube heat exchanger, Spiral grooved expansion ball, Expanding process, Groove height, Metal AM process키워드:

핀-튜브 열 교환기, 나선형 홈 확관 볼, 확관 공정, 그루브 높이, 금속 적층제조1. 서론

에너지 절약을 위해 에너지소비 효율이 향상된 에너지 관련 시스템 개발이 증가되고 있다. 고효율 시스템을 위한 필수부품인 열 교환기는 가전제품부터 플랜트까지 넓은 범위의 산업분야에 걸쳐 광범위하게 응용되고 있다. 그 중에서 핀-튜브 열 교환기(Fin-Tube Heat Exchanger)는 공조기에 많이 적용되는 것으로 소형화를 위한 열 교환 성능 향상은 중요한 과제로 많은 연구가 수행되고 있다.1-4

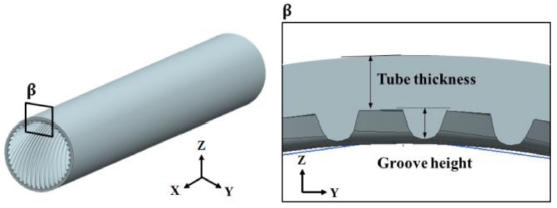

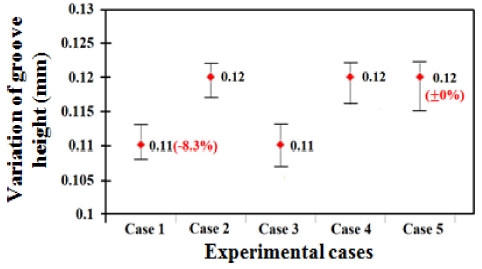

핀-튜브 열 교환기의 경우 열 효율을 높이기 위하여 튜브 내부에 그루브(Groove)를 성형하여 열 교환 면적을 증가시켜 사용한다. Fig. 1에 나타낸 것처럼 튜브 내부에 나선형 그루브를 성형하게 되면 그루브가 없는 일반적인 관 내부 면적보다 약 20% 정도 전열면적이 증가하여 열 전달 효율을 증가시킨다.5-7 핀-튜브 열 교환기는 이러한 튜브의 외부에 핀을 설치하여 열교환이 원활하게 되도록 제작하는데 핀과 튜브의 결합 방식은 일반적으로 확관 볼을 이용한 확관 공정(Expansion Process)으로 기계적으로 밀착시킨다.8,9 그러나 확관 후 튜브 내부 그루브는 공정 전의 형상과 비교할 때 확관 볼에 의해서 변형이 일어나게 되는데 이것은 결국 튜브 내부의 전열면적이 줄어들기 때문에 문제가 되고 있다.

Photographs of spiral inner grooves for enhancement of heat exchanger (unit: mm) The magnified inset (α) shows detail size of grooves (0.1 mm width and gap)

현재까지 관 내부의 그루브 형상에 따른 열 교환기 성능에 대한 다양한 연구가 진행되었다. Lee 등은 확관 공정 중 튜브 내부 그루브의 감소에 따른 전열성능이 저하하는 문제가 발생하는 것을 확인하였고 튜브 내면 형상에 따른 최적 형상을 제안하여 전열성능을 향상 시켰다.10 Tang 등은 내부에 그루브가 형성된 튜브의 확관 시 확관 볼 삽입속도 및 튜브 두께에 따른 그루브 감소에 미치는 영향에 대해 연구하였다.11 Bilen 등은 튜브 내부 그루브 형상에 따른 열 전달률을 실험적으로 밝혀내었고,12 Ramadhan 등은 확관 공정 중 튜브 내부 그루브 형상에 따른 응축 열 전달 계수 감소율과 새로운 그루브 형상에 대해 제안하였다.13

앞서 기술한 바와 같이 확관 공정에서는 지금까지 원추형 모양을 갖는 확관 볼을 적용하였는데 확관시 필연적으로 튜브 내부 그루브의 높이가 약 9% 낮아진다. 따라서 이러한 변형으로 튜브 내부 전열면적이 감소되고, 설계값보다 열 전달 효율이 떨어지게 된다. 기존 연구에서는 주로 최적화된 내부 그루브 형상에 대한 제안은 많이 되어 있지만, 확관 공정에서 설계된 그루브 변형을 방지하는 연구는 거의 보고된 것이 없다. 따라서 본 논문에서는 확관 공정에서 발생하는 튜브 내부 그루브 높이 감소를 최소화하기 위한 새로운 공정을 제안하고, 나선형 그루브 구조를 갖는 확관 볼을 설계 및 제작하여 실험적으로 확관 공정 특성을 분석하고 기존 방식과 비교하였다.

2. 확관 공정 기초실험

2.1 확관 공정 실험 장치 구성

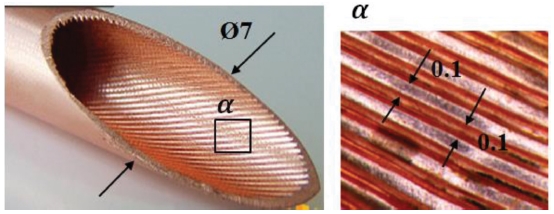

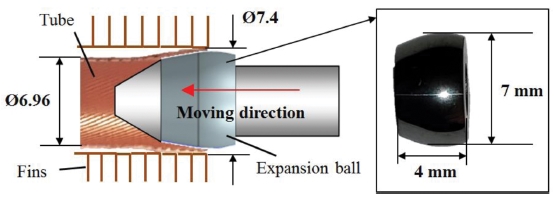

대부분 핀-튜브 열 교환기 제조공정에서 생산성을 위해 Fig. 2에 나타낸 것처럼 직선 확관 공정을 이용하여 제작하고 있다. 직선확관 공정은 튜브 내부에 원추형 확관 볼을 삽입하여 튜브 외경을 약 6.2% 증가시켜 핀과 밀착시킨다. 본 연구에서는 확관시 튜브 내부 그루브의 변형의 관찰하기 위하여 Figs. 3(a)와 3(b)에 나타낸 것처럼 확관 장치를 구성하였다.

Schematic diagram of fin-tube expansion process using a conical expansion ball (right box shows a photo of the expanding ball)

(a) Experimental setup for expanding pin-tube heat exchanger and (b) photograph of the developed equipment

확관 장치의 구성요소로는 확관시 하중을 측정할 수 있는 로드셀과 확관 속도를 제어하는 이송모터, 튜브 고정장치로 크게 구분할 수 있다. 튜브 고정장치에 실험 튜브를 장착하고 공정제어 장치에서 확관 볼 이송속도와 이송거리를 입력한 후 구동 버튼을 누르면 확관 볼이 튜브 내부로 직선으로 삽입되어 확관 공정이 진행된다. 개발된 확관 실험 장치와 실험 조건은 Table 1에 정리하였다.

2.2 확관 실험

실험에 사용된 튜브는 내부 그루브를 가진 직경이 7 mm직관이며 길이는 30 cm이다. Fig. 4와 같이 나선형 형태로 튜브 내부에 그루브가 성형되어 있다. Fig. 4의 β 확대도는 튜브 반지름 방향의 단면에서 그루브 각 부분의 명칭을 나타내었다. Table 2에 나타낸 것처럼 튜브의 규격으로 그루브 높이는 0.12 mm, 아래 폭은 0.17 mm, 튜브 두께는 0.23 mm, 그루브 나선각은 15o, 그리고 그루브는 튜브 원주방향으로 65개 분포되어 있다.

제작된 직선 확관 공정 실험 장치와 튜브를 이용하여 직선확관 공정 기초실험을 진행하였다. 먼저, 원추형 확관 볼을 이용한 확관 공정에서 튜브 내부의 그루브 변형 높이를 분석하였다. 이때 확관 속도는 실제 생산공정에서 주로 사용하는 90 mm/s전후로 설정하여 실험하였다. Fig. 5에 나타낸 것처럼 확관 실험 후 튜브를 일정한 간격으로 와이어 컷팅하여 확관 전과 확관 후의 튜브 그루브 모양과 변형량을 측정하였다.

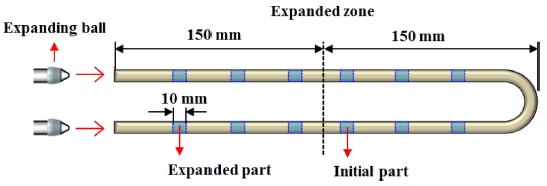

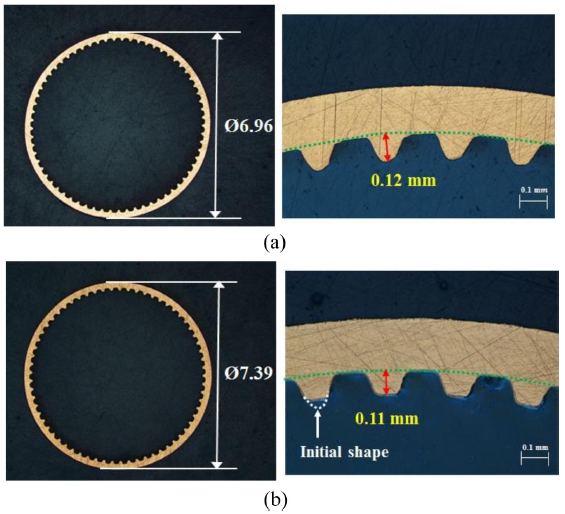

Positions of sampling on a U-tube; six specimens for measuring groove deformation after expansion and another six for measuring initial shape (Two expanding rods are inserted from left to right direction of U-shaped tube)

측정은 각 단면에서 50군데를 지정하여 측정하고 평균값으로 나타내었다. 또한 실험에 사용된 튜브는 시편의 편차량을 줄이기 위하여 Fig. 5와 같이 50%만 확관한 뒤, 원래 튜브의 형상과 확관 후 형상 변화를 비교하였다. 직선 확관 실험결과인 Figs. 6(a)와 6(b)는 확관 실험 전과 후의 튜브 단면을 실물 현미경(Model: JP/MA200, Nikon, Japan)으로 촬영한 사진이다. 튜브 외경은 확관 전 6.96 mm에서 확관 후 7.39 mm로 6.2% 증가하여 튜브와 핀이 결합되는 것을 확인하였다.

Microscope images of cross-sectional tube and groove height (a) before and (b) after expanding process

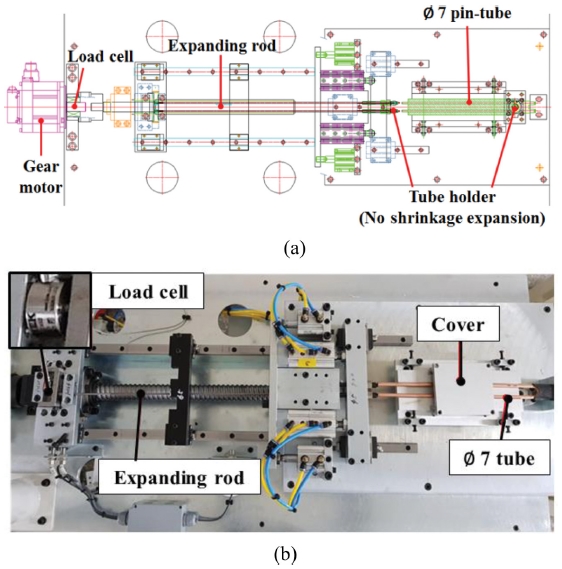

원추형 확관 볼을 이용한 경우 튜브 반지름 방향으로의 단면 확대 측정결과 그루브 높이는 확관 전 0.12 mm에서 0.11 mm로 약 8.3% 높이 감소가 발생하는 것을 알 수 있었다. 이러한 그루브 높이 감소는 전열면적 감소로 인해 열 교환기의 열 교환 성능에 영향을 준다.14,15

3. 나선형 홈 확관 볼 설계 및 제작

3.1 나선형 홈 확관 볼 설계

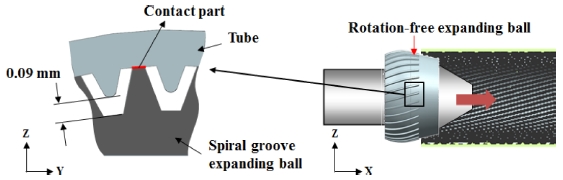

확관 공정에서 그루브 높이 감소를 최소화시키기 위해 표면에 나선형 홈을 새긴 확관 볼을 새롭게 제안하였다. 표면에 요철구조가 없는 원추형 확관 볼과 달리 Fig. 7에 나타낸 것처럼 튜브 내부의 그루브 골 부분에 확관 볼의 돌출부가 접촉하고 그루브 산 부분은 확관 볼과 접촉하지 않도록 하여 확관이 이루어지도록 하는 새로운 방식의 확관 공정과 나선형 홈 확관 볼을 개발하였다.

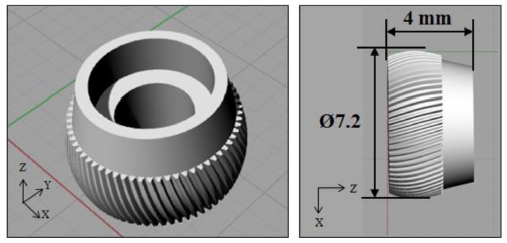

Fig. 8은 설계한 나선형 홈 확관 볼의 형상과 치수를 나타내었다. 확관 볼 표면에 튜브 내부 그루브와 같이 65개의 그루브 형태의 홈이 있으며 홈의 각도는 15o로 튜브 내부 그루브의 각도와 동일하게 설계하였다. 또한 확관시 튜브 내부 그루브의 산 부분과 접촉하지 않게 하기 위해 확관 볼 표면 홈 높이를 200 μm로 하여 약 90 μm 정도 비접촉 간격을 두었다. 제작된 확관 볼은 Fig. 7과 같이 확관 로드 끝부분에 나사로 장착하여 자유롭게 회전이 가능하도록 하였다.

나선형 홈 확관 볼은 미세하고 복잡한 3차원 구조를 가지고 있기에 정밀제작의 어려움이 있다. 본 연구에서는 금속 적층공정을 이용하여 제작을 시도하였다.15,16

3.2 나선형 확관 볼 제작

금속 적층제조 공정은 다양한 금속분말을 평면으로 도포하고 레이저 조사로 분말을 선택적으로 용해, 결합시켜 형상을 만드는 공정으로 최근 산업계에서 생산공정으로 활용될 만큼 정밀도가 높다.17,18 본 연구에서 사용된 금속 적층공정 장비는 Prox300(3D Systems, USA)이며 금속분말은 SUS630, 제작조건은 레이저 파워 170W, 적층두께 40 μm, 해칭거리 50 μm, 레이저 빔 지름 0.07 mm, 레이저 속도 1400 mm/s로 제작했다.19,20

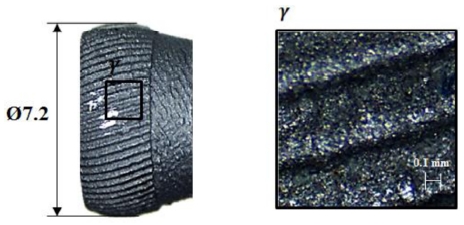

Fig. 9에 제작된 나선형 홈 확관 볼을 나타내었다. 확관 볼은 적층제조 공정으로 제작후 샌드 브래스팅(Sand Blasting)으로 표면처리하여 거칠기를 완화하였다. Table 3에 설계치수와 제작치수를 비교한 것처럼 2 μm 오차량 이내로 잘 제작됨을 알 수 있었다. 그러나 표면거칠기 측정기(New View 7300, Zygo, USA)로 제작된 확관 볼의 표면 거칠기의 경우 Ra 값으로 약 18 μm 수준으로 다소 거칠게 나타났다. 이러한 부분은 향후 후처리를 통해 개선할 필요가 있다.

4. 나선형 홈 확관 볼 이용 확관 실험

4.1 무윤활 조건 기초 확관 실험

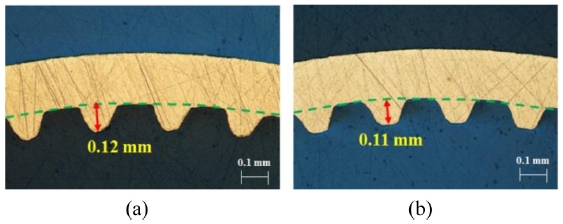

나선형 확관 볼을 적용하여 확관 공정 실험을 진행하였다. Figs. 10(a)와 10(b)는 무윤활 조건에서의 확관 실험 결과를 정리한 것이다. Fig. 10(a)는 무윤활 조건에서 10 mm/s의 속도로 확관 볼이 튜브 내부로 삽입이 될 때 공정 후 그루브 높이 감소율은 0%로 기존 확관 볼 적용 시 보다 효과가 뛰어남을 알 수 있다. 그러나 Fig. 10(b)의 결과와 같이 무윤활 조건에서 확관 속도를 90 mm/s로 증가시키면 확관시 튜브 내부 그루브 높이 감소율은 8.3%로 기존 확관 볼을 이용한 실험결과와 거의 유사하게 나타났다.

Cross-sectional images of expanded tube according to feeding speed of a spiral expanding ball: (a) 10 mm/s and, (b) 90 mm/s

이것은 확관 속도가 증가함에 따라 튜브 내부 그루브를 따라 나선형 홈 확관 볼이 자유롭게 회전하면서 확관하지 못하고 안전성을 잃어가게 되어 발생한 현상으로 보인다.

실제 튜브외경을 측정해 보면 기존 원추형 확관 볼 적용할 경우 7.39 mm으로 나오는데 나선형 홈 확관 볼 적용 시에는 튜브외경이 7.56 mm로 과도하게 확관됨을 알 수 있다. 즉 나선형 홈 확관 볼 적용 시 확관 속도 90 mm/s에서는 마찰로 인해 튜브 내부에서 확관 볼이 자유회전이 되지 않고 직선으로 확관되는 것으로 보인다.

4.2 윤활 조건 확관 실험

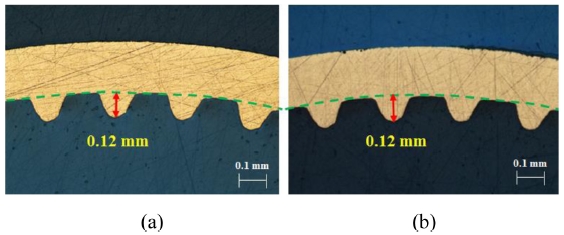

무윤활 조건에서 새로 제안된 확관 볼이 특정 확관 속도에서 마찰로 인하여 튜브 내부 그루브 높이 감소를 저감시키지 못하는 결과를 얻었다. 따라서 윤활 조건을 통해 공정을 개선할 필요가 있으며, 본 연구에서는 회전기어용 윤활유인 TOGO220N1(TRUSCO, Japan)를 이용하여 무윤활과 윤활 조건에서의 확관 실험결과를 비교해 보았다.21 Figs. 11(a)와 11(b)는 윤활유 적용 실험결과를 나타낸 것이다.

Results of tube expansion test under lubrication condition: the expanding rod speed of (a) 10 mm/s and (b) 90 mm/s

Fig. 12에는 5가지 실험 조건별 확관 실험 후 튜브 내부 그루브 높이 측정값을 조건별로 50군데를 측정하여 그래프로 나타내었다. 실험 조건으로는 원추형 확관 볼(Conical Expanding Ball, CB)과 나선형 홈 확관 볼(Spiral-Grooved-Expanding Ball, SGB), 확관 속도, 윤활 조건 유/무로 정리하였다(실험 조건은 Table 4에 요약).

확관시 마찰을 최소화시키기 위해 윤활유를 적용한 경우 확관 속도가 90 mm/s 조건에서 튜브 내부 그루브 높이 감소가 거의 0% 수준으로 나타나서 본 연구에서 제안된 방법으로 튜브 내부 그루브 높이 감소 없이 확관이 가능함을 알 수 있었다. 따라서 열 교환 전열면적의 증가로 기존 공정 대비 열 교환기 성능이 개선될 것으로 기대된다.

5. 결론

본 연구를 통하여 다음과 같은 결론을 내렸다. 핀과 튜브를 결합시키는 확관 공정은 원추형 확관 볼을 적용할 경우 확관시 튜브 내부 그루브의 8.3% 높이 감소로 인해 열 전달 성능에 영향을 주게 된다. 이를 개선하기 위하여 본 연구에서 제안한 나선형 홈 확관 볼을 이용한 경우 튜브 내부 그루브의 골 부분만 접촉하여 확관을 시키기에 그루브 감소를 최소화할 수 있다.

적층제조 공정으로 제작된 나선형 홈 확관 볼을 이용하여 확관 실험을 진행했을 때 무윤활 조건에서 확관 실험 장치에서 가장 낮은 속도인 10 mm/s에서는 감소율이 거의 0%로 나타났지만 실제 공정속도인 90 mm/s에서는 기존 원추형 확관 볼과 거의 유사하게 그루브를 변형시켰다. 따라서 이러한 문제를 해결하기 위한 윤활 조건에서는 마찰의 감소로 인해 90 mm/s 속도에서도 튜브 내부 그루브 감소율이 거의 0%로 확관 공정이 개선됨을 실험적으로 확인하였다. 이러한 나선형 홈 확관 볼 적용 시 튜브 내부 전열면적이 확관 후에도 설계값으로 유지되어 열교환기 성능이 향상될 것으로 예측되며, 향후 실험을 통해 성능 향상에 대해 정량적으로 정립할 필요가 있다. 또한 본 연구에서 설계하고 제작한 3차원 나선형 확관 볼의 미세한 그루브가 튜브 내면과 접촉하여 확관하기 때문에 반복적인 확관 공정에서 그루브 마모가 발생될 수도 있기에 향후 반복 실험을 통해 확인이 필요하고 내마모성을 향상을 위한 후처리 공정 개발 연구를 진행할 계획이다.

Acknowledgments

본 연구는 산업기술평가관리원(KEIP) 연구비지원에 의한 “극한환경용 열 교환기 성능 향상을 위한 금속 3D 프린팅 제조혁신기술 개발” 과제연구(20000201) 및 산업통상자원부의 재원으로 한국에너지기술평가원의 에너지인력양성사업(No. 20184010201660) “산업 플랜트 프로세스용 대형 열 교환기 시스템 고급 트랙” 과제 연구입니다.

REFERENCES

-

Wang, C. C., Fu, W. L., and Chang, C. T., “Heat Transfer and Friction Characteristics of Typical Wavy Fin and Tube Heat Exchangers,” Journal of the Experimental Thermal and Fluid Science, Vol. 14, No. 2, pp. 174-186, 1997.

[https://doi.org/10.1016/S0894-1777(96)00056-8]

-

Torii, K., Kwak, K. M., and Nishino, K., “Heat Transfer Enhancement Accompanying Pressure-Loss Reduction with Winglet-Type Vortex Generators for Fin-Tube Heat Exchangers,” International Journal of Heat and Mass Transfer, Vol. 45, No. 18, pp. 3795-3801, 2002.

[https://doi.org/10.1016/S0017-9310(02)00080-7]

-

Biswas, G., Mitra, N. K., and Fiebig, M., “Heat Transfer Enhancement in Fin-Tube Heat Exchangers by Winglet Type Vortex Generators,” International Journal of Heat and Mass Transfer, Vol. 37, No. 2, pp. 283-291, 1994.

[https://doi.org/10.1016/0017-9310(94)90099-X]

-

Kim, S. H., Ahn, B. H., Ha, J. M., An, Y. S., and Choi, B. K., “Structural and Vibration Analysis Considering the Flow Velocity of the Heat Exchanger,” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 6, pp. 725-732, 2016.

[https://doi.org/10.1007/s12541-016-0090-0]

-

Yong, K. J., Lim, B, C, and Park, S. H., “Heat Flow Analysis of Inner Groove Tube for Latent Heat Exchanger in Condensing Gas Boiler,” Journal of the Korea Academia-Industrial Cooperation Society, Vol. 15, No. 7, pp. 4052-4056, 2014.

[https://doi.org/10.5762/KAIS.2014.15.7.4052]

-

Yu, J. H., Bae, W. B., Park, S. H., and Jeong, H. S., “Structural Design and Manufacturing of Corrugated Plate for Plate-Type Heat Exchanger,” Journal of the Korean Society for Precision Engineering, Vol. 33, No. 3, pp. 199-205, 2016.

[https://doi.org/10.7736/KSPE.2016.33.3.199]

-

Muhammad, I., Khatoon, T., Ullah, S. M. S., and Ko, T. J., “Development of Empirical Model for Biomachining to Improve Machinability and Surface Roughness of Polycrystalline Copper,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 5, No. 2, pp. 201-209, 2018.

[https://doi.org/10.1007/s40684-018-0020-y]

-

Wang, C. C., Lee, C. J., Chang, C.-T., and Lin, S.-P., “Heat Transfer and Friction Correlation for Compact Louvered Fin and Tube Heat Exchangers,” International Journal of Heat and Mass Transfer, Vol. 42, No. 11, pp. 1945-1956, 1999.

[https://doi.org/10.1016/S0017-9310(98)00302-0]

-

Escanes, F., Perez-Segarra, C. D., and Oliva, A., “Numerical Simulation of Capillary Tube Expansion Devices,” International Journal of Refrigeration, Vol. 18, No. 2, pp. 113-122, 1995.

[https://doi.org/10.1016/0140-7007(95)93894-P]

-

Lee, S. and Park, B.-D., “Heat Transfer Characteristics of the Non-Uniform Grooved Tube Considering Tube Expansion,” Journal of the Society of Air-Conditioning and Refrigerating Engineers of Korea, Vol. 24, No. 7, pp. 553-559, 2012.

[https://doi.org/10.6110/KJACR.2012.24.7.553]

-

Tang, D., Peng, Y., and Li, D., “Numerical and Experimental Study on Expansion Forming of Inner Grooved Tube,” Journal of Materials Processing Technology, Vol. 209, No. 10, pp. 4668-4674, 2009.

[https://doi.org/10.1016/j.jmatprotec.2008.11.037]

-

Bilen, K., Cetin, M., Gul, H., and Balta, T., “The Investigation of Groove Geometry Effect on Heat Transfer for Internally Grooved Tubes,” Journal of the Applied Thermal Engineering, Vol. 29, No. 4, pp. 753-761, 2009.

[https://doi.org/10.1016/j.applthermaleng.2008.04.008]

-

Ramadhan, A. A., Al Anii, Y. T., and Shareef, A. J., “Groove Geometry Effects on Turbulent Heat Transfer and Fluid Flow,” Journal of the Heat and Mass Transfer, Vol. 49, No. 2, pp. 185-195, 2013.

[https://doi.org/10.1007/s00231-012-1076-9]

-

Choi, S. H., Choi, J., and Kim, J. Y., “Nondestructive Testing System with Heat Transfer Characteristics in Composite Materials,” International Journal of Precision Engineering and Manufacturing, Vol. 16, No. 7, pp. 1583-1589, 2015.

[https://doi.org/10.1007/s12541-015-0208-9]

-

Kim, J., Hong, D. I., and Kim, S. M., “Study on the Pool Boiling Heat Transfer Characteristics of Aluminum Plate with Directional Surface Roughness,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 5, pp. 485-491, 2018.

[https://doi.org/10.7736/KSPE.2018.35.5.485]

-

An, Y. J., Bae, S., Kim, D. S., and Kim, J. Y., “Study on the Development and Sintering Process Characteristics of Powder Bed Fusion System,” Journal of the Korean Society for Precision Engineering, Vol. 32, No. 9, pp. 773-779, 2015.

[https://doi.org/10.7736/KSPE.2015.32.9.773]

-

Chua, Z. Y., Ahn, I. H., and Moon, S. K., “Process Monitoring and Inspection Systems in Metal Additive Manufacturing: Status and Application,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 4, No. 2, pp. 235-245, 2017.

[https://doi.org/10.1007/s40684-017-0029-7]

-

Lee, H. J., Song, J. G., and Ahn, D. G., “Investigation into the Influence of Feeding Parameters on the Formation of the Fed-powder Layer in a Powder Bed Fusion (PBF) System,” International Journal of Precision Engineering and Manufacturing, Vol. 18, No. 4, pp. 613-621, 2017.

[https://doi.org/10.1007/s12541-017-0073-9]

-

An, Y. J., Bae, S. W., Kim, D. S., and Kim, J. Y., “Study on the Development and Sintering Process Characteristics of Powder Bed Fusion System,” Journal of the Korean Society for Precision Engineering, Vol. 32, No. 9, pp. 773-779, 2015.

[https://doi.org/10.7736/KSPE.2015.32.9.773]

-

Kim, D. S. and Bae, S. W., “Study for Applicability of Polymer and Polymer Coated Metal Materials within PBF System,” Journal of the Korean Society for Precision Engineering, Vol. 32, No. 9, pp. 765-771, 2015.

[https://doi.org/10.7736/KSPE.2015.32.9.765]

-

Hong, S.-H., Park, C.-H., Park, J., and Eddie, C., “Experimental Research on Lubricant Oil in Dual Fuel Medium-Speed Engines,” Journal of the Korean Tribology Society, Vol. 32, No. 3, pp. 82-87, 2016.

[https://doi.org/10.9725/kstle.2016.32.3.82]

M.Sc. candidate in Graduate School of Mechanical Engineering, Pusan National University. His research interest is Fabrication of heat exchanger

E-mail: a911023@pusan.ac.kr

Senior Researcher in the KFX Service life analysis team, KAI. His research interests are in the Areas of strength design, Integrity evaluation, Fatigue, Failure prediction analysis.

E-mail: hwchangwan@nate.com

Senior Researcher in the Digital Manufacturing Process Group, KITECH. His research interest is Metal 3D printing process.

E-mail: sonyong@kitech.re.kr

Professor in the School of Mechanical Engineering, Pusan National University. His research interests are Numerical analysis, Fatigue and Biomechanics.

E-mail: paks@pusan.ac.kr

Professor in the School of Mechanical Engineering, Pusan National University. His research interest is Additive Manufacturing process.

E-mail: sanghu@pusan.ac.kr