제트 순환 전해증착 접촉면적 분석을 통한 미세 패턴 제작

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In the Jet-Circulating electrodeposition, selective electrodeposition is done using the local circulation of the electrolyte. The Scale of fabricated patterns using the Jet-Circulating electrodeposition is dependent on the contact area between the nozzle and the workpiece surface through the electrolyte circulation. The shape of the electrolyte meniscus determines the contact area. The factors that influence the shape of the meniscus include the electrolyte jetting parameter and the characteristics of the workpiece surface. The jet distances are analyzed based on the shape of the electrolyte meniscus and contact area which is dependent on the jetting pressure and the suction pressure. In order to investigate the effect of contact area on the workpiece surface, the surface is treated using Hexamethyldisilazane spin coating, self-assembled monolayer formation, and Neverwet ® spray coating. The contact angle and the contact area based on the surface treatment methods are analyzed. The width of the copper patterns fabricated through Jet-Circulating electrodeposition are compared. The copper pattern width of the self-assembled monolayer formation surface had reduction of 30% in comparison to the untreated surface.

Keywords:

Electrodeposition, Copper plating, Micro patterning, Selective deposition, Surface treatment키워드:

전해증착, 구리 도금, 미세 패터닝, 선택적 증착, 표면처리1. 서론

전기화학반응으로 금속 이온을 금속표면에 석출시키는 과정인 전해증착(Electrodeposition)은 공정 설계가 용이하고 경제적이기 때문에 반도체 공정의 박막 형성, 금속 도금 공정 등에 다양하게 활용되고 있다.1 전해증착을 이용한 공정은 소재 전반에 고르게 박막을 형성을 할 수 있다는 장점이 있으나, 반대로 미세 패터닝(Micro Patterning) 공정과 같이 원하는 영역에서만 선택적으로 금속 증착을 수행하는 것에는 어려움이 있다. 선택적 증착의 단점을 극복하기 위해서 별도의 보호 마스크를 활용하여 선택적으로 공작물의 표면을 노출시켜 전해증착을 수행하거나2 한정된 영역에서만 전해반응을 일으키는 국부화 전해증착을 활용한다.

마스크를 활용한 전해증착은 복잡한 고비용 공정이 요구되기 때문에, 단일 공정으로 수행 가능한 국부화 전해증착 기술에 대하여 다양한 연구가 시도되고 있다. 마이크로 전극의 활용3, 펄스 전원4의 활용 등의 연구가 진행되었지만, 느린 전해증착 속도의 한계를 보였다. Dover5 등은 노즐을 이용하여 전해액을 분사하는 제트 전해증착(Jet-Electrodeposition)을 이용하여 전해증착 속도를 높여 쾌속조형 기술에 도입하였으나, 균일한 패턴 형상 제작에는 부적합하였다. Endo6 등은 흡입 장치를 활용하여 전기화학반응 영역을 국부화 시켜 금속 구조물을 제작하였으나, 제작 가능한 구조물의 스케일이 밀리미터 수준에 머물고 있다. Kim7 등은 전해액의 분사와 흡입이 동시에 가능하도록 제작된 동심의 노즐을 활용하여 국부적 순환이 가능한 제트 순환 전해증착(Jet-Circulating Electrodeposition)을 제안하였다. 제트 순환 전해증착은 전해액의 접촉면적을 국부화 시킴으로써 수백 마이크로미터 수준의 패턴 제작에 성공하여, 전해증착을 이용한 미세 패터닝 공정의 가능성을 보였다. 전해액의 분사를 통해 선택적 전해증착이 이루어지는 경우 전해액의 접촉면적에 의하여 미세 구조물 및 패턴의 크기가 결정되므로, 접촉면적에 대한 연구가 수행되고 있으나8 모델링에 관한 분석으로 한정되어 진행되었다. 초정밀, 고성능 제품의 수요 증가에 따라 미세 패턴 제작 공정에 대한 필요성 또한 지속적으로 증가하고 있기에 제트 순환 전해증착 공정의 미세화에 대한 연구가 필요하다.

본 연구에서는 미세 패턴 제작을 위하여 제트 순환 전해증착 공정의 전해액 접촉면적을 줄이기 위한 연구를 수행한다. 노즐에서 분사된 전해액이 공작물 표면과 접촉했을 때 형성되는 매니스커스(Meniscus) 형상을 분석하여 접촉면적에 영향을 주는 인자를 선정하고 관련 인자에 의한 접촉면적 변화를 분석하였다. 소수성 표면처리에 따른 전해액과 공작물 표면의 접촉각과 접촉면적 변화를 비교 분석하고 제트 순환 전해증착에 적용시켜 미세 구리 패턴을 제작하였다.

2. 제트 순환 전해증착

2.1 실험 장치 및 방법

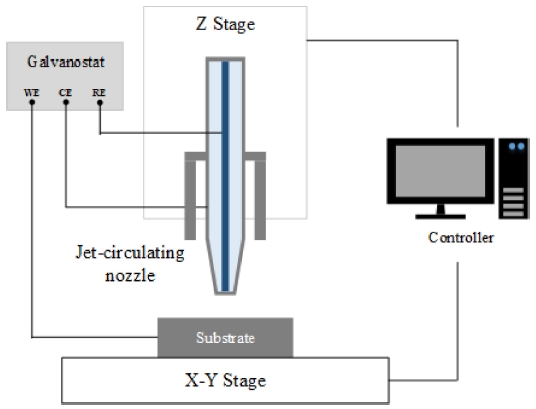

제트 순환 전해증착을 수행하기 위한 가공 시스템의 개략도는 Fig. 1에 나타내었다. 전해액의 국부적 순환을 위한 제트 순환 노즐, 노즐 이송을 위한 3축 이송기구, 모션 컨트롤러, 전류인가를 위한 갈바노스탯(Galvanostat)으로 구성되며 공작물로는 구리를 사용하였다.

제트 순환 노즐의 전극 노즐은 외경 290 μm, 내경 70 μm 의 백금(Platinum, Pt) 튜브로 제작하였고, 폴리염화비닐(Polyvinyl Chloride, PVC) 튜브로 흡입 노즐을 제작하였다. 공압 조절 장치를 사용하여 전극 노즐은 컴프레셔, 흡입 노즐은 진공 펌프에 연결하였으며, 압력 레귤레이터와 진공 레귤레이터를 이용하여 전해액의 분사와 흡입 압력을 조절하였다. 제트 순환 노즐이 장착된 0.1 μm 분해능의 이송기구를 모션 컨트롤러를 이용하여 이송시켜 분사 간극을 조절하였다. 갈바노스탯을 이용하여 전극 노즐과 공작물 사이에 전압을 인가하였고, 이를 통해 공작물 표면에 구리 전해증착을 수행하여 미세 페턴을 제작하였다.

전해액의 접촉면적은 현미경 비전 시스템(Focus 100H, SNU Precision)을 사용하여 전해액이 공작물과 접촉한 순간의 이미지를 통해 접촉면적의 직경을 계산하여 접촉면적을 분석하였다. 접촉각의 측정은 접촉각측정기(Phoenix 150, S-EO)를 이용하여 5 μl의 탈이온수에 대한 정적접촉각을 Surfaceware7 소프트웨어를 사용하여 분석하였다.

2.2 국부적 전해액 순환 원리

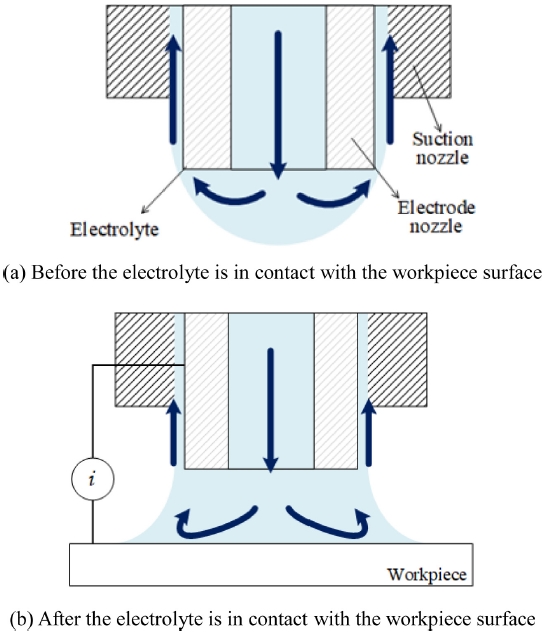

제트 순환 노즐(Jet-Circulating Nozzle)의 국부적 전해액 순환을 통해 전해반응영역을 한정시켜 선택적 전해증착이 수행된다. Fig. 2와 같이 전해액이 분사되는 전극 노즐(Electrode Nozzle)을 흡입 노즐(Suction Nozzle) 내부에 위치시킴으로써 전극 노즐의 끝에서 전해액이 퍼져 나가지 않고 국부적으로 순환하게 된다. Fig. 2(a)와 같이 제트 순환 노즐의 전극 노즐을 통해 전해액이 분산됨과 동시에 진공 펌프를 이용하여 노즐 주의의 공기를 강한 압력으로 흡입함으로써 분사된 전해액이 곧바로 흡입 노즐을 통해 빨려 들어가게 된다. Fig. 2(b)에서와 같이 제트 순환 노즐에 의해 국부적 순환 중인 전해액이 공작물 표면과 접촉하게 되면 전극 노즐과 공작물 사이에 형성된 전기장에 의해 국부적 전해증착이 이루어진다.

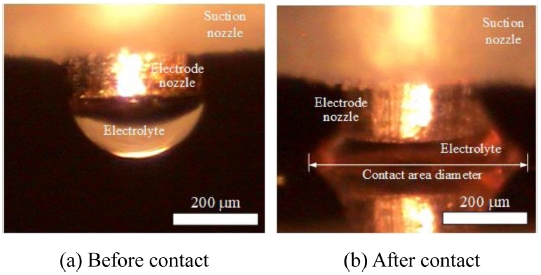

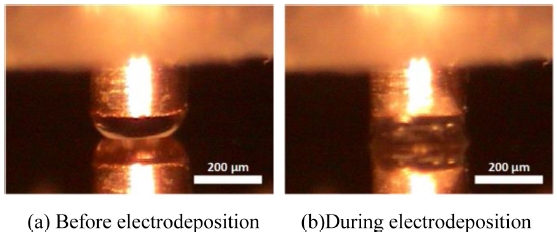

Fig. 3은 전극 노즐을 통해 분사된 전해액이 전극 노즐 외벽을 따라 다시 제트 순환 노즐 내부로 들어가고 있음을 보여주고 있다. Fig. 3(a)와 같이 제트 순환 노즐은 공작물 표면과의 거리와 무관하게 공기중에서도 국부적인 전해액 순환을 유지할 수 있으며, Fig. 3(b)와 같이 전해액이 공작물 표면과 접촉하게 되었을 때도 전해액이 공작물 표면을 따라 흘러나가지 않고 일정한 접촉면적을 유지하면서 국부적인 순환을 유지하였다.

3. 제트 순환 전해증착 접촉면적 특성

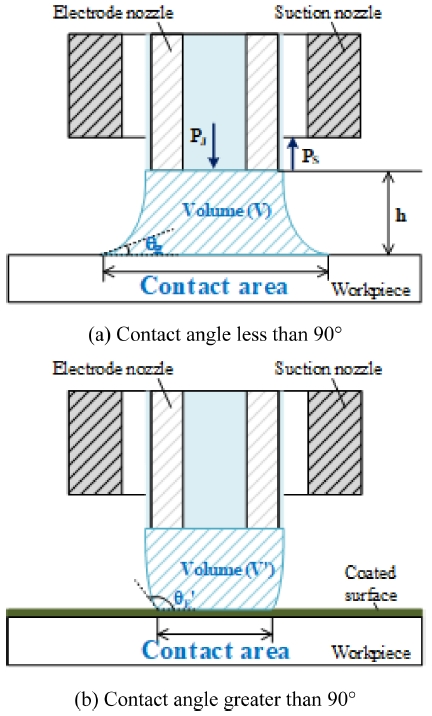

제트 순환 노즐에서 분사된 전해액은 공작물의 표면과 접촉하여 독특한 메니스커스를 형성하게 된다. 노즐과 공작물 표면 사이에서 형성된 메니스커스의 형상에 의해 접촉면적이 결정되며 Fig. 3(b)와 같이 일반적으로 접촉면적은 노즐 직경보다 크다. 메니스커스로 형성되는 접촉면적은 Fig. 4(a)와 같이 전해액의 체적(V)에 의해 결정되며, 전해액의 분사 인자와 공작물 표면 특성에 의해 영향을 받는다. 전해액의 분사와 관련된 인자에는 분사 압력(Pj), 흡입 압력(Ps), 분사 간극(h))이 있으며, 공작물 표면 특성에 관한 인자에는 접촉각(θE)이 있다. 접촉면적은 제트 순환 전해증착의 전해반응 영역을 결정하므로, Fig. 4(b)와 같이 국부화 효과를 극대화 하여 공정의 정밀도를 높이기 위해서는 접촉면적에 대한 분석이 필요하다.

3.1 전해액 분사에 의한 접촉면적

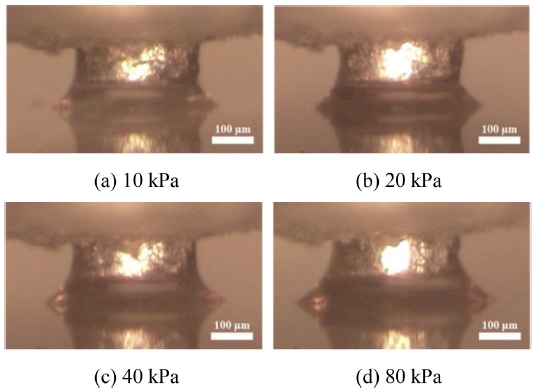

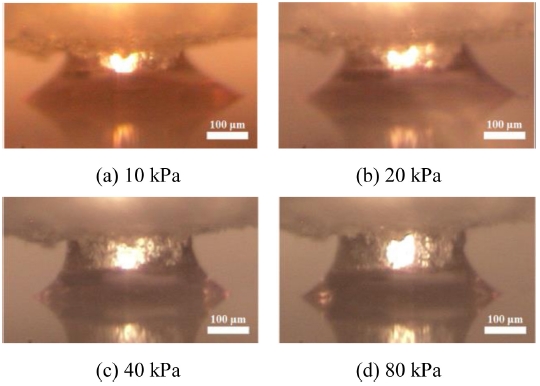

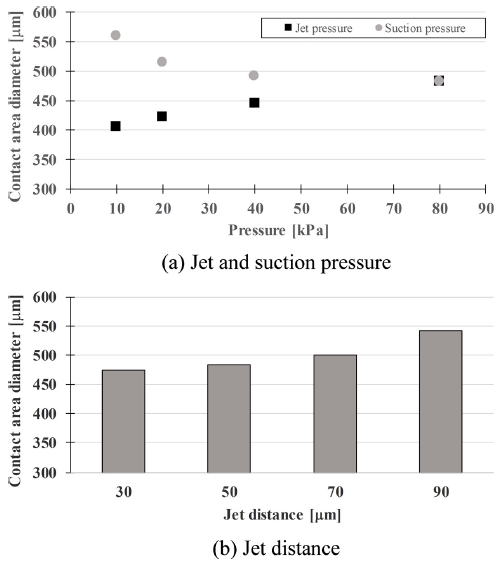

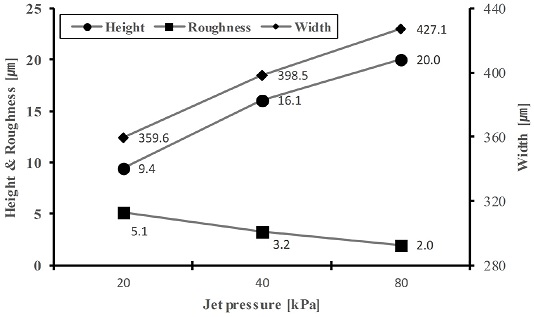

Figs. 5와 6은 분사 간극 50 μm에서 각각 분사 압력과 흡입 압력에 따른 메니스커스 사진이며, 접촉면적 직경 변화는 Fig. 8(a)에 정리되어 있다. 흡입 압력을 80 kPa로 고정하고 분사 압력을 증가시킴에 따라 접촉면적 직경은 407 μm(10 kPa 분사 압력)에서 483 μm(80 kPa 분사 압력)로 18% 증가하였다. 분사 압력을 80 kPa로 고정하고 흡입 압력을 증가시킨 경우, 접촉면적 직경은 560 μm(10 kPa 흡입 압력)에서 483 μm(80 kPa 흡입 압력)으로 15% 감소하였다. 분사 압력이 증가함에 따라 전해액의 유량이 증가하여 접촉면적을 증가시키게 되고, 흡입 압력의 증가는 공작물 표면을 따라 퍼져 나가려고 하는 전해액의 움직임을 억제시켜 접촉면적을 감소시키게 된다.

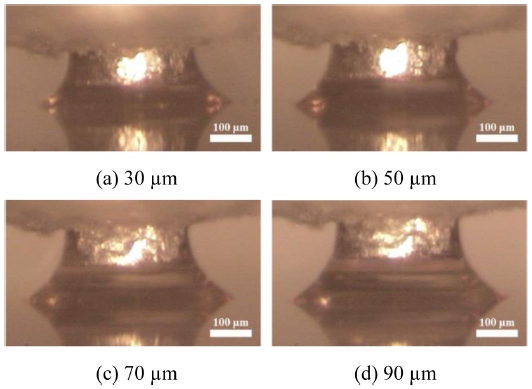

분사 간극은 노즐과 공작물 표면 사이의 물리적 거리를 의미하며 전해액 체적의 높이와 동일하다. Fig. 7은 분사와 흡입 압력을 모두 80 kPa로 고정했을 때 분사 간극에 따른 메니스커스 사진이다. 접촉면적 직경은 분사 간극이 30 μm인 경우 475 μm, 90 μm인 경우 542 μm였다. 분사 간극이 증가함에 따라 전해액체적이 증가하여 분사 간극이 90 μm인 경우 30 μm에 비하여 접촉면적 직경은 15% 증가하였다.

전해액 분사 인자는 접촉면적과 전해반응에도 영향을 준다. 전해반응 과정에서 전하의 이동 속도는 확산, 전도, 대류에 영향을 받으며 일반적으로 몰 전달 유량(Molar Flux, Mi)으로 표현되어 Nernst-Plank 식으로 식(1)과 같이 정의된다.

| (1) |

여기서 Di는 확산 계수, ci는 농도, ϕ는 전위, Zi는 전하량, 그리고 v 유속을 의미한다. 제트 순환 전해증착에서는 분사된 전해액에 의하여 전하의 공급과 이동이 이루어지기 때문에 전해액 분사 인자가 전해증착 속도와 증착된 금속결정의 크기에 영향을 주게 된다. Kim7 등은 분사 압력에 따른 구리 패턴의 두께와 폭, 표면조도 변화에 대한 연구를 수행하여 제트 순환 전해증착에 있어 전해액 분사 인자에 의한 영향을 연구하였다. Kim 등의 연구 결과인 Fig. 9에 의하면 분사 압력의 증가는 전해증착 속도를 상승시켜 패턴의 높이를 증가시키고 상대적으로 고른 표면을 얻을 수 있으나, 접촉면적의 증가로 인하여 패턴의 폭은 증가하였다. 선행 연구를 통해 전해액 분사 인자의 경우 접촉면적뿐만 아니라 균일하고 빠른 속도로 전해증착을 수행하기 위한 주요 전해반응 인자임을 확인할 수 있었다. 접촉면적 감소를 위하여 분사 압력과 분사 거리를 감소시키게 되면 이온 공급이 감소하고 전하 밀도가 높아져 불균일한 전해반응이 일어나게 된다. 따라서 접촉면적 감소만을 위한 조건 선정보다 전해증착 속도와 결정 크기를 종합적으로 고려하여 전해증착 조건을 선정하여야 한다.

3.2 표면처리에 의한 접촉면적

전해액, 공기, 공작물 표면이 만나는 지점에서 형성되는 접촉각은 표면 장력과 계면 장력의 영향을 받게 되며, 제트 순환 전해증착에서는 전해액과 공작물 표면 사이의 계면 장력에 따라 접촉각이 변화하게 된다. 일반적인 구리 표면의 경우 Fig. 4(a)와 같이 전해액과의 접촉각이 90°보다 작게 형성되어 접촉면적은 전극 노즐의 직경보다 크게 된다. 접촉각의 각도가 작아져 소수성 표면에 해당하는 90° 이상이 되면 Fig. 4(b)와 같이 접촉면적이 줄어드는 방향으로 노즐과 공작물 사이의 메니스커스가 변하게 된다. 접촉면적이 감소하게 되면 전극 노즐의 직경보다 작아질 수 있어 전해증착 공정 미세화에 유리하게 된다. 전극 노즐의 경우 제작 난이도로 인하여 직경을 감소시키는 데 한계가 있기 때문에 접촉각 변화를 통해 접촉면적을 감소시키고자 하였다.

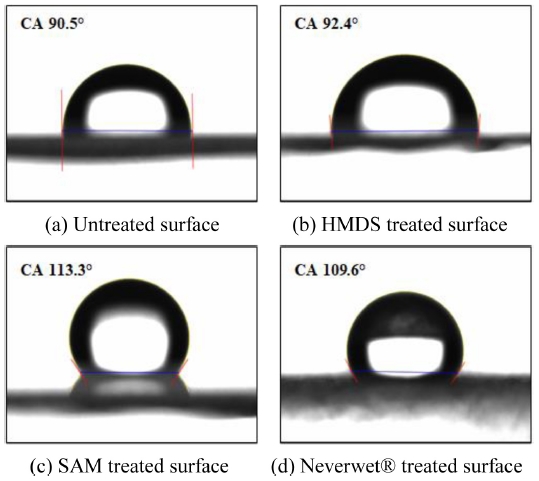

공작물로 사용한 구리의 표면 특성을 변화시키기 위하여 Hexamethyldisilazane (HMDS) 스핀 코팅, Trichloro (1H, 1H, 2H-Perfluoro-Octyl) Silane 자기조립단분자막(Self-Assembled Monolayer, SAM) 형성, Neverwet® 스프레이 코팅의 3가지 방식을 사용하였다. HMDS는 표면을 실릴화(Silylate)시켜 소수성을 만들어 주는 방법으로 포토레지스터의 접착 촉진제로 널리 사용되는 방식이다. 유기 분자의 자기조립단분자막은 표면 상에 자발적으로 형성된 분자 집합체로 무극성 작용기를 이용하여 표면을 소수성으로 만들어준다. Neverwet®은 물과 중유에 의해 표면이 젖는 것을 방지하는 상용 초소수성 코팅 제품이다. 구리 공작물 표면에 표면처리를 수행한 후 Fig. 10과 같이 접촉각을 측정하여 표면처리에 의한 공작물 표면 특성 변화를 분석하였다. HMDS 코팅 표면의 경우((Fig. 10(b), 접촉각 92.4°) 미처리 표면((Fig. 10(a), 접촉각 90.5°)과 접촉각 차이가 거의 없었으며, 자기조립단분자막 형성 표면(Fig. 10(c), 접촉각 113.3°)의 접촉각이 가장 크고, 상용 초소수성 코팅 제품으로 표면처리 한 표면((Fig. 10(d), 접촉각 109.6°)은 자기조립단분자막 형성 표면과 유사한 접촉각을 보였다.

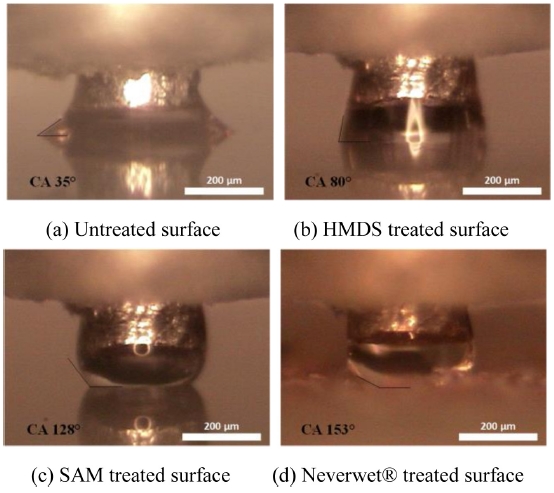

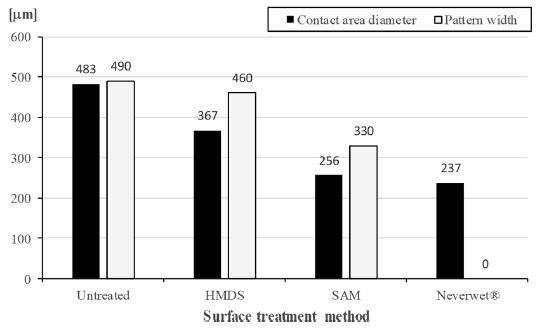

표면처리를 수행한 공작물 표면과 노즐 사이에 제트 순환에 의해 형성된 매니스커스 형상은 Fig. 11에 나타나 있다. 용액은 국부적 순환중에 있으므로 공작물 표면과 접촉 시 동적 상태이고, 전해증착을 위한 황산과 황산구리의 혼합 수용액이 사용되기 때문에 앞서 수행한 정적 접촉각 측정과는 다른 접촉각을 형성하였다. 미처리 표면의 경우(Fig. 11(a)) 접촉각은 35°로 감소하여 노즐 직경보다 넓은 면적의 접촉면적을 형성하였다. HMDS 코팅 표면(Fig. 11(b))은 80°의 접촉각으로 미처리 표면보다 좁은 접촉면적을 형성하였다. 자기조립단분자막 형성 표면은 128°, Neverwet® 스프레이 코팅 표면은 153°의 접촉각을 형성하여 노즐 직경보다 작은 접촉면적을 형성하였다. Neverwet® 스프레이 코팅 표면은 접촉면적 직경이 237 μm로 가장 작게 나와 미처리 표면(접촉면적 직경 483 μm)에 비해 접촉면적이 51% 감소하였다.

3.3 표면처리에 따른 전해증착 특성

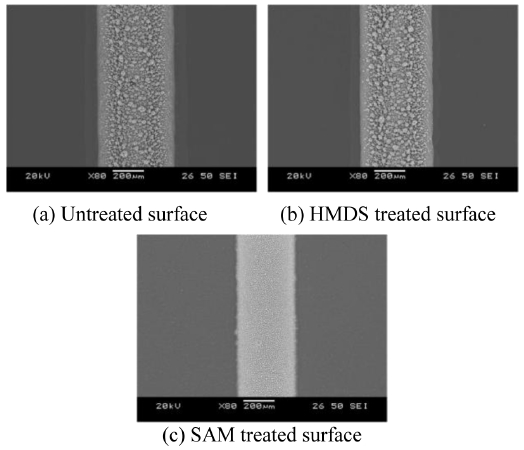

표면처리로 접촉면적이 감소된 공작물 표면에 제트 순환 전해증착을 수행하여 제작된 구리 패턴이 Fig. 12에 나타나 있다. 0.5 M 황산, 0.5 M 황산구리 혼합 수용액을 전해액으로 사용하였고, 갈바노스탯을 이용하여 펄스-리벌스 전류(Pulse-Reverse Current)를 인가하였다. 제트 순환 전해증착에 사용된 전해액 분사 조건과 펄스 조건은 균일한 전해증착 패턴 제작을 위하여 Kim7등의 선행 연구 결과를 참고하였으며 Table 1과 같다. 펄스로 인가한 전압 조건의 경우 소수성 표면처리 코팅 표면에서 전해증착을 수행한 기존 연구 결과9를 참고하여 실험 조건을 선정하였다.

Fig. 13은 표면처리에 따른 전해증착 전의 접촉면적 직경과 전해증착에 의해 제작된 패턴의 너비를 비교한 결과이다. Neverwet® 스프레이 코팅 표면은 전해액 접촉 시 가장 작은 접촉면적을 보였으나, 비전도성의 두꺼운 코팅 막을 생성함에 따라 공작물 표면에서 전해반응이 전혀 일어나지 않아 구리가 증착되지 않았다. 미처리 표면의 경우 전해증착 진행에 따른 접촉면적의 변화가 없어 접촉면적 직경과 전해증착으로 제작된 패턴 너비의 차이가 없었다. 표면처리가 수행된 표면의 경우 패턴 너비가 전해액 접촉면적보다 증가하였다. 그럼에도 불구하고 HMDS 코팅 표면의 패턴 너비는 미처리 표면의 패턴 너비 보다 6% 감소하였으며, 자기조립단분자막 형성 표면은 미처리 표면에 비하여 30% 감소하였다.

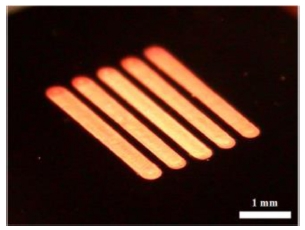

전해액 접촉면적에 비해 제작된 패턴의 너비가 증가한 이유는 소수성 표면처리가 이루어진 표면에서 전해증착이 수행됨에 따라 Fig. 14와 같이 접촉면적이 증가하였기 때문이다. 전해액과의 접촉면에서 대전된 전하의 이동에 의해 전해반응이 시작되는데 표면처리에 의해 형성된 코팅 층은 이 전하의 이동에 의해 파괴된다. 소수성을 위한 코팅 층이 파괴되었기 때문에 기존 공작물의 접촉 특성으로 되돌아가 접촉각이 감소하게 되어 접촉면적이 증가하게 된다. 코팅 층이 파괴되지 않은 노즐 외곽 영역은 기존의 소수성 성질을 유지하고 있기 때문에 미처리 표면과 비교하여 상대적으로 적은 접촉면적을 유지하며 국부적 전해액 순환이 이루어질 수 있다. 따라서 표면처리 종류에 상관없이 제트 순환 전해증착으로 인해 생성된 패턴의 너비는 전해증착 수행 전 접촉면적보다 넓었으나, 미처리 표면에서의 패턴 너비와 비교하면 표면처리에 의한 패턴 너비 감소 효과가 있었다. Fig. 15는 자기조립단분자막 형성 표면에 제트 순환 전해증착을 수행하여 미세 구리 패턴을 제작한 결과이다. Table 2와 같이 기존의 국부화 전해증착을 이용한 패턴 제작 기술과 비교했을 때 노즐 직경 대비 패턴의 너비는 1.14로 2 이상의 기존 방식에 비해 우수함을 확인할 수 있었으며, 노즐 직경의 감소를 통해 더욱 미세한 패턴을 제작 가능성을 확인할 수 있었다.

4. 결론

제트 순환 전해증착에서의 접촉면적 분석을 통한 미세 패턴 제작 연구가 수행되었다. 전해액의 국부적 순환을 이용하여 선택적 전해증착이 이루어지는 제트 순환 전해증착은 노즐과 공작물 표면 사이의 접촉면적에 의해 제조 정밀도가 결정되게 되며, 이러한 접촉면적에 영향을 주는 인자에는 전해액 분사 인자에 해당하는 분사 압력, 흡입 압력, 분사 간극, 그리고 공작물 표면 특성에 해당하는 접촉각이 있다.

접촉면적은 분사 압력과 분사 간극이 감소할 때, 흡입 압력이 증가할 때 감소하였다. 전해액 분사 인자의 경우 접촉면적뿐만 아니라 전해증착 특성에도 영향을 주는 인자이기 때문에 접촉면적 감소를 위한 인자로 설정하는 데에 있어서는 한계가 있었다.

공작물 표면 특성에 따른 접촉면적의 영향을 파악하기 위하여 HMDS 스핀 코팅, 자기조립단분자막 형성, Neverwet® 스프레이 코팅의 3가지 방식을 사용하여 표면처리를 수행하였다. 표면처리에 의하여 접촉각이 증가하였고 이로 인해 제트 순환 전해액과 접촉 시 접촉면적이 감소함을 확인하였다. 전해증착이 수행됨에 따라 코팅 층이 파괴되어 접촉면적이 전해증착 수행 전보다 다소 증가하였으나, 표면처리에 의해 패턴 너비가 감소함을 확인하였다. 코팅 층의 파괴로 인하여 패턴 너비의 균일도가 감소한 부분과 형성된 코팅 층의 특성에 따른 전해증착 반응의 변화에 대해서는 후속연구의 진행이 필요하다. 자기조립단분자막 형성 표면에서 패턴 너비 감소가 가장 많이 이루어졌으며, 제트 순환 전해증착을 이용하여 구리 패턴을 제작함으로써 미세 패턴 제작 공정의 가능성을 확인하였다.

Acknowledgments

이 연구는 2018년 동양미래대학교 교내학술연구과제의 지원을 받아 수행되었습니다.

REFERENCES

-

Reid, J., “Copper Electrodeposition: Principles and Recent Progress,” Japanese Journal of Applied Physics, Vol. 40, Article No. 2650, 2001.

[https://doi.org/10.1143/JJAP.40.2650]

-

Cho, C. H., Shin, H. S., Chu, C. N., “Selective Electrodeposition of Copper on Stainless Steel Using Laser Irradiation,” Surface and Coatings Technology, Vol. 222, pp. 15-24, 2013.

[https://doi.org/10.1016/j.surfcoat.2013.01.046]

-

El Giar, E. M., Said, R. A., Bridges, G. E., and Thomson, D. J., “Localized Electrochemical Deposition of Copper Microstructures,” Journal of the Electrochemical Society, Vol. 147, No. 2, pp. 586-591, 2000.

[https://doi.org/10.1149/1.1393237]

-

Braun, T. M. and Schwartz, D. T., “Localized Electrodeposition and Patterning Using Bipolar Electrochemistry,” Journal of the Electrochemical Society, Vol. 162, No. 4, pp. D180-D185, 2015.

[https://doi.org/10.1149/2.1031504jes]

- Dover, S. J., Rennie, A. E. W., and Bennett, G. R., “Rapid Prototyping Using Electrodeposition of Copper,” Proc. of the International Solid Freeform Fabric Symposium, pp. 191-198, 1996.

-

Endo, K. and Natsu, W., “Proposal and Verification of Electrolyte Suction Tool with Function of Gap-Width Detection,” International Journal of Electrical Machining, Vol. 19, pp. 34-39, 2014.

[https://doi.org/10.2526/ijem.19.34]

-

Kim, H., Kim, J. G., Park, J. W., and Chu, C. N., “Selective Copper Metallization of Nonconductive Materials Using Jet-Circulating Electrodeposition,” Journal of the Precision Engineering, Vol. 51, pp. 153-159, 2018.

[https://doi.org/10.1016/j.precisioneng.2017.08.005]

-

Rajput, M. S., Pandey, P. M., and Jha, S., “Modelling of High Speed Selective Jet Electrodeposition Process,” Journal of Manufacturing Processes, Vol. 17, pp. 98-107, 2015.

[https://doi.org/10.1016/j.jmapro.2014.07.012]

-

Nelson, J. B. and Schwartz, D. T., “Electrochemical Factors Controlling the Patterning of Metals on Sam-Coated Substrates,” Journal of the Langmuir, Vol. 23, No. 19, pp. 9661-9666, 2007.

[https://doi.org/10.1021/la701014u]

-

Braun, T. M. and Schwartz, D. T., “Localized Electrodeposition and Patterning Using Bipolar Electrochemistry,” Journal of the Electrochemical Society, Vol. 162, No. 4, pp. D180-D185, 2015.

[https://doi.org/10.1149/2.1031504jes]

Professor in the Department of Mechanical Engineering, Dongyang Mirae University. His research interest is non-traditional machining.

E-mail: haan86@dongyang.ac.kr

Professor in the School of Mechanical and Aerospace Engineering, Seoul University. His research interest is non-traditional machining.

E-mail: cnchu@snu.ac.kr

*He passed away on the April 2019.