기가헤르츠 대역의 체적 종파를 이용한 세라믹 박막의 탄성 계수 측정

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Picosecond ultrasonic evaluation on the Young’s modulus of a ceramic thin-film was performed in the present study. A 100 nm thick silicon nitride thin-film was deposited on a silicon wafer using the plasma enhanced chemical vapor deposition technique and gigahertz-frequency longitudinal bulk waves were excited in the film using a femtosecond laser setup. A thermoelastic equation was numerically solved using the finite difference method and compared to the experimental data to estimate the elastic property of the film. Results show that the present measurement technique can effectively evaluate the film’s Young’s modulus and it is recognized that the modulus is 60-70% lower than that of its bulk status. This study is expected to provide a way to characterize nanoscale ceramics with very high spatial and temporal resolutions for the design and analysis of microelectromechanical systems and thin-film based devices.

Keywords:

Young’s modulus, Ceramic material, Thin-film, Longitudinal bulk wave, Picosecond ultrasonics키워드:

탄성 계수, 세라믹 재료, 박막, 체적 종파, 피코초 초음파 기법1. 서론

마이크로/나노 공학 기술의 발달로 인하여 MEMS (Micro-Electromechanical Systems) 및 나노 소자의 구조는 수직적층화 되고 있으며, 그 종횡비가 증가함에 따라 예전에는 대두되지 않았던 구조적 불량이 증가하고 있다.1 특히, 칩의 에너지 밀도는 기하급수적으로 증가하고 있으며, 열 밀도 증가와 소자의 작동 온도 상승에 따른 응력 집중에 기인하여 구조 변형, 균열 전파 및 피로 파괴 등의 현상이 더욱 빈번하게 관찰된다. 따라서, 개발 기간 지연과 비용 상승을 피하고 소자의 성능과 신뢰성 향상을 위하여 구조적 관점의 해석 설계가 필요한데, 이는 재료의 정확한 물성을 요구한다. 하지만, 나노 재료의 물성은 단위 부피당 표면적이 높기 때문에 거시재료의 특성과는 매우 다르며, 같은 재료라 하더라도 어떠한 증착 기법을 사용하였는지, 그리고 공정 시 압력, 온도, 가스 유량 등의 조건을 어떻게 유지하였는지에 따라 그 물성이 달라지기 때문에 해당 특성 길이에서 평가할 수 있는 측정 기법이 필요하다.

나노 스케일 박막 재료의 탄성 계수를 측정하는 방법으로는 나노 인장 시험,2 벌지(Bulge) 시험,3 MEMS 공진 시험4 등이 있는데, 그 중 가장 대표적인 것으로는 나노 압입시험5을 꼽을 수 있다. 이는 피라미드, 원뿔 혹은 구 모양의 압입자를 이용하여 시험편의 표면에 남겨진 압흔의 면적과 하중-변위 곡선으로부터 재료의 탄성 계수, 잔류응력, 파괴인성 등을 계산한다. 측정장치가 상용화 되어 사용이 편리하며, 특별한 시험편 전처리 과정이 필요하지 않으므로 다양한 박막 재료에 대하여 평가가 가능하다는 장점을 갖는다. 하지만, 해석 모델에 따라 실험결과가 달라지고, 100 nm 이하의 두께를 갖는 아주 얇은 박막을 측정할 경우 모재효과가 나타나거나 신호 대 잡음비가 급격히 감소하여 결과의 정확도가 떨어지는 단점이 있다. 특히 ‘10% 법칙(10 Percent Rule)’으로 명명된 측정 지침이 있는데,6 이는 압입 깊이가 시험편 총 두께의 10%를 넘지 않아야 함을 뜻한다. 예를 들어, 100 nm의 박막을 측정하고자 할 때에 압입 깊이는 10 nm를 초과해서는 안 된다. 따라서 강도나 경도가 높지 않거나, 크기효과의 영향성이 큰 소재는 평가가 힘들다. 또한, 접촉역학 및 파괴적 방법에 기반한 시험법이기 때문에 현장평가(in Situ Testing)가 불가능하여 검사 속도가 느리고 생산성을 저하시킨다. 따라서, 보다 얇은 박막을 높은 정확도로 평가할 수 있는 검사법이 필요하다.

이러한 점에서 피코초 초음파 기법은 나노 재료의 물성을 평가하는 데에 있어서 기존 측정 기법의 한계를 뛰어넘을 수 있는 대안으로 제시된다.7 펨토초 단위의 아주 짧은 펄스 폭을 갖는 레이저 광을 시료의 표면에 입사시키면 열탄성 반응으로 인하여 박막 내에서 초음파가 여기되는데, 그 전파 거동을 살펴봄으로써 재료의 탄성적 특성을 살펴볼 수 있다. 특히, 서브 피코초 수준의 높은 분해능으로 수 나노 미터에 불과한 박막 재료의 특성을 관찰할 수 있는 장점을 갖는다. 따라서 본 연구에서는 피코초 초음파 기법을 사용하여 기가헤르츠 대역에 이르는 체적 종파를 여기 및 검출해 나노 스케일 세라믹 재료의 탄성 계수를 평가하였다. 연구 대상으로 선정한 질화규소(Si3N4)는 높은 강도와 열충격 저항성, 내산화성 등의 특징을 갖는 세라믹 재료로, MEMS 및 나노 소자에서는 절연층, 확산 방지층, 게이트 유전막 등으로 활용되는 중요한 소재이다.8 저압 화학 기상 증착법(Low Pressure Chemical Vapor Deposition), 플라즈마 화학 기상 증착법(Plasma Enhanced Chemical Vapor Deposition, PECVD) 등 박막의 성장 방법이 다양한데, 그에 따라 물성이 달라지며 크기효과가 나타나는 것으로 알려져 있다.9 따라서, 펨토초 레이저 기반의 광학적 실험 장치를 이용하여 박막 내에서 전파하는 체적 종파의 거동을 측정하였으며, 열탄성 방정식을 수치해석으로 구하여 비교함으로써 탄성 계수를 구하였다.

2. 실험

2.1 시험편 준비

RF (Radio Frequency) PECVD를 사용하여 4인치 실리콘 웨이퍼 표면에 100 nm 두께의 Si3N4 박막을 성장시켰다. 공정 시 챔버의 압력은 1500 mTorr로 유지되었으며, 60W의 RF 파워를 인가하였다. 주입된 SiH4와 NH3 가스의 유량은 각각 220 sccm과 50 sccm이었으며, 5.9 Å/s의 증착률을 얻었다. 공정 후 엘립소미터(Ellipsometer)를 사용하여 박막의 두께를 측정하였으며, 웨이퍼 표면의 중심을 기준으로 좌/우 및 상/하 위치에서 총 5회 측정하였다. Table 1은 측정 결과를 보여주며, 그 평균값이 97.9 nm임을 확인할 수 있다.

피코초 초음파 측정을 위해 Si3N4 박막 증착이 끝난 후 전자빔 증착기를 사용하여 100 nm 두께의 알루미늄 박막을 시험편 표면에 코팅하였다. 이는 시험편의 표면에 입사하는 펄스 레이저 광을 흡수하여 박막 깊이 방향으로 열탄성파를 생성 및 전파시키는 역할을 하며, 온도변화에 따른 표면반사도의 변화를 측정하는 프로브(Probe) 빔을 반사시켜 광검출기로 입력하도록 한다.

2.2 탄성 계수 측정

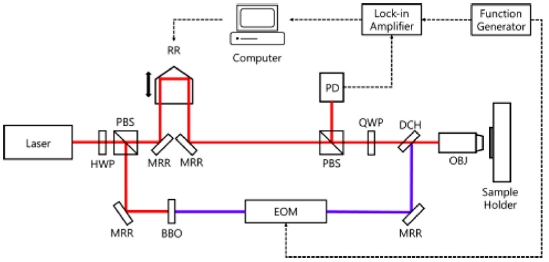

피코초 초음파 기법을 이용하여 Si3N4 박막의 탄성 계수를 측정하였다. Fig. 1은 실험장치의 개략도를 보여준다. 5W 출력의 연속파장 레이저 광이 Ti : Sapphire 발진기를 거쳐 펄스폭 120 fs, 펄스 에너지 8 nJ, 반복률 80 MHz, 780 nm 파장의 펄스 레이저 광으로 변환된다. 이는 반파장판(Half-Wave Plate)과 편광 빔 스플리터(Beamsplitter)를 거쳐 10 : 1의 강도비를 갖는 펌프(Pump) 빔과 프로브 빔으로 나뉜다. 레이저에 의한 삭마(Ablation)는 발생하지 않음을 확인하였다. 펌프 빔은 시험편의 표면을 주기적으로 가열하는 역할을 하며, 베타 붕산바륨 크리스탈을 통과해 390 nm의 파장으로 변환된다. 이처럼 펌프 빔과 프로브 빔의 파장을 달리 함으로써 신호대 잡음비를 증가시킬 수 있다. 함수 발생기를 사용하여 전기광학 변조기를 1 MHz의 주파수로 작동시켰으며, 이는 락-인 증폭기(Lock-In Amplifier)에 기준 신호로 입력된다. 한편, 프로브 빔은 LabVIEW에 의해 제어되는 선형 스테이지에 장착된 거울에 의해 반사되며, 스테이지의 위치를 조정함으로써 광경로차에 의한 펌프 펄스 대비 시간차를 만든다. 본 연구에서는 0.5 ps/pt의 분해능으로 측정을 수행하였다. 광검출기에 입력된 표면 반사도 변화 신호는 락-인 증폭기에서 수집되었다.

2.3 수치해석

열탄성 방정식을 수치해석으로 구하여 측정 결과와 곡선맞춤함으로써 박막의 탄성 계수를 구하였다. 지배방정식은 식(1)과 식(2)와 같이 표현된다.10

| (1) |

| (2) |

여기서 ρ는 밀도를, Cp는 비열을, T는 온도를, t는 시간을, κ는 열전도율을 z는 거리를, u는 변위를, c는 유효탄성 계수를, α는 열팽창계수를 뜻하며, W는 레이저 열원에 관한 함수이다.

| (3) |

여기서 I0는 레이저 빔의 강도를, R은 반사도를, β는 흡광계수를, 그리고 τ는 펄스폭을 뜻한다.

식(1)과 식(2)의 해를 구하기 위해서 경계조건이 필요하다. 열경계저항에 G에 의해 알루미늄/Si3N4 계면과 Si3N4/실리콘 계면에서 불연속적인 온도 변화가 발생한다.11

| (4) |

또한, 표면에서 공기중으로의 열전달은 무시할 수 있다.

| (5) |

아울러, 각 층의 경계면에서 변위와 표면력(Traction) 조건은 연속성을 만족한다.

| (6) |

| (7) |

이때, 상첨자 +와 –는 각 층의 경계면을 중심으로 상부와 하부를 뜻한다. 또한, 박막 표면에서는 자유 표면력 경계조건을 만족한다.

| (8) |

| (9) |

| (10) |

이로부터 박막의 온도와 변위를 구할 수 있으며, 열반사(Thermoreflectance) 효과와 압광(Piezo-Optic) 효과에 의한 총표면 반사도 변화는 다음과 같이 계산된다.

| (11) |

유한차분법을 이용하여 식(1)과 식(2)를 이산화 하였으며, Crank-Nicolson 기법을 사용하여 수치해석 해를 구하였다. 계산에 사용된 물성값을 Table 2에 기재하였다.

3. 결과 및 토의

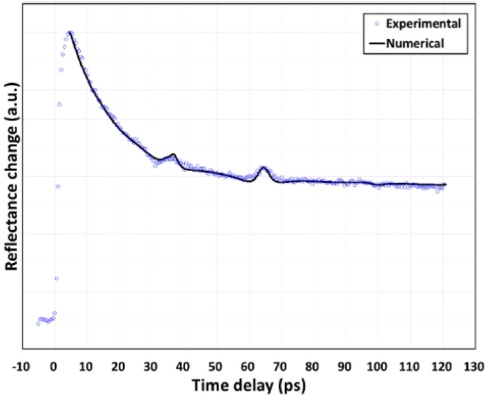

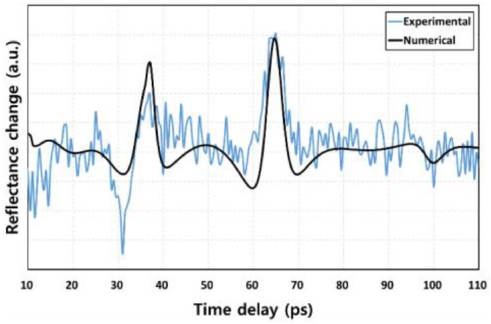

Fig. 2는 피코초 초음파 측정 결과를 보여준다. t = 0 시점에서 펌프 빔의 입사로 박막 내의 온도가 급격하게 상승하며, 이후 박막 깊이 방향으로 열전도에 의해 반사도 감소가 일어난다. 아울러, 약 30-40 ps와 60-70 ps 사이에서 알루미늄/Si3N4 계면과 Si3N4/실리콘 계면에서 반향되어 돌아오는 탄성파에 의한 피크가 국소적으로 관찰된다. 이를 수치해석 해와 곡선 맞춤하여 EAl= 60GPa과 ESi3N4=105GPa의 결과를 얻었다. 단, 레이저 광 에너지가 흡수된 후로부터 수 ps 사이에서 일어나는 열전달 현상은 이온도 모델(Two-Temperature Model)을 사용하여 전자-포논(Phonon) 간 상호작용을 고려해야 예측이 가능하다. 하지만, 격자 내부에서 에너지가 재배치된 후 후에는 전통적인 푸리에(Fourier) 열전도 방정식을 따르며, 본 연구는 후자의 시간대에서 발생하는 현상을 관찰하므로, 초기 수 ps 동안의 측정결과는 곡선맞춤에서 제외하였다. Fig. 3은 식(11)의 총 반사도 변화([ΔR/R]total)에서 열반사도 기여분([ΔR/R]temperature)을 제외한 신호를 보여준다. 피크의 반치전폭은 5 ps이며, 이는 높은 주파수의 체적 종파를 발생시켜 나노 미터 두께의 박막을 효과적으로 측정할 수 있음을 보여준다.

A plot of the picosecond ultrasonics measurement on the Al/Si3N4 film and the curve-fit result of the numerical solution

A plot of the longitudinal bulk wave arrival on the Al surface. The thermoreflectance signal was removed from Fig. 2

벌크 상태에서 Si3N4의 탄성 계수는 320 GPa 내외인 것으로 알려져 있으며,9 본 연구에서 얻은 결과는 이의 1/3 수준인 것이 확인된다. 박막 상태의 경우, 공정 방법과 수소 함량에 따라 160 GPa에서 256 GPa 범위의 다양한 값이 보고되었으나,12,13 Huang14에 따르면 PECVD로 성장시킨 350-700 nm 두께의 Si3N4 박막을 나노 압입시험법으로 평가하여 100-150 GPa 범위의 결과를 얻었다. Gan 등8 또한 PECVD로 증착한 223.4-358.5 nm 두께의 박막에 대하여 나노 압입시험을 통하여 108.5-153 GPa의 값을 얻었으며, 증착 시 주입한 SiH4 유량이 증가할수록 탄성계수는 줄어드는 경향을 발견하였는데, 그 이유를 조성비 변화에 따른 Si-N 결합 차이에 의한 것으로 설명하였다. 본 연구 결과는 이와 유사한 수준으로, 피코초 초음파 기법을 사용하여 세라믹 박막 소재의 탄성적 특성을 효과적으로 평가할 수 있음을 보여준다. 다만, 측정 결과의 신뢰도를 직접 검증하기 위해서는 마이크로 공진시험, 표면파 분석법 등을 이용한 후속연구가 필요하다.

4. 결론

본 연구에서는 피코초 초음파 기법을 사용하여 세라믹 박막의 탄성 계수를 평가하였다. 플라즈마 화학 기상 증착기를 사용하여 100 nm 두께의 Si3N4 박막을 실리콘 웨이퍼 표면에 성장시켰으며, 펨토초 레이저 측정장치를 사용하여 체적 종파를 여기/검출하였다. 열탄성 방정식의 해를 수치해석으로 구하여 실험결과와 곡선맞춤 함으로써 ESi3N4 = 105 GPa의 값을 얻었다. 이는 거시재료의 물성에 비하여 1/3 수준임을 확인하였으며, 그 타당성을 입증하기 위하여 타 시험법으로 평가한 선행 연구 결과와 비교했을 때에 유사한 수준임을 확인하였다. 본 연구는 MEMS 센서와 나노 소자의 설계를 위해 높은 시공간적 해상도로 나노 스케일 세라믹 재료의 특성을 평가할 수 있는 방법을 제시한다.

NOMENCLATURE

| Cp : | Specific heat |

| E : | Young’s modulus |

| G : | Thermal boundary resistance |

| I0 : | Laser intensity |

| R : | Reflectance |

| T : | Temperature |

| c : | Effective elastic modulus |

| t : | Time |

| u : | Displacement |

| z : | Distance |

| α : | Thermal expansion coefficient |

| β : | Absorption depth |

| κ : | Thermal conductivity |

| ρ : | Density |

| τ : | Pulse width |

Acknowledgments

본 연구는 2017년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2015R1A1A01053635). 울산과학기술원 연구지원본부의 공용연구장비를 사용하여 시험편을 제작하였음. Northwestern University의 Center for Smart Structures and Material에서 피코초 초음파 측정을 하였음.

REFERENCES

-

Chang, K. B., Kim, Y. Y., Sue, J., Lee, H., Chung, W. Y., et al., “The Novel Stress Simulation Method for Contemporary DRAM Capacitor Arrays,” Proc. of International Conference on Simulation of Semiconductor Processes and Devices, pp. 424-427, 2013.

[https://doi.org/10.1109/SISPAD.2013.6650665]

-

Lim, T. W. and Yang, D.-Y., “Fabrication of Nano-Size Specimen for Tensile Test Employing Nano-Indentation Device,” Journal of the Korean Society for Precision Engineering, Vol. 32, No. 10, pp. 911-916, 2015.

[https://doi.org/10.7736/KSPE.2015.32.10.911]

-

Paviot, V. M., Vlassak, J. J., and Nix, W. D., “Measuring the Mechanical Properties of Thin Metal Films by Means of Bulge Testing of Micromachined Windows,” Materials Research Society Online Proceedings Library Archive, Vol. 356, p. 579, 1994.

[https://doi.org/10.1557/PROC-356-579]

- Kim, Y. Y., Lee, S., Park, J., and Cho, Y., “Ultrasonic Characterization of a Resonating High-Speed Microcantilever,” Journal of the Korean Society of Mechanical Engineers, Vol. 41, No. 6, pp. 483-489, 2017.

-

Saha, R. and Nix, W. D., “Effects of the Substrate on the Determination of Thin Film Mechanical Properties by Nanoindentation,” Journal of the Acta Materials, Vol. 50, No. 1, pp. 23-38, 2002.

[https://doi.org/10.1016/S1359-6454(01)00328-7]

-

Wang, L. D., Li, M., Zhang, T. H., and Liang, N. G., “Hardness Measurement and Evaluation of Thin Film on Material Surface,” Chinese Journal of Aeronautics, Vol. 16, No. 1, pp. 52-58, 2003.

[https://doi.org/10.1016/S1000-9361(11)60171-4]

-

Grahn, H. T., Maris, H. J., and Tauc, J., “Picosecond Ultrasonics,” IEEE Journal of Quantum Electronics, Vol. 25, No. 12, pp. 2562-2569, 1989.

[https://doi.org/10.1109/3.40643]

-

Gan, Z., Wang, C., and Chen, Z., “Material Structure and Mechanical Properties of Silicon Nitride and Silicon Oxynitride Thin Films Deposited by Plasma Enhanced Chemical Vapor Deposition,” Journal of the Surfaces, Vol. 1, No. 1, pp. 59-72, 2018.

[https://doi.org/10.3390/surfaces1010006]

-

Kaloyeros, A. E., Jové, F. A., Goff, J., and Arkles, B., “Silicon Nitride and Silicon Nitride-Rich Thin Film Technologies: Trends in Deposition Techniques and Related Applications,” Journal of the Electrochemical Society, Vol. 6, No. 10, pp. 691-714, 2017.

[https://doi.org/10.1149/2.0011710jss]

-

Richardson, C., Ehrlich, M., and Wagner, J., “Interferometric Detection of Ultrafast Thermoelastic Transients in Thin Films: Theory with Supporting Experiment,” Journal of the Optical Society of America B, Vol. 16, No. 6, pp. 1007-1015, 1999.

[https://doi.org/10.1364/JOSAB.16.001007]

-

Stevens, R. J., Smith, A. N., and Norris, P. M., Measurement of Thermal Boundary Conductance of a Series of Metal-Dielectric Interfaces by the Transient Thermoreflectance Technique,” Journal of Heat Transfer, Vol. 127, No. 3, pp. 315-322, 2005.

[https://doi.org/10.1115/1.1857944]

- Kramer, T. and Paul, O., “Mechanical Properties of Compressively Prestressed Thin Films Extracted from Pressure Dependent Ripple Profiles of Long Membranes,” Proc. of the 16th Annual International Conference on Micro Electro Mechanical Systems, pp. 678-681, 2003.

-

Carlotti, G., Colpani, P., Piccolo, D., Santucci, S., Senez, V., et al., “Measurement of the Elastic and Viscoelastic Properties of Dielectric Films Used in Microelectronics,” Journal of the Thin Solid Films, Vol. 414, No. 1, pp. 99-104, 2002.

[https://doi.org/10.1016/S0040-6090(02)00430-3]

- Huang, H., Winchester, K., Antoszewski, J., Nguyun, T., Martyniuk, M., et al., “Evaluation of Elastic Modulus and Stress Gradient of PECVD Silicon Nitride Thin Films,” Proc. of the Structural Integrity and Fracture International Conference, pp. 149-154, 2004.

Assistant professor in the School of Mechanical Engineering, Chungnam National University. His research interest is laser-based characterization of thin-films.

E-mail: y.kim@cnu.ac.kr