알루미늄 5083 주조재를 이용한 실린더형 블레이드 루트 열간 자유 단조 공법에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The blade cylinder root is a key component connecting the blade and pitch bearing of a wind turbine and is 20% of the blade’s manufacturing cost. Blade cylinder roots are manufactured using the open die forging method with steel alloy. However the blade cylinder root for 750 KW class wind turbine is manufactured using AA5083 cast material to reduce weight. The purpose of this study is to develop a hot open die forging method, through experiment and FEA, using AA5083 material manufactured by continuous casting. The forging process was designed using the mandrel forging method. Hot compression tests were conducted to obtain flow stress of cast microstructure at different temperatures and strain rates. Control parameters of each forging process were analyzed/compared to predict adaptability of the mandrel forging process. High productivity, good internal quality, shapes, and dimension were verified by prototypes manufactured by the proposed forging process.

Keywords:

Open die forging, FE-Analysis, Flow stress, Mandrel forging, Blade cylinder root, Wind turbine키워드:

자유 단조, 유한요소해석, 유동응력, 멘드렐 단조, 블레이드 실린더 루트, 풍력 발전기1. 서론

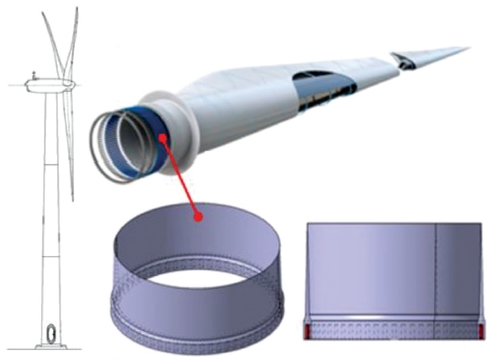

최근 풍력발전기는 용량의 대형화, 부품의 경량화, 고성능화 추세이며, 부품의 국산화율은 약 70% 정도 수준에 이르고 있다. 전세계적으로 주력기종은 2-3 MW급 모델이며, 개발은 최대 10 MW급까지 개발 진행 중에 있다. 실린더형 블레이드 루트(Blade Cylinder Root)는 블레이드(Blade)와 피치 베어링(Pitch Bearing, Blade Bearing)을 연결하는 체결용 부품이며, 블레이드 제조비용의 20%에 해당하는 핵심부품이다. 풍력발전용 단강품(Forged Part)은 발전기에 50% 이상 차지하며, 대부분 철강(Steel) 부품이다. 블레이드 루트도 기존에는 철강소재를 사용하였으나, 번개로 인한 화재 발생으로 문제가 제기되어 설계 및 소재를 변경하였다.

대형 단강품의 성형방법은 크게 업셋팅(Upsetting), 코깅(Cogging) 및 멘드렐 단조(Mandrel Forging)를 통해 대부분 제조된다. 업셋팅은 후속 공정의 단조비(Forging Ratio) 확보를 위해 실시하며, 코깅은 직경을 줄이고 길이를 늘리는 작업, 멘드렐 단조는 소재 중심부의 구멍을 뚫어 상부 금형을 이용하여 직경을 늘리는 작업이다.

대형 단강품에 있어 최종 제품에 가까운 단조 형상을 얻기 위한 연구는 실험과 해석적인 방법을 통하여 검증하는 방법으로 수행 되어왔다.1-11 대형 단강품의 품질에 지대한 영향을 미치는 내부결함은 원소재 내에 잔존하는 공극 및 비금속 게재물성 결함, 대형 제품의 질량 효과에 인한 기계적 특성 미달, 공정 설계로 인한 접힘 및 치수 문제 등이 주를 이루고 있다. 이러한 대형 단강품의 내부품질을 해결하기 위한 연구로는 대형 강괴의 공극 압착에 대한 해석 및 실험,12-17 자유 단조 시 하중, 금속 유동, 응력분포, 변형률 분포 등을 해석적인 접근법을 통하여 예측한 결과들이 대표적이다. 대형 단강품은 대부분이 철계 부품들이 주를 이루고 있으며, 최근에는 부품 경량화 및 기능 향상을 위해 비철금속으로 설계에 반영되고 있다. 하지만 비철금속의 경우 철강재료에 비하여 성형 경험 및 유동응력에 대한 축적된 기술이 상대적으로 낮아 성형 중 크랙 및 겹침 불량이 발생되는 예가 많다.

본 연구에서는 750 KW 풍력발전용 실린더형 블레이드 루트(Fig. 1)의 알루미늄 열간 자유 단조 공법 개발을 목표로 하였다. 열간 변형 거동(Hot Deformation Behavior)을 정량적으로 예측하기 위해 고온 압축실험을 통해 유동응력을 계산하였다. 유한요소해석을 통해 공정별 단조 압하 경로(Pass Schedule)을 최적화하고, 동일한 조건을 시제품에 적용하여 해석의 신뢰성을 검증함으로써 대형 비철 단강품의 자유 단조 해석적 설계 안전성을 평가하였다.

2. 원소재 물성시험

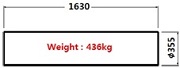

본 실험에 사용된 소재는 연속주조로 제조된 Ø355 환봉(Round Bar) 소재를 사용하였다. 소재는 Al-Mg계인 알루미늄 5083 합금강으로 비열처리 알루미늄강 중에서 최고 강도를 가지며, 특히 내식성(Corrosion Resistance), 용접성(Weldability) 및 성형성(Formability)이 좋다. 그러나 타 알루미늄 소재 대비 결정립 관찰이 어렵고, ASTM B272 기준 주조소재(Cast Material)의 기계적 특성을 보면 최대인장강도 Min. 289 MPa, 항복강도 Min. 151 MPa, 연신율 Min. 14%의 특성을 가지며, 용융온도는 570oC이다. 열간 단조 후 단련된 소재(Wrought Material)의 경우 최대인장강도는 Min. 317 MPa, 항복강도 Min. 228 MPa로 항복강도는 소성가공 후 약 2배 이상 증가된다.

따라서 가열온도 및 단조 공법에 따라 결정 입도(Grain Size)의 미세화를 통해 기계적 물성을 획득할 수 있음으로 공정 설계가 아주 중요하다. Table 1은 연속주조 시 측정된 소재의 화학성분을 나타내고 있다.

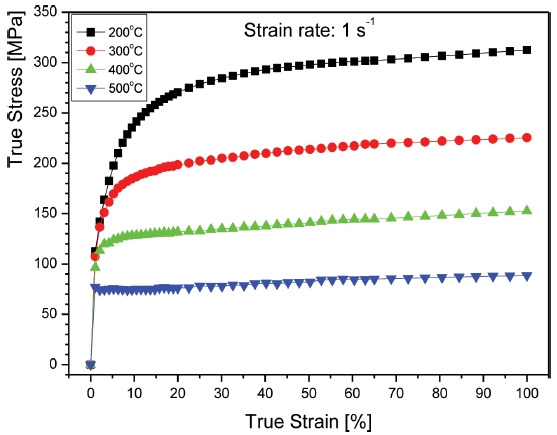

소재가 가지고 있는 고온물성은 금속성분에 따라 다르며, 고온 유동응력을 획득하기 위해 고온압축실험을 수행하였다. 성형 공정에 있어 소재의 유동특성은 성형 공정을 결정하는 매우 중요한 요소로써, 소재의 성형특성에 많은 영향을 미친다. 따라서 유동응력은 온도(Temperature), 변형율(Strain), 변형율 속도(Strain Rate) 의 함수이며, 소재를 소성 변형시키기 위한 응력으로써 변형율에 따라 항복응력으로부터 파괴응력 사이의 진응력(True Stress)으로 정의된다.

| (1) |

소성가공 조건에 적합한 유동응력을 측정하는 문제는 단축 인장 시험에서 응력-변형율 곡선을 얻고 있으나, 실제의 소성가공에서 필요한 빠른 변형율 속도 하에서 높은 변형율까지의 응력 측정은 압축 시험이 더 유리하다. 고온에서 유동응력은 식(2)를 따른다.

| (2) |

여기서 C는 강도계수, mf은 변형율속도 민감지수이다. 즉, 유동응력이 고온에서는 변형율속도에 의존성이 크다는 것을 알 수 있다.

고온 압축시험을 위해 시편 채취는 소재의 중심부에 위치한 등축정대(Equiaxed Dendrite)부위에서 채취하였고, 시편은 Ø10 × 15 L의 크기로 가공되었다. 실험 조건은 온도(200, 300, 400, 500oC), 변형률 속도(10-3, 10-2, 10-1/sec), 압하율 75%로 시험을 수행하였다. 시험조건 중 변형율 속도 10-1/sec에 대한 실험결과를 대표적으로 Fig. 2에 나타냈다.

3. 공정 설계 및 유한요소해석

3.1 실린더형 블레이드 루트 단조 공정 설계

실린더형 블레이드 루트의 자유 단조 공정은 초기 원소재 가열온도, 공정별 예비성형체 형상 및 금형설계, 단조 압하 경로, 최종 마무리 단조 온도 등을 고려하여 설계 하였다. 특히 알루미늄 5083 합금강은 비열처리 소재로 최종 마무리 단조 온도에 따라 강도, 조직 및 결정입도가 결정되며, 풍력시스템사에서 요구하는 기계적 물성은 인장강도 Min. 310 MPa, 항복강도 Min. 200 MPa, 결정립도 ASTM G No. 6 이상이다. 알루미늄 합금 규격에 따르면 알루미늄 5083 소재의 열간 단조 온도 범위는 405-460oC로 규정하고 있다.18

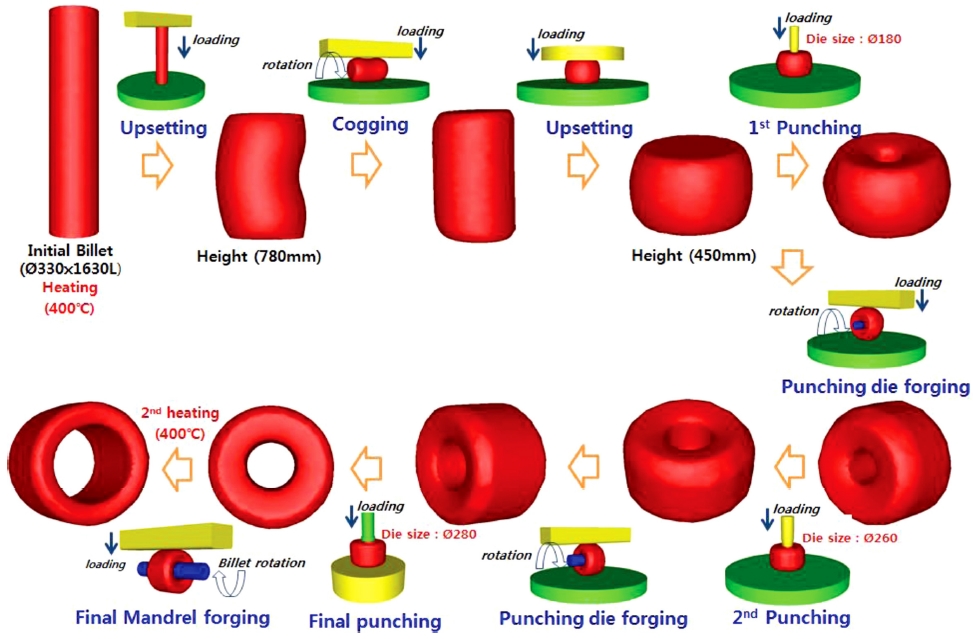

ASM 기준과 원소재 고온인장시험 결과를 근거로 초기 가열온도 및 재가열 온도를 400oC로 공정설계 시 반영하였다. 설계된 공정은 자유 단조 업계에서 통상적으로 이루어지는 성형공법을 알루미늄 블레이드 루트 부품의 최종형상과 최종물성 획득을 고려하여 설계를 하였다. Table 2의 공정도를 보면, 원소재의 사이즈는 Ø355 × 1630 L로 톱 절단(Band Saw Cutting)하였고, 1차 가열 후 업셋팅, 펀칭(Punching) 순으로 설계하였다. 펀칭 후 표면 온도가 300oC 이하로 감소하므로 400oC로 재가열하여 최종 직경 늘리기 작업인 멘드렐 단조 공법을 적용하여 전체적으로 공정 설계를 하였다.

3.2 유한요소해석

제안된 공정 설계에 대해 각 공정별 단조 압하 경로를 최적화하기 위해 유한요소해석을 수행하였다. 해석에 적용된 알루미늄 5083 소재의 물성은 고온압축시험을 통해 획득한 유동응력을 적용하였다. Table 3은 해석에 적용된 경계조건을 나타내었다. 소재와 금형의 온도는 400, 150oC로 가정하였고, 프레스 속도는 60 mm/sec, 소재와 금형의 마찰계수는 0.8로 해석에 반영하였다.19

해석은 소성가공해석 프로그램인 FORGE-NxT 2.1를 사용하였다. 해석 방법은 빌렛(Billet)은 강점소성체(Rigid-Visco-Plastic Model)로 금형은 강체(Rigid Body)로 가정하여 강점소성유한요소해석을 수행하였다.

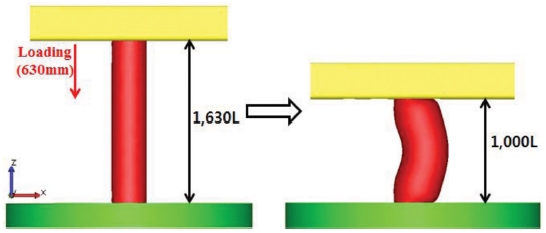

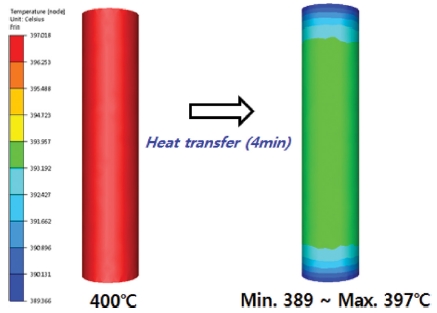

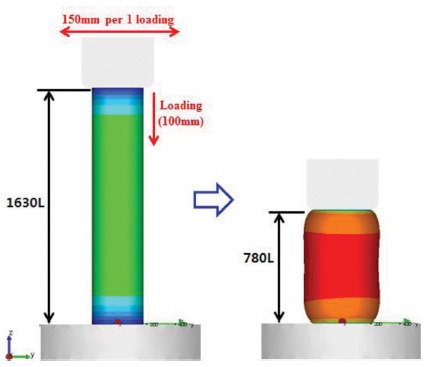

해석은 실제 공정 조건과 최대한 동일하게 수행하기 위해 1차 업셋팅 전 열전달 해석(Heat Transfer Analysis)을 수행하였다. 실제 가열로에서 취출하여 단조 프레스까지 이동시간 및 단조 전 셋팅 시간까지 4분 동안 공기 중에 냉각된다는 가정하에 열전달 해석을 수행하였다. 업셋팅 공정에서 최종 단조비는 3.6 U로 초기 1630 L 길이를 450 L까지 압하 한다. 그러나 직경대비 길이가 4.5배 이상으로 단조 시 좌굴이 발생될 수 있어 2공정으로 나누어 업셋팅 하였다. 1차 업셋팅은 1000 mm까지 평평한 금형(Flat Die)를 이용하여 소재 직경의 150 mm 범위에서 좌우 Y축으로 금형를 이동하면서 Z축으로 압하 하였다. 이러한 방법으로 좌굴을 최소화 하지 않고, 한번에 업셋팅 시 압하 300 mm 지점에서부터 좌굴이 발생 되어, 후 공정으로 다지기 힘들어 진다(Fig. 3).

우선 가열로에서 단조 직전까지 4분 동안 공기 중에 냉각 된다는 가정하에 열 전달 해석을 수행하였다. Fig. 4는 열전달 후 온도분포를 나타내었다. 냉각 후 온도는 초기 400oC에서 열전달 후 최소 389oC로 감소됨을 알 수 있다. 1차 업셋팅 해석을 수행하였다. 해석 결과는 Fig. 5와 같으며, 초기 길이 1630 mm를 780 mm까지 성형 하였으며, Fig. 5와 같이 Y축으로 150 mm씩 좌우로 이동하면서 Z축으로 100 mm씩 압하하였다. 업셋팅 후 금형과 접촉 부위에서 최소 234oC로 중심부는 소성가공에너지가 열로 변환되면서 428oC까지 증가함을 알 수 있다. 1차 업셋팅 동안 최대 하중은 2100 ton으로 확인되었다.

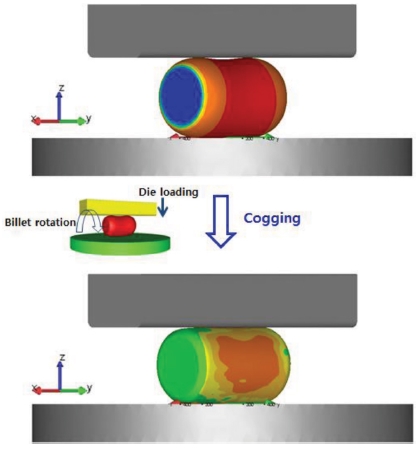

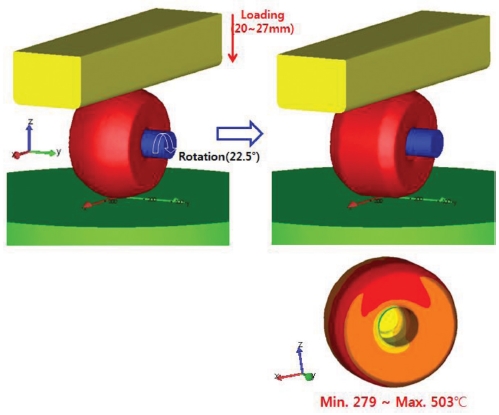

1차 업셋팅 후 중심부에 좌굴이 발생되었으며, 좌굴 부위를 평평하게 다져주기 위해 90o로 소재를 돌려 코깅 공정 해석을 수행하였다. Fig. 6은 해석 결과를 나타내고 있다. 코깅 동안 압하량은 20 mm, 소재 회전 각도는 22.5o로 8회전 하였다. 공정 동안 최대 하중은 2600 ton이 발생되었고, 온도는 최소 267oC, 최대 450oC 분포하였다.

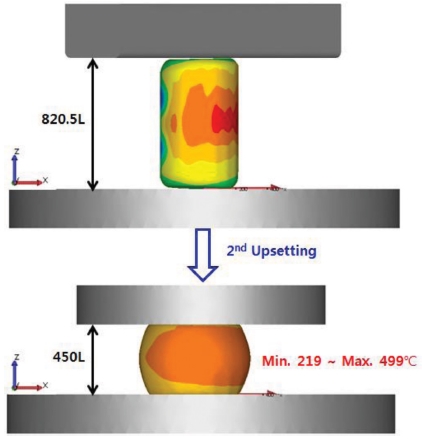

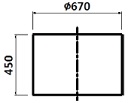

코깅으로 좌굴부위를 다진 상태에서 소재의 높이는 820.5 mm로 780 mm까지 기존의 금형을 이용하였고, 최종적으로 원형 금형으로 교체 후 450 mm까지 업셋팅을 진행하였다(Fig. 7). 최종 업셋팅 후 온도 분포는 금형과 접촉부에서 온도가 하락하여 219oC, 중심부는 최대 499oC이며, 최대 하중은 2905 ton으로 분석되었다. 업셋팅 시 좌굴 발생을 고려하여 2차에 걸쳐 압하를 하였고, 최종적으로 높이 1630 mm를 450 mm까지 업셋팅을 수행하였다.

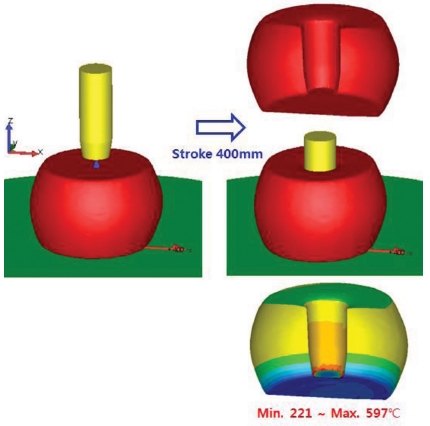

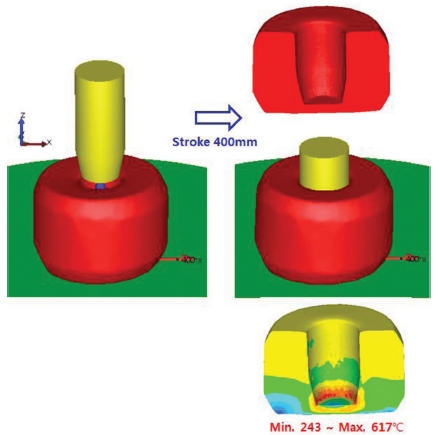

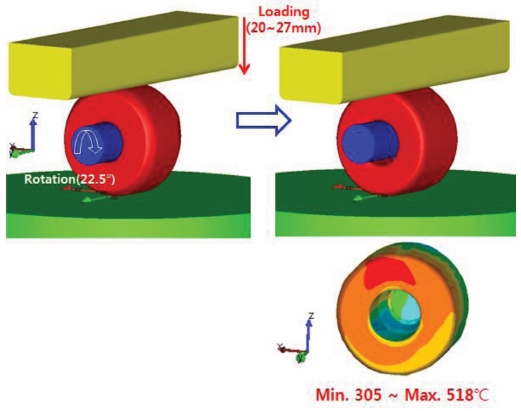

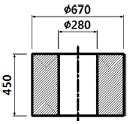

멘드렐 단조를 위해 중심부의 구멍을 뚫기 위해 펀칭 공정 해석을 수행하였다. 통상적으로 자유 단조 업계에서 진행하고 있는 방법으로 1차 펀칭 금형으로 80% 압하 후 최종 펀칭금형 및 하부금형을 교체해서 구멍을 뚫는 방법으로 실시하였다. 이는 초기 원소재 투입 중량을 줄이고, 소재 회수율을 높이기 위한 방법 중 하나이다. 펀칭 공정은 홀을 뚫는 과정에서 과도한 응력집중으로 인한 홀 부위의 외부 균열(Crack)을 방지하기 위해 3공정에 나누어서 점진적으로 홀의 직경을 늘리는 작업으로 설계를 하였다. 펀칭 공정별 사용된 금형의 형상 및 사이즈를 보면, 1, 2차 펀칭금형은 응력집중을 방지를 위해 테이퍼각도형 금형을 적용하였고, 직경은 Ø180, Ø260이다. 3차는 Ø280 평평한 금형을 사용하여 최종적으로 구멍을 뚫었다. 또한, 1, 2차 펀칭 후 소성변형에 의해 중심부 배럴링(Barreling) 발생부를 제거하기 위해 코깅 공정을 수행하였다. Figs. 8부터 12는 펀칭 및 멘드렐 공정 해석결과를 나타내었다. 3공정으로 펀칭 작업을 하지 않을 경우 실제 홀 부위 균열이 발생됨을 확인 하였다. 1, 2차 펀칭 후 멘드렐 단조 시 압하량은 20-27 mm, 1차 펀칭 후 멘드렐 단조 시 1차 20 mm, 2차 27 mm, 2차 펀칭 후 25 mm 압하하였다. 소재의 회전 각도는 동일하게 22.5o로 8회전시켰다.

최종 펀칭 후 단조 온도는 253-455oC로 분포하였고, 성형 동안 겹침결함(Overlap)은 발생되지 않았다. 또한, 형상 및 치수도 설계 대비 거의 유사하였다.

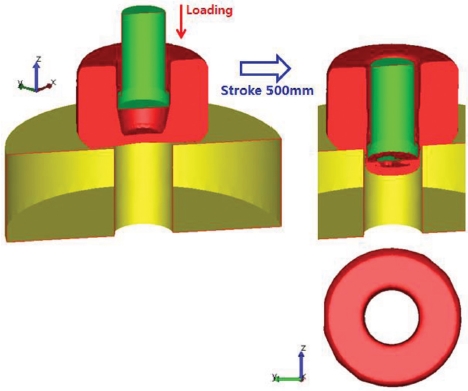

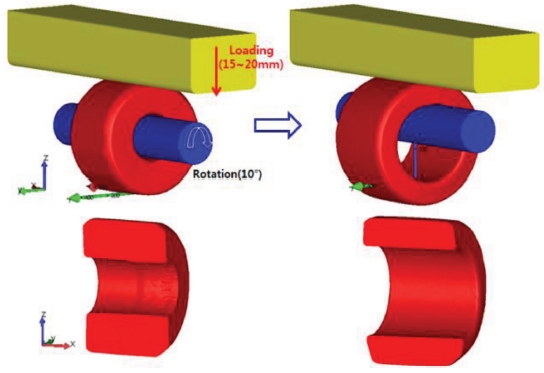

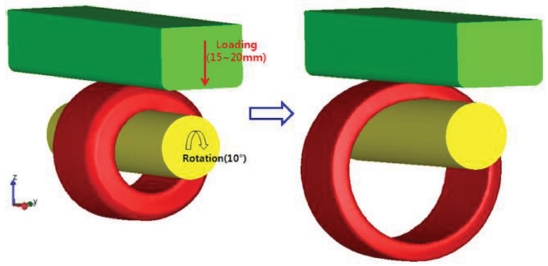

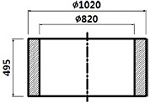

최종 단강품의 성형을 위해 400oC로 재가열하였다. 본 공정에서도 멘드렐 환봉(Mandrel Bar)의 치수를 Ø260, Ø360 로 변경하면서 소재를 360o 회전하면서 직경 늘리기 공정 해석을 수행하였다. 1차 멘드렐 단조 공정은 외경 직경이 Ø800까지 성형하였고, 공정 동안의 압하량은 15-20 mm, 소재의 회전각도는 최대한 원형 형상으로 성형을 위해 10o 간격으로 36회 회전 하였다. 성형 해석 결과를 Fig. 13에 나타내었다. 1차 멘드렐 단조 후 온도는 Min. 370oC-Max. 470oC이며, 최대 하중은 약 3000 ton이 예측되었다. 2차 멘드렐 단조를 위해 Ø360 멘드렐 환봉으로 교체하여 1차와 동일한 압하량 및 회전각도로 외경 Ø1020까지 성형하였다(Fig. 14). 성형 동안 최대 단조 하중은 2789 ton이 발생되었고, 온도는 1차 멘드렐 단조 후의 온도에 비해 표면은 20oC(390oC) 증가, 중심부는 16oC(454oC) 감소되었다. 또한, 멘드렐 환봉의 접촉부 및 성형부에서 겹침 결함 등은 예측되지 않았다.

유한요소해석을 통하여 초기 환봉 소재로부터 업셋팅, 펀칭, 멘드렐 단조까지 실제 제품을 성형함에 있어 하중, 온도, 응력, 형상 및 치수에 문제가 없는 것으로 예측되었고, 공정별 단조 금형, 압하량, 코깅 및 멘드렐 단조 시 회전각도 등의 성형조건으로 단조 압하 경로를 결정하였다.

Fig. 15는 제안된 블레이드 루트의 자유 단조 공정 설계에 대해 해석을 통해 검증된 세부 공정도를 도시하였다.

4. 실린더형 블레이드 루트 시제품 제작

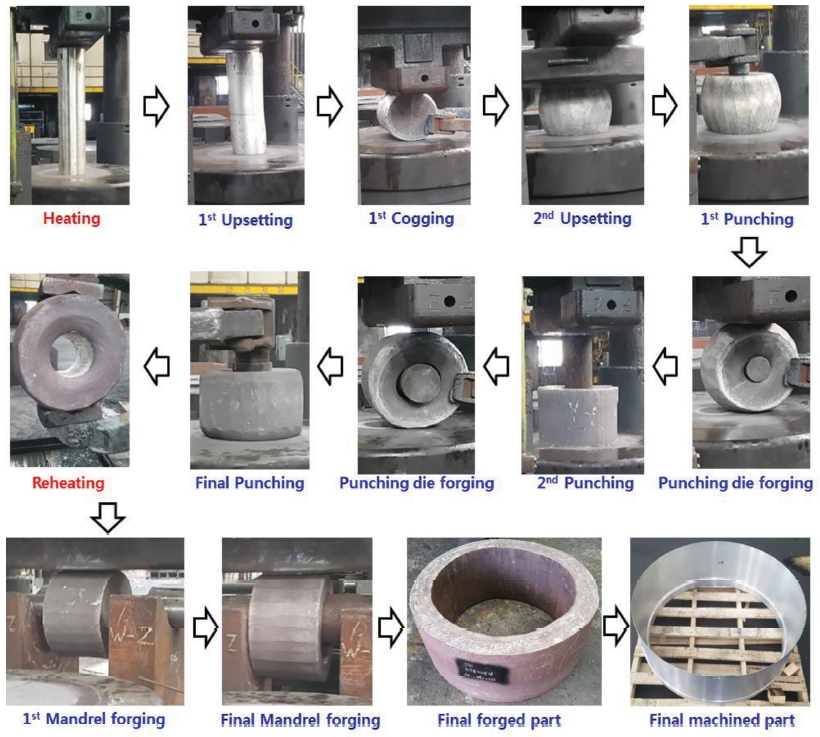

유한요소해석을 통해 제안된 공법에 대한 신뢰성 검증을 위해 시제품을 제작하였다. Fig. 16과 같이 각 공정별 제조는 유한요소해석결과의 기준으로 시제품을 제작하였으며, 공통조건은 해석과 동일하게 소재의 초기 가열온도 및 재가열온도 400oC, 프레스 속도 60 mm/sec이다. 업셋팅 전 접촉식 온도측정기를 이용해서 직경부를 측정한 결과 387oC, 해석결과의 온도와 유사하게 분포함을 확인 하였다. 업셋팅은 1, 2차에 걸쳐 3.6 U 단조비로 초기 길이 1630 mm가 450 mm 높이가 될 때까지 1180 mm 성형하였다. 계산결과와 동일하게 직경대비 높이비가 4.5배 이상으로 1차 업셋팅 850 mm 압하 후 좌굴부를 평평하게 해주는 코깅 공정을 실시하고 원형 금형으로 교체 후 450 mm까지 최종 업셋팅을 진행하였다. 펀칭 공정은 3차에 걸쳐 구멍 부위의 과도한 응력집중에 따른 외부균열을 방지를 위해 단계적으로 구멍 크기(Ø180 → Ø260 → Ø280)를 늘려서 최종적으로 펀칭하였다. 그림과 같이 업셋팅 및 1, 2차 펀칭에 따른 외경 중심부에 배럴링 현상이 발생하여 평평하게 해주는 작업을 진행하였다. 펀칭금형 단조(Punching Die Forging) 시 소재의 회전 각도는 22.5o로 8회전하였고, 압하량은 15 mm로 하였다. 최종 펀칭 후 홀 외경 및 내경 부위에 균열 및 겹침 결함이 없음을 육안으로 확인하였다.

또한, 단조품의 치수를 측정한 결과 약 Ø680(외경), Ø280(내경), 490 mm(높이)였고, 소재의 온도는 300oC 이하로 온도가 감소함에 따라 재가열을 실시하였다.

최종 단강품의 형상을 만들기 위해 직경 늘리기 작업인 멘드렐 단조 공정을 수행하였다. 최종 제품의 형상을 고려하여 2공정으로 나누어 진행하였고, 1차 멘드렐 단조 시 적용된 멘드렐 환봉의 직경은 Ø260이며, 소재의 외경이 Ø800까지 성형하였다. 최종 멘드렐 단조 시 환봉의 직경은 Ø360로 최대한 제품의 원형 형상을 유지하기 위해 소재의 회전 각도는 10o 간격으로 360o 회전하였다. 최종 단강품의 치수를 측정한 결과 멘드렐 단조의 특성상 단강품의 외경 치수가 불균일하게 나타났다. 그러나 단조 여유치가 20 mm 이상 확보되어 최종 가공에 영향은 없었다.

본 블레이드 루트의 제조를 위해 사용된 유압프레스 용량은 3000 ton이며, 각 공정별로 단조 압하 경로는 해석 시 적용한 기준으로 작업을 진행하였다. 또한, 원소재의 특성을 분석한 결과 300oC 이하에서는 연신율이 급격히 떨어져 성형성이 좋지 못하기 때문에 작업 시 공정별로 접촉식 온도측정기를 이용하여 측정하였다. 최종 멘드렐 단조 후 치수를 측정한 결과 해석의 결과와 동일한 경향으로 설계 치수를 만족하고, 겹침결함 및 표면 결함은 발생하지 않음을 확인하였다.

5. 결론

알루미늄 5083 주조재를 이용한 풍력발전용 대형 실린더형 블레이드 루트의 열간 자유 단조 공법 개발을 위한 연구를 통하여 다음의 결론을 얻었다.

알루미늄 5083 주조재의 고온 성형성 및 고온 유동응력 획득을 위해 고온압축시험을 수행하였다. 소재온도가 300도까지 낮아지면 유동응력이 급격히 증가하여 성형중 결함 방지를 위하여 초기 가열온도를 400oC로 선정하였다.

블레이드 루트의 자유 단조 공법에 대한 공정 설계는 초기 가열 후 업셋팅, 펀칭 및 재가열 후 최종 멘드렐 단조 공정으로 설계하였으며, 각 공정별 단조 압하 경로 최적화를 위해 유한요소 해석을 수행하였다. 그 결과 1차 업셋팅 시 직경대비 높이비로 인해 좌굴이 발생되며 업셋팅을 2공정으로 나누어 설계하였다.

펀칭 공정을 한번에 성형할 경우 펀칭 구멍 주위에 다수의 크랙이 발생될 수 있어 펀칭 공정을 3공정으로 나누었으며, 멘드렐 단조를 위한 구멍을 키우기 위한 3공정 펀치 금형을 통하여 결함 없는 빌렛 성형을 위한 공정 설계를 유한요소해석을 통해 수행하였다. 또한 멘드렐 단조 공정은 최종 제품의 형상과 성형하중을 고려하여 2공정으로 분할 설계를 해석적인 접근을 통하여 완료하였다.

시제품 제작을 통하여 온도의 적합성, 업셋팅 좌굴, 피어싱 크랙, 최종 제품의 치수 등이 유한요소 해석과 동일한 결과를 나타내고 있어 비철금속의 자유 단조 공정 설계에 있어 해석적 기법의 타당성을 검증하였다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원의 지역산업창의융합 R&D 사업으로 수행된 결과입니다(No. R005924).

REFERENCES

-

Dudra, S. P. and Im, Y. T., “Investigation of Metal Flow in Open-Die Forging with Different Die and Billet Geometries,” Journal of Materials Processing Technology, Vol. 21, No, 2, pp. 143-154, 1990.

[https://doi.org/10.1016/0924-0136(90)90003-D]

-

Cho, J. R., Bae, W. B., and Kim, Y. H., “Analysis of the Cogging Process for Heavy Ingots by Finite Element Method and Physical Modelling Method,” Journal of Materials Processing Technology, Vols. 80-81, pp. 161-165, 1998.

[https://doi.org/10.1016/S0924-0136(98)00183-6]

-

Kim, P. H., Chun, M. S., Yi, J. J., and Moon, Y. H., “Pass Schedule Algorithms for Hot Open Die Forging,” Journal of Materials Processing Technology, Vols. 130-131, pp. 516-523, 2002.

[https://doi.org/10.1016/S0924-0136(02)00798-7]

-

Choi, S. K., Chun, M. S., Van Tyne, C. J., and Moon, Y. H., “Optimization of Open Die Forging of Round Shapes Using FEM Analysis,” Journal of Materials Processing Technology, Vol. 172, No. 1, pp. 88-95, 2006.

[https://doi.org/10.1016/j.jmatprotec.2005.09.010]

- Kim, D. Y., Kim, Y. D., Kim, D. K., and Kim, J. C., “A Study on the Open Die Forging Preform Shape of Crank Throw for Large Ship Engines,” Proc. of the Korean Society for Technology of Plasticity Spring Conference, pp. 191-194, 2003.

- Choi, S. K., Kim, W. T., Chun, M. S., and Moon, Y. H., “Effect of Process Parameters on Cylindrical Open Die Forging,” Proc. of the Korean Society for Technology of Plasticity Spring Conference, pp. 221-224, 2003.

-

Knap, M., Kugler, G., Palkowski, H., and Turk, R., “Prediction of Material Spreading in Hot Open-Die Forging,” Steel Research International, Vol. 75, No. 6, pp. 405-410, 2004.

[https://doi.org/10.1002/srin.200405787]

-

Tamura, K. and Tajima, J., “Optimization of Open-Die Forging Process Design to Ensure Homogeneous Grain Size Refinement of Cast Structures by Three-Dimensional Rigid-Plastic Finite Element Analysis,” Journal of Mechanical Engineering Science, Vol. 218, No. 9, pp. 931-946, 2004.

[https://doi.org/10.1243/0954406041991305]

-

Tamura, K., Akiyama, M., and Tajima, J., “Optimization of Anvil Design for Ensuring Dimensional Precision of Forged Round Billet without Forging Defects by Three-Dimensional Rigid-Plastic Finite Element Analysis,” Journal of Mechanical Engineering Science, Vol. 219, No. 5, pp. 461-475, 2005.

[https://doi.org/10.1243/095440605X16974]

-

Kwon, Y. C., Kang, J. H., and Kim, S. S., “A Door Frame for Wind Turbine Towers Using Open-Die Forging and Ring-Rolling Method,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 39, No. 7, pp. 721-727, 2015.

[https://doi.org/10.3795/KSME-A.2015.39.7.721]

-

Kwon, Y. C., Kang, J. H., and Kim, S. S., “Study on Manufacturing Process of Hollow Main Shaft by Open Die Forging,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 40, No. 2, pp. 221-227, 2016.

[https://doi.org/10.3795/KSME-A.2016.40.2.221]

-

Lee, Y. S., Kwon, Y. C., Kwon, Y. N., Lee, J. H., Lee, S. W., et al., “Analysis on Void Closure Behavior during Hot Open Die Forging,” Advanced Materials Research, Vols. 26-28, pp. 69-72, 2007.

[https://doi.org/10.4028/www.scientific.net/AMR.26-28.69]

-

Kwon, Y. C., Lee, J. H., Lee, S. W., Jung, Y. S., Kim, N. S., et al., “A Study on Cavity Closure Behavior during Hot Open Die Forging Process,” Journal of the Korean Society for Technology of Plasticity, Vol. 16, No. 4, pp. 293-298, 2007.

[https://doi.org/10.5228/KSPP.2007.16.4.293]

-

Kakimoto, H., Arikawa, T., Takahashi, Y., Tanaka, T., and Imaida, Y., “Development of Forging Process Design to Close Internal Void,” Journal of Materials Processing Technology, Vol. 210, No. 3, pp. 415-422, 2010.

[https://doi.org/10.1016/j.jmatprotec.2009.09.022]

- Lee, K., Kang, K. P., Kwak, E. J., and Na, Y. S., “A Study of Multiple Scale FEM Modeling for Prediction of Inner Void Closing Behavior in Open Die Forging Process,” Proc. of the Korean Society for Technology of Plasticity Spring Conference, pp. 231-234, 2012.

- Jaouen, O., Costes, F., and Lasne, P., “A New 3D Simulation Model for Complete Chaining Casted and Forged Ingot,” Proc. of 1st International Conference on Ingot Casting, Rolling and Forging, 2012.

- Xu, B., Sun, M., and Li, D., “Modeling of The Void Close Behavior in a 100t Ingot During Hot Forging,” Steel Research International, pp. 215-218, 2012.

-

Kuhlman, G. W., “Forging of Aluminum Alloys,” in: ASM Handbook Metalworking: Bulk Forming, Semiatin, S. L., (Ed.), ASM International, pp. 299-312, 2005.

[https://doi.org/10.31399/asm.hb.v14a.a0003996]

-

Ritanjali, S., Lander, G., Joseba, M., and Eneko, S., “Identification of Friction Coefficient in Forging Processes by Means T-Shape Tests in High Temperature,” Key Engineering Materials, Vol, 716, pp. 165-175, 2016.

[https://doi.org/10.4028/www.scientific.net/KEM.716.165]

Ph.D. Yeungnam Division, Korea Conformity Laboratories. His research interest are open die forging process analysis and mechanical properties evaluation.

E-mail: yckwon@kcl.re.kr

Researcher in the Yeungnam Division, Korea Conformity Laboratories. His research interest are heat treatment and mechanical properties evaluation.

E-mail: ysyoon@kcl.re.kr

Professor in the Department of Aeromechanical Engineering, Jungwon University. His research interest are forging process analysis and design optimization by structural analysis.

E-mail: jhkang@jwu.ac.kr