사이버-물리 생산 시스템을 위한 혼용학습기반 예측적 공정계획 메커니즘

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Cyber-Physical Production Systems (CPPS), which pursue the implementation of machine intelligence in manufacturing systems, receive much attention as an advanced technology in Smart Factories. CPPS significantly necessitates the selflearning capability because this capability enables manufacturing objects to foresee performance results during their process planning activities and thus to make data-driven autonomous and collaborative decisions. The present work designs and implements a self-learning factory mechanism, which performs predictive process planning for energy reduction in metal cutting industries based on a hybrid-learning approach. The hybrid-learning approach is designed to accommodate traditional machine-learning and transfer-learning, thereby providing the ability of predictive modeling in both data sufficient and insufficient environments. Those manufacturing objects are agentized under the paradigm of Holonic Manufacturing Systems to determine the best energy-efficient machine tool through their self-decisions and interactions without the intervention of humans’ decisions. For such purpose, this paper includes: the proposition of the hybrid-learning approach, the design of system architecture and operational procedure for the self-learning factory, and the implementation of a prototype system.

Keywords:

Cyber-physical production systems, Self-learning factory, Machine learning, Transfer learning, Holonic manufacturing systems, Process planning키워드:

사이버-물리 생산시스템, 자가학습 공장, 기계학습, 전이학습, 홀로닉 제조시스템, 공정계획1. 서론

스마트 공장이 제조업 핵심전략으로 자리매김함에 따라, 사이버-물리 생산시스템에 대한 관심이 고조되고 있다. 사이버-물리 생산시스템(Cyber-Physical Production Systems)은 물리적-가상적 개체간 상호동기화를 지향하는 사이버-물리 시스템을 제조분야에 특화한 개념이며,1 “설비, 생산, 공급사슬망을 아우르는 전 단계에 걸쳐 상황인지 기반의 자율적·협업적인 요소들로 구성되는 시스템”이라 정의할 수 있다.2 사이버-물리 생산시스템은 생산에서의 지능성, 연결성 및 반응성을 실현가능하게 해주기 때문에, 스마트 공장의 고도화 수준으로 인지되고 있다.2 해외 선도 기관에서는 기술 선점과 표준화를 위하여 사이버-물리 생산시스템 관련 참조모델(Reference Model)을 공개하고 있다.3 그러나, 국내에서는 아직 참조모델이 부재하며, 개발이 시급한 상황이다.

사이버-물리 생산시스템은 역량에 따라 기초능력 확보, 투명성 생성, 이해력 향상, 의사결정능력 향상 및 자가최적화 순으로 수준을 구분할 수 있다.2 여기서, 자가최적화는 설비기계들의 자율적·협업적인 결정에 의해 스스로 문제를 해결하고 최적화를 도모하는 형태이다. 이러한 자가최적화를 위한 선행 수준이자 필수취득 역량은 자가학습(Self-Learning)에 기반한 의사결정능력 향상이다. 왜냐하면 설비기계가 학습적인 방법에 의하여 스스로 예측이 가능해야만 그리고 진화론적으로 의사결정 정확성을 향상시켜야만, 자가최적화가 가능해지기 때문이다. 본 논문에서 다루고자 하는 영역이 바로 설비기계의 자가학습을 통한 예측능력의 획득, 즉 자가학습형 공장이다.

자가학습형 공장이란 과거의 행태를 학습하여 예측적 분석·시뮬레이션을 수행함으로써, 자신의 행동을 사전에 인지하는 제조시스템을 의미한다.4 기존의 연구로는: 실시간 스케줄링을 위하여 인공신경망을 활용한 미래상태 추정 시뮬레이션 모델 기반의 에이전트 시스템 개발,5 과거의 왜란 데이터 패턴으로부터 왜란 예측을 수행하고 이를 통하여 재스케줄링을 수립하는 에이전트 시스템 개발,6 제조시스템의 자가구성력 향상을 위하여 강화학습에 기인한 에이전트기반 진화결정 평가모델 개발 7 등이 있다.

기존 연구들은 주로 기계학습(Machine-Learning)을 적용하며, 멀티 에이전트 시스템(Multi-Agent Systems)을 통한 개발이 이루어졌다.8 기계학습은 과거의 유사한 문제를 해결할 때 습득된 정보를 활용하여 주어진 문제에 대한 예측 솔루션을 생성하는 방식으로써,9 데이터 속성들간 인과관계를 수학적으로 규명하여 입력 속성값에 따른 출력 속성값을 산출하게 된다. 한편, 멀티에이전트 시스템은 물리적 제조설비, 협상주체, 제조활동 등을 에이전트화하고, 에이전트들의 기계학습기반 예측모형을 활용하여 자율적이고 협업적인 방식을 통해 스케줄링, 계획 및 제어를 수행하는 방식이다.10 이러한 연구들은 목표 핵심성과지표의 향상을 위하여 예측모델의 적용을 통한 진화론적인 방법론을 제공했다는데 의의가 있다.

그러나, 기존 연구는 에이전트들이 수행해야 하는 실제 데이터 수집, 예측모델의 생성 그리고 예측모델의 구조화된 활용에 이르는 자가학습형 공장의 시스템화를 위한 기술적 구조와 방법에 대한 정의가 부족하다. 나아가, 기계학습에 필수적인 훈련데이터의 취득이 불가능한 상황에 대한 대안 예측모델 생성 방법에 대한 정의가 부족하다. 전통적인 기계학습은 과거의 데이터(Historical Data)가 존재한다는 가정에서 시작한다.11 그러나, 제조현장에는 항상 과거 데이터가 존재하는 것은 아니다. 이는 제조현장에서의 데이터 수집 어려움, 데이터 손실, 해당 작업 미실시 등에서 기인한다.12 따라서, 이러한 데이터 존재의 상황에만 국한하지 않고 데이터 부재의 상황에도 자가학습을 가능하게 하는 방법이 필요하다.

본 논문에서는 자가학습형 공장 시스템의 구현을 위한 기술적 방법을 제공한다. 이를 위하여 사람의 간섭없는 홀로닉 제어구조 기반의 설비기계간 자율적이고 협업적인 예측적 공정계획을 수행하는 방법을 제안한다. 즉, 자가학습형 공장의 기술적 상세를 제공하는 예측모델링 방법, 시스템 구조와 운영절차를 포함한 메커니즘을 설계한다. 본 메커니즘을 절삭공정의 가공에너지 예측에 의한 공작기계 공정계획 결정에 적용하며, 유효성 검증을 위하여 시제품을 구현한다. 더불어, 제안된 예측 모델링 방법은 혼용학습이라는 방식을 기반으로 한다. 혼용학습이란 기계학습과 전이학습을 병행사용하는 학습방식을 의미한다. 과거의 데이터가 존재하는 경우, 전통적 기계학습에 의하여 기계특화된 정확성 높은 예측모델을 생성하게 한다. 데이터가 부재한 경우, 전이학습(Transfer-Learning)이라는 방법을 통하여 유사성이 존재하는 공정조건으로부터 대안의 예측모델을 생성하게 함으로써, 데이터에 독립적인 자가학습을 가능하게 한다. 이를 통하여, 사이버-물리 생산시스템의 자가최적화에 근간이 되는 자가학습화를 위한 구현 방법을 제공하고자 한다.

본 논문의 구성은 다음과 같다. 2장에서는 자가학습형 공장(Self-Learning Factory)과 혼용학습(Hybrid Learning)을 설명한다. 3장에서는 자가학습형 공장 구현을 위한 메커니즘을 설명한다. 4장에서는 구현을 설명하며, 5장에서는 결론을 맺는다.

2. 자가학습형 공장과 혼용학습

본 장에서는 자가학습형 공장의 개념을 소개한다. 그리고, 기계학습과 전이학습을 결합한 혼용학습의 개념을 설명한다.

2.1 자가학습형 공장(Self-Learning Factory)

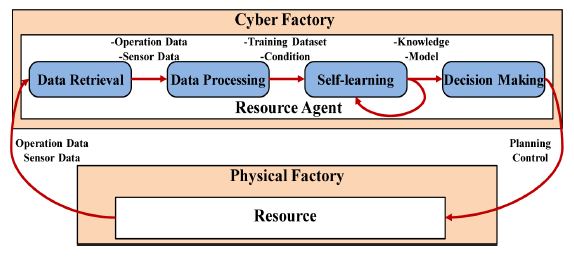

Fig. 1은 자가학습형 공장 개념도를 나타낸다. 사이버-물리 생산시스템의 개념하에 물리적 공장의 설비기계들을 가상 에이전트 기반으로 미러링한 사이버 공장을 구성한다. 사이버 공장에서는 물리적 공장으로부터 데이터를 수집하고(Data Retrieval), 수집된 데이터를 처리하여 공정조건정보(훈련데이터셋을 분류하기 위한 구분자) 및 훈련데이터셋을 생성한다(Data Processing). 그 후, 다양한 학습기법을 통하여 훈련데이터셋으로부터 지식 및 모델을 생성한다(Self-Learning). 또한, 생성된 지식·모델은 다른 자가학습을 위하여 사용될 수 있다. 이러한 지식과 모델들을 활용하여 공정 계획과 제어를 위한 의사결정을 수행한다(Decision Making). 이와 같은 일련의 과정들을 지속적으로 반복함에 따라, 진화론적으로 지식과 모델의 강건성 및 정확성을 향상시키고, 보다 정교한 계획 및 제어를 실시하게 되는 개념이다.

2.2 혼용학습 (Hybrid Learning)

Fig. 1의 자가학습은 혼용학습을 통하여 의사결정을 위한 지식과 모델을 만드는 과정이다. 이 때, 혼용학습이란 훈련데이터셋이 존재하는 경우는 전통적인 기계학습을, 훈련데이터셋이 부재한 경우는 생성된 지식 및 모델을 재활용하는 전이학습을 활용하여 예측모델을 생성하는 방법이다. 전이학습이란 복수개의 기존작업(Source Tasks)들로부터 지식을 추출하여 그 지식을 목표작업(Target Task)에 적용하는 방법이다.11

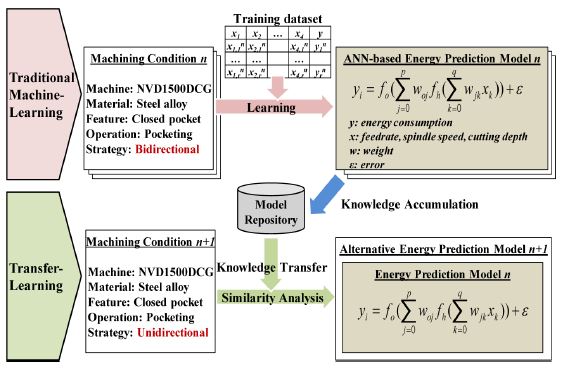

Fig. 2는 절삭공정에서 공정조건별 절삭 파라미터에 대한 가공에너지 예측을 위한 혼용학습 구조를 나타내는 그림이다. 기계학습 방식은 공정조건별 절삭 파라미터(X)-에너지(y)쌍으로 이루어진 훈련데이터셋으로부터 기계학습 기법을 적용하여 수학적 함수, 즉 y = f (X) + ε (ε: 에러값)를 만드는 것이다(3.1.1절 상세설명). Fig. 2의 경우는 인공신경망을 이용한 예이다. 이러한 방식은 절삭공정의 에너지 예측에 활용된 방식으로써,13-15 실제 데이터에 기반하므로 정확성 높은 에너지 예측모델을 제공한다. 그러나, 훈련데이터셋이 부재한 공정조건에 대한 예측모델 생성이 불가한 단점이 있다.

반면, 전이학습 방식은 훈련데이터셋이 부재한 경우에 이미 존재하는 예측모델을 재활용하여 대안적인 예측모델을 생성하는 지식전이(Knowledge Transfer)를 도모하는 것이다. 전이학습을 위해 필요한 것이 모델간의 유사도이다. 즉, 존재하는 공정조건별 예측모델들 중에서 목표 공정조건에 가장 부합하는 모델을 추출하여 이를 목표 공정조건의 예측모델로 치환하는 방식이다. 예를 들어서, 포켓공정의 양방향가공 및 윤곽가공에 대한 두 개의 예측모델들이 존재하고 양방향가공(Bidirectional)과 단방향가공(Unidirectional)의 가공유사성이 높을 때,16 단방향가공을 위한 예측모델로 양방향가공 예측모델을 선택하여 치환하는 것이다(Fig. 2 참고). 이러한 방법을 통해서 전통적 기계학습 방식으로는 생성이 불가한 예측모델을 대안 생성해주게 되며, 결국 혼용학습에 기인한 모델들의 지속적인 누적을 통하여 하나의 거대한 지식 저장소를 만들 수 있다.

전이학습에서는 모델간 유사도 판별을 위하여 각 공정조건별 유사성을 규약한 사전 지식이 요구된다. 이러한 공정조건별 유사성의 정의를 위해서는 성과지표에 대한 (여기서는, 에너지)분석 과정이 선행되어야 한다. 유사성 분석을 통하여 각 공정조건들간 유사성을 고(High), 중(Middle), 저(Low) 수준의 범주형태로 구분하여 관계 매트릭스(Relation Matrix)를 구성한다. 그후, 대안 예측 모델을 만들 때 유사성이 높은 즉, 고수준 유사성이 존재하는 공정조건의 예측모델을 취하는 것이다.

단, 전이학습 방식은 대안일 뿐이므로, 실제 데이터에 기반한 기계학습 방식의 적용을 우선할 필요가 있다. 즉, 목표 공정조건에 대한 가공이 실시되어 훈련데이터셋이 충분히 수집된 경우, 전이학습 방식에 기인했던 예측모델을 기계학습 방식의 것으로 대체할 필요가 있다.

3. 자가학습형 공장 구현 메커니즘

본 장에서는 혼용학습기반 자가학습형 공장 구현을 위한 메커니즘을 설계한다. 본 메커니즘은 혼용학습기반 모델링 방법, 시스템 구조 및 운영절차로 구성되며, 예측적 공정계획을 목적으로 한다.

3.1 예측 모델링

본 절에서는 훈련데이터셋이 존재하는 경우, 기계학습을 이용한 예측모델 생성 및 저장 방법에 대해 설명한다. 2.2절의 설명대로, 훈련데이터셋으로부터 기계학습 기법을 적용하여 수학적 예측함수를 만들어 저장하는 과정이며,17 다음과 같이 구성된다: (1) 원시데이터 호출, (2) 데이터 전처리, (3) 훈련데이터셋 준비, (4) 기계학습기반 모델링, (5) 모델 검증, (6) 모델 저장.

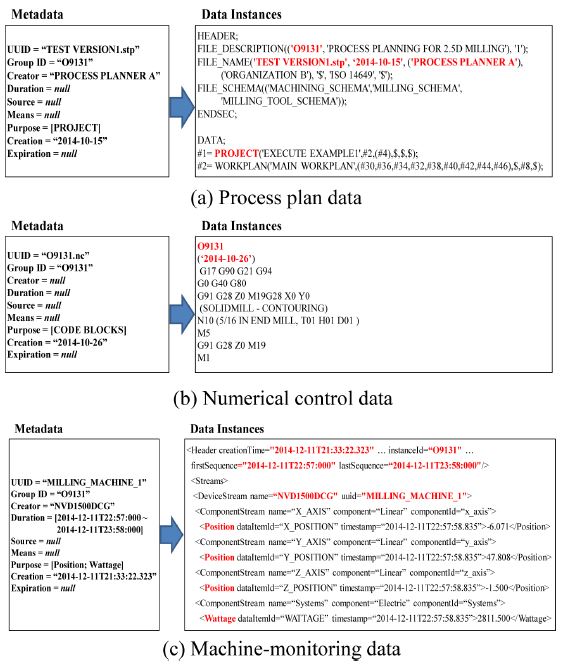

(1) 원시데이터 호출: 훈련데이터셋을 구성하는 데이터 인스턴스들을 가져오기 위해, 데이터 저장소에 저장된 원시데이터(Raw Data)들을 검색하고 호출하는 것이다. 원시데이터의 검색 방식은 메타데이터(데이터의 분석 및 분류를 위해 규칙에 따라 데이터 컨텐츠에 부여되는 데이터, 일종의 꼬리표18) 탐색 방식을 취한다. 아래는 데이터의 메타데이터 구조를 나타낸다. 이 메타데이터 구조는 보편성(Generality)과 접근성(Accessibility)을 고려하여 설계하였다. 다양한 형식, 내용 및 구조를 갖는 원시데이터들의 기본 정보를 표현하기 위해서는 보편성을 고려해야한다. 그리고, 메타데이터의 정보가 부족한 상황에서도 원하는 원시데이터들을 올바로 찾는 능력을 향상시키기 위해서는 접근성을 고려해야 한다.

Metadata of data = {UUID(범용 고유식별자), Group ID(그룹 식별자), Creator(생성자), Duration(수집 기간), Source(출처 위치), Means(취득 방법), Purpose(속성), Creation(생성시간), Expiration(만기시간)}

본 논문에서는 상기 데이터 호출 방법을 통하여 에너지 예측모델 생성에 필요한 공정계획, 수치제어 및 기계-모니터링 데이터를 수집한다. 이는 공정계획 및 수치제어 데이터는 공정조건의 정의 및 공작기계의 제어 정보를 구조적으로 명시하는 반면, 기계-모니터링 데이터는 타임스탬프(Timestamp)별 공작기계의 행동 및 구동 정보를 포함하므로, 공정조건별 절삭 파라미터-에너지쌍의 훈련데이터를 만들 수 있기 때문이다.17 Fig. 3은 메타데이터 탐색을 통한 (a) ISO14649 기반 공정계획, (b) FANUC 제어기용 수치제어, (c) MTConnect 기반 기계-모니터링 원시데이터 획득 예시를 나타낸다. Fig. 3(a)는 Group ID ‘O09131’ (수치제어 프로그램 ID)로 묶인 공정계획 데이터 중 ‘Project’라는 데이터 속성값을, (b)는 동일 Group ID를 갖는 수치제어 데이터 중 ‘Code Block’이라는 데이터 속성값을, (c)는 기계-모니터링 데이터 중 ‘Position’과 ‘Wattage’ 속성값을 호출하는 것을 나타낸다.

(2) 데이터 전처리: 수집된 원시데이터를 정제되고 완성도 높은 데이터로, 그리고 원하는 형식으로 변환하는 과정이다. 원시데이터는 부분적, 부정확, 정성적, 오류 및 유실 데이터를 포함 할 수 있다.12 이러한 데이터 불확실성은 데이터기반 학습의 정확성과 신뢰성에 부정적 영향을 미치므로, 원시데이터의 전처리를 통한 데이터 불확실성을 감소시킬 필요가 있다.12

데이터 전처리는 정제(Cleaning), 통합(Integration), 변형(Transformation), 축소(Reduction)로 이루어진다.19 정제는 결측, 잡음, 이상치, 중복 혹은 부정확 데이터를 처리하는 것이다. 통합은 다양한 출처(Source)들에 존재하는 데이터들로부터 하나로 합쳐진 데이터셋을 만드는 것이다. 변형은 다양한 형태 및 단위로 표현된 원시데이터를 학습에 적합한 형태 및 단위로 변환하거나 크기를 조정하는 것이다. 축소는 효율적인 학습을 위하여 불필요한 속성이나 데이터값들을 제거하는 것이다.19

Fig. 3과 같이 호출된 데이터들은 서로 다른 데이터 출처를 갖고 있으므로, 하나의 데이터셋으로 통합함으로써 언제 그리고 어떤 조건에서 입력된 데이터에 기인하여 출력 데이터가 산출되는지를 연결하는 작업이 필요하다. 이러한 연결을 가능하게 하는 것은 공구의 위치 정보이다. Fig. 3(c)의 기계-모니터링 데이터에는 동일 타임스탬프에 위치(Position)-동력(Wattage) 쌍값이 존재한다. 해당 위치는 그 위치를 지령한 수치제어 데이터의 블록으로 역추적할 수 있다. 나아가, 수치제어 데이터는 공정계획 데이터로부터 생성된 것이므로 공정계획 데이터로의 연결이 가능하다.17 이러한 방법으로 어떤 공정조건에서 어떤 입력데이터가 주어지며 어떤 출력데이터가 생성되었는지에 대한 데이터들을 연결할 수 있다.

(3) 훈련데이터셋 준비: 전처리된 데이터를 공정조건별 입력-출력 속성쌍 데이터셋으로 정렬하는 과정이다. 훈련데이터셋을 공정조건별로 분류하는 이유는 공정조건별로 서로 다른 예측모델을 만들어야 하기 때문이다. 이는 공정조건별로 상이한 절삭력 분포가 존재하여 공작기계에 걸리는 동력 특성이 다르기 때문이다.15

Table 1은 양방향(Bidirectional) 및 윤곽(Contour) 두가지 공정조건들의 훈련데이터셋 예시이며, 이를 통하여 두 개의 에너지 예측모델들이 생성된다. 입력변수는 절삭 파라미터 - 이송속도(Feedrate), 주축 회전속도(Spindle Speed), 절삭깊이(Cutting Depth) -, 출력변수는 동력(Wattage)으로 주어진다. 여기서, 에너지 예측모델을 위해서는 에너지가 출력데이터로 설정되어야 하나, 동력으로 설정되었다. 이는 측정기기가 스칼라량인 에너지값을 직접 측정하는 것이 아니라 동력값을 측정하기 때문이다. 에너지값은 시간과 측정동력값의 구분구적법을 통해 산출한다.15이를 위해, 동력측정값과 일정시간(동력값의 평균 측정주기)을 곱한 델타에너지 값으로의 단위 변환을 실시하여 에너지 예측모델을 생성한다.

(4) 기계학습기반 모델링: 기계학습기법을 활용하여 훈련데이터로부터 에너지 예측 함수를 도출하는 과정이다. 본 논문의 예측 모델은 주어진 입력변수로부터 주어진 출력변수에 대한 수치적 관계를 도출하는 것이므로 지도학습(Supervised Learning)문제이며, 지도학습을 위한 다양한 기법들(예: 회귀분석, 인공신경망(ANN), 베이지안 네트워크)을 선별 활용할 수 있다.20

식(1)은 인공신경망을 활용한 공정조건별 수학적 에너지 예측함수를 나타낸 것이다. 이러한 함수들의 뉴런별(Ni,j) 가중치(Weight) 및 편향(Bias) 값들은 Table 2와 같이 구조화가 필요하며, 이는 모델저장소에 저장하기 위함이다 (가공공정: 포켓가공, 가공전략: 양방향가공, 레이어 개수: 2개, 레이어별 뉴런개수: 3개).

| (1) |

x: 입력변수(x1: 이송속도, x2: 주축 회전속도, x3: 절삭깊이), y: 출력변수(에너지), p와 q: 레이어별 뉴런 개수, woj와 wji: 뉴런가중치 혹은 편향, fo와 fh: 시그모이드 함수

(5) 모델 검증: 생성된 예측모델의 유의성과 신뢰성을 정량화하여 모델의 적합성을 판단하는 과정이다. 즉, 학습에 의한 수치적 함수의 학습오차(학습데이터와 수치적 함수간 오차) 및 예측오차(수치적 함수의 예측값과 실제값간 오차)를 측정하여 정해진 성능임계치의 만족 여부를 판단하는 것이다. 학습오차 측정에는 실측값과 예측값의 차이를 수치화한 평균제곱근오차(Root Mean Square Error)가 범용적으로 사용된다. 예측오차 측정에는(예측 함수가 사용되기 전이라면) 학습데이터를 훈련 혹은 테스트 데이터 그룹으로 분할하고, 데이터 그룹들로부터 교차 반복적으로 예측함수들을 만들어 예측오차를 계산하는 교차확인(Cross Validation) 방법을 사용할 수 있다.

(6) 모델 저장: 유의성과 신뢰성이 검증된 예측모델의 사용을 위하여 모델 저장소에 저장하는 것이다. 일반적인 데이터베이스 시스템에서는 식(1)과 같은 수식의 형태로 저장하는 것이 어려우므로, Table 2와 같은 구조화를 통한 예측함수 저장을 수행한다. 한편, 모델 저장 및 호출도 메타데이터 기반의 탐색방식을 취한다. 따라서, 데이터 메타데이터의 접근성 성질을 공유하고 있어야 한다. 반면, 데이터 메2019-12-13타데이터의 보편성 대신에, 모델 메타데이터는 현장의 공정조건에 맞는 모델을 올바로 호출해야 하므로 공정조건에 보다 특화된 구체성(Specificity)을 갖는다. 모델 메타데이터 구조는 아래와 같다.

Metadata of model = {UUID(범용 고유식별자), Group ID(그룹 식별자), Creator(생성자), Source(출처 위치), Means(취득 방법), Creation(생성시간), Expiration(만기시간), Machine(설비), Material(가공소재), Operation(가공공정), Strategy(가공전략)}

본 절에서는 훈련데이터셋이 존재하지 않는 경우 전이학습을 이용한 대안 예측모델 생성 방법에 대해 설명한다. 2.2절에 언급한대로, 사전 규약된 공정조건별 유사성을 활용하여 목표 공정조건에 가장 부합하는 기존 모델을 선별하여 목표 공정조건의 예측모델로 치환하는 방식이다. 본 과정은 (1) 전이학습기반 모델링, (2) 모델 검증 및 (3) 모델 저장으로 구성된다. 여기서, (3)의 설명은 3.1.1절의 설명과 동일하므로 생략한다.

(1) 전이학습기반 모델링: 존재하는 예측모델들 중에서 유사성이 높은 공정조건의 모델을 취하여 대안 예측모델로 생성하는 과정이다.

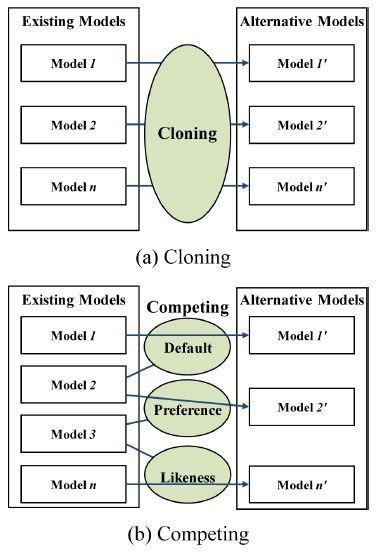

Fig. 4와 같이, 복제(Cloning)와 경합(Competing) 두 가지 방법이 있다. 복제는 고수준의 유사성을 갖는 단수 개의 예측모델을 그대로 치환하는 방법이다. 예를 들어, 부재한 단방향가공(Unidirectional)에 대하여 양방향가공(Bidirectional) 예측모델이 고수준 유사성을 갖는다면 이 모델을 복제하는 것이다. 반면, 경합은 두 개 이상의 고수준 유사성 예측모델들이 존재할 때, 판별기준에 의거하여 대안 예측모델을 선택하는 방법이다. 판별기준으로는 기본값 설정, 작업자 선호도 또는 상대적 유사성 등을 사용할 수 있다. 예를 들어, 윤곽가공(Contour) 예측모델을 생성할 때, 고수준의 유사성을 갖는 양방향가공 및 나선가공(Spiral)두 개의 예측모델들이 존재한다면, 둘 중의 한 모델을 선택할 필요가 있다. 윤곽가공이 양방향가공보다 나선가공의 공구 움직임과 더욱 유사하다고 판별되면, 윤곽가공 예측모델을 위해서 나선가공의 것을 취하는 것이다.

(2) 모델 검증: 대안 예측모델의 유의성과 신뢰성을 정량화하여 모델의 적합성을 판단하는 과정이다. 그러나, 전이학습 방식에서의 모델 검증은 쉽지 않다. 제안된 방식은 기존 영역(Source Domain)과 목표 영역(Target Domain)은 같으나, 기존 작업들과 목표 작업은 같지 않은 귀납적 전이학습(Inductive Transfer-Learning)이다11. 따라서, 기존 작업(여기서는, 공정조건)에서의 모델이 유효하더라도 목표 작업에서는 유효하다고 보장하기 어렵다. 이를 극복하기 위한 확실한 방법은 목표 공정조건의 실행을 통한 실제의 검증 데이터를 획득하여 학습오차 및 예측오차를 측정하는 것이다.

대안적으로는, 목표 작업에 대해서 소수의 데이터가 존재하나 기계학습을 하기에는 충분하지 않은 경우, 예측값과 실측값 사이의 차이를 근사화하는 역검증(Reverse Validation)을 수행할 수 있다.21 역검증은 기존 작업의 예측모델에 의한 데이터쌍{Xu, Yu,pred}과 목표 작업의 실제 소수 데이터쌍 {Xl, Yl}을 병합하여 목표작업의 예측모델을 도출하고(이 때, 교차확인을 통하여 복수 개의 모델들을 만듬), 이 예측모델의 예측값 Yl,pred과 실제값 Yl간의 오차를 구하여 가장 적합한 모델을 취하는 방식이다(u: 목표 작업에 존재하지 않는 데이터 집합, l: 목표 작업에 존재하는 데이터 집합).21

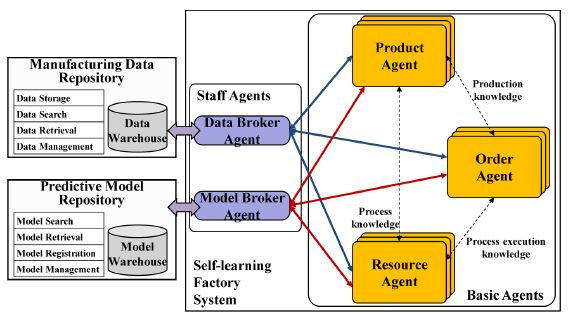

3.2 시스템 구조

본 절에서는 자가학습형 공장의 시스템적 역할과 기능을 정의하기 위한 시스템 구조를 설명한다. Fig. 5는 시스템 구조도를 나타낸다. 이는 제품, 주문 및 설비 객체들을 자율적이고 협업적 역량을 갖는 에이전트들로 가상화하여 이들 간의 목적 지향적 시스템화를 달성하고자 하는 홀로닉 제어 구조를 기반으로 설계되었다.22

기존 홀로닉 제어구조는 제품(Product), 주문(Order), 설비(Resource) 에이전트로 구성된 기본 에이전트(Basic Agent)들이 생산지식, 프로세스 지식 및 프로세스 실행 지식을 상호 공유하도록 설계되었다.22 구체적으로, 제품 에이전트는 작업 요청 및 진행감시, 비딩(Bidding) 결과 수령 기능을 수행한다. 주문 에이전트는 작업 공시, 비딩 평가 및 선별, 작업 할당, 진행감시 및 보고 기능을 수행한다. 설비 에이전트는 공시작업 가용성 점검, 비딩 생성 및 전달, 작업 수령 및 실행 기능을 수행한다.

본 논문에서는 이러한 기본 에이전트들의 기능을 기반으로, 설비 에이전트의 예측모델 기반 비딩 및 주문 에이전트의 예측값 기반 비딩 평가가 이루어지도록 데이터와 모델을 연계한다. 이를 위하여 데이터 및 모델 브로커 에이전트들을 추가한다. 그리고, 데이터와 모델의 활용을 위한 운영절차를 재설계한다(3.3절 참고).

데이터 브로커 에이전트(Data Broker Agent)는 기본 에이전트들과 제조데이터 저장소간의 중개자로서, 기본 에이전트들이 작업정보, 공정조건정보 및 훈련데이터셋을 취득하는 것을 지원한다. 기본 에이전트는 요청할 제조데이터의 메타데이터를 생성하여 이를 데이터 브로커 에이전트에 넘겨준다(3.1.1절 참고). 데이터 브로커는 메타데이터 기반 탐색 방식을 통하여 해당 제조데이터를 요청했던 기본 에이전트에게 전달한다.

모델 브로커 에이전트(Model Broker Agent)는 기본 에이전트들과 예측모델 저장소간의 중개자 역할을 한다. 기본 에이전트가 취득한 제조데이터를 이용하여 모델을 생성하면, 모델 브로커 에이전트를 통하여 모델 저장소에 저장한다. 또한, 기본 에이전트가 모델 사용이 필요하면, 모델 저장소에서 해당 모델을 검색하여 전달한다. 마찬가지로, 모델의 메타데이터를 이용하여 모델의 요청, 검색 및 전달을 수행한다(3.1.1절 참고).

3.3 운영 절차

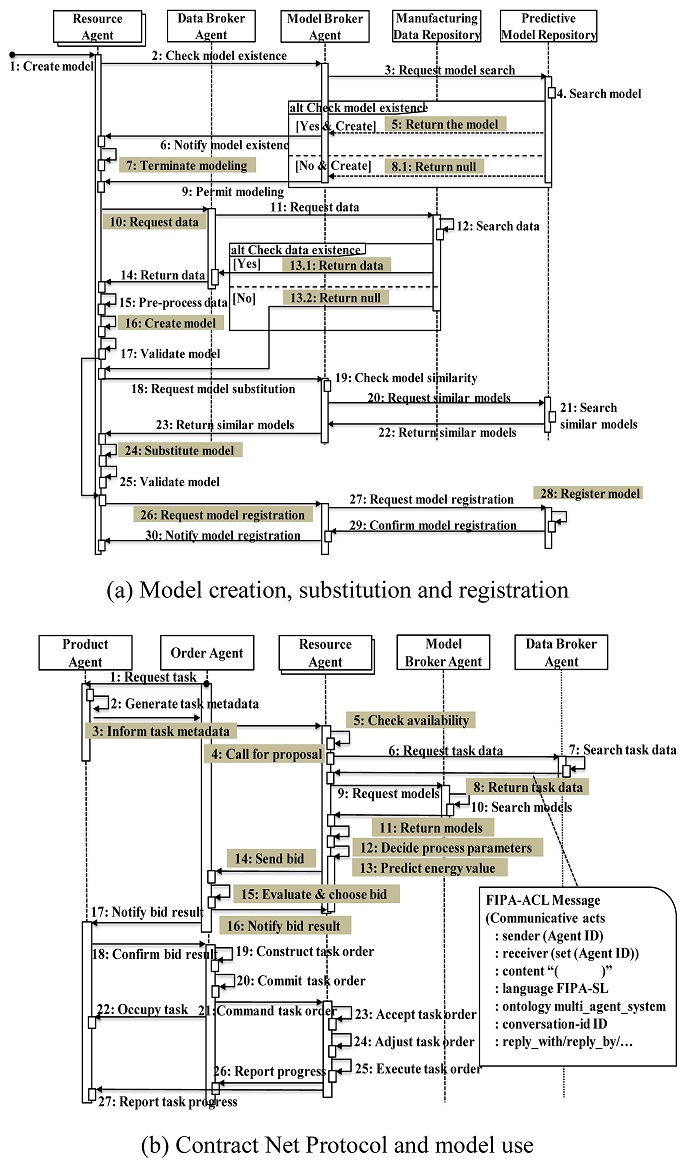

본 절에서는 시스템 구조(3.2절)의 프로세스를 정의한 운영절차를 설명한다. Fig. 6은 시스템 구성원간 운영절차를 나타내며, 설비 에이전트들의 예측모델 생성 및 활용을 중심으로 표현한 것이다.

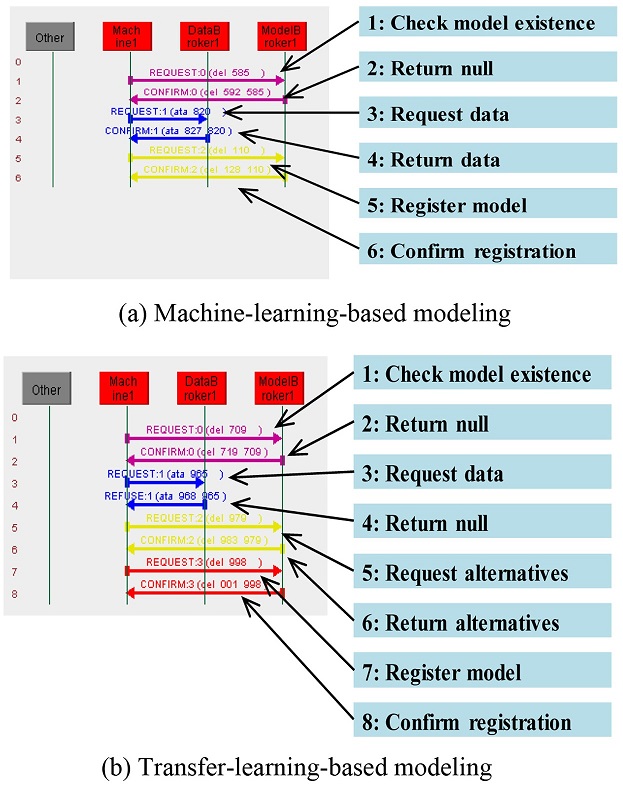

Fig. 6(a)는 자가학습을 위한 예측모델의 생성, 치환 및 등록 절차를 설명한다. 모델 생성의 경우, 해당 모델이 이미 모델 저장소에 존재하고 있으면(5), 모델 생성 절차를 종료한다(7). 만약 존재하지 않는 경우(8.1), 그 모델의 생성 절차를 수행한다(10). 만약, 훈련데이터셋을 데이터 저장소에서 획득 가능하다면(13.1), 기계학습 방식에 의거하여 모델을 생성한 후(16), 모델 저장소에 등록요청을 하게 된다(26). 만약, 훈련데이터셋이 부재하다면(13.2), 전이학습 방식에 의거하여 모델 치환을 수행한다(24). 그 후, 두 가지 방법에 의해 생성된 모델을 등록한다(28).

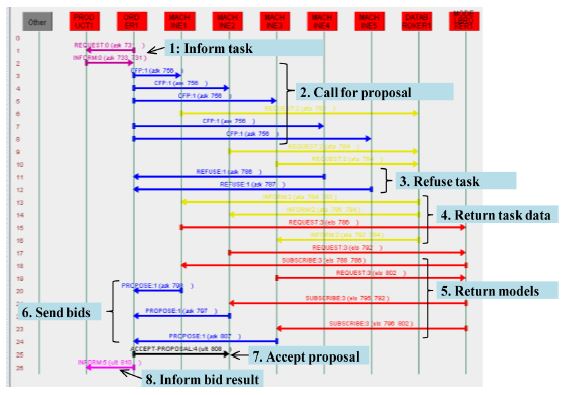

Fig. 6(b)는 예측모델 사용과 결합한 Contract Net Protocol(CNP) 절차를 나타낸다. 비딩 절차를 통해 작업을 할당하는 운영절차인 기존의 CNP를 기반으로 하되, 설비 에이전트들이 자신들의 예측모델을 생성하고 활용함으로써 정확한 비딩을 수행하는 절차들을 추가한 것이다. 제품 에이전트는 작업(Task)을 주문 에이전트에 요청하며(3), 주문 에이전트는 작업을 설비 에이전트에 공지한다(4). 설비 에이전트는 작업의 가용성을 확인한 후(5), 제품 에이전트로부터 작업의 메타데이터를 받고 이를 데이터 및 모델의 메타데이터로 활용하여 작업 데이터(8) 및 예측모델을 가져온다(11). 설비 에이전트는 절삭 파라미터를 결정하고(12), 모델을 이용하여 작업에 대한 에너지 소비량을 예측하여(13), 비딩 정보에 이를 포함하여 주문 에이전트에 제출한다(14). 주문 에이전트는 제출된 비딩들을 평가하며(15), 최소 에너지 소비량을 제출한 설비 에이전트를 선택한다(16). 이 후의 작업지시 할당, 지령, 실행, 감시 및 보고 등은 통상적인 CNP 절차를 따른다.

4. 구현

본 장에서는 자가학습형 공장의 실행가능성 확인을 위하여 시제품을 구현한다. 이를 위하여, 시나리오를 설명하고, 구현결과를 설명한다.

4.1 시나리오

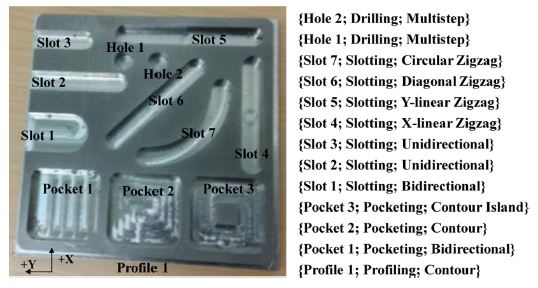

사람의 간섭없이 시스템 구성원간 자율적이고 협업적인 예측적 공정계획을 통하여 5대의 공작기계 중에서 에너지 소비가 가장 적은 공작기계를 찾아내어 작업을 할당하는 시나리오를 구현한다. 이를 위하여 두 개의 시나리오가 필요하다. 이 때, 가공파트와 공정조건 집합은 Fig. 7과 같으며, 공정조건은 {가공형상; 가공공정; 가공전략}으로 구성된다.

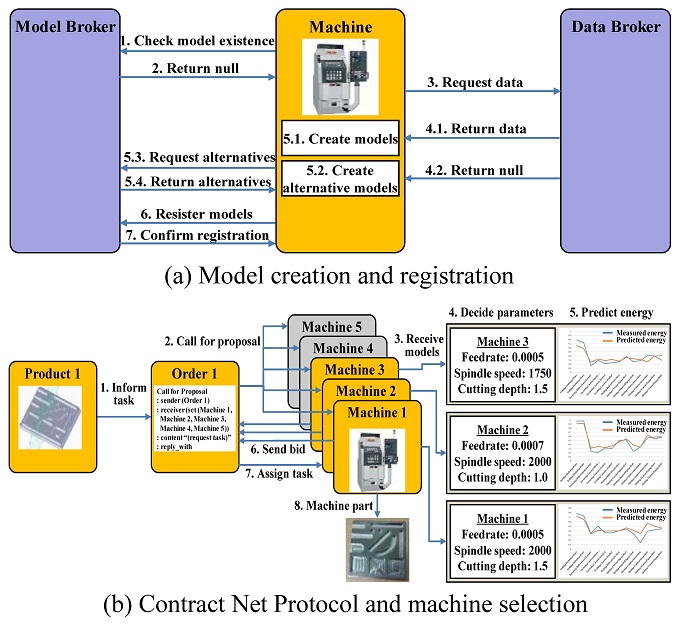

첫 번째 시나리오는, 혼용학습을 이용하여 에너지 예측모델들을 생성하고 모델 저장소에 등록하는 사전작업 과정이다(Fig. 8(a)): (1) 공작기계 에이전트는 공정조건별 예측모델 존재 유무를 모델 브로커 에이전트에 확인 요청하며, (2) 존재하지 않는 경우 모델 생성절차를 개시한다. (3) 데이터 브로커 에이전트에 공정조건별 데이터를 요청하며, (4.1) 데이터가 존재하는 경우, 훈련데이터를 수집하여, (5.1) 기계학습기반의 모델링을 수행한다. (4.2) 데이터가 존재하지 않는 경우, (5.2) 전이학습기반의 모델링을 수행하되, (5.3) 유사성을 검토하여 대안 모델을 요청하고, (5.4) 그 대안 모델을 받는다. 예시로, Fig. 7에 존재하지 않는 한 개의 공정조건 {Pocket 1; Pocketing; Spiral}에 대하여 대안모델을 만든다. (6) 생성된 모델을 모델저장소에 등록을 요청하고, (7) 등록 완료를 통지받는다.

두 번째 시나리오는, CNP에 따라 가공을 할당할 공작기계를 찾아내는 과정으로써, 주어진 공정조건별 에너지 예측모델을 호출하여 절삭 파라미터에 따른 예측 에너지값을 계산하여 할당 공작기계를 결정하는 과정이다(Fig. 8(b)): (1) 주문 에이전트는 제품 에이전트에게 작업(Task)를 요청하면 제품 에이전트는 작업데이터를 전달한다. (2) 주문 에이전트는 5개 공작기계 에이전트들에게 작업제안(Call for Proposal)을 실행한다. 각 공작기계는 작업데이터를 바탕으로 절삭 파라미터 결정 및 에너지 예측을 실시한다. 이 때, Machine 4는 선행작업중, Machine 5는 선반용 기계라는 사유로 인하여 작업제안을 거절한다. (3) 나머지 3개의 공작기계 에이전트들(Machine 1, Machine 2, Machine 3)은 모델브로커와 통신하여 모델저장소로부터 공정조건별 에너지 예측모델들을 수집한다. (4) 각 공작기계는 다음과 같은 절삭 파라미터를 결정한다: Machine 1 (이송속도: 0.0005 mm/tooth, 주축 회전속도: 2000 RPM, 절삭깊이: 1.5 mm), Machine 2 (0.0007, 2000, 1.0), Machine 3 (0.0007, 1750, 1.5). (5) 각 공작기계는 절삭 파라미터와 예측모델을 이용하여 에너지값을 예측한다. (6) 공작기계들은 주문 에이전트에게 에너지 예측값을 포함한 비딩을 한다. (7) 주문 에이전트는 최소 에너지값을 제출한 공작기계를 선택하여 작업을 할당하며, (8) 선택된 공작기계는 가공을 수행한다.

4.2 구현결과

Fig. 7의 밀링형상에 대한 12회의 실제 가공을 수행하였으며, 이를 통하여 Table 1 형태의 실제 데이터를 수집하였다. 다만, 실험환경의 제약으로 동일 공작기계 한 대에서만 수행되었으며, 실험환경은 다음과 같다: Mori Seiki NVD1500DCG (공작기계), FANUC 0i (제어기), Cold Finish Mild Steel 1018 (가공소재), 10.16 cm × 10.16 cm (가공소재 넓이), Solid Carbide (공구소재), Flat end Mill (공구종류), 8 mm Diameter 및 4 Flutes (공구기하).

수집된 데이터를 활용하여 시제품을 구현하였으며, 시제품 구현 환경은 다음과 같다: Eclipse Java Oxygen (컴퓨터 프로그래밍), JADE (에이전트 개발 플랫폼), EJADE (JADE 실행 및 에이전트 전개), MySQL (데이터 및 모델 저장소) 및 Neuroph (Java기반 인공신경망 개발 프레임워크).

Fig. 9는 Fig. 8(a)의 예측 모델 생성 및 등록과정을 구현한 화면이다. JADE의 Sniffer Agent를 통해 시간흐름에 따른 에이전트들간 메시지 교환 및 상호작용을 표현한 것으로, 컴퓨터가 스스로 수행하는 것을 보여준다. 이 때, 메시지는 Fig. 6(b)의 에이전트 표준프로토콜인 Foundation for Intelligent, Physical Agents(FIPA) 규약에 의거하여 교환된다. Fig. 9(a)는 기계학습 방식, Fig. 9(b)는 전이학습 방식을 통한 모델 생성과정들이다. Fig. 9(a)의 경우, 우선 모델의 존재유무를 모델브로커에게 확인한다(1). 모델이 부재하다고 확인되면(2), 데이터 브로커에게 데이터를 요청한다(3). 데이터 저장소에 데이터가 존재하므로, 공작기계 에이전트는 데이터 브로커로부터 확인(Confirm) 메시지와 함께 훈련데이터셋을 전달받고(4), 3.1.1절의 방식대로 에너지 예측모델을 생성한다. 그 후, 모델등록을 요청하면(5), 모델브로커는 모델을 모델 저장소에 등록을 완료한다(6). 이 때, 에너지 예측모델은 Table 2의 구조체 형태로 모델 저장소에 저장된다. Fig. 9(b)의 경우도 모델 부재 확인을 수행하고(1)(2), 데이터를 요청한다(3). 훈련데이터셋이 부재하다는 거절(Refuse) 메시지를 전달받게 되며(4), 모델 브로커로부터 목표 공정조건 {Pocket 1; Pocketing; Spiral}과 유사성이 높은 예측모델들을 요청하면(5), 가장 유사성이 높은 기존 공정조건 {Pocket 1; Pocketing; Bidirectional}에 대한 에너지 예측모델을 받아와서 복제한다(6). 그리고 이 예측모델을 모델 저장소에 등록한다(7,8).

Fig. 10은 Fig. 8(b)의 에너지 예측 기반 CNP 과정을 구현한 화면이다. CNP를 주관하는 주문 에이전트(Order 1)가 제품 에이전트(Product 1)로부터 작업요청을 전달받고(1), 작업제안을 실행한다(2). 4.1절의 설명대로, Machine 4와 Machine 5는 작업제안을 거절하며(3), 다른 Machine들은 데이터 브로커와 모델브로커와 연결되어 각각 작업 데이터 및 에너지 예측모델을 가져온다(4,5). 각 Machine은 절삭 파라미터를 결정하고 모델기반 에너지 예측을 실시한 후, 비딩을 제안한다(6). 이 때 계산된 에너지 예측값은 다음과 같다: Machine 1 (11825 kJ), Machine 2 (11700 kJ), Machine 3 (12957 kJ). 비딩 결과 최소 에너지값을 제출한 Machine 2의 작업제안을 채택하고(7), 이 결과를 Product 1 에이전트에게 통지한 후(8), 가공을 수행하게 된다. 참고로, 가공을 통해 얻은 Machine 1 - 3의 절삭 파라미터들에 대한 실측 에너지값은 각각 11382 kJ, 11044 kJ, 12580 kJ이며, 실측값과 예측값의 절대값 차이는 각각 3.89%, 5.94%, 3.00%를 나타냈다.

5. 결론

본 논문에서는 공장 구성객체들을 대변하는 에이전트들간의 자율적이고 협업적인 방식에 의거한 예측적 공정계획의 수행방법을 제공하고, 유효성을 검증하였다. 나아가, 예측모델 생성 및 운영의 자동화를 통하여 자가학습형 공장의 실행가능성을 확인하였다. 이를 통하여, 사이버-물리 생산시스템의 필수 역량인 자가학습화를 가능하게 하는 기술적 메커니즘을 제공하였다. 그리고, 데이터에 의존적인 기계학습과 데이터에 독립적인 전이학습을 혼용한 예측모델 생성 방식을 채택함으로써, 데이터에 제약없는 모델 확장성을 기할 수 있었다. 이를 통하여, 본 사례연구에서는 제안된 방식을 통하여 결정된 공작기계는 최대 에너지 사용 공작기계 대비 9.70%의 에너지 소비 절감 효과를 거두는 것으로 나타났다.

그러나, 단수 개 주문 및 단수 개 공정만을 대상으로 시제품을 구현한 것이 한계이다. 제안된 방법의 실용성 향상을 위하여 복수 개 주문들 및 공정들을 대상으로 최소 에너지 소비를 가능하게 하는 생산계획 측면에서의 연구가 필요하다. 그리고, 본 논문은 사이버-물리 생산시스템의 사이버계에서의 메커니즘 개발로 국한된다. 사실, 사이버-물리 생산시스템의 핵심은 사이버계와 물리계가 서로 동기화되어 유기적인 (근)실시간 의사결정과 제어라는 점에 있다. 물리적 실증장치를 통한 사이버-물리 생산시스템의 연결이 추후 연구이다.

Acknowledgments

이 논문은 2018년 대한민국 교육부와 한국연구재단 이공학개인기초연구지원사업의 지원을 받아 수행된 연구임(NRF-2018R1D1A1B07047100).

REFERENCES

-

Rajkumar, R., Lee, I., Sha, L., and Stankovic, J., “Cyber-Physical Systems: The Next Computing Revolution,” Proc. of Design Automation Conference, pp. 731-736, 2010.

[https://doi.org/10.1145/1837274.1837461]

-

Monostori, L., Kádár, B., Bauernhansl, T., Kondoh, S., Kumara, S., et al., “Cyber-Physical Systems in Manufacturing,” CIRP Annals, Vol. 65, No. 2, pp. 621-641, 2016.

[https://doi.org/10.1016/j.cirp.2016.06.005]

- Adolphs, P., Bedenbender, H., Dirzus, D., Ehlich, M., Epple, U., et al., “Status Report-Reference Architecture Model Industrie 4.0 (Rami4. 0),” VDI-Verein Deutscher Ingenieure eV and ZVEI-German Electrical and Electronic Manufacturers Association, 2015.

-

Shen, W., Maturana, F., and Norrie, D. H., “Enhancing the Performance of an Agent-Based Manufacturing System Through Learning and Forecasting,” Journal of Intelligent Manufacturing, Vol. 11, No. 4, pp. 365-380, 2000.

[https://doi.org/10.1023/A:1008926202597]

-

Iwamura, K., Okubo, N., Tanimizu, Y., and Sugimura, N., “Real-Time Scheduling for Holonic Manufacturing Systems Based on Estimation of Future Status,” International Journal of Production Research, Vol. 44, Nos. 18-19, pp. 3657-3675, 2006.

[https://doi.org/10.1080/00207540600847129]

-

Leitão, P., “A Holonic Disturbance Management Architecture for Flexible Manufacturing Systems,” International Journal of Production Research, Vol. 49, No. 5, pp. 1269-1284, 2011.

[https://doi.org/10.1080/00207543.2010.518735]

-

Barbosa, J., Leitão, P., Adam, E., and Trentesaux, D., “Dynamic Self-Organization in Holonic Multi-Agent Manufacturing Systems: The Adacor Evolution,” Computers in Industry, Vol. 66, pp. 99-111, 2015.

[https://doi.org/10.1016/j.compind.2014.10.011]

-

Monostori, L., “Ai and Machine Learning Techniques for Managing Complexity, Changes and Uncertainties in Manufacturing,” Engineering Applications of Artificial Intelligence, Vol. 16, No. 4, pp. 277-291, 2003.

[https://doi.org/10.1016/S0952-1976(03)00078-2]

-

Priore, P., De La Fuente, D., Puente, J., and Parreño, J., “A Comparison of Machine-Learning Algorithms for Dynamic Scheduling of Flexible Manufacturing Systems,” Engineering Applications of Artificial Intelligence, Vol. 19, No. 3, pp. 247-255, 2006.

[https://doi.org/10.1016/j.engappai.2005.09.009]

-

Shen, W., Hao, Q., Yoon, H. J., and Norrie, D. H., “Applications of Agent-Based Systems in Intelligent Manufacturing: An Updated Review,” Advanced Engineering Informatics, Vol. 20, No. 4, pp. 415-431, 2006.

[https://doi.org/10.1016/j.aei.2006.05.004]

-

Pan, S. J. and Yang, Q., “A Survey on Transfer Learning,” IEEE Transactions on Knowledge and Data Engineering, Vol. 22, No. 10, pp. 1345-1359, 2010.

[https://doi.org/10.1109/TKDE.2009.191]

-

Nannapaneni, S., Mahadevan, S., and Rachuri, S., “Performance Evaluation of a Manufacturing Process Under Uncertainty Using Bayesian Networks,” Journal of Cleaner Production, Vol. 113, pp. 947-959, 2016.

[https://doi.org/10.1016/j.jclepro.2015.12.003]

-

Li, L., Liu, F., Chen, B., and Li, C. B., “Multi-Objective Optimization of Cutting Parameters in Sculptured Parts Machining Based on Neural Network,” Journal of Intelligent Manufacturing, Vol. 26, No. 5, pp. 891-898, 2015.

[https://doi.org/10.1007/s10845-013-0809-z]

-

Camposeco-Negrete, C., “Optimization of Cutting Parameters Using Response Surface Method for Minimizing Energy Consumption and Maximizing Cutting Quality in Turning of AISI 6061 T6 Aluminum,” Journal of Cleaner Production, Vol. 91, pp. 109-117, 2015.

[https://doi.org/10.1016/j.jclepro.2014.12.017]

-

Shin, S. J., Woo, J. W., and Rachuri S., “Energy Efficiency of Milling Machining: Component Modeling and Online Optimization of Cutting Parameters,” Journal of Cleaner Production, Vol. 161, pp. 12-29, 2017.

[https://doi.org/10.1016/j.jclepro.2017.05.013]

-

Aramcharoen, A. and Mativenga, P. T., “Critical Factors in Energy Demand Modelling for CNC Milling and Impact of Toolpath Strategy,” Journal of Cleaner Production, Vol. 78, pp. 63-74, 2014.

[https://doi.org/10.1016/j.jclepro.2014.04.065]

-

Shin, S. J., Woo, J. Y., Seo, W. C., and Jeong, Y. J., “Energy Prediction Modeling for Numerical Control Programs using MTConnect,” Journal of Korean Society Precision Engineering, Vol. 34, No. 5, pp. 355-362, 2017.

[https://doi.org/10.7736/KSPE.2017.34.5.355]

-

Shin, S. J., Woo, J. Y., and Seo, W. C., “Development of a Data and Model-Interconnected Holonic Architecture for Intelligent Decision-Making on Cyber-physical Production Systems,” Journal of the Korean Institute of Industrial Engineers, Vol. 43, No. 6, pp. 451-463, 2017.

[https://doi.org/10.7232/JKIIE.2017.43.6.451]

-

MIT Critical Data, “Secondary Analysis of Electronic Health Records,” Springer International Publishing, pp. 115-141, 2016.

[https://doi.org/10.1007/978-3-319-43742-2]

-

Wang, J., Ma, Y., Zhang, L., Gao, R. X., and Wu, D., “Deep Learning for Smart Manufacturing: Methods and Applications,” Journal of Manufacturing Systems, pp. 144-156, 2018.

[https://doi.org/10.1016/j.jmsy.2018.01.003]

-

Balcázar, J. L., Bonchi, F., Gionis, A., and Sebag, M., “Machine Learning and Knowledge Discovery in Databases,” Springer-Verlag Berlin Heidelberg, pp. 547-562, 2010.

[https://doi.org/10.1007/978-3-642-15883-4]

-

Brussel, H. V., Wyns, J., Valckenaers, P., Bongaerts, L., and Peeters, P., “Reference Architecture for Holonic Manufacturing Systems: PROSA,” Computers in Industry, Vol. 37, No. 3, pp. 255-274, 1998.

[https://doi.org/10.1016/S0166-3615(98)00102-X]

Associate professor in the Division of Interdisciplinary Industrial Studies, Hanyang University. His research interest is Cyber-Physical Production Systems, Big Data Analytics in Manufacturing, Environmentally-conscious Manufacturing.

E-mail: sjshin@hanyang.ac.kr