소성변형률 에너지밀도를 이용한 In738LC의 고온저주기피로수명 예측

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Gas turbine blades are important parts of a power plant, and thus, it is necessary to be able to predict the low-cycle fatigue life of the blades. In this study, a low-cycle fatigue test of In738LC, which is used primarily in gas turbine blade manufacture, was performed at various high temperatures (750°C, 800°C, and 850°C). From the test results, the stresss-train curve and the stress-strain hysteresis loop were obtained. It was established that In738LC has no strain hardening or softening. The life prediction equations for low-cycle fatigue were derived using the Coffin-Manson equation and the energy model. In conclusion, one equation for predicting the life low-cycle fatigue was obtained using the energy level with temperature as the varying factor.

Keywords:

Gas turbine, Low-cycle fatigue, Life prediction키워드:

가스터빈, 저주기피로, 수명예측1. 서론

일반적으로 고온에서 사용되는 금속부품들은 상온에서와는 다른 거동을 보이는 것으로 알려져 있다.1-5 특히 가스터빈 블레이드는 장시간 동안 고온의 환경에 노출되어질 뿐 만 아니라, 사용 중 잦은 가동 및 정지특성으로 인해 저주기적인 피로를 받기 때문에 많은 연구자들이 이에 대한 연구를 수행하여 왔다.6 이와 같은 가혹한 고온 환경 하에서 사용되는 가스터빈 설비의 파손방지 및 신뢰성을 확보하기 위해 블레이드의 기계적 특성에 관한 연구가 필수적이다.7,8 오늘날 가스터빈의 효율을 높이기 위해서 입구온도를 점점 더 상승시키는 추세이지만, 이는 가스터빈 블레이드의 수명을 단축시키는 원인으로 작용하기 때문에 이러한 문제점을 해결하기 위해서 가스터빈 블레이드에는 다양한 냉각기술들이 적용되고 있다.9-11 가스터빈의 입구온도와 적용 되는 냉각기술의 조건에 따라 가스터빈 블레이드가 노출되는 온도조건이 달라지기 때문에 가스터빈 블레이드의 다양한 온도에 따른 저주기피로수명예측은 매우 중요한 요소이다. 본 연구에서는 가스터빈 블레이드 부품의 재료로 널리 사용되는 니켈기 초내열 합금인 Inconel738LC에 대하여 각각 750°C, 800°C, 850°C에서 저주기피로 시험을 수행하였다. 시험 결과로부터 수명-변형률 선도와 히스테리시스루프를 도출하였으며, 수명예측에 널리 사용되는 Coffin-Manson12,13 및 Basquin14의 식과 소성변형률 에너지밀도를 이용한 방법으로 고온에서 온도변화에 따른 수명예측식을 제시한 후, 비교 고찰하였다.

2. 시험 장치 및 방법

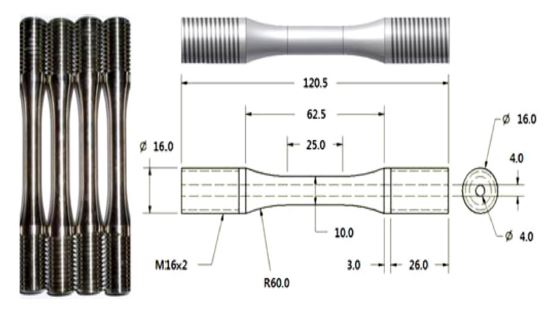

인장시험 및 저주기 피로시험은 가스터빈 블레이드의 재료로 사용되는 Inconel738LC에 대하여 수행하였으며 시편의 화학적 조성은 Table 1에 나타내었다. 시편의 저주기 피로 시험에 앞서 시험조건을 도출하기 위하여 저주기 피로 시험시의 온도조건인 750°C, 800°C, 850°C에서 인장시험을 수행하였다. 인장시험은 저주기피로시험과 동일한 시험편을 사용하여 시험을 수행하였다. 시험편의 형상은 Fig. 1와 같이 외경 16 mm, 내경 4 mm, 평행부 길이를 25 mm로 하였으며, ASTM E-8을 참고하여 1 mm/min의 속도로 시험을 수행하였다. 인장시험으로부터 응력-변형률 선도를 도출하였으며, 이로부터 저주기 피로 시험에서의 적정 피로 변형률 진폭을 결정하였다.

고온에서의 온도의 변화에 따른 Inconel738LC의 저주기피로 특성을 평가하기 앞서, 동일한 시편으로 750°C, 800°C, 850°C에서 각각 인장시험을 수행하였다. 인장시험 결과 인장강도는 930 MPa, 843 Mpa, 756 MPa으로 온도가 상승할수록 인장강도는 낮게 평가되었으며, 연신률은 증가하였다. 또한, 1.5%이내의 변형률에서 탄성 및 탄소성영역의 거동을 나타냈다. 인장시험 결과로부터 각 온도에 대한 저주기피로시험의 변형률 조건을 선정하였으며, 이를 Table 2에 나타내었다. 각 온도별로 4개 조건에서 피로 시험을 수행하였으며, 시험을 수행하기 앞서 시험편이 충분히 열평형 상태에 도달하도록 시험편이 목표온도에 도달한 이후 3시간 동안 온도를 유지시켰다. 온도의 측정은 K-Type의 Thermocouple을 이용하여 시편의 평행부의 온도를 측정하였다. 시험장비로는 25 ton SI 단위용량의 전기모터식 시험기와 1300°C 용량의 고온전기로 사용하였으며, Fig. 2에 나타내었다. 시간의 변화에 따른 하중 및 변형률을 측정하였으며 피로수명은 시험편의 완전파단을 기준으로 하였다.

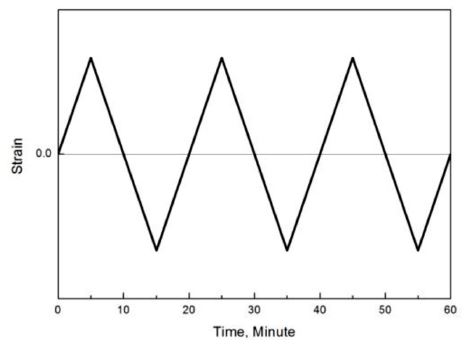

시험방법은 Fig. 3과 같이 삼각파형태로서, Dwell Time없이 R = -1의 변형률비(Strain Ratio)를 적용하여 인장, 압축이 반복되도록 하였고, 1 Cycle에 20분의 속도로 시험을 수행하였다.

3. 시험 결과 및 고찰

3.1 Coffin-Manson Method

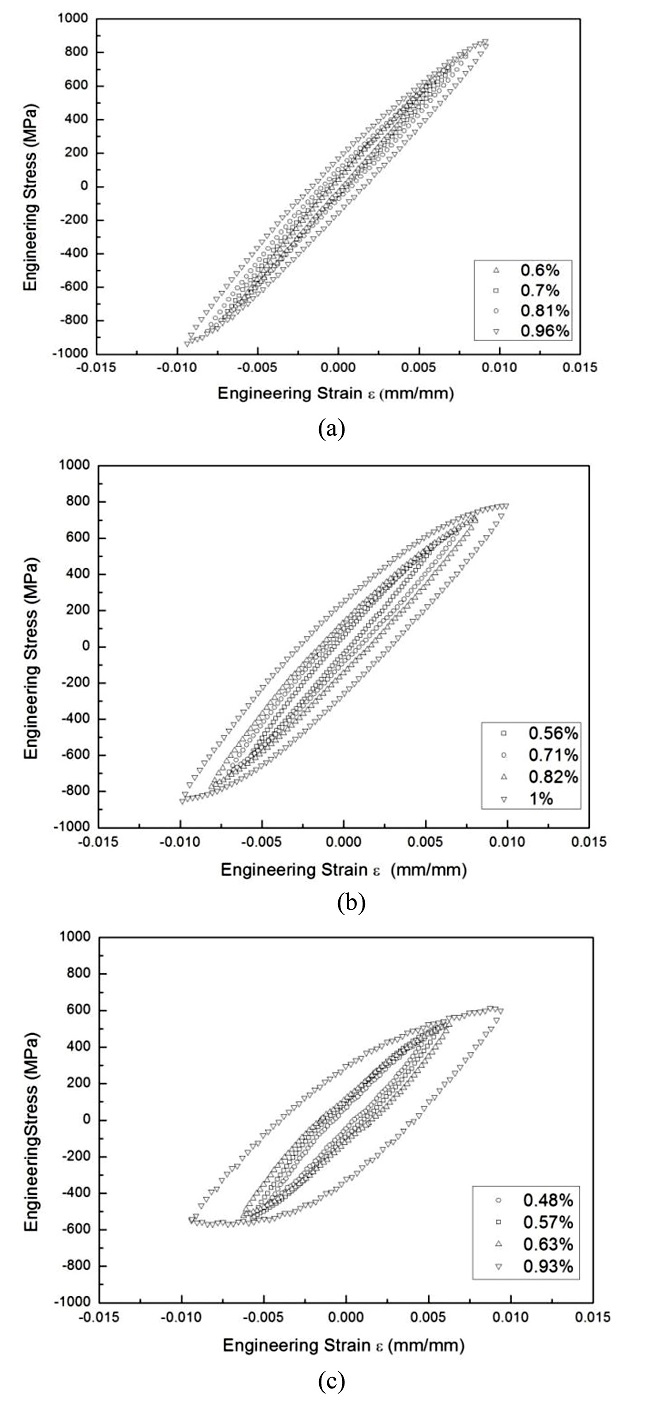

저주기피로시험 결과로부터 온도별 응력-변형률 히스테리시스루프 선도를 획득 하였으며, Fig. 4에 파단수명의 1/2에 해당하는 안정된 응력-변형률 히스테리시스루프를 나타내었다. 히스테리시스루프에서 전체 변형률은 탄성변형률과 소성변형률의 합으로 나타낼 수 있는데, 소성변형률은 응력이 0일 때, 히스테리시스루프의 폭에 해당하며 탄성변형률은 전체변형률에서 소성변형률을 제외한 값과 같다.

Coffin-Manson12,13과 Basquin14은 변형률과 수명의 관계를 Log-Log 좌표에서 선형으로 나타낼 수 있으며, 그 관계식을 식(1)과 같이 제시하였다.

| (1) |

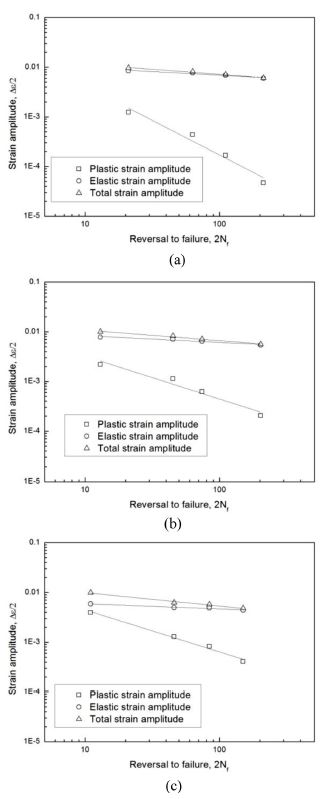

Fig. 4로부터 온도별 변형률 조건에서 소성변형률과 탄성변형률을 구할 수 있으며, Coffin-Manson과 Basquine식을 이용하여 온도별 수명예측식 및 변형률-수명 선도를 식(2)에서 (4)와 Fig. 5에 각각 나타내었다.

| (2) |

| (3) |

| (4) |

Fig. 5의 변형률-수명 선도로부터 동일 온도에서 변형률이 증가할수록 수명이 짧아졌으며, 동일 변형률에서는 온도가 증가할 수록 수명이 더 짧게 나타남을 확인하였다. 각 온도에서 최저변형률과 최고변형률에 해당하는 탄성변형률과 소성변형률의 증가량을 비교하였을때, 750°C의 경우 탄성변형률은 1.4배 증가한 반면 소성변형률은 약 26.4배 증가하였으며 800°C의 경우 탄성변형률은 1.4배, 소성변형률은 10.6배 증가하였고 850°C의 경우 탄성변형률이 1.3배, 소성변형률이 9.6배 증가하였다. 이는 저주기 피로 수명에서 소성변형량이 수명에 미치는 영향이 지배적임을 알 수 있으며 이는 재료가 흡수한 소성 변형률에너지를 측정하여 저주기피로수명과의 관계를 비교한 Ellyin15의 연구 결과와 일치한다.

3.2 Hysteresis Energy Model

Ellyin16은 저주기 피로시험의 Stress-Strain 히스테리시스 루프로부터 변형률 에너지를 이용하여 피로파괴의 모델을 제시하였다. Ellyin16의 모델에서 R. Liu17는 소성변형률 에너지밀도를 이용한 히스테리시스 에너지모델을 식(5)와 같이 제시하였다.

| (5) |

Di는 i번째 사이클의 피로데미지를, Wi는 i번째 사이클에서의 소성변형률 에너지밀도를 나타내며, W0와 β는 재료상수이다. W0는 재료가 수용할 수 있는 최대 에너지용량을 나타내는 파라미터이다. 따라서, W0가 클수록 재료의 피로파괴에 더 큰 에너지가 필요하다. 파손까지의 피로데미지를 1이라 하였을 때, 전체 파손피로 데미지 D는 각 사이클당 피로데미지의 합으로 나타낼 수 있다.

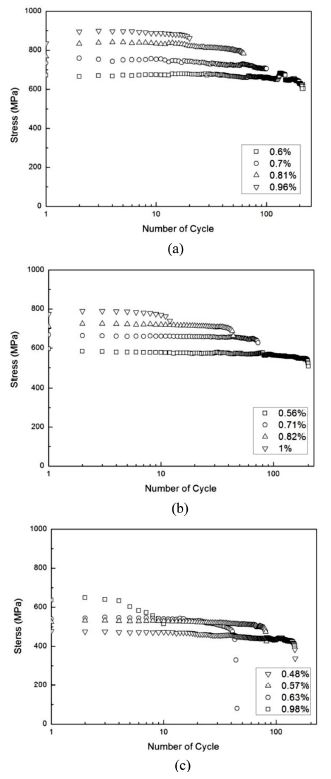

사이클이 진행에 따른 응력의 변화를 확인하기 위해 각 온도별 Cyclic-Stress Responses를 Fig. 6에 나타내었다. 700°C의 경우 변형률이 0.6%, 0.7%일때, 1 - 2 Cycle에서 경화현상을 보이다 점차 안정된 상태를 보인다. 800°C의 경우 모든 변형률에서 경화 또는 연화 현상 없이 안정된 상태를 보이며, 850°C에서는 0.98%의 변형률 조건을 제외하고는 모두 변형률경화 또는 변형률연화 현상 없이 안정화된 상태를 나타냈다. 따라서 i번째 사이클의 소성변형률 에너지 밀도 Wi를 파단수명의 1/2에 해당하는 안정화된 소성변형률 에너지밀도 Wa와 같다고 가정한다면 식(5)는 식(6)과 같이 정리할 수 있다.

| (6) |

식(6)을 안정화된 소성변형률 에너지밀도 Wa에 관하여 정리하면 식(7)과 같다.

| (7) |

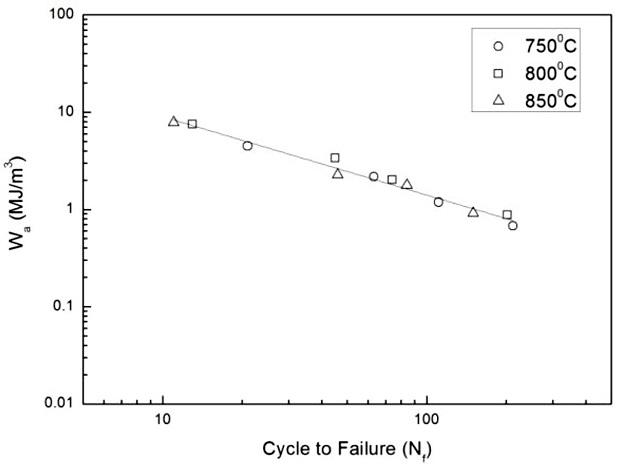

식(7)로부터 안정화된 소성변형률 에너지밀도 Wa와 수명 Nf과의 관계를 log 스케일 좌표에서 선형으로 나타낼 수 있다. Fig. 4의 히스테리시스루프의 면적으로부터 각 온도 및 변형률별 소성변형률의 에너지밀도 Wa를 도출하였다. 변형률이 증가할수록 소성변형률 에너지밀도 Wa가 증가하였으며, 이는 높은 변형률로 갈수록 한 사이클당 더 많은 에너지가 필요함을 나타낸다.

| (8) |

Fig. 4에서 각 온도별 최대 변형률을 비교하였을 때, 800°C의 경우 최대응력이 약 780 MPa로 나타나지만 750°C에서의 최대응력은 887 Mpa로 변형률이 더 작음에도 불구하고 더 큰 응력을 나타낸다. 마찬가지로 750°C와 850°C를 비교하였을 때 850°C에서 더 큰 변형률을 갖지만 더 작은 응력을 나타낸다. 따라서, 고온으로 갈 수록 같은 변형률에 필요한 응력이 더 작은 것으로 판단된다. 식(2)에서 식(4)의 경우 온도변화에 따른 소성변형률의 값의 변화만 반영하지만 소성변형률 에너지밀도를 이용한 방법은 소성변형률뿐만 아니라 고온으로 인한 응력값의 변화까지 모두 반영되어 온도에 독립적인 하나의 선도로 나타낼 수 있다. 따라서 소성변형률 에너지 밀도와 피로수명의 관계를 식(7)을 이용하여 수명예측식(8)을 도출하였으며, 수명예측선도를 Fig. 7에 나타내었다. Coffin-Manson과 Basquin식을 이용한 수명예측방법은 각 온도별로 수명예측식을 구해야 하기 때문에 온도와는 독립적인 하나의 선도로 나타낼 수 있는 소성변형률 에너지밀도를 사용한 수명예측방법이 더 간단하고 효율적인 방법으로 판단된다.

4. 결론

본 논문에서는 니켈기 초내열합금 Inconel738LC에 대하여 온도와 변형률의 변화에 따른 저주기 피로시험을 수행하였다. 저주기 피로시험을 통하여 온도별 변형률-수명 선도 및 히스테리시스루프를 도출 하였고, 그 결과로부터 소성변형률 에너지밀도를 이용하여 수명예측식을 도출하였으며 결론은 다음과 같다.

(1) 700°C에서 850°C로 온도가 증가함에 따라 저주기 피로수명이 점차 감소하는 결과를 보였으며 소성 변형률은 증가하는 경향을 보인다. 시험 결과로부터 각 온도별 변형률-수명 선도를 도출하였으며, Coffin-Manson과 Basquin의 식을 이용하여, 수명예측식을 제시하였다.

(2) 소성변형률 에너지밀도를 이용한 수명예측식을 제시하였으며, 재료의 경화 및 연화 현상이 없이 안정된 상태의 경우 소성변형률 에너지밀도를 이용하여 온도와는 독립적인 저주기피로수명예측식으로 나타 낼 수 있다.

(3) Coffin-Manson 과 Basquin식을 이용한 수명예측은 온도의 변화에따른 소성변형률만 반영하지만, 소성변형률 에너지밀도를 이용한 수명예측은 온도에 따른 소성변형률 및 응력의 변화까지 반영하여 온도에 독립적인 하나의 선도로 나타낼 수 있기 때문에 소성변형률 에너지밀도를 이용한 방법이 저주기피로수명예측에 적용하는데 더 간단하고 적합한 것으로 판단된다.

Acknowledgments

본 연구는 한국연구재단(NRF), 산업통상자원부(MOTIE) 및 한국에너지기술평가원(KETEP)의 지원으로 수행되었으며 이에 감사드립니다(No. 20161120100370), (No. 2015R1A2A1A10055230).

REFERENCES

-

Kim, K.-M. and Kang, C.-G., “Forgebility Evaluation of SNCM 220 Steel by Warm Compression Test and Microstructure Behaviors Characteristics,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 3, No. 1, pp. 105-110, 2016.

[https://doi.org/10.1007/s40684-016-0014-6]

-

Park, D.-H. and Kwon, H.-H., “Development of Automobile Engine Mounting Parts Using Hot-Cold Complex Forging Technology,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 3, No. 2, pp. 179-184, 2016.

[https://doi.org/10.1007/s40684-016-0023-5]

-

Petrenec, M., Polák, J., Tobiáš, J., Šmíd, M., Chlupová, A., et al., “Analysis of Cyclic Plastic Response of Nickel Based IN738LC Superalloy,” International Journal of Fatigue, Vol. 65, pp. 44-50, 2014.

[https://doi.org/10.1016/j.ijfatigue.2013.09.008]

-

Vasseur, E. and Rémy, L., “High Temperature Low Cycle Fatigue and Thermal-Mechanical Fatigue Behaviour of an Oxide-Dispersion-Strengthened Nickel-Base Superalloy,” Materials Science and Engineering: A, Vol. 184, No. 1, pp. 1-15, 1994.

[https://doi.org/10.1016/0921-5093(94)91069-3]

-

Mahobia, G., Paulose, N., Mannan, S., Sudhakar, R., Chattopadhyay, K., et al., “Effect of Hot Corrosion on Low Cycle Fatigue Behavior of Superalloy IN718,” International Journal of Fatigue, Vol. 59, pp. 272-281, 2014.

[https://doi.org/10.1016/j.ijfatigue.2013.08.009]

-

Wright, I. G. and Gibbons, T., “Recent Developments in Gas Turbine Materials and Technology and Their Implications for Syngas Firing,” International Journal of Hydrogen Energy, Vol. 32, No. 16, pp. 3610-3621, 2007.

[https://doi.org/10.1016/j.ijhydene.2006.08.049]

-

Brooks, J. and Bridges, P., “Metallurgical Stability of Inconel Alloy 718,” Superalloys, Vol. 88, pp. 33-42, 1988.

[https://doi.org/10.7449/1988/Superalloys_1988_33_42]

-

Evans, W., Screech, J., and Williams, S., “Thermo-Mechanical Fatigue and Fracture of INCO718,” International Journal of Fatigue, Vol. 30, No. 2, pp. 257-267, 2008.

[https://doi.org/10.1016/j.ijfatigue.2007.01.041]

-

Al-Zurfi, N. and Turan, A., “Les of Rotational Effects on Film Cooling Effectiveness and Heat Transfer Coefficient in a Gas Turbine Blade with One Row of Air Film Injection,” International Journal of Thermal Sciences, Vol. 99, pp. 96-112, 2016.

[https://doi.org/10.1016/j.ijthermalsci.2015.08.005]

-

Yao, Y., Zhang, J.-Z., and Wang, L.-P., “Film Cooling on a Gas Turbine Blade Suction Side with Converging Slot-Hole,” International Journal of Thermal Sciences, Vol. 65, pp. 267-279, 2013.

[https://doi.org/10.1016/j.ijthermalsci.2012.10.004]

-

Tawancy, H., Mohammad, A., Al-Hadhrami, L., Dafalla, H., and Alyousf, F., “On the Performance and Failure Mechanism of Thermal Barrier Coating Systems Used in Gas Turbine Blade Applications: Influence of Bond Coat/Superalloy Combination,” Engineering Failure Analysis, Vol. 57, pp. 1-20, 2015.

[https://doi.org/10.1016/j.engfailanal.2015.07.023]

- Coffin Jr, L. F., “A Study of the Effects of Cyclic Thermal Stresses on a Ductile Metal,” Transactions of the American Society of Mechanical Engineers, Vol. 76, pp. 931-950, 1954.

- Manson S. S., “Behavior of Materials Under Conditions of Thermal Stresses,” NACA Technical Report 1170, pp. 317-350, 1954.

- Basquin, O., “The Exponential Law of Endurance Tests,” in Proc. of American Society for Testing and Materials, pp. 625-630, 1910.

-

Ellyin, F., “Effect of Tensile-Iean-Strain on Plastic Strain Energy and Cyclic,” Journal of Engineering Materials and Technology, Vol. 107, No. 2, pp. 119-125, 1985.

[https://doi.org/10.1115/1.3225786]

-

Ellyin, F. and Kujawski, D., “Plastic Strain Energy in Fatigue Failure,” Journal of Pressure Vessel Technology, Vol. 106, No. 4, pp. 342-347, 1984.

[https://doi.org/10.1115/1.3264362]

-

Liu, R., Zhang, Z., Zhang, P., and Zhang, Z., “Extremely-Low-Cycle Fatigue Behaviors of CU and CU–AL Alloys: Damage Mechanisms and Life Prediction,” Acta Materialia, Vol. 83, pp. 341-356, 2015.

[https://doi.org/10.1016/j.actamat.2014.10.002]

Ph.D. candidate in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is Fracture Mechanics.

E-mail: sinkill2@naver.com

Professor in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is Fracutre Mechanics.

E-mail: seok@skku.edu

Professor in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is Fracture Mechanics.

E-mail: kjm9000@hanmail.net

Ph.D. researcher in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is Fracture Mechanics .

E-mail: lee5317@hanmail.net