빛의 자가집속 광중합을 이용한 고분해능, 고종횡비 마이크로 기둥 구조를 가진 연성 인공축삭돌기 3D 프린팅

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Micro-/nano-scale biological ‘soft’ structures have attracted increasing interest in biomedical research, including the study of cell-material interactions. However, most materials of micro-/nano-fabrication are not suitable for biological applications, as they require extensive post-processing or exhibit high mechanical stiffness. On the other hand, soft materials exhibiting high cytocompatibility require long fabrication times with a decreased spatial resolution of features. Thus, a facile fabrication technique of micro-/nano-scale structures of biological soft materials using a cost-effective and high-throughput method is needed. To achieve this, this study proposed a one-step 3D microfabrication method for biological soft materials in cooperation with a light-induced self-focusing photo-polymerization, a controlled oxygen reaction-diffusion, and digital microprinting. For instance, it was anticipated that this microfabrication technique of soft material provides efficient simple 3D scaffold platform that can address the questions of neural mechanobiology studies on the interaction between biological artificial axons bundle and neurons.

Keywords:

3D printing, Additive manufacturing, Self-propagated photopolymerization, Artificial axons키워드:

3D 프린팅, 적층 가공, 자기전파 광중합, 인공축색돌기1. 서론

생물학적 연질(Soft) 물질의 3차원 구조는 세포-물질 상호 작용 연구를 비롯한 생물 의학 연구의 실제적 응용으로 인해 관심이 증가하고 있다.1 연질 물질로 이루어진 대표적인 생체 구조로 뇌의 신경세포가 있으며, 하나의 신경세포에는 긴 케이블들이 있다. 사람의 머리카락보다 몇 십 배 더 얇은 이 케이블은 축삭돌기(Axon) 라 불리며, 신경세포의 전기 자극이 다른 신경세포로 보내지는 통로가 된다. 신경세포는 축삭돌기가 손상되거나 부서지면 제대로 통신 할 수 없는데, 이것은 신경 손상 및 알츠하이머 병 및 파킨슨 병과 같은 신경 퇴행성 질환의 초기 단계에서 발생할 수 있다. 이러한 중요성에도 불구하고 신경세포를 시험관에서 배양할 경우 축삭돌기가 무질서하게 자라, 서로 얽혀 고수율의 정량적 분석이 어려웠다.2 이와 더불어, 수초화는 신경 신호의 전달, 신경 생존 및 신경계의 기능에 매우 중요하지만 이러한 과정을 관찰하고 조작하기 위한 실험적인 방법과 도구가 부족했다. 따라서, 신경 축삭돌기의 기하학적, 기계적 표면 기능을 모방한 연성 인공축삭돌기를 제작하는 것과 신경회로망의 발달과 재생 연구 등에 매우 중요한 역할을 할 수 있는 인공축삭돌기의 패턴 구조를 자유롭게 제어할 수 있는 프린팅 기법의 개발이 요구된다.2 한편, 인공축삭돌기는 실제 인간 축삭돌기에 근접한 낮은 기계적 강성을 가져야 하며, 탄성 계수 0.1 - 1 kPa를 갖는 생물학적 연질 물질로 제작하는 것이 필요하다. 이 문제를 해결하기 위해 공학적 3D 인공축삭돌기에 대한 연구가 최근 보고되었으며,3 기계적 강성이 낮은 3 차원 생물학적 미세 환경과 10 - 15 μm의 마이크로 기둥 구조의 인공축삭돌기 제조가 보고되었다. 하지만, 실제 인간의 축삭돌기 및 생물학적 환경에 접근하기 위해서는 마이크로 스케일 이하의 고종횡비의 기둥 구조가 필요하다.4 그러나, 연성 재료의 무른 기계적 특성 때문에 일반적인 제조 방법으로는 고분해능의 연성 구조를 제작하기 쉽지 않다. 따라서, 이러한 문제를 극복하기 위한 본 연구의 접근 방식은 광중합(Photopolymerization) 과정 중 일어나는 비선형 광학 현상의 일종인 빛-유도 자가집속(Self-Focusing) 현상을 기존의 디지털 마이크로 프린팅 시스템에 결합하여 빠르고, 간단하게 고분해능 연질 마이크로 구조물 제조하는 것이다. 본 논문에서는 각 층을 겹겹이 쌓아나가는 기존의적층 방식과 달리, 높은 종횡 비를 갖는 고분해능 마이크로 기둥 구조를 한번의 노광(One-Step Exposure) 과정만으로 제작하는 결과를 보고한다.

2. 실험 방법

2.1 빛의 자가집속 및 전파 현상

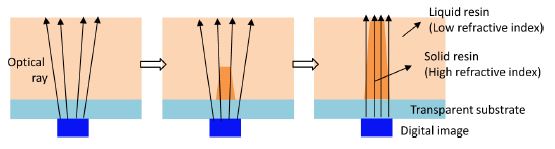

광중합 폴리머의 액체와 고체 상태의 굴절률(Refractive Index)차이는 액체 상태의 폴리머 수지가 광경화 과정을 겪는 도중 비선형 광학 현상의 일종인 자가집속 현상을 일으키게 할 수 있다. 최초 액상의 광경화 폴리머는 빛의 노출에 의해 고체화 된다. 고체 상태 폴리머(굴절률: ~1.52)는 액체 상태의 폴리머(굴절률: ~1.48)보다 굴절률이 약간 높기 때문에 빛은 고체 상태 폴리머 내부로 전반사가 유도되어 분산되지 않고 자가집속이 발생하고, 자가집속된 빛의 분포는 빛의 진행 방향을 따라 앞으로 나아갈 수 있다.5 이러한 자가집속 현상에 기반한 빛의 자가전파 현상에 대해서 Fig. 1에서 도식적으로 나타내고 있다.

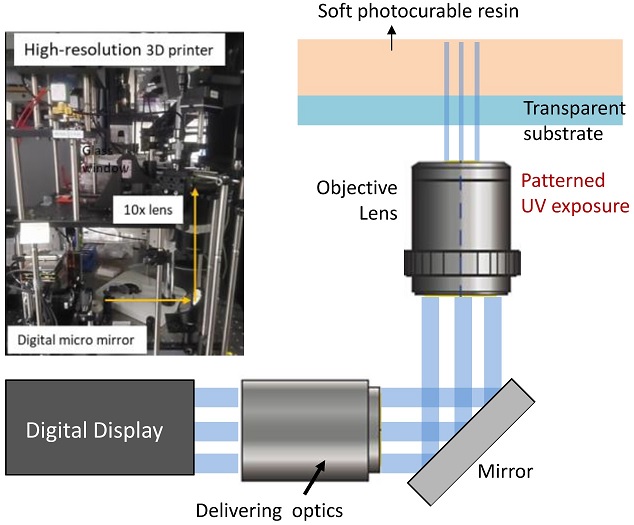

빛의 자가집속 및 전파가 일어나기 위해서는 광중합 폴리머가 매우 중요한 역할을 하는데, 기존의 3D 프린팅에서 쓰이는 광중합 폴리머와 배합을 달리하여야 한다. 일반적으로 3D 프린팅에서는 광중합을 개시하는 광 개시제(Photoinitiator)와 적층 두께를 조절하기 위해서 빛의 전파를 막는 광 흡수제(Light Absorber)를 일정 비율로 혼합하여 광중합 폴리머를 제조한다. 하지만, 이 연구에서는 빛의 자가집속 및 전파를 극대화하기 위해서 광중합이 발생하는 범위내에서 빛의 흡수를 줄이는 방향으로 광 개시제 및 광 흡수제를 적절하게 조절하였다.6 이러한 빛의 자가집속 기술은 얇은 단면을 한 층씩 쌓아 입체 형상을 제조하는 적층구조방식(Layer-by-Layer)의 기존 3D 프린팅 기술과 달리, 부피 단위로 한번에(Volume at Once) 3D 구조를 형성하는 것이 가능하기 때문에 간단한 마이크로 구조물을 빠르게 제작하는데 적합하다. 따라서, 본 연구에서는 기존의 광중합 3D 프린팅 시스템에 빛의 자가집속 및 전파 현상을 결합하여 고분해능, 고종횡비의 마이크로 기둥 구조를 제작할 수 있는 실험 장치를 구축하였다. Fig. 2는 광원, 광중합 폴리머, 그리고 디지털 마스크, 그리고 10배 축소 렌즈로 이루어진 One-Step 마이크로 프린팅 시스템을 보여주고 있다. 본 연구에서는 405 nm의 UV LED 광원, DLP700 디지털 마스크(DLP® 0.7 XGA 2xLVDS Type-A DMD), 그리고 Carl Zeiss 50 mm f1.6 S-Planar 축소 배율 렌즈를 이용하였다.

2.2 산소 확산 제어에 의한 기하학적 형태 조절

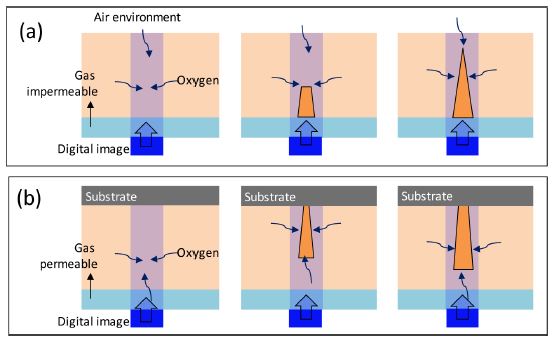

한편, 자가집속에 의한 광중합 전파 현상을 산소 확산에 의한 광중합 억제 현상과 함께 이용하면 빛의 노출 방향에 따라 다른 기하학적 구조를 형성할 수 있다.7 Fig. 3는 산소 확산 방향과 빛의 노출 방향의 차이에 의해 광중합 반응을 조절하여 여러 형태의 구조물이 형성될 수 있는 메커니즘에 대해서 도식적으로 나타내고 있으며, 산소 확산으로 광중합의 형태를 조절하여 막대 또는 원뿔 모양으로 마이크로 기둥 구조를 제작하는 것이 가능하다. 지금까지 산소는 광중합을 방해하는 요인으로 여겨져왔다.8 폴리머가 빛에 쪼이면 폴리머 안에 있던 광 개시제가 라디칼(Radical)을 만든다. 광중합이 일어나기 위해서는 생성된 라디칼이 고분자의 단량체와 결합해야 하는데, 산소가 있는 환경에서 라디칼은 산소와 우선 반응한다. 산소가 있는 환경에서 광중합을 진행하는 경우, 빛을 쬔 부분에서 생성된 라디칼이 주변의 산소와 반응한다. 따라서 빛을 쬔 부분의 산소 농도가 낮아져 산소가 확산된다. 이 경우 기판 아래쪽에서 빛을 쪼여주면 빛을 세게 받는 아래쪽부터 구조가 형성돼 위쪽으로 자라난다. 이 때, 자라나는 부분, 즉 고체화된 부분의 굴절률이 액상 폴리머의 굴절률보다 약간 커짐으로 인해 빛의 자가집속이 발생하고, 빛의 전파 방향과 함께 계속 자라날 수 있게 된다. 여기서, 빛의 전파 방향과 산소 확산 방향에 따라서 성장하는 기둥의 형상을 바꾸는 것이 가능하다. 예를 들어, Fig. 3(a)와 같이 기체 불투과성(Gas Impermeable) 기판에서 빛을 쬐어주고 광중합 폴리머가 대기 중의 산소와 접촉하고 있는 상황에서 광중합이 일어나는 경우, 원뿔 모양의 마이크로 기둥 구조가 형성된다. 이는 폴리머 안에 녹아 들어 있던 산소가 양 옆 방향에서 확산해 들어오는 것과 더불어 위쪽에서도 산소가 확산해 들어오는데 상대적으로 산소농도가 낮은 중앙영역부터 광중합반응이 일어나 옆으로 자라나기 때문에 원뿔 형태로 자라나는 것이다.

Illustrative schematics. (a) Light exposure with opposite direction to oxygen diffusion. (b) Micropillar growth pathway under light exposure with same direction to the oxygen diffusion direction

한편, Fig. 3(b)의 경우와 같이 기체 투과성(Gas Permeable)기판에서 빛을 쬐어주고 광중합 폴리머가 대기 중의 산소와 차단되어 있을 경우, 원기둥에 가까운 모양의 마이크로 기둥 구조가 형성된다. 이것은 자가집속 현상에 의해 계속 직진하려는 빛에 의한 광중합 반응과 양 옆 방향, 그리고 빛을 쬐어주는 방향에서 일어나는 산소 확산에 의한 광중합 억제 반응이 균형을 이루기 때문이다.

3. 결과 및 토론

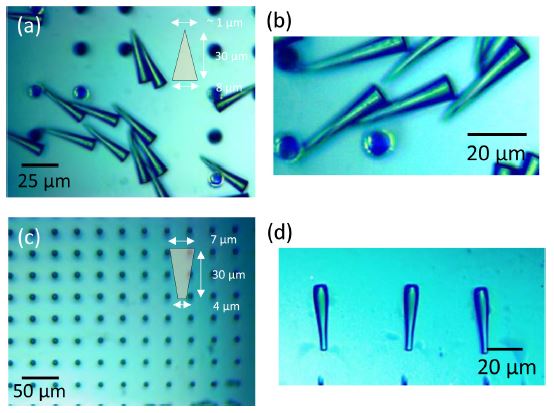

Fig. 3에 대한 검증을 위해 Hexanediol Diacrylate 기반 폴리머에 0.4%의 광개시제(2,4,6-Trimethylbenzoyl-Diphenyl-Phosphineoxide), 0.16%의 (2,2'-(2,5-Thiophenediyl) Bis(5-Tert-Butylbenzoxazole))를 합성하여 광중합 실험을 수행하였다. Fig. 4는 빛의 자가집속 및 전파, 그리고 산소 확산에 의한 광중합 억제를 조절하여 형성된 각기 다른 구조의 마이크로 기둥을 보여주고 있다. 디지털 마스크의 원형 이미지는 축소 렌즈 통과 후 8 μm가 되도록 설계하였으며, 10W의 LED 광원에서 3초 동안 노광 공정을 수행하였다. 빛의 집속 및 전파 방향과 산소 확산 방향이 반대인 조건에서는 기체 불투과성 기판으로 Glass 기판을 이용하였다. 실험 결과Figs. 4(a)와 4(b)와 같이 ~8 μm의 직경과 ~30 μm의 높이를 가지는 고종횡비 원뿔 모양의 마이크로 기둥이 형성된 것을 확인할 수 있었다. 한편, 빛의 집속 및 전파 방향과 동일한 산소 확산 방향일 경우, 기체 투과성 기판과 불투과성 기판으로 PDMS와 Glass를 각각 이용하였다. 실험 후 측정 결과, Figs. 4(c)와 4(d)와 같이 ~7 μm의 직경과 ~30 μm의 높이를 가지는 고종횡비 원뿔 모양의 마이크로 기둥이 형성된 것을 확인할 수 있었다. 설계된 디지털 마스크 이미지의 8 μm로 보다 작은 마이크로 기둥이 형성된 것은 빛의 방향과 동일한 방향의 산소 확산과 양 옆에서 들어오는 산소 확산으로 인해 얇게 형성된 것으로 추축된다.

Experimental results. (a) Micropillar arrays under light exposure with opposite direction to oxygen diffusion. (b) Micropillar arrays under light exposure with same direction to the oxygen diffusion direction

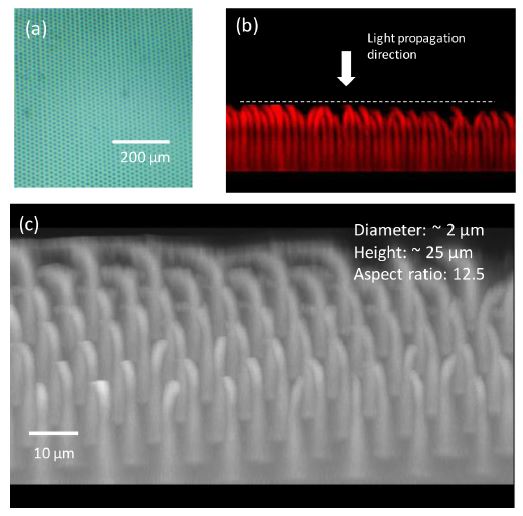

앞선 광중합 실험의 결과를 토대로, 실제 인간의 축삭돌기를 최대한 모사하고 유사한 생물학적 미세환경을 조성하여 추후 생물학적 실험에서 보다 신뢰성있는 데이터를 얻을 수 있도록,3,4 보다 원기둥에 가까운 인공 축삭돌기 제작을 위해 Fig. 3(b)의 조건과 같이 빛의 집속 및 전파와 산소 확산 방향을 동일하게 설정하였다. 그리고, 연성 인공 축삭돌기를 제조하기 위해 Polyethylene Glycol Acrylate (PEGDA) 이 주성분인 하이드로젤에 광흡수제 없이 0.5%의 광개시제(Irgacure 184)를 혼합하여 광중합 실험을 수행하였다. 디지털 마스크의 원형 이미지는 10배 축소 렌즈를 통과하였을 경우 1.3 μm가 되도록 설계하였으며, 10W의 LED 광원에서 0.5초 동안 노광 공정을 수행하였다. Fig. 5의 결과를 통해 최소 직경 2 μm, 최고 높이 25 μm를 가지는 하이드로젤 기반 연성 마이크로 기둥이 균일하게 제작되었음을 확인할 수 있다. 주어진 광학 시스템의 조건에서 이론적인 피사체 심도(Depth of Field, DOF)는 λ·n/NA2로 기술될 수 있는데,9 여기서 λ, n, NA는 각각 사용된 광원의 파장, 광중합 재료의 굴절률, 광학 렌즈의 개구수(Numerical Aperture)이다. 본 연구에서 사용된 10배 축소 렌즈의 유효 개구수는 0.25이고, 연성 재료의 굴절률은 1.45로 가정하였다.10 위의 수치들을 이용하여 얻어진 이론적인 DOF는 ~9.3 μm이다. 만약, 최적의 초점 상태에서 광중합이 이루어졌다고 가정한다면, 디지털 마스크의 단위 픽셀 사이즈(13.68 μm)와 렌즈의 배율을 고려하였을 때 얻을 수 있는 이론적인 최소 크기는 약 1.4 μm이다. 그리고, 이러한 최적의 초점 상태에서 빛 에너지 손실 없이 광중합이 이루어진 경우 최대 DOF의 거리만큼의 기둥 높이를 얻을 수 있다고 예측할 수 있다. 하지만 실제 실험결과 이론적인 DOF보다 훨씬 긴 ~25 μm의 높이를 가지는 연성 마이크로 기둥을 얻을 수 있었으며, 이러한 결과는 빛의 자가집속 및 전파 현상을 명확하게 뒷받침해준다.

Printed artificial axon structures with soft hydrogel. (a) Optical microscope image. (b-c) A three-dimensional confocal images of a 3D-printed, vertically oriented artificial axon bundle

또한, Figs. 4(d)와 5(b)의 결과를 비교해보면, HDDA기반의 폴리머에서 형성된 마이크로 기둥에 비해 PEGDA 기반의 폴리머에서 훨씬 원기둥에 가까운 형상을 지닌 마이크로 기둥 구조가 형성된 것을 확인할 수 있다. 이는 각 폴리머에 따라 광 개시제와 광 흡수제의 적정 비율이 다른데, 이러한 합성 비율의 차이에 따른 광 투과율과 산소 확산도 차이에 기인한 것이라고 추측된다. 그리고, 고종횡비 마이크로 기둥 구조의 끝부분의 굽힘 현상을 관찰 할 수 있는데, 이는 연성 소재의 낮은 기계적 강성에서 기인한 것으로 판단된다.

4. 결론

본 연구에서는 빛의 자가집속 및 전파 현상과 산소 확산에 의한 광중합 억제 현상을 이용하여, 고분해능/고종횡비 연성 마이크로 기둥을 형성하였다. 이러한 연구결과는 인공축삭돌기를 위한 연성 지지체(Soft Scaffold)로써 많은 활용이 기대된다. 연성 인공축삭돌기의 구조 패턴을 달리해 신경세포 연결 및 수초화를 제어할 수 있게 되면 신경퇴행성 질환의 실험적 모델 구축, 원인 규명, 나아가 치료방법 개발 등의 많은 기초연구로 이어질 수 있을 것으로 기대된다. 이와 함께, 신경세포 연구를 위한 인공축삭돌기 이외에도 암세포나 줄기세포의 증식 같은 세포현상을 제어하는 바이오칩의 지지체 개발에 응용될 수 있을 것으로 기대된다. 또한, 기존의 3D 프린팅의 층별 적층 방식으로 고종횡비 마이크로 기둥을 제작하는 것과 다르게, 한 번의 노광 과정만으로 빠르게 고종횡비의 연성 마이크로 구조물을 형성할 수 있었다는 점에서, 비교적 단순한 3D 연성 재료 구조의 경우 빠른 속도로 다양한 시편의 대량 제작을 기대할 수 있게 한다. 한편, 이 연구에서 얻어진 결과를 바탕으로 필요한 향후 추가 연구는 다음과 같다.

(1) 마이크로 스케일 이하의 연성 기둥 구조를 제작하기 위하여 ×20 고배율 렌즈를 이용하여 고종횡비 연성 인공축삭돌기 기둥 구조 형성을 수행할 것이다. ×20 고배율 렌즈로 광학 시스템을 구축하였을 경우 기대되는 최소 기둥 직경은 약 ~0.6 μm수준이며, 이를 통해 실제 인간의 축삭돌기에 훨씬 근접한 3차원 생체 미세환경을 구축할 수 있을 것이라고 생각된다.

(2) 빛의 자가집속 및 전파 현상을 향상하기 위해, 연성 재료 합성 및 합성 조건에 따른 굴절률 차이의 거동에 대한 연구를 수행할 것이다. 빛 자가집속의 최소 크기는 고체 상태와 액체 상태의 폴리머 굴절률의 차이에 의해 결정될 수 있다.11 굴절률의 차이에 의해 발생하는 자가집속 현상은 광파이버(Optical Fiber)에서 유효 개구수(Numerical Aperture)의 예측 원리와 유사하다.9 즉, 굴절률의 차이가 크면, 실제 유효한 개구수가 증가하기 때문에 빛의 자가집속효과의 증대를 기대할 수 있다. 따라서, 광중합에 의해 발생하는 굴절률의 차이를 최대화할 수 있도록 연성 재료를 합성할 수 있다면, 빛의 자가집속 및 전파 현상을 향상할 수 있을 것으로 생각된다.

(3) 이 연구에서 제작한 연성 인공축삭돌기 구조에 실제 신경세포를 성장시키고 수초화 과정을 관찰하고 정량적으로 분석할것이다. 이를 통해 인공축삭돌기의 기하학적, 기계적 특성이 신경세포의 수초화에 어떠한 영향을 미치는지 면밀히 관찰 및 분석할 수 있을 것으로 기대한다.

Acknowledgments

이 연구는 2019년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(No.20000665).

REFERENCES

-

Tibbitt, M. W. and Anseth, K. S., “Hydrogels as Extracellular Matrix Mimics for 3D Cell Culture,” Biotechnology and Bioengineering, Vol. 103, No. 4, pp. 655-663, 2009.

[https://doi.org/10.1002/bit.22361]

-

Kim, W. R., Jang, M. J., Joo, S., Sun, W., and Nam, Y., “Surface-Printed Microdot Array Chips for the Quantification of Axonal Collateral Branching of a Single Neuron in Vitro,” Lab on a Chip, Vol. 14, No. 4, pp. 799-805, 2014.

[https://doi.org/10.1039/C3LC51169C]

-

Espinosa-Hoyos, D., Jagielska, A., Homan, K. A., Du, H., Busbee, T., et al., “Engineered 3D-Printed Artificial Axons,” Scientific Reports, Vol. 8, No. 1, p. 478, 2018.

[https://doi.org/10.1038/s41598-017-18744-6]

-

Liewald, D., Miller, R., Logothetis, N., Wagner, H.-J., and Schüz, A., “Distribution of Axon Diameters in Cortical White Matter: An Electron-Microscopic Study on Three Human Brains and a Macaque,” Biological Cybernetics, Vol. 108, No. 5, pp. 541-557, 2014.

[https://doi.org/10.1007/s00422-014-0626-2]

-

Kewitsch, A. S. and Yariv, A., “Self-Focusing and Self-Trapping of Optical Beams Upon Photopolymerization,” Optics Letters, Vol. 21, No. 1, pp. 24-26, 1996.

[https://doi.org/10.1364/OL.21.000024]

-

Jacobsen, A. J., Barvosa Carter, W., and Nutt, S., “Micro Scale Truss Structures Formed from Self Propagating Photopolymer Waveguides,” Advanced Materials, Vol. 19, No. 22, pp. 3892-3896, 2007.

[https://doi.org/10.1002/adma.200700797]

-

Shim, T. S., Yang, S.-M., and Kim, S.-H., “Dynamic Designing of Microstructures by Chemical Gradient-Mediated Growth,” Nature Communications, Vol. 6, p. 6584, 2015.

[https://doi.org/10.1038/ncomms7584]

-

Ligon, S. C., Husar, B., Wutzel, H., Holman, R., and Liska, R., “Strategies to Reduce Oxygen Inhibition in Photoinduced Polymerization,” Chemical Reviews, Vol. 114, No. 1, pp. 557-589, 2013.

[https://doi.org/10.1021/cr3005197]

- Hecht, E. “Optics,” Pearson, 5th Edition, 2016.

-

Zhou, C., Heath, D. E., Sharif, A. R. M., Rayatpisheh, S., Oh, B. H., et al., “High Water Content Hydrogel with Super High Refractive Index,” Macromolecular Bioscience, Vol. 13, No. 11, pp. 1485-1491, 2013.

[https://doi.org/10.1002/mabi.201300191]

-

Kagami, M., Yamashita, T., and Ito, H., “Light-Induced Self-Written Three-Dimensional Optical Waveguide,” Applied Physics Letters, Vol. 79, No. 8, pp. 1079-1081, 2001.

[https://doi.org/10.1063/1.1389516]

Postdoctoral Associate Department of Mechanical Engineering Massachusetts Institute of Technology. Research interest: Multiscale additive manufacturing with composite materials, Scalable bioprinting for tissue scaffolds, Architected functional materials, Bio-inspired optical device for 3D printing

E-mail: kimseok@mit.edu