철도차량 능동조향을 위한 실시간 곡률측정 센서

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Conventional railroad vehicles, that run on a line with high frequency of sharp curves, have problems such as wheel noise and wear, from insufficient passive steering. To solve this problem, real-time curvature measurement technology must be developed for realizing active steering. In this study, we propose a uniaxial curvature measurement sensor considering applicability to actual railroad vehicles, and analyze its validity in terms of active steering control. Required characteristics of the curvature sensor according to steering control performance, were determined through railroad vehicle dynamics simulations, and actual vehicle driving information. Measurement range of curvature radius is 200 m to 600 m; measurement accuracy is ±3%, and measurement bandwidth is 0.85 Hz. Effectiveness of the developed curvature sensor was analyzed based on behavior of the car body, the bogie and its installation on the vehicle, and curvature of the track was measured in real time on an actual urban railroad vehicle. As a result of the field test, curvature measurement error was obtained within 3%, validating the feasibility of active steering control for the next generation railroad vehicles.

Keywords:

Curvature sensor, Curved rail, Active steering, Curvature measurement, Railroad vehicle키워드:

곡률센서, 곡선선로, 능동조향, 곡률측정, 철도차량1. 서론

전통적인 철도차량 주행장치는 차륜과 차축이 일체형으로 구성된 윤축을 구비하여, 주행 시 좌우 양측 차륜이 동일한 회전수를 갖는다. 따라서 철도차량은 곡선 선로를 주행하기 위해 차륜에 답면구배가 있으며, 차륜-궤도 접촉점 위치 변화에 따른 내외궤차륜의 회전 반경 차이를 이용하여 수동적 조향 기능을 구현한다. 그러나 급곡선 빈도가 높은 도시철도 환경에서는 기존 철도차량 차륜의 답면구배를 이용한 조향 기능만으로는 부족하여 차륜, 궤도의 과도한 마모, 진동, 소음 및 분진 등의 문제점이 발생한다. 이를 해결하기 위하여 철도차량 주행 중 실시간으로, 직접적 윤축 위치 결정을 통해 조향 성능을 향상시킬 수 있는 능동조향대차 연구가 활발히 진행되어왔다.1-4

철도차량의 능동조향을 위해서는 주행 중인 곡선선로의 곡률을 실시간으로 측정해야 한다. 선로의 곡률에 따라 실시간으로 윤축의 위치를 제어하여 능동조향 성능을 구현하기 때문이다.5 이를 위해 선로제표, 검측차 측정값 등 주행거리에 대해 표현되는 선로 정보를 이용할 수 있으나, 이들을 실시간으로 활용하기 위해서는 주행 중인 차량의 정확한 위치 검지가 선행되어야 한다. 이를 위한 방안 중 하나인 GPS는 터널 또는 지하 구간에서는 이용 불가한 점이 있으며, 다른 방안인 주행거리 계측은 속력으로부터의 환산이 부정확하거나 추가적인 장거리 변위 센싱 시스템을 구축해야 하는 단점이 있다.6

Umehara 등7은 전기유압식 구동기를 이용한 철도차량 능동조향 시스템을 개발하였고, Suzuki 등8은 공압식 구동기를 이용한 철도차량 능동조향 시스템을 개발하였으며, 이들은 능동조향 메커니즘 및 시험선에서의 능동조향 성능을 보였다. 이후 Yamanaga 등9은 공압식 구동기를 채택한 능동조향 시스템의 곡선선로 곡률 측정 방안으로 차체와 대차간 선회각 검지 장치를 소개하였고, 심경석 등10과 황인경 등11은 전기기계식 구동기를 이용한 능동조향 시스템의 설계, 해석 및 곡률 측정 방안을 소개하였다. 그러나 실제 선회각 검지를 통한 곡률 측정의 정확도에 대한 분석 또는 실제 철도차량 주행을 통한 평가는 이루어지지 않았다. 허현무 등12 이 선회각 검지 방안의 제안 및 해석과 실선로 시험을 통한 곡률 측정의 정확도 검증을 하였으나, 실제 능동조향 철도차량에 대한 적용성 및 능동조향 제어에 활용 시 효용성 등을 토대로 한 분석 및 검증이 이루어지지 않았다.

본 연구에서는 철도차량의 곡선선로 주행 시 발생하는 차체와 대차 간 선회각을 이용하여 곡률을 측정하며, 이를 위해 차체와 대차 간 발생 변위를 실시간으로 측정하는 센서인 곡률센서를 제안한다. 철도차량 능동조향에 곡률센서를 적용함에 있어서 조향제어와 관련하여 그 유효성을 분석하고, 곡률을 실시간 측정하는 실선로 시험을 통해 그 성능을 평가하고 검증한다.

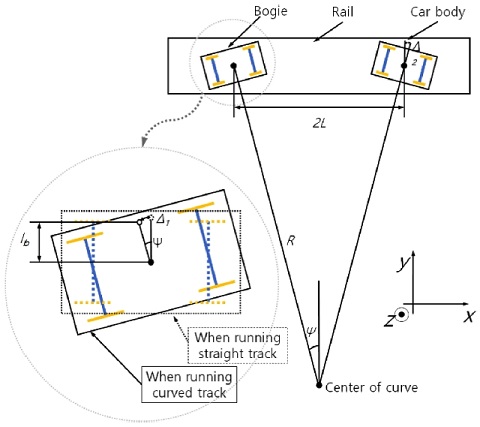

2. 곡률센서의 구현

곡률센서를 이용한 실시간 선로 곡률 측정 원리는 Fig. 1과 같다.12 철도차량이 곡선선로를 주행할 경우 곡률에 따른 차체와 대차 간 선회각이 발생한다. 따라서 차체와 대차 간 임의의 두 지점을 정하여 선회각에 따라 발생하는 상대 변위를 측정하면, Fig. 1과 같이 차체 대차간 기하학적 관계로부터 선로의 곡률을 추정할 수 있다. 대차 중심에서 곡률 중심 방향으로 lb의 거리에 있는 차체 및 대차의 두 지점 간 상대 변위의 측정값이 Δ1 또는 Δ2일 때, 곡률반경의 추정값 Rest 또는 곡률의 추정값 Cest는 식(1) 및 식(2)에서 도출된다. 식(1)에서 R은 실제 곡률반경이며, 곡률중심과 두 대차 중심이 이루는 각도의 절반인 Ψ가 매우 작은 경우에 식(1)은 식(2)와 같이 표현될 수 있다. 이 때 Ψ는 대차의 선회각이기도 하며, L은 두 대차중심 간 거리의 절반, Δ는 상대변위 측정값의 평균이다.

Principle of real-time curvature measurement using rotation angle between the car body and the bogie

| (1) |

| (2) |

곡률센서는 선회각 측정을 목적으로 하므로 차체와 대차의 z축을 중심으로 하는 상대 회전인 요 모션에 의해 발생하는 변위만을 측정해야 한다. 그러나 실제 철도차량의 차체와 대차 간 상대 거동은 6자유도 운동이므로 곡률센서의 높은 정확도를 위해서는 6축 이상의 변위 센서가 필요하다. 반면에 곡률센서를 포함한 능동조향 시스템의 철도차량에 대한 실제 적용성 측면에서는 저비용, 단순구조가 요구되므로 변위 센서의 축수를 최소화해야 한다.

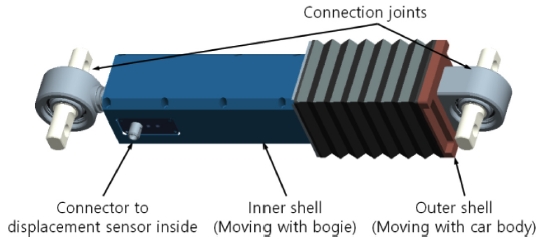

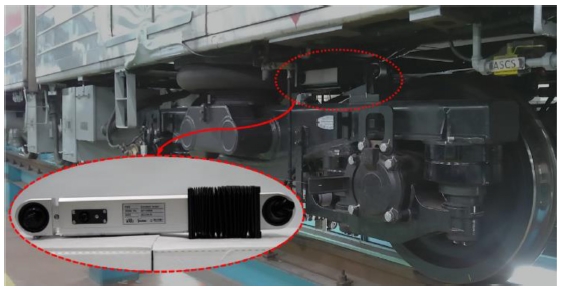

따라서 본 연구에서는 Fig. 2와 같은 단축의 곡률센서를 구현하고 능동조향 제어와 관련하여 그 유효성을 분석하고 검증하였다. 곡률센서는 변위 측정을 위한 레이저 변위계가 대차측 내통에 위치하고, 반사부가 차체측 외통에 위치한다. 내통과 외통 간 1자 유도 모션 안내를 위해 LM (Linear Motion) 가이드가 설치되었으며, 차체와 대차 간 운동 자유도를 위해 내통과 외통 모두 볼조인트를 이용해 각각 대차와 차체에 취부된다.

3. 철도차량 능동조향에 따른 곡률센서의 구현 목표

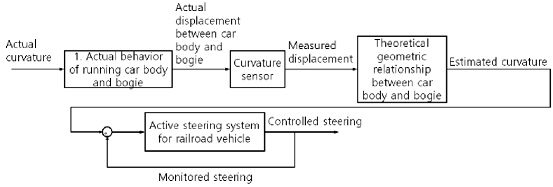

곡률센서를 통해 측정된 실시간 곡률은 Fig. 3과 같이 최종적으로 철도차량의 능동조향 제어에 이용된다. 따라서 곡률센서의 유효성은 철도차량 능동조향 목표에 근거하여 검증되어야 한다. 본 연구에서 능동조향 대상 차량은 국내에서 운영되는 도시철도 중량전철로서, 서울, 부산, 대전 등 주요도시의 도시철도건설기준에 따르면 일반의 경우 본선에서의 최소 곡률반경은 200 - 250 m이다. 따라서 본 연구에서는 능동조향 최소 곡률반경 측정 목표를 200 m로 설정하였다.

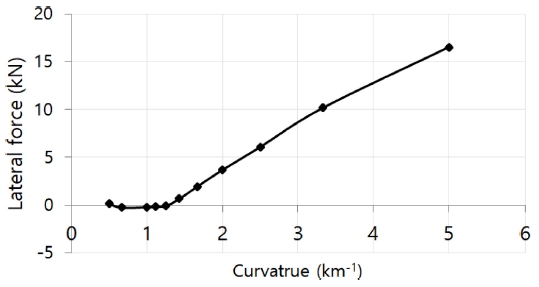

기존의 도시철도차량에 대한 해석 모델을 이용하여 최소 곡률반경 목표인 200 m (곡률 5 km-1) 부터 거의 직선에 가까운 곡률반경인 2000 m (곡률 0.5 km-1)까지의 곡선선로 주행 시 발생 횡압을 나타내면 Fig. 4와 같다. 해석은 철도차량 다물체 동역학 해석 프로그램인 Simpack 2018(Dassault Systemes Simulia Corporation, US)를 사용하였다. 차량속력은 60 km/h를 적용하였으며, 표준캔트 궤도를 적용하였다. 최대 급곡선에 해당하는 곡률반경 200 m에서 발생 횡압은 약 16.51 kN이다. 이에 반해, 700 m 이상의 곡률반경을 갖는 선로 주행 시 횡압은 거의 발생하지 않는 것을 볼 수 있으며, 200 m 곡률반경의 선로 주행 시 횡압에 대비하여 약 4.00% 수준 이하이다. 즉 곡률반경 700 m 이상부터는 능동조향 기능이 구현되더라도 횡압 저감 효과가 거의 없음을 나타낸다. 따라서 능동조향 제어 및 곡률센서의 곡률반경 측정목표 또한 200 m에서 600 m 범위로 설정한다. 곡률값으로 환산할 경우 1.667 km-1에서 5.0 km-1에 해당한다.

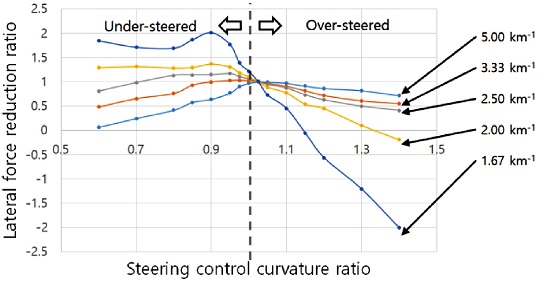

능동조향 제어 목표에 근거한 곡률센서의 측정 정확도 목표를 결정하기 위하여 다양한 곡률반경의 곡선선로 주행 시 능동조향제어 정확도에 따른 횡압 저감 효과를 해석하였다. 곡률반경에 정확하게 부합하는 능동조향 제어 시 횡압 감소치에 대비하여, 부정확한 능동조향 제어 시 횡압 감소치를 Fig. 5에 나타내었다. 그래프의 가로축은 선로의 곡률 대비 조향제어가 이루어진 곡률의 비율을 나타낸다. 따라서 이 값이 1인 경우는 선로 곡률과 동일하게 정확한 조향제어가 이루어진 경우이며, 이 값이 1보다 큰 경우는 조향과도 상태, 1보다 작은 경우는 조향부족 상태를 의미한다. 각 조향제어 정확도에 따른 횡압 저감치를, 정확한 조향제어 시 횡압저감치에 대해 상대적인 비율로 나타낸 횡압저감율 값을 세로축에 표시하였다.

Lateral force reduction rate with respect to steering control curvature ratio for each track curvature from 1.67 km-1 to 5 km-1

Fig. 5에서 확인할 수 있듯이 곡률반경 400 m 이상의 완만한 곡선 선로에서는 조향부족 상태에서도 매우 넓은 영역에 걸쳐 100% 수준의 횡압저감 효과가 발생한다. 그러나 곡률반경 300 m 이하의 급곡선 선로에선는 조향과도 및 조향부족 상태 모두 횡압저감율이 감소한다. 따라서 수용 가능한 능동조향 구현 오차 범위는 주로 300 m 이하의 급곡선 선로에서 작은 값을 가질 것으로 기대되며, 이를 80% 횡압저감률을 기준으로 정량화하여 확인하면 Table 1과 같다.

Table 1에 따르면, 곡률반경 200 m의 곡선선로 주행 시 곡률 5 km-1의 91.1%에 해당하는 4.56 km-1의 곡률로 조향제어가 이루어지더라도, 5 km-1 곡률에 정확하게 부합하는 조향제어 시에 대비하여 80%의 횡압감소율을 얻을 수 있다. 따라서 제어 정확도 오차 목표를 ±15.3% 이하로 설정할 경우, 모든 곡선 선로에서 이상적인 횡압 저감 최대치 대비 80% 이상의 횡압 감소 목표를 달성할 수 있을 것으로 예측된다. 이러한 수용 가능한 조향제어 정확도에 근거하여, 곡률센서의 정확도 오차는 제어 정확도 오차 목표보다 5배 이상 높은 ±3%로 설정한다.

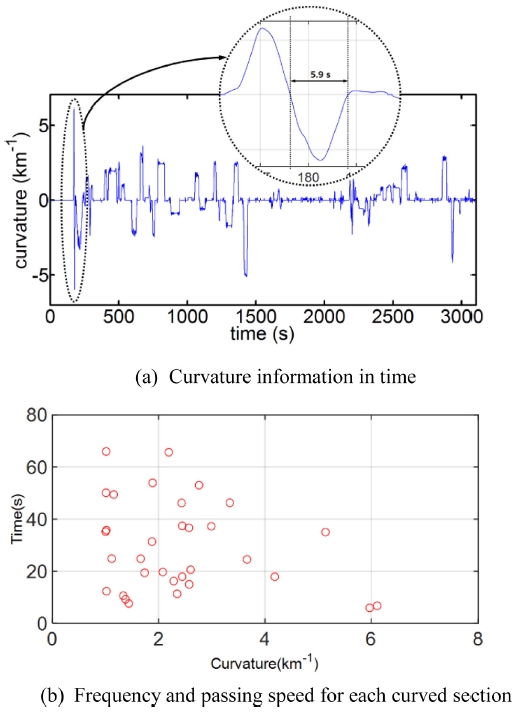

Fig. 6에 도시한 실제 도시철도차량 곡선선로 주행정보에 따르면, 곡선구간 최소 통과 시간은 약 5.9s이다. 가장 빠르게 곡선선로를 통과하는 경우로서, 능동조향 제어 측면에서 이를 주파수로 환산하면 약 0.085 Hz이다. 따라서 약 10배 수준인 0.85 Hz로 능동조향 시스템의 제어대역폭 목표를 설정할 수 있다. 이에 기반하여 곡률센서의 측정대역폭 또한 0.85 Hz로 설정한다.

4. 곡률센서 유효성 분석

Fig. 3의 선도 중 블록 3에서 볼 수 있듯이 능동조향에 이용되는 곡률의 추정값은 Fig. 1의 이론적인 차체와 대차 간 기하학적 관계로부터 계산된다. 이 값이 유효하기 위해서는 Fig. 3선도의 블록 1에 해당하는 실제 철도차량 주행 시 발생하는 차체와 대차 간 거동이 Fig. 1에서 가정한 이론적인 기하학적 관계와 동일하게 나타나야 한다. 따라서 이 방식의 유효성 검증을 위해 도시철도차량 해석 모델을 이용하였다. 해석조건에서 인가한 곡선 궤도의 곡률과, 그 곡선 궤도를 주행하는 철도차량의 차체와 대차 간 변위로부터 추정한 곡률의 값을 상호 비교하여 Table 2에 나타내었다.

곡률 추정 오차는 최대 측정 곡률반경으로 설정한 600 m 이하에서 0.35% 미만으로 실제값과 추정값의 차이가 거의 없이 정확하며, 거의 직선에 가까운 2000 m에서는 약 6.1% 수준으로 오차가 증가한다. 이러한 측정 오차는, 철도차량이 곡선선로 주행 시 차체와 대차 간 선회각이 곡률에 온전히 비례하는 값으로 형성된다는 가정 때문에 발생한다. 곡률이 큰 급곡선에서는 비교적 이 가정에 잘 부합하여 오차가 매우 작으나, 선로가 직선에 가까울수록 차체와 대차의 거동은 선로의 곡률보다 다른 요인에 의해 영향을 더 받으며 오차가 증가한다. 그러나 이러한 오차 수준은 곡률센서의 측정 목표인 곡률반경 600 m 이하에서는 능동조향 제어 목표에 대비하여 매우 낮은 수준임을 보여준다.

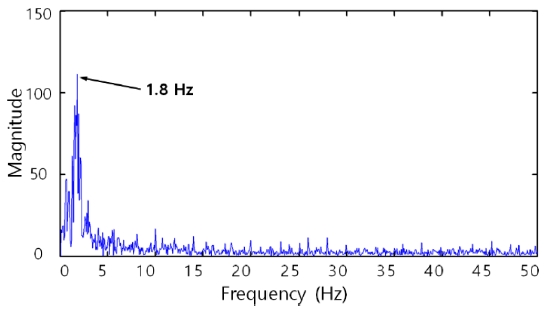

해석 결과로부터 곡률반경 오차를 가늠해 볼 수 있으며, 이러한 오차는 철도차량의 곡선선로 주행 시 비교적 정적으로 나타나는 특성이다. 따라서 실제 운행 시에도 곡률센서의 측정값 오차는 능동조향 제어 대역폭에 대비하여 저주파 성분으로 나타날 것으로 예상된다. 그러나 이 외에도 실제 선로에서는 다양한 요인에 의하여 고주파 진동이 철도차량에서 발생하며, 이러한 특성은 몇 가지 경우의 해석만으로 분석하기 어렵다. 그럼에도 이 성분들이 능동조향 제어 대역폭 대비 고주파 성분인 덕분으로, 곡률센서 측정치에서는 필터링을 통한 제거가 가능하다. 도시철도차량의 실선로 주행 시 대차와 차체 사이 횡댐퍼 변위 신호를 주파수 분석해 보면 Fig. 7과 같으며, 대부분의 성분이 1.8 Hz 대역으로 제어대역폭은 물론 곡률센서의 측정대역폭 목표보다 큰 것을 알 수 있다. 즉 차체와 대차간 고주파 진동은 곡률센서에 영향을 주더라도 최종적인 능동조향 제어 입력에서 걸러낼 수 있다.

Displacement measurement signal of the lateral damper placed between the car body and the bogie was acquired from the running railroad vehicle to analyze in frequency domain

마지막으로 곡률센서가 자체적으로 가지는 정확도를 평가하였다. 곡률센서는 레이저 변위계(ODSL8/V66-500-S12, Leuze Electronic, Germany)를 이용하고 있으며, 약 2 %의 측정 불확도를 갖는다.

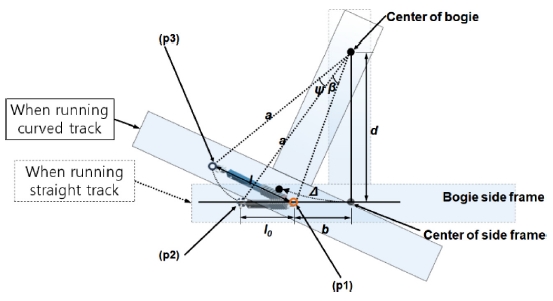

철도차량 적용성을 고려하여 Fig. 2와 같이 구현된 곡률센서는 그 특성 상 초기 길이가 존재하므로, Fig. 1의 차체와 대차간 기하학적 관계에 도시된 것과 달리 Fig. 8과 같이 차체와 대차의 서로 다른 지점 간 거리 변화를 측정한다. 즉 Figs. 1 또는 8의 대차 중심에서 곡률 중심 방향으로 d의 거리에 있는 차체 및 대차의 두 지점 간 상대 변위 Δ를 측정하는 것이 아니라, 곡률센서의 초기 길이인 l0와 곡선선로에서의 길이인 l의 차이를 측정한다. 따라서 곡률센서 측정값으로부터 선회각 Ψ를 추정하기 위해서는 식 (3-1)-(3-3)과 같은 방정식의 해를 구해야 하지만, 이러한 연산은 실제 대부분의 상용 제어기에서 실시간으로 구현이 불가하다. 그에 따라 실제 차상에 구현된 곡률센서에서의 측정값을, Fig. 1의 모델과 같이 차체 및 대차의 동일 지점 간 거리 측정값으로 가정하여 곡률을 추정하면, Table 3과 같이 곡률에 따라 최대 약 1.48%의 오차가 발생한다. Fig. 8에서 p1은 곡률센서의 외통부가 차체측에 장착되는 위치를 나타내며, p2는 곡률센서의 내통부가 대차측에 장착되어 직선선로 상에 있을 때의 위치, p3는 곡률센서의 내통부가 대차측에 장착되어 곡선선로 상에 있을 때의 위치를 나타낸다. b는 곡률센서가 사이드프레임 중심에 있지 못하고 실제 장착된 위치가 차량 진행방향으로 이격된 거리를 나타낸다.

Actual installed position of the curvature sensor on the railroad vehicle and its displacement when the vehicle running curved track

| (3-1) |

| (3-2) |

| (3-3) |

곡률센서의 변위가 클수록 식(1) 또는 식(2)와 같은 단순한 계산치와 식(3-1)-(3-3)과 같은 실제 센서 장착 상태를 고려한 계산치의 오차가 더 증대된다. 이에 따라 곡률센서의 변위가 큰 급곡선에서 최대 1.48%에 달하는 오차를 볼 수 있으며, 이 값은 선로가 직선에 가까울수록 감소한다. 그러나 이러한 오차 수준 또한 곡률센서 측정 목표인 곡률반경 600 m 이하에서는 능동조향 제어 목표에 대비하여 매우 낮은 수준임을 보여준다.

5. 실선로 시험 결과

시뮬레이션을 통해 분석한 곡률센서의 오차 수준을 실선로에서 확인하기 위해 실제 철도차량에 장착하여 곡선선로를 주행하며 곡률센서에 의해 측정된 실시간 곡률 측정 결과와 궤도검측차에 의해 측정된 기준값을 상호 비교하였다. 대상 노선은 서울교통공사 8호선이며, 차량은 810 편성이다. Fig. 9와 같이 곡률센서는 차체와 대차 사이에 위치하며 내통부가 대차측에, 외통부가 차체측에 위치한다. 4장 및 Fig. 8에서 언급한 바와 같이 곡률센서는 공기스프링과의 간섭으로 인해 대차프레임 중앙에서 약간 벗어난 위치에 장착된다.

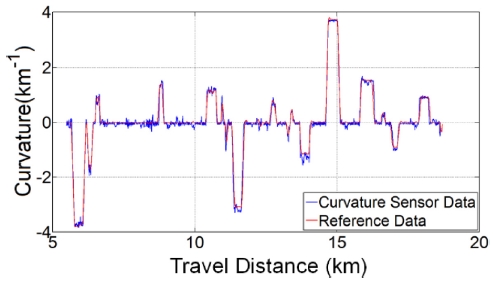

Fig. 10에서 볼 수 있듯이 곡률센서의 측정값과 궤도검측차로부터의 기준값이 거의 차이가 발생하지 않고 동일함을 알 수 있다. 곡률센서의 정확도를 판단하기 위해 각 곡률별로 측정 오차를 나타낸 Table 4에서도 최대 약 3%의 오차가 발생하는 것을 확인하였으며, 향후 능동조향 제어에 충분히 활용할 수 있음을 검증하였다.

6. 결론

철도차량 능동조향을 위한 실시간 곡률측정 센서를 단축으로 구성하고 그 유효성을 조향제어 측면에서 검증하였다. 능동조향 대상 차량에 대한 동역학 시뮬레이션과 실차 주행 특성을 기반으로 조향제어 목표에 따른 곡률센서 특성 목표를 결정하였다. 측정범위는 곡률반경 200 m에서 600 m, 측정 정확도는 ±3%, 측정 대역폭은 0.85 Hz이다. 구성된 곡률센서의 실차 장착을 고려하여 곡선선로 주행 시 실시간 곡률측정 오차를 분석하였으며, 이를 검증하기 위해 실제 운행 차량에 설치하여 얻은 측정값을 궤도검측차를 이용한 측정값과 비교하였다. 주요 능동조향 구간인 곡률반경 200 m - 400 m 구간에서 측정된 곡률 값은 3% 이하의 오차를 가지는 것으로 나타났으며, 이러한 이론적 분석과 실험적 검증을 통해 제안하는 철도차량 곡률센서가 유효함을 입증하였다.

Acknowledgments

본 연구는 국토교통부 철도기술연구사업의 연구비지원(연구번호: 17RTRP-B067983-05)에 의해 수행 되었습니다.

REFERENCES

-

Mei, T. and Goodall, R., “Recent Development in Active Steering of Railway Vehicles,” Vehicle System Dynamics, Vol. 39, No. 6, pp. 415-436, 2003.

[https://doi.org/10.1076/vesd.39.6.415.14594]

-

Tanifuji, K., Sato, T., and Goodall, R., “Active Steering of a Rail Vehicle with Two-Axle Bogies Based on Wheelset Motion,” Vehicle System Dynamics, Vol. 39, No. 4, pp. 309-327, 2003.

[https://doi.org/10.1076/vesd.39.4.309.14150]

- Schneider, R. and Himmelstein, G., “Active Radial Steering and Stability Control with the Mechatronic Bogie,” Proc. of the 7th World Congress on Railway Research Conference, 2006.

- DCD Rail, “World-First In Locomotive Steering,” http://www.dcd.co.za/PressOffice/tabid/90/articleType/ArticleView/articleId/204/World-first-in-locomotive-steering.aspx, , 2013.

-

Perez, J., Busturia, J., and Goodall, R., “Control Strategies for Active Steering of Bogie-Based Railway Vehicles,” Control Engineering Practice, Vol. 10, No. 9, pp. 1005-1012, 2002.

[https://doi.org/10.1016/S0967-0661(02)00070-9]

- Ko, T.-H. and Lee, D.-S., “Study for Prediction of Ride Comfort on the Curve Track by Predictive Curve Detection,” Proc. of the Korean Society for Railway Autumn Conference, pp. 69-74, 2011.

-

Umehara, Y., Kamoshita, S., Ishiguri, K., and Yamanaga, Y., “Development of Electro-Hydraulic Actuator with Fail-Safe Function for Steering System,” Quarterly Report of RTRI, Vol. 55, No. 3, pp. 131-137, 2014.

[https://doi.org/10.2219/rtriqr.55.131]

-

Suzuki, M., Kodama, s., tanaka, T., Umehara, Y., Kamoshita, S., et al., “Evaluation of Performance of Bogie to Control Decrement in Wheel Load Using the RTRI Test Line,” Quarterly Report of RTRI, Vol. 57, No. 4, pp. 300-304, 2016.

[https://doi.org/10.2219/rtriqr.57.4_300]

- Yamanaga, Y., Kamoshita, S., and Umehara, Y., “Mechanism of the Mechanical Pneumatic Steering System and Its Effect of Reducing Lateral Force,” RTRI Report Vol. 31, No. 6, pp. 35-40, 2017.

-

Sim, K.-S., Hur, H.-M., Song, H.-S., and Park, T.-W., “Study of the Active Radial Steering of a Railway Vehicle Using the Curvature Measuring Method,” Journal of Mechanical Science and Technology, Vol. 28, No. 11, pp. 4583-4591, 2014.

[https://doi.org/10.1007/s12206-014-1026-1]

-

Hwang, I.-K., Hur, H.-M., Kim, M.-J., and Park, T.-W., “Analysis of the Active Control of Steering Bogies for the Dynamic Characteristics on Real Track Conditions,” Proc. of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, Vol. 232, No. 3, pp. 722-733, 2018.

[https://doi.org/10.1177/0954409716687454]

-

Hur, H.-M., Park, J.-H., and You, W.-H., “Curvature Estimation Method of Curve Section Using Relative Displacement Between Body and Bogie of Rolling-Stock,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 36, No. 11, pp. 1479-1485, 2012.

[https://doi.org/10.3795/KSME-A.2012.36.11.1479]

Professor in the Department of Mechanical & Automotive Engineering, Kongju National University. His research interests include precision positioning systems, energy harvesting devices, and mechatronic systems for railroad.

E-mail: haiyansae@gamil.com

Chief researcher in the Advanced Railroad Vehicle Division, Korea Railroad Research Institute. His research interest is railway vehicle dynamics.

E-mail: hmhur@krri.re.kr

Senior researcher in the Advanced Railroad Vehicle Division, Korea Railroad Research Institute. Her research interest is dynamics and control for Railway vehicle.

E-mail: yjshin@krri.re.kr