실리콘 이방성 습식 에칭과 자가정렬을 이용한 평행사변형 단면을 가지는 마이크로채널 제작

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, we propose a novel and simple fabrication microchannel with parallelogram cross-section using anisotropic wet etching of Si wafer, and self-alignment between Si channel and PDMS mold. Single crystal Si wafer was used to fabricate microchannel and master for PDMS mold, using photolithography and anisotropic KOH etching. Si structure for microchannel and master were formed on the same Si wafer by KOH etching, and the PDMS mold was made from Si master. Thus, we could fabricate the Si microchannel and PDMS mold, with same structural height. Finally, a microchannel with parallelogram cross-section could be easily formed, through self-alignment between them. Si microchannel and PDMS mold were permanently bonded, using O2 plasma treatment. It is expected that the fabricated microchannel with parallelogram cross-section, can be used to study inertial focusing, widely used to separate particles continuously and with high-throughput.

Keywords:

Parallelogram cross-section, Anisotropic wet etching, Self-alignment, Inertial focusing키워드:

평행사변형 단면, 이방성 습식 에칭, 자가정렬, 관성 집중1. 서론

마이크로채널은 마이크로전자(Microelectronics)에서의 쿨링(Cooling), 연료전지 기술, 마이크로 리액터(Micro Reactor) 및 메디칼 디바이스 등 수많은 응용분야에서 다양하게 이용되고 있다.1,2 뿐만 아니라, 마이크로플루이딕 디바이스에서 필수불가결한 요소인 마이크로채널 내에서의 마이크로스케일의 다양한 미세유체이동 현상에 대한 연구도 활발히 진행되고 있다. 특히, 원형 또는 직사각형 형태의 단면을 가지는 마이크로채널에서 뿐만 아니라 다양한 형태(삼각형, 사다리꼴, 마름모 등)의 단면을 가지는 마이크로채널에서의 미끄럼 유동(Slip-Flow), 전기삼투 유동(Electroosmotic Flow) 및 층류 유동(Laminar Flow)에 대한 해석적인 연구가 진행되었다.3-5 그러나, 이들에 대한 실험적인 결과는 제한된 단면 형상을 가지는 마이크로채널에 대해서만 주어졌을 뿐, 여전히 해석적인 연구에 기반하고 있다.

최근의 연구결과에 따르면, 기존의 마이크로플루이딕스에서는 무시될 수 있는 것으로 여겨졌던 유체 관성(Fluid Inertia)에 기반하는 여러 유용한 효과들이 존재하며 이는 다양한 응용분야에서 이용가능하다는 것이다.6,7 즉, 보다 효율적인 유체 혼합(Mixing), 입자 분리, 세포 등과 같은 바이오물질의 집중(Focusing) 등에서 유체 관성이 이용되고 있다. D.D. Carlo는 관성 마이크로플루이딕(Inertial Microfluidics)과 관련한 리뷰논문에서 마이크로채널의 단면 형상에 따라 관성집중(Inertial Focusing) 현상이 발생하는 위치에 대해 설명하였다.8 최근, Kim et al. 은 직사각형 단면의 채널 이외에 반구 및 삼각 형상 단면의 채널을 제작하고 이에 대해 실험적인 결과를 보였다.9 이와 같이 실험에 기반한 검증으로 기존 이론의 타당성 및 응용분야에 대한 가능성을 보였다.

Kim et al. 은 마이크로 구조물의 자가정렬(Self-Alignment)을 이용한 다층 패턴 방법을 제안하였다.10 쉐도우 마스크(Shadow Mask)를 통한 패터닝 시 발생하는 얼라인(Align) 문제를 해결하기 위해 쉐도우 마스크와 패턴하고자 하는 기판에 사전에 기계적 구조물을 형성하여 이들의 자가정렬이 이루어지도록 하였다. 이러한 자가정렬은 각각의 구조물과 기판에 사전에 구조물 형성을 위한 공정을 수행해야 하는 단점이 있다.

기존의 많은 연구들에서 마이크로채널의 단면은 직사각형을 가지며 마이크로몰딩(Micromolding)법에 기반하여 제작하였다.11 이러한 마이크로몰드는 SU-8과 같은 포토레지스트(Photoresist)의 패터닝(Patterning)과 PDMS 몰딩을 통해 제작되었다. 본 연구에서는 포토리소그라피(Photolithography), 실리콘 이방성 에칭 등 기본적인 MEMS 공정을 이용하여 기존의 방법으로는 구현하기 어려운 평행사변형 단면을 가지는 마이크로채널 제작 방법을 제안한다. 제안된 방법은 단결정 실리콘의 이방성 에칭 시 형성되는 <100> 면의 닮은꼴을 이용하여 실리콘 채널과 PDMS 몰드의 자가정렬과 본딩이 동시에 이루어져 평행사변형 단면의 채널을 형성하게 된다. 이후 제작된 평행사변형 단면을 가지는 채널 내부에서 발생하는 관성집중 현상을 관찰하였다.

2. 실험 방법

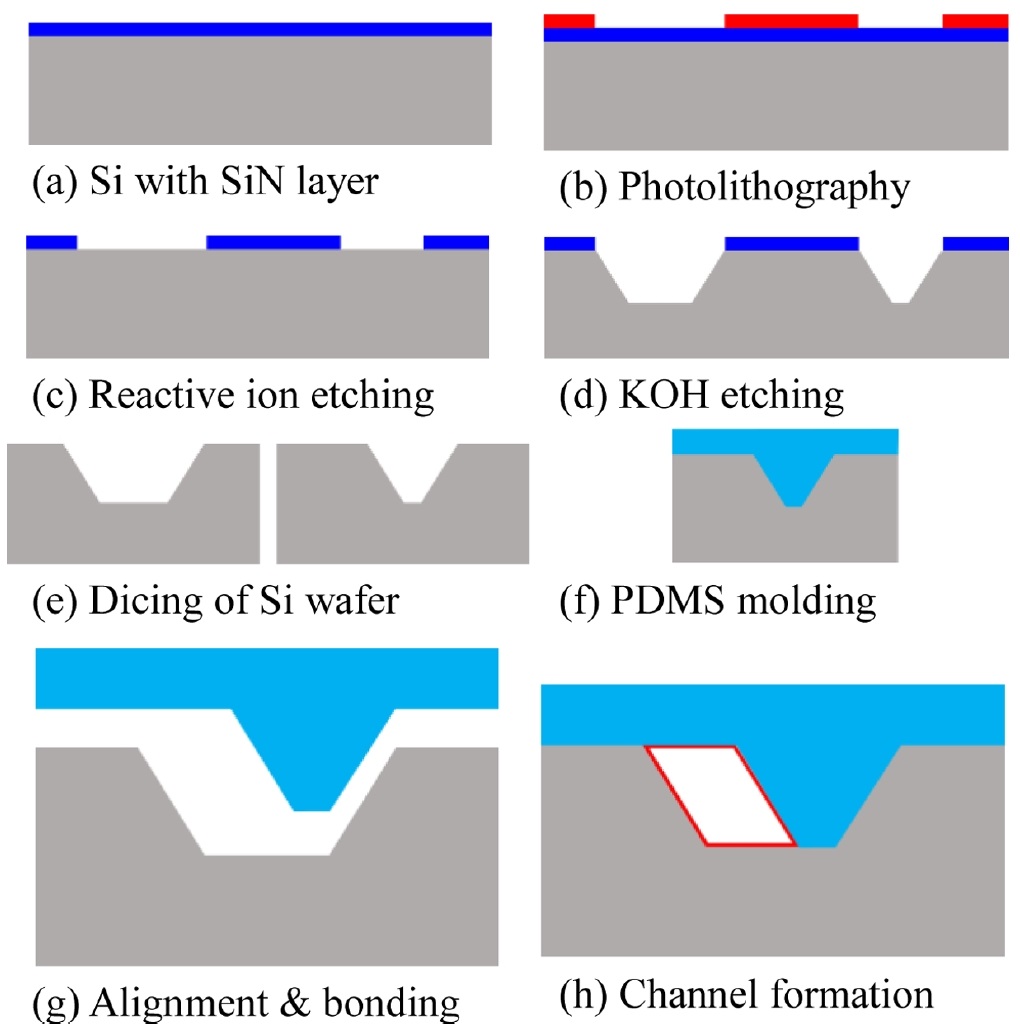

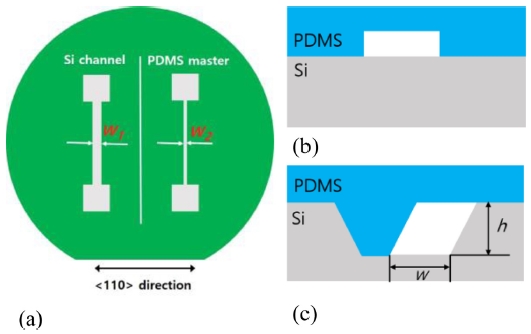

본 연구에서는 평행사변형의 마이크로채널을 구현하기 위해 MEMS 공정을 이용하였다. 먼저 포토리소그라피 공정에 필요한 실리콘 채널과 PDMS몰드용 마스터를 위한 포토마스크(Photomask)를 디자인하였다. Fig. 1(a)는 (100) 단결정 실리콘 웨이퍼 위에 패턴된 마이크로채널 디자인을 나타낸다. Figs. 1(b)와 1(c)는 각각 기존의 방법을 이용한 직사각형 마이크로채널과 본 연구에서 제안한 평행사변형 마이크로채널의 개념도를 나타낸다. Fig. 1(a)에서 보듯이 두 개의 마이크로채널 디자인에서 각각의 패턴 폭에 따라 최종 구현될 평행사변형 마이크로채널의 폭이 조절된다. 즉, 실리콘 채널의 폭 (w1)와 PDMS몰드용 마스터의 폭 (w2)의 차이(w = w1 - w2)가 평행사변형 채널의 폭이 된다. 또한, 채널의 높이(h)는 채널 패턴 폭의 디자인과 별도로 실리콘 이방성 에칭 시간을 통해 조절한다.

Schematic view of (a) Patterned design of Si channel and PDMS master on Si wafer, (b) Rectangle microchannel which is generally fabricated with PDMS and Si wafer, (c) Novel parallelogram microchannel which is fabricated using anisotropic wet etching and self-alignment

Fig. 2는 MEMS 공정을 이용한 실리콘 마이크로채널과 PDMS 몰드용 마스터의 제작공정을 나타낸다. 먼저 단결정 실리콘 웨이퍼(Si Wafer)의 이방성 에칭을 이용하여 실리콘 마이크로채널과 PDMS 몰드용 마스터를 제작하였다. 100 nm 두께의 질화실리콘(Si3N4) 박막층이 증착된 4 인치 (100) 실리콘 웨이퍼에 포토리소그라피 공정 및 반응이온 식각(Reactive Ion Etching, RIE) 공정을 이용하여 패터닝을 하였다(Figs. 2(a)와 2(b)). 패터닝 후 질화실리콘 박막을 에칭 마스크로 KOH 용액을 이용하여 실리콘 이방성 에칭을 수행하였다(Figs. 2(c)와 2(d)). KOH 용액의 농도는 30%, 온도는 70 튏로, 이 때의 에칭 속도는 약 0.66 μm/min로 확인되었다. 이를 통해 동일 실리콘 웨이퍼 위에 실리콘 마이크로채널과 PDMS 몰드용 마스터를 동시에 제작하였다. 에칭 마스크로 이용되었던 질화실리콘 박막은 인산 용액을 이용하여 제거한 후, 다이아몬드 커터를 이용하여 실리콘 마이크로채널과 PDMS 몰드용 마스터로 분리하였다(Fig. 2(e)). PDMS 몰드용 마스터로부터 PDMS 몰드를 제작한 후 (Fig. 2(f)), 실리콘 채널과 PDMS 몰드의 본딩을 위해 O2 플라즈마 처리를 실시하였다. 마지막으로 두 구조물 사이에 메탄올(DI Water도 가능)을 소량 뿌린 후 자가정렬을 수행한 후 핫플레이트 위에서 이들을 증발시켜 PDMS와 실리콘으로 이루어진 평행사변형 채널을 완성하였다(Figs. 2(g)와 2(h)). 실리콘 채널과 PDMS 몰드의 자가정렬이 가능한 것은 실리콘 웨이퍼의 결정방향에 따른 이방성 에칭과 동일 웨이퍼 상에서 동일 시간 동안의 에칭으로, 닮은 꼴 형상과 같은 높이(채널 깊이 및 PDMS몰드 높이)를 가지기 때문이다. 또한, 평행사변형 단면을 가지는 채널 형상 제작과 본딩을 동시에 수행함으로써 제작 시간 단축 및 공정단순화를 이룰 수 있었다.

본딩이 완료된 평행사변형 마이크로채널은 입구부와 출구부에 튜브를 삽입하여 입자들의 관성집중(Inertial Focusing) 실험이 가능한 최종 디바이스를 완성하였다. 제작된 평행사변형 마이크로채널을 이용하여 관성집중 현상에 따른 입자들의 거동 실험을 진행하였다. 실험에 사용한 채널의 폭과 높이는 각각 101 μm와 63 μm이며, 입자는 직경 10 μm의 형광 폴리스티렌 입자(Fluoro-MaxTM Fluorescent Aqueous Particles - Green, Thermo inc.)를 사용하였으며, DI Water에 1 : 20의 비율로 희석하여 사용하였다. 시린지 펌프를 통해 50 - 350 μl/min 의 속도로 유체를 흘려주었으며, 입자의 관성집중 에 따른 움직임을 관찰하기 위해 광학현미경(DM IL LED, Leica)과 형광레이저주사장치(EL6000, Leica), 그리고 디지털카메라(DFC420 C, Leica)를 사용하였다. D. D. Carlo의 연구 결과에 따르면,8 관성집중 현상으로 입자가 평형점으로 집중되는데 요구되는 최소 채널 길이(Lf)는 다음 식(1)과 같다.

| (1) |

여기서 fL은 종횡비가 2와 0.5 사이일 때 0.02 - 0.05의 다양한 값을 가지며, μ는 점성계수, H는 채널폭, ρ는 밀도, Um은 최고 유속, 그리고 a는 입자의 직경을 나타낸다.

본 연구에서 실험에 사용된 값들을 이용하여 계산하였을 때, 채널 길이는 약 8.6 mm인 반면, 실제 제작한 마이크로채널의 길이는 20 mm로, 관성집중 현상이 발생하기에 충분한 길이를 가졌으며, 따라서 채널의 중간 부분에서 측정을 진행하였다.

3. 실험 결과 및 고찰

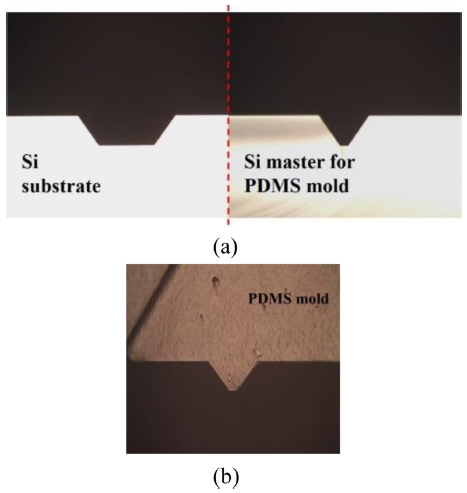

Fig. 3은 실리콘 채널과 PDMS몰드용 마스터, PDMS 몰드 사진이다. 동일 웨이퍼에서 제작된 실리콘 채널과 PDMS 몰드용 마스터는 동일한 에칭 시간으로 그 깊이가 같으며, 다이싱을 통해 분리한다. 분리된 PDMS 몰드용 마스터로부터 마이크로몰딩법을 이용하여 PDMS 몰드를 제작하였다.

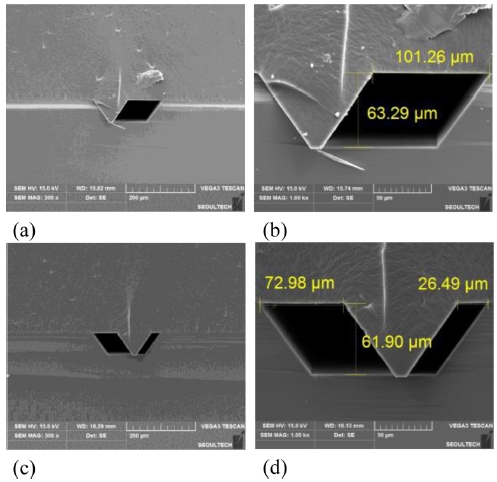

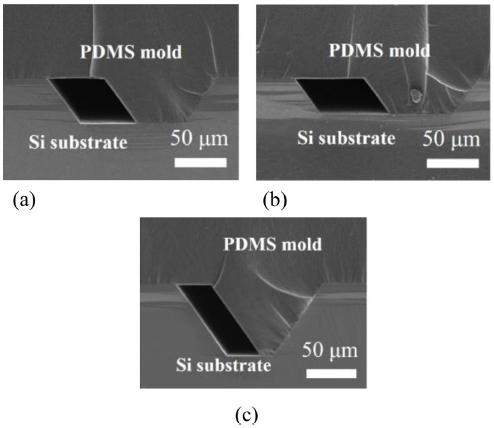

Fig. 4는 제작된 평행사변형 마이크로채널의 단면 SEM(Scanning Electron Microscope) 사진이다. Figs. 4(a)와 4(b)에서는 실리콘 채널과 PDMS 몰드의 자가정렬이 잘 이루어져 평행사변형 단면의 채널이 형성되었으나, Figs. 4(c)와 4(d)에서는 자가정렬이 이루어지지 않아 양쪽으로 채널이 형성된 것을 볼 수 있다. 평행사변형 채널의 깊이는 KOH 에칭시 형성된 실리콘 채널의 깊이와 같으며, 채널의 폭은 실리콘 채널과 PDMS 몰드의 포토마스크의 폭 차이로부터 결정되었다. 실리콘 채널과 PDMS 몰드용 마스터는 동일 웨이퍼에서 동시에 에칭하여 제작되어 PDMS 몰드와 실리콘 채널은 같은 높이를 가졌다. 또한, 두 구조물 모두 단결정 실리콘 웨이퍼로부터 이방성 에칭으로 제작되어 닮은 형상을 가지므로 자가정렬이 가능하였다.

SEM images of microchannel with parallelogram cross-section (a), (b) for good self-alignment, (c), (d) for misalignment

Fig. 5는 다양한 형상의 평행사변형 마이크로채널의 단면 SEM 사진이다. 실리콘 채널과 PDMS 몰드의 채널 폭과 에칭 깊이를 조절하여 마름모(Fig. 5(a)), 너비가 넓은 평행사변형(Fig. 5(b)), 높이가 높은 평행사변형 채널 (Fig. 5(c))을 제작하였다.

SEM images of microchannel with various cross-section shapes, (a) rhombus, (b) low aspect ratio wide parallelogram, (c) high aspect ratio parallelogram

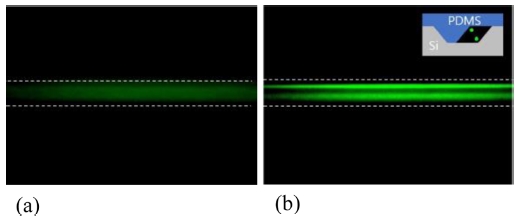

Fig. 6은 평행사변형 마이크로채널에 형광 입자들이 흘러갈 때의 형광 현미경 사진들이다. 시린지 펌프의 유량이 커짐에 따라 입자들의 위치가 채널의 양쪽으로 이동하여 집중되는 것을 확인할 수 있다.

Fluorescent microscopic images of fluorescent beads in microchannel according to the flow rate, (a) 50 μl/min, (b) 350 μl/min. Inset shows the asymmetric equilibrium positions of microparticles in microchannel

관성집중 현상은 마이크로채널을 따라 흐르는 미세 입자가 특정 평형점(Equilibrium Position)에 집중되는 현상으로, 채널 내부에 작용하는 관성양력 (Inertial Lift)에 의해 나타나는 것으로 알려져 있다. 또한, 입자가 집중되는 평형점의 개수와 위치는 채널의 단면 형상에 따라 다르게 나타나므로, 관성집중에 있어 채널의 단면 형상은 중요한 변수가 된다. Fig. 6(b) 내의 단면 그림에서 보듯이 입자가 집중되는 2개의 평형점은 비대칭임을 알 수 있다. 앞에서 언급한 바와 같이 Kim et al.은 최근에 발표된 연구에서 관성집중을 실험하기 위해 PDMS와 실리콘으로 이루어진 삼각형 및 반원 형상의 단면을 가지는 마이크로채널을 제작하였을 뿐 아니라, 관성집중에 따른 비대칭 평형점을 입자 분리에 유용하게 이용하는 것이 가능함을 보였다.9 따라서, 앞으로 본 연구에서 제안한 방법을 이용하여 제작한 다양한 종횡비를 가지는 평행사변형채널에 대해 비대칭 평형점을 이용하여, 입자 크기에 따른 입자 분리 실험을 수행할 예정이다.

4. 결론

본 연구에서는 평행사변형 단면을 가지는 마이크로채널을 제작하는 방법을 제안하고, 이를 이용하여 관성집중 현상에 따른 미세 입자들의 거동을 관찰하였다. 기존의 직사각형 단면을 가지는 마이크로채널 제작 방법이 주로 마이크로몰딩법에 기반하는 것과 달리, 본 연구에서 제안하는 방법은 단결정 실리콘 웨이퍼의 이방성 에칭 시 형성되는 <100> 면의 닮은꼴을 이용한 자가정렬을 이용하였다. 즉, 실리콘 채널과 PDMS 몰드의 자가정렬과 본딩이 동시에 이루어져 평행사변형 단면의 채널을 형성하게 되었다. 평행사변형 채널의 폭은 마스크 디자인 시 실리콘 채널의 폭과 PDMS 몰드용 마스터의 폭의 차이에 따라 결정되며, 채널의 높이는 실리콘 이방성 에칭 시간을 통해 조절이 가능하였다. 특히, 실리콘 채널과 PDMS 몰드용 마스터 제작 시 동일 웨이퍼 상에서의 에칭을 통하여 동일한 높이를 가지기 때문에 자가정렬 시 발생할 수 있는 정렬 불량 문제를 해결할 수 있었다. 제작된 평행사변형 마이크로채널을 이용하여 관성집중에 따른 입자의 거동을 관찰하였다.

본 연구에서 제안한 다양한 형상을 가지는 마이크로채널 제작 방법은 관성집중 현상에 기반한 입자 분리 현상뿐만 아니라 기존의 미끄럼 유동, 전기삼투 유동 및 층류 유동 등에 대한 해석적인 연구에 대해 다양한 실험적인 연구를 가능하게 하여 마이크로채널에서의 다양한 현상을 이해하는데 도움이 될 것으로 기대된다.

Acknowledgments

이 연구는 서울과학기술대학교 교내 학술연구비 지원으로 수행되었습니다.

REFERENCES

-

Choi, J. S., Piao, Y., and Seo, T. S., “Fabrication of a Circular PDMS Microchannel for Constructing a Three-Dimensional Endothelial Cell Layer,” Bioprocess and Biosystems Engineering, Vol. 36, No. 12, pp. 1871-1878, 2013.

[https://doi.org/10.1007/s00449-013-0961-z]

-

Kaminaga, M., Ishida, T., and Omata, T., “Fabrication of Pneumatic Microvalve for Tall Microchannel Using Inclined Lithography,” Micromachines, Vol. 7, No. 12, p. 224, 2016.

[https://doi.org/10.3390/mi7120224]

-

Tamayol, A. and Bahrami, M., “Laminar Flow in Microchannels with Noncircular Cross Section,” Journal of Fluids Engineering, Vol. 132, Paper No. 111201, 2010.

[https://doi.org/10.1115/1.4001973]

-

Tamayol, A. and Hooman, K., “Slip-Flow in Microchannels of Non-Circular Cross Sections,” Journal of Fluids Engineering, Vol. 133, Paper No. 091202, 2011.

[https://doi.org/10.1115/1.4004591]

-

Sadeghi, M., Sadeghi, A., and Saidi, M. H., “Electroosmotic Flow in Hydrophobic Microchannels of General Cross Section,” Journal of Fluids Engineering, Vol. 138, No. 3, pp. 1-9, 2016.

[https://doi.org/10.1115/1.4031430]

-

Zhang, J., Li, M., Li, W., and Alici, G., “Inertial Focusing in a Straight Channel with Asymmetrical Expansion–Contraction Cavity Arrays Using Two Secondary Flows,” Journal of Micromechanics and Microengineering, Vol. 23, No. 8, Paper No. 085023, 2013.

[https://doi.org/10.1088/0960-1317/23/8/085023]

-

Chung, A. J., Gossett, D. R., and Di Carlo, D., “Three Dimensional, Sheathless, and High Throughput Microparticle Inertial Focusing Through Geometry Induced Secondary Flows,” Small, Vol. 9, No. 5, pp. 685-690, 2013.

[https://doi.org/10.1002/smll.201202413]

-

Amini, H., Lee, W., and Di Carlo, D., “Inertial Microfluidic Physics,” Lab on a Chip, Vol. 14, No. 15, pp. 2739-2761, 2014.

[https://doi.org/10.1039/c4lc00128a]

-

Kim, J.-A., Lee, J., Wu, C., Nam, S., Di Carlo, D., et al., “Inertial Focusing in Non-Rectangular Cross-Section Microchannels and Manipulation of Accessible Focusing Positions,” Lab on a Chip, Vol. 16, No. 6, pp. 992-1001, 2016.

[https://doi.org/10.1039/C5LC01100K]

-

Kim, G., Kim, B., and Brugger, J., “All-Photoplastic Microstencil with Self-Alignment for Multiple Layer Shadow-Mask Patterning,” Sensors and Actuators A: Physical, Vol. 107, No. 2, pp. 132-136, 2003.

[https://doi.org/10.1016/S0924-4247(03)00298-X]

-

McDonald, J. C., Duffy, D. C., Anderson, J. R., Chiu, D. T., Wu, H., et al., “Fabrication of Microfluidic Systems in Poly (Dimethylsiloxane),” Electrophoresis: An International Journal, Vol. 21, No. 1, pp. 27-40, 2000.

[https://doi.org/10.1002/(SICI)1522-2683(20000101)21:1<27::AID-ELPS27>3.0.CO;2-C]

B.Sc. candidate in the Department of Mechanical System Design Engineering, Seoul National University of Science & Technology. His research interest is MEMS and Microfluidics.

E-mail: wock2003@seoultech.ac.kr

Post Doctor in the Institute of Precision Machinery Technology, Seoul National University of Science & Technology. His research interest is Micro/Nano Surface and Photonic device.

E-mail: dklee1124@seoultech.ac.kr

Associate Professor in the Department of Mechanical System Design Engineering, Seoul National University of Science & Technology. His research interest is Bio-MEMS and Micro/Nano fabrication.

E-mail: yhcho@seoultech.ac.kr