분말 야금 소재의 소결 전 가공을 위한 터렛 센터의 구조해석 및 형상 최적화에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Due to the ever-advancing technology in various production industries, the materials of machined products have been diversified from simple steel materials to composite materials, powder metallurgy materials and silicon. Powder metallurgy materials have excellent mechanical/chemical properties, but have disadvantages such as; difficulty in processing using conventional processing methods, increased processing cost and generation of a large amount of dust. In addition, the need for the development of specialized machine tools increases due to the disadvantages such as the frequent occurrence of burrs in tapping and drilling. In order to solve the problem of machining of high hardness sintered products, a method of maximizing productivity and efficiency by processing the powder metallurgy material before it is completely sintered is being studied. In this study, structural analysis of a turret center for the verification of structural stability of a turret center for processing powder metallurgy materials was carried out. In addition, the shape was optimized to improve the structural stability and weight and presented an optimal model. The study aimed at developing more reliable turret center through the optimized model.

Keywords:

Turret center, Structural analysis, Shape optimization, Sintered material키워드:

터렛 센터, 구조해석, 형상최적화, 소결 소재1. 서론

최근 산업의 급격한 고도화에 따라 기계 가공품의 재료도 단순 철강 재료에서 복합소재, 비철금속, 흑연, 분말 야금 소재, 사파이어, 실리콘 등으로 다양해지고 있다. 분말 야금 소재는 분말 상태의 원재료에서 배합 공정과 성형 공정, 소결 공정을 거친 후 정형 공정 및 정삭 공정 등의 후처리 공정을 마치며 제작된다. 소결 공정을 거친 분말 야금 소재는 경도 및 강도 등의 기계적 성질이 비약적으로 증가하며 우수한 내마모성과 고온특성을 가지게 된다. 이러한 분말 야금 소재는 우수한 기계적/화학적 성질로 기존 가공 방법으로는 가공이 어렵고, 가공비용 및 처리비용 증가, 가공 효율 감소와 다량의 분진 발생 등의 단점이 있다. 가공 중 발생된 다량의 분진은 기계 기능부에 침투하여 기계의 고장 및 기계신뢰성 저하를 야기하며, 밀폐된 공간에서 발생한 분진들은 미상의 점화원에 의하여 폭발로 전개될 수 있다. 또한 미세 분진은 최근 대두되고 있는 친환경화에 심각한 문제로 작용할 뿐만 아니라 작업자의 호흡질환 유발과 같은 건강 문제 등을 야기한다.1-3

기존의 분말 야금 소결 소재의 가공은 분말이 완전 소결된 후 가공을 수행하여 다량의 분진이 발생하고, 탭핑(Tapping) 가공이나 드릴링(Drilling) 가공 시 버(Burr)의 잦은 발생 등의 단점이 있다. 또한 현재 대부분의 가공 장비는 수직형 가공 장비로 생산되고 있으며 수직형 장비의 구조 특성상 분진 발생에 대한 대응 불가, 오토로더(Autoloder) 및 갠트리로봇(Gantry Robot) 적용 등 자동화 장비의 적용 어려움, 자동공구교환장치(Automatic ToolChanger, ATC) 적용으로 인한 장비 설치면적 증가 등의 문제가 있다. 따라서, 기존 문제를 해결하기 위해 분말 야금 소재의 가공 시 발생하는 분진 흡입 및 분진 발생에 대응 가능한 수평형 터렛 센터(Turret Center)의 개발이 필요하다.4-6

Kim 등7은 마이크로 터렛 센터를 개발하고 터렛 센터 구조물의 FEM 해석을 통해 구조 특성, 고유진동수에 따른 진동 특성을 분석하여 터렛 센터 구조의 안정성 검증에 관한 연구를 수행하였다. Lee 등8은 초고속 수평형 머시닝센터를 개발하고 머시닝센터의 구조해석을 통해 자중 및 관성력에 의한 구조 특성 분석하여 머시닝센터의 구조안정성 검증에 관한 연구를 수행하였다. Masahiro 등9은 스핀들 내부 사이클론 형 집진 시스템을 갖춘 새로운 중공 형 드릴링 장치를 개발하여 탄소 섬유 강화 플라스틱(CFRP) 가공 시 중공 드릴의 절삭칩 및 분진의 집진율과 가공정밀도 평가에 관한 연구를 수행하였다. Kim 등10은 항공기 기체구조물 가공을 위한 5-Head Router Machine의 흡입형 절삭칩 및 분진 회수 장치를 설계하고 유동해석 및 강도평가, 흡입 시험을 실시하여 설계의 안정성과 타당성을 평가하였다.

본 연구에서는 분말 야금 소재 가공을 위한 터렛 센터의 구조안정성 검증을 위한 터렛 센터의 구조해석을 수행하였다. 또한, 구조 안정성 향상 및 경량화를 위한 형상 최적화를 진행하여 최적모델을 제시하였다. 최적화된 모델을 통해 더욱 신뢰도가 높은 터렛 센터를 개발하고자 한다.

2. 분말 야금 소재 가공을 위한 터렛

2.1 터렛 센터의 구조

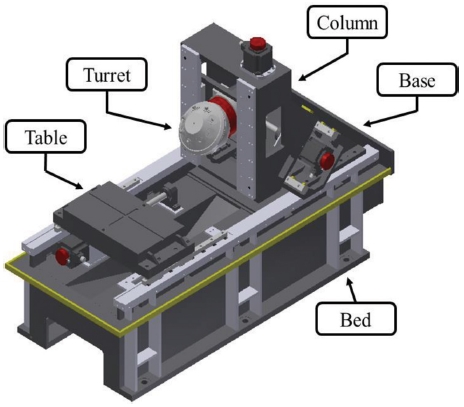

Fig. 1은 본 연구에서 안정성을 검증하고자 하는 터렛 센터의 구조를 나타낸다. 터렛 센터는 베드(Bed), 컬럼(Column), 베이스(Base), 이송 테이블(Table) 및 멀티 헤드 스핀들(Multi-Head Spindle)로 나뉘어져 있는 구조다. 또한 컬럼과 베드는 45o의 각 도로 경사지게 연결되어 칼럼 높이 및 베드 길이를 최소화할 수 있고, 자동공구교환장치가 아닌 멀티 헤드 스핀들을 적용한 구조로 설치면적을 비약적으로 감소시켰다.

완전 소결 전 상태의 공작물은 이송 테이블에 고정되어 가공되고, 가공 시 발생한 분진은 베드 내부의 흡입구를 통하여 베드 외부의 분진 처리 장치로 빠져나간다. 베드 내부의 흡입구는 경사진 형상으로, 분진의 배출이 원활이 이루어지며, 분진 및 절삭칩의 세척이 편리하게 이루어질 수 있게 설계되었다.

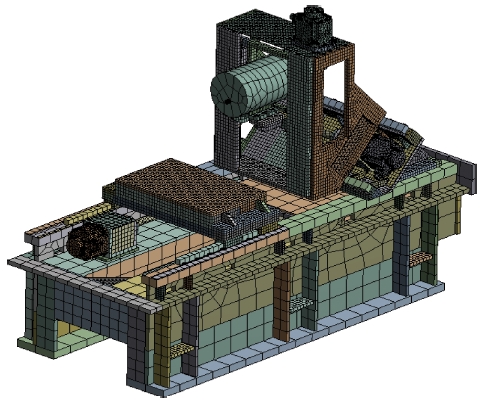

2.2 유한요소모델

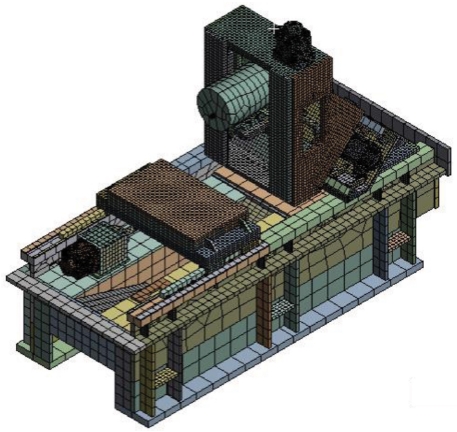

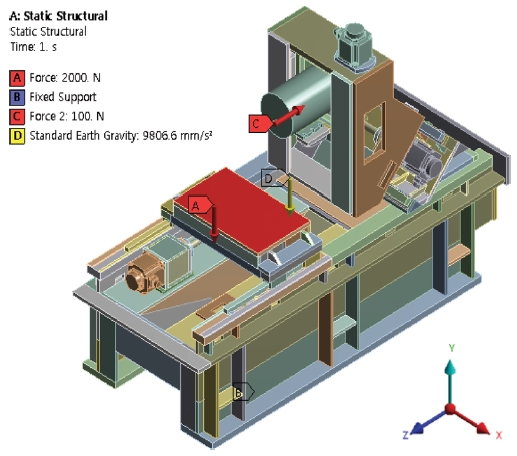

Fig. 2는 구조해석을 진행하기 위한 유한요소모델을 보여준다. 380,047개의 절점(Node)과 104,132개의 요소(Element)를 이용하여 해석을 진행하였다. 터렛 센터의 구조물은 GC200 소재를 적용하였고 구성 부품의 소재는 SM45C 소재를 적용하여 해석을 진행하였다. 해석을 위한 각각의 경계조건으로 터렛 센터의 바닥 부분에 고정조건을 적용하고, 공작물의 무게를 고려하여 이송 테이블의 상면에 2,000 N의 하중을 적용하였다. 또한 가공 시 절삭력은 완전 소결 전 소재 가공 조건에 따라 미소하게 발생함에 따라 스핀들의 Z축 방향에 100 N의 하중을 적용하였다. 마지막으로 터렛 센터에 작용하는 중력을 고려하여 구조물 전체에 중력조건을 적용하였다. Fig. 3은 터렛 센터의 해석 경계조건을 나타내고, Table 1은 GC200 및 SM45C에 대한 물성치 값을 나타낸다.

2.3 구조해석

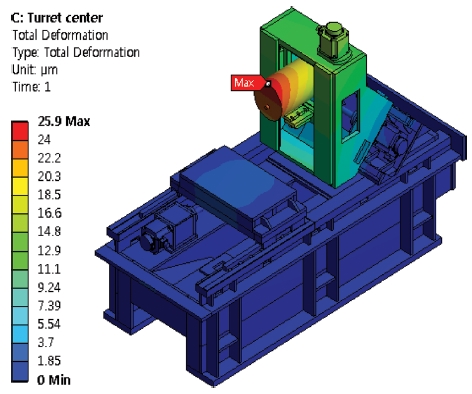

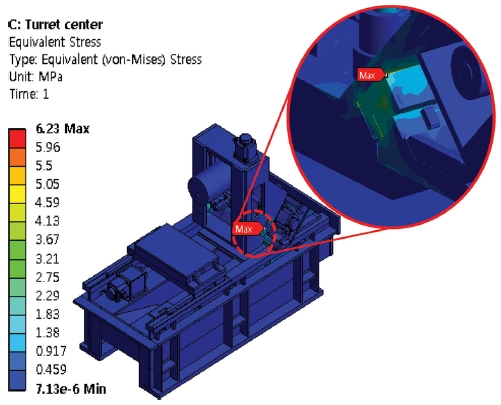

Figs. 4와 5에 터렛 센터의 구조 해석 결과를 변위와 응력 분포로 각각 나타내었다. 최대 변위는 터렛 센터의 스핀들 끝단에서 25.9 μm로 발생하는 것을 확인하였다.

컬럼을 지지해 주는 보강재가 없는 부분에서 처짐이 가장 많이 발생하는 것을 확인할 수 있다. 응력 분포는 컬럼 및 스핀들을 지지하는 베이스의 X 축 LM 가이드 클램프 위치에서 전체적으로 발생하며, 최대 응력은 X 축 LM 가이드 클램프 오른쪽 부분에서 6.22 MPa로 발생하였다. 이는 터렛 센터의 오른쪽에 위치한 Y 축 이송계의 하중이 집중적으로 가해져 발생한 것으로 판단된다. 터렛 센터 구조물의 재료로 사용된 GC200의 항복강도가 130 MPa인 것을 고려하였을 때, 터렛 센터 구조물의 안전율은 20.9로 계산된다. 구조해석 결과 터렛 센터는 미비한 변형과 높은 안전율로 구조적으로 안전한 것으로 판단된다.

2.4 고유진동수 해석

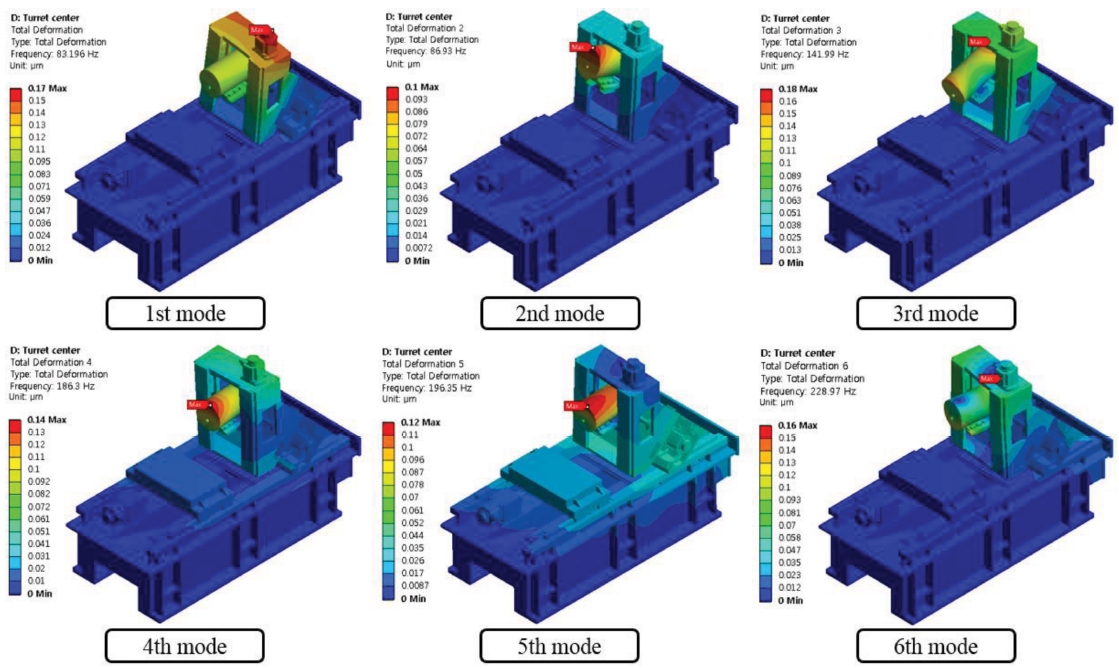

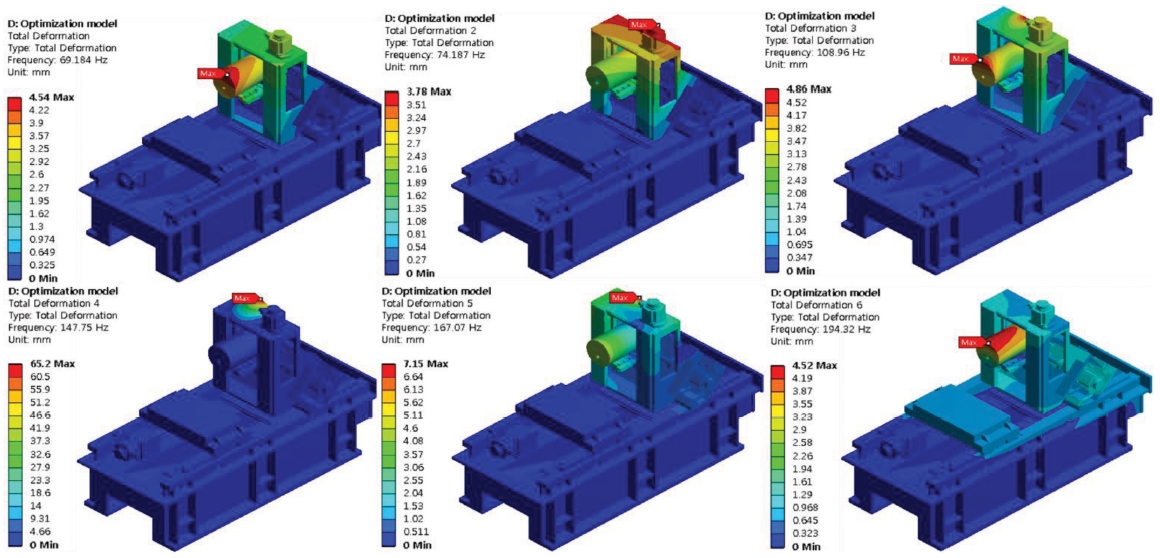

터렛 센터의 진동 안정성을 확인하기 위해 운전영역에 대하여 고유진동수 해석을 수행하였다. 터렛 센터의 최고 회전속도는 8,000 rpm으로 운전 중 발생하는 주파수는 133.33 Hz이다. 해석 결과 전체 6 개의 모드를 추출하였으며 1차 모드에서 6차 모드까지 터렛 센터의 운전 영역에 대한 주파수에 해당하는 모드는 없으므로 터렛 센터는 진동으로부터 안전한 것으로 판단된다. Table 2는 모드에 따른 터렛 센터의 공진주파수를 나타내고, Fig. 6는 해당 모드에서의 Mode Shape을 나타낸다.

3. 형상개선 및 형상최적화

3.1 무게 경량화를 위한 형상개선

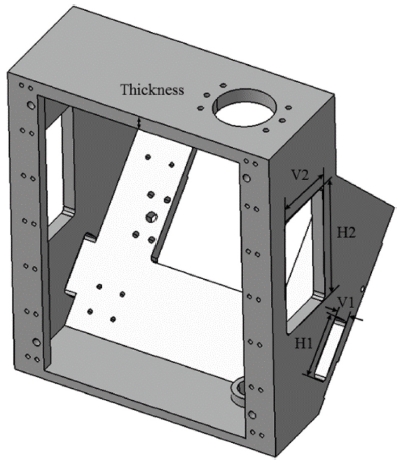

구조해석 결과를 통해 터렛 센터의 안정성 향상 및 경량화를 위한 형상개선을 실시하였다. 컬럼의 무게 경량화와 안전율 향상을 목표로 형상개선을 진행하였다. 두 가지의 형상개선 방안을 제시하였으며, 변수를 제외한 나머지 해석 조건은 모두 동일하게 적용하여 해석을 진행하였다. Fig. 7에는 터렛 센터 컬럼의 형상을 나타낸다.

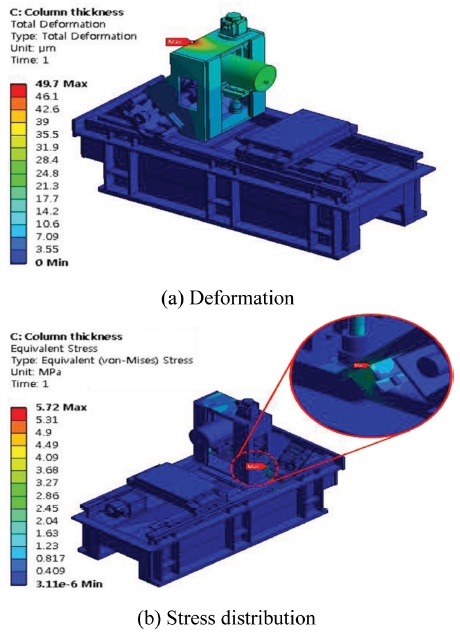

터렛 센터의 구조물 안정성 향상 및 경량화를 위한 첫 번째 방안(Case 1)으로 터렛 센터 컬럼의 상부 두께(Thickness)를 변수로 설정하여 두께를 30 mm에서 4 mm씩 줄여가며 해석을 진행하였다. 컬럼의 상부 두께가 감소함에 따라 컬럼의 무게, 최대 변형, 최대 응력은 모두 감소한다. 하지만 컬럼 상부 두께가 2 mm일 때, 최대 변위는 49.6 μm, 최대 응력은 5.71 MPa로 최대 변형이 급격히 증가하게 된다. Table 3에는 각 두께에 따른 해석결과를 최대 변위와 최대 응력, 무게로 나타내고, Fig. 8은 컬럼의 두께가 2 mm에 도달하였을 때의 최대 변위와 응력 분포에 대한 구조해석 결과를 나타낸다.

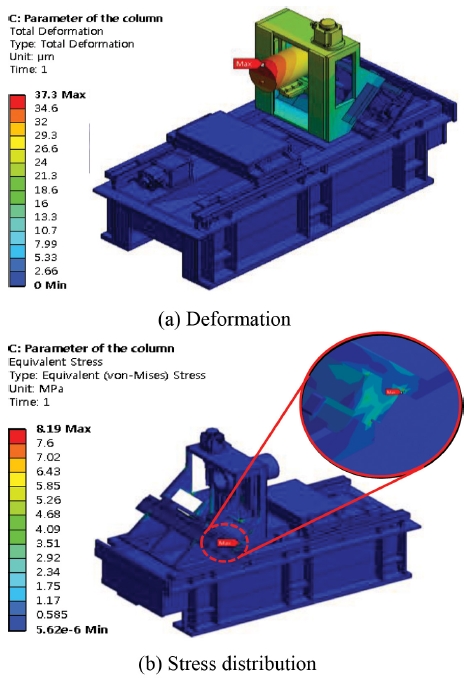

터렛 센터의 구조물 안정성 향상 및 경량화를 위한 첫 번째 방안(Case 2)으로 터렛 센터 작업 홀의 치수(V1, H1, V2, H2)를 변수로 설정하여 조립홀의 크기를 일정 비율로 늘려가며 해석을 진행하였다. 컬럼의 작업 홀 크기가 증가에 따라 컬럼의 무게는 감소하나 최대 변형, 최대 응력이 소폭 증가한다. 작업 홀의 크기가 최대일 때 터렛 센터의 최대 변형은 37.3 μm, 최대 응력은 8.19MPa로 미비한 변형과 응력으로 구조적으로 안정하다 판단된다. Table 4는 작업 홀 치수에 따른 해석결과를 최대 변위와 최대 응력, 무게로 나타내고 Fig. 9는 작업 홀의 크기가 최대값에 도달하였을 때의 최대 변위와 응력 분포에 대한 구조해석 결과를 나타낸다.

3.2 ANSYS를 이용한 형상 최적화

앞서 터렛 센터 구조물의 경량화를 위해 두 가지 형상개선 방안(Cases 1, 2)을 제시하여 해석을 진행하였다. 하지만 형상개선은 터렛 센터의 경량화에 중점을 두어 진행하였기 때문에 형상개선으로 인한 최대 변위와 응력을 증가가 발생하게 되었다. 따라서 형상개선의 방안 중, 구조물의 안정성을 유지하며 가장 많은 경량화가 이루어 질 수 있는 형상 최적화 작업을 수행하였다.

첫 번째 형상개선 방안(Case 1)의 경우, 컬럼의 상부 두께가 감소함에 따라 무게와 최대 변형, 최대 응력이 모두 감소하지만 두께가 2 mm로 이하로 내려가면 변형이 급증한다. 두 번째 형상개선 방안(Cases 2)에서는 컬럼의 작업 홀의 크기가 커짐에 따라 무게가 감소하지만 최대 변형 및 최대 응력은 소폭 증가한다. 따라서 두 번째 형상개선 방안의 모델에 첫 번째 형상개선 방안을 적용하여 터렛 센터 컬럼에 대한 형상 최적화를 진행하였다.

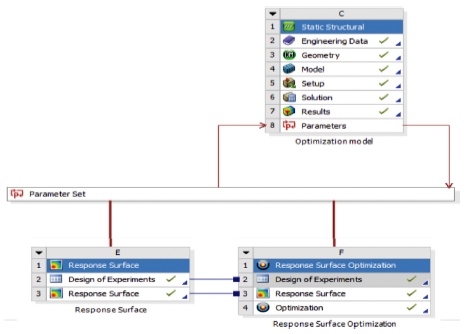

형상 최적화를 위하여 무게와 변위를 목적함수로 설정하였으며, 최적화는 두 목적함수가 최소값을 가지도록 설정하여 진행하였다. 응력은 모든 형상개선 방안에서 낮은 값을 나타내어 목적함수에서 제외하였다. 설계변수는 컬럼 상부의 두께와 작업홀의 치수로 설정하였으며, 컬럼 상부의 두께는 최소 응력과 최대 경량화가 이루어지는 구간인 2 mm≤ Thickness ≤ 6 mm로 설정하였다. 본 연구에서는 형상 최적화를 위하여 상용 해석 프로그램인 ANSYS를 이용하였으며, 반응표면법을 통해 메타모델(Meta Model)을 만들어 조건에 맞는 최적값을 구하였다.11,12 Fig. 10은 형상 최적화가 진행된 과정을 나타내며, Fig 11은 터렛 센터의 최적화 메타모델을 나타낸다.

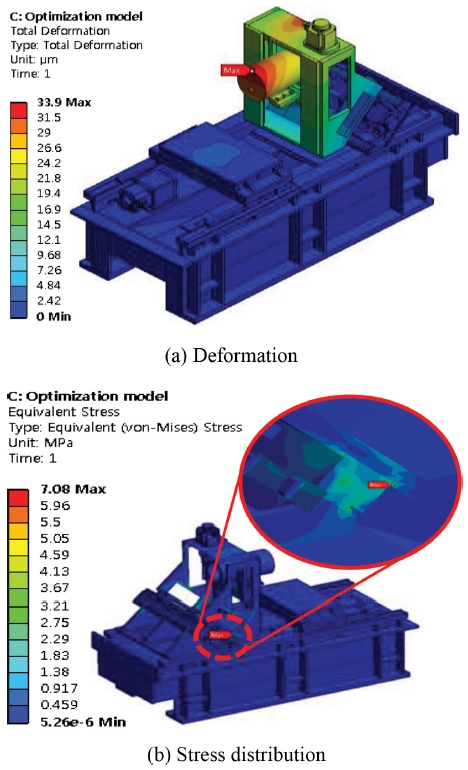

형상 최적화를 진행한 결과, 최적해는 두께는 2.96 mm, 작업홀의 V1은 107.6 mm, H1은 277.98 mm, V2는 384.55 mm, H2는 159.79 mm로 도출되었으며 이를 이용하여 구조물의 재해석을 실시한 결과, 최대 변위는 33.9 μm, 최대 응력은 7.08 MPa로 확인되었다. Fig. 13은 터렛 센터 최적화 모델의 최대 변위와 응력 분포를 나타낸다. 형상 최적화가 진행된 터렛 센터의 무게는 1634.5 kg으로 기존 터렛 센터의 무게(1,676.7 kg)보다 2.5% 감소한 것을 확인할 수 있었다. 형상 최적화를 통한 터렛 센터 최적화 모델의 안전율은 18.4로 터렛 센터의 경량화는 구조적 안정성을 유지하며 진행된 것을 확인하였다.

3.4 최적화 모델의 고유진동수 해석

최적화 모델의 진동 안정성을 확인하기 위해 운전영역에 대하여 고유진동수 해석을 수행하였다. 해석에 대한 경계조건은 기존 터렛 센터의 고유진동수 해석과 동일하게 설정하여 고유진동수 해석을 수행하였다. 해석 결과 전체 6 개의 모드를 추출하였으며 1차 모드에서 6차 모드까지 터렛 센터의 운전 영역에 대한 주파수에 해당하는 모드는 없으므로 터렛 센터의 최적화 모델은 진동으로부터 안전한 것으로 판단된다. Fig. 6는 해당 모드에서의 Mode Shape을 나타내고, Table 5는 모드에 따른 터렛 센터 최적화 모델의 공진주파수를 나타낸다.

4. 결론

본 연구에서는 분말 야금 소재의 소결 전 가공을 위한 터렛 센터의 구조 안정성 검증을 위한 터렛 센터의 구조해석을 수행하였다. 또한 구조 안정성 향상을 위한 형상개선 및 형상 최적화를 진행하여 구조물의 안정성을 개선하기 위한 최적 모델을 제시하였으며, 다음과 같은 결론을 얻을 수 있었다.

(1) 터렛 센터의 구조해석 및 고유진동수 해석을 수행하였으며, 터렛 센터의 경량화를 위해 터렛 센터컬럼의 형상 개선안을 제안하였다.

(2) 터렛 센터의 구조 경량화를 위해 형상 최적화를 진행하였다. 터렛 센터 컬럼에 대해 다섯 가지의 설계변수를 적용하여 터렛 센터 무게를 2.5% 경량화하였다.

(3) 반응표면법을 통해 최종적으로 도출된 최적화 모델을 이용하여 최대 변위 33.9 μm, 최대 응력 7.08 MPa의 결과를 확인하였다. 최적설계 된 터렛 센터의 안전율은 18.4로 터렛 센터의 최적화 모델은 구조적으로 안전한 것을 확인할 수 있었다.

(4) 터렛 센터의 최적화 모델의 고유진동수 해석을 수행하였으며, 여섯 가지의 모드 분석을 통해 터렛 센터의 공진주파수를 확인하였다. 1차 모드에서 6차 모드까지 터렛 센터의 운전 영역에 대한 주파수에 해당하는 모드는 없으므로 터렛 센터의 최적화 모델은 진동으로부터 안전한 것을 확인할 수 있었다.

본 연구의 결과는 개발하고자 하는 분말 야금 소재의 소결 전가공을 위한 터렛 센터의 안정성 향상과 경량화 설계 및 개발에 적용될 것이다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원의 “지역특화산업육성사업”의 일환으로 수행하였음[No. P0003223, 1 μm 이하의 배출 분진하에서 동작 가능한 터렛 센터 국산화 기술개발].

REFERENCES

- Jang, C. B., Lee, K. J., Moon, M. H., Baek, J. H. and Ko, J. W., “A Study of Establishment of the Infrastructure for Consequence Analysis of Metallic Dust Explosion,” Journal of the Korean Institute of Gas, Vol. 21, No. 4, pp. 84-91, 2017.

-

Kim, S. H., Bae, H. J., Jung, J. H. and Phee, Y. G., “Particle Size-Related Dust and Quartz Concentration of Stone Grinding Operations,” Journal of Korean Society of Occupational and Environmental Hygiene, Vol. 24, No. 4, pp. 462-470, 2014.

[https://doi.org/10.15269/JKSOEH.2014.24.4.462]

-

Lim, S. J. and Lee, S. H., “Analysis of Particles Behavior Characteristics in the Air during Grinding Process,” Journal of the Korean Society of Mechanical Technology, Vol. 16, No. 3, pp. 1523-1528, 2016.

[https://doi.org/10.17958/ksmt.16.3.201406.1523]

- Son, Y. B., Kwon, S. W. and Choi, H. J., “Mechanistic Dynamics Analysis of ATC in Ultra Precision Machining Machine,” Proc. of KSPE Spring Conference, pp 567-568, 2018.

- Jung, W. T., Cheon, S. M., Kwon, M. R., Kim, K. F., Kim, H. J., et al., “Automation Design of Intelligent Exhaustion System for Ultra-Fine Dust Removal,” Proc. of KSMPE Autumn Conference, pp 266-267, 2016.

- Son, Y. B., Kwon, S. W., and Choi, H. J., “Mechanistic Dynamics Analysis of ATC in Ultra Precision Machining Machine,” Proc. of KSPE Spring Conference, pp 567-568, 2018.

- Kim, W. J., Lee, C. S., Chae, S. S., Kim, T. S., Lee, S. M., et al., “A study on the Structural Analysis of CNC Micro Center,” Proc. of KSMPE Conference, pp. 239-244, 2009.

-

Lee, D. G., Suh, J. D., Kim, H. S., and Kim, J. M., “Design and Manufacture of Composite High Speed Machine Tool Structures,” Composites Science and Technology, Vol. 64, Nos. 10-11, pp. 1523-1530, 2004.

[https://doi.org/10.1016/j.compscitech.2003.10.021]

-

Hagino, M., Inoue, T., Mizoguchi, M., Aoki, W., and Matsumoto, F., “Dust Collection Validity and Effect of Hole Shape Accuracy of CFRP with Developed Hollow-Type Drill and Dust Collector,” International Journal of Automation Technology, Vol. 10, No. 3, pp. 324-333, 2016.

[https://doi.org/10.20965/ijat.2016.p0324]

- Kim, K. Y., Kim, D. S., and Kang, J. H., “The Design Evaluation of Cutting Chip Collecting Apparatus to Manufacture Aircraft Components,” Transactions of the Korean Society of Machine Tool Engineers, Vol. 14, No. 6, pp. 110-116, 2005.

- .Choi, D. H. and Lee, K. H., “Structural Analysis and Optimization of a Pedestal for Deck Crane,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 11, No. 1, pp. 95-100, 2012.

-

Lee, C. M., Ha, J. H., Woo, W. S. and Kim, E. J, “A Study on the Shape Optimization and Structural Analysis of the Suction Chamber for an ECO Vacuum Filter System,” Journal of the Korean Society of Precision Engineers, Vol. 33, No. 12, pp. 971-977, 2016.

[https://doi.org/10.7736/KSPE.2016.33.12.971]

He received the Ph.D. degree in production engineering from Korea Advanced Institute of Science and Technology (KAIST), Korea, in 1989. He is currently a professor in the school of mechanical engineering at Changwon National University. He is a member of the National Academy of Engineering of Korea (NAEK). His research interests include computer aided manufacturing, machine tool, production engineering, laser-assisted machining and hybrid manufacturing.

E-mail: cmlee@changwon.ac.kr

He received the B.S. degree in mechanical engineering from Changwon National University, Korea, in 2018. He is doing a M.S. His research interests include the three-dimensional (3D) thermally assisted machining and hybrid machining technologies.

E-mail: jhi8443@naver.com

He received the M.S. degree in mechanical engineering from Changwon National University, Korea, in 2017. He is doing a Ph.D. His research interests include the three-dimensional (3D) thermally assisted machining and hybrid manufacturing technologies.

E-mail: angel9940@hanmail.net

He received the M.S. degree in mechanical engineering from Changwon National University, Korea, in 2007. He is doing a Ph.D. His research interests include the minimum quantity lubrication turning and hybrid machining technologies.

E-mail: cluster14@changwon.ac.kr