유압실린더를 사용한 가압식 DC (Dust Cake) 필터 장치의 구조해석 및 구조 개선에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In recent years, machinery industries such as aerospace and automotive industries have adopted high-precision machining. Cutting fluids increase the tool life and productivity through cooling and lubricating the machinery during processing. However, the cutting oil causes environmental pollution while the reuse of waste fluids negatively affects the tool life and machining quality. Therefore, it is important to study cutting oil environmental reuse methods and develop eco-friendly equipment such as a DC (Dust cake) filter system. In this study, the structural analysis was done using finite element method (FEM) to verify the stability and a study of the DC filter frame design improvementdone. Based on the damage on the DC filter system, the cause of the damage was assessed and an improvement to the structure suggested. Finally, the structural stability of the improved design was verified through analysis. The results of this analysis could be applied in order to further research.

Keywords:

DC (Dust cake) Filter system, Structural analysis, Finite element method, Improvement of structure키워드:

더스트 케이크 여과장치, 구조해석, 유한요소법, 구조 개선1. 서론

최근 기계 산업이 발달함에 따라 정밀 기계 가공의 수요도 점차 늘어나고 있다. 정밀 기계 가공에서는 가공능률이나 가공정밀도를 증가시키기 위해 공구의 냉각과 윤활작용에 영향을 주는 절삭유를 주로 사용하고 있다. 하지만 사용된 절삭유의 정화처리 과정에서 유독성과 환경공해상의 문제, 가공 중에 발생하는 절삭유 내 미세 절삭 칩 같은 오염물질 발생은 세계적으로 강화되고 있는 환경 규제에 큰 이슈가 되고 있으며 많은 제약을 받고 있다. 또한, 가공 중에 발생하는 절삭 칩은 절삭유의 오염을 증가시킬 뿐만 아니라 폐유 재사용 시에는 절삭유 기능이 떨어져 공구의 수명이나 기계 가공 품질에 큰 영향을 끼친다.

세계적으로 환경친화적 기계 가공에 큰 관심이 생기면서 많은 연구자들에 의해 폐절삭유 처리 및 재사용에 대한 많은 연구가 진행 중에 있다. 절삭유 재사용을 위해 밀도 차나 비중 차를 이용하여 절삭유 내의 절삭 칩 분리를 위한 장치나 자력을 이용한 절삭유 정화 방법들이 개발이 되었지만 미세 연삭 칩 같은 경우에는 분리가 어렵고, 장치 설치에 많은 비용이 발생한다.1-5

이러한 문제점을 해결하기 위해 본 연구에서는 미세 연삭칩 처리까지 가능하도록 하는 DC (Dust Cake) Filter를 적용한 절삭유 여과 처리 장치를 개발되어 사용되고 있으며 이러한 장치는 유압 실린더를 이용하여 여과된 절삭 칩에 압력을 가하여 절삭유 내 오염물질 및 절삭 칩 배출을 효과적으로 처리할 수 있도록 하는 장치이다.

최근 절삭유 처리에 생화학적인 방법을 이용하여 폐절삭유의 부패 및 악취 발생과 절삭유 처리 장치의 공간적인 문제를 보완하는 연구가 진행되고 있다. Woo 등6은 동합금의 산화환원 이론을 적용한 재사용 절삭유 살균 장치를 개발하여 절삭유 내 세균 제거 실험을 진행하였고, Hong 등7은 미생물을 이용한 생화학적인 방법을 이용하여 폐절삭유의 부패성능 평가에 관한 연구를 하였다.

Kim 등8은 스크류 컨베이어를 이용한 절삭유 내 절삭 칩 처리 및 배출 장치와 절삭유 냉각장치를 혼합한 절삭유 처리 시스템을 개발하여 기계장치 설치의 번거로움과 같은 단점을 극복하였고, Lee 등9은 5축 FMS 라인 생산에서 발생하는 절삭 칩 처리를 위해 컨베이어 벨트를 이용한 절삭 칩 회수처리장치의 시뮬레이션 및 유동해석을 통해 안정성을 평가하였고, Yang 등10은 오염된 절삭유를 3상 분리를 위해 원심력 및 비중 차를 이용한 폐절삭유 3상 분리기를 개발함으로써 기존의 절삭 칩 처리 장치의 공간적인 문제점을 보안하고 신속한 절삭 칩 및 유수 분리를 가능하도록 하였다. 또한, Lee 등11은 진공 여과 장치를 개발하여 높은 효율의 절삭 칩 처리 기술을 가진 진공 필터시스템을 개발하였다.

본 연구에서는 유압실린더를 사용한 가압식 DC Filter 적용 절삭유 여과 장치의 프레임 구조 파손에 대한 설계 개선에 관한 연구를 진행하였으며, 안정성 검증을 위해 구조해석을 진행하였다. 실제 파손 사례를 바탕으로 파손 원인을 분석 및 구조 개선안을 제시하였으며, 구조 개선을 통해 신뢰도가 높은 장치를 개발하고자 한다.

2. DC Filter 여과장치

2.1 DC Filter 여과장치의 구조

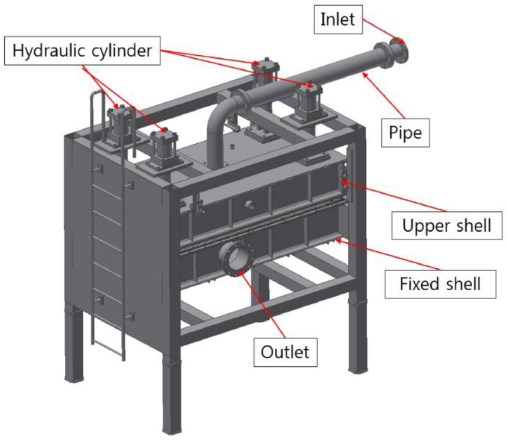

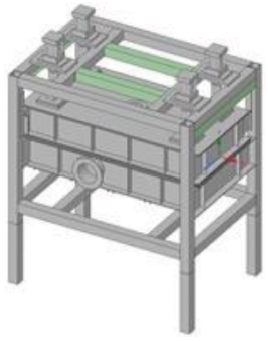

Fig. 1는 본 연구에서 안정성을 검증하고자 하는 유압실린더를 사용한 DC Filter 여과장치의 구조를 나타낸다. DC Filter 여과장치는 전체적인 Frame부와 DC Filter의 Upper Shell, Fixed Shell부로 구성이 되어있으며, Upper Shell에 압력을 가하기 위한 4개의 유압 실린더가 장치 프레임 상단에 위치해있다. 폐절삭유 탱크(Dirty Tank)로부터 흘러 들어오는 절삭유는 프레임 상부에 위치한 파이프를 통해 흘러 들어와 Shell 속의 Filter를 거치고, 유압 실린더에 의해 압력이 Upper Shell 과 Fixed Shell에 가해지며 한 번에 많은 미세 슬러지가 걸러지며 압축된다. 정화된 절삭유는 Fixed Shell하부에 위치한 배출구로 이동하여 재사용이 가능하도록 한다.

2.2 유한요소모델

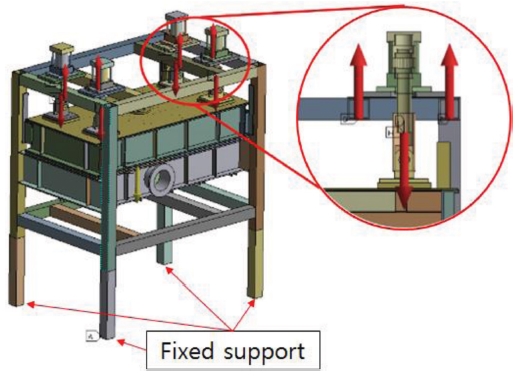

Fig. 2는 구조해석을 진행하기 위한 요한 요소 모델을 보여준다. 410,158개의 절점(Node)과 966,956개의 요소(Element)를 이용하였고, Mesh 생성은 Hexa Dominant 방법을 적용하여 해석을 진행하였다. Table 1에는 DC Filter 여과장치의 소재인 SS400에 대한 물성치를 나타내었다. Fig. 3은 구조해석을 위한 해석조건을 나타낸다. 해석조건은 DC Filter 여과장치의 바닥면 4곳을 고정시킨다. 유압 실린더 압력 0.7 kg/cm2를 고려하여 실린더를 고정하고 있는 프레임의 상부부분에 +Z방향으로 10,000 N의 하중을 적용하고, 실린더에 -Z방향으로 60,000 N의 하중을 적용하였다. DC Filter에 작용하는 중력을 고려하여 구조물 전체에 중력조건을 적용하였다.

2.3 구조해석

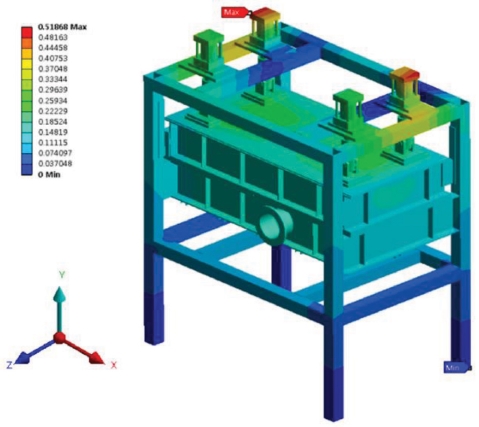

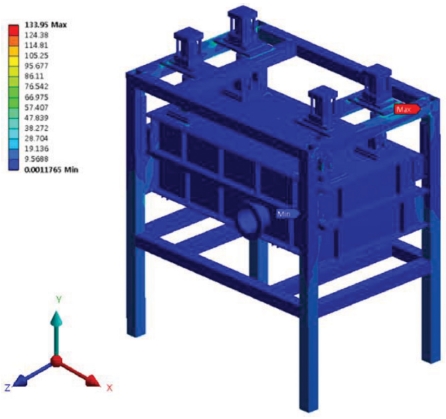

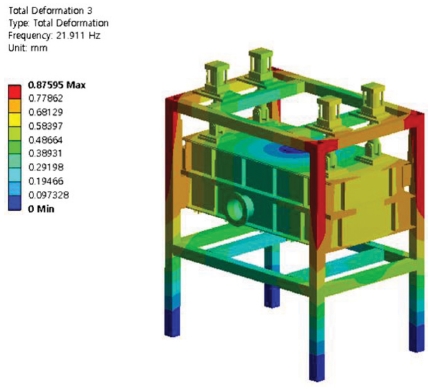

Fig. 4는 DC Filter의 구조해석 결과를 변위(Deformation)로 나타내었고, Fig. 5는 하중을 적용한 DC Filter 여과장치의 구조해석 결과를 응력 분포(Von-Mises Stress)로 나타내었다. 최대 변위는 가장 위쪽의 유압 실린더에서 +Z 방향으로 0.518 mm 만큼 발생하는 것을 확인할 수 있다. 또한, 최대 응력은 유압 실린더를 고정시키고 있는 프레임 상부에서 발생하였으며, 크기는 133.95MPa로 발생하는 것을 확인하였다. 이는 유압실린더에서 발생되는 압력으로 인해 하중이 상부 프레임에 집중적으로 가해져 발생한 것으로 판단된다. 위의 DC Filter 재료로 사용된 SS400의 항복응력 240 MPa를 고려하였을 때, 안전율(S) = 1.79으로 확인되며 이는 파손 위험이 있는 장치라 판단된다.

3. 구조 개선

3.1 안정성 향상을 위한 구조 개선

DC Filter 여과장치의 구조해석과 실제 최대 응력 부분에서의 파손을 확인하였고, 이를 고려하여 안정성 향상을 위한 형상 개선을 실시하였다. 구조물의 안정성 향상을 위해 안전율(S) = 2.5을 목표로 하여 추가적인 구조 개선을 실시하고 구조해석을 진행하였다.

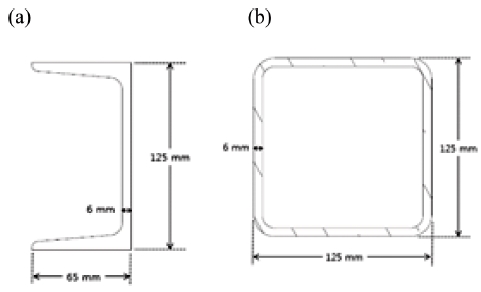

파손을 확인한 후 구조 개선을 위해 장치의 상부 프레임의 아래 부분에 ‘ㄷ’자형 파이프를 설치하여 안정적인 구조를 설계하였다. Fig. 8(a)는 제시한 ‘ㄷ’자형 파이프를 나내었다.

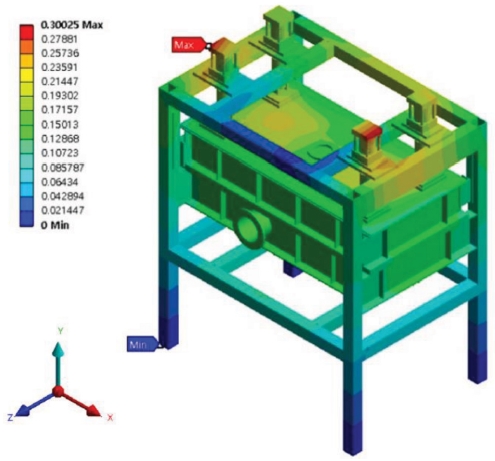

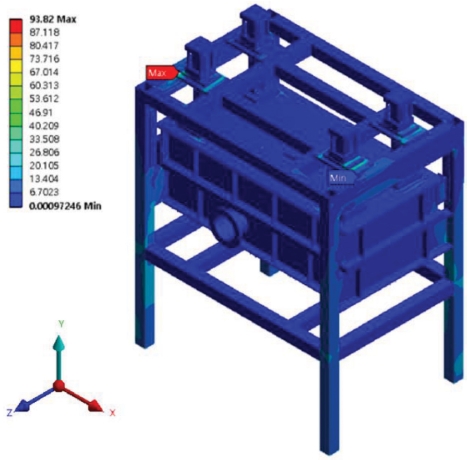

3.2 구조 개선 후 구조해석

Fig. 10은 형상 개선 후 여과장치의 구조해석 결과를 변위로 나타내었다. 최대 변위는 유압실린더의 상부 부분에서 +Z 방향으로 0.30 mm만큼 발생하였다. Fig. 11은 형상 개선 후 여과장치의 구조해석 결과를 응력 분포로 나타내었다. 최대 응력은 앞과 동일한 프레임 부분에서 발생하였으며 93.82 MPa로 발생하는 것을 확인하였다. 안전율을 나타내면 안전율(S) = 2.58으로 앞서 목표한 안전율(S) = 2.5을 넘은 것을 확인하였다.

4. 결론

본 연구에서는 DC Filter 여과장치의 구조해석을 통해 최대 응력과 변형량 크기를 확인하고 고유진동수 해석을 수행하여 안정성을 확인하였다. 또한 추가적인 파이프를 추가하여 구조 형상 개선을 통해 기존 장치의 구조적 문제점을 개선하였고, 다음과 같은 결론을 얻었다.

(1) DC Filter 여과장치의 구조해석을 수행하였으며, 안전율(S) = 1.79의 결과와 실제 파손 또한 최대 응력이 가해지는 부분에서 발생함을 확인하였고, 이를 통해 구조 개선안을 제안하였다.

(2) DC Filter 여과장치의 고유진동수 해석을 수행하였으며, 모터의 상용 회전 수인 3600 rpm 밖의 범위에서 1 - 6차 모드를 확인하였고, 이를 통해 진동에 의한 안전성을 확인하였다.

(3) 실제 파손 발생 및 최대 응력 발생 부위에 파이프를 추가하여 개선하였으며, 구조해석 결과 목표치 안전율(S) = 2.5의 기준을 넘는 안전율(S) = 2.58을 확인하였으며, 이를 통해 구조 개선된 DC Filter 여과장치의 안전성을 확인하였다.

본 연구의 결과는 개발하고자 하는 DC Filter 여과장치의 안전성 향상과 설계 및 개발을 위해 활용 될 수 있을 것이다.

Acknowledgments

본 연구는 2017 년도 중소벤처기업부의 기술개발사업 지원을 받아 수행되었음[No. S2488821, DC(Dust Cake)필터를 적용한 연마가공 라인용 가압식 중앙여과장치 개발].

REFERENCES

- Hwang, J. and Chung, E. S., “A Study on the Environmentally Conscious Machining Technology - Cutting Fluid Atomization and Environmental Impact in Grinding Operation (I),” Journal of the Korean Society for Precision Engineering, Vol. 22, No. 6, pp. 61-69, 2005.

- Hwang, J., Chung, E. S., and Liang, S. Y., “Optimization of Cutting Fluids for Environmentally Conscious Machining,” Proc. of the KSPE Spring Conference, pp. 948-951, 2000.

- Kim, J. S., Lee, D. S., Kwon, D. G., and Wang, D. H., “Study on the Separation Method using Difference in Specific Gravity of the Lubricating Oil and Cutting Oil,” Proc. of the KSMPE Spring Conference, pp.122-122, 2016.

- Kim, L.-H. and Lee, S.-S., “Biodegradation of Cutting Oil by Pseudomonas Aeruginosa KS47,” The Korean Journal of Microbiology, Vol. 44, No. 1, pp. 22-28, 2008.

- Lee, S. B., Kwon, D. K., Lee, D. S., Wang, D. H., and Kang, J. K., “Design of Separation Equipment of Cutting Oil for Machine Tool,” Proc. of the KSMPE Autumn Conference, pp. 159-159, 2014.

- Woo, W. S., Oh, N. S., and Lee, C. M., “A Study on the Corruption Prevention Fundamental Experiments of Water Soluble Cutting Oil Using Copper Alloy,” Proc. of the KSMTE Spring Conference, pp. 172-172, 2015.

- Hong, K. M., Chung, K. W., Kim, Y. W., Yoon, Y. J., “The Study on Decomposition Against Microbes of Metal-Working Fluids,” Proc. of KTS Conference, Vol. 32, pp. 162-167, 2000.

-

Kim, J.-S., Lee, D.-S., and Wang D.-H., “Development of Coolant/Waste-Oil Separating and Cooling System with Chip Treatment,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 16, No. 3, pp. 16-23, 2017.

[https://doi.org/10.14775/ksmpe.2017.16.3.016]

-

Lee, I.-S., Kim. H.-J., Kim, D.-H., and Kim. N.-K., “A Study on Simulation of Chip Recycling System for the Management of Cutting Chip in 5-Axis FMS Line,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 12, No. 6, pp. 175-181, 2013.

[https://doi.org/10.14775/ksmpe.2013.12.6.175]

- Yang, Y. J., Lee, C. M., and Lim, K. S., “Development of a Three-Phase High-SPEED Centrifugal Separator for Removing Impurities from Reused Cutting Oil,” Proc. of the KSMPE Autumn Conference, p. 217, 2018.

-

Lee, C. M., Ha, J. H., Woo, W. S., and Kim, E. H., “A Study on the Shape Optimization and Structural Analysis of the Suction Chamber for an ECO Vacuum Filter System,” Journal of the Korean Society for Precision Engineering, Vol. 33, No. 12, pp. 971-977, 2016.

[https://doi.org/10.7736/KSPE.2016.33.12.971]

Professor in the school of mechanical engineering at Changwon National University. His research interests include computer aided manufacturing, machine tool, production engineering, laser-assisted machining and hybrid manufacturing.

E-mail: cmlee@changwon.ac.kr

She is doing a M.S. degree in mechanical engineering from Changwon National University. Her research interests include the laser-assisted machining and hybrid manufacturing technologies.

E-mail: yejin6436@naver.com