LS-DYNA를 이용한 리드용와이어의 수평압연 공정 시 형상압연이 측면부 형상에 작용하는 영향

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The production method of round wire used in conventional high-grade fabric production requires an additional step of cutting the side portion after cold rolling. However, after the additional cutting process, the performance of the round side portion was not improved. To solve these problems, the shape of the side portion is improved by replacing the process of wire cutting by the shape rolling. The rolling is done six times in total, and four flat rolling and two shape rolling are performed. There are three types of shape rolling: square, box and oval. The total number of cases of rolling analysis was analyzed nine times according to the kind of 3,5th shape rolling. Efficient shape rolling was selected by comparing deformation of wire thickness and width after final rolling, residual stress of the wire and the shape of the side part. The above study was conducted through LS-DYNA, a simulation program that can analyze material behavior of materials.

Keywords:

Reed wire, LS-DYNA, Shape rolling, Optimum design, Flat rolling키워드:

리드용 와이어, 형상 압연, 최적설계, 평 압연1. 서론

현재 섬유 시장에서 기능성 섬유, 극세사 등 고급 섬유가 증가하고 있으며 기존의 리드 와이어와 비교하여 우수한 성능을 가진 라운드형 와이어의 필요성이 대두되고 있어 RSFW (Round Type Flat Wire)에 대한 연구개발의 필요성을 인지하였다. 기존의 리드 와이어는 냉간압연 이후 와이어의 측면부분을 라운드 형태로 생산하기 위해 측면부에 추가적으로 절삭공정을 진행하였으나 이와 같은 가공의 문제점으로 금속 절삭에 의한 소음, 분진, 연기 등 열악한 제작 환경으로 인해 개선하기 위한 공정방법의 발견이 불가피하며 절삭 가공으로 인한 리드용와이어 생산은 측면부분을 라운드 형태로 생산하는데 한계가 있다. 이에 반해 냉간압연 이후 추가적으로 실시했던 절삭가공을 측면 성형공정으로 대체함으로써 환경문제의 개선과 측면부분의 라운드 형태의 생산이 가능하다. 기존의 생산방식인 평압연 후 측면의 절삭가공의 방식과는 달리 측면을 성형하는 방식으로 형상압연을 이용하며 설계의 방법으로는 압연 롤에 홈을 파내어 와이어의 측면 부분을 유리하게 가공할 수 있는 방식이다. 하지만 기존의 형상압연은 열간압연의 조건을 바탕으로 소재를 압축을 시켜 공정을 진행하였으며 와이어와 같이 크기가 냉간압연의 조건하에 형상압연을 활용하여 압연을 진행한 연구에 대한 자료가 부족하였다. 본 논문에서는 냉간 압연시 형상압연이 와이어의 측면의 곡률과 단면 형상에 미치는 영향에 대해 분석하였다.1,2

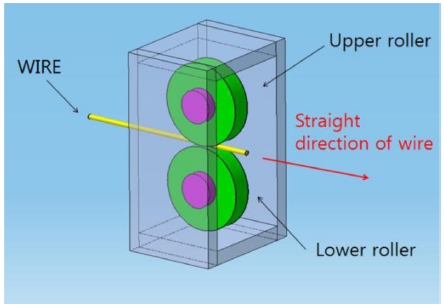

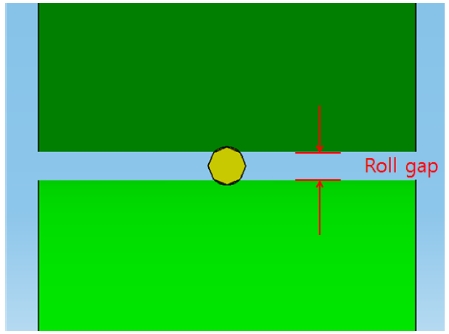

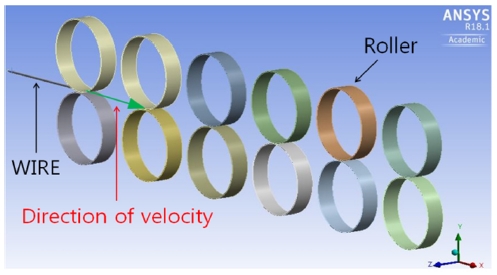

Fig. 1은 평 압연 공정의 모식도 그리고 압연을 구성하는 단일 압연에 대한 요소들을 나타낸 것이며 위아래의 롤 사이를 직진 방향으로 움직이는 와이어에 대한 설계도이다. Fig. 2는 와이어의 직진 반대 방향에서 바라본 압연과 와이어이며 롤러 사이의 거리를 롤 갭(Roll Gap)이라고 정의한다. 와이어는 롤 사이를 통과하며 압축하중을 받아 두께가 감소하게 되어 단면의 형상이 변화되는 공정을 거친다. 와이어는 압연 공정 과정 압축하중에 의해 소성변형이 발생하고 일부의 변형이 다시 회복이 되므로 원하는 치수의 제품을 정확히 얻기란 쉽지가 않다. 또한 와이어가 롤 사이를 지나며 변형이 일어난 후 외력이 제거된 상태에서 와이어 내부에 남아 있는 인장응력은 제품의 수명과 파괴강도를 저하시키기 때문에 제품의 품질이 떨어지는 요소가 된다. 그러므로 와이어 압연의 시뮬레이션 해석을 진행함으로써 와이어의 변형량과 잔류응력에 대한 예측이 필요하다.

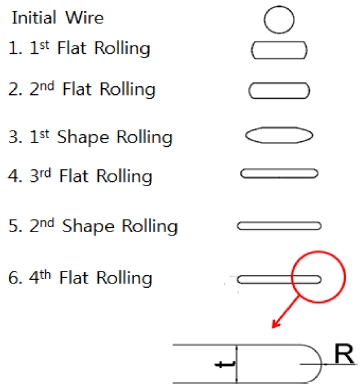

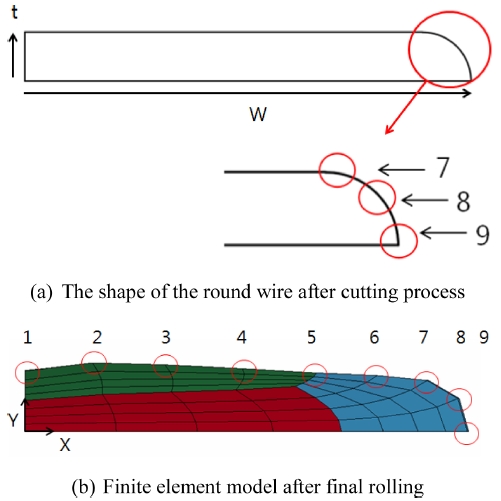

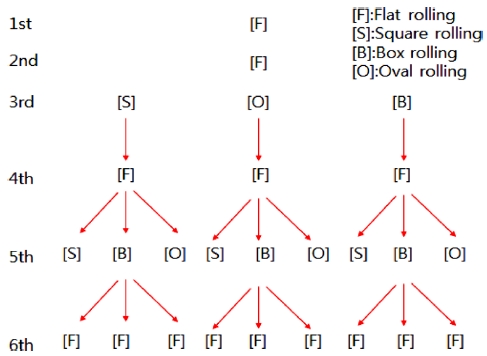

본 연구에서는 동적 유동해석이 가능한 LS-DYNA를 이용하여 Fig. 1의 위 아래로 설치된 롤러를 지나는 공정이 한 번의 압연이라고 하였을 때 총 6번의 압연을 거치는 모델링을 하였고 Fig. 3은 단계별 압연 후 와이어의 예측 변형 형상이다. 총 6번의 압연 공정을 진행하며 순서대로 1, 2, 4, 6번째는 네 번의 평압연과 3, 5번째는 두 번의 형상압연을 실시하여 측면부분의 가공을 집중적으로 진행하였고 형상압연시 종류 또한 사각형, 타원, 박스 총 3가지 형상으로 분류하여 해석을 진행하였다. 최종압연이 끝난 와이어의 형상은 두께 t를 가지며 와이어 측면부분의 반지름 R은 t/2의 치수를 가지는 게 가장 이상적인 라운드 와이어의 형상이며 와이어의 6차 압연을 유한요소법을 통해 와이어 단면의 형상과 내부의 잔류응력을 형상압연의 종류에 따라 비교, 분석하였다.

2. 유한 요소 모델 설정 및 경계조건

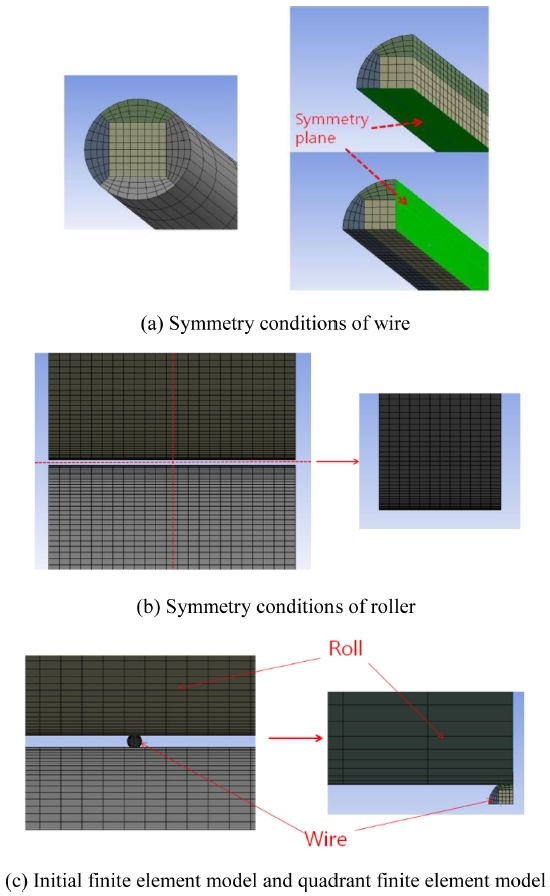

유한 요소 모델의 해석에 있어서 객체 격자의 크기와 개수 그리고 형상에 따라 해석 결과의 차이가 발생한다. 이와 같은 변수의 선정을 합리적으로 선택하여 해석 결과의 오차는 적으면서 시간 또한 최소한으로 할 수 있는 격자의 선택이 중요하다. 격자의 형상은 전체적으로 균일한 모습을 띄어야 한다. 격자 크기를 작게 설정하면 개수가 증가하고 유한 요소 모델의 해석시간이 증가될 것이다. 본 연구에서는 유한요소모델을 4등분하여 Symmetry 조건을 부여함으로써 전체적인 격자개수를 줄임으로써 해석 시간을 줄일 수 있었다. Symmetry 설정의 방법으로 Fig. 4(a)의 오른쪽의 그림에서 4등분된 와이어의 표시된 단면에 각각 수직인 방향에 Symmetry 조건을 부여하였으며 롤의 경우 Fig. 4(b)의 압연 중심점을 기준으로 아래의 롤은 제거하고 위의 롤의 반을 나누어 잘린 단면에 수직한 방향으로 Symmetry 조건을 주어 4등분한 모습이다. Fig. 4(c)는 초기 유한요소모델이 최종적으로 줄어든 형태이다.3-5

해석에 이용되는 와이어는 실제 와이어와 같은 재질인 Stainless Steel 430을 선택하였고 물성치는 Table 1에 명시하였다. 와이어의 이동속도는 700 mm/s이며 실제 와이어의 길이는 무한한 길이를 가지지만 이와 같은 길이를 가지고 해석을 진행하게 된다면 해석시간이 길어지므로 해석시간의 단축을 위해 300 mm로 설정하였다. 본 논문에서는 실제의 압연 환경과 동일하게 하기 위해 냉간 압연이며 윤활유를 사용하지 않는 일반적인 스틸의 마찰계수인 0.2를 택하였다. 또한 와이어의 직진방향에서의 뒤틀림을 방지하기 위해 와이어 이동의 반대 방향으로 장력인 60 N의 힘을 작용하였으며 압연은 탄성변형으로 인한 소재 두께의 변화가 크지 않아 시뮬레이션 해석에서 강체(Rigid Body)로 선정하여 모델링 하였다.

3. Pass Schedule 설정

압연을 함에 있어서 목표로 하는 치수의 두께로 변형하기 위해 롤 사이를 직진 시킬 때 두께 감소율이 크면 와이어에 작용하는 하중이 크게 작용하고 이로 인해 와이어의 불균일한 소성변형이 발생할 수 있다. 위와 같은 문제점은 와이어 제품의 품질을 떨어뜨릴 수 있으며 개선하기 위해 목표로 하는 두께의 감소량을 여러 번의 압연을 통하여 만들어내며 압연 과정의 순서와 두께 감소량을 나타내기 위한 Pass Schedule을 설정하는 것이 필요하다.

Pass Schedule이란 압연을 할 시 소재가 Roll을 통과하여 원하는 형상의 치수를 얻기 위해 일정을 순서에 따라서 나타낸 것이며 Roll을 순서대로 통과할 때 Roll 사이의 Gap을 치수로 표기하여 나타낸 것이다. Fig. 5는 와이어의 속도 방향과 6차 압연의 형상을 ANSYS 프로그램을 통해 모델링을 하였고 Table 3은 초기 지름 0.95 mm의 반지름을 가진 와이어가 지나는 각 패스마다 롤 사이의 거리와 두께 감소율을 나타낸 표이다.

4. 형상압연의 설계와 라운드 와이어의 스펙 기준

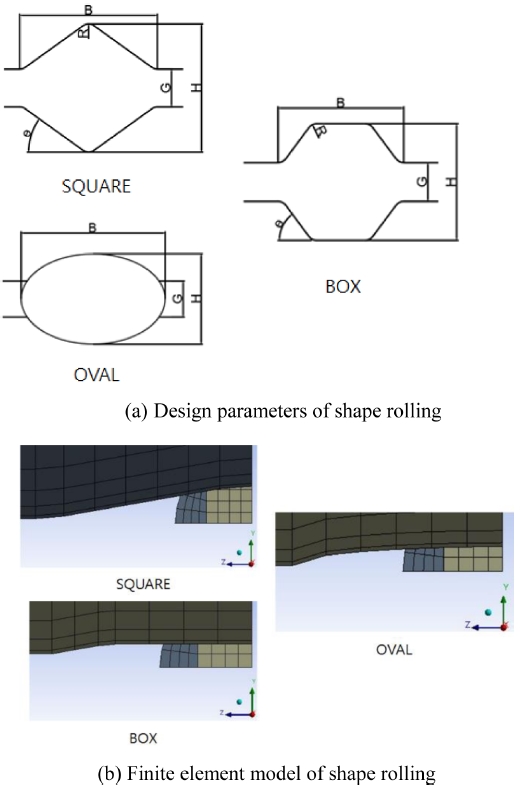

형상압연 종류는 3가지(Squre, Oval and Box)로 분류하여 Pass Schedule의 3번째 5번째에 설치하여 해석을 진행하였으며 각각의 모델링은 Fig. 6(a)의 설계변수를 참고하여 Fig. 6(b)와 같이 ANSYS의 LS-DYNA프로그램을 통하여 1/4 크기로 유한요소 모델링을 하였다. B는 각 패스에서 폭, H는 높이, R은 사각형 패스와 박스 패스에서의 롤 안쪽의 모서리 반경, G는 롤 갭으로 나타낸다.6

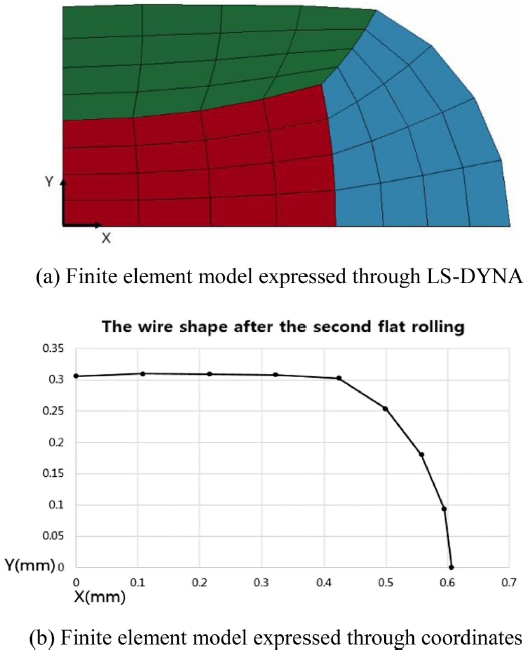

3차 형상압연을 각각 사각형, 타원, 박스 형태로 모델링하였고 형상압연 설계 시 이전 단계인 2차 평압연 후의 와이어 단면에 대한 정보가 필요하며 Fig. 7(a)은 2차 평압연이 끝난 후의 와이어의 유한요소모델을 나타내고 Fig. 7(b)는 와이어의 유한요소 모델의 가장자리 부분의 노드를 위치에 따라서 그래프의 형태로 나타냈다.

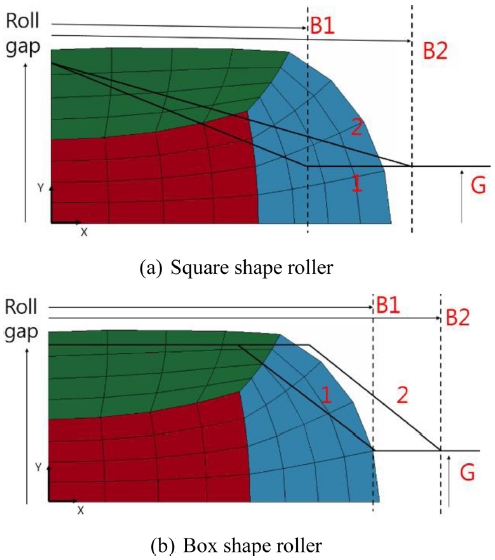

롤 패스 마다 롤 갭은 이미 선정되었으며 이는 H값은 형상압연 종류에 상관없이 고정이 되어있음을 의미한다. 형상압연의 G, H, 각도의 값은 비교를 위해 고정하였고 B는 이들의 상관관계에 의하여 같은 값을 설정하기에 어려움이 있다. G의 값이 너무 작다면 와이어가 변형을 진행할 때 변형이 발생할 공간이 충분하지 않기 때문에 H의 반의 값보다 크게 설정하였다. 사각형 형상압연의 설계 시 각도의 경우에는 사각형의 형상압연을 설계할 때 각이 커지게 되면 형상압연이 와이어 단면 안으로 침투하게 되어 와이어 측면 부분의 원하는 곡률을 가지지 못하고 찌그러짐이 발생하게 된다. 그리하여 Fig. 8(a)에서와 같이 1번의 형상압연 보다는 2번과 같은 와이어 영역 밖에서 압연이 제작될 수 있도록 각도를 선정해야 하며 B의 치수는 각도가 설정됨에 따라 자동으로 결정이 된다. 박스 형상압연의 설계 시엔 와이어의 윗면의 길이를 참고하여 형상압연의 폭의 길이를 설정 후 접촉 부분 끝에서 각도를 주었다. 박스의 형상압연의 B는 와이어 윗면과 접촉하는 수평부분의 길이와 각도로 인해 생기는 직선의 X축 방향으로 투영했을 때의 직선길이의 합이다. Fig. 8(b)에서와 같이 1번의 프로파일을 따라 형상압연을 설계 하게 되면 와이어가 두께의 변형이 일어나면서 폭의 방향으로 변형이 발생하여야 하는데 이를 방해하게 되므로 2번과 같이 와이어 밖의 프로파일을 따라 설계하는 것이 바람직하다. 타원 형상압연에서 타원의 경우 장축과 단축의 길이를 주어 주면 정의가 가능하다. H는 단축 B를 장축으로 정하였다. H는 롤 갭이므로 이미 선정된 값이고 B는 2차 압연이 끝난 후 폭의 길이를 선정하였다. 3차, 5차 형상압연은 위와 같은 과정을 거쳐 설계 변수의 치수를 선정하였고 이는 Table 4와 Table 5에 표기하였다.

본 논문에서는 최종 압연이 완료된 와이어 스펙을 5가지로 분류하였고 목표로 하는 라운드 와이어의 스펙과 비교하여 가장 가까운 형상압연을 선정하였다. 분류된 스펙은 두께, 폭, 와이어 윗면의 직진도, 측면 곡률, 잔류응력으로 나누었다. 아래의 Fig. 9(a)는 기존 평압연 이후 절삭가공의 공정이 끝난 라운드 와이어의 1/4 형상이며 t = 0.12 mm, W = 1.1 mm이다. Fig. 8(b)는 6차 압연이 진행된 후 유한요소모델 와이어의 1/4 형상의 한 예시이며 와이어 가장자리의 노드를 좌측부터 순서대로 1번부터 9번까지 번호를 매겼으며 각각 노드의 좌표값을 이용하여 Fig. 9(a)의 라운드 와이어와 Fig. 9(b)의 유한요소모델 해석 결과의 스펙을 비교하였다.

잔류응력을 제외한 두께, 폭, 와이어 윗면의 직진도, 측면 곡률은 Fig. 9(b)에서 노드의 위치가 Fig. 9(a)의 라운드 와이어 형상과 비교하였을 때 오차를 얼마나 가지는 지에 대하여 분석하였다. 두께는 노드 1번과 t를 비교하였고 폭은 노드 9번과 W를 비교하였다. 와이어 윗 면의 직진도는 노드 1번부터 7번까지 노드의 Y 방향의 좌표계 값이 t와 얼마나 오차를 가지는 지 분석하여 전체 오차값의 평균을 도출하였다. 측면 곡률은 노드 7, 9번을 Fig. 9(a)의 원으로 표시된 사분원의 끝점, 8번을 곡선 7,9번의 중심점으로 간주하여 Fig. 9(a)의 7, 8, 9번의 좌표값을 구한 뒤 Fig. 9(b)의 7, 8, 9번의 좌표값과 비교하여 오차를 구하였으며 Fig. 9(a) 노드의 좌표값은 Table 6에 나타내었다. 또한 잔류응력은 해석이 끝난 와이어 표면의 축방향 응력을 이용해 잔류응력을 비교하였다.

또한 압연 과정에서 나올 수 있는 경우의 수에 대하여 3차 형상압연의 종류 3가지, 5차 형상압연의 종류 3가지에 따라 총 9가지의 결과가 아래의 Fig. 10과 같이 도출되었다. 압연이 끝난 와이어가 가질 수 있는 경우의 수인 총 9가지의 결과를 가지고 라운드 와이어의 스펙과 최대 잔류응력에 대한 수치를 비교하였다.

4. 압연 해석의 결과 분석

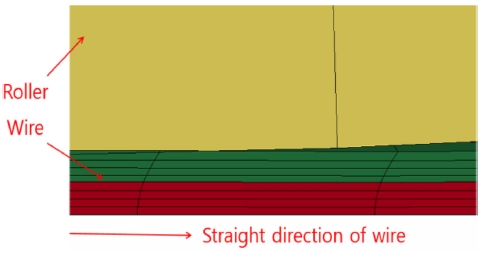

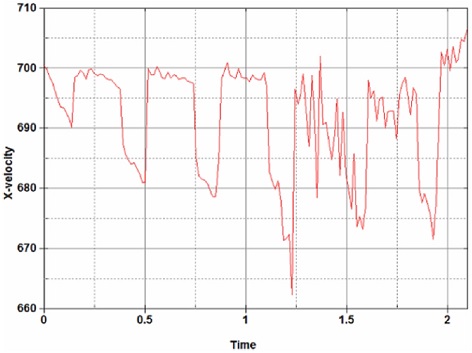

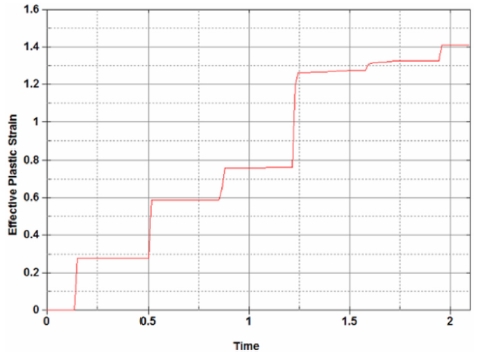

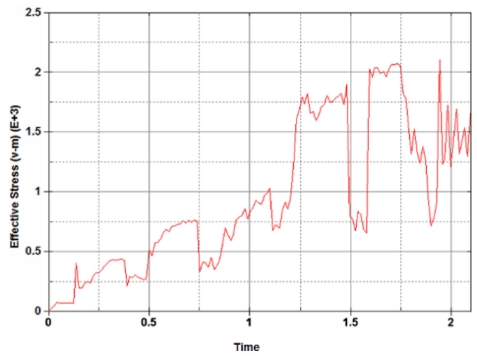

Fig. 11은 압연을 통과하고 있는 와이어의 모습이다. 와이어는 압연과 맞물리는 표면에 인장응력이 발생하여 중심에서부터 표면으로 갈수록 와이어의 직진방향으로 변형이 발생하는 모습을 확인할 수 있다. Fig. 12는 와이어의 시간에 대한 속도 변화량 그래프로 유한요소모델의 이동속도를 700 mm/s의 조건을 주었다. 그래프를 통해서 와이어가 압연의 입구 부분에서 속도가 줄어들며 다시 출구로 나올 때 속도가 증가하는 것을 확인할 수 있다. 이는 리드용 와이어가 롤러 사이를 통과하면서 입구에서부터 롤러와 맞물리며 변형이 진행되고 있기 때문에 리드용 와이어의 속도가 감소하였다가 출구 부분에서 다시 증가하는 것이 확인 되었다. 그리고 Fig. 13와 비교하였을 때 와이어의 출구 부분에서 속도가 증가하는 시간과 와이어의 변형률이 증가하는 시간대가 일치함을 확인할 수 있다. 변형량이 증가할수록 와이어의 속도가 줄어드는 폭이 커짐을 확인할 수 있다. 또한 Fig. 14의 시간에 따른 응력 변화량 그래프에서 속도가 줄어드는 와이어의 입구 부분에서 응력 또한 줄어들며 속도가 회복되고 변형량이 증가하는 구간에서 응력 또한 상승하는 것으로 확인이 되었다. 롤러를 통과하며 남아있던 내부의 인장응력이 다음 구간의 롤러를 지날 때 잔류응력이 줄어들었다가 출구를 통해 다시 빠져나오면서 인장잔류응력이 증가한 모습이 확인되었다.7,8

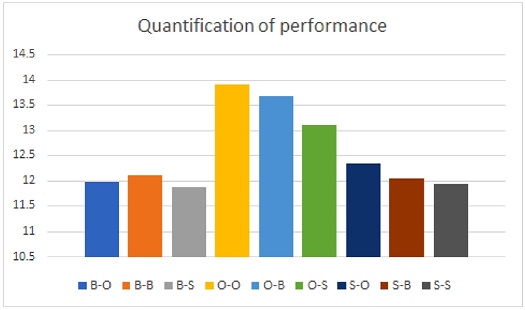

위의 결과로 얻은 해석을 토대로 Table 7과 Fig. 15는 9가지의 형상압연의 5가지 스펙을 오차율과 잔류응력의 양으로 표기한 자료이다. B는 박스, O는 타원, S는 사각형으로 표현하였다. 폭과 두께의 경우 모두 라운드 와이어의 기준이 되었던 치수보다 변형이 덜 일어난 것으로 확인되었다. 측면의 곡률 반경은 3차 압연이 타원이 아닌 형상압연은 모두 5%이내의 오차율을 나타내는 것으로 확인이 되었다. 잔류응력의 경우 5차 압연이 사각형 일 때 대부분 큰 응력을 가지는 것으로 확인이 되었는데 이는 사각형의 형상이 가지는 특성으로 다른 형상압연에 비해 와이어와 형상압연이 중복되는 면적이 많기 때문인 것으로 확인 된다. 또한 최종적으로 라운드 와이어로서의 품질을 수치로 표시하여 비교하기 위해 잔류응력 10%, 두께, 폭, 곡률, 직진도의 오차율에 22.5%의 비중을 두어 모두 합하여 최종 성능을 수치화 하였다. 위와 같은 계산으로 얻어진 최종 성능의 수치는 제품의 품질에 부정적인 영향을 끼치는 요인들의 합으로 이루어진 것이므로 그 숫자가 작을수록 라운드 와이어로서 우수한 제품이라고 할 수 있겠다. Fig. 12에 보이는 것과 같이 최종적으로 3차 형상압연은 박스, 5차 형상압연은 사각형으로 설계하는 것이 9가지의 형상압연 중 가장 좋은 품질의 라운드 와이어를 생산할 수 있다.

4. 결론

본 연구는 기존의 리드용 와이어가 평압연 이후 와이어 측면부분을 절삭가공 하여 라운드 와이어를 얻어내는 방식이 가진 문제점을 개선하고자 평압연에 형상압연을 추가하여 리드용 와이어의 품질을 향상시키고자 하였다. 본 연구는 총 6번의 압연 중 4번의 평압연(1, 2, 4, 6차)과 2번(3, 5차)의 형상압연을 진행하였고 형상압연의 종류를 3가지로 분류하였으며 형상압연의 종류에 따라 압연을 진행할 수 있는 경우의 수를 총 9가지로 두고 와이어 압연의 시뮬레이션을 진행하였다.

1. 압연된 와이어가 중심에서 표면으로 갈수록 인장응력이 발생하고 이로 인해 중심보다 표면부에 와이어의 직진방향으로 변형이 더 발생함이 확인 되었다. 시간에 따른 속도, 변형량, 응력의 변화량의 분석을 통해 압연의 입구에서는 속도와 응력의 감소가 확인되었고 압연 출구에서는 속도와 변형량 응력의 증가가 확인이 되었다.

2. 총 6차 압연을 진행할 때 롤 갭을 일정하게 두고 총 9가지 경우의 압연 해석을 진행하였다. 형상압연의 설계변수를 제어할 때 결과의 비교를 위해 각도, 롤 사이의 높이 안쪽 모서의 값을 같게 두고 해석을 진행하였고 라운드 와이어에 가장 적합한 형상압연을 예측할 수 있었다.

비교 결과로서 3차 형상압연은 박스의 형상이 5차 형상압연은 사각형의 형상으로 설계하는 것이 가장 좋은 라운드 와이어의 품질을 생산할 수 있을 것이다.

Acknowledgments

본 연구는 중소기업청의 구매조건부 사업의 일환으로 수행하였음[S2484245, 측면성형 기술에 의한 WJL용 라운드 Type Reed Wire 개발].

REFERENCES

- Son, Y., Lee, S., Lee, J., Lee, S., and Kim, B., “Prediction of Edge-Cracking Generation in Cold Rolling,” Proc. of the the Korean Society for Technology of Plasticity Conference, Vol. 8, pp.117-120, 2009.

- Kim, S. H. and Im, Y. T., “Expert System for Roll Pass and Roll Profile Design for Shape Rolling of Round and Square Bars,” Transactions of the Korean Society of Mechanical Engineers, Vol. 22, No.10, pp. 1781-1791, 1998.

- Lee, J.-H., Byon, S.-M., and Park, H.-S., “FEM Based Approach to Predict Rolling Force and Strip Thickness in 4-High Cold Rolling Mill Driven by Backup-Roll,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 8, No. 4, pp. 129-135, 2009.

-

Byon, S. M., “Numerical and Experimental Approach to Investigate Plane-View Shape and Crop Loss in Multistage Plate Rolling,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 37, No. 9, pp. 1117-1125, 2013.

[https://doi.org/10.3795/KSME-A.2013.37.9.1117]

- Na, D., Huh, J., and Lee, Y., “A Study of Surface Defect Initiation in Groove Rolling Using Finite Element Analysis,” Proc. of the Korean Society for Technology of Plasticity Conference, The Korean Society for Technology of Plasticity, pp. 333-336, 2008.

- Yoon, S. M., Park, S. H., and Synn, S. Y., “Roll Pass Design System for Round Bars to Design Rolling Equipment,” Transactions of Materials Processing, Vol. 9, No. 2, pp. 112-129, 2000.

-

Jeong, H. S., Cho, J. R., Myun, Y. H., and Kim, K. S., “Analysis of Residual Stress and Etching Curl of Cold Rolled Sheet in Shadow Mask,” Transactions of Materials Processing, Vol. 12, No. 2, pp. 123-127, 2003.

[https://doi.org/10.5228/KSPP.2003.12.2.123]

- Won, Y. and Oh, K., “The Elasto-Plastic Finite Element Analysis of Ductile Fracture in Shape Rolling,” Transactions of Materials Processing, Vol. 5, No. 1, pp. 72-80, 1996.

Master’s degree in the Department of Mechanical Engineering, Yeungnam University. His research interest is electric motor and actuator.

E-mail: sejongi35@gmail.com

Professor in the Department of Mechanical Engineering, Yeungnam University. His research interest is electric motor and actuator.

E-mail: jinho@ynu.ac.kr