입자유동가공을 이용한 교차구멍의 디버링 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Intersecting holes deep inside a workpiece, are difficult to deburr because of poor accessibility. When holes are small and the intersecting angle (acute angle between hole axes) is less than 45o, difficulty is at its extreme. In this study, abrasive flow machining is used for a hole diameter of 3mm and intersecting angles of 30o and 45o. Tests were performed for AL6061 specimens, with process parameters allocated to L8(27) orthogonal array. Degree of deburring is strongly dependent on intersecting angle, abrasive grit size, and total volume of flow. Successful deburring was achieved for 30° intersecting angle.

Keywords:

Burr, Deburring, Intersecting holes, Abrasive flow machining키워드:

버, 디버링, 교차구멍, 입자유동가공1. 서론

버(Burr)는 가공 시 소재의 소성변형에 의해 발생하는 의도치 않은 잔여물이다. 버가 제거되지 않으면 부품 간의 조립 정밀도가 떨어지고, 기계의 작동 중에 버가 탈락하면 기능 결함과 손상이 유발될 수 있으며,1 적절한 버 제거를 통하여 제조 단가를 낮출 수 있는 효과도 있다.2 드릴링은 다양한 부품의 제작에 사용되는 보편적인 가공 방식으로, 드릴이 소재를 관통하는 출구 측에 주로 버가 발생한다.3-5 Kim6은 드릴 가공의 다양한 조건에 따른 버 제어에 대해 연구하였고, Ko7는 드릴날의 형상에 의한 버 형성을 줄이는 연구를 수행하였고, Chang8은 드릴 가공 시 공작물을 진동시켜 버의 크기를 줄이는 방법을 연구하였다.

유압 매니폴드나 엔진 크랭크 샤프트와 같이 내부 깊은 곳에 교차구멍이 있는 경우, 접근성이 어려워 버의 제거가 극히 어렵다. Choi9는 90o 교차구멍 내부에 전극을 삽입하고 전해질을 이용하여 버를 제거하는 전해연마법에 대해 연구를 수행하였다. Cho10와 송중섭11과 박노진12은 디버링 기구를 이용하여 교차구멍의 버를 제거하는 방법을 제안하였고, 교차각이 각각 60o, 45o, 30o인 교차구멍의 디버링 연구를 수행하였다. Balasubramaniam13은 90o 교차구멍에 스토퍼를 달아 스토퍼에 반사되는 연마제트로 버를 제거하는 실험을 수행하였고, Kwon14은 석션 펌프를 이용하여 물과 연마재, 디버링 석션 툴을 이용하여 90o 교차구멍의 버를 제거하는 방법을 연구하였다. Rhoades15와 Wang16은 교차구멍뿐만 아니라 복잡하고 다양한 형태의 버를 제거하는 입자유동가공(AFM)에 대해 연구하였고, 최진영17은 90o로 교차하는 작은 구멍을 AFM으로 디버링하였다.

전해연마 방식은 구멍 내부를 손상시키고 전해질의 후처리 문제를 동반하며 완전한 버 제거가 어렵다. 디버링 기구는 직경과 교차각이 일정 크기 이상이어야 한다는 한계가 있어 엔진 크랭크 샤프트와 같이 교차각과 직경이 작은 경우에는 적용하기 어렵다. 연마제트 분사 방식은 연마재의 반사로 구멍 내부에 손상이 발생하며 노즐과 스토퍼 설치가 가능한 구멍에만 적용할 수 있다. 석션 툴을 이용하는 방식은 흡입력이 약하고 연마재와 물이 분리되기 쉬워서 실용성이 부족하다. 구멍 손상을 최소화하기 위해 방전 가공, 자기력, 초음파를 이용한 비접촉식 디버링이 있으나 전극과 자기 인덕터를 구멍내부로 삽입해야 하는 접근성의 문제가 존재하며, 초음파 디버링은 그 효과가 미비하다.18-20

본 연구에서는 직경 3 mm의 비교적 작은 구멍이 45o 이하의 교차각을 갖는 경우에 대한 AFM방식의 적용 가능성을 알아보도록 하며, 이 방식을 적용에 필요한 공정에 민감한 영향인자를 직교배열표로 최적의 공정 조건을 도출해내도록 한다.

2. 30o 교차구멍 디버링 실험

2.1 시편

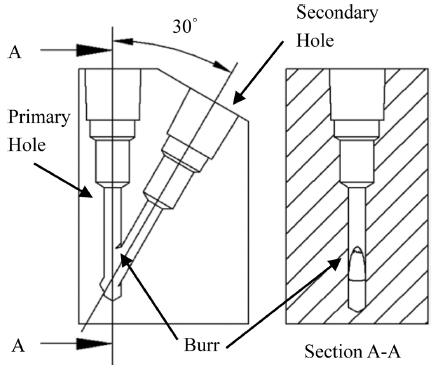

Fig. 1은 1차 실험에 사용된 시편의 형상을 나타낸다. AL6061 소재 블록에 3 mm 드릴로 첫 번째 구멍(Primary Hole)을 가공하고 두 번째 구멍(Secondary Hole)이 첫 번째 구멍의 벽면을 30o로 관통하도록 하였다. AFM 방식의 디버링의 가능성을 확인하기 위해 비교적 탄성계수가 낮은 AL6061 소재를 사용하였다. 디버링의 가능성을 확인한 후 차후에 SUS304와 같은 기계적 강성이 큰 소재로도 가능한지 확인이 필요하다. 버는 벽면 관통부 모서리에 집중적으로 발생한다. 각 구멍 끝은 연마액 순환 시스템과 연결이 되도록 하였다. 디버링을 수행한 후, 시편을 Fig. 1과 같이 단면 A-A로 절개하여 디버링 결과를 확인하였다.

2.2 공정변수

연마액의 단방향 유동으로 인한 버 모서리의 편마모를 방지하기 위해 주기적으로 유동 방향이 역전되도록 하였다. 연마액의 유동 총량(Volume of Flow, V), 버 모서리를 통과하는 유동 길이(Flow Length, L) 및 구멍의 유동 단면적(A) 사이에는 다음과 같은 관계가 성립한다.

| (1) |

메쉬 넘버(Grit Mesh Size)로 표현되는 연마 입자의 크기(Abrasive Size), 연마액 단위 부피에 포함된 연마 입자 함유량(Abrasive Concentration), 연마액의 점도를 공정변수로 설정하였다. 각 공정변수의 2 수준별 설정 값들은 Table 1에 수록하였다. 연마액의 유속은 2.3 m/s로 설정하여 실험하였다.

2.3 직교배열표 실험

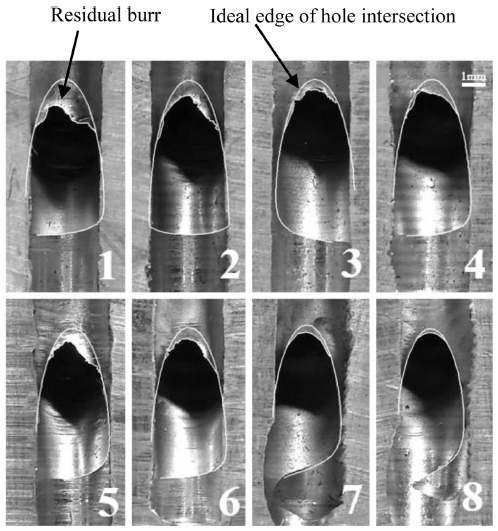

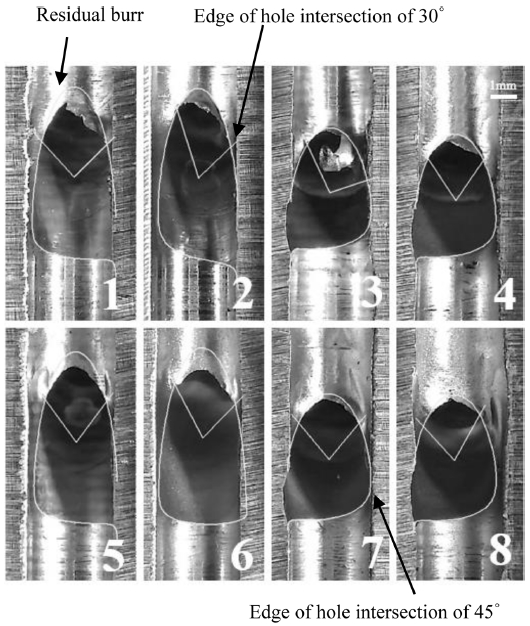

1차 실험을 위해 설정한 네 가지 공정변수를 L8(27) 직교배열표에 적용하여 실험을 하고, 그 결과를 Table 3에 정리하였다. 디버링 후 각 시편에 대하여 Fig. 1의 단면에 투영된 잔류 버의 면적으로 디버링의 완성도를 평가하였다.

3. 45o 교차구멍 디버링 실험

3.1 시편

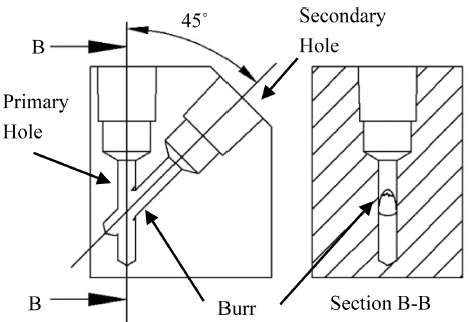

1차 실험에서 사용한 교차각 30o 시편과 더불어, Fig. 4에 보이는 교차각 45o 시편을 사용하였다. 디버링을 수행한 후, 시편을 절개하여 디버링 결과를 확인하였다.

3.2 공정변수

1차 실험 결과에 따라 연마액의 점도를 제외하고 연마액의 유속을 추가하였다. 실험 방식은 1차 실험과 동일하며, 연마액의 유속(Flow Speed), 구멍의 교차각(Intersecting Angle), 연마재 입자의 크기(Abrasive Size), 연마재의 함유량(Abrasive Concentration)을 공정변수로 설정하였다. 각 공정변수의 2 수준별 설정 값들은 Table 4에 수록하였다. 유동의 길이는 2,205 m로 고정하였고, 연마액의 점도는 1.05 Poise로 선택하였다.

3.3 직교배열표 실험

네 가지 공정변수를 L8(27) 직교배열표에 적용하여 실험을 하고, 그 결과를 Table 5에 정리하였다. 디버링 후 각 시편의 단면 사진에서 버가 남아있는 모서리의 길이를 측정하여 디버링의 완성도를 평가하였다.

3.4 실험 결과

Table 4와 Fig. 5에서 볼 수 있듯이 RUN 4의 디버링 완성도가 가장 높고, RUN 1의 경우가 가장 낮은 것을 볼 수 있다.

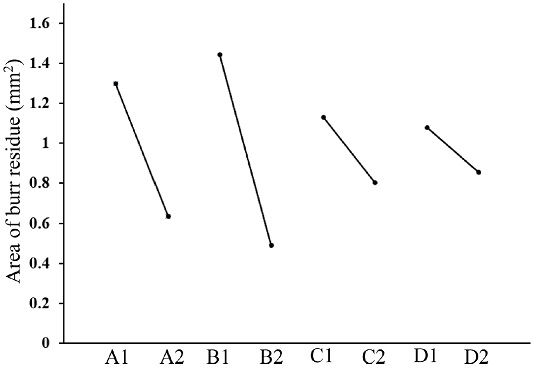

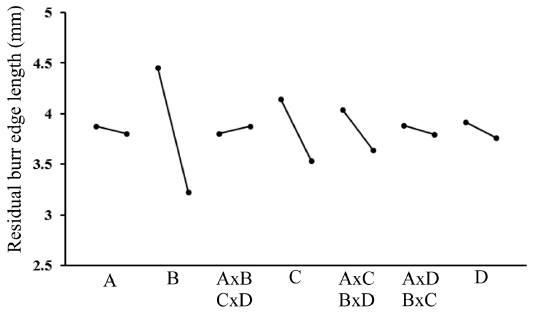

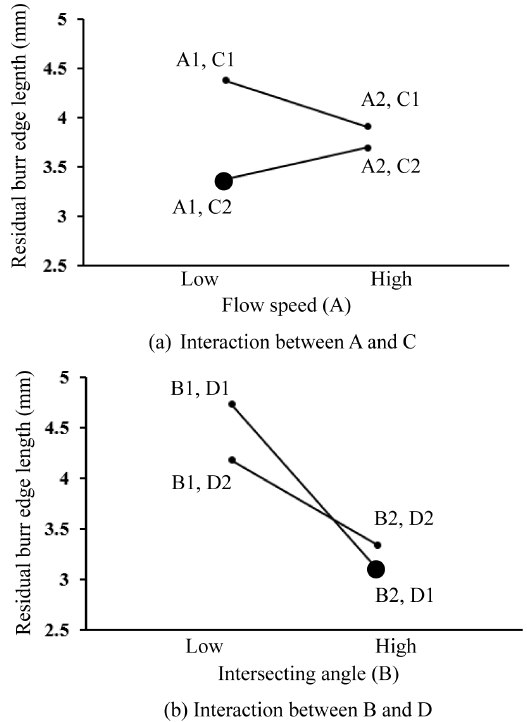

3.5 민감도 분석

Fig. 6은 2차 실험에 대한 민감도 분석 결과이다. 디버링에 가장 큰 영향을 미치는 공정변수는 교차각이며, 연마재의 입자 크기가 그 다음으로 큰 영향도를 갖는다. 교차각이 작을수록 드릴 출구의 소재가 얇아져 드릴 진행방향으로 쉽게 밀려나가므로 절삭이 되지 못하고 버의 형태로 남게 된다. 교차각이 90˚에 가까울수록 버가 적게 발생하게 된다. 1차 실험과 마찬가지로 연마재의 입자 크기가 클수록 잔류 버가 적다. 유속이 빠를수록, 연마재의 함유량이 높을수록 디버링에 유리하지만 이들의 영향은 상대적으로 크지 않은 것으로 분석되었다.

4. 결론

AFM 방식으로 30o, 45o 교차각을 갖는 직경 3 mm 구멍의 디버링이 가능하다는 것을 확인하였다. 교차각이 작을수록 드릴 출구의 얇은 소재가 드릴 진행방향으로 쉽게 밀려나가 버가 많이 발생하는 것으로 생각된다. 교차각이 클수록, 연마재 입자가 클수록, 유동 길이가 길수록, 그리고 유속이 높을수록 디버링의 완성도가 높은 것을 확인하였다. 이 들에 비하여 연마재 함유량과 점도의 영향은 상대적으로 낮은 편이다.

교차각은 가공물의 형태에 따라 정해지는 것으로 선택사항이 아닌 경우가 많다. 현실적인 측면을 고려하면, 연마재 입자 크기, 유동 길이 그리고 유동 속도가 가장 중요한 공정 변수들이라고 볼 수 있다. 유동 길이와 유동 속도는 디버링 시간을 결정하므로, 공정의 생산성을 고려하면 적정 유동 길이와 높은 유속을 유지하면서 연마재 입자 크기를 크게 선택하는 것이 바람직하다. 유동을 유지하기 위한 시스템의 부하와 수명을 고려하면 연마액의 점도와 함유량은 가급적 낮게 선택해도 무방한 것으로 판단된다.

연마재 입자의 크기에 있어서, 교차각과 구멍 직경에 따른 최대 허용치에 대한 연구가 필요한 것으로 판단된다. 또한, 연마액의 유동 거동에 따라 버에 어떤 작용을 일으키는지에 대한 자세한 연구가 필요하다.

REFERENCES

-

Gillespie, L., “Deburring Precision Miniature Parts,” Precision Engineering, Vol. 1, No. 4, pp. 189-198, 1979.

[https://doi.org/10.1016/0141-6359(79)90099-0]

-

Ramachandran, N., Pande, S., and Ramakrishnan, N., “The Role of Deburring in Manufacturing: A State-of-the-Art Survey,” Journal of Materials Processing Technology, Vol. 44, Nos. 1-2, pp. 1-13, 1994.

[https://doi.org/10.1016/0924-0136(94)90033-7]

-

Min, S., Dornfeld, D., Kim, J., and Shyu, B., “Finite Element Modeling of Burr Formation in Metal Cutting,” Vol. 5, No. 3, pp. 307-322, 2007.

[https://doi.org/10.1081/MST-100108617]

-

Min, S., Dornfeld, D. A., and Nakao, Y., “Influence of Exit Surface Angle on Drilling Burr Formation,” Journal of Manufacturing Science and Engineering, Vol. 125, No. 4, pp. 637-644, 2003.

[https://doi.org/10.1115/1.1596573]

-

Heisel, U., and Schaal, M., “Burr formation in intersecting holes,” Production Engineering, Vol. 2, No. 1, pp.55-62, 2008.

[https://doi.org/10.1007/s11740-007-0075-z]

- Kim, J. and Dornfeld, D. A., “Development of a Drilling Burr Control Chart for Stainless Steel,” Transactions-North American Manufacturing Research Institution of SME, Vol. 28, pp. 317-322, 2000.

-

Ko, S.-L., Chang, J.-E., and Yang, G.-E., “Burr Minimizing Scheme in Drilling,” Journal of Materials Processing Technology, Vol. 140, Nos. 1-3, pp. 237-242, 2003.

[https://doi.org/10.1016/S0924-0136(03)00719-2]

-

Chang, S. S. and Bone, G. M., “Burr Size Reduction in Drilling by Ultrasonic Assistance,” Robotics and Computer-Integrated Manufacturing, Vol. 21, Nos. 4-5, pp. 442-450, 2005.

[https://doi.org/10.1016/j.rcim.2004.11.005]

-

Choi, I.-H. and Kim, J.-D., “A Study of the Characteristics of the Electrochemical Deburring of a Governor-Shaft Cross Hole,” Journal of Materials Processing Technology, Vol. 75, Nos. 1-3, pp. 198-203, 1998.

[https://doi.org/10.1016/S0924-0136(97)00365-8]

-

Cho, C.-H. and Kim, K.-H., “Design of a Deburring Tool for Intersecting Holes in Aluminum Alloys,” Journal of Materials Processing Technology, Vol. 212, No. 5, pp. 1132-1138, 2012.

[https://doi.org/10.1016/j.jmatprotec.2011.12.020]

- Song, J.-S., “Deburring Tool for Intersecting Holes,” M. Sc. Thesis, Department of Mechanical Engineering, Graduate School, Korea University, 2007.

- Park, N. J., “Deburring of intersecting holes,” M. Sc. Thesis, Department of Mechanical Engineering, Graduate School, Korea University, 2005.

-

Balasubramaniam, R., Krishnan, J., and Ramakrishnan, N., “An Experimental Study on the Abrasive Jet Deburring of Cross-Drilled Holes,” Journal of Materials Processing Technology, Vol. 91, Nos. 1-3, pp. 178-182, 1999.

[https://doi.org/10.1016/S0924-0136(98)00386-0]

-

Kwon, B., Kim, K., and Ko, S., “New Abrasive Deburring Method Using Suction for Micro Burrs at Intersecting Holes,” CIRP Annals, Vol. 65, No. 1, pp. 145-148, 2016.

[https://doi.org/10.1016/j.cirp.2016.04.085]

-

Rhoades, L., “Abrasive Flow Machining: A Case Study,” Journal of Materials Processing Technology, Vol. 28, Nos. 1-2, pp. 107-116, 1991.

[https://doi.org/10.1016/0924-0136(91)90210-6]

-

Wang, A. and Weng, S., “Developing the Polymer Abrasive Gels in AFM Processs,” Journal of Materials Processing Technology, Vols. 192-193, pp. 486-490, 2007.

[https://doi.org/10.1016/j.jmatprotec.2007.04.082]

- Choi, J. Y., “Research on the Deburring of Burr Edge at the Intersection of Small Holes,” M. Sc. Thesis, Department of Mechanical Engineering, Korea University, 2014.

-

Jeong, Y. H., Yoo, B. H., Lee, H. U., Min, B.-K., Cho, D.-W., et al., “Deburring Microfeatures Using Micro-EDM,” Journal of Materials Processing Technology, Vol. 209, No. 14, pp. 5399-5406, 2009.

[https://doi.org/10.1016/j.jmatprotec.2009.04.021]

-

Ko, S., Baron, Y. M., and Park, J., “Micro Deburring for Precision Parts Using Magnetic Abrasive Finishing Method,” Journal of Materials Processing Technology, Vol. 187-188, pp. 19-25, 2007.

[https://doi.org/10.1016/j.jmatprotec.2006.11.183]

-

Yeo, S., Ngoi, B. B., and Chua, L., “Ultrasonic Deburring,” The International Journal of Advanced Manufacturing Technology, Vol. 13, No. 5, pp. 333-341, 1997.

[https://doi.org/10.1007/BF01178253]

-

Bahadur, S. and Badruddin, R., “Erodent Particle Characterization and the Effect of Particle Size and Shape on Erosion,” Wear, Vol. 138, Nos. 1-2, pp. 189-208, 1990.

[https://doi.org/10.1016/0043-1648(90)90176-B]

M.E. in the Department of Mechanical Engineering, Korea University. Assistant Engineer/Samsung Electro-mechanics Global Technology Center. his research interest is in structure design of manufacturing machine.

E-mail: joonkyu.beom@samsung.com

Ph.D. candidate in the Department of Mechanical Engineering, Korea University. His research interest is in the production technology including deburring and analysis .

E-mail: kyg6781@korea.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Korea University. His research interest is in the production technology including laser drilling and deburring.

E-mail: kkj901201@korea.ac.kr

Professor in the Department of mechanical Engineering, Korea University. His research interest is in the creative design of mechanical systems and commercial products.

E-mail: kwonhkim@korea.ac.kr