역방전가공을 이용한 미세 공구 제작에서 가공 면적과 진동의 효과

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

High aspect ratio-arrayed micro structures are used in various fields such as semiconductor packaging, biochip, nano composite material and superhydrophobic surface. Micro electric discharge machining (MEDM) has an advantage, in that hard material can be easily removed regardless of mechanical properties of the material. Reverse micro electric discharge machining (REDM) can process various shapes and arrayed features. In this study, REDM was used for fabrication of a micro tool of eccentric shape, and was assisted with vibration to improve machining efficiency. The bored plate made of brass, was prepared as a tool for REDM. Because of the shape of the tool, concentration of debris occurs and increases machining time. The effect of vibration-assisted MEDM on emission of debris and machining time was described for the range of 2 – 6 μm amplitudes and of 100 – 900 Hz frequencies. As a result, vibration applied on machining reduces approximately 55% of machining time.

Keywords:

Micro tool, Micro-EDM, Vibration-assisted, Reverse-EDM키워드:

미세 공구, 미세 방전 가공, 진동 부가, 역방전 가공1. 서론

산업분야 전반에 걸쳐 고강성, 초경량, 내열성 등 기계적 성질이 우수한 재료의 수요가 증가하면서, 이를 가공할 수 있는 기술에 대한 필요성이 확대되고 있다.1,2 초경합금과 같이 고경도 소재의 초정밀 형상 수요가 증가하고 있어, 이들 소재 가공을 위한 특수가공기술에 대한 연구도 지속적으로 이뤄지고 있다. 또한 크기가 수 십 마이크로 미터 내외의 높은 세장비를 갖는 형상 가공의 필요성도 증가되고 있어 이를 위한 가공 기술도 많이 연구되고 있다.1,2 여러가지 특수 가공 기술 중, 방전 가공(EDM, Electrical Discharge Machining)은 스파크로 인해 발생하는 수천 ℃의 고온을 이용하여 재료를 제거하는 가공 기술로서, 재료의 기계적 특성에 크게 영향을 받지 않으며 비접촉가공이기 때문에 재료에 작용하는 물리적 힘이 극히 작아 고경도의 재료의 미세 형상 가공에 적합하다.3-7 또한 공구 전극의 모양에 따라 다양하고 복잡한 형상을 쉽게 가공할 수 있는 장점이 있다.

방전 가공의 일종인 역방전 가공(Reverse EDM)은 구멍이 뚫려있는 금속판 전극을 이용하여 높은 세장비를 갖는 미세 구조물을 제작하는데 적합하다. 역방전을 이용한 다양한 형상의 고세장비 구조물 제작에 대해 여러 연구들이 선행되었다. Weiliang8 등은 생물 의학 분야에서 뇌신경 신호를 측정하기 위해 역방전가공으로 금속 전극을 가공하였으며 지름 수십 마이크로의 3 × 3 배열 형태의 금속 전극을 제작하였다. Yi9 등은 유기 전계효과 트랜지스터(OTFT) 제작에 사용될 섀도우 마스크를 만들기 위한 배열 형태의 사각 단면 전극 제작에 역방전 가공을 이용하였다. 또한 Mastud10 등은 역방전을 이용하여 초경합금 재료에 200 μm와 80 μm의 서로 다른 두 지름을 갖는 전극을 가공하였으며, Singh11 등은 지름 약 300 μm의 2 × 2 배열 전극을 제작하여 역방전에서 일어나는 공구의 마모에 대해 연구하였다.

역방전가공은 일반 방전가공보다 가공 속도가 느린 단점이 있다. 가공 속도를 올리기 위하여 가공 면적을 줄이거나, 인가 전압, 축전용량(Capacitance) 등을 키워 방전에너지를 높이거나, 가공물에 진동을 부가하는 등의 방법을 적용하지만 이에 대한 많은 연구가 이루어져 있지 않다. 따라서 본 논문에서는 역방전가공에서 가공 속도에 영향을 미치는 인자 중 가공면적과 공작물 진동조건에 대해 연구하였다.

2. 실험장치

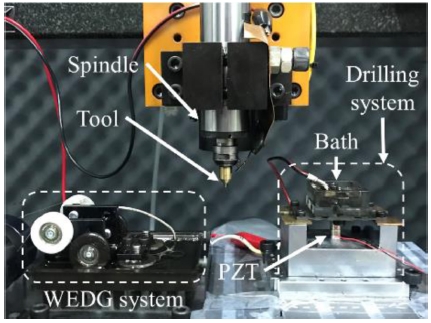

Fig. 1은 본 실험에서 사용한 방전 가공 장치를 보이고 있다. 미세 공구를 제작하기 위한 WEDG (Wire Electric Discharge Grinding) 장치와 방전과 역방전을 이용한 드릴링 시스템이 있으며, 진동을 주기 위한 피에조 엑추에이터와 방전 수조로 구성되어 있다. WEDG 장치에서 공구 전극을 먼저 제작한 뒤, 공구 전극을 드릴링 시스템으로 이동시켜 구멍가공이나 역방전에 사용하였다.

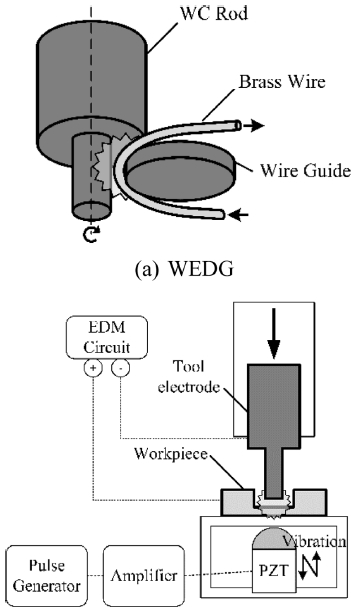

WEDG 시스템의 개략도를 Fig. 2(a)에 나타내었다. WEDG는 가공 중 와이어를 일정한 속도로 이송하면서 새로운 와이어를 공급하기 때문에, 방전 가공의 주된 단점으로 꼽히는 공구의 마모로 인한 형상 오차를 고려하지 않아도 되는 이점이 있다.12 실험에서는 지름 0.2 mm의 황동 와이어를 이용하여 초경합금 재료의 공구 전극을 제작하였다.

Fig. 2(b)는 방전 드릴링 시스템의 개략도를 나타낸 것이다. 공구 전극은 스핀들에 장착되어 있으며, 수직방향으로 이송하여 가공물을 가공한다. 가공물 아래에는 가공 속도를 향상시키기 위한 피에조 엑추에이터가 있으며 최대 변위 11 μm까지의 진동을 생성할 수 있다. 방전 회로는 커패시터와 저항(1 kΩ) 의 RC회로로 구성하였으며, 공구와 공작물에 각각 (−)극과 (+)극을 연결하였다. 가공 상태를 모니터링하기 위해 방전 전류를 측정하였으며, DAQ를 통해 10 kHz의 샘플링 주파수로 전류 신호를 저장하였다.

3. 가공 공정

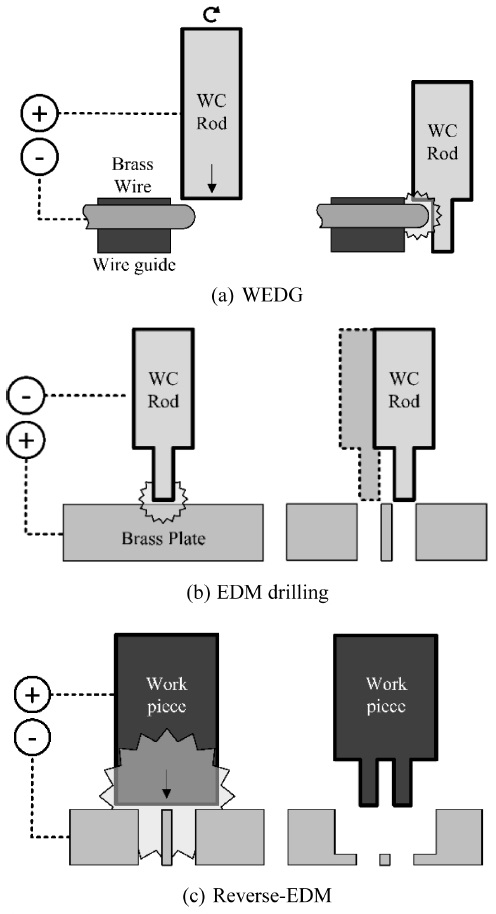

Fig. 3은 전체 공정의 흐름을 순서대로 나타낸 것이다. 먼저 Fig. 3(a)에서 보이는 것과 같이WEDG 시스템을 이용하여 전극 공구를 가공하였다. 원하는 형상으로 가공된 전극 공구를 방전 수조로 이동시킨 후 공구와 재료의 극성을 전환하고 황동판에 방전 드릴링을 수행하였다. Fig. 3(b)와 같이 공구전극으로 황동판에 원하는 형상의 구멍을 가공한 뒤, 공구 전극을 최종 가공물 재료로 교체한다. 이후 Fig. 3(c)와 같이 다시 한번 전원의 극성을 전환하여 역방전 가공을 수행한다.

3.1 역방전용 전극 제작

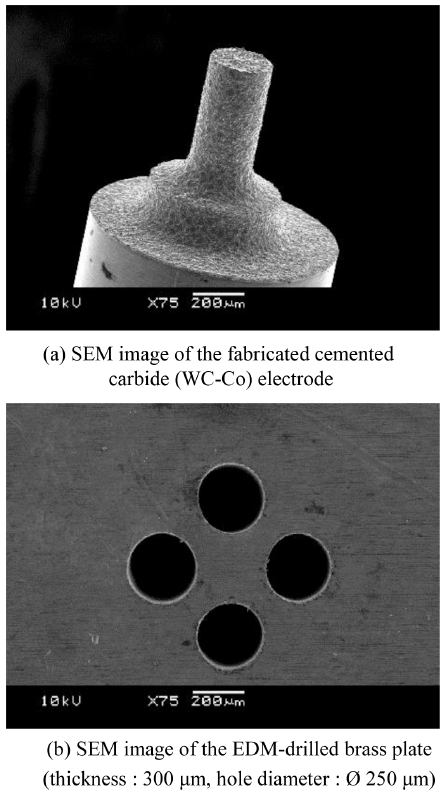

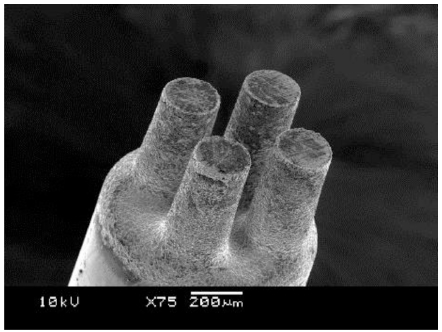

역방전에서 공구로 사용될 황동판을 가공하기 위해, Fig. 4(a)과 같은 지름 250 μm 의 전극 공구를 제작하였다. 방전 가공으로 인해 생길 전극 마모와 가공 용이성을 고려해 초경합금을 전극의 재료로 선택하였고, 미세 공구를 제작하기 용이한 WEDG 방식으로 가공하였다. Table 1은 초경 전극 가공을 위한 조건을 나타낸 것이다.

제작된 미세 공구를 사용하여, 황동판에 미세 구멍을 방전 가공하였다. 공구와 가공물의 접촉(Short Circuit)이 발생하는지 판단하기 위해 구멍 가공 중 방전 회로에 흐르는 전류를 측정하면서, 전류의 평균값이 설정값보다 높으면 공구가 역방향으로 물러나고, 설정값보다 낮아지면 공구가 다시 전진하는 방식으로 가공을 진행하였다. 절연액으로서 방전유를 사용하였으며, 구멍 가공 중 황동판에 진동을 부가하여 불필요한 단락 발생을 줄여 가공 시간을 절약하였다.13,14

3.2 역방전

본 연구에서는 구멍이 뚫린 황동판을 이용해 역방전으로 Fig. 5와 같은 형태의 공구를 제작하였다. 가공 효율을 증대시키기 위해 황동판에 진동을 부가하였다. 와이어를 이용한 방전 커팅이나 방전 밀링 등의 가공법으로 배열된 기둥 형태의 가공물을 제작하는 과정에서는 가공 형상이나 치수의 제약이 발생한다. 이러한 문제점의 해결하기 위해, 본 연구에서는 다양한 형상의 전극을 효율적으로 제작할 수 있는 역방전 가공법을 이용하였다.

일반적인 방전 가공에서 음극이 연결된 전극의 마모가 적고, 양극이 연결된 재료에서의 마모(가공)가 크게 일어난다. 이러한 현상을 이용해 음극이 연결된 전극을 공구로 사용하여 양극의 공작물을 가공할 수 있다. 이와 반대로, Fig. 4(b)과 같이 판 형태의 재료에 구멍을 만들고 전극과 재료에 각각 양극과 음극을 걸어주면, 금속판의 공동(Cavity) 부분을 제외한 면에서 방전이 일어나 전극 쪽이 가공된다. 이와 같이 역방전 가공(Reverse EDM, REDM)15을 이용하면 금속판을 희생전극으로 이용하여 높은 세 장비의 원하는 형상을 전사할 수 있다.

가공 중, 피에조 엑추에이터를 이용하여 공구에 진동을 부가하였으며, Tabel 2에 나타낸 진동 조건에 따라 나타나는 가공 특성을 관찰하였다.

4. 실험 및 결과

4.1 구멍 유무에 따른 가공 지연 현상

본 절에서는 공구로 사용되는 금속판의 구멍 형상이 역방전 가공에 미치는 영향을 살펴보았다. 금속 판에 구멍이 뚫려 있을 때 구멍 내의 공동 부분에서 방전이 일어나지 않으며, 이를 이용하여 역방전 가공을 통해 구멍 크기만큼의 기둥을 제작할 수 있다. 공구에 존재하는 구멍의 형상에 따라 가공 중 발생한 부스러기(Debris)가 가공 영역 밖으로 배출되지 않고 구멍 근처에 집중되는 현상이 발생한다. 구멍 속에 쌓인 가공 부스러기는 금속판과 공구 재료의 간극에서 단락을 발생시키고 가공을 불안정하게 만드는 요인이 된다.

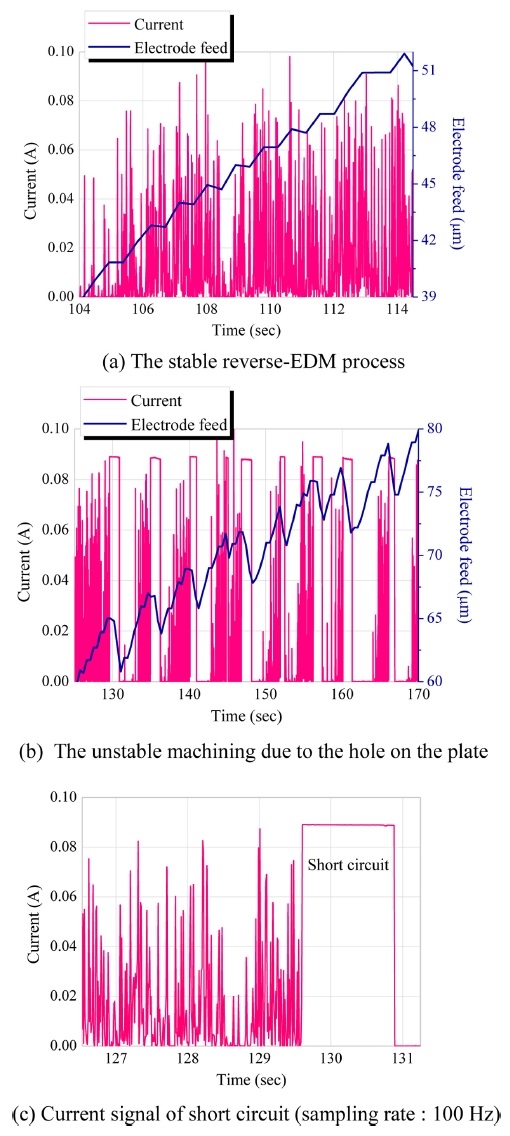

Fig. 6은 방전 가공 중 측정한 방전 전류와 이에 따른 가공물 전극의 이송 위치를 모니터링한 결과이다. 가공물과 공구 사이의 거리가 충분히 가까워지면 스파크가 발생하여 방전 회로를 통해 가공물과 공구 사이에 전류가 흐른다. 가공 중 발생하는 방전 전류를 모니터링하기 위해 방전 회로에 작은 저항을 추가하였고 DAQ를 이용해 이 저항 사이의 전압을 측정하여 간접적으로 전류 신호를 수집하였다. 회로 내부에 흐르는 전류의 평균값에 따라 전극의 전진 여부를 결정하면서 가공을 진행하였으며, 이에 따른 전극의 이송 위치를 기록하였다.

Fig. 6(a)는 구멍이 없는 황동판을 공구로 사용하여 지름 1000 μm 의 초경합금 가공물을 역방전 가공할 때, 안정적인 가공 상황을 나타낸 그래프이다. 수 MSEC 사이의 짧은 시간에 스파크들이 다량 발생하면서 0 - 0.1 A의 전류 신호가 산발적으로 나타난다. 스파크로 인해 발생하는 내부의 압력 변화로 가공 부스러기가 외부로 원활하게 배출되면서, 스파크가 반복적으로 발생하여 안정적인 가공이 이루어지며 이와 함께 전극도 지속적으로 전진하는 것을 볼 수 있다.

Fig. 6(b)는 황동판 공구에 지름 250 μm의 구멍이 있는 경우 다수의 단락과 함께 불안정한 가공이 이루어지는 모습을 나타낸 것이다. 가공 중 정상적인 스파크 신호와 더불어 단락이 발생하면서 0.09 A 부근에서 전류 신호가 길게 이어지는 것을 볼 수 있다. 구멍이 뚫려있는 황동판을 이용해 가공할 경우 부스러기의 일부가 공구의 공동 부분(구멍 내부)으로 집중되고 공구와 가공물 사이에 들러붙으면서 반복적으로 단락을 일으킨다. 불필요한 단락이 계속해서 발생하게 되면 스파크가 일어나지 못하고 공구를 후퇴해야 하기 때문에 전체적인 가공 시간이 증가한다.

Fig. 6(c)는 가공물과 전극 사이에 단락이 나타난 시점의 전류 신호를 확대한 것이다. 단락이 발생하면 0.09 A의 전류 신호가 지속적으로 이어지고 이에 따라 전극이 후퇴한다. 단락을 제거하기 위하여 전극을 후퇴시키고 다시 원래의 위치로 돌아오는 데에 2 - 3초 정도의 시간이 추가로 소요되므로, 불필요한 단락을 줄일수록 가공 시간을 절약할 수 있다.

황동판에 구멍이 있는 경우 실제 전극의 가공량(가공 면적)은 적어짐에도 불구하고 가공 시간이 늘어나며, 이는 구멍 속으로 가공 부스러기가 쌓여 불안정한 방전을 유발하는 것으로 볼 수 있다.

4.2 가공 면적에 따른 가공 시간 변화

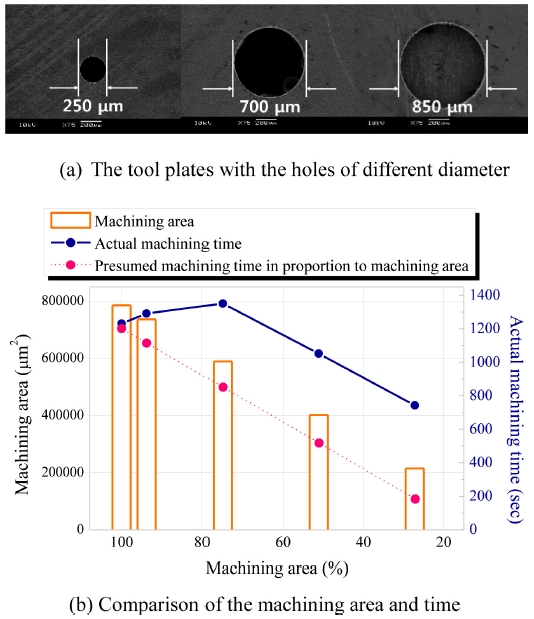

구멍으로 부스러기가 집중되는 현상을 좀 더 자세히 살펴보기 위해, 동일한 조건에서 가공 영역의 면적을 바꾸어가며 가공하였다. Fig. 7을 통해 가공에 사용된 공구의 형상과, 공구 별 가공 결과를 나타내었다. Table 3은 공구의 형상에 따라 가공에 관여한 면적 비율을 계산한 결과이다.

Fig. 7(b)에서 지름 250 μm와 500 μm 구멍이 있는 공구의 경우, 구멍이 없는 공구와 비교했을 때 각각 93.8%, 75%의 가공 면적을 갖는다. 가공 면적이 감소하는 것과 반대로 총 가공 시간은 오히려 4.9%, 9.7% 증가함을 확인할 수 있다. 또한 지름 700 μm와 850 μm의 구멍이 있는 공구를 이용한 실험에서도 예상 가공 시간보다 더 증가된 가공 시간을 보인다. 구멍의 지름이 커지면 가공량이 줄어들기 때문에 총 가공 시간도 함께 감소해야 하지만, 실험 결과 더 적은 가공 면적에도 오히려 가공 시간이 증가하였다.

가공이 진행되는 동안 가공 영역 안에서는 스파크로 인한 압력 변화로 방전유의 흐름이 발생하고 이와 함께 부스러기가 가공 영역 밖으로 배출된다. 공구의 구멍 지름이 커지면 가공 면적이 줄어들면서 스파크로 인한 내부 압력 변화가 감소하여 부스러기의 배출 효과가 떨어진다. 이로 인해 가공 영역 안에 부스러기의 유착이 다수 발생하면서16 결과적으로 단락이 발생할 확률이 증가한다. Fig. 6(b)에서의 가공 전류와 신호 Fig. 7(b)의 결과를 고려해볼 때, 역방전 공구의 구멍 형상으로 인해 부스러기가 공동 부분에 집중되고, 결과적으로 가공 시간을 증가시키는 주된 요인임을 판단할 수 있다.

4.3 진동 부가 시 역방전 가공 시간 비교

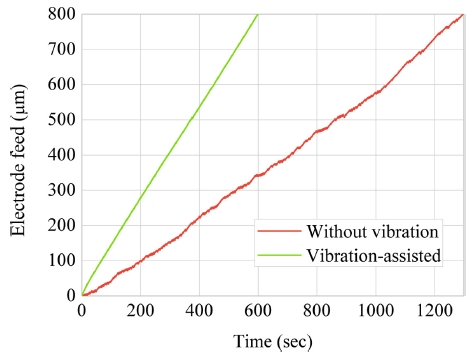

4.1절에서 관찰된 부스러기의 집중을 해소하고 가공 시간을 절약하기 위하여, 역방전 가공 중 공구로 사용되는 황동판에 진동을 부가하였다. 수조와 연결된 PZT와 펄스 생성기를 이용해 주파수 700 Hz, 진폭 4 μm의 진동을 생성하였다. Fig. 8을 통해 진동을 부가하였을 때 가공 시간이 약 55% 감소 하였으며, 가공이 보다 안정으로 진행되었음을 확인할 수 있다.

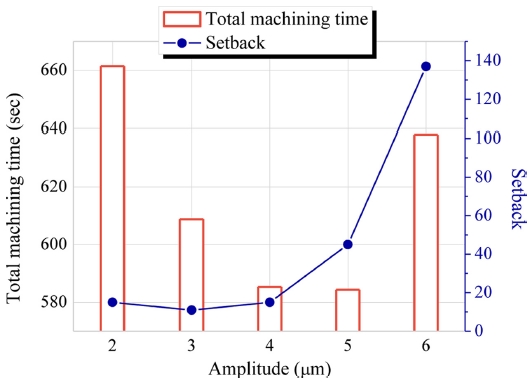

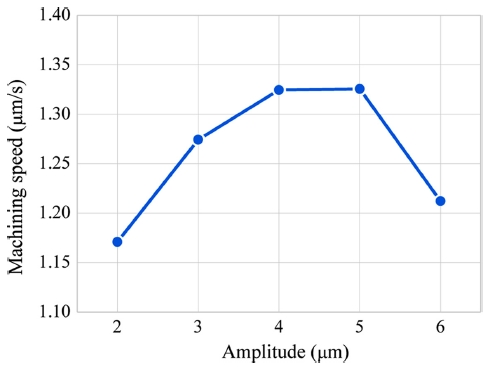

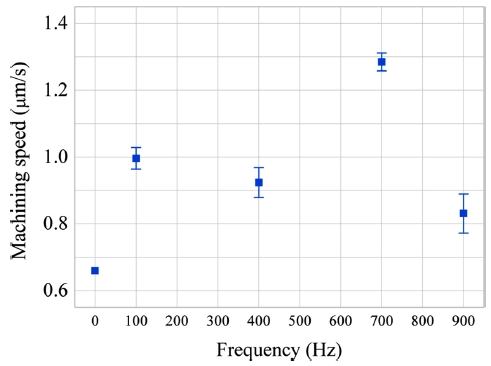

방전 가공에서 공구와 가공물 사이의 미세한 간격은 정상적인 가공을 위해 중요하게 다뤄지는 변수이다. 진동을 부가할 경우, 가공 중 공구와 가공물의 간극이 수시로 변하게 되므로, 정상적인 가공이 지속될 수 있도록 적절한 진폭을 설정하는 것이 중요하다. 간극보다 너무 작은 진폭을 선택할 경우, 정상적인 가공이 상대적으로 좁은 범위에서 일어나 진동의 효과가 감소하며, 너무 큰 진폭으로 가공할 경우, 방전이 일어나지 않고 단락이 발생할 확률이 높아지므로 가공에 악영향을 끼친다.14 Fig. 9에서 진폭 2 μm와 6 μm의 경우를 비교할 때 이와 같은 현상을 확인할 수 있다. Fig. 10는 진폭에 따른 가공 속도를 비교한 실험 결과이며, 진폭 5 μm에서 가공 속도가 가장 높게 나타났다.

5. 결론

일반적인 방전 가공법으로는 제작이 어려운 고세장비의 미세 형상을 가공하기 위하여 역방전 가공을 적용하였다. 역방전 공구에 존재하는 구멍 형상으로 인해 가공 부스러기가 집중되어 가공을 방해하는 현상이 있음을 보였으며, 이로 인해 가공 면적이 감소함에도 더 많은 가공 시간이 걸릴 수 있음을 확인하였다. 가공 속도를 높이기 위해 역방전에 진동을 부가하였으며, 진동 주파수와 진폭이 가공 시간에 미치는 영향을 비교하였다. 실험 결과, 진동이 없이 가공했을 때보다 최대 약 55%의 가공 시간을 줄일 수 있었다.

Acknowledgments

이 논문은 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2018R1D1A1B07048538).

REFERENCES

-

Lee, P. A., Nam, E., and Kim, B. H., “The State of the Art in Electrochemical Micro Machining Technologies,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 3, pp. 229-239, 2018.

[https://doi.org/10.7736/KSPE.2018.35.3.229]

-

Joe, H.-E., Kang, E.-G., and Jun, M. B. G., “A Review of State of the Art of Electron Beam and Ion Beam Machining,” Journal of the Korean Society for Precision Engineering, Vol. 35, No. 3, pp. 241-252, 2018.

[https://doi.org/10.7736/KSPE.2018.35.3.241]

-

Masaki, T., Kuriyagawa, T., Yan, J., and Yoshihara, N., “Study on Shaping Spherical Poly Crystalline Diamond Tool by Micro-Electro-Discharge Machining and Micro-Grinding with the Tool,” International Journal of Surface Science and Engineering, Vol. 1, No. 4, pp. 344-359, 2007.

[https://doi.org/10.1504/IJSURFSE.2007.016689]

-

Zhang, Z., Peng, H., and Yan, J., “Micro-Cutting Characteristics of EDM Fabricated High-Precision Polycrystalline Diamond Tools,” International Journal of Machine Tools and Manufacture, Vol. 65, pp. 99-106, 2013.

[https://doi.org/10.1016/j.ijmachtools.2012.10.007]

-

Morgan, C. J., Vallance, R. R., and Marsh, E. R., “Micro Machining Glass with Polycrystalline Diamond Tools Shaped by Micro Electro Discharge Machining,” Journal of Micromechanics and Microengineering, Vol. 14, No. 12, pp. 1687-1692, 2004.

[https://doi.org/10.1088/0960-1317/14/12/013]

-

Kozak, J., Rajurkar, K. P., and Wang, S. Z., “Material Removal in WEDM of PCD Blanks,” Journal of Engineering for Industry, Vol. 116, No. 3, pp. 363-369, 1994.

[https://doi.org/10.1115/1.2901953]

- Wada, T., Masaki, T., and Davis, D. W., “Development of Micro Grinding Process using Micro EDM Trued Diamond Tools,” Annual Meeting of the American Society for Precision Engineering, pp. 16-19, 2002.

- Weiliang, Z., Zhenlong, W., and Desheng, D., “A New Micro-EDM Reverse Copying Technology for Microelectrode Array Fabrication,” Proc. of the International Technology and Innovation Conference, pp. 1633-1636, 2006.

-

Yi, S. M., Park, M. S., Lee, Y. S., and Chu, C. N., “Fabrication of a Stainless Steel Shadow Mask Using Batch Mode Micro-EDM,” Microsystem Technologies, Vol. 14, No. 3, pp. 411-417, 2007.

[https://doi.org/10.1007/s00542-007-0468-0]

-

Mastud, S., Singh, R. K., and Joshi, S. S., “Analysis of Fabrication of Arrayed Micro-Rods on Tungsten Carbide Using Reverse Micro-EDM,” International Journal of Manufacturing Technology and Management, Vol. 26, Nos. 1-4, pp. 176-195, 2012.

[https://doi.org/10.1504/IJMTM.2012.051430]

-

Singh, A. K., Patowari, P. K., and Deshpande, N. V., “Effect of Tool Wear on Microrods Fabrication Using Reverse μEDM,” Materials and Manufacturing Processes, Vol. 32, No. 3, pp. 286-293, 2016.

[https://doi.org/10.1080/10426914.2016.1198015]

-

Masuzawa, T., Fujino, M., Kobayashi, K., Suzuki, T., and Kinoshita, N., “Wire Electro-Discharge Grinding for Micro-Machining,” CIRP Ann-Manufacturing Technology, Vol. 34, No. 1, pp. 431-434, 1985.

[https://doi.org/10.1016/S0007-8506(07)61805-8]

-

Kim, D. J., Yi, S. M., Lee, Y. S., and Chu, C. N., “Straight Hole Micro EDM with a Cylindrical Tool Using a Variable Capacitance Method Accompanied by Ultrasonic Vibration,” Journal of Micromechanics and Microengineering, Vol. 16, No. 5, pp. 1092-1097, 2006.

[https://doi.org/10.1088/0960-1317/16/5/031]

-

Yu, Z. Y., Zhang, Y., Li, J., Luan, J., Zhao, F., and Guo, D., “High Aspect Ratio Micro-Hole Drilling Aided with Ultrasonic Vibration and Planetary Movement of Electrode by Micro-EDM,” CIRP Ann-Manufacturing Technology, Vol. 58, No. 1, pp. 213-216, 2009.

[https://doi.org/10.1016/j.cirp.2009.03.111]

-

Kim, B. H., Park, B. J., and Chu, C. N., “Fabrication of Multiple Electrodes by Reverse EDM and Their Application in Micro ECM,” Journal of Micromechanics and Microengineering, Vol. 16, No. 4, pp. 843-850, 2006.

[https://doi.org/10.1088/0960-1317/16/4/022]

-

Roy, T., Datta, D., and Balasubramaniam, R., “Numerical Modelling and Simulation of Surface Roughness of 3-D Hemispherical Convex Micro-Feature Generated by Reverse Micro-EDM,” The International Journal of Advanced Manufacturing Technology, Vol. 97, Nos. 1-4, pp. 979-992, 2018.

[https://doi.org/10.1007/s00170-018-1971-4]

M.S Student in the School of Mechanical Engineering, Soongsil University, Seoul. His research interests are deep learning, EDM and micro machining.

E-mail: navigo1024@soongsil.ac.kr

Associate Professor in the Department of Mechanical Engineering, Soongsil University, Seoul. His research interests include micro machining and non-conventional machining processes.

E-mail: bhkim@ssu.ac.kr