소형 폭발물 처리 로봇을 위한 고성능 매니퓰레이터 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, we designed and manufactured a new manipulator (less than 15 kg) to make the total weight of SCOBOT-200 (EOD robot: its platform weight is 35 kg) commercialized by FIRSTEC Co., Ltd. Link1 and Link2 of the manipulator were designed and fabricated using CFRP (Carbon Fiber Reinforced Plastics) material, and the other components were made of AL6061 material. The fabricated manipulator has 5-DOF, and the opening width of the gripper is more than 1520 mm. As a result of the characteristic test, the weight of manipulator is 14.5 kg, the length of the manipulator is 1500 mm, the payload when the manipulator extended is 8 kg, when folded is 20 kg. Thus, the manipulator manufactured can be used as a manipulator for a small EOD (Explosive Ordnance Disposal) robot.

Keywords:

Manipulator, Gripper, IED, EOD, Small UGV키워드:

매니퓰레이터, 그리퍼, 급조폭발물, 폭발물 처리, 소형 UGV1. 서론

현재 전 세계적으로 개발된 소형 폭발물 처리로봇은 미국, 유럽 등의 군 수요를 중심으로 사용되고 있고, 민수용으로는 각국의 경찰 특공대, 주요시설의 보안업체 등에서 사용하고 있다. 미군은 중동 및 기타 분쟁 지역에서 소형 폭발물 처리로봇을 사용하고 있으며, 주로 iRobot사의 ‘510 Packbot’과 QinetiQ사의 Talon IIIB and Talon IV을 사용하고 있다.1 또한 이라크 및 아프카니스탄의 현장 상황에 따른 미군 내부의 요구에 따라 소형화, 휴대성 등을 중점적으로 개선한 iRobot사의 310 SUGV가 사용하고 있다.2,3 유럽의 경우 2 010년 이후 Cobham사의 Telemax 시리즈가 많이 사용되고 있다. 국내의 경우 2000년대 초 KIST와 유진로봇에서 개발된 롭헤즈가 있으나 상용화 되지 못하였고,4 2010년 이후 상용화되어 출시된 제품은 퍼스텍의 SCOBOT 200과 한울로보틱스의 MR300 로봇이 있다.5,6 하지만 국내 수요처 부족으로 인하여 상용 제품의 활성화가 느리게 진행되고 있다.

일반적으로 요구하는 소형 폭발물 처리로봇의 요구사양은 매니퓰레이터를 포함한 전체 무게가 50 kg 이하, 매니퓰레이터를 접었을 때의 가반하중이 20 kg 이상, 펼쳤을 때가 5 kg 이상, 매니퓰레이터의 전체 길이(그리퍼 포함)가 1500 mm 이상이고, 폭발물을 자유롭게 잡아 처리하기 위해 5자유도를 가지고 있어야 한다.

그러나 현재까지 개발된 5자유도 소형 폭발물 처리로봇의 가반하중은 장착된 매니퓰레이터는 접었을 경우에는 20 kg 이하이고, 펼쳤을 경우에는 5 kg 이하이다. 4자유도 형 폭발물 처리로봇은 매니퓰레이터에서 접었을 때, 가반하중이 20 kg 이상이나 5자유도가 아니므로 실제 운용에 있어서 매우 제한적이므로 사용하지 않는다.7,8 그러므로 이 로봇들은 20 kg 이상의 폭발물을 안전하게 잡아 운반하거나 처리하기 어려우므로 가반하중을 증가시킬 수 있도록 로봇의 기구들을 설계해야 한다.

전체 무게가 50 kg 이하의 소형 폭발물 처리로봇에서 가반하중을 20 kg 이상으로 향상시키기 위해서는 가반하중 증가를 통한 중량물 운반 능력 향상, 매니퓰레이터의 링크 재질 변경을 통한 자체 중량 감소, 다양한 운용환경에 적용할 수 있도록 자유도의 증가 등이 있다. 이중 가장 효과적인 방법 중의 하나가 매니퓰레이터의 링크 재질 변경을 통한 자체 중량 감소이다. 그래서 매니퓰레이터의 자체 중량을 줄이기 위해 알루미늄 합금을 CFRP (Carbon Fiber Reinforced Plastics)재질로 바꾸는 연구가 수행되었으나 설계 단계에 머무르고 있고, 실제로 제작되어 로봇에 장착되지 못했다.9 또한 운용성능 향상을 위하여 화재나 홍수에 대비한 방수형 로봇팔에 관한 연구,10 비전을 이용한 매니퓰레이터의 원격제어에 관한 연구11-13가 진행 되었으나 매니퓰레이터 무게를 줄이지 못했다.

퍼스텍에서 상용화한 SCOBOT 200은 로봇의 본체의 무게가 35 kg이고, 매니퓰레이터의 무게가 19 kg 이상이므로 소형 폭발물 처리로봇의 전체 무게 54 kg 이상이다. 그러므로 50 kg 이하인 소형 폭발물 처리로봇을 위해서는 매니퓰레이터 무게를 15 kg 이하로 줄이는 방법이 가장 쉬운 방법 중 하나이므로 이를 위한 연구가 필요하다.

따라서 본 논문에서는 퍼스텍에서 상용화한 SCOBOT 200(본체 무게 35 kg)의 전체 무게를 50 kg 이하로 제작하기 위한 새로운 매니퓰레이터(15 kg 이하)를 설계 및 제작하였다. 이 매니퓰레이터는 소형 폭발물 처리로봇의 일반적인 요구사양인 5자유도, 전체길이(그리퍼 포함) 1500 mm, 접었을 때의 가반하중 20 kg 이상, 펼쳤을 때의 가반하중 5 kg 이상을 만족하도록 하였다. Link1과 Link2는 CFRP 소재를 적용하여 유한요소해석을 실시하여 설계 및 제작하였고, 그리퍼는 재질 Al6061을 적용하여 유한요소법으로 설계 및 제작하였다. 그리고 각 관절의 토크를 계산하였고, 그 결과에 따라 각 관절의 모터를 선정하였다. 각 요소부품을 조합하여 매니퓰레이터를 제작하였고, 이것을 퍼스텍에서 상용화한 SCOBOT 200의 본체에 부착하여 소형 폭발물 처리로봇을 구성하였으며, 이 로봇이 일반적인 요구 사양을 만족하는지를 확인하기 위한 특성실험을 실시하였다.

2. 매니퓰레이터 설계

2.1 소형 폭발물 처리 로봇의 구성

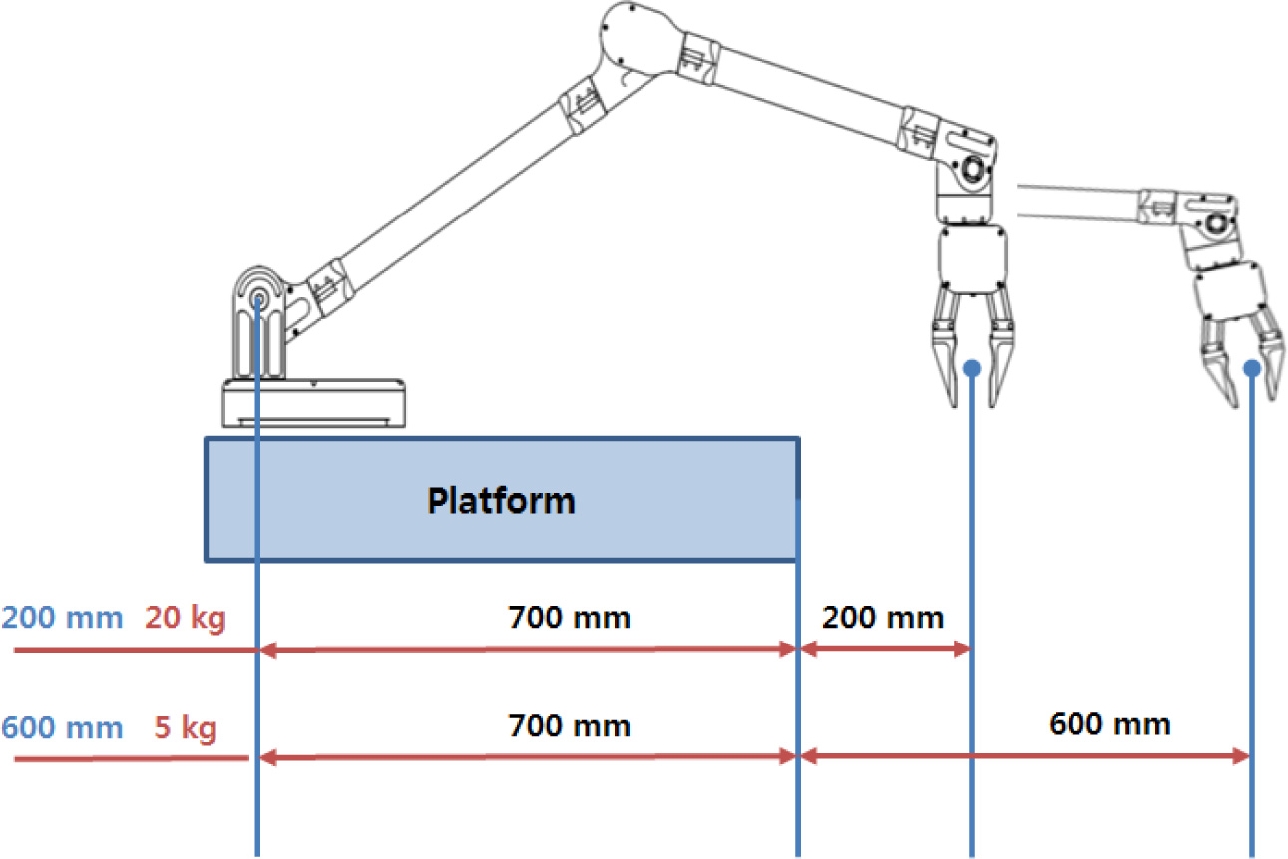

Fig. 1은 본 연구에서 개발한 5자유도 매니퓰레이터를 퍼스텍에서 상용화한 SCOBOT 200의 본체에 장착한 소형 폭발물 처리로봇을 나타내고 있다. 이 로봇은 기본 주행 및 계단 등판이 가능한 이동형 플랫폼, 가반하중 20 kg 이상의 폭발물 운반이 가능한 매니퓰레이터, 폭발물 처리 시 폭발물의 위치를 후방에서 조망할 수 있는 팬/틸트 카메라로 구성된다.

이동형 플랫폼은 2-Track 구조 및 독립 서스펜션 구조를 적용하여 50 kg 이하의 소형 이동플랫폼이 이동 가능한 험지 주행과 건축법상 규정되어 있는 18 cm 높이의 계단등판이 가능 하도록 설계 하였다. 이동형 플랫폼 전방과 후방에는 주행용 카메라가 장착되어 사용자가 원격에서의 조종이 원할 하도록 설계하였다. 팬/틸트 카메라는 37배 광학 줌 카메라를 적용하여 폭발물 처리를 위한 조망효과와 더불어 원거리에서 물체를 식별할 수 있는 기능으로 설계하였다. 팬/틸트 카메라의 구동 각도는 팬 이동 355°, 틸트 이동 90°의 회전 성능을 보유하도록 하였다.

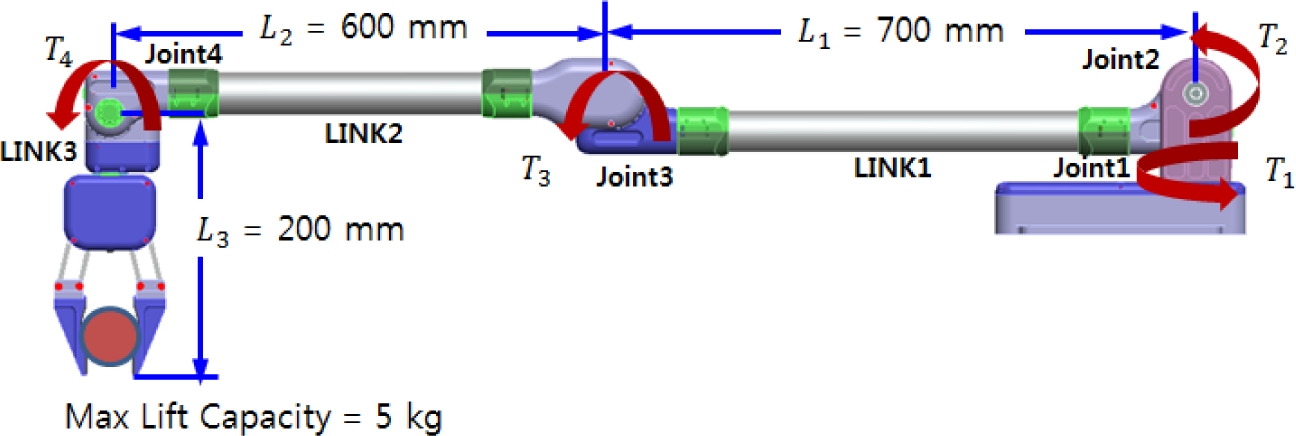

Fig. 2는 본 논문에서 설계하는 소형 폭발물 처리로봇을 위한 5자유도 매니퓰레이터를 나타내고 있다. 이것은 5자유도를 가지는 링크 구조를 적용하고, 접었을 때는 몸체 끝부분에서 200mm 이격된 지점에서 최대 가반하중 20 kg 이상, 펼쳤을 때 몸체 끝부분에서 600 mm 이격된 지점에서 5 kg 이상의 성능을 보유하도록 하며, 경량소재인 CFRP를 적용하여 자체 중량 15 kg 이하가 되도록 설계해야 한다.

2.2 5자유도 매니퓰레이터의 구성

폭발물 처리 로봇용 매니퓰레이터는 운용성 확보를 위하여 5자유도 링크 구조를 적용하고, 폭발물 운반을 위한 최대 가반하중 20 kg 이상이어야 하며, 소형 폭발물 처리로봇의 이동 플랫폼에 장착하기 위하여 CFRP 경량화 소재를 적용하여 매니퓰레이터 작업 공간 대비 최소 중량을 갖도록 설계해야 한다. 또한 다양한 환경에서 사용이 가능하도록 방수, 방진이 되도록 설계해야 한다.

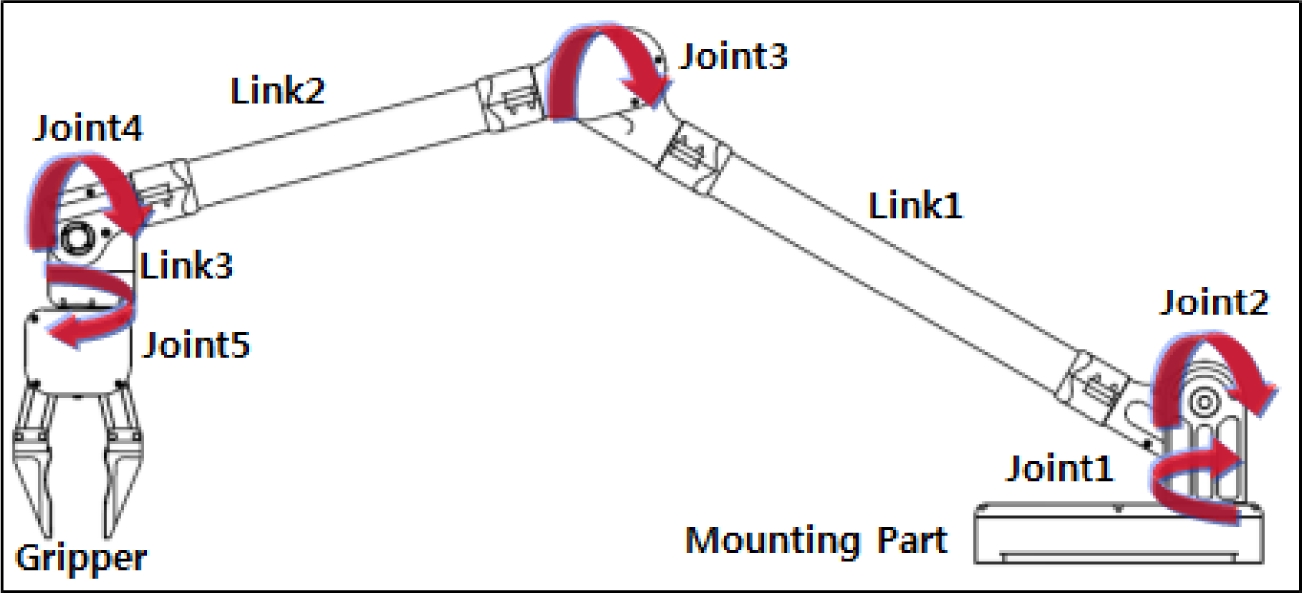

Fig. 3은 매니퓰레이터 링크 구조의 개념도를 나타내고 있고, 이것은 3개의 링크, 5개의 조인트, 컨트롤 박스, 그리퍼 등으로 구성되며, 그리퍼를 제외하고 5자유도를 갖는 구조로 기본 설계를 진행하였다. 폭발물 처리로봇은 이동을 해야 하므로 폭발물처리 로봇에 장착되는 매니퓰레이터의 자체 중량이 설계의 중요한 요소이다. 자체 중량을 감소하기 위한 방법으로써 Link1과 Link2의 길이를 최적화 하고, 각축의 모터 용량을 필요 토크에 맞게 최적 설계해야 한다.

Link1과 Link2의 길이 선정을 위하여 폭발물 처리로봇용 매니퓰레이터의 작업 공간을 실제 사용자가 요구하는 필요 공간(그리퍼 포함 1500 mm)을 분석하고 이동 플랫폼의 자체 중량과 장착성을 고려하여 Link1과 Link2의 길이의 합을 1300 mm로 결정하였다. Link1과 Link2의 각각의 길이는 작업 공간 및 최소 중량을 고려하여 설계하였다. 경량화를 위하여 Link1과 Link2의 재질은 CFRP를 적용하고, 모터와 기어헤드의 직경을 고려한 최소 직경으로 50 mm의 외경을 가지는 파이프 구조로 설계하였다. 또한 방수, 방진을 위하여 각축 구동 모터 및 모터 드라이버, 배선을 링크 내부에 장착하도록 하였다.

매니퓰레이터의 Joints1에서 4의 구조는 안전을 위하여 전원이 차단되었을 경우 현재 위치에서 정지할 수 있는 구조로 고안 하였다. 또한 안정성 측면에서 각 축 회전부에 마그네틱 센서를 이용한 하드웨어 리미트 기능을 적용하여 링크가 움직일 수 있는 최대 각도를 제한하여 매니퓰레이터의 운용 안정성을 확보하였다.

2.3 그리퍼 설계

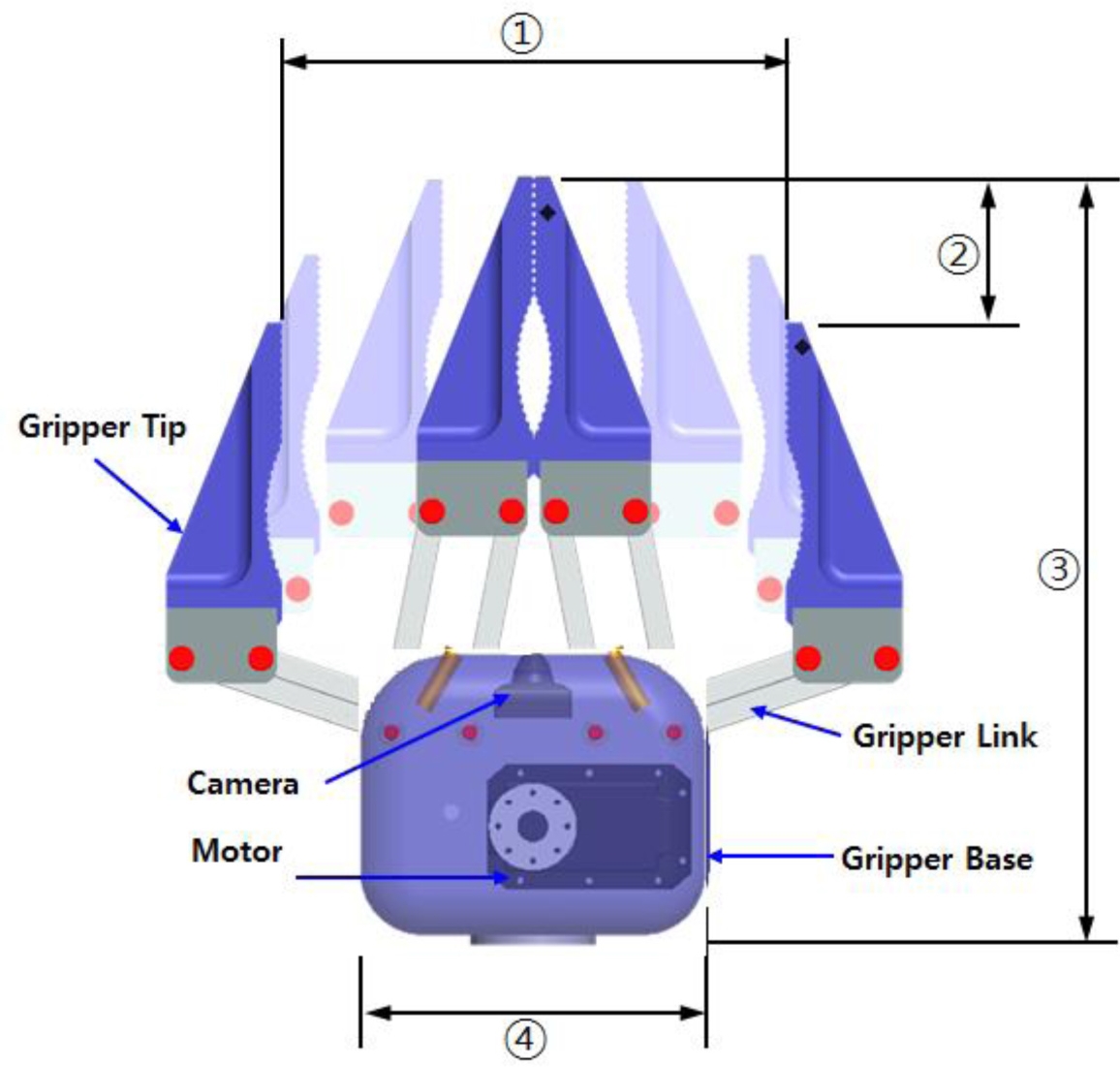

그리퍼는 매니퓰레이터에 포함되므로 무게를 줄이고, 폭발물을 안전하게 잡고 운반하기 위해 설계 및 제작되어야 한다. Fig. 4는 그리퍼의 주요 설계 치수 및 명칭을 나타내고 있고, Table 1은 설계한 그리퍼의 주요 부위 치수를 나타내고 있다. 그리퍼는 5자유도 매니퓰레이터의 끝점에 위치하므로 Joints1에서 4의 필요 토크를 줄이기 위하여 최대한 경량화 설계를 해야 한다. 각 관절의 필요 토크가 작아지면 적용되는 모터 및 기어, 링크의 굵기 등이 줄어들게 되고, 결과적으로 전체 매니퓰레이터가 경량화 된다. 다양한 폭발물을 파지할 수 있는 그리퍼를 개발하기 위하여 집게형 그리퍼 설계에 관한 연구가 진행되었으며,14 본 논문에서는 EOD 요원의 요구사항을 만족하는 가장 큰 대상 물체로써 무게 20 kg 이하, 크기 150 mm 이하로 가정하였다. 그리퍼의 특성은 대상물체와의 접촉표면, 그립력, 그립시간, 그립 면적으로 결정된다.15 이때의 그립력은 그리퍼의 형상을 이용하여 접촉면과 슬립의 영향은 최소가 된다고 가정하였다. 본 논문에서는 매니퓰레이터의 전체 무게를 고려하여 그리퍼의 무게(Link3 포함)를 2kg 이하가 되도록 설계한다. 대상 물체의 최대무게는 20 kg으로 가정하고, 이 때 발생하는 중력방향의 힘은 196 N이므로 안전율 2를 고려하여 최대 400 N의 그립력을 가지도록 설계하였다.

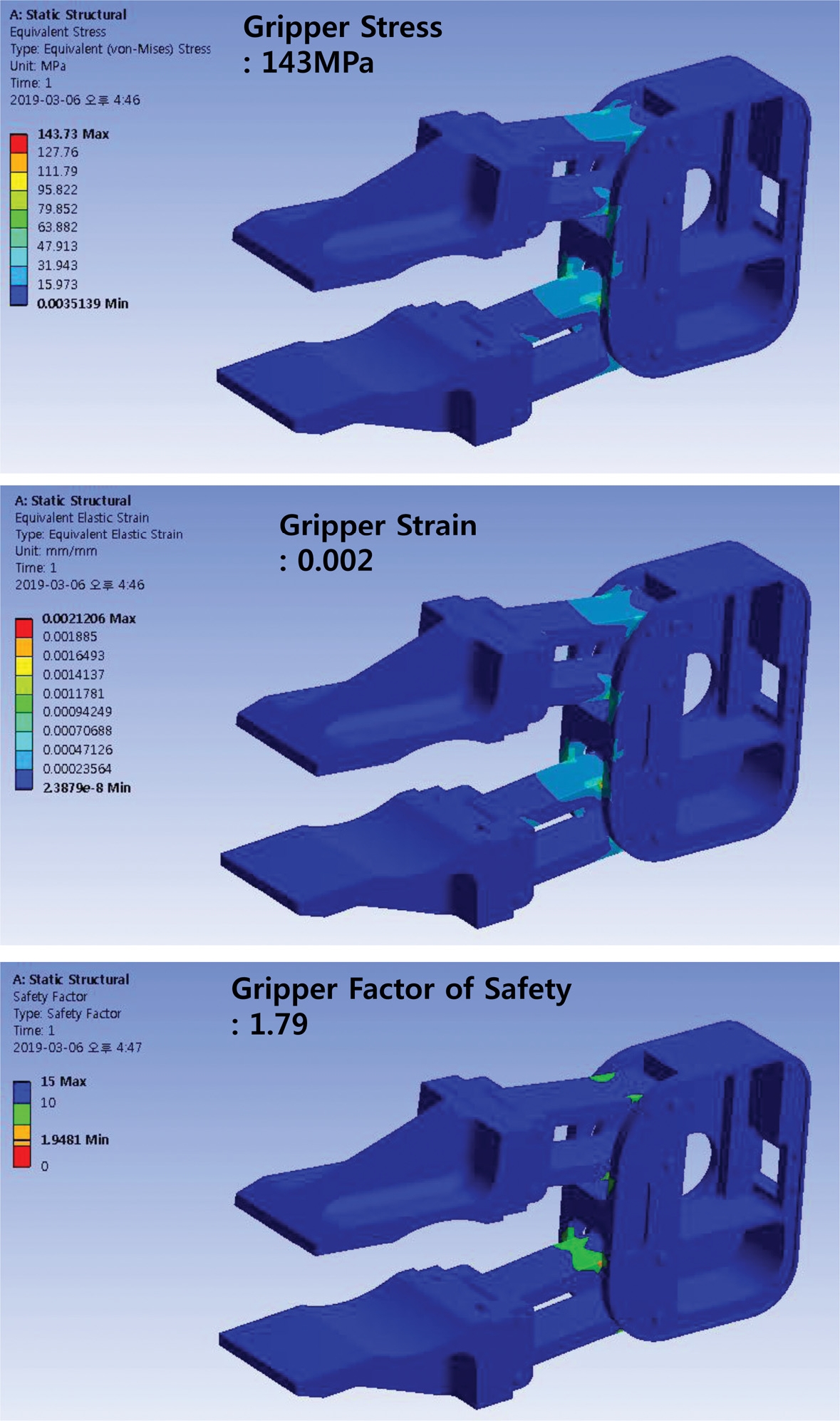

본 논문에서 적용된 그리퍼 메커니즘은 처리할 수 있는 폭발물의 최대 무게 20 kg의 부하를 고려하여 높은 토크출력이 가능한 4절 링크 구조방식의 단순 개폐형 구조를 적용하였다. 설계 목표로써 경량화를 위하여 그리퍼 링크의 두께를 최소화하면서 최대 부하를 견딜 수 있도록 하였다. 변형률과 안전율을 높게 설계하면 강도면에서 이로운 점이 있으나 이로 인해 경량화하기 어려운 점이 있다. 따라서 그리퍼 링크의 두께는 일반적인 안전율 2보다 낮은 안전율 1.7이상, 응력 50 Mpa 이상, 변형률 0.003 이하가 되도록 하였다. Fig. 5는 ANSYS를 이용한 그리퍼의 구조해석 결과를 나타내고 있고, 그립력 400 N의 힘을 가했을 때 안전율 1.79, 변형률 0.002, 응력 143 MPa로 각 구성품의 안정성을 확인하였다. 그리고 설계결과 그리퍼의 무게(Link3 포함)는 1.92 kg이었다.

2.4 링크별 토크 산출

Fig. 6은 5자유도 매니퓰레이터의 링크와 관절의 위치를 나타내고 있다. 각 축의 필요 토크를 결정하기 위해서는 매니퓰레이터의 운용 반경에 따른 각 링크의 길이 선정이 중요한 설계 입력요소이다. 폭발물 처리를 위한 매니퓰레이터의 최대 운용 반경은 몸체 끝부분을 기준으로 800 mm까지 도달 가능하고, 이때의 가반하중은 5 kg 이상이 되도록 하였다. 최소 운용반경은 몸체 끝부분에서 2 00mm에 도달 가능하고, 가반하중은 20 kg 이상이 되도록 설계하였다.

Fig. 6에서 나타낸 Link1과 Link2의 길이는 각 축의 구동모터 용량과 및 기어구조의 기어비를 결정함에 있어 중요한 입력요소이고, 매니퓰레이터 무게 최소화를 할 수 있는 길이를 선정하였다. Link1의 길이는 매니퓰레이터를 접었을 경우 플랫폼 몸체 내부에 장착 가능한 최대 길이를 감안하여 700mm로 결정하였다. Link2의 길이는 최대 운용반경 1300 mm에서 Link1의 길이를 제외한 600 mm로 결정하여 각 축의 필요토크를 결정하였다. Link1과 Link2의 길이를 위와 같이 결정한 이유는 Fig. 6에서 나타낸 것과 같이 링크 전체 길이가 1300 mm로 동일할 경우 Link2의 길이가 작을수록 Joint3에 필요한 토크가 작게 되므로 Joint3에서 필요한 모터 및 기어구조의 무게가 감소된다. Joint3의 무게가 감소하면 Joint2에서의 모터 및 기어구조 무게도 감소하므로 전체적인 매니퓰레이터의 무게가 감소하는 효과가 있다.

필요 토크 계산을 위한 가정으로 매니퓰레이터 최대 확장 시 목표 가반 중량을 5 kg으로 설정하고, 각 축의 무게중심은 링크의 센터에 위치, 효율은 맥슨모터사의 기어헤드와 고효율 상용웜휠기어의 효율을 적용하여 0.5, 일반적인 기구물의 안전율 2, 마찰계수 0.5를 적용하여 계산하였다.

각 관절의 모터용량을 결정하기 위해서는 토크계산이 필요하다. 각 관절에 적용된 토크계산식은 식(1)부터 식(4)와 같이 쓸 수 있다.

| (1) |

| (2) |

| (3) |

| (4) |

여기서 L1, L2, L3은 Links 1부터 3의 길이, m1, m2, m3는 Links 1부터 3의 무게, mf는 End-Effect의 최대 확장시의 허용무게, T1, T2, T3, T4는 Joints1부터 4의 필요토크, g는 중력가속도, Sf는 안전율, η는 효율, μ는 마찰 계수를 나타낸다.

Joint1의 필요 토크 T1은 Link1의 길이 700 mm, Link2의 길이 600 mm, Link3의 길이 2 00 mm와 Link1의 무게 6 kg, Link2의 무게 4 kg, Link3의 무게 2kg을 적용하여 계산하였다. Joint2의 필요토크는 Joint1 필요토크 계산 시 적용된 마찰계수를 제외한 사양을 적용하였다. Joint3의 필요 토크는 Link2의 길이 600 mm와 Link3의 길이 200 mm, Link2의 무게 5 kg과 Link3의 무게 2 kg을 적용하였다. Joint4의 필요 토크는 Link3의 길이 200 mm와 Link3의 무게 3 kg을 적용하여 계산하였다. 각 축의 필요토크 계산 시 공통적으로 효율 0.5와 안전율 2를 적용하였다.

Table 2는 각 링크의 길이와 무게에 따른 각 관절에 필요한 최대 토크계산 결과를 나타내고 있다. 이때 각 링크의 길이 합은 1500 mm, 전체 무게는 12 kg이며, Joint1을 위한 모터, 기어박스 및 제어기가 장착된 제어기 하우징 무게는 3 kg으로 설계하여 최대 중량 15 kg 이내가 되도록 설계하였다.

Table 3은 각 관절의 출력토크 및 기어비를 나타내고 있다. 각 관절의 출력 토크는 Table 2의 설계조건을 적용하여 필요토크 이상이 되도록 모터는 Maxon사의 EC 4pole 모터와 EC Max모터, 기어는 웜-휠 기어와 Maxon사 기어헤드를 선정하였다.

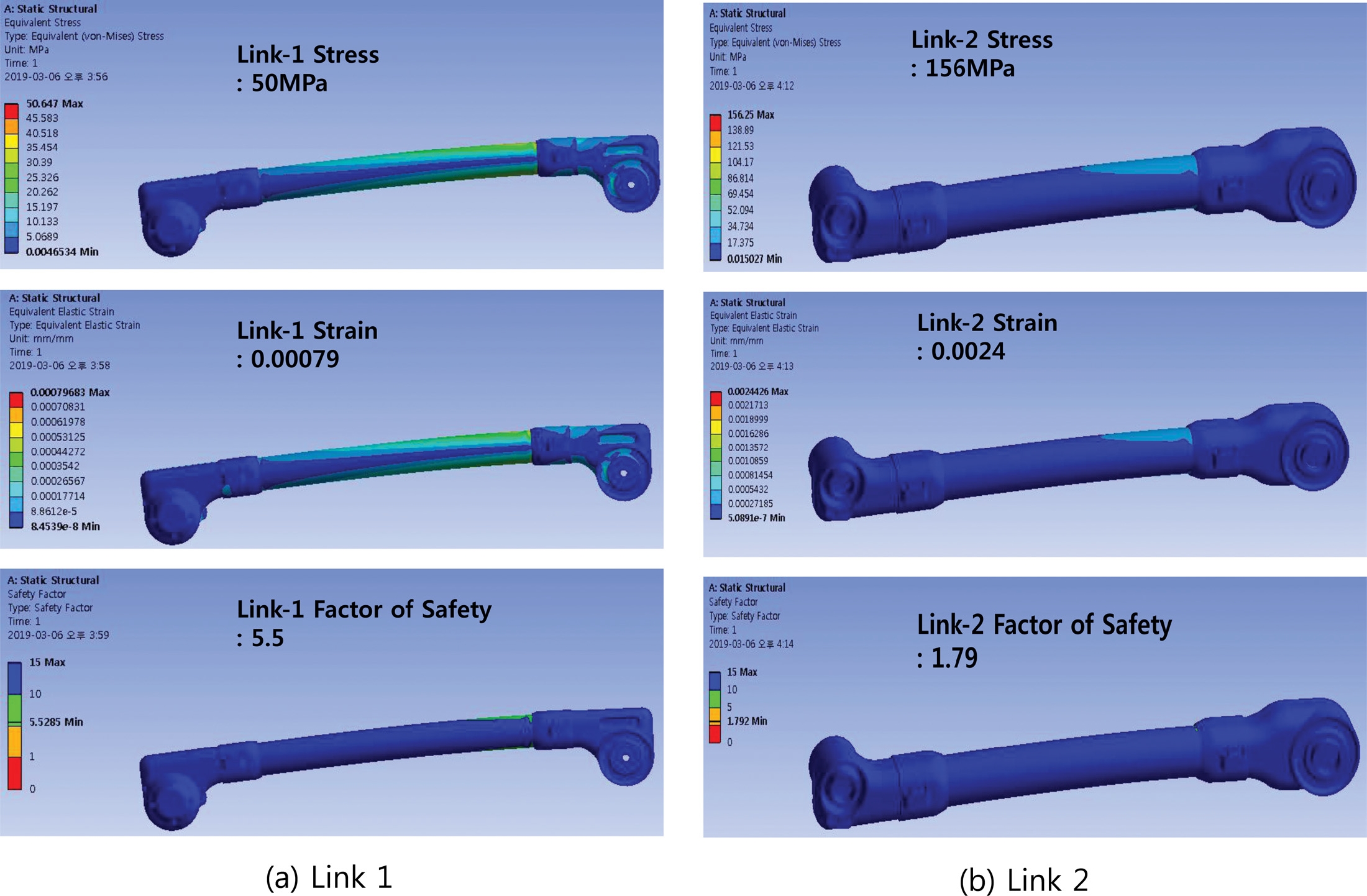

Fig. 7(a)는 Link1, Fig. 7(a)는 Link2의 구조해석 결과를 나타내고 있다. 해석조건은 Link1의 무게 6 kg, Link2의 무게 4 kg, 그리퍼를 포함한 Link3의 무게 2kg으로 가정하고, 가장 열악한 조건인 매니퓰레이터를 펼쳤을 경우 가반하중 2 0 kg를 가정하여 Link1과 Link2의 해석을 진행하였다. Link1과 Link2는 제작시 동일한 두께를 가지도록 하고, 경량화를 위하여 중공파이프(두께 일정)로 결정하였다. Link1과 Link2는 설계 시 두께는 동일하지만 길이가 다르고, 경량화를 위하여 일반적인 안전율 2보다 낮은 안전율 1.7과 최소 응력 50Mpa을 적용하여 설계와 해석을 하였다. 이를 근거로 설계 목표로써 Link1과 Link2의 두께는 응력 50 Mpa 이상, 변형률 0.003 이하, 안전율 1.7 이상이 되도록 하였다.

해석 결과 Link1은 응력 50MPa, 변형률 0.00079, 안전율 5.5이고, Link2는 응력 156 MPa, 변형률 0.0024, 안전율 1.79로 구조적으로 안정함을 확인하였다. 각 링크의 두께는 해석결과와 CFRP 소재를 이용한 링크의 제작과정 등을 고려하여 2 mm로 결정하였고, 각 링크의 외경은 50mm로 결정하였다. 즉, 각 링크의 두께를 일정하게 설계한 것은 CFRP 소재를 이용한 링크의 제작공정상 두께가 다른 파이프 형태로 제작하기 어렵기 때문이다.

2.5 매니퓰레이터의 최종 형상 및 사양

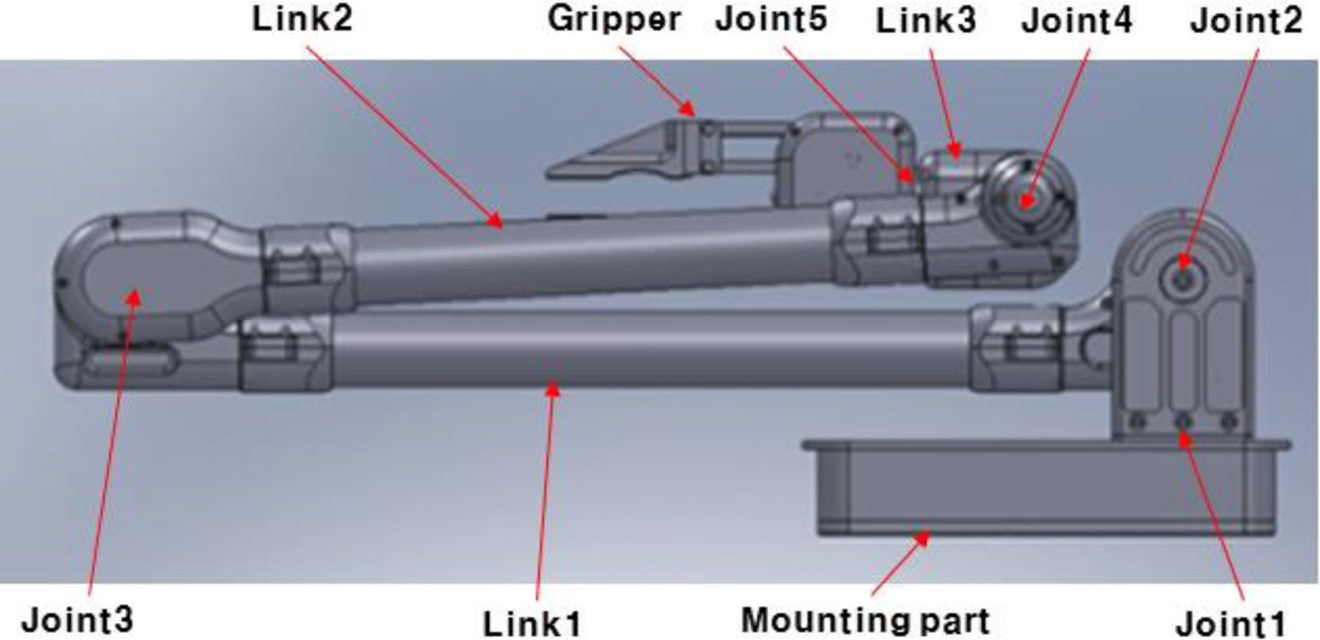

Fig. 8은 최종 설계된 매니퓰레이터의 형상을 나타내고 있고, 이것은 장착부(Mounting Part), Links 1부터3, Joints1부터5, 그리퍼 등으로 구성되었다. 장착부는 본체와 매니퓰레이터를 고정하는 고정체이고, 이것은 커넥터로 연결되어 탈/부착 및 유지보수가 용이한 구조로 설계되었다. Link1은 Jionts2와 3, Link2는 Joints3과 4, Link3은 Joints4와 5에 각각 연결되었다. Joints1부터 5는 Table 4에서 선정한 모터들이 부착되었고, 이들의 회전각은 각각 ± 180°, 0 - 180°, ± 170°, ± 170°, ± 180°이다. 배선 및 구동장치는 내부에 장착되고, 방수, 방진 등의 환경 성능도 고려되어 설계되었다.

Table 4는 본 논문에서 설계된 매니퓰레이터의 주요 사양을 나타내고 있다. 이것은 각 링크를 최대로 펼쳤을 때 1500 mm, 무게 14.61 kg, 매니퓰레이터를 접었을 경우 가반하중 2 0 kg, 매니퓰레이터를 펼쳤을 경우 최대 5 kg, 그리퍼 파지 범위 150mm 이상, 5자유도이다.

3. 매니퓰레이터 제작

Fig. 9는 제작된 매니퓰레이터를 나타내고 있고, Figs. 9(a)좌측에서 촬영한 사진, 9(b)는 우측에서 촬영한 사진이다. 이것은 장착부(Mounting Part), Links1부터 3, Joints1부터 5, 그리퍼 등으로 구성되었다. Links1과 2 , 그리퍼를 제외한 다른 부품은 퍼스텍에서 상용화한 SCOBOT 2006의 매니퓰레이터와 같고, 이들은 재질은 Al6061이다. 본 논문에서는 Link1과 Link2는 CFRP 를 사용하여 제작하였고, 그리퍼는 Al6061를 이용하여 제작하였다. Link1의 길이는 700 mm, Link2의 길이는 600 mm, Link3 (그리퍼 포함)의 길이는 2 00mm가 되도록 제작하였고, 그러퍼를 초대로 벌렸을 때, 폭발물을 잡을 수 있는 최대 폭은 약 150 mm가 되도록 제작하였다. 제작한 매니퓰레이터를 자체 동작특성실험 결과, 정상대로 동작하였다.

4. 실험 결과 및 고찰

특성실험은 매니퓰레이터의 설계목표와 동시에 사양인 첫째, 설계 및 제작한 매니퓰레이터의 전체 무게, 둘째, 매니퓰레이터의 길이, 셋째, 매니퓰레이터를 접었을 때와 폈을 때의 가반하중, 넷째, 그리퍼의 잡을 수 있는 폭의 크기를 측정하는 것을 실시하였다. 그리고 제작한 매니퓰레이터 퍼스텍에서 상용화한 SCOBOT 200의 본체에 부착한 로봇이 실제로 폭발물을 처리할 수 있는지를 확인하기 위해 폭발물 처리 전문요원이 제시한 10 kg의 가상 폭발물 가방을 이동시키는 특성실험을 실시하였다.

4.1 매니퓰레이터의 무게측정 실험

Fig. 10은 매니퓰레이터의 무게측정 모습을 나타내고 있고, 무게측정은 매니퓰레이터를 저울을 이용하여 3번 측정하여 평균하였으며, 측정결과는 14.5 kg이었다.

4.2 매니퓰레이터의 길이측정 실험

Fig. 11은 폭발물 처리로봇 본체에 매니퓰레이터를 장착한 후 매니퓰레이터의 길이측정 모습을 나타내고 있고, Fig. 11(a)는 매니퓰레이터를 폈을 때의 모습을 나타내고 있고, 줄자를 이용하여 3번 측정하여 평균한 결과는 약 1,500mm이었다. Fig. 11(b)는 매니퓰레이터를 접었을 때의 모습을 나타내고 있다. 제작된 매니퓰레이터는 Figs. 11(a)와 11(b)에서 나타낸 것과 같이 여러번 접고 펴는 실험을 번복하였을 때 정상적으로 동작됨을 확인하였다.

4.3 매니퓰레이터의 가반하중 측정실험

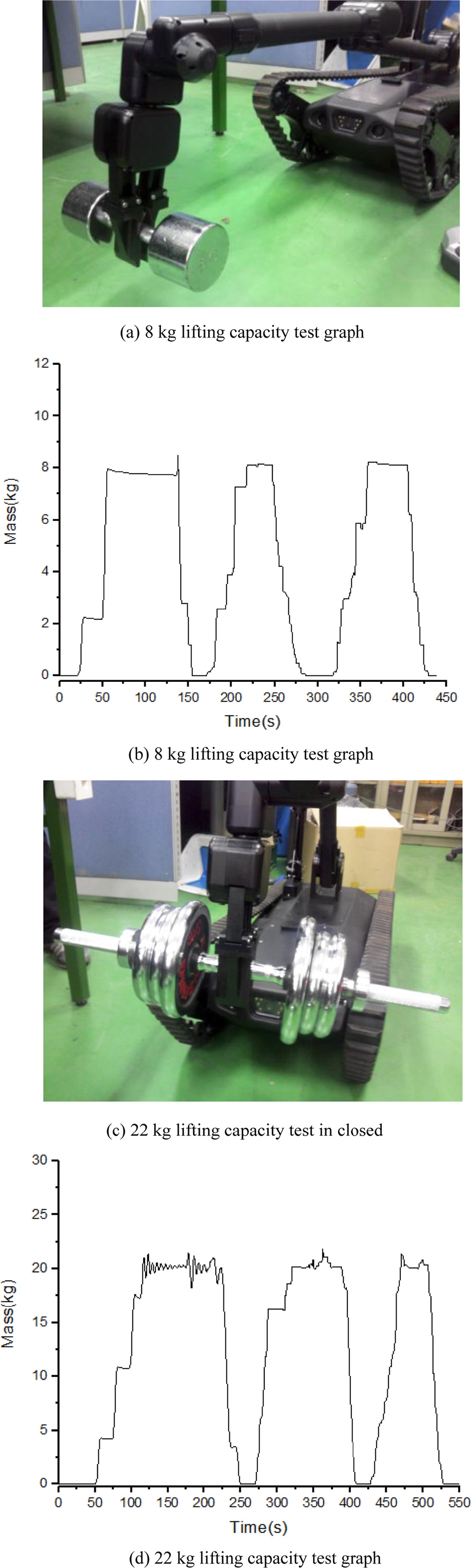

Fig. 12는 가반하중 측정실험 모습을 나타내고 있다. Fig. 12(a)는 매니퓰레이터를 폈을 때의 가반하중 측정실험 모습이고, Fig. 12(b)는 측정결과를 그래프로 나타낸 것이다. 실험은 Fig. 12(a)에서 나타낸 것과 같이 퍼스텍에서 상용화한 SCOBOT 200의 본체에 매니퓰레이터를 부착하고, 매니퓰레이터를 편 상태에서 8 kg의 아령을 그리퍼로 잡고 Joint2에 부착된 모터를 구동하여 들었다. 그리고 CAS사에서 제작한 로드셀(SB-50L)과 GP-Works 측정 프로그램을 이용하여 Fig. 12(b)에서 나타낸 것과 같이 아령의 무게를 3회 반복 측정하였다. 측정결과는 약8 kg이었다. Fig. 12(c)는 매니퓰레이터를 접을 때의 가반하중 측정실험 모습이고, Fig. 12(d)는 측정결과를 그래프로 나타낸 것이다. 실험은 매니퓰레이터를 폈을 때와 마찬가지로 3회 반복 실시하였고, 측정결과는 약 20 kg이었다.

4.4 그리퍼의 벌림폭 측정실험

Fig. 13은 그리퍼의 벌림폭 측정실험 모습을 나타내고 있고, 실험을 3번을 측정하여 평균하였으며, 그 결과는 약 150 mm이었다.

4.5 폭발물 처리로봇의 이동특성실험

소형 폭발물 처리로봇은 폭발물 처리 전문요원이 제시하는 일반적인 폭발물의 무게인 10 kg의 폭발물을 잡아 들고 이동시키는 특성실험을 실시해야 한다. Fig. 14는 폭발물 이동특성실험을 실시하는 모습을 나타내고 있다. 실험은 제작한 매니퓰레이터를 퍼스텍에서 상용화한 SCOBOT 200의 본체에 부착하고, 10 kg의 가상 폭발물 가방을 잡아 들고 이동하였다. 특성실험 결과, 폭발물 처리로봇은 가상 폭발물을 들고 안전하게 이동하였다.

Table 5는 매니퓰레이터의 설계사양 대비 특성실험 결과를 나타내고 있고, 특성실험결과는 소형 폭발물 처리로봇의 일반적인 요구사양인 5자유도, 전체길이(그리퍼 포함) 1500 mm, 접었을 때의 가반하중 2 0 kg 이상, 펼쳤을 때의 가반하중 5 kg 이상, 폭발물 처리로봇(SCOBOT 200)의 무게 50 kg이하를 모두 만족하였다.

5. 결론

본 논문에서는 퍼스텍에서 상용화한 소형 폭발물 처리로봇 SCOBOT 200(35 kg)의 본체에 부착하여 소형 폭발물 처리로봇의 일반적인 요구사양을 만족하기 위한 매니퓰레이터(15 kg 이하)를 설계 및 제작하였다. 기존에 개발된 소형 폭발물 처리로봇용 매니퓰레이터와 비교하여 경량화를 위하여 Link1과 Link2에 CFRP 소재를 적용하여 유사한 가반하중을 가지는 매니퓰레이터 대비 경량화를 하였고, 웜-휠 기어의 백래쉬가 영향을 주는 링크 처짐을 최소화 하기 위하여 Joint 구조물을 정밀 가공하여 유격이 거의 없도록 제작하였다.

특성실험결과, 제작한 매니퓰레이터의 무게가 14.5 kg, 매니퓰레이터를 퍼스텍에서 상용화한 SCOBOT 200의 본체(무게 35 kg)에 부착한 무게, 즉 소형 폭발물 처리로봇의 무게가 49.5 kg, 매니퓰레이터를 접었을 때의 가반하중이 20 kg, 매니퓰레이터를 폈을 때의 가반하중이 8 kg이었으므로 소형 폭발물 처리로봇의 일반적인 요구사양을 모두 만족하였다. 그리고 소형 폭발물 처리로봇은 폭발물 처리 전문요원이 제시하는 일반적인 폭발물의 무게인 10 kg의 가상 폭발물 가방을 들고 자유롭게 이동하였다. 따라서 본 연구에서 개발한 매니퓰레이터는 폭발물처리를 위한 소형 폭발물 처리로봇 뿐만 아니라 소형급 지뢰탐지 로봇, 감시정찰 목적의 소형 이동 로봇에 부착하여 사용할 수 있을 것으로 판단된다.

향후 연구는 퍼스텍에서 상용화한 SCOBOT 200의 본체에 제작한 매니퓰레이터를 장착한 소형 폭발물 처리로봇을 이용하여 실제 폭발물을 처리하는 것이다.

NOMENCLATURE

| L : | Length of link (mm) |

| m : | Weight of link (kg) |

| mf : | Payload of End-Effect (kg) |

| T : | Require d Torque (Nm) |

| g : | Gravity (m/sec2) |

| Sf : | Safety factor |

| η : | Efficiency |

| μ : | Coefficient of friction |

REFERENCES

- Army Peo (Ground Combat Systems) Warren Mi Systems Joint Project Office, “Unmanned Ground Systems Roadmap,” 2011.

- Robotic Systems Joint Project Office, “Unmanned Systems Integrated Roadmap FY2017-2042,” 2018.

- Army Technology, “iRobot 310 SUGV,” https://www.army-technology.com/projects/irobot-310-sugv-us, / (Accessed 19 November 2019)

- FLIR, “FLIR SUGV,” https://www.flir.com/products/sugv, / (Accessed 19 NOV 2019)

- Telerob, “Telemax Family State-of-the-art Technology in proven Telerob Quality,” http://www.telerob.com/en/products/telemax-family, (Accessed 11 NOV 2019)

- Kang, S., Cho, C., Lee, J., Ryu, D., Park, C., et al., “Robhaz-Dt2: Design and Integration of Passive Double Tracked Mobile Manipulator System for Explosive Ordnance Disposal,” Proc. of the IEEE/RSJ International Conference on Intelligent Robots and Systems, pp. 2624-2629, 2003.

-

Lee, S. H., Koh, D. Y., Jung, W. S., Kim, K. S., and Kim, S. H., “The Direction of Eod Robot (Manipulator) Developments in Rok,” Journal of the Korea Institute of Military Science and Technology, Vol. 14, No. 5, pp. 753-759, 2011.

[https://doi.org/10.9766/KIMST.2011.14.5.753]

-

Koh, D. Y., Lee, S. H., Rhee, J. S., Hwang, K. S., and Kim, S. H., “Study of the Design of an Explosive Ordnance Disposal Manipulator for Small Unmanned Ground Vehicle,” Journal of the Korea Institute of Military Science and Technology, Vol. 14, No. 5, pp. 948-956, 2011.

[https://doi.org/10.9766/KIMST.2011.14.5.948]

- Kim, S., Song, J., and Kim, H., “Design of a Manipulator for Surveillance Robot using CFRP,” Proc. of the KSPE Spring Conference, pp. 227-228, 2012.

-

Ha, J., Joo, Y., Kim, D., Kim, J. Y., and Choi, H. S., “A Study on Design, Experiment Control of the Waterproof Robot Arm,” Journal of the Korean Society of Marine Engineering, Vol. 38, No. 6, pp. 648-657, 2014.

[https://doi.org/10.5916/jkosme.2014.38.6.648]

- Luqiao, F., Xifan, Y., Hengnian, Q., Liangzhong, J., and Wei, W., “An Automatic Control System for EOD Robot based on Binocular Vision Position,” Proc. of the IEEE International Conference on Robotics and Biomimetics, pp. 914-919, 2007.

-

Alberts, J., Edwards, J., Johnston, J., and Ferrin, J., “3D Visualization for Improved Manipulation and Mobility in EOD and Combat Engineering Applications,” Society of Photo-Optical Instrumentation Engineers, Vol. 7332, pp. 13-17, 2009.

[https://doi.org/10.1117/12.819302]

-

Kot, T., Krys, V., Mostýn, V., and Novák, P., “Control System of a Mobile Robot Manipulator,” Proc. of the 15th International Carpathian Control Conference, pp. 258-263, 2014.

[https://doi.org/10.1109/CarpathianCC.2014.6843608]

-

Choi, J. H., An, J., Lee, S. M., and Jang, M. E., “Slip considered Design and Analysis Pincers-Type Gripper for Seizing Heavy-Weighted Cylindrical Objects,” Journal of Korea Robotics Society, Vol. 10, No. 4, pp. 193-199, 2015.

[https://doi.org/10.7746/jkros.2015.10.4.193]

- Andreas, W., Ralf, S., and Henrik, S., “Grippers in Motion,” Springer, 2006.

Ph.D. candidate in the Department of Control & Instrumentation Engineering, Gyeongsang National University. His research interest is Robotics.

E-mail: ksjo@firsteccom.co.kr

Senior researcher in Firstec Corporation R&D Center. His research interest is Robotics.

E-mail: dhlee75@firsteccom.co.kr

Professor in the Department of Control & Instrumentation Engineering, Gyeongsang National University. His research interest is robotics.

E-mail: gskim@gnu.ac.kr