CFRP 고속검사 시스템의 능동 제진용 VCM 최적 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The demand for inspection of high-speed systems for machined Carbon Fiber Reinforced Plastics parts for automobile-industry and aviation industry is constantly rising. One of the factors that degrade the performance of an inspection system is micro-vibration from the ground or structure where is placed. Various isolation systems that suppress the vibration have been studied classified as either passive or active system. The passive system is composed of a spring and a damper while the active system suppresses the vibration through an electronic control system using sensors and actuators. In this study, a voice coil motor (force constant 55N/A) acting as the actuator is optimally designed using permeance method and sequential quadratic programming algorithm to suppress the vibration and reaction force by a specimen moving stage. The two optimized voice coil motors are attached to a pneumatic mount that has an advantage in design based on the force and size constraints required by the user for an active vibration isolator with velocity sensors (GS-11d). The active vibration isolation system with the four active vibration isolators -23 dB and -20 dB at resonance frequencies in horizontal and vertical transmissibility performs better than a passive vibration isolation system.

Keywords:

Carbon fiber reinforced plastics, High speed inspection, Active vibration isolator, Permeance method, Voice coil motor키워드:

탄소섬유복합재, 고속검사, 능동 제진 장치, 자기회로법, 보이스 코일 모터1. 서론

탄소섬유복합재(Carbon Fiber Reinforced Plastics, CFRP)는 탄소섬유와 플라스틱을 이용하여 강도를 높인 복합재료이다.1,2 플라스틱의 뛰어난 성형성과, 탄소섬유의 높은 강도를 모두 가지고 있어 최근 항공기, 자동차 부품 산업에서 수요가 크게 증가하고 있다.3 자동차, 항공분야 산업의 부품은 품질이 곧 사람의 안전을 결정하기 때문에 탄소섬유복합재 가공 시 발생하는 들뜸, 뜯김 미절삭 등의 불량을 검사하는 시스템이 요구된다. 일반적으로 검사시스템은 생산 및 가공 장비보다 더 높은 정밀도가 요구되며, 바닥으로부터 오는 진동을 차단하거나 자체 구동에서 발생하는 진동을 제거하는 방법이 성능 향상과 밀접한 관련이 있다. 탄소섬유복합재 검사시스템은 생산 공정 특성상 가공기와 같은 공간에 설치되어, 가공기의 진동이 바닥으로부터 그대로 전달되어 검사 품질에 악영향을 주게 된다. 이와 같이 다른 장비에서 오는 바닥 미세 진동을 줄이기 위하여 탄소섬유복합재 검사장비에는 제진 장치가 필요하다. 추가적으로 대형 부품의 빠른 검사 및 검사 품질 향상을 위하여 스테이지의 고속 가감속 시 시스템 진동을 유도하는 반작용력을 상쇄할 수 있는 장치가 필요하다.

능동 제진 장치는 스프링과 공압마운트 등과 같은 수동 제진 장치에 별도의 구동기와 센서를 설치하여 능동적으로 진동을 억제한다. 수동 제진 장치는 고주파 영역 대역 대비 저주파 대역에서의 진동 저감 성능이 떨어지기 때문에 저주파 대역에서의 발생하는 진동을 센서로 측정하고 구동기로 억제해야한다.4,5 구동기로는 보이스 코일 모터(Voice Coil Motor, VCM) 또는 피에조(Piezo), 센서로는 속도센서 및 가속도센서가 많이 적용되고 있다. 구동기 중에서 보이스 코일 모터의 경우 피에조에 비하여 낮은 에너지밀도를 갖지만 상대적으로 긴 행정거리와 비접촉 구동 및 원하는 조건에 대하여 최적 설계가 용이하다.

따라서 본 논문에서는 첫째, 탄소섬유복합재의 고속 검사 장치에 적합하도록 정밀 스테이지 구동에 따른 반작용력을 고려한 55 N/A이상의 힘상수를 갖는 보이스 코일 모터를 최적설계 한다. 둘째, 최적화된 보이스 코일 모터를 수동 제진 장치에 적용하여 공진주파수에서 바닥 진동 대비 스테이지가 설치되어 있는 베이스의 전달율이 -20 dB이상을 만족할 수 있도록 능동 제진 장치를 구현하고 제진 특성을 파악한다.

2. 보이스 코일 모터(VCM) 설계

2.1 설계변수

보이스 코일 모터의 최적 설계 시, 적용 대상 시스템의 크기 및 구동 조건 등을 고려하여 설계변수를 정해야 한다. 첫째로 고려되어야 하는 것은 바닥으로부터 전달되는 마이크로 진동의 억제력과 스테이지의 구동으로 발생되는 반작용력을 보상하기 위한 구동력이다. 또한 스테이지가 설치되어 있는 베이스프레임의 진동 진폭을 고려해야 한다. 즉 구동력과 변위를 고려하여 보이스 코일 모터를 설계해야 한다. 보이스 코일 모터 구동력은 식(1)에 20 kg의 스테이지 이동자 질량(m), 0.5 G의 최대가속도(a), 최대 1 A가 인가되는 2개의 보이스 코일 모터가 축 별로 배치, 그리고 안정도를 10% 이상(α = 1.1)으로 선정함으로써 선정된다. 보이스 코일 모터의 행정거리와 간극의 크기는 이동자 이동시 발생되는 반작용력에 의한 베이스의 움직임에 대한 조건으로 정해진다.

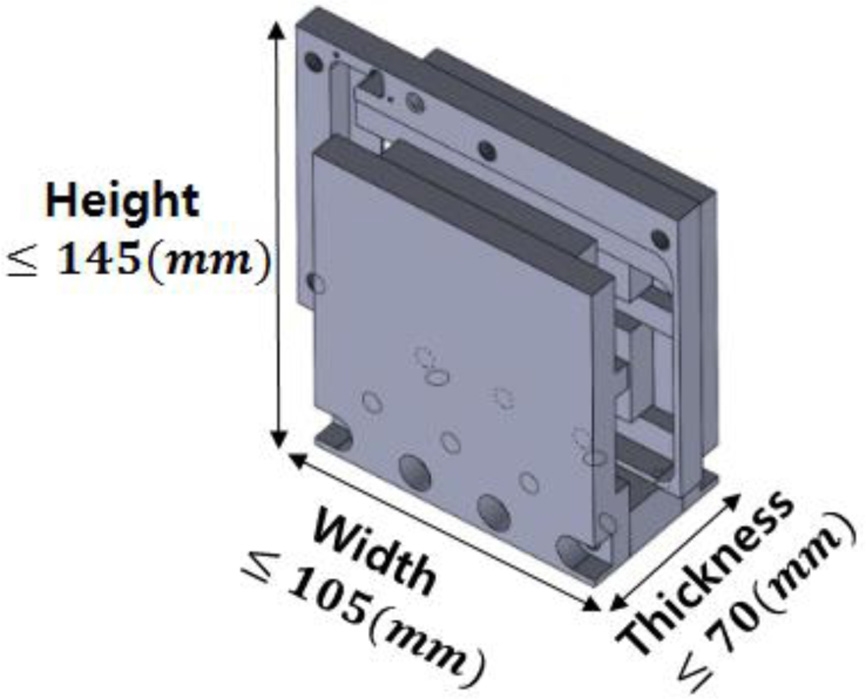

수직형과 수평형 구동기가 하나의 마운트에 동시에 설치되기 때문에 코일과 자석의 공극(Air-Gap)은 본 논문에서는 고정(1 mm)한다. 마지막으로 Fig. 1과 같이 보이스코일 모터 전체 크기는 공압마운트에 일체형으로 설치될 수 있도록 크기를 제한한다. 이밖에 전자기학적인 요소인 코일의 최대 저항 값, 최대전류, 최대온도, 요크의 자기 포화 정도를 고려하여 보이스 코일 모터를 설계해야 한다. 코일 전류 공급 증폭기의 전력 및 코일의 녹는점과 안전계수를 고려하여 최대 저항 값은 8 Ω으로 제한하였다. 본 논문에서는 구동 및 현상 조건에 따른 설계 변수를 고려하고, 힘상수(kf)를 최대화하는 것이 보이스 코일 모터의 설계 최적화의 목적이다. 이러한 최적설계를 위해서는 보이스 코일 모터에 대한 수학적 모델링이 먼저 확립되어 있어야 한다.

| (1) |

2.2 보이스 코일 모터의 수학적 모델링

보이스 코일 모터는 일정한 자속의 흐름 속에서 전류가 흐를 경우에 전류 방향과 자속 방향의 수직인 방향으로 힘이 발생한다는 로렌츠 힘 원리를 이용하는 구동기이다. 이때 발생하는 힘은 식(1)과 같이 나타낼 수 있다.

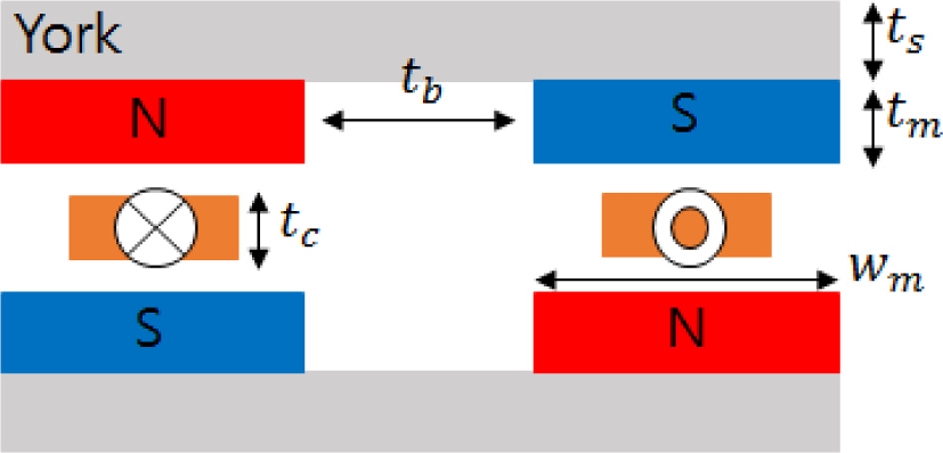

| (2) |

F는 구동력, n은 코일 감긴 수, 는 자속밀도, i는 코일에 흐르는 전류, 은 자속 밀도 속에서 반응하는 코일의 길이이다. 수식에서 높은 자속밀도를 갖게 설계할 수록 높은 힘을 발생할 수 있다는 것을 알 수 있다. 그러나 요크의 자기포화 정도가 제한조건으로 작용하여 무한대로 자기장을 높일 수는 없게 된다. 코일 회전수나 전류, 길이 역시 크면 클 수록 높은 힘을 발생할 수 있지만 구동기의 구동 온도와 관련 있는 코일의 저항 값과 구동기의 크기 제한조건으로 한없이 크게 할 수는 없게 된다. 따라서 본 논문에서는 여러 설계 변수들이 복합적으로 최대 힘에 서로 영향을 주게 되는데, 이를 수학적으로 모델링하고, 최적설계를 수행하였다. 보이스 코일 모터 설계 시 모터가 구현할 수 있는 힘과 관련된 주요 인자들은 식(2)에서 알 수 있듯이 자속 밀도, 전류의 세기, 코일의 감긴 수, 그리고 자속 밀도 내에서 존재하는 코일의 길이이다. 이런 사항들을 결정하는 것 중 중요한 영향을 끼치는 설계 변수는 Fig. 2와 Table 1에서 보여지고 있는 지면에 수직한 자석의 길이(lm), 코일의 직경(dc), 자석의 두께(tm), 자석의 폭(wm), 코일의 두께(tc), 공극의 크기(tg), 요크의 두께(ts)로 정리할 수 있다. 이러한 설계 변수들은 Fig. 1에 나타나 있는 보이스 코일 모터 전체 구성의 크기 제한 조건 하에서 설계된다.

2.3 보이스 코일 모터 전자기모델링

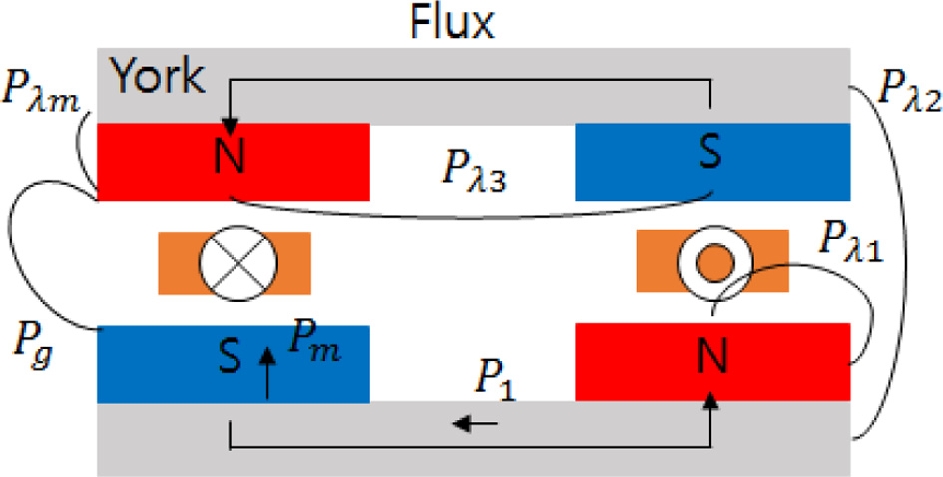

최적 설계를 수행하기 위해서는 보이스 코일 모터의 힘을 수학적으로 모델링해야 하며, Fig. 3의 설계변수들을 이용한다. 이때 자속밀도를 모델링하는 방법은 기존의 여러가지 방법으로 모델링할 수 있다.6-8 본 논문에서는 공극(Air-Gap)에서 자속밀도 모델링을 위해 자기회로법(Permeance Method)을 적용하였으며 자기회로법은 자속이 흐르는 개념을 마치 회로에서 전류가 흐르는 개념과 같다고 생각하고 자기회로를 해석하는 방법이다. 먼저 퍼미언스(P)는 저항의 역수와 같은 개념이다. 따라서, 퍼미언스는 식(3)과 같이 자속이 흐르는 구성요소의 길이(l)에 비례하고 단면적(A)에 반비례한다. 이때의 μ는 자속이 흐르는 구성요소의 투자율(Permeability)을 나타낸다.

| (3) |

식(2)에서와 같이 퍼미언스를 정의하고, Table 2와 같이 전기회로와 자기회로의 상사관계를 정리할 수 있다.

V = IR와 Fm = φ/P의 상사관계를 이용하여 자기회로를 해석할 수 있다. 따라서, Fig. 2에 나타나 있는 보이스 코일 모터의 구조를 위하여 Figs. 3과 4와 같이 자속(φ)을 발생시키는 영구자석을 전류원과 저항으로 모델링하고 자속이 흐르는 통로는 저항으로 모델링이 된다.

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

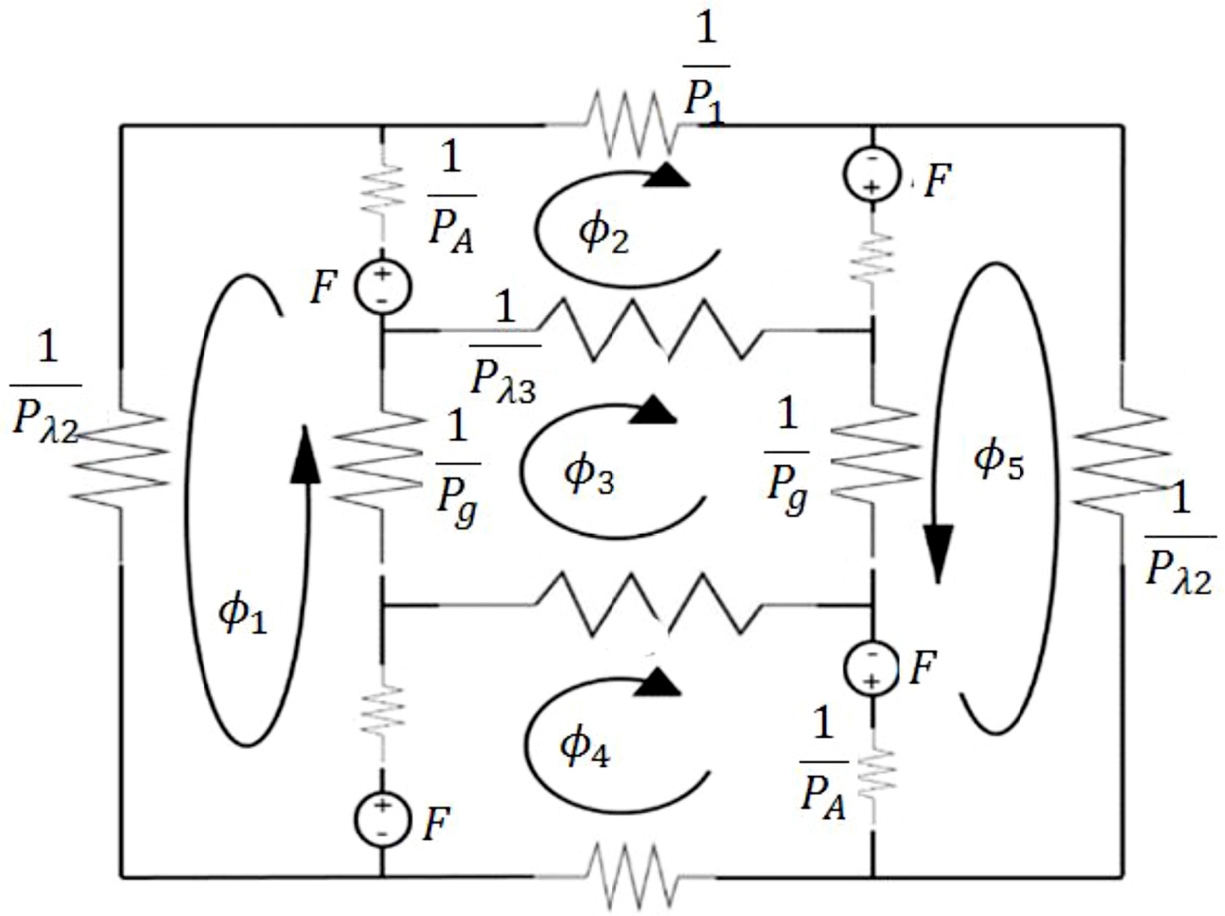

최종적으로 보이스 코일 모터의 설계를 위한 자기회로는 Table 2와 식(4)에서 식(10)을 이용하여 Fig. 4와 같이 전기회로로 표현된다.

자속은 다음과 같은 수식들로 계산할 수 있다.

| (11) |

| (12) |

| (13) |

| (14) |

| (15) |

식(11)부터 (15)에서의 저항(R)은 앞서 구한 퍼미언스(P)의 역수 값이며 자기력(F)는 식(16)를 통하여 구한 자석으로부터 발생되는 것이다.

| (16) |

최종적으로 구하고자 하는 자기력은 자석과 자석 사이의 공극에서 발생되는 것이기 때문에 식(10)에서 식(14)을 활용하여 Fig. 4의 회로 루프 별 자속(φi)에 해당하는 값을 얻고 공극에서의 자속(φg)은 회로 구성에 의하여 식(17)과 같다. 공극에서의 자속밀도(Bg)는 자속을 면적으로 나누어 획득되며, 최종적으로 식(2)를 통하여 공극에서 발생하는 힘상수를 얻게 된다.

| (17) |

또한 식(18)을 이용하여 코일 전체의 저항(Rcoil)을 계산할 수 있으며 이때의 n은 코일의 턴 수, l는 자속에 유효한 코일의 길이, dc는 코일의 직경을 의미하며 ρ는 코일의 비저항(1.72 × 10-8)을 의미한다.

| (18) |

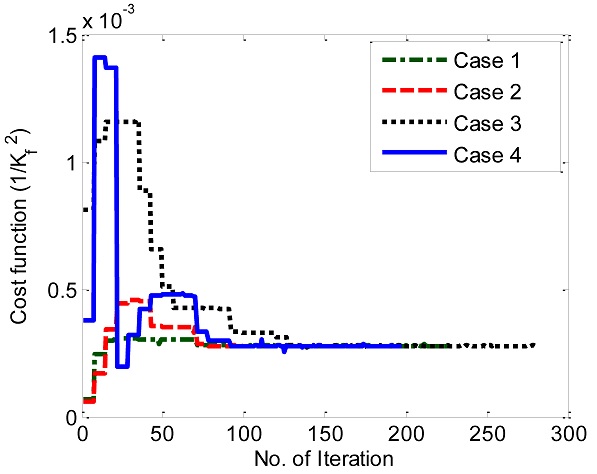

2.4 최적설계 및 검증

앞서 모델링한 자기회로법의 순차적인 관계식에 MATLAB에서 제공하는 수차 2차 프로그래밍(Sequential Quadratic Programming, SQP) 최적 설계 알고리즘을 적용하여 보이스 코일 모터의 Table 1에 정리되어 있는 설계변수에 대하여 최적화를 진행하였다. 목적 함수에 대응하는 힘상수(Kf) 값이 글로벌 변수로 수렴하는지 검증하기 위하여 Table 3에서와 같이 총 4번의 임의의 설계 시작점에서 최적화를 수행하였으며 이때의 힘상수의 역수에 제곱에 해당하는 값이 일정하게 수렴하는지를 Fig. 5를 통하여 확인할 수 있다. 이러한 최적화과정을 통하여 최적화된 보이스 코일 모터를 위한 형상에 대한 변수 값들과 공극에서의 자속 밀도(Bg), 코일의 저항(Rcoil), 코일의 감긴 수(n), 힘상수를 획득한다.

각 사이즈에 해당되는 변수의 제한 범위는 Fig. 1의 전체 보이스 코일 모터 크기의 제한 조건 내에서 선정하였으며 각 변수의 최적 값은 4번의 시뮬레이션 결과 힘상수의 역수에 제곱에 해당하는 값이 일정하게 수렴하는 것을 통하여 글로벌 변수임을 확인하였다. 최적 설계 결과 공극에서의 힘상수는 60.03 N/A로 목표 힘상수 조건을 만족하는 결과가 나왔으며 이때의 최적화된 각 사이즈를 활용하여 전체 사이즈의 한계(높이 ≤ 145 mm, 너비 ≤ 155 mm, 두께 ≤ 70 mm) 이내로 설계 및 구현되었다.

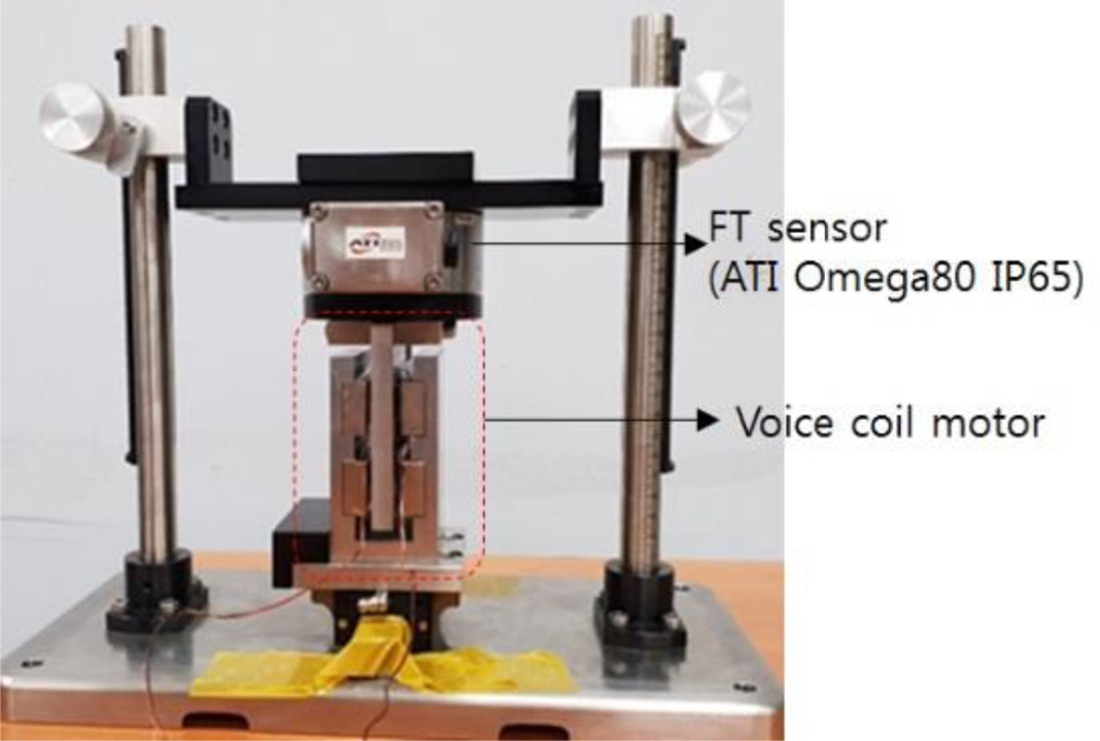

최적설계에 따라 제작된 보이스 코일 모터의 힘상수는 Fig. 6의 FT 센서(ATI Omega80 IP65)를 구비한 힘측정장치를 이용하고 보이스 코일 모터에 1 A의 전류를 인가하는 방법으로 총 5회 반복 측정을 하였다. 제작된 보이스 코일 모터의 힘상수는 59.65 N/A로 최적 설계 및 해석 결과와 비교하여 0.5%미만의 오차를 갖는 것을 확인하였다.

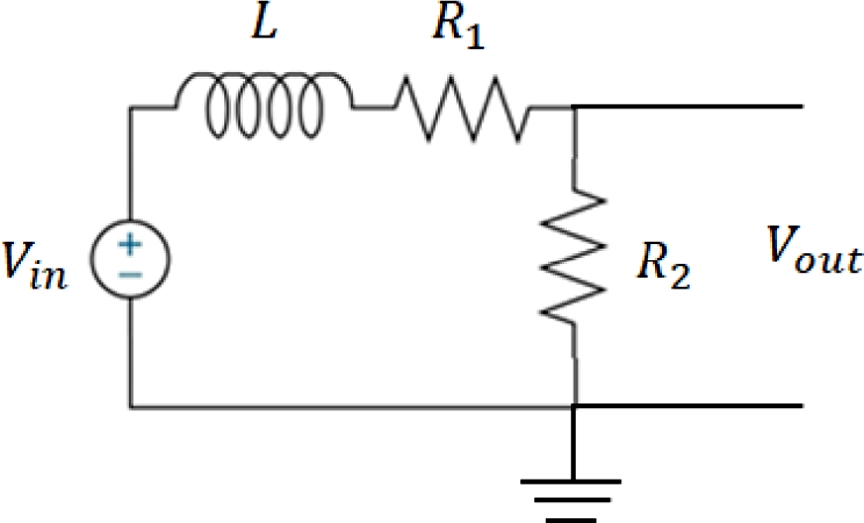

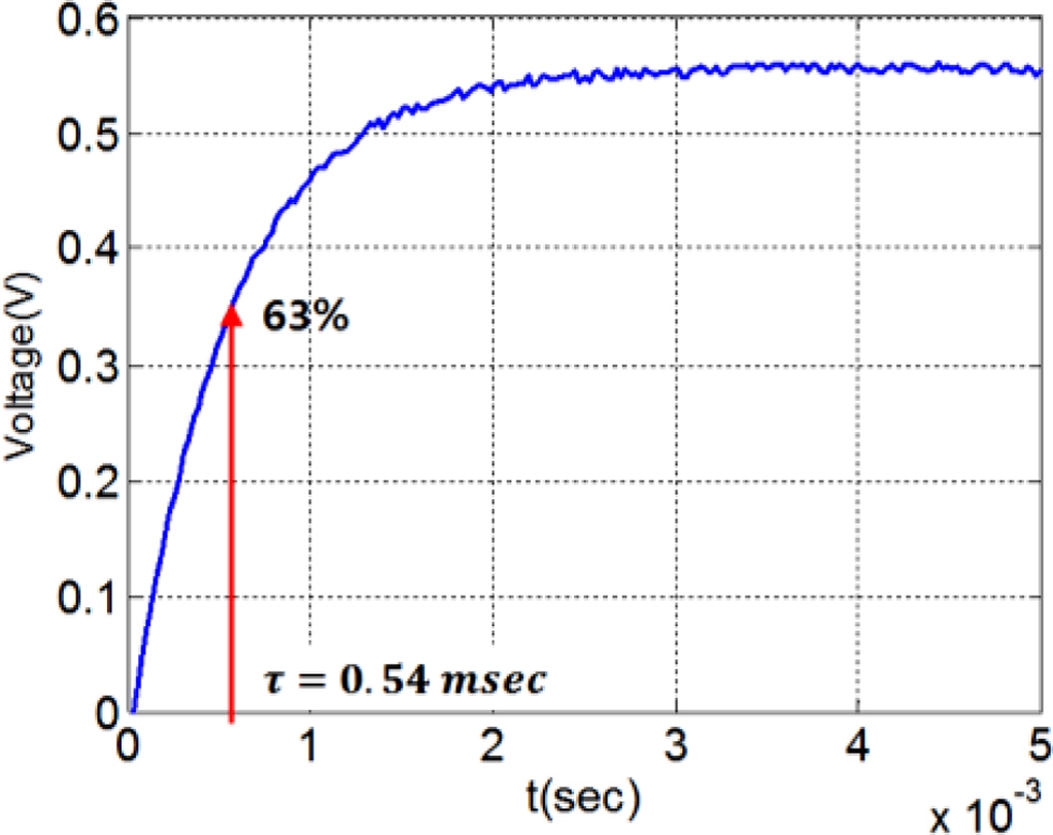

시스템에서 설계한 보이스 코일 모터의 응답 특성이 시스템의 입력을 빠르게 추종하는지를 확인하기 위해서는 보이스 코일 모터가 갖는 인덕턴스(L)의 값이 중요한 변수이기 때문에 입력 전압을 얼마나 빠르게 따라갈 수 있는지를 확인하기 위하여 Fig. 7과 같이 인덕턴스에 대한 실험을 진행하였다.

출력 전압은 보이스 코일 모터의 저항(R1)과 인덕턴스(XL), 출력단 저항(R2)로 전체 임피던스(Z)는 식(19)으로 정리할 수 있다.

| (19) |

출력 전압은 식(20)로부터 라플라스 변환을 통하여 계산해보면 다음과 같이 정리할 수 있다.

| (20) |

식(20)로부터 역변환을 통하여 시정수(τ)를 계산하게 되면 식(21)으로 정리된다.

| (21) |

비례하는 것을 확인할 수 있으며 보이스 코일 모터의 응답 특성에 영향을 주는 것을 확인할 수 있다. 실험은 실시간 제어기인 dSPACE 1005를 사용하여 보이스 코일 모터의 출력단에 추가적인 저항을 연결하여 입력 전압을 인가 후 출력되는 전압을 확인하였으며 결과로는 Fig. 8와 같다. 출력되는 전압의 그래프를 통하여 정상상태에 도달하기까지의 63%에 해당되는 시간을 구하고 측정을 위한 저항 10 Ω과 보이스 코일 모터의 저항 8 Ω을 식(21)에 적용하여 인덕턴스 값을 구하면 9.72 mH로 실제 제작된 보이스 코일 모터의 인덕턴스 값이 무시할 수 있을 정도로 작은 값임을 알 수 있다.

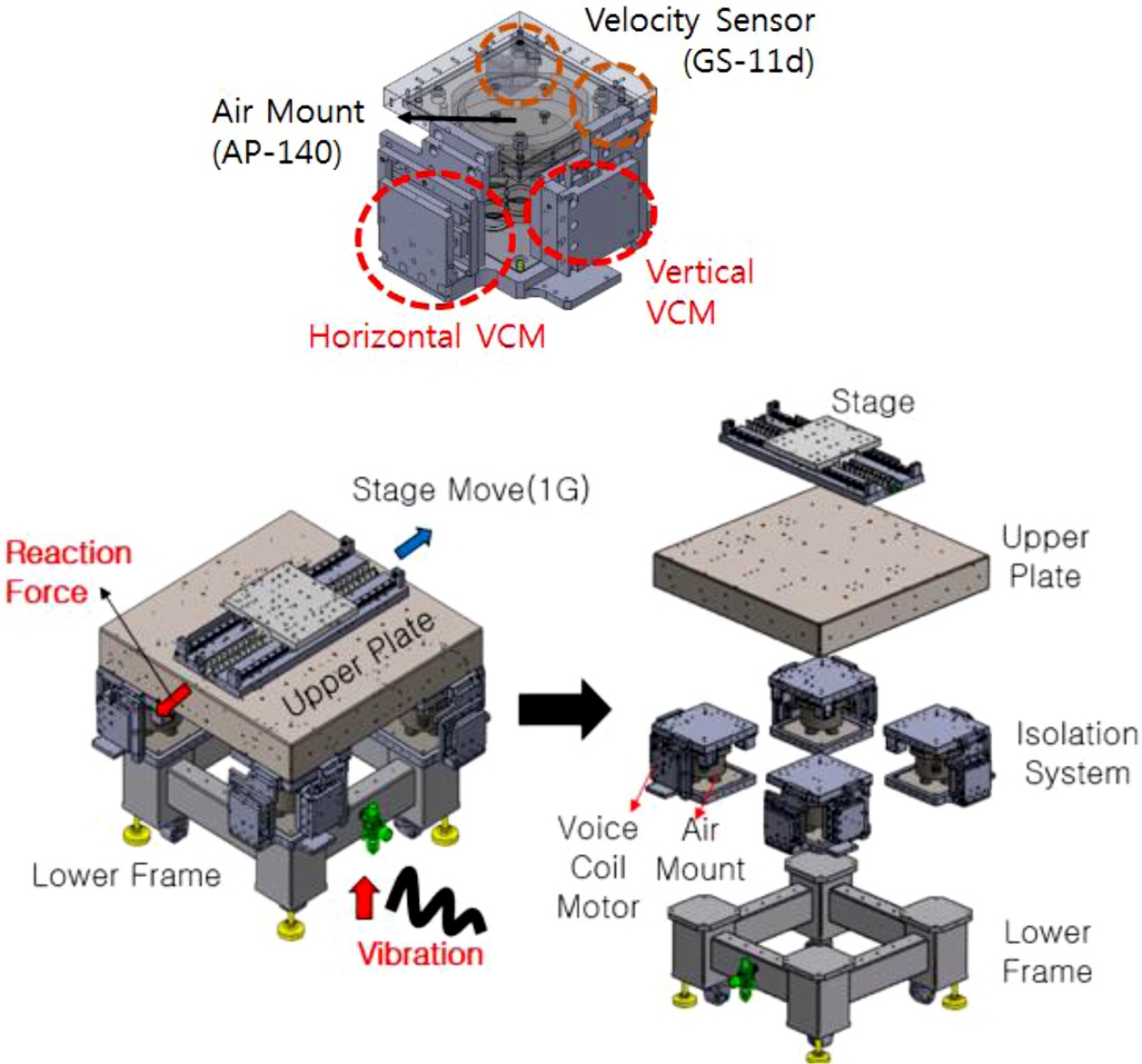

3. CFRP 고속 검사 장치용 제진시스템

전체 시스템의 구성은 Fig. 9와 같이 시편 이송 스테이지, 스테이지가 설치되는 상부프레임, 상부프레임의 4개의 모서리에 수직과 수평방향으로 각 1개의 보이스 코일 모터와 속도 센서(GS-11d), 공압마운트(AP-140)로 구성된 제진시스템으로 이루어진다.

구체적으로 한 개의 제진시스템의 구성으로 공압마운트는 반작용력 상쇄 제어를 고려하여 강성이 강한 8 Hz의 고유주파수를 갖는 메리츠의 AP-140, 진동 측정 센서로는 상부 프레임에 수직과 수평 방향의 진동 측정을 위하여 2개의 Geophone의 97.39 V/(m/s)의 민감도를 갖는 GS-11d 속도 센서가 적용되고 있다.

4. 바닥진동 제어 실험 결과

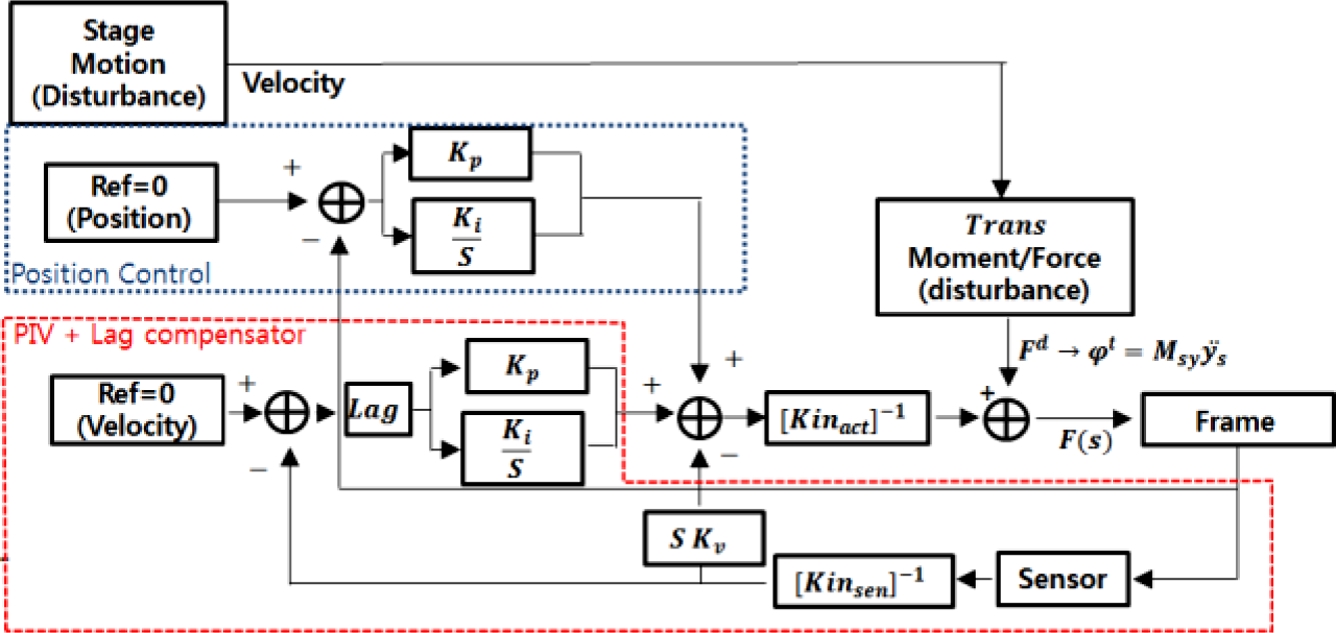

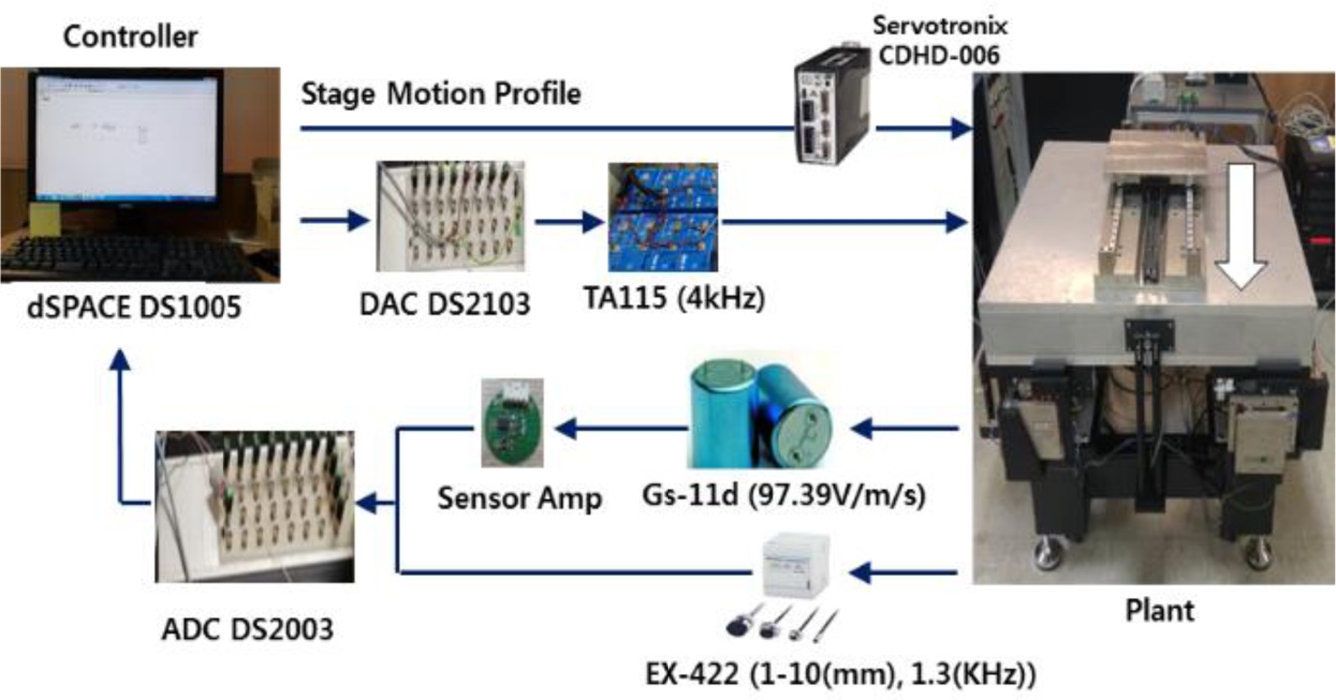

제진 성능 평가를 위한 제어 블록선도와 전기장치 구성도는 Figs. 10과 11에 나타나 있다.

본 연구에서는 바닥 진동에 의한 영향을 저감하기 위한 능동 제진 성능만 파악하였으며, 제어기로는 급격한 입력 변화에 반응하기 위하여 PIV (Proportional Integra Velocity Control) 제어기와 고주파수 영역에서 발생되는 노이즈 증폭 등의 성능을 개선하기 위하여 지상보상기(Lag Compensator)를 추가로 배치 및 적용되었다. 그리고, 보이스 코일 모터의 전력 공급을 위한 앰프로는 TA115가 사용되었다.

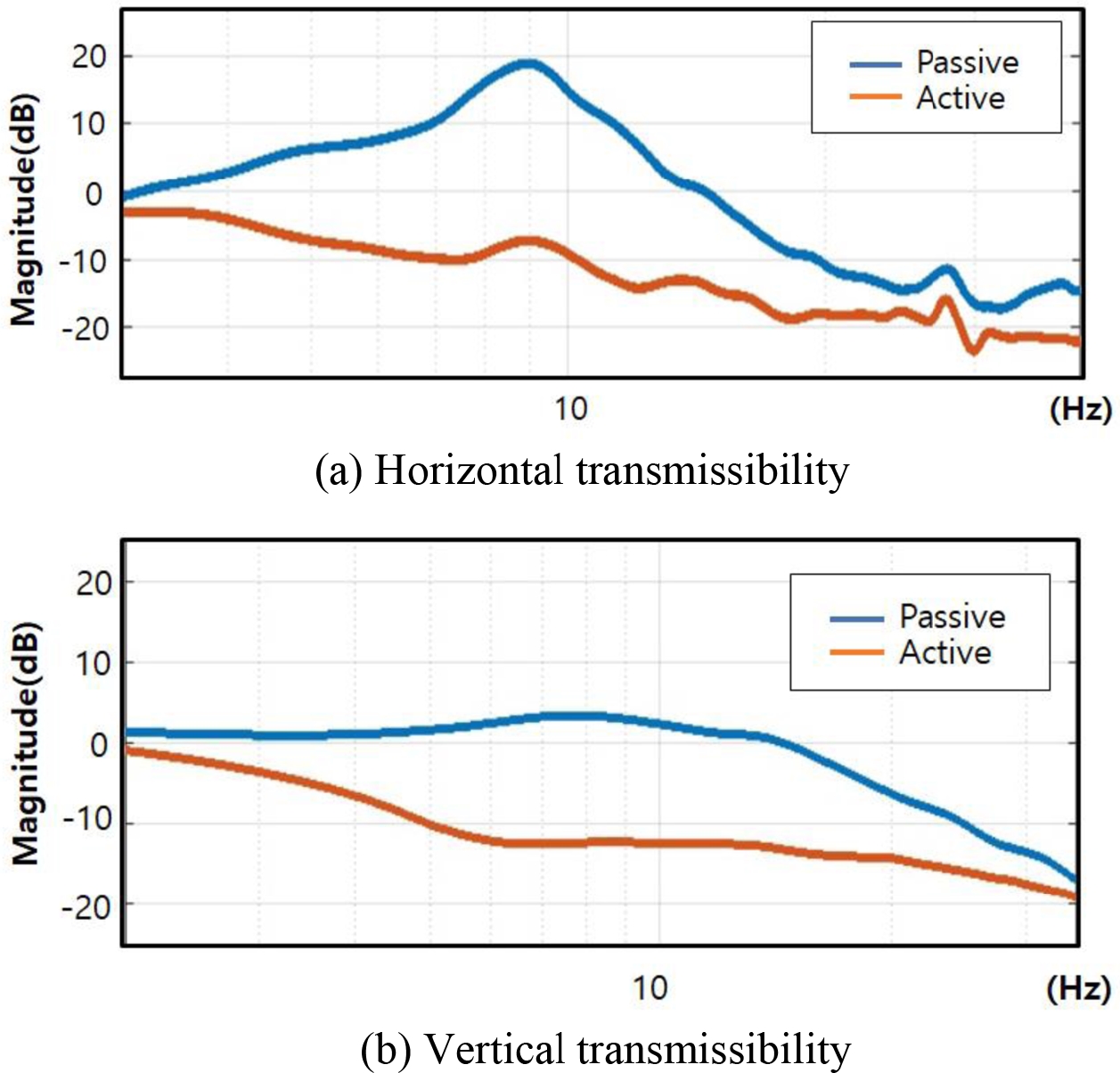

최적화된 보이스 코일 모터와 제어기가 적용된 능동 제진 시스템의 성능은 전달율(Transmissibility)로 표현되며 Fig. 12와 같다.

최적화된 보이스 코일 모터가 적용된 능동 제진 장치의 수평방향의 전달율은 수동 상태의 공진주파수 크기 대비 -23 dB이고, 수직 방향의 경우 수동 제진 상태의 피크 공진주파수의 크기 대비 -20 dB로 목표 성능인 -20 dB 감소를 만족하는 성능을 구현하였다.

5. 결론 및 향후 연구

본 연구에서는 공압마운트에 수평 및 수직 구동력을 발생할 수 있는 최적 설계된 보이스 코일 모터를 결합하고 상대적으로 저렴한 속도 센서 GS-11d를 사용하여 저비용 능동 제진 시스템을 구현하였다. 스테이지의 고속 감가속 구동으로 인한 반작용력을 보상할 수 있도록 스테이지 추력에 대응하는 힘을 발생시키기 위하여 힘상수(59 N/A)를 갖는 보이스 코일 모터를 정해진 제한 조건내에서 최적 설계를 통하여 설계 및 해석과 실험을 통하여 검증하였다. 또한 PIV 제어기와 지상보상기를 설계하여 산업용 능동 제진 시스템이 갖는 목표 성능인 패시브 상태의 피크 공진주파수에서의 크기 대비 -20 dB 이상의 전달율을 만족하는 능동 제진 장치를 구현하였다.

Acknowledgments

본 연구는 산업통산자원부의 시스템산업미래성장동력 기술개발 사업[10053248, 과제명: 탄소섬유복합재(CFRP) 가공시스템 개발], 한국산업기술대학교 2015년 학술연구진흥사업, 그리고 교육과학기술부 한국연구재단 지원사업(2017R1A6A1A03015562) 일환으로 수행되었습니다.

References

-

Perner, M., Algermissen, S., Keimer, R., and Monner, H., “Avoiding Defects in Manufacturing Processes: A Review for Automated CFRP Production,” Robotics and Computer-Integrated Manufacturing, Vol. 38, pp. 82-92, 2016.

[https://doi.org/10.1016/j.rcim.2015.10.008]

- Gururaja, M. and Rao, A. H., “A Review on Recent Applications and Future Prospectus of Hybrid Composites,” International Journal of Soft Computing and Engineering, Vol. 1, No. 6, pp. 352-355, 2012.

-

Roberts, T., “Rapid Growth Forecast for Carbon Fibre Market,” Reinforced Plastics, Vol. 51, No. 2, pp. 10-13, 2007.

[https://doi.org/10.1016/S0034-3617(07)70051-6]

-

Kim, M. H., Kim, H. Y., Kim, H. C., Ahn, D., and Gweon, D.-G., “Design and Control of a 6-DOF Active Vibration Isolation System Using a Halbach Magnet Array,” IEEE/ASME Transactions on Mechatronics, Vol. 21, No. 4, pp. 2185-2196, 2016.

[https://doi.org/10.1109/TMECH.2016.2539349]

-

Lee, J. H., Kim, H. Y., Kim, K. H., Kim, M. H., and Lee, S. W., “Control of a Hybrid Active-Passive Vibration Isolation System,” Journal of Mechanical Science and Technology, Vol. 31, No. 12, pp. 5711-5719, 2017.

[https://doi.org/10.1007/s12206-017-1112-2]

-

Kim, H., Kim, H., and Gweon, D., “Magnetic Field Analysis of a VCM Spherical Actuator,” Sensors and Actuators A: Physical, Vol. 195, pp. 38-49, 2013.

[https://doi.org/10.1016/j.sna.2013.02.024]

-

Kim, H. Y., Kim, H., Gweon, D.-G., and Jeong, J., “Development of a Novel Spherical Actuator with Two Degrees of Freedom,” IEEE/ASME Transactions on Mechatronics, Vol. 20, No. 2, pp. 532-540, 2015.

[https://doi.org/10.1109/TMECH.2014.2308417]

-

Kim, H., Kim, H., Ahn, D., and Gweon, D., “Design of a New Type of Spherical Voice Coil Actuator,” Sensors and Actuators A: Physical, Vol. 203, pp. 181-188, 2013.

[https://doi.org/10.1016/j.sna.2013.08.030]

Senior Researcher at the Manufacturing System R&D Group, Korea Institute of Industrial Technology (KITECH). His research interests include design and control of precision positioning system, vibration isolation systems and robot manufacturing systems.

E-mail: kimhy02@kitech.re.kr

Doctorial Student at the Manufacturing System R&D Group, Korea Institute of Industrial Technology (KITECH). His research interests include design and control of precision positioning system, vibration isolation systems and robot manufacturing systems.

E-mail: lho3692@kitech.re.kr

Principal researcher in Korea Institute of Industrial Technology (KITECH). His research interest is advanced materials manufacturing system and machining processing technology.

E-mail: swlee@kitech.re.kr

Senior Researcher at the Manufacturing System R&D Group, Korea Institute of Industrial Technology (KITECH). His research interests are machining process, machining of advanced materials (CFRP, Titanium and Inconel alloy) and micro-machining

E-mail: tgkim@kitech.re.kr

Assistant Professor in the department of mechatronics engineering, Korea Polytechnic University. His research interests include the design of a high-performance mechatronics system

E-mail: khkim12@kpu.ac.kr