GT24 가스터빈 HPT Heat Shield에 적용되는 보호코팅에 대한 성능평가

; Sukhwan Kwon3 ; Byoungkwan Yun3 ; Byungmoon Chang3

; Sukhwan Kwon3 ; Byoungkwan Yun3 ; Byungmoon Chang3

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Gas turbine, the core equipment of the power plant, is capable of rapid starting operation and has less carbon dioxide emission than coal power plant. So it has the advantage of being eco-friendly. In order to increase the efficiency of these gas turbines, the turbine inlet temperature has steadily increased and to ensure the safety of the gas turbine, means for protecting parts exposed to high temperatures have also been developed. Protective coating technology is one of them, which plays the role of lowering the temperature of the base metal and preventing oxidation and corrosion. In this paper, thermal fatigue test simulating the operation environment was conducted using the Amdry 9951 protective coating powder applied to the HPT Heat Shield for the Alstom GT 24 gas turbine and the performance before and after the thermal fatigue test was evaluated and examined by adhesive strength test and SEM (EDS) analysis.

Keywords:

Protective coating, Adhesive strength, Thermal fatigue test, Thermally grown oxides키워드:

보호코팅, 접착강도, 열피로 시험, 열생성산화물1. 서론

발전용 가스터빈의 경우 급속 기동운전이 가능하고 석탄발전에 비해 이산화탄소 배출이 적기 때문에 친환경적이라는 장점을 가지고 있다. 국내에서 사용되는 발전용 가스터빈 고온부품의 경우 약 1350°C의 고온에 노출될 뿐만 아니라, 첨두부하용으로 사용되는 국내 발전운용 특성상 빈번한 기동 및 정지로 인하여 저주기적 피로를 받는다.1,2 이러한 가혹한 가동환경 하에서 가스터빈의 안전성을 확보하기 위하여 고온에 노출되는 주요 부품에 대한 보호수단이 필요한데, 보호코팅 기술이 그 중 하나이다. 보호코팅은 코팅의 대상이 되는 부품을 고온의 화염으로부터 온도를 낮춰주거나, 산화와 부식을 방지하여 고온부품을 보호하는 역할을 한다.3,4

국내에 설치되어 운용되고 있는 Alstom 社 GT24 가스터빈의 고온부품인 HPT (High Pressure Turbine) Heat Shield는 캐리어링에 장착이 되며 HPT 1단 터빈 블레이드의 원주방향으로 설치가 되어 케이싱의 변형을 방지하는 역할을 한다. 운전 중 블레이드 팁과의 간극을 유지함으로써 고온 가스가 누설되는 것을 방지하고 효율적인 운전을 가능하게 해주는 중요부품이다. 본 부품의 파손으로 인한 블레이드의 손상을 최소화 하기 위하여 Heat Shield 표면에 보호코팅이 적용이 된다. 운전 중 코팅층이 손상되고 열피로 변형에 의해 모재에 크랙 등이 발생할 수 있으므로 일정 시간 사용 후 정비 및 교체를 해야 하는 부품이다.

본 연구에서는 HPT Heat Shield에 적용되는 보호코팅을 대상으로 가스터빈의 첨두부하 가동환경을 모사하는 열피로 시험을 수행하였으며, 열피로 시험 전, 후의 성능을 비교하기 위하여 접착강도시험을 통한 강도평가와 SEM (Scanning Electron Microscope), EDS (Energy Dispersive Spectroscopy)를 이용한 단면의 형상 및 성분분석을 수행하고 그 결과를 각각 고찰하였다.

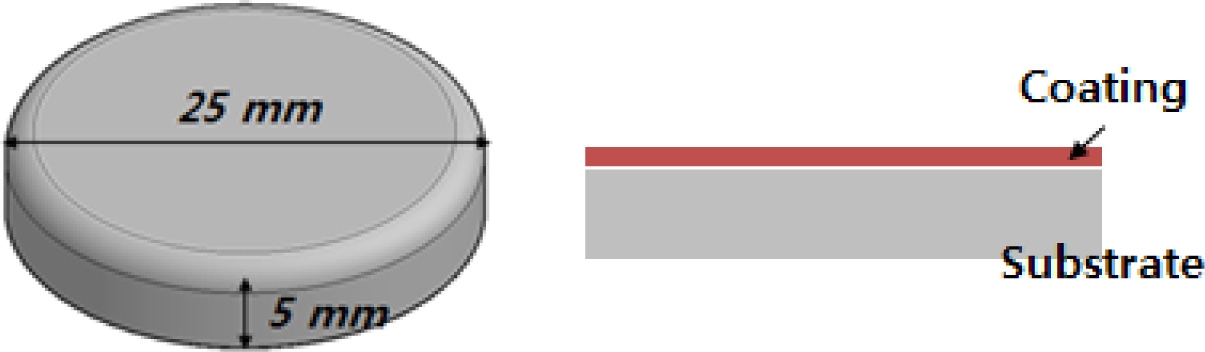

2. 시험편

본 연구에서는 HPT Heat Shield 부품에 적용되는 보호코팅의 성능을 평가하기 위하여 Kim 등5의 연구에서 코팅 성능을 평가하기 위해 사용된 코인 형태의 시험편을 사용하였다. 시험편의 모재는 니켈기 초내열합금인 Mar-M-247을 사용하였고, 그 위에 CoNiCrAlY (Sulzer Metco, Amdry 9951, 5 - 37 μm)의 조성을 가진 코팅 파우더 원료를 HVOF (High Velocity Oxygen Fuel) 방법으로 용사하여 열피로 시험 및 접착강도 평가용 코팅 시험편을 제작하였다. 시험편의 형상과 화학적 조성을 각각 Fig. 1과 Table 1에 나타내었다.6,7

3. 성능평가 시험

3.1 열피로 시험

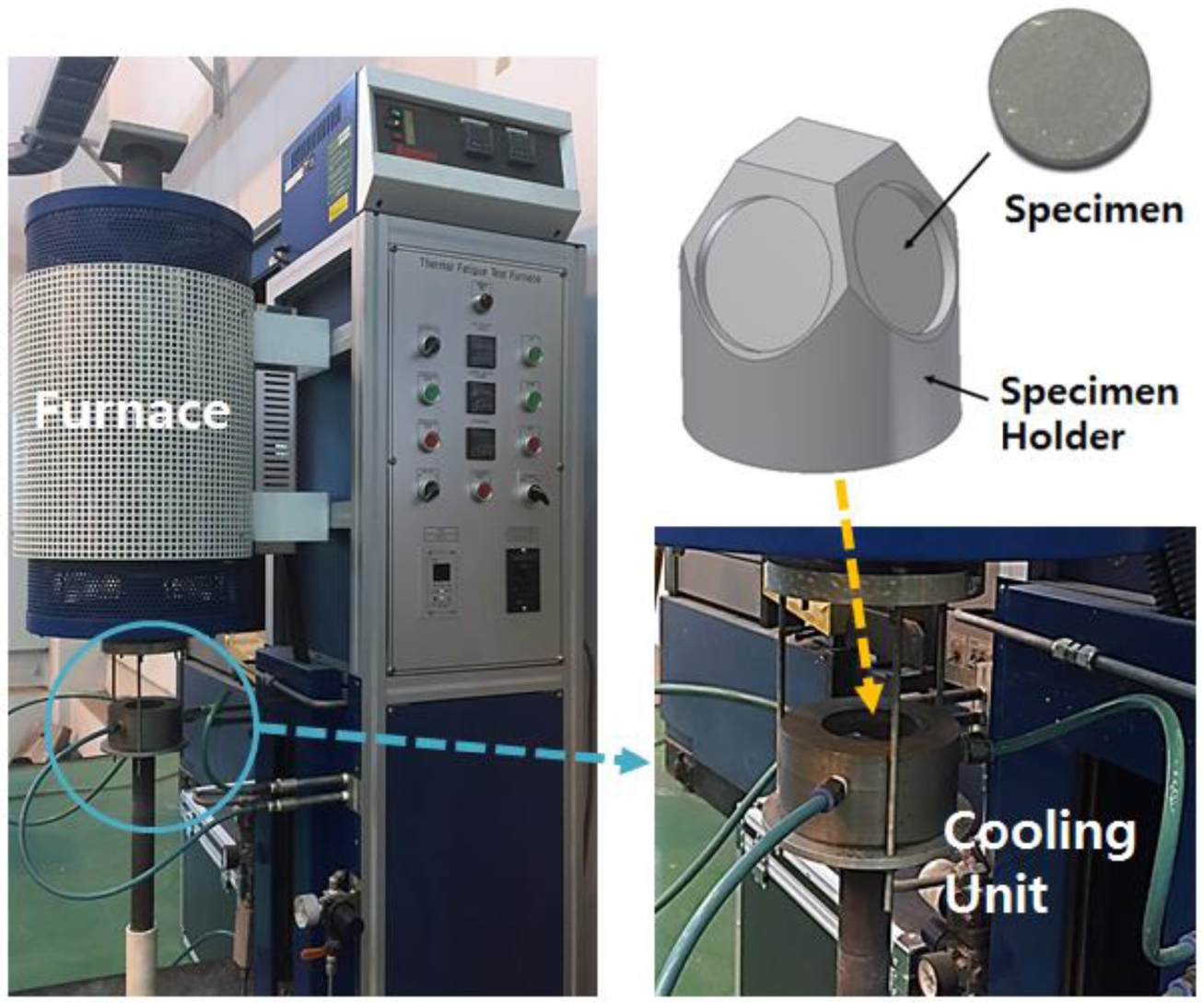

HPT Heat Shield에 적용되는 보호코팅에 대한 열피로 시험을 Fig. 2의 열피로 시험장치를 이용하여 수행하였다. 본 시험장치는 시험편 홀더에 시험편을 올려 고정시키고 퍼니스와 냉각유닛 사이를 설정된 시간에 따라 왕복하여 시험편을 반복적으로 가열 및 냉각한다.

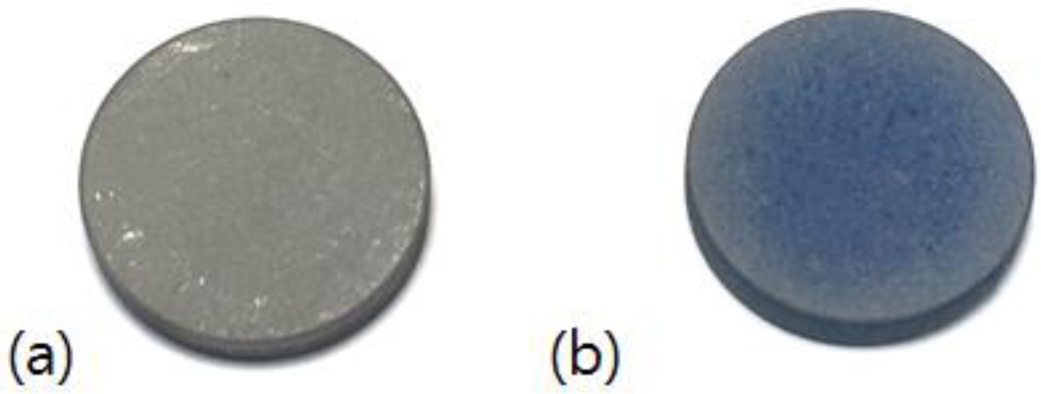

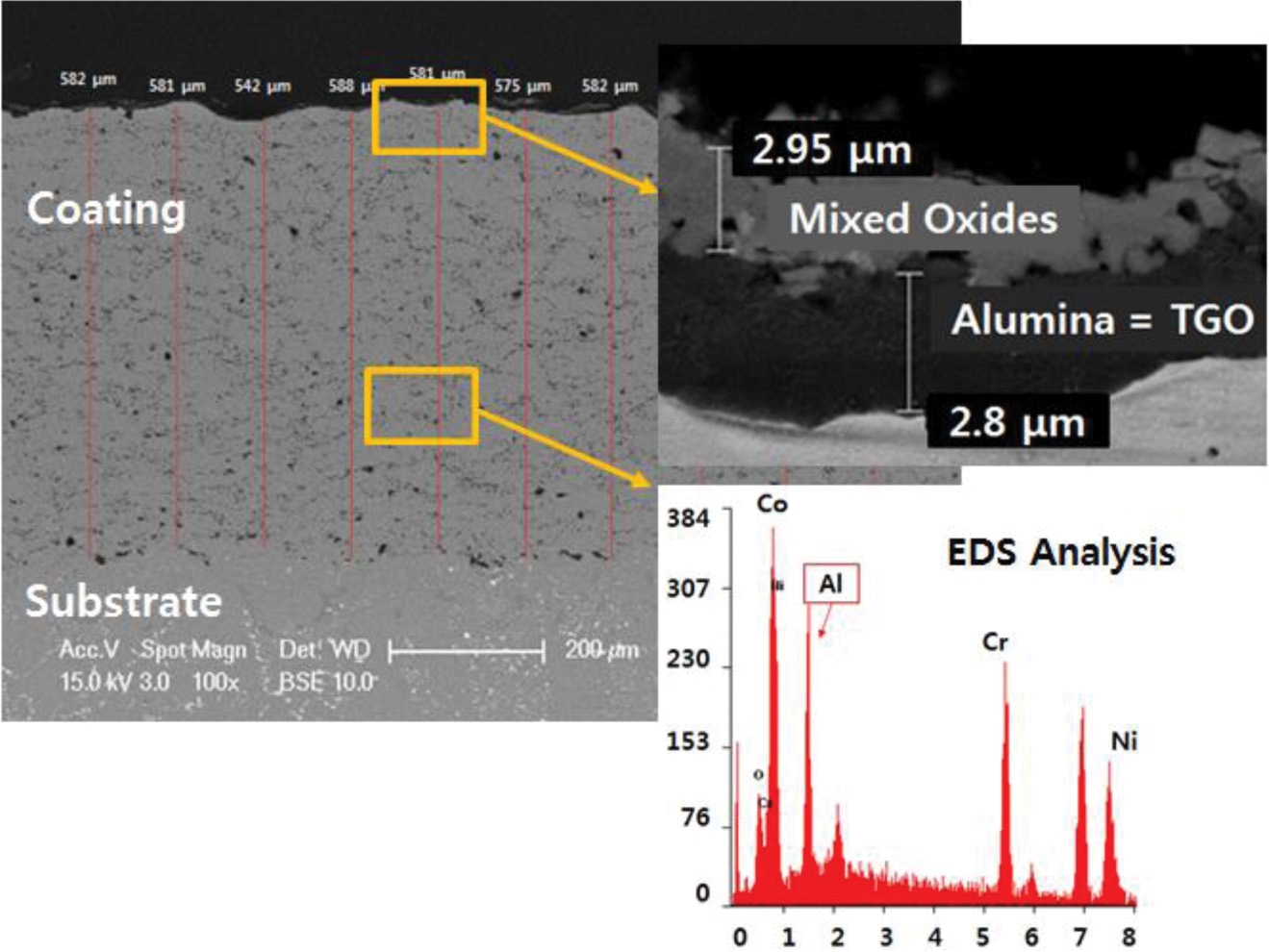

열피로 시험은 실제 가스터빈의 HPT Heat Shield 정비주기에 해당하는 가동조건을 열피로 시험 조건으로 환산하여 1200°C의 온도에서 50분 가열, 10분 냉각 조건으로 8일간 수행되었다. Fig. 3에 열피로 시험 전, 후의 시험편 모습을 나타내었다. 열피로 시험 후, 육안상으로 코팅의 박리 및 손상은 관찰 되지 않았다. 열피로 시험에 의한 코팅의 손상 정도를 정량적으로 평가 하기 위해 Fig. 4와 같이 SEM, EDS를 이용하여 시험 전, 후의 코팅층 형상 및 성분 분석을 수행하였다. 시험 전, 후의 코팅층 10 곳의 두께를 각각 측정하여 평균값을 비교하였다. 열피로 시험 전 코팅의 두께는 평균 580 μm로 측정되었으며, 열피로 시험 후 코팅의 두께는 평균 575 μm로 측정되었다. 열피로 시험 전, 후 코팅 두께의 차이는 약 1%로 크게 차이가 없음을 확인하였다. 열피로 시험 후, 코팅층 위에 산화물 층이 생성된 것을 확인하였다. 산화물 층은 크게 두 개의 층으로 나눠져 있는데, 코팅층 바로 위에는 약 2.8 μm 두께의 알루미늄 산화물(Al2O3)층인 TGO (Thermally Grown Oxides)층이 생성되었고, 그 위로 Ni, Co, Cr 등이 포함된 산화물층이 추가로 생성된 것을 확인하였다. Chen 등8의 연구결과에 따르면, 보호코팅이 적용된 시험편을 이용하여 열피로 시험을 수행할 경우, 열화 과정에서 금속코팅 Al 성분의 고갈이 발생하며 산화반응을 거쳐 세라믹 코팅과 금속코팅 사이에 Al 산화물층인 TGO가 생성이 되며 일정 시간 이후부터 Al 산화물 이외의 다른 산화물들이 TGO 주위에 생성된다고 밝히고 있다.9

3.2 접착강도 시험

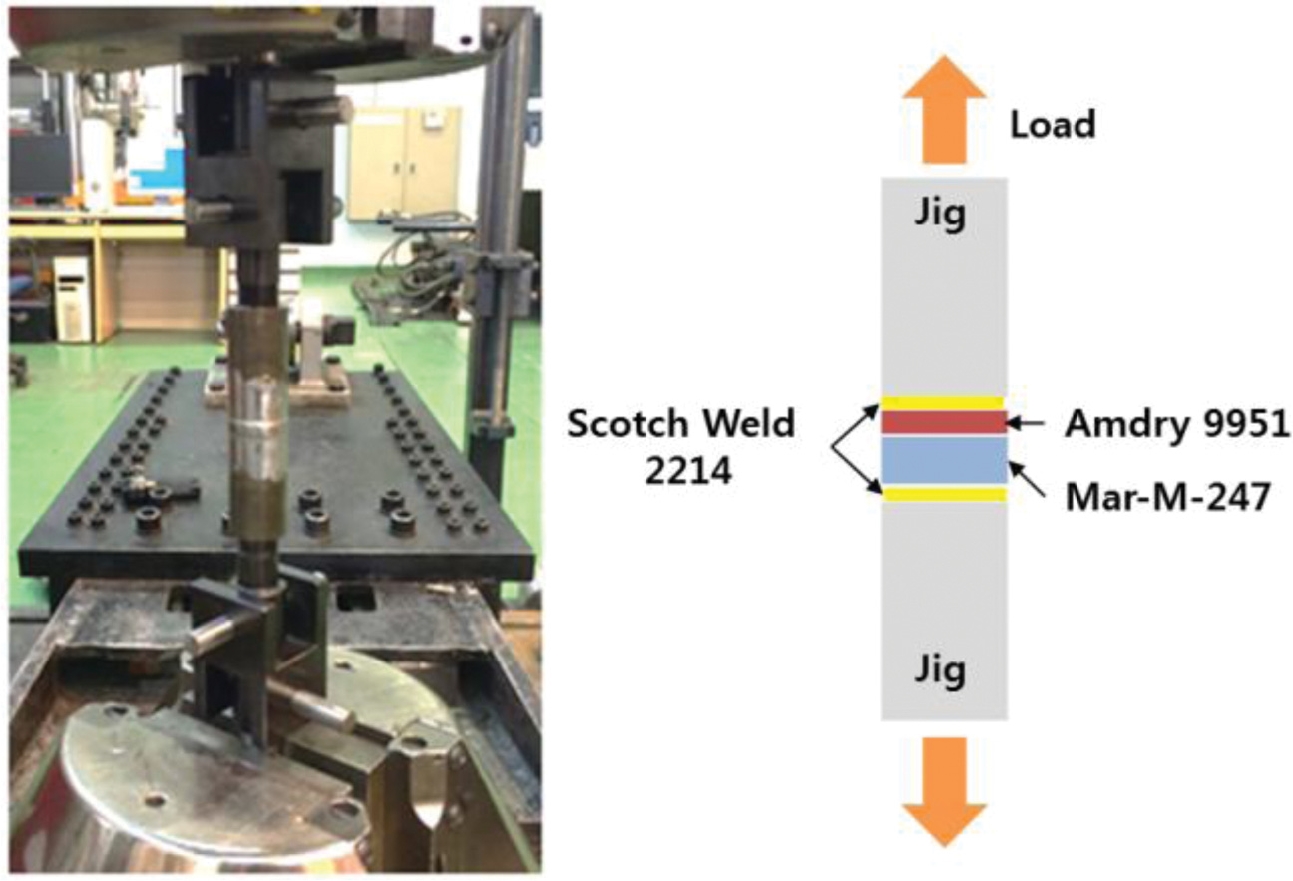

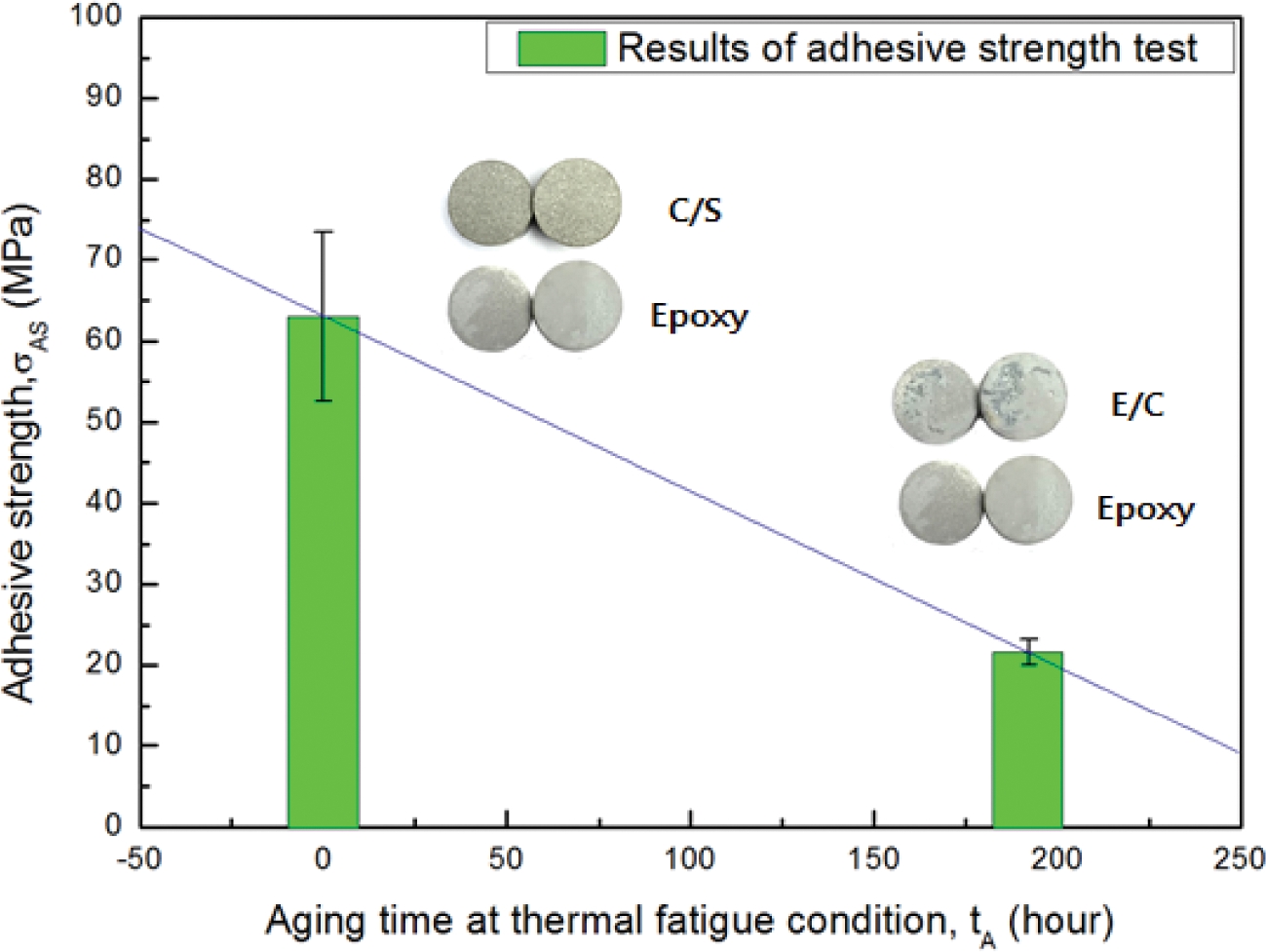

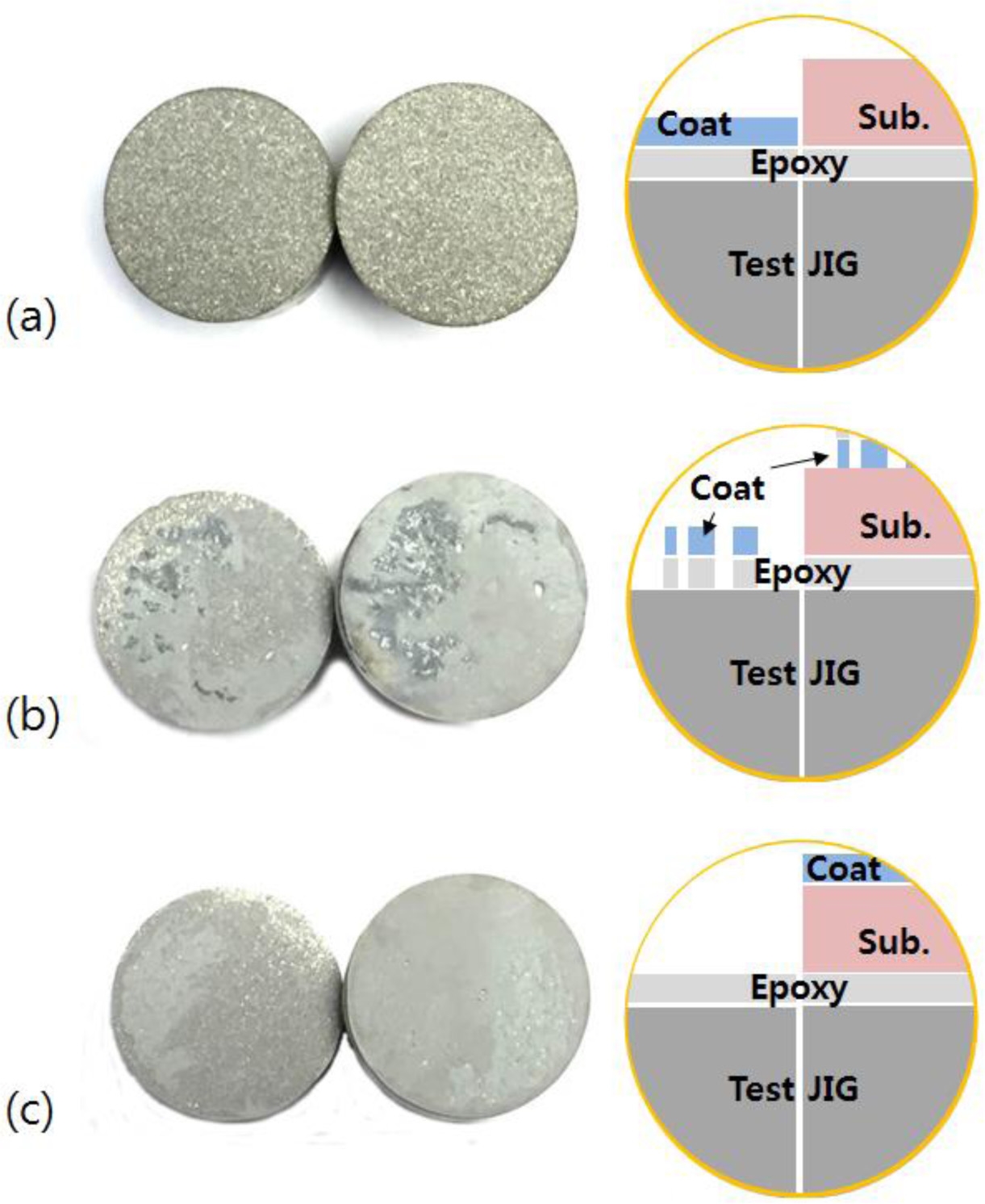

HPT Heat Shield에 적용되는 보호코팅에 대하여 열피로 시험 전, 후의 접착강도 시험을 ASTM C633 (Adhesion or Cohesion Strength of Thermal Spray Coatings)에 의거하여 수행하였다. Fig. 5와 같이 코팅 시험편을 두 개의 고정지그에 에폭시를 사용하여 고정시켰다. 3M 社의 Scotch Weld 2214 제품의 에폭시를 사용하였고, 머플퍼니스를 이용하여 121°C에서 40분 이상 경화를 수행하였다. 접착강도 시험기는 Instron 社의 250 kN 전기유압식 재료시험기를 사용하였으며, Instron 社의 유압식 그립을 장착하여 지그의 양 끝을 고정하였다. 각 조건의 시험편에 대하여 2회씩 접착강도시험을 수행하였다. 접착강도 시험 결과, 열피로 시험 전의 평균 접착강도는 63 MPa로 평가되었으며, 코팅계면 및 에폭시에서 파손이 발생했다. 열피로 시험 후의 평균 접착강도는 21.6 MPa로 평가되었으며, 코팅계면+에폭시 및 에폭시에서 파손이 발생했다. 시험 결과를 Fig. 6과 Table 2에 나타내었고, 접착강도 시험 후 파손 형상을 Fig. 7에 나타내었다. 열피로 시험 조건에서 192시간 노출된 시험편의 접착강도가 열피로 시험 전의 시험편과 비교하여 약 66% 감소한 것을 확인하였다.

Fig. 6에 나타낸 열피로 시험 조건에서 노출된 시간에 따른 접착강도 관계를 통해 코팅 시험편의 접착강도는 열피로 조건에 노출되는 시간이 경과함에 따라 점점 감소하는 경향을 보이며, 약 300시간 이내에 접착강도가 0에 가까워질 것으로 판단된다.

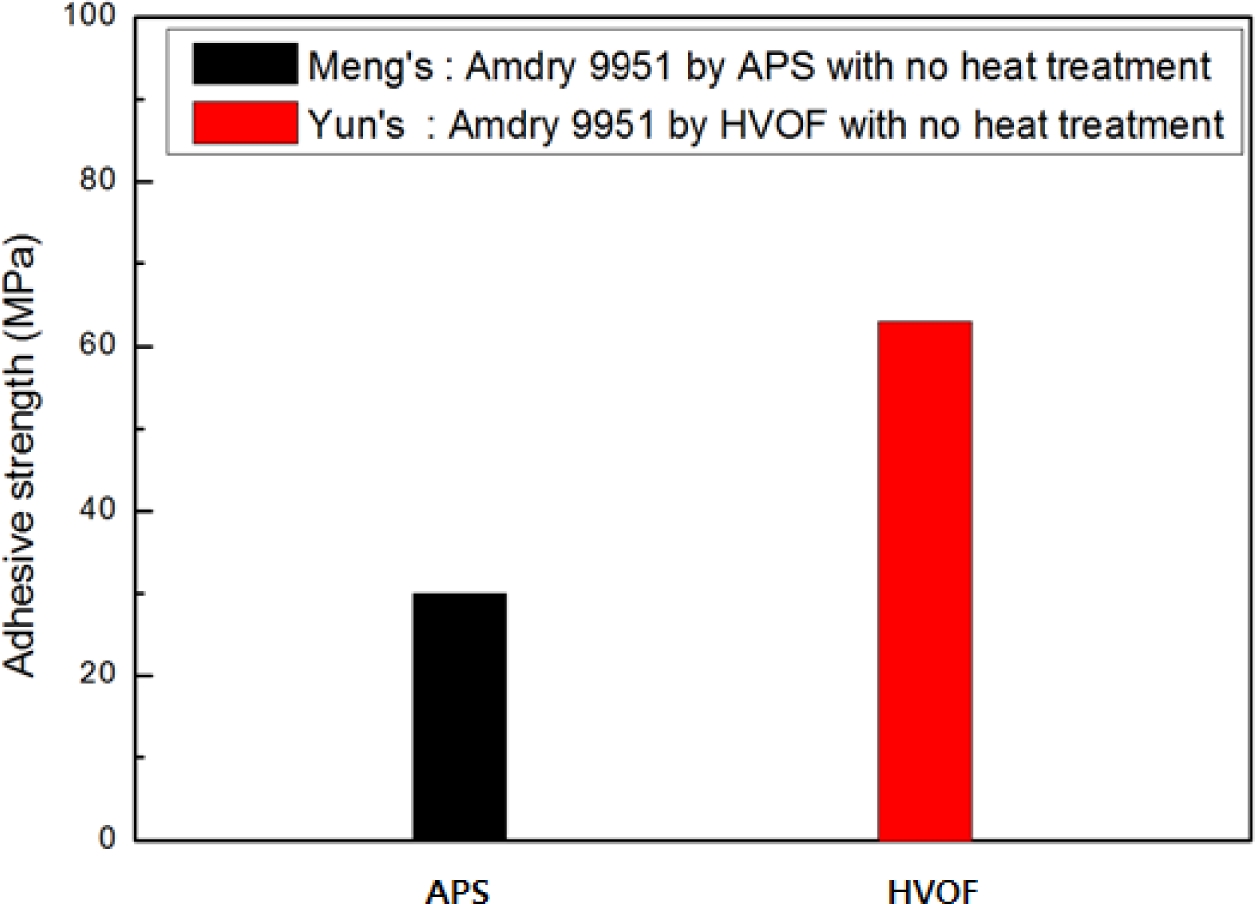

Meng 등10은 Ni기 초내열합금인 IN738을 모재로 하여 본 연구에서 사용한 Amdry9951 파우더를 HVOF 방법이 아닌 APS 방법으로 용사한 코팅 시험편에 대해서 접착강도 시험을 수행하였다. 본 연구에서 수행한 접착강도 시험 결과를 Meng 등의 연구결과와 비교하여 Fig. 8에 나타내었다. 그 결과, APS 방법으로 용사된 코팅 시험편에 비해 HVOF 방법으로 용사된 코팅 시험편의 접착강도가 더 우수하게 평가되었다. 이는 Karaoglanli 등11의 연구 결과를 통해 APS 방법에 비해 HVOF 방법으로 용사된 금속코팅의 밀도가 높고 기공이 적게 포함되어 있기 때문에 접착강도가 더 높게 평가된 것이라고 판단된다.

4. 결론

본 논문에서는 GT24 가스터빈의 HPT Heat Shield에 적용되는 Amdry 9951 보호코팅에 대하여 가스터빈 가동환경을 모사한 열피로 시험을 수행하였고, 열피로 시험 전, 후의 성능 변화를 평가하였다.

(1) 보호코팅이 적용된 시험편에 대한 열피로 시험을 실제 가스터빈 HPT Heat Shield의 정비주기에 해당하는 가동시간을 열피로 시험조건으로 환산하여 약 8일(192시간)간 열피로 시험을 수행하였다. 시험 후, 육안상으로 파손은 관찰되지 않았다.

(2) 열피로 시험 후, SEM, EDS 분석을 통해 코팅 표면에 두 가지 종류의 산화층이 생성된 것을 확인하였다. Al 산화층인 TGO 위에 Ni/Co/Cr이 포함된 또 다른 산화층을 확인하였다.

(3) 열피로 시험 전, 후의 접착강도를 접착강도 시험을 통해 비교한 결과, 열피로 시험 후의 접착강도가 약 66% 감소하였다. 또한, 시험의 결과를 통해 열화 시간이 증가할수록 접착강도가 감소할 것으로 예측이 되며 약 300시간 이내에 강도가 0에 가까워질것으로 판단된다.

(4) 본 연구에서 수행한 접착강도 시험과 Meng 등의 접착강도 시험 결과를 비교한 결과, HVOF 방법으로 용사한 코팅의 접착강도가 더 높게 평가되었고, 이는 Karaoglanli의 연구결과를 통해 HVOF 방법으로 용사된 코팅이 밀도가 높고 기공이 낮은 특징에 기인한 것으로 판단된다.

NOMENCLATURE

| σAS : | Adhesive strength |

| tA : | Aging time at thermal fatigue condition |

| Wt. % : | Weight percentage |

Acknowledgments

본 연구는 산업통산자원부(MOTIE)와 한국에너지기술 평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20161120100370). 이 논문은 2015년도 정부(미래창조 과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2015R1A2A1A10055230).

References

- Kim, D.-J., Koo, J.-M., Seok, C.-S., Won, J.-I., Park, S.-Y., et al., “Thermal Fatigue Test Methods for Thermal Barrier Coatings of Gas Turbine Blade,” Journal of the Korean Society for Precision Engineering, Vol. 26, No. 2, pp. 7-15, 2009.

- Kang, M.-S. and Kim, J.-S., “Crack Initiation and Propagation at the Gas Turbine Blade with Antioxidation and Thermal Barrier Coating,” Journal of the Korean Society for Precision Engineering, Vol. 27, No. 12, pp. 99-106, 2010.

-

Fritscher, K., Leyens, C., and Schulz, U., “Investigation of an As-Sprayed Nicocraly Overlay Coating.: A Thermoanalytical Approach,” Materials Science and Engineering: A, Vol. 369, Nos. 1-2, pp. 144-150, 2004.

[https://doi.org/10.1016/j.msea.2003.10.319]

-

Bradshaw, A., Simms, N., and Nicholls, J., “Development of Hot Corrosion Resistant Coatings for Gas Turbines Burning Biomass and Waste Derived Fuel Gases,” Surface and Coatings Technology, Vol. 216, pp. 8-22, 2013.

[https://doi.org/10.1016/j.surfcoat.2012.10.047]

-

Kim, D.-J., Shin, I.-H., Koo, J.-M., Seok, C.-S., and Lee, T.-W., “Failure Mechanisms of Coin-Type Plasma-Sprayed Thermal Barrier Coatings with Thermal Fatigue,” Surface and Coatings Technology, Vol. 205, pp. 451-458, 2010.

[https://doi.org/10.1016/j.surfcoat.2010.08.130]

-

Lima, C. and Guilemany, J., “Adhesion Improvements of Thermal Barrier Coatings with HVOF Thermally Sprayed Bond Coats,” Surface and Coatings Technology, Vol. 201, No. 8, pp. 4694-4701, 2007.

[https://doi.org/10.1016/j.surfcoat.2006.10.005]

- Paulo, J., Ana, C., Antonio, M., Artur, J., Catarina, R., et al., “High Value Manufacturing: Advanced Research in Virtual and Rapid Prototyping,” CRC Press, 2013.

-

Chen, W., Wu, X., Marple, B., and Patnaik, P., “The Growth and Influence of Thermally Grown Oxide in a Thermal Barrier Coating,” Surface and Coatings Technology, Vol. 201, Nos. 3-4, pp. 1074-1079, 2006.

[https://doi.org/10.1016/j.surfcoat.2006.01.023]

-

Rabiei, A. and Evans, A., “Failure Mechanisms Associated with the Thermally Grown Oxide in Plasma-Sprayed Thermal Barrier Coatings,” Acta Materialia, Vol. 48, No. 15, pp. 3963-3976, 2000.

[https://doi.org/10.1016/S1359-6454(00)00171-3]

-

Meng, G.-H., Zhang, B.-Y., Liu, H., Yang, G.-J., Xu, T., et al., “Vacuum Heat Treatment Mechanisms Promoting the Adhesion Strength of Thermally Sprayed Metallic Coatings,” Surface and Coatings Technology, Vol. 344, No. 25, pp. 102-110, 2018.

[https://doi.org/10.1016/j.surfcoat.2018.03.010]

-

Karaoglanli, A. C., Dikici, H., and Kucuk, Y., “Effects of Heat Treatment on Adhesion Strength of Thermal Barrier Coating Systems,” Engineering Failure Analysis, Vol. 32, pp. 16-22, 2013.

[https://doi.org/10.1016/j.engfailanal.2013.02.029]

Ph.D. candidate in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is Fracture.

E-mail: yejg0@skku.edu

Ph.D. in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is Fracture.

E-mail: lee5317@hanmail.net

Professor in the School of Mechanical Engineering, Sungkyunkwan University. His research interest is Structural integrity evaluation

E-mail: seok@skku.edu

Head of department in Korea lostwax co. His research interest is Gas turbine technology.

E-mail: ksh0528@lostwax.co.kr

Head of department in Korea lostwax co. His research interest is Gas turbine technology.

E-mail: bgyun@lostwax.co.kr

Advisor of the Korea lostwax co. His research interest is Gas turbine technology.

E-mail: bmchang@lostwax.co.kr