진동을 이용한 크로메이트 도금 특성의 개선

1한국산업기술대학교 지식기반에너지대학원2한국산업기술대학교 기계공학과

2Department of Mechanical Engineering, Korea Polytechnic University

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In the chemical plating of the randomly loaded workpiece, it is very important to promote the agitation of plating solution and secure the space for the chemical reaction. This study investigated the possibility of chemical plating using only vibration, as well as the plating characteristics for a combination of vibration and pressurized floating. The results of the study indicate that it is possible to perform chemical plating with only vibration, and the amount of plating increases as the vibrating frequency increases. Additionally, when combined with the vibration and pressurized floating, the probability of securing a chemical reaction space and the probability of stirring become high, resulting in highly effective plating.

Keywords:

Vibration, Pressurize and float method, Agitation, Plating characteristics, Random-loading, Chromate plating키워드:

진동, 가압부상법, 교반, 도금 특성, 랜덤 적재, 크로메이트 도금1. 서론

바스켓과 회전식 배럴(Barrel)을 이용한 화학 도금 기술은 소형의 정밀 부품의 대량생산1,2에 널리 사용된다. 이러한 화학 도금은 피도금물의 크기, 형상, 재질 등에 따라 영향을 받는다. 특히, 피도금물들이 랜덤(Random)하게 적재된 상태에서는 화학반응으로 도금 피막을 형성시키기가 어렵기 때문에 불량이 발생된다. 도금 피막 형성에 영향을 미치는 인자3-6는 도금액(약품)의 농도, 온도, pH, 피도금물의 침적 시간과 적재 방법, 그리고 도금액의 교반(Agitation) 조건이다.

최근, 김덕기 등7은 랜덤하게 적재된 피도금물에 대해 새로운 화학 도금 방법을 개발하였다. 그의 연구에 의하면, 바스켓에 랜덤하게 적재된 피도금물을 도금 탱크에 침적시킨 후, 탱크 바닥에 설치된 노즐로 도금액을 분사시키면, 분사압력(압력: 30-50 kN/m2)에 의하여 피도금물들이 자유롭게 부상(이하, 가압부상) 되면서 도금액과의 화학반응으로 균일한 도금층이 형성된다고 보고하였다. 이 방법은 피도금물을 부상시키기 위한 에너지 소모량이 많고, 고압의 도금액을 분사시켜야 하므로 작업자에 대한 안전문제가 수반된다.

따라서 본 논문에서는 이와 같은 문제점을 해소하고, 보다 도금 성능을 향상시키고자 진동을 이용한 화학 도금 방법을 제안하고, 실험을 통하여 검증하고자 한다. 이를 위해 피도금물의 가진 주파수 변화에 따른 도금 특성에 대한 연구, 피도금물들을 랜덤하게 적재된 상태에서 진동과 가압부상 방식에 대한 통계적인 도금 특성 비교 분석, 그리고 진동과 가압부상을 병용할 경우의 도금 특성에 대한 연구를 수행하였다.

2. 진동을 이용한 화학 도금

철(Fe)은 대기중의 수분에 노출하게 되면 쉽게 부식된다. 이러한 부식을 억제하고 내식성을 향상시키기 위해서 철 표면에 아연(Zn) 도금이 필요하다. 그러나 아연은 철과의 접촉에 의해 갈바닉 부식(Galvanic Corrosion) 현상이 발생되므로, 이를 억제하기 위한 수단으로 도금된 아연 표면에 크로메이트(Chromate) 피막을 형성시켜 철의 부식을 방지하고 있다.

크로메이트 피막의 형성은 아연 도금된 피도금물을 크로메이트 도금액에 침적시키면 산화제에 의해 아연 표면이 침식되고, 침식된 아연 표면의 pH가 상승하면 계면(도금된 아연의 표면)에서 3가 크롬(Trivalent Chromium)이 불용성 겔(Gel)로 환원되어 크로메이트 피막이 형성(Chromate Conversion Coating)된다.6이와 같이 형성된 크로메이트 피막은 건조과정을 거쳐 내식성이 수십 배 향상된다.8

일반적으로 화학 도금은 도금액의 농도를 일정하게 유지하기 위한 교반과 화학반응을 위한 공간 확보가 필요하다. 이를 위해 본 연구에서는 가진기(Vibrator)를 사용한 크로메이트 도금 장치를 다음과 같이 구성하였다.

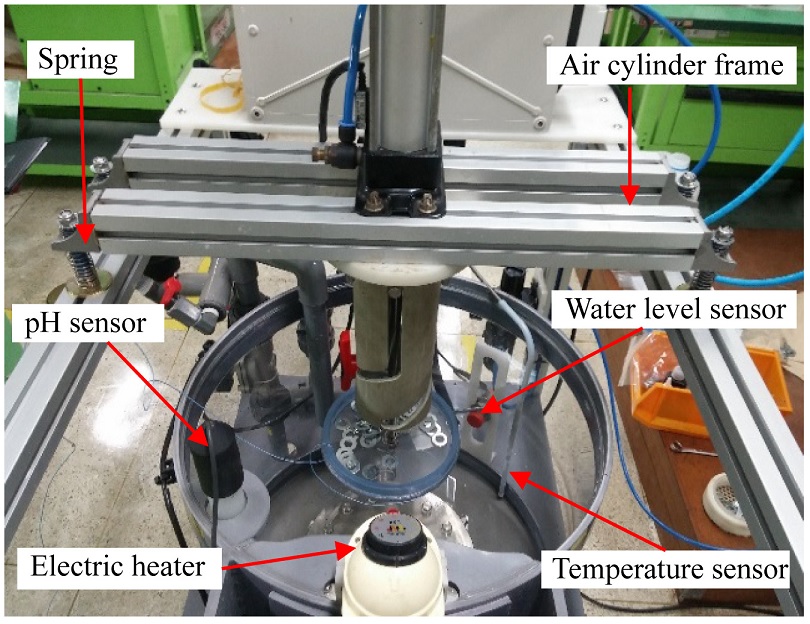

Fig. 1은 진동을 이용한 화학 도금 장치의 주요구성품들을 보여준다. 도금 탱크 안쪽에는 도금액을 일정한 온도로 유지하기 위한 온도센서(Resolution 0.01°C)와 전기히터(1.5 kW, Control Range 0-120ºC, 도금액의 pH값을 확인하기 위한 pH센서(Resolution pH 0.1), 바스켓(Poly-Propylene, Outside Dia. 100 mm, Height 100 mm, Hole Dia. 8.5 mm)의 침적 상태를 확인할 수 있는 수위 레벨(Waterlevel)센서, 바스켓의 침적 시간 제어를 위한 타이머(Resolution 0.1 sec)가 설치되어 있다. 특히, 도금액은 온도 센서와 전기히터(On/Off Control Type)를 이용하여 설정된 온도를 0.1°C 이내로 유지하였다.

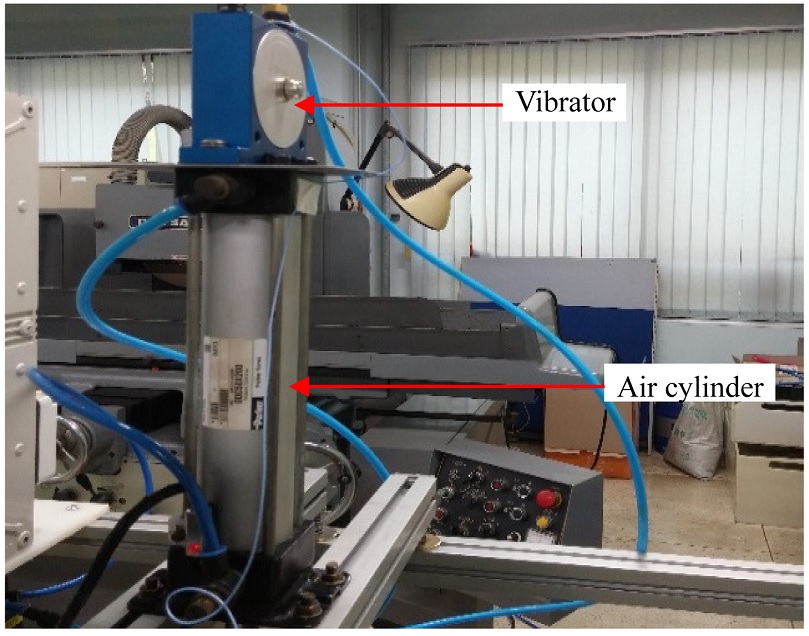

실험장치에는 바스켓을 도금 탱크 쪽으로 이송시키는 공압실린더와 피도금물들을 진동시키는 가진기(Pressure 3 bar, Speed 15,000 rpm, Vibrating Force 225 N, Air Consumption 300 L/min)가 설치되어있다. Fig. 2는 설치된 가진기 모습으로, 바스켓의 진동은 압축공기에 의해 발생된다. 바스켓을 상하로 진동시키기 위해서 도금 탱크 프레임과 가진기가 설치된 프레임 사이에 압축코일스프링을 설치하였다.

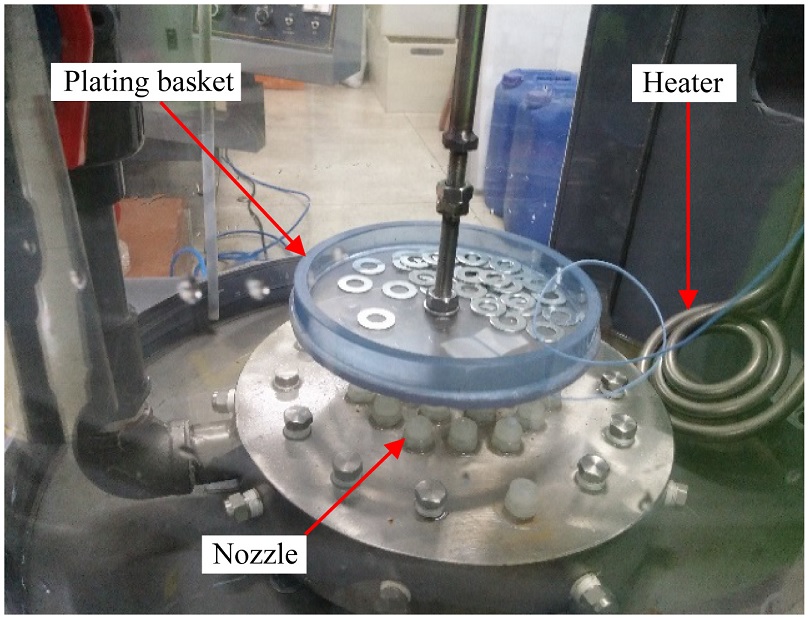

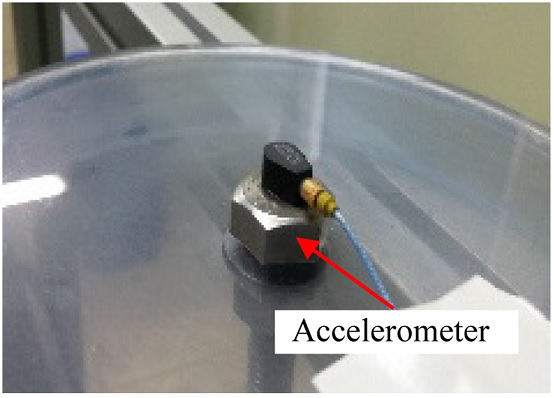

Fig. 3은 도금 탱크내의 투명한 원형 바스켓 위에 랜덤하게 적재된 피도금물들의 모습이며, Fig. 4는 가진기에서 발생된 진동을 측정하기 위해 바스켓에 설치된 가속도계(PCB, 352A24, Sensitivity 99.73 mV/g)의 모습이다.

3. 실험 방법

화학 도금 실험은 랜덤하게 적재된 다수의 피도금물들을 도금액에 침적시킨 후 가진기로 바스켓을 진동시키면서 적정한 도금조건 하에서 수행된다. 이러한 진동 운동은 피도금물들 사이에서 화학반응 공간을 확보할 수 있고, 또한 피도금물 주변에서 도금액을 일부 교반 시킬 수 있게 된다. 이와 같은 방법으로 고안된 화학 도금 방법의 효용성과 도금 특성을 다음과 같이 연구하였다.

첫째, 바스켓의 가진 주파수 변화에 따른 도금 특성을 파악하기 위한 실험을 수행하였다. 바스켓의 진동은 Table 1과 같이 14개의 가진 주파수를 이용하였다. 30개의 피도금물들을 바스켓에 랜덤하게 적재하여 도금한 후, 이들 중에서 3개를 무작위로 선정하여 X-Ray 형광분석기(X-Ray Fluorescence Spectrometer, XRF)로 크롬의 질량을 측정하였다.

피도금물들의 거동은 육안 관찰을 이용하였으며, 다음과 같은 거동 특성을 보였다. 0.0 Hz에서는 피도금물들이 적재 상태 그대로였으며, 8.5-18 Hz까지는 피도금물들에 미세한 진동이 발생하여 화학반응을 위한 충분한 공간이 확보되지 못한 상태였다. 그러나, 23-31 Hz까지는 육안 관찰이 용이할 정도로 피도금물들에 진동이 발생되어 화학반응을 위한 공간이 충분히 확보될 뿐만 아니라, 진동주파수가 증가할수록 30개 피도금물들 전체의 진동량(진폭)이 증가하였다. 또한, 32 Hz 이상에서는 바스켓에 공진이 발생되어 일부 피도금물들이 바스켓 외부로 튀어나가는 현상이 발생되었다.

둘째, 랜덤하게 적재된 피도금물에 대한 진동 방식과 가압부상 방식의 통계적인 도금 특성 실험을 수행하였다. 이 실험의 분석에서는 모든 피도금물 30개에 대하여 크롬의 질량을 측정하였다.

셋째, Table 2의 실험 조건과 같이 진동 방식과 가압부상 방식을 병용할 경우의 도금 특성 실험을 수행하였다.

진동에 의한 도금 방법의 가진 주파수는 피도금물들에 미세한 진동이 발생되는 8.5 Hz, 피도금물들의 표면에 화학반응을 위한 공간 확보가 가능한 정도의 진동인 27 Hz, 피도금물들이 격렬하게 진동하는 31 Hz를 선택하였다.

가압부상에 의한 도금 방법의 분사압력은 0 kN/m2(정지 상태의 피도금물), 피도금물들이 미약한 운동 상태인 6 kN/m2, 화학반응을 위한 공간이 확보될 정도로 피도금물들이 부상되는 10, 20, 30 kN/m2을 사용하였다. 특히, 육안 관찰 결과, 분사압력이 10-30 kN/m2 구간에서는 분사압력이 증가할수록 30개의 피도금물들이 서로 떨어져 있을 확률(즉, 화학반응을 위한 공간확보확률과 도금액의 교반 확률)도 증가하였다.

이 실험의 도금층 분석은 30개의 피도금물들 중에서 3개의 피도금물들을 랜덤하게 선정하였으며, XRF로 크롬의 질량을 측정하였다.

상기의 3가지 실험에 사용된 피도금물은 내경 Ø 10mm, 외경 Ø 21mm, 두께 1mm인 평와셔(Washer)이며, 재질은 일반 구조용 압연강재(SS40)이다. 또한, 도금액은 흑색 크로메이트 ECO-ZB 531 A와 ECO-ZB 531 B를 1 : 2 비율로 물에 희석하여 사용하였으며, 계면 활성을 위한 도금액의 pH 조절은 수산화나트륨(NaOH)과 질산(HNO3) 희석액을 사용하였다.

4. 실험 결과 및 고찰

4.1 가진 주파수 변화에 따른 도금 특성

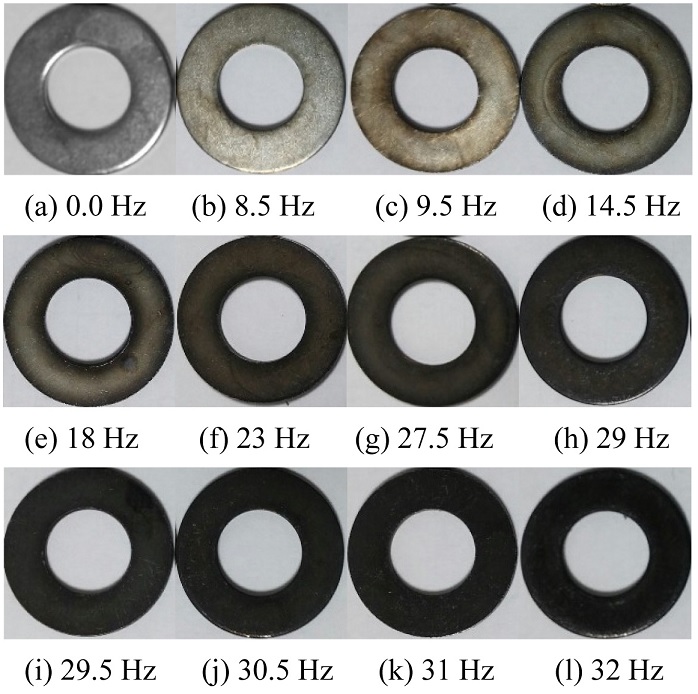

기계장치를 이용하여 도금액을 교반시키지 않는 환경에서 순수하게 피도금물만을 가진시킬 때의 도금 특성을 조사하였다. Fig. 5는 가진 주파수만을 변화시켜서 실험한 피도금물들의 모습이다. 이 피도금물들은 30개를 적재하여 도금한 후 랜덤하게 샘플링한 것이다.

Figs. 5(a)와 5(b)는 진동이 없거나 미세한 떨림이 있는 환경(0.0 Hz, 8.5 Hz)에서 도금된 샘플로서, 도금 후 샘플 표면을 관찰한 결과, 화학반응이 일어나지 않는 것을 볼 수 있다. 이는 진동에 의한 도금액의 교반(농도유지)과 화학반응을 위한 피도금물들 사이의 공간을 확보하지 못한 것이 주요 원인이라고 추측된다.

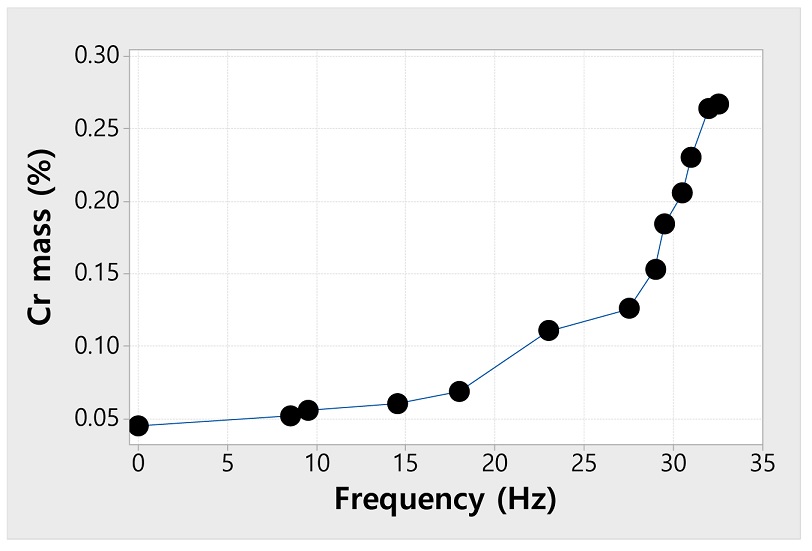

피도금물들이 충분히 진동하는 영역인 Figs. 5(f)부터 5(l)까지는 피도금물의 가진 주파수가 증가함에 따라 피도금물 표면의 색(검정색의 크로메이트)이 점차적으로 진해져 가는 것을 볼 수 있다. 특히, 충분한 진동 조건인 30.5 Hz (Fig. 5(j); 크롬 질량 = 0.206%), 31 Hz (Fig. 5(k); 크롬 질량 = 0.231%), 그리고 32 Hz (Fig. 5(l); 크롬 질량 = 0.264%)가 가장 진하였다. 따라서 Fig. 6과 같이 가진 주파수의 증가에 따라 표면의 크롬 질량(크로메이트 도금층 두께)도 증가한다.

이와 같이 교반 장치에 의해 도금액을 교반시키지 않고 진동만으로도 크로메이트 도금층을 형성시킬 수 있는 이유는 다음과 같다.

첫째로, 피도금물이 진동하기 시작하면 표면의 떨림에 의하여 순간적으로 피도금물들 사이에 공간이 확보되어 화학반응이 가능해진다. 특히, 가진 주파수가 클수록 피도금물들 사이의 화학반응을 위한 공간 확보 확률이 증가하기 때문에 가진 주파수가 증가할수록 크롬의 질량도 증가한다.

둘째로, 진동에 의해 도금액이 부분적으로 교반될 뿐만 아니라, 표면에 붙어 있는 기포(산화반응으로 발생)7들도 제거되어 환원 반응(도금 과정)이 원활해지기 때문이다.

셋째로, 이러한 진동에 의한 도금액의 교반은 피도금물 표면 주변에서 환원반응으로 줄어드는 크롬의 농도를 어느 정도 유지해 줄 수 있다.

따라서, 약품을 교반시키는 기계장치가 없는 화학 도금에서 피도금물의 진동만으로도 도금층을 형성시킬 수 있다.

4.2 진동 방식과 가압부상방식의 도금 특성 비교

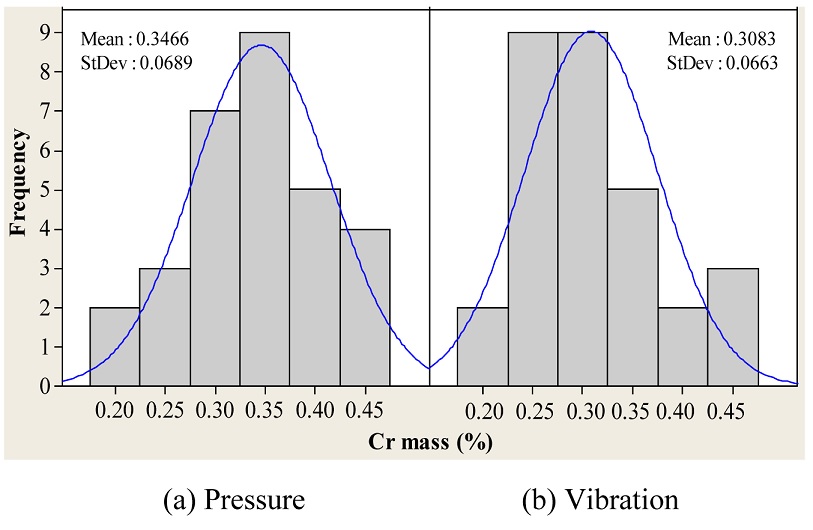

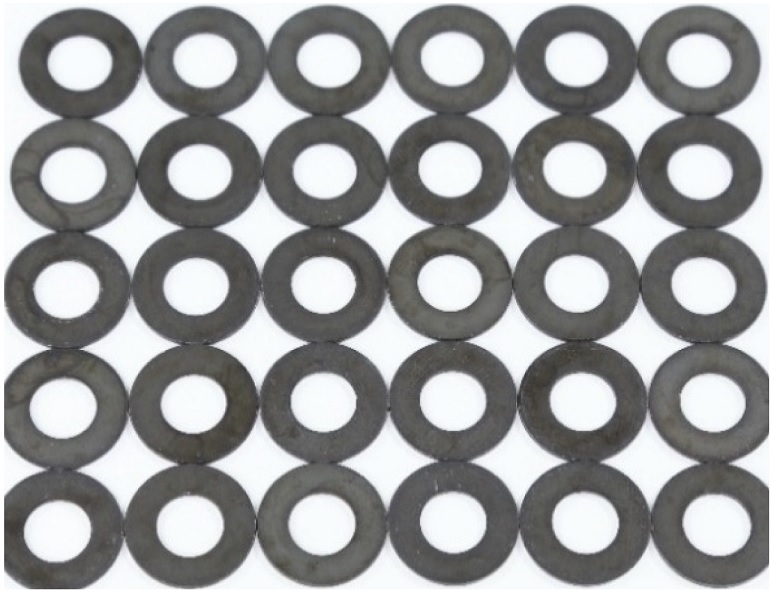

랜덤하게 적재된 30개의 피도금물들에 대해 2가지 방식의 도금 특성들을 비교 분석하기 위하여 각각의 도금방식에서 최적인 실험조건들을 적용한다. Fig. 7은 침적시간 90 sec, 온도 40 °C, 농도 40 : 80 ml/L, pH값 2.0, 가진 주파수 31 Hz인 실험 조건에서 도금한 피도금물들의 모습이다. 한편 가압부상을 이용하는 경우의 실험 조건은 침적 시간 90 sec, 온도 40 °C, 농도 40 : 80 ml/L, pH값 1.8, 부상 압력 50 kN/m2이다.

30 samples for the investigation of plating characteristics between samples using vibrating frequency

Fig. 8은 크로메이트 도금된 30개의 모든 샘플들에 대하여 측정점 위치를 임의로 1개 선정하여 XRF로 크롬 질량을 측정한 결과이며, 화학 도금의 분포 특성을 파악하기 위하여 그린 히스토그램(막대, 정규분포 적합 곡선)이다.

Fig. 8(a)는 김덕기7의 실험 결과(가압부상 방식)로서, 평균값과 표준편차는 0.3466%와 0.0689%이었다. Fig. 8(b)는 진동을 이용한 실험 결과로서, 평균값과 표준편차는 0.3083%와 0.0663%이었다. 이 2가지 도금방식들의 분포 특성은 정규분포 특성을 가지고 있음을 알 수 있다.

그러므로 Table 3과 같이 가압부상 방식에 의한 도금이 진동에 의한 도금보다 크롬 질량의 평균값이 0.039% 증가(12.7%)하였으나, 표준편차는 진동에 의한 도금쪽이 0.004% 감소(5.8%)하였다. 이러한 실험 결과는 대량의 피도금물들을 랜덤하게 적재시킬 경우 단순히 피도금물만을 진동시켜도 기존의 가압부상 방법7과 거의 비슷한 효과를 얻을 수 있음을 보여준다.

2가지 도금방식에 대한 크롬 질량의 평균이 동일한가에 대한 가설검정(T-Distribution, Null Hypothesis: μ1 = μ2) 결과는 다음과 같다.

| t-value2.20d.f.58 p-value0.032 |

상기의 가설검정 결과를 보면, 3%의 유의수준(Significant Level α = 3%)하에서 p값이 유의수준보다 크기 때문에 통계적으로 귀무가설(H₀)을 기각할 수 없다. 즉, ‘판정 오차 3% 이내에서 두 도금방식의 크롬 질량은 서로 같다’고 통계적으로 판정할 수 있다.

4.3 진동과 가압부상 방식을 병용할 경우의 도금 특성

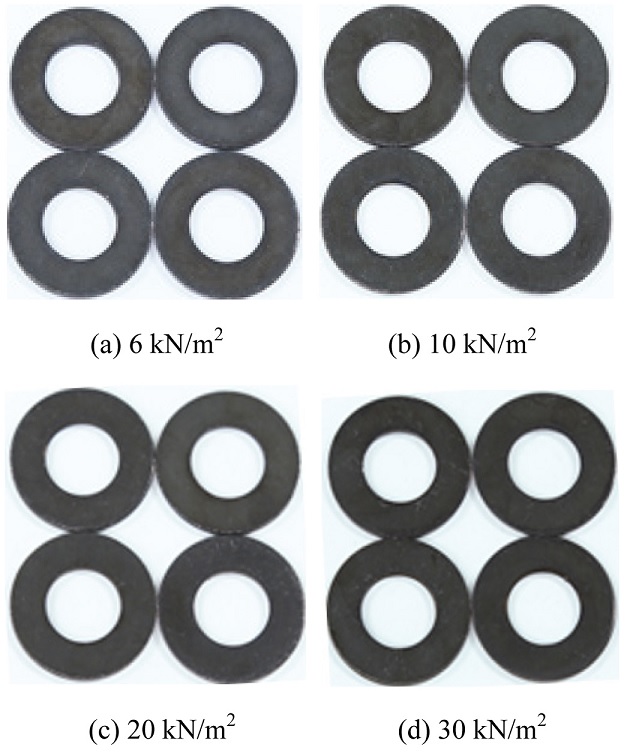

Fig. 9는 31 Hz의 가진 주파수로 바스켓을 진동시키고, 바스켓 하단에서 도금액을 공급해 주는 노즐의 분사압력 변화에 따른 피도금물들의 사진이다.

Chromate plated samples according to the variation of injecting pressure at the vibrating frequency of 31 Hz

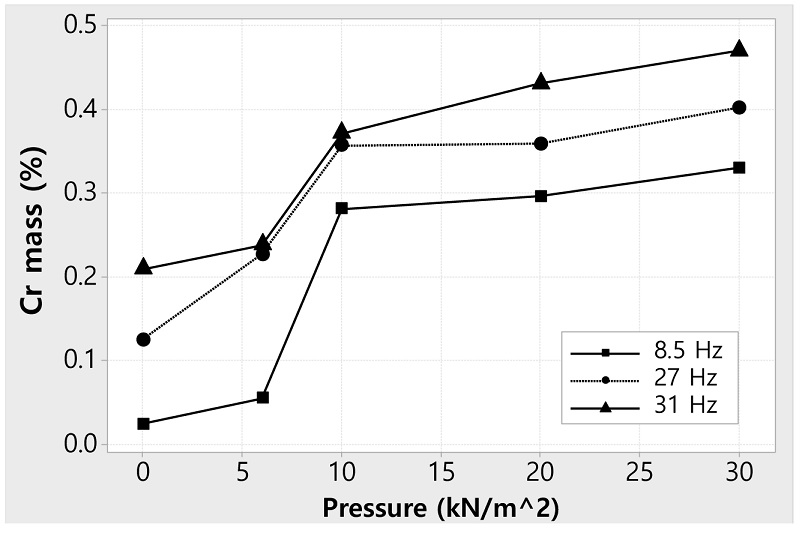

Figs. 9(a)와 9(d)의 색을 비교해 보면, 일정한 가진 주파수에서도 분사압력이 증가하면 도금된 크로메이트 색깔도 어두운 흑색으로 짙어진 것을 볼 수 있다. 이는 크롬의 질량이 노즐의 분사압력에 비례한다는 것을 의미하며, Fig. 10과 같이 도금된 샘플들을 XRF로 측정된 결과와 잘 일치한다. 즉, 특정 가진 주파수에서 노즐의 분사압력을 증가시키면 크롬의 질량도 증가한다.

Chromate plating characteristics according to the variation of injecting pressure and vibrating frequency

Fig. 10에서 특히 주목할만한 부분은 분사압력이 없는 0 kN/m2 조건에서도 가진 주파수가 증가하면 크롬의 질량도 증가(8.5 Hz에서 크롬 질량 0.024%, 27 Hz에서 크롬 질량 0.125%, 31 Hz에서 크롬 질량 0.209%)한다는 사실이다. 이는 에너지 소모가 많은 노즐의 분사압력에 의존하지 않고 피도금물들의 진동만으로도 화학 도금이 가능함을 의미한다.

또한, Fig. 10에서 알 수 있듯이 30 kN/m2과 27 Hz 실험조건에서 크롬 질량은 0.402%이었고, 20 kN/m2과 31 Hz 실험조건에서의 크롬의 질량은 0.431%이었다. 이는 부상 압력을 33% 감소시킨 대신 가진 주파수를 15% 증가시키면, 크롬 질량이 0.029%만큼 증가한 것을 볼 수 있다.

따라서 에너지 소모가 많은 도금액의 분사압력을 줄이고, 상대적으로 에너지 소모가 적은 바스켓의 가진 주파수를 증가시키는 것이 에너지소비효율 측면에서 더욱 효과적이라고 판단된다.

한편, 가압부상(분사압력 이용)과 진동을 병용하면 크롬의 질량은 뚜렷하게 증가한다. 이는 진동만으로 도금하는 경우 화학반응이 진행되는 동안 농도를 유지시키는 데 필요한 도금액이 지속적으로 공급되지 않기 때문이다. 즉, 피도금물의 진동은 표면 부근의 도금액만을 유동시키므로 도금 시간이 경과함에 따라 적정 농도를 유지할 수 없기 때문이다. 그러나 가압부상 방식의 도금은 외부 탱크에 있는 도금액을 전체적으로 순환 공급하여 교반 시키기 때문에 피도금물들 주변의 적정 농도를 지속적으로 유지할 수 있는 장점을 가지고 있다.

따라서 본 연구 결과들을 종합해보면 다음과 같다. 가압부상 방식만으로는 다양한 형상과 무게의 피도금물들을 충분히 부상시켜서 화학반응 공간을 확보하기에는 많은 에너지가 낭비되지만, 화학반응을 위한 피도금물 표면의 농도는 지속적으로 유지할 수 있다. 진동 방식은 가압부상 방식과는 반대로 피도금물 주변의 도금액 농도를 지속적으로 유지할 수 없지만, 피도금물의 무게나 형상과는 관계 없이 화학반응 공간을 확보할 수 있는 장점을 가지고 있다. 따라서 이 2가지 방식을 병용한 도금은 2가지 도금방식의 장점만을 이용할 수 있기 때문에 매우 효과적으로 도금할 수 있을 것으로 판단된다.

5. 결론

본 논문에서는 진동과 가압부상 방식을 이용하여 랜덤 적재된 피도금물의 도금 특성에 대하여 연구한 결과, 다음과 같은 결론을 얻을 수 있다.

(1) 도금액을 교반 시키지 않고 피도금물을 진동시키는 것만으로도 화학 도금이 가능하다. 또한, 진동을 이용한 화학 도금에서 랜덤하게 적재된 피도금물의 가진 주파수를 증가시키면 도금된 크롬의 질량도 함께 증가한다.

(2) 랜덤하게 적재된 피도금물에 대한 도금 특성을 통계적으로 분석한 결과, 3% 이내의 판정 오차에서 두 도금방식의 크롬 질량은 서로 같다.

(3) 진동 방식과 가압부상 방식을 병용하면 2가지 도금방식의 장점만을 이용할 수 있기 때문에 매우 효과적으로 도금할 수 있다. 또한, 에너지 소모가 많은 부상 압력을 33% 감소시킨 대신 에너지소모가 적은 가진 주파수를 15% 증가시키면 크롬 질량이 0.029% 증가된다.

본 연구에서 와셔를 피도금물로 이용한 것은 도금층의 크롬 질량을 용이하게 측정할 수 있기 때문이다. 따라서 피도금물의 형상과 무게 변화에 따른 도금 특성에 관한 연구가 필요하므로, 향후에 이와 관련된 연구를 추진할 계획이다.

REFERENCES

- Ham, Y. C., “A Finishing Treatment Device for Barrel Plating Equipment,” KR Patent, 20-2008-0012052, 2008.

-

Zeng, Z., Liang, A., and Zhang, J., “A Review of Recent Patents on Trivalent Chromium Plating,” Recent Patents on Materials Science, Vol. 2, No. 1, pp. 50-57, 2009.

[https://doi.org/10.2174/1874464810902010050]

- Kim, Y. and Yook, D., “Influences of Chromate Coating Conditions on the Surface Appearance and Corrosion Resistance of Aluminum Alloys for Can-Stock,” Journal of the Corrosion Science Society of Korea, Vol. 25, No. 2, pp. 180-191, 1996.

-

Gigandet, M., Faucheu, J., and Tachez, M., “Formation of Black Chromate Conversion Coatings on Pure and Zinc Alloy Electrolytic Deposits: Role of the Main Constituents,” Surface and Coatings Technology, Vol. 89, No. 3, pp. 285-291, 1997.

[https://doi.org/10.1016/S0257-8972(96)03013-7]

-

Campestrini, P., Van Westing, E., Hovestad, A., and De Wit, J., “Investigation of the Chromate Conversion Coating on Alclad 2024 Aluminium Alloy: Effect of the pH of the Chromate Bath,” Electrochimica Acta, Vol. 47, No. 7, pp. 1097-1113, 2002.

[https://doi.org/10.1016/S0013-4686(01)00818-0]

- Kim, S. W. and Lee, C. T., “Environment-Friendly Trivalent Chromate Treatment for Zn Electroplating,” Applied Chemistry for Engineering, Vol. 17, No. 5, pp. 433-442, 2006.

-

Kim, D. G. and Lee, J. H., “Chromate Plating Characteristics Using Pressurized Floating of Random-Loaded Products,” Journal of the Korean Society for Precision Engineering, Vol. 34, No. 9, pp. 639-646, 2017.

[https://doi.org/10.7736/KSPE.2017.34.9.639]

- Lee, K. Y. and Kim, S. S., “A Study on Application of Trivalent Chromate for Heavy Restriction of EU,” Proc. of the Korea Society of Automotive Engineers Spring Conference, pp. 876-881, 2003.

Ph.D. candidate in the Department of Mechanical Engineering, Korea Polytechnic University. His research interest is Machine tools.

E-mail: wsheo@kohmatic.co.kr

Professor in the Department of Mechanical Engineering, Korea Polytechnic University. His research interest is Manufacturing.

E-mail: ljh@kpu.ac.kr

Senior researcher in DRM Tech. His research interest is Chemical Plating.

E-mail: kdg711209@ hanmail.net