10 kWh급 플라이휠 에너지 저장 시스템의 하우징 부품 설계에 관한 해석적 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The Flywheel Energy Storage System (FESS) stores the electric energy into the rotational kinetic energy of the rotor. The FESS uses housing components so that the rotor spins inside the housing where the vacuum is maintained. Thus, the housing component is exposed to the load due to this pressure difference, and designing the housing that can efficiently support this load is crucial. Meanwhile, in the situation wherein the rotor lifting force is blocked, the rotor drops and damages the system. Thus, it is necessary to equip a structure capable of supporting the corresponding impact of the rotor drop. In this study, the design of the housing components is described by considering the structural robustness of the housing components, under the atmospheric pressure and impact of the rotor drop. For the pressure load, structural analysis was conducted following the different housing lid shapes: concave, convex, and flat. For the impact of the rotor drop, the structural analysis was conducted following the different terminal velocities of the rotating rotor. As a result, the designed housing components comprise a concave housing lid and the safety suspension 1 mm beneath the rotor. Considering the results, it operates stably under the conditions stated above.

Keywords:

Flywheel energy storage system, Housing component design, Atmospheric pressure load, Drop impact키워드:

플라이휠 에너지 저장 시스템, 하우징 부품 설계, 대기압 하중, 낙하 충격1. 서론

플라이휠 에너지 저장 시스템(Flywheel Energy Storage System)은 외부로부터 공급받은 전기에너지를 이용하여 플라이휠 로터를 회전시킴으로써, 전기에너지를 로터의 회전 운동에너지로 변환시켜 에너지를 저장하는 장치이다. 이러한 플라이휠 에너지 저장 시스템은 사용 목적에 따라 다양하게 제작되어 왔으며, 근래에도 이에 대한 다양한 연구가 진행되고 있다.1-7 플라이휠 에너지 저장 시스템의 가장 대표적인 활용 분야는 일정 시간 동안 에너지를 저장해 두었다가, 정전과 같은 전력 공급이 차단되는 비상 시에 순간적으로 에너지를 방전시켜 사용할 수 있는 무정전 전원 공급 장치(Uninterruptable Power Supply, UPS), 전력발전소에서 생산되는 전력의 전압을 조절하기 위한 주파수 조절기(Frequency Regulator) 등이 있다. 근래에는 플라이휠 에너지 저장 시스템을 미국 Los Angeles 지역의 철도 차량에 적용하여 회생 제동 시스템으로 사용함으로써 에너지 사용에 따른 비용을 절감하기도 하였다.8 이와 같이 다양한 용도로 사용된 플라이휠 에너지 저장 시스템은 초기 설계 시 에너지 저장 용량, 로터의 회전 속도를 결정하고, 이에 따라 상이한 재료를 사용하여 로터를 제작한다.9 일반적으로 로터의 재료는 탄소섬유 복합재(Carbon Composite Fiber), 고강도 강(High Strength Steel)을 사용하는데, 탄소섬유 복합재에 비해 고강도 강 로터를 사용할 때 제작비용이 낮고, 재사용이 가능하여 근래에는 고강도 강 로터를 이용한 플라이휠 에너지 저장 시스템에 대한 연구가 활발히 이루어지고 있다.9 그러나 두 경우의 로터를 사용한 플라이휠 에너지 저장 시스템 모두, 로터가 회전 운동함에 따라 로터와 로터 주변의 공기간 마찰이 반드시 발생한다. 특히, 고속 회전하는 로터의 경우, 로터 끝단의 속도(Tip Speed)가 마하수(Mach Number) 1 이상의 상태가 될 때 충격파(Shock Wave)가 발생할 수 있으며, 이는 시스템의 효율을 저해하는 요인으로 작용한다.9 따라서 하우징 부품(Housing Component)을 함께 설계하여 하우징 내부에서 로터가 회전하게 함으로써 로터를 외부 충격으로부터 보호하고, 로터가 진공 또는 진공과 가까운 조건에서 운동할 수 있도록 하여 로터와 공기의 상호 작용에 의한 비효율을 방지한다. 이에 따라, 현재까지 연구 또는 제작되어 판매된 플라이휠 에너지 저장 시스템은 로터와 하우징 부품을 함께 사용하고, Table 1에 나타낸 것과 같이 하우징 부품을 원통(Cylindrical) 형상으로, 강(Steel)을 재료로 제작하여 사용한 경우가 대다수였다.2-7

한편, 플라이휠 에너지 저장 시스템은 일반적으로 비상시 전력 공급을 위해 반영구적으로 가동되며, 하우징 내부의 압력이 진공에 가까워 매우 낮고, 외부 압력이 대기압인 조건, 그리고 이에 따른 하중이 하우징 부품에 지속적으로 작용하는 상태에 노출되므로 하우징 부품에 적용되는 압력 하중을 효율적으로 지지할 수 있도록 설계되어야 한다. 이에 Ref. 10에 따르면, 플라이휠 에너지 저장 시스템에 사용되는 하우징과 같이 외부 대기 압력이 내부 압력보다 현저히 높은 밀폐형 하우징의 경우, 원통의 윗면과 아랫면, 그리고 윗면과 아랫면을 잇는 옆면의 연결부에 윗면이 하방으로 움푹 파여진 형태로 제작하였을 때, 일반적으로 사용되는 윗면과 아랫면이 평평한 경우에 비해 최고점 기준 62.89% 이상 낮은 응력이 하우징 구조 내에서 발생하는 점을 확인할 수 있다. 따라서 본 연구에서는 플라이휠 에너지 시스템의 하우징으로, Ref. 10에서 제안된 형상을 활용하여 원통의 상부, 하부 덮개가 평평한(Flat) 형상일 경우, 오목(Concave)할 경우, 볼록(Convex)할 경우에 대해 비교 분석하여 가장 응력이 낮게 나타나는 경우를 채택하여 하우징 설계에 적용시켰다.

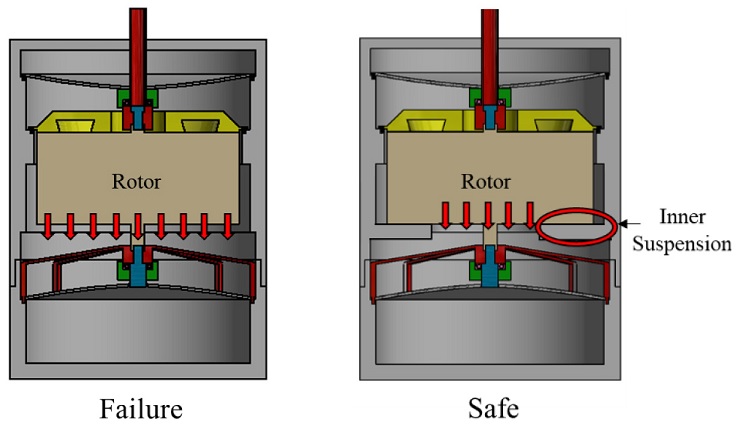

플라이휠 에너지 저장 시스템이 정상적으로 작동되게 하기 위해서는, 앞서 언급한 하우징 내부의 압력이 적절히 조절되어야 할 뿐만 아니라 플라이휠 로터가 부양된 상태에서 안정적으로 회전하여야 하기 때문에 전자석 베어링을 이용하여 로터에 자기력을 가함으로써 로터를 부양시킨 상태에서 사용한다. 이를 위해 제어 회로를 이용하여 전자석에 가해지는 전류를 지속적으로 조절하는데, 이와 같은 제어 시스템의 경우 전기 에너지가 공급되는 전력망을 분리하여 사용한다. 하지만 이와 같은 제어 시스템에 사용되는 분리된 전력망이 정전되는 경우, 가장 먼저 로터를 부양하던 자기력이 순간적으로 사라지기 때문에 Fig. 1의 좌측 도식과 같이 로터가 낙하하는 상황이 발생하여 로터 하부에 장착된 각종 부품이 파손될 수 있다. 이를 방지하기 위해 하우징 내부에는 Fig. 1의 우측 도식과 같이 로터의 낙하에 의한 충격을 완화시키거나 이를 지지할 수 있는 특수 구조물이 필요하다. 그러므로 본 연구에서는 이 점을 고려하여 하우징의 내부에 안전지지대를 함께 설계하여 적용하였으며, 이를 위해 로터의 낙하 거리를 1mm로 설정하고, 이에 따른 로터의 낙하 속도를 적용하여 충격 해석을 수행함으로써 로터 낙하에 의한 충격 흡수가 가능한 안전지지대의 설계를 수행하였다.

본 연구에서는 앞서 언급한 플라이휠 에너지 저장 시스템의 하우징 설계에서 중요한 압력 하중에 대한 구조 건전성, 로터의 낙하 충격에 대한 구조 건전성을 고려한 하우징 부품의 설계 과정을 나타내었다. 압력 하중에 대한 구조 건전성의 경우, Ref. 10을 활용하여 원통형 하우징 덮개의 형상을 평평한 경우, 오목한 경우, 볼록한 경우로 나누어 압력 하중에 대한 유한요소 해석을 진행하고 각각의 결과를 비교 분석함으로써 하우징 덮개부의 설계를 진행하였다. 그리고 로터 낙하 충격에 대한 구조 건전성의 경우, 로터 낙하 충격에 의한 하우징 내측부의 안전지지대와 로터 간의 거리 1mm에 따른 종단 속도를 계산하고 이를 적용시켜 충격 해석을 수행함으로써 지지대의 길이, 방향, 변형 및 내부 응력, 운동 상태 등을 파악하여 로터 낙하에 따른 충격을 지지할 수 있는 안전 지지대의 설계를 수행하였다. 그리고 지지대 설계를 위한 해석 과정에서는, 본 연구의 선행 연구인 Ref. 9에서 사용된 10 kWh급 로터를 사용하여 해석을 수행하였다.

2. 하우징 부품의 구성요소

2.1 상부 및 하부 덮개

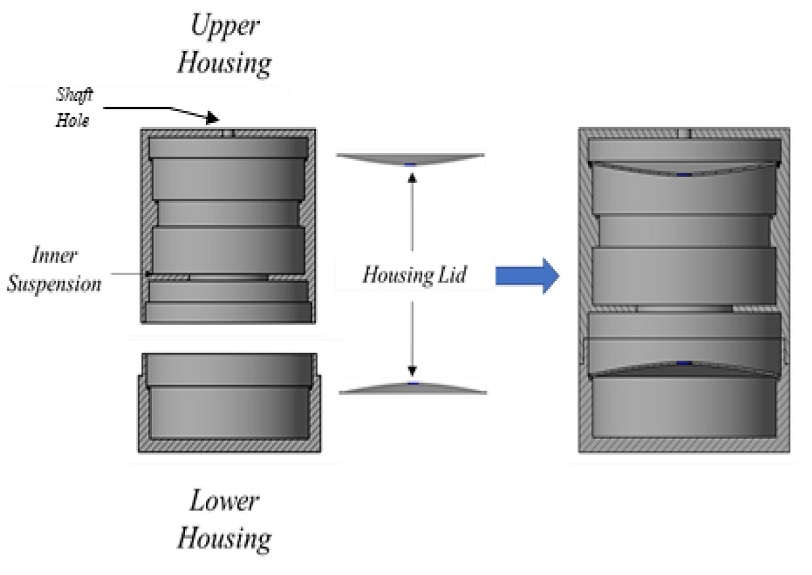

먼저, 하우징 전반은 Fig. 2와 같이 상부 하우징(Upper Housing)과 하부 하우징(Lower Housing)의 두 단위로 나누어진 원통 형상이 결합함으로써 조립되며, 하우징 내부의 상단, 하단부에 각각 상부 및 하부 덮개(Housing Lid)가 장착된다. 그리고 상부 하우징 아래쪽 내측에 안전지지대가 위치한다. 또한 덮개의 중앙에는 외부에서 작동하는 모터와 하우징 내부에서 회전하는 로터를 연결하기 위한 축이 삽입될 수 있도록 원형 홀이 가공되어 있다.

한 편, 덮개는 본 시스템에서 진공 유지를 위해 사용되는 가장 중요한 부품 중 하나이다. 일반적으로 진공 또는 높은 압력을 유지하여야 하는 압력 용기에서는 압력 누설을 막기 위해 두 단위 이상의 부품을 조립하지 않고 용기 자체를 하나의 단위로 제작한다.

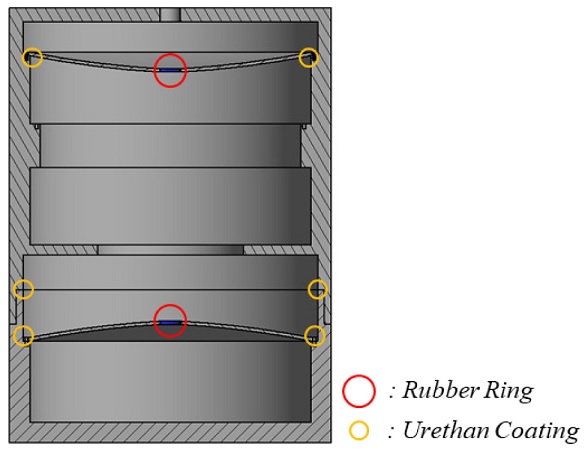

그러나 이 경우, 하우징 내부에서 작동하여야 하는 다양한 전기적 부품들이 존재하여 불가피하게 하우징을 두 단위로 조립하여 사용하게 된다. 그러므로 부품들이 조립될 때 상호 접촉하는 영역, 즉 덮개가 상부 및 하부 하우징과 접촉하는 영역과 상부 하우징과 하부 하우징이 접촉하는 영역에서 압력 누설이 발생할 가능성이 있다. 본 연구에서는 이를 방지하기위해 Fig. 3과 같이 덮개의 원형 홀에는 고무링과 윤활유를, 덮개와 하우징이 접촉하는 덮개의 끝단 부, 상부 하우징과 하부 하우징의 결합 지점에는 우레탄 코팅(Urethan Coating) 처리를 함으로써 부품 조립 간 발생할 수 있는 진공압 손실을 최소화하기 위한 설계를 수행하였다. 그리고 하우징 부품 전체는 Table 2와 같이 항복 응력 470 MPa, 인장강도 745MPa를 갖는 AISI 4340 Alloy Steel을 가공하여 제작하게 된다.

3. 하우징 부품-덮개 설계

먼저 하우징 부품 중 덮개의 경우, 내부는 진공, 외부는 대기압에 의한 하중을 지속적으로 받고 있으며, 이와 같은 조건에 의한 응력의 수준과 분포를 오목한 형상, 볼록한 형상, 평평한 형상으로 나누어 파악하였다. 이를 파악하기 위해 본 연구에서는 상부에 장착되는 하우징 덮개의 윗면, 하부에 장착되는 하우징의 아랫면에 대기압(101300 Pa)을, 하우징의 내부는 진공을 경계조건으로 적용하였고, 하우징과 양 덮개는 완전 구속된 상태로, Fig. 5와 같이 상용 유한요소 해석 프로그램 Abaqus를 이용하여 사면체 형태로 총 206,990개의 요소로 시뮬레이션을 수행하였다.

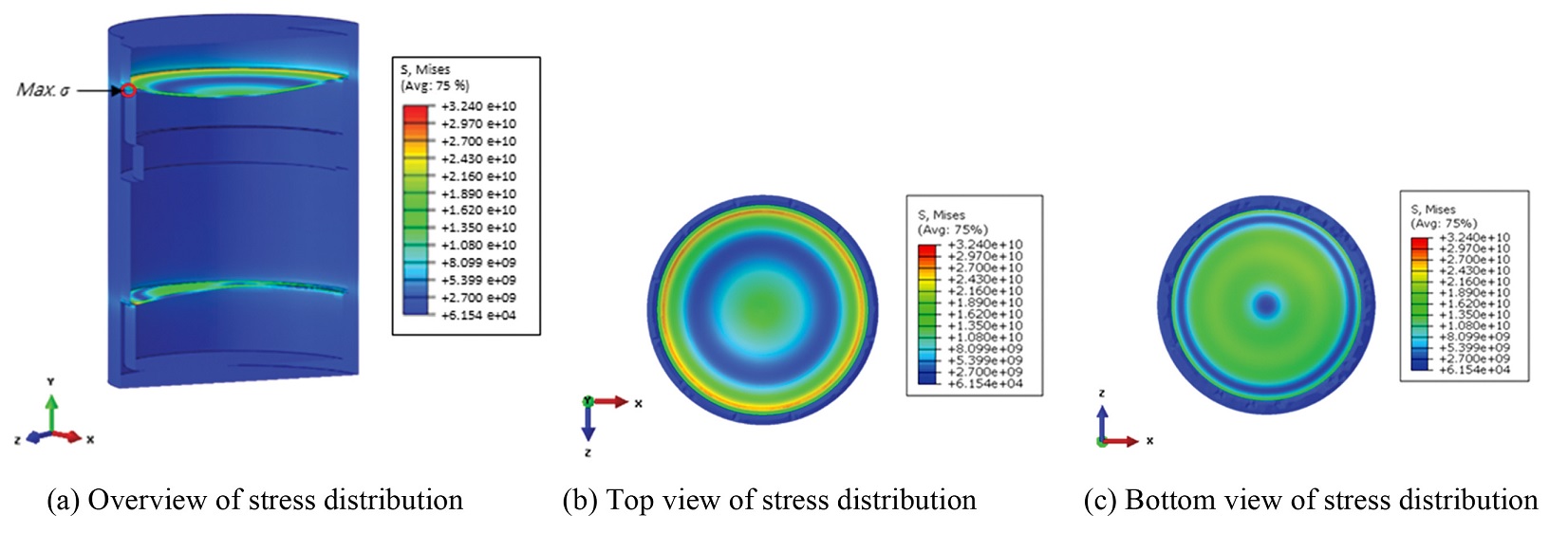

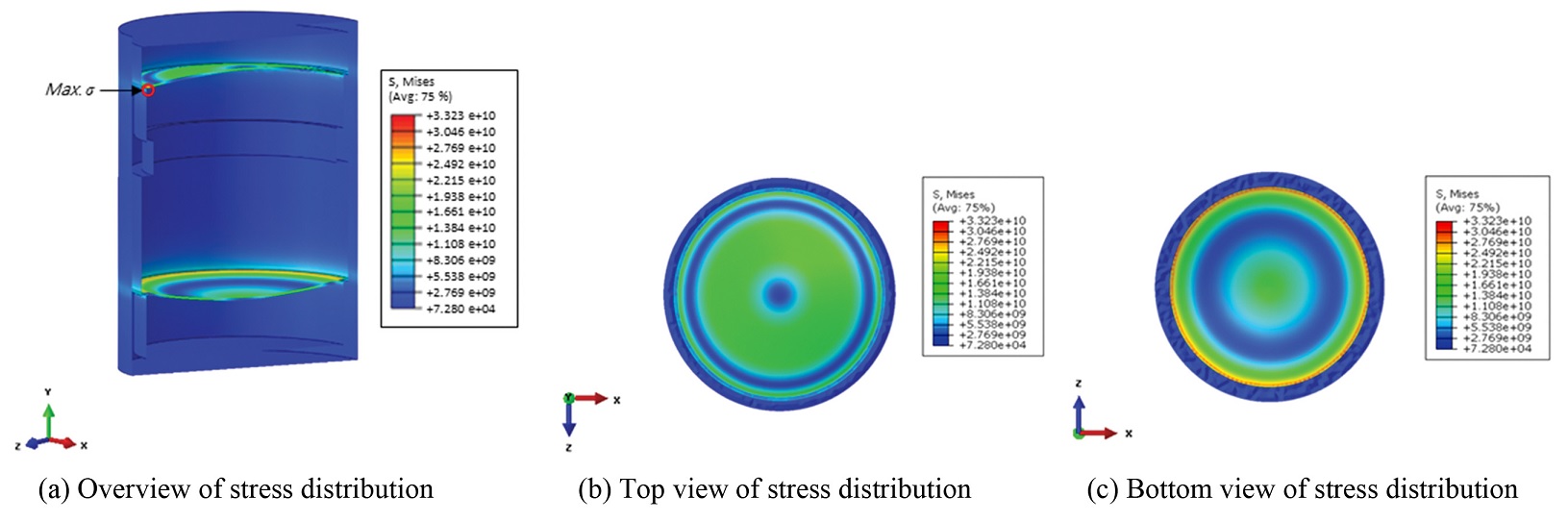

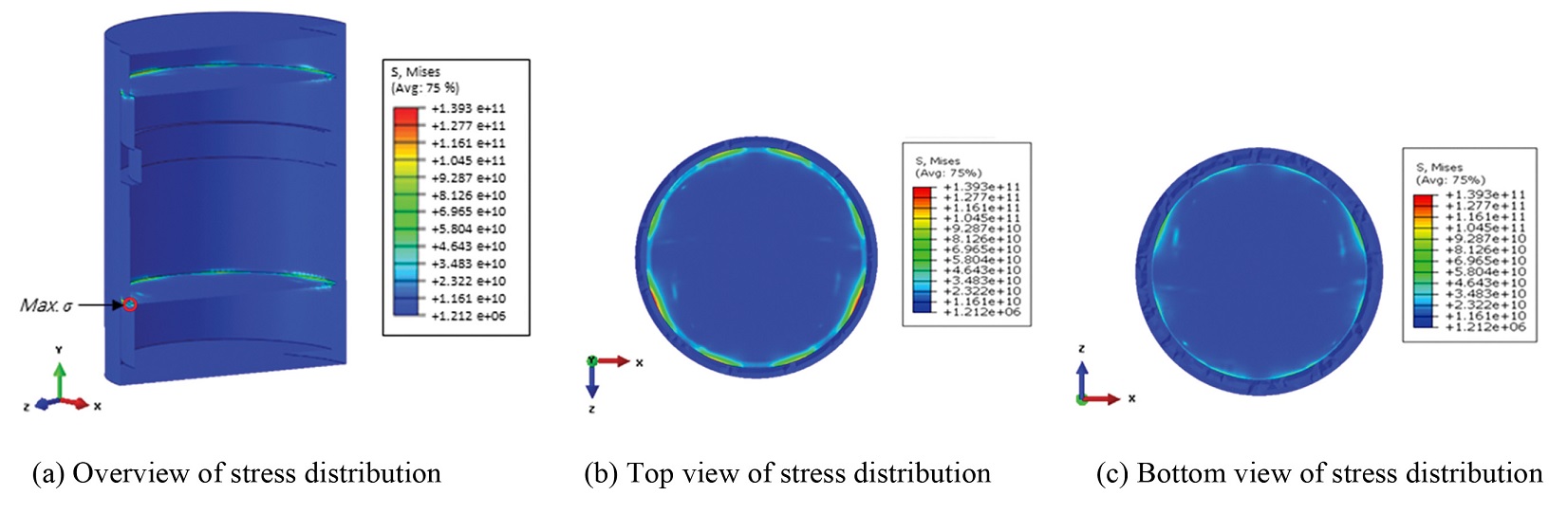

먼저 Figs. 6-8에 해석 결과를 나타내었고, Table 3에 각 경우의 Von Mises 기준 최대 유효 응력과 최소 유효 응력을 정리하였다. Table 3에서 오목한 형상의 경우, 32.40 MPa의 최고 유효 응력을 나타내어 평평한 형상에서의 최고 유효 응력 139.31 MPa에 비하여 약 77% 가량 낮은 수준의 응력이 구조 내부에서 발생함을 알 수 있다. 그리고 최소 응력의 경우 평평한 형상의 하우징 덮개에 비하여 오목한 형상에서 94.92% 낮은 수준의 응력이 나타남을 확인할 수 있다. 또한 오목한 경우와 볼록한 경우를 비교했을 때 최고, 최소 유효 응력이 두 경우에서 각각 약 1MPa, 10 Pa 가량의 차이를 보여 매우 유사하며, 두 경우 모두 평평한 경우에 비했을 때 유효 응력이 상대적으로 매우 낮다. 특히 Figs. 6-8에서 나타난 응력 분포 중 Fig. 8의 평평한 형상의 덮개의 경우, 덮개와 하우징이 접촉하는 둘레 영역에서 집중 응력이 발생하여 그 크기가 상당히 크지만 덮개의 중심부에는 상대적으로 낮은 응력이 나타나 접촉 국소 부위에서 높은 응력이 발생하는 특징을 확인할 수 있다. 반면, 오목한 형상과 볼록한 형상의 경우, 평평한 형상에 비해 덮개 전반에 걸쳐 응력이 상대적으로 넓게 분포되는 점을 확인할 수 있다. 이에 따라 본 연구에서는 유효 응력의 수준이 가장 낮은 오목한 경우를 구조적 안정성이 가장 강건한 경우로 판단하여 설계에 반영하였다.

4. 하우징 내부 안전 지지대 설계

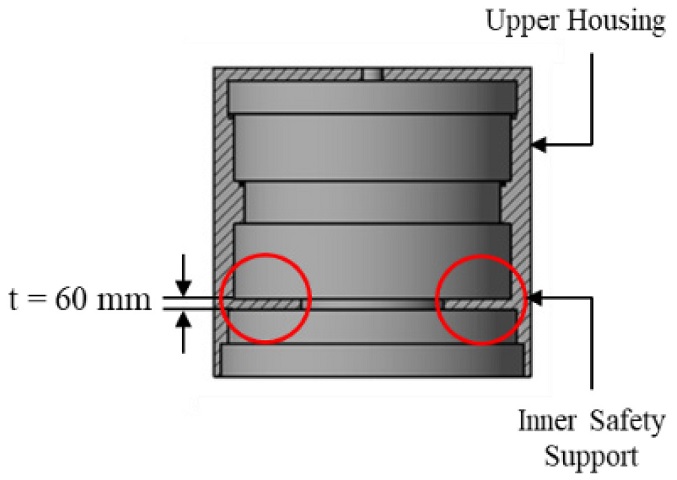

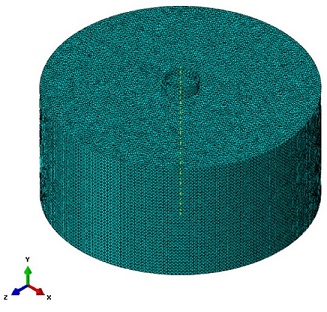

하우징 내부 안전 지지대의 경우, Table 4에 나타내어진 것과 같이, 질량 약 1200 kg 높이와 반경이 각각 0.3452 m, 0.3755 m인, 선행 연구9에서 설계된 로터 부품이 낙하하는 상황을 묘사하여 해석을 수행함으로써 설계를 진행하였다. 선행연구에서 설계된 로터는 시스템에서 로터와 함께 사용되는 엥귤러 볼 베어링(Angular Ball Bearings)과의 회전 동역학적 안정성을 고려하여 베어링의 수명 시간 25000시간(약 3년)을 확보할 수 있도록 설계된 것이며, 하우징 내부 안전지지대의 위치는 로터와 1 mm간격으로 유지될 수 있도록 설정하였다. 이는 로터가 상부로 부양될 때 부양 높이가 낮을수록 자연히 부양에 소요되는 에너지가 작아지고, 로터의 낙하 거리가 낮을수록 낙하에 따른 충격을 최소화 할 수 있기 때문이다. 뿐만 아니라 1 mm의 거리가, 시스템 설치, 보수 시 작업자가 단순 측정 가능한 최소 거리임에 따름이기도 하다. 이에 따라 로터의 낙하 거리 1mm에 따른 로터와 내부 안전지지대의 충격 시점에서 로터의 종단 속도를, 로터가 중력가속도에 의해 1 mm 이동한 시점에서의 속도로 인식하고 단순 계산하여 0.14 m/sec로 파악하였다. 해석을 수행하기 위해, 이와 같은 로터와 안전지지대의 충격 시점에서의 종단 속도와 로터의 최대 회전속도 10000 RPM(1046.67 rad/sec)를 로터의 운동 상태로 인식하여 이 두 조건을 로터의 경계 조건으로 적용하였으며, 상부 및 하부 하우징의 경우 앞선 해석과 같이 완전 구속 조건을 적용하여 상용 유한요소 해석 프로그램 Abaqus를 통해 해석을 진행하였다. 그리고 하우징은 앞선 압력 하중 해석과 같은 요소로 모델링하였으며, 로터의 경우 Fig. 9와 같이 512,205개의 요소로, 로터 전반에 사면체 요소로 격자를 생성하여 적용시켰다.

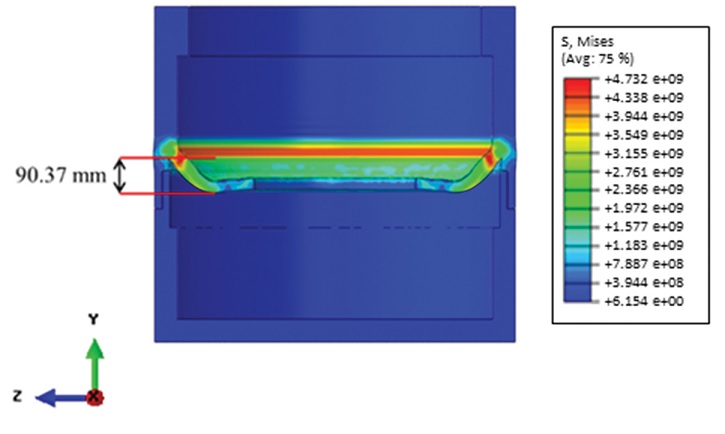

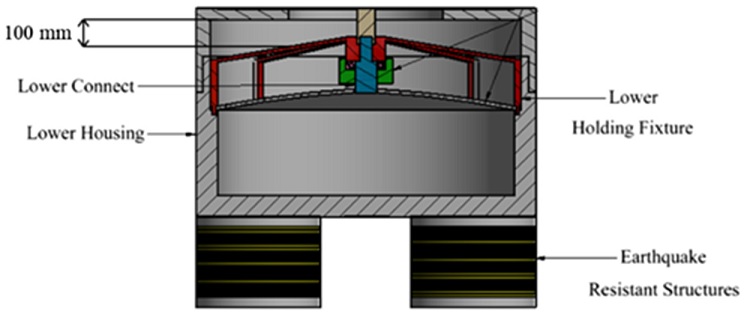

Fig. 10은 앞서 언급한 시뮬레이션에서 안전지지대가 최대 변형을 일으킨 상태를 나타낸 것이다. 먼저, Fig. 10에서 파악할 수 있듯, 약 4.73GPa의 최고 유효 응력이 나타남을 확인할 수 있으며, 최대 변형량의 경우 90.37 mm로 나타난다. 본 연구에서 설계한 플라이휠 에너지 저장 시스템은 Fig. 11과 같이 변형 전 안전지지대로부터 연직 하방으로 100 mm 거리에 하부 지지대, 하부 연결체, 베어링 및 냉각 장치 등이 설치되어 있다. 그러므로 로터 낙하 충격 발생에 따른 안전지지대의 변형에 의해 이와 같은 부품들이 손상되지 않기 위해서는 로터 충격에 의한 안전지지대의 변형이 100 mm 이하의 수준에서 최대한 적은 것이 적절하다. 따라서 안전지지대와 로터 간의 거리를 1 mm로 설계하는 것은 충격 후 안전지지대의 수직 변형량이 90.37 mm로 나타나게 하며, 이 변형량은 100 mm 이하의 수준에 존재하므로 적절하다고 판단할 수 있다.

Scheme of components in the lower housing: Lower connect, lower housing, lower holding fixture and earthquake resistant structures

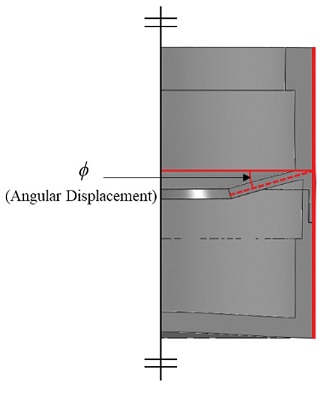

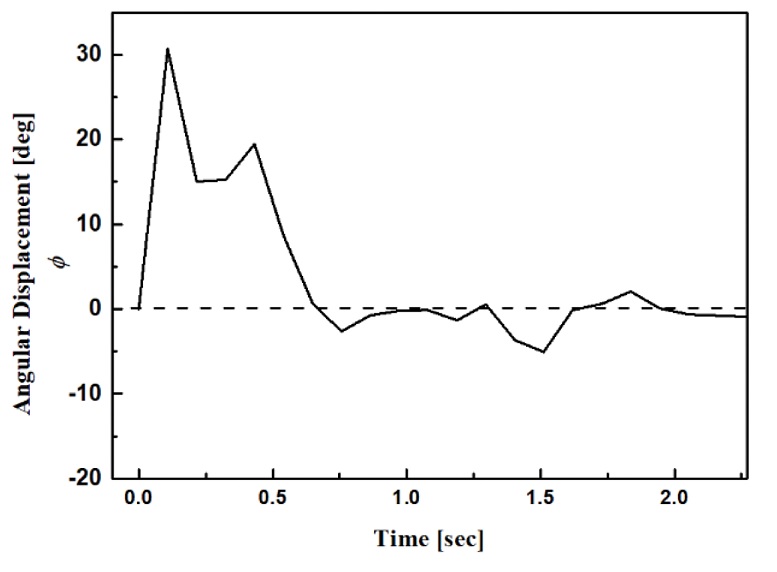

한편, 본 연구에서는 로터의 낙하 후에 로터는 안전지지대에 충격을 가하고, 안전지지대는 하방으로 변형된 상태를 유지할 것으로 예상하였으나, 해석 결과, 로터는 안전지지대와 충돌 후, 상방으로 반발 운동을 개시하며, 안전지지대 또한 충돌 후 로터가 상방으로 움직이는 짧은 시간(로터가 충돌하여 상방으로 이동한 후, 중력에 의해 다시 하방으로 움직여 안전지지대에 재충돌 하는데 걸리는 시간, 2.27 sec) 동안 지속적으로 상하 진동운동을 수행하는 것을 확인하였다. 따라서 이와 같은 안전지지대의 진동운동을 정밀하게 파악하고 이에 의한 하우징 부품의 진동에 의한 영향을 파악하기 위해 안전지지대에 가해지는 로터의 질량에 의한 하중(11.76 kN)을 경계조건으로 적용하여 내연적 동해석(Dynamically Implicit Analysis)을 재실시하여 이를 Fig. 13에 나타내었다. 이에 앞서 먼저, Fig. 12와 같이 안전지지대의 변형 전 초기 위치에 대한 변형 후 위치를 각 변위(Angular Displacement, ϕ)로 정의하고 Fig. 14에 시간에 따른 각 변위의 변화를 나타내었다.

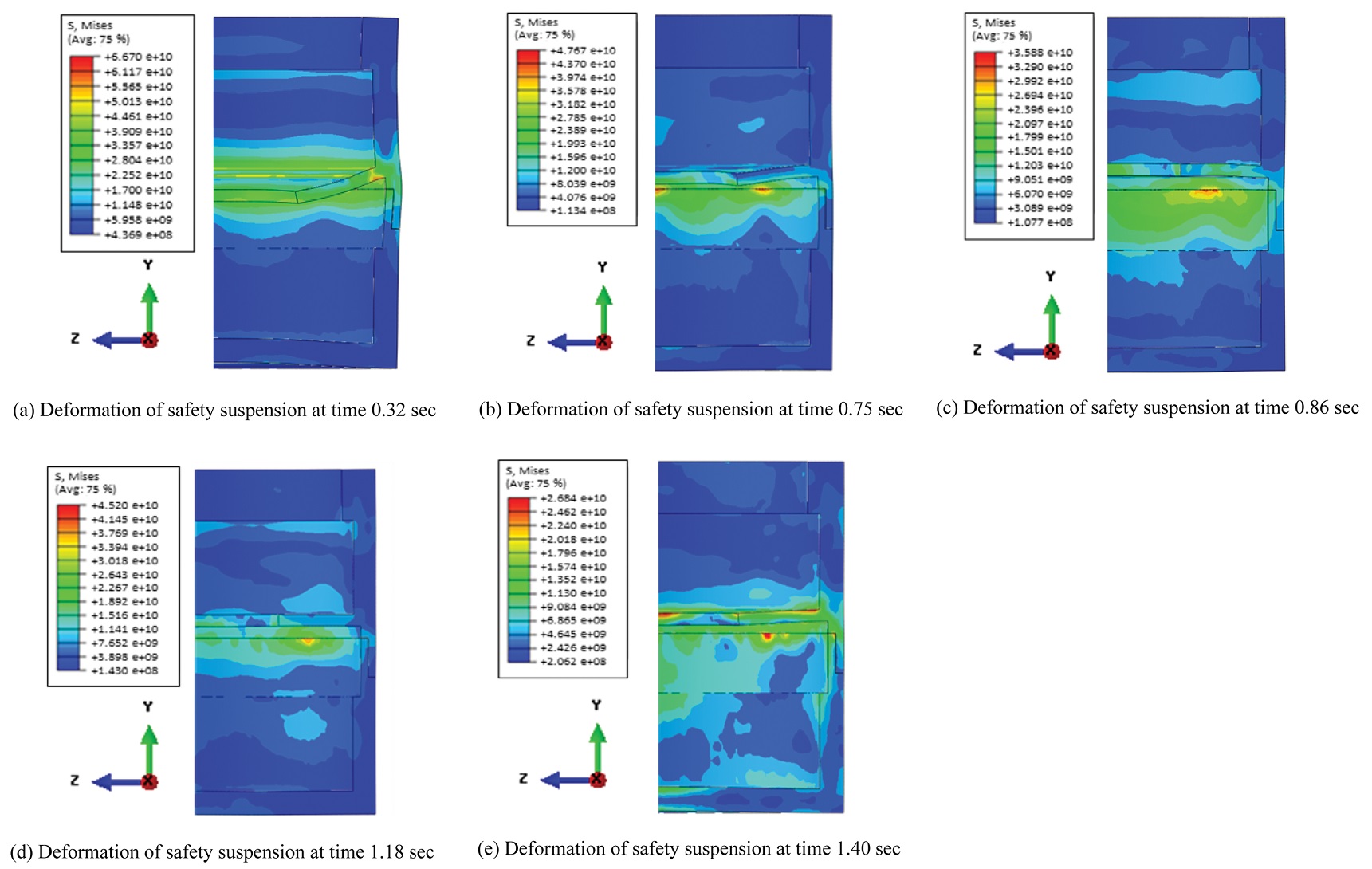

먼저, Fig. 13을 통하여 해석의 단위 시간(0.108 sec)에 따른 안전지지대의 변형 상태를 확인할 수 있다. 충돌 후 0.32 sec에 최대 변형이 발생하여 안전지지대가 하방으로 변형되었다가 안전지지대가 탄성적으로 본래의 형상으로 돌아가 0.75 sec에는 0.32 sec에 비해 상대적으로 낮은 변형이 발생함을 알 수 있다. 그리고 0.86, 1.18, 1.40 sec 동안 안전지지대의 상하 방향으로의 미세한 변형을 확인할 수 있다. 이러한 변형의 경향을 Fig. 14를 통하여 전반적으로 확인할 수 있는데, Fig. 14에서, 각 변위의 크기가 충돌 후 0.108 sec때 최대 31.3 deg까지 증가하였다가 시간이 지남에 따라 0에 가까워지는 점을 파악할 수 있다. 기본적으로 각 변위의 크기가 최대치일 때, 즉 변형이 최대로 일어난 시점에 안전지지대가 탈락되는 경우 안전지지대의 기능이 적절치 못하다고 판단할 수 있지만 이 경우 최대변형량이 100 mm 이하의 수준에서 탈락되지 않고, 빠른 시간 내에 변형량이 점차 낮아지는 형태를 보임에 따라 적절하게 충격 흡수 기능을 수행하고 있다고 볼 수 있다. 뿐만 아니라 단위 시간 동안 각 변위의 변화량이 점점 낮아져 기울기가 낮아지는, 즉 주기가 길어지는 모습 또한 확인할 수 있는데, 이는 충격 흡수 기구에서 나타나는 전형적인 진동 거동이며, 이 시간 동안 진동의 크기가 급격히 증대되는 공진 현상 또한 포착되지 않아 적절히 충격에너지를 흡수하는 거동으로 파악할 수 있다.12 따라서 본 연구에서는 설계된 안전지지대가 로터 낙하 상황 발생 시 안정적으로 제 기능을 수행할 것으로 판단하였다.

5. 결론과 추후 연구

본 연구에서는 플라이휠 에너지 저장 시스템의 하우징 부품의 해석적 설계과정을 나타내었다. 먼저, 하우징의 상하부 덮개 요소는 하우징 내부가 진공으로 유지되고 외부가 대기압인 조건 하에서 하우징 내부의 진공압을 유지하기 위한 핵심적 부품이므로, 덮개 요소의 형상을 오목한 경우, 볼록한 경우, 평평한 경우로 나누어 압력 하중에 대한 구조적 상태를 나타내었다. 결과적으로 최고 유효 응력 기준 오목한 경우에서 평평한 경우에 비해 약 77% 가량 가장 낮은 수준의 응력이 나타남을 파악하여 이를 하우징 설계에 반영하였다. 또한 하우징 내부에서 작동하는 로터 낙하에 의한 시스템 손상을 방지하기 위한 안전지지대를 하부 하우징 내측에 장착하여 로터 낙하 충격에 의한 안전지지대의 변형 및 운동 상태를 파악하였으며, 로터와 안전지지대 사이의 거리가 1mm일 때, 90.37 mm의 안전지지대의 하방 변형이 나타났고, 이는 안전지지대 하부에 위치한 부품들에 영향을 주지 않을 수준이므로 충분한 충격 흡수가 가능할 것으로 판단하였다. 또한, 초기 예상과 달리 안전지지대의 진동이 파악되어 안전지지대의 진동 운동을 재해석하였고, 결과적으로 본 연구에서 설계된 안전지지대는 공진 현상 없이 충격 방지 또는 흡수 기구에서 나타나는 전형적인 시간에 따른 변위 감소 경향이 나타나 적절히 안전지지대의 기능을 수행할 것으로 판단되었다.

추후에는 이와 같은 설계를 기반으로 실질적으로 시스템 전체 제작을 수행하여 하우징 부품뿐만 아니라 플라이휠 에너지 저장 시스템 전반의 성능 검증을 수행할 계획이다

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었으며, 교신저자는 이에 감사드립니다.

REFERENCES

-

Ghanaatian, M. and Lotfifard, S., “Control of Flywheel Energy Storage Systems in the Presence of Uncertainties,” IEEE Transactions on Sustainable Energy, Vol. 10, No. 1, pp. 36-45, 2018.

[https://doi.org/10.1109/TSTE.2018.2822281]

- Piller Power Systems, “UnblockTM UBT+ Rotary UPS,” http://www.piller.com/en-GB/documents/516/ubt-rotary-ups-brochureen.pdf, (Accessed 11 DEC 2019)

- Townley, D., “Introducing Pentadyne Power Flywheel Energy Storage System,” https://www.sandia.gov/ess-ssl/EESAT/2002_papers/00025.pdf, (Accessed 11 DEC 2019)

- Beacon Power, “20 MW Flywheel Energy Storage Plant,” https://www.sandia.gov/ess-ssl/docs/pr_conferences/2014/Thursday/Session7/02_Areseneaux_Jim_20MW_Flywheel_Energy_Storage_Plant_140918.pdf, (Accessed 11 DEC 2019)

- Amber Kinetics, “Flywheel Energy Storage,” https://www.amberkinetics.com/products, / (Accessed 24 DEC 2019)

- Energiestro, “VOSS, Volant de Stockage Solaire Solar Storage Flywheel,” http://www.energiestro.fr/pdf/EnergiestroVOSS.pdf, (Accessed 11 DEC 2019)

-

Kondoh, J., Funamoto, T., Nakanishi, T., and Arai, R., “Energy Characteristics of a Fixed-Speed Flywheel Energy Storage System with Direct Grid-Connection,” Energy, Vol. 165, pp. 701-708, 2018.

[https://doi.org/10.1016/j.energy.2018.09.197]

-

Solis, O., Castro, F., Bukhin, L., Turner, D., Ng, L., et al., “LA Metro Red Line Wayside Energy Storage Substation Revenue Service Regenerative Energy Saving Results,” Proc. of the Joint Rail Conference on American Society of Mechanical Engineers Digital Collection, 2014.

[https://doi.org/10.1115/JRC2014-3793]

-

Kang, B. S. and Lee, D. K., “A Study on the Design of Rotor for 10 kWh Flywheel Energy Storage System,” Journal of the Korean Society for Precision Engineering, Vol. 36, No. 2, pp. 199-208, 2019.

[https://doi.org/10.7736/KSPE.2019.36.2.199]

- Kang, B. S. and Yoon, J. S., “Hemetically Sealed Housing,” KR Patent, 101908259, 2018.

- AZO Materials, “AISI 4340 Alloy Steel (UNS G43400),” https://www.azom.com/article.aspx?ArticleID=6772, (Accessed 11 DEC 2019)

- Choi, M. J. and Ko, S. H., “On the Damping of a Shock Absorption Device Composed of Disk Spring Stacks,” Journal of the Korean Institute of Gas, Vol. 12, No. 4, pp. 46-51, 2008.

M.Sc. candidate in the Department of Aerospace Engineering, Pusan National University. His research interest is CAE.

E-mail: ldk6631@pusan.ac.kr

Professor in the Department of Aerospace Engineering, Pusan National University. His research interest is CAE.

E-mail: bskang@pusan.ac.kr