가스터빈 베인의 막냉각 홀 형상에 대한 냉각 효율의 수치 해석적 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Research on advanced cooling system design is significant in achieving a high turbine inlet temperature in the gas turbine industry. The higher turbine inlet temperature of the gas turbine increases thermal efficiency. However, it also aggravates the gas turbine deterioration, lifespan, and efficiency. In this study, a numerical model is developed for simulating the cooling performance of the gas turbine vane with the turbine inlet temperature of 1528 K. The impact of the coolant air flow rate and hole-shape were investigated. The expanded hole shape had better cooling performance than the general cylindrical shape, and showed higher cooling efficiency. We suggest that there is a relationship between the shape of the film cooling holes and the cooling air flow rate that achieves the desired cooling effectiveness.

Keywords:

Gas turbine, Film cooling, Hole shape, Cooling effectiveness, Numerical simulation키워드:

가스터빈, 막냉각, 홀 형상, 냉각 효율, 수치 해석1. 서론

가스터빈은 천연 가스 또는 다른 연료의 화학 에너지를 기계 에너지로 변환할 수 있는 일종의 내연기관이다. 예를 들어, 기계적 에너지는 전기를 생산하는 발전기를 운전하거나 압축기를 구동하여 해상의 석유 및 가스 생산 플랫폼에 전력을 공급할 수 있다.1 발전용 가스터빈의 압축기에서는 압력비가 낮은 단수의 높은 효율을 갖는 블레이드를 통해 얻는 기술과, 연소기에서는 높은 연소 효율과 환경 문제인 공해 물질을 감소시키는 기술과, 터빈에서는 가스터빈 성능과 효율에 영향이 가장 큰 터빈 입구 온도를 높이는 기술이 중요하다. 터빈 입구 온도가 높을수록 가스터빈의 효율은 상승하는데, 터빈 입구 온도가 상승하는 만큼 냉각 기술이 같이 향상되는 것이 중요하다.2

가스터빈의 향상된 효율에 도달하는 것은 중요하지만, 터빈 부품에서 고온에 가장 노출된 구역 중 하나인 Leading Edge (LE) 구역에서 베인의 구조적 손상 위험이 증가한다.3 그러므로, 터빈 냉각 기술의 발전은 첨단 가스터빈의 열효율 및 출력을 높이는데 중요한 역할을 한다.4

터빈 부품의 냉각 기술로는 내부 냉각과 외부 냉각이 있다. 내부 냉각은 부품 내부에 여러 갈래의 구불구불한 유로를 통해 냉각 유체를 통과 시켜 대류 열전달을 통해서 냉각하며, 제트 충돌, 핀-핀 냉각이 내부 냉각의 방법이다.4 외부 냉각은 터빈 부품의 LE, Pressure Side (PS), Suction Side (SS)의 표면에 내부 냉각 유로와 연결되는 냉각 홀을 일정한 각도와 개수로 설계하여, 홀을 통해 냉각 유체를 분사시켜 막을 형성하여 고온 가스로부터 터빈 부품의 온도 상승을 감소시키는 방법이다. 막냉각 기술은 터빈 부품에 대한 중요하고 효과적인 열 보호 방법이다.5

가스터빈의 막냉각에 관하여 다양한 연구가 진행되고 있는데, Zeng6 등은 단순화된 가스터빈 블레이드의 막냉각 성능에 대한 영향을 연구하였다. 익렬에 영향이 있는 막냉각은 허브 근처 영역이며, 블레이드의 형상에 따른 효과는 LE에서 두드러졌고, 단순화된 블레이드 형상은 막냉각에 효과적이라고 제시하였다. Gao7 등은 가스터빈 블레이드 LE에 복합 각이 있는 막냉각 홀에 대하여 수치 해석 연구를 하였다. 터빈 블레이드 LE에 막냉각 홀을 최적화 함으로써 높은 냉각 효과와 막냉각 적용 범위를 얻을 수 있다고 확인하였다. Rhee8 등은 노즐 가이드 베인의 압력면에 막냉각 홀의 배치에 따른 최적의 냉각 효과에 대해 연구하였다. 균일하지 않은 냉각을 피하기 위해 막냉각 구조의 최적화는 내부 냉각의 효과를 고려해야 된다고 제시하였다. Liu9 등은 터빈 베인의 LE 부분에 경사형의 냉각 홀 구조의 막냉각에 대하여 연구하였으며, 이중열 경우 막냉각 성능이 향상되고 큰 송풍비 조건에서 하류 제트의 열전달을 감소시킨다고 분석하였다. He10 등은 호 형상을 가진 터빈 노즐 가이드 베인의 막냉각 및 공력 성능에 대해 연구하였으며, 각 면의 복잡성을 고려하여 원통형과 호 형상 등에 효과적인 형상의 설계가 중요하다고 제시하였다. Jiang11 등은 고압 터빈 베인의 LE와 하류 막냉각 구조의 최적화에 대해 연구하였으며, LE의 온도 감소와 같이 최적화된 각 면 부분에 평균 막냉각 효과가 기존의 형태에 비해 더 향상된 결과를 얻었다. Li12 등은 가스터빈 베인에 전체를 커버한 막냉각 성능에 대해서 벽 두께와 홀 형상 변화 효과에 대하여 실험적으로 연구하였다. 벽 두께 편차가 PS의 필름 냉각 효과에 상당한 영향이 있으며 Showerhead와 SS의 막냉각에는 효과가 한계가 있음을 규명하였다. 또한 Fan-Shaped의 홀 모양이 PS와 SS에 가장 높은 막냉각 효과를 생성한다고 규명하였다. 가스터빈 터빈 부품에서 베인, 블레이드 막냉각 홀의 형상 변화와 홀의 구조에 대한 냉각 성능 차이에 관한 연구가 진행되고 있다.

본 연구에서는 높은 터빈 입구 온도에 대하여 가스터빈 베인의 막냉각 홀과 냉각 공기 유량의 효과에 대한 냉각 성능을 연구하였다. 향상된 냉각 성능을 갖기 위해 고온 가스터빈 1단 베인에 구조적으로 복잡하지 않은 막냉각 홀 구조를 선정 및 설계를 하고, 냉각 공기 유량의 적용을 통해서 두 변수의 상관관계를 분석하여 수치상으로 연구하였다.

2. 수치 해석

2.1 가스터빈 1단 베인 모델링

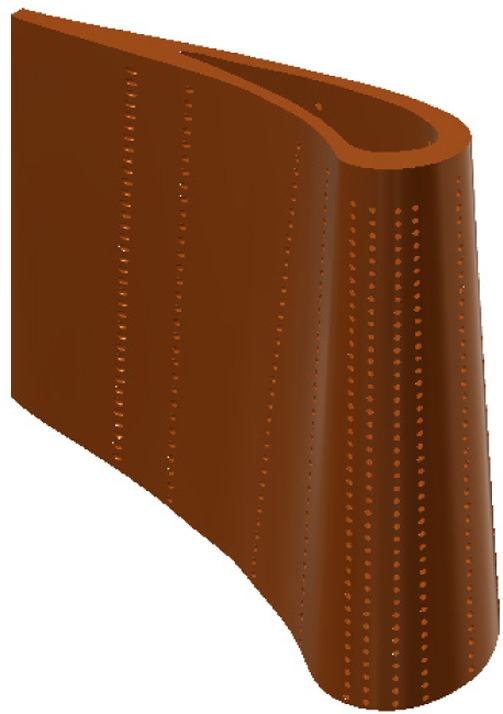

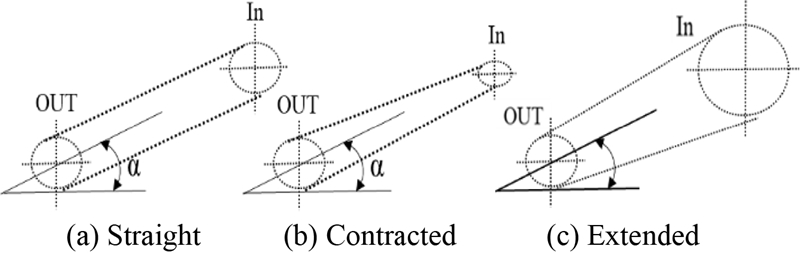

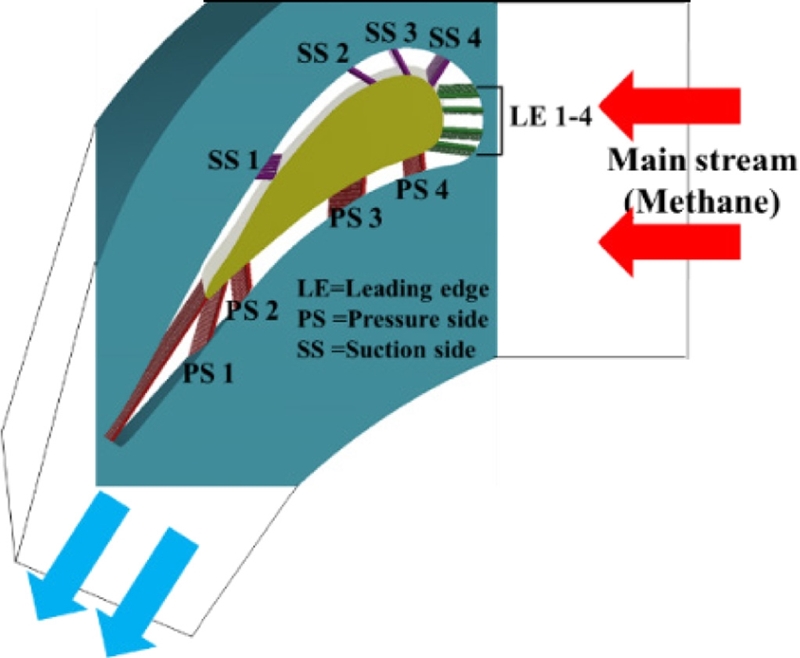

막냉각 홀의 형상과 설계는 가스터빈의 냉각 효과를 향상시키는 중요한 요소이다. 본 연구에서 수치 해석을 위한 가스터빈 베인을 역 설계하여 Fig. 1에서 나타냈고, 수치 해석 모델의 설계 데이터를 Table 1에 나타냈다. 이 연구에서는 단순화된 냉각 홀의 구조와 냉각 공기 유량의 상관관계를 분석하기 위해 막냉각 홀의 형상을 실린더형, 축소, 확장형을 Fig. 2에 나타냈다. 축소형과 확장형의 설계는 직선형의 홀 형상에서 출구를 기준으로 ±0.5°로 축소 및 확장되는 것으로 설계하였다. 막냉각 성능을 보기 위해 냉각 홀은 각 면에 4열로 설계하였으며, Fig. 3에 나타냈다. 막냉각 홀의 개수는 PS 1-4는 36, 31, 34, 38개이며 홀의 크기는 2mm이다. LE 1-4는 개수와 크기는 40개와 1.6mm로 동일하다. SS 1-4의 개수는 29, 38, 39, 37개이며, 크기는 2 mm이다. 수치 해석 모델에서는 고온 가스와 냉각 유체와 베인의 고체 부품으로 세 부분으로 구성되었다. 냉각 공기는 베인의 내부로 공급되어서 내부에 벽을 대류 열전달을 통해 1차적으로 냉각을 하고, 2차적으로 막냉각 홀을 통해서 분사가 되어서 고온 가스에 대하여 베인 표면을 감싸는 역할 통해 베인의 온도 상승을 감소시킨다. 이에 따라, 막냉각 홀의 형상과 냉각 유량의 크기에 따라 최적의 냉각 효과가 있는 것이 중요하다.

2.2 수치 해석 방법 및 경계 조건

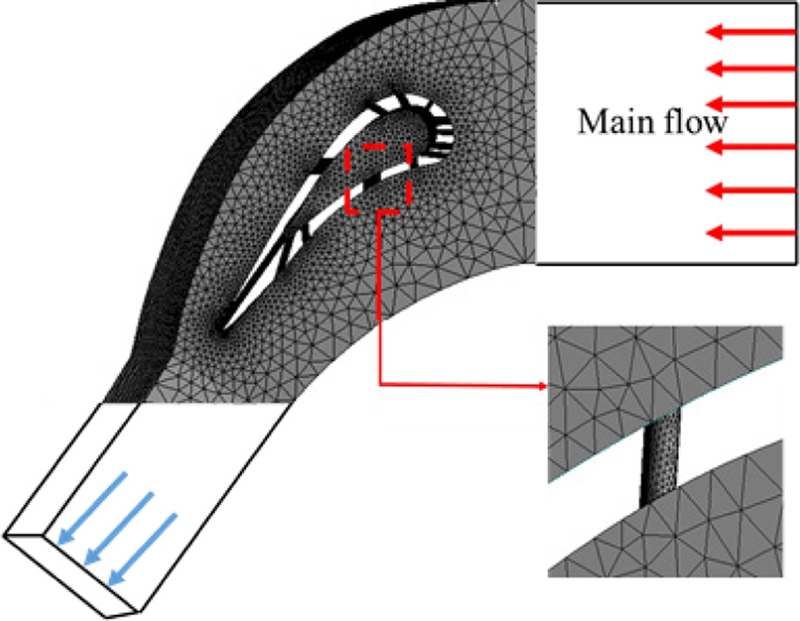

막냉각 홀 형상에 따른 냉각 효과의 분석을 위해 수치 해석에 적용된 재료는 실제 F급 가스터빈의 물성치를 적용하였으며, Table 2에 나타냈다. 수치 해석의 경계 조건은 1528 K과 8.4 kg∙s-1의 메탄이며, 냉각 공기는 803 K과 0.51 kg∙s-1이고, 고체는 Marm-247로 설정되었다. 막냉각 홀 형상에 대하여 기존의 적용 유량은 0.51 kg∙s-1이며, 형상에 따른 차이를 위해 0.255, 0.765 kg∙s-1를 적용하여 진행하였다. 난류 모델 k-ω SST로 설정하였고, 출구 조건은 대기압으로 적용하였다. 격자 설계는 막냉각 홀 사이즈가 작아 홀을 위주로 조밀한 구조로 약 2천3만개의 격자 설계를 하였고, Fig. 4에 나타냈다. 본 연구에서는, 막냉각 홀 형상에 따른 냉각 효과만을 고려하기 위해 베인 표면에 적용하는 열 차폐 코팅의 냉각 기술은 고려하지 않았다.

3. 결과 및 토의

3.1 냉각 공기 유량 0.255 kg∙s-1

본 논문에서는 가스터빈 1단 베인의 막냉각 홀 형상과 냉각 공기 유량에 대한 냉각 성능을 수치 해석적으로 분석했다.

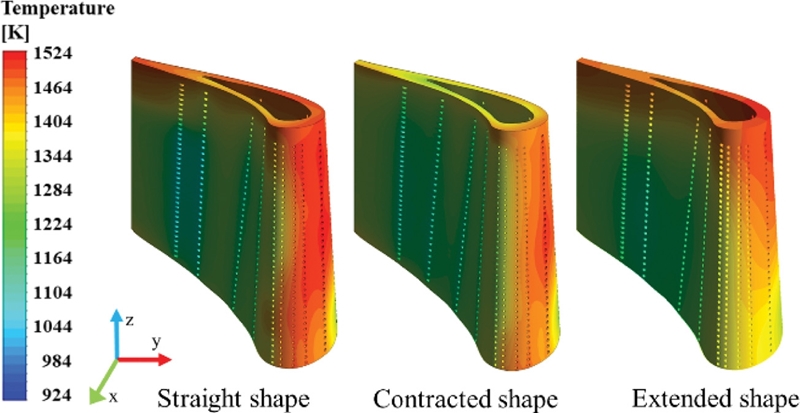

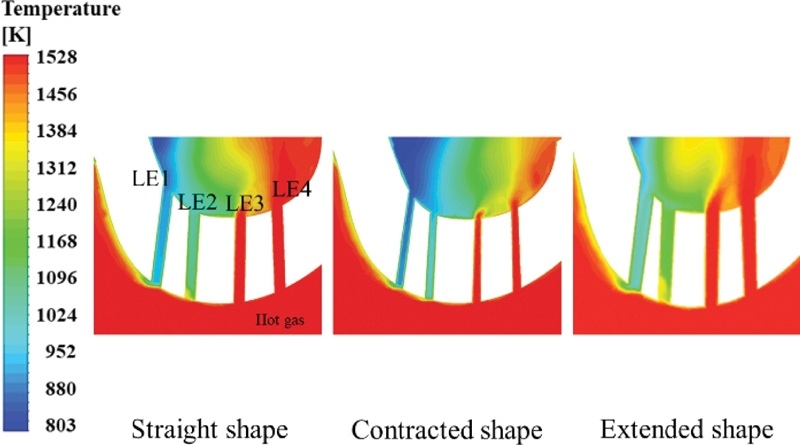

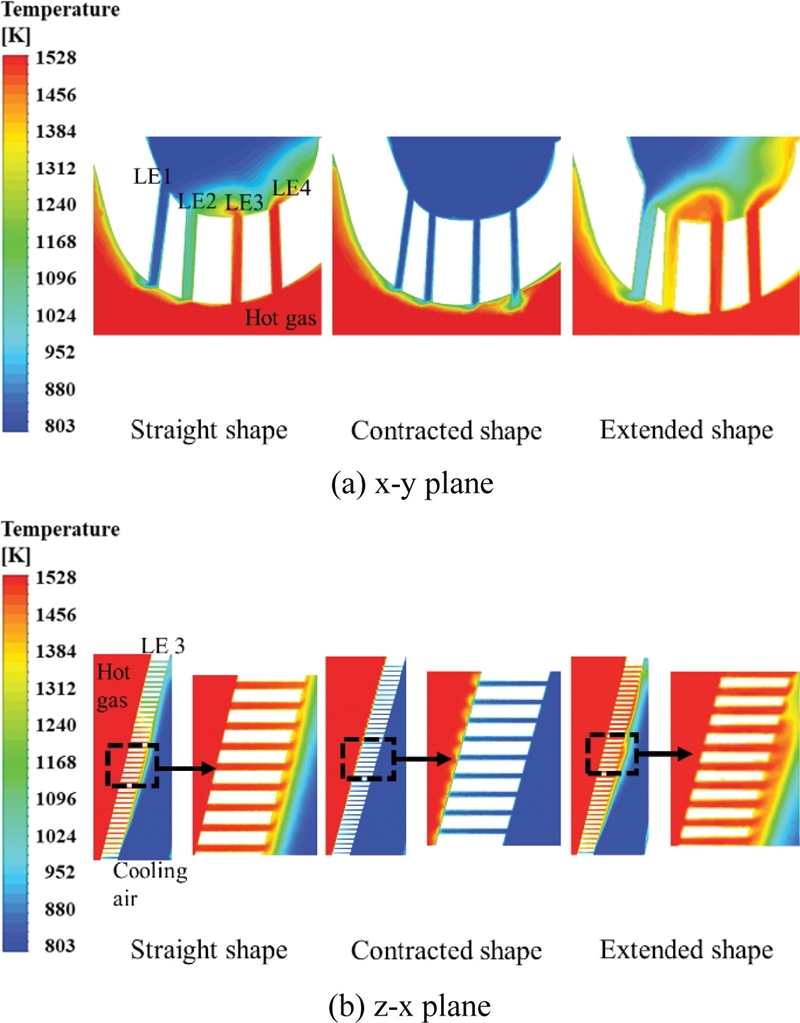

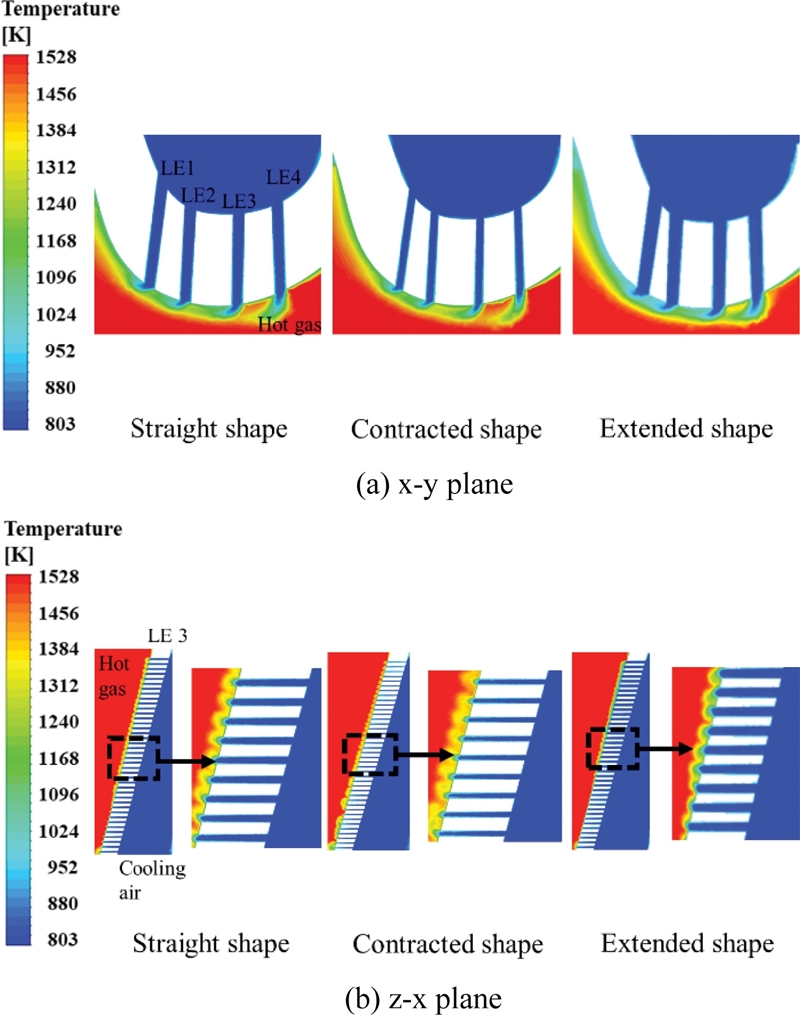

냉각 공기 유량이 0.255 kg∙s-1일 때, 고온 가스에 대해 베인의 표면 온도에 막냉각 효과를 분석하기 위해 각 온도 분포를 Fig. 5에 나타냈다. PS와 SS를 제외하고 LE 부근에 냉각 효과가 낮게 적용되어 높은 온도가 나타났다. 축소형에서 1500 K, 직선형에서 1515 K으로 계산되었다. 막냉각 효과의 적용에 대 분석을 위해 LE 부근의 가장 온도가 높은 22번째 열을 x-y 평면 기준으로 분석한 것을 Fig. 6에 나타냈다. 모든 형상에서 막냉각 홀을 통해 고온 메탄 가스가 유입되는 것으로 분석되었다. 이는, 낮은 냉각 공기 유량이 막냉각 홀을 통하여 분사하지 못하는 것에 의해 나타난 것으로 분석되었다.

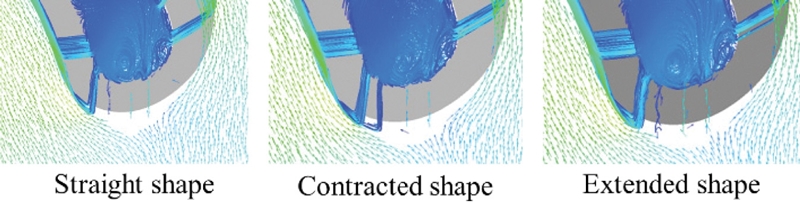

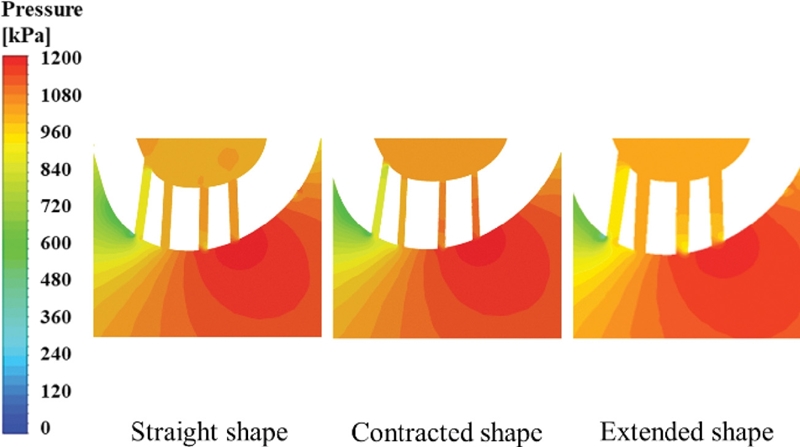

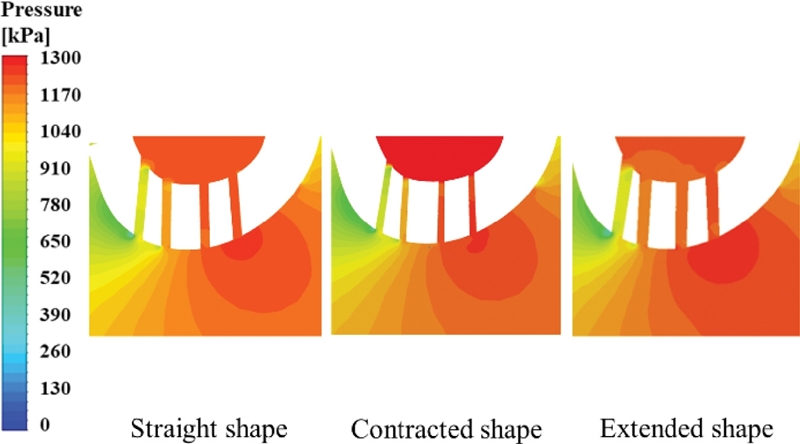

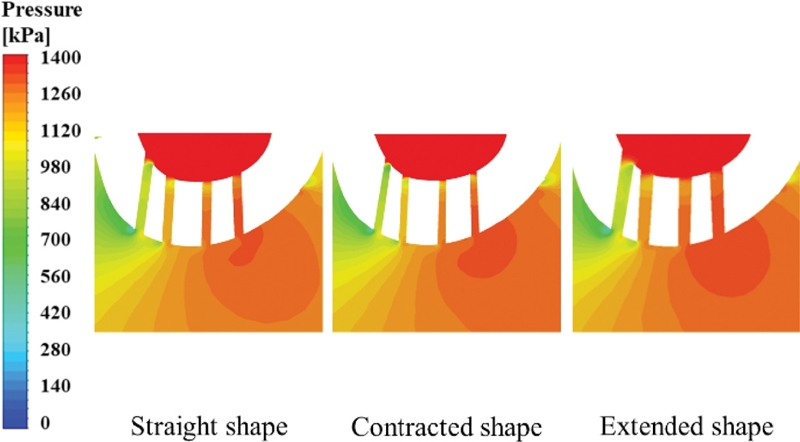

고온 가스와 냉각 유량의 유동을 분석하여 Fig. 7에 나타냈으며, 고온 가스는 Vector로, 냉각 유량은 Stream Line으로 표현하였다. LE 3, 4번 배열에서 고온의 가스 유입을 확인할 수 있다. 유입된 고온 가스에 의해 803 K의 냉각 공기가 적용이 되지 않고, 온도 상승이 된 냉각 공기가 막냉각 효과로 적용이 되어 베인 표면의 온도 상승을 제어하지 못하는 것으로 분석되었다. Fig. 8에서는 막냉각 적용에 대하여 압력 분포를 LE의 x-y 면을 기준으로 나타냈다. 직선형과 확장형의 LE 2-4열 앞부분에서 압력이 내부가 외부보다 낮아 냉각 공기 유량이 분사하지 못하는 것으로 분석하였다. 축소형에서는 1, 2열에서 외부보다 내부의 압력이 높아 냉각 공기가 분사되는 것으로 분석되었다.

3.2 냉각 공기 유량 0.51 kg∙s-1

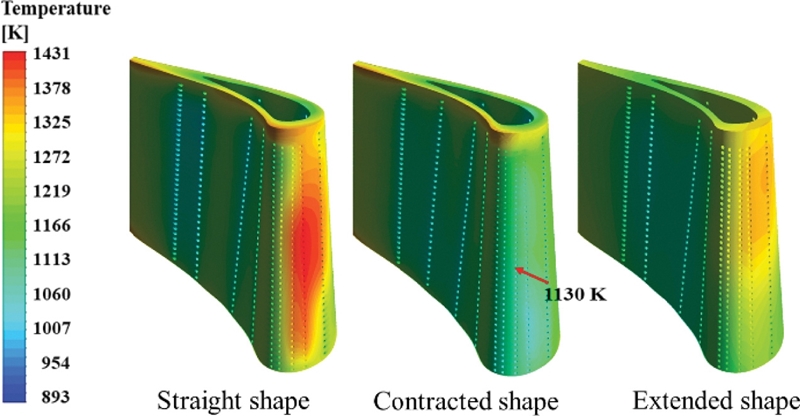

Fig. 9에서는 냉각 공기 유량이 0.51 kg∙s-1일 때, 고온 가스에 대한 베인 표면 온도의 막냉각 효과 적용을 온도 분포도로 나타냈다. 높은 열 부하가 있는 LE 부근에서 축소형에서 1130 K으로 가장 낮은 온도가 계산되었다. 직선형과 확장형에서는 각각 1431, 1351 K으로 적은 막냉각 효과의 적용으로 분석되었다. 모든 형상에서의 PS와 SS에서는 막냉각 효과가 적용이 되어 1160-1200 K로 분포하고 있다. Upper Wall 부근에서 직선형과 축소형에서는 막냉각 효과의 적용이 낮은 것으로 분석되지만, 확장형에서는 막냉각 효과의 적용이 높은 것으로 계산되었다.

Fig. 10(a)는 분석을 위해 x-y 면을 기준으로 LE 22번째의 온도 분포도를 나타냈다. 축소형을 제외하고는 직선형과 확장형에서 0.255 kg∙s-1 냉각 공기 유량과 동일하게 LE 3, 4에서 고온 가스의 유입이 발생하였다. 축소형에서는 모든 열에서 냉각 유량이 분사되어 베인 표면에 얇은 막냉각 효과를 적용하였다. 다양한 분석을 위해서 LE 3열을 z-x 면을 기준으로 온도 분포를 분석하여, Fig. 10(b)에 나타냈다. 직선형과 확장형에서는 고온 가스의 유입이 확인되었고, 축소형에서는 x-y 면에서 분석한 것과 같이 냉각 공기 유량이 분사가 되면서 얇은 막냉각 층을 형성되는 것을 확인할 수 있다.

Fig. 11에 막냉각 홀 형상에 따른 막냉각 효과의 차이에 대해 압력 분포를 나타냈다. 압력 분포에서 축소형의 내부 쪽이 압력이 가장 높게 분석되었다. 이에 따라, 고온 가스가 유입되지 못하고 내부에서 냉각 공기가 분사되어 막냉각 효과가 적용되는 것으로 나타났다.

3.3 냉각 공기 유량 0.765 kg∙s-1

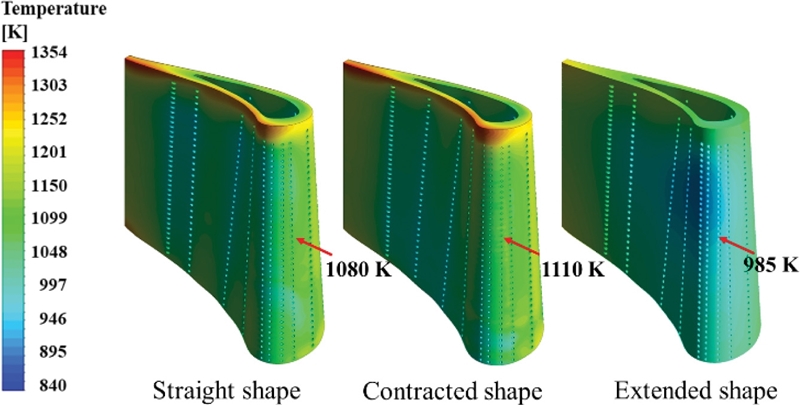

Fig. 12에서는 냉각 공기 유량이 0.765 kg∙s-1일 때, 고온 가스에 대한 베인 표면 온도의 막냉각 효과 적용을 온도 분포도로 비교하여 나타냈다. 가장 높은 유량에서는 막냉각 효과가 모든 형상에 적용된 것으로 분석되었다. 확장형에서 LE 영역에서 가장 낮은 온도 985 K으로 막냉각 효과의 적용이 가장 높았고, 직선형과 축소형에서는 각각 1080, 1110 K의 온도로 분석되었다. 냉각 공기 유량이 높아질수록 베인의 막냉각 효과의 적용이 높아지는 것으로 분석되었다.

Fig. 13(a)에서는 x-y 면을 기준으로 분석하였을 때, 높은 유량에서는 모든 형상에 냉각 공기의 분사가 형성되는 것과 확장형에서 냉각 공기 분사가 가장 잘되어 막냉각 형성이 잘되는 것으로 확인되었다. 모든 형상에서 막냉각이 적용은 되지만, 확장형에서 분사된 냉각 공기의 온도가 약 1000 K 정도로 가장 낮게 분포되고, 막냉각 적용의 두께도 넓게 분포되었다. 고온 가스의 유입이 가장 많았던 LE 4열에서도 막냉각 효과가 적용이 되었지만, 직선형과 축소형에서 막냉각 효과가 끊어지는 것에 의해 확장형에서 가장 높은 냉각 성능이 있는 막냉각 효과가 적용되는 것으로 분석되었다. Fig. 13(b)에서 z-x 면을 기준으로 막냉각 적용을 분석하였을 때, 각 형상에서 막냉각 효과 적용이 되는 것을 분석할 수 있다. 확장형에서 낮은 온도의 막냉각 공기 적용이 넓은 분포도로 형성되어 있는 것을 확인할 수 있다. 냉각 공기는 베인의 내부로부터 냉각 홀을 통해 분사되어 베인의 표면의 온도 상승을 감소시키는 역할을 하는 것으로 분석할 수 있다.

Fig. 14에서는 0.765 kg∙s-1에서 압력 분포를 x-y 면을 기준으로 분석하였다. 냉각 공기 유량이 증가할수록 압력이 증가하는 것으로 분석되었다. 모든 유량에서 압력 분포는 LE 4열에서 높은 것으로 분석되는 것을 바탕으로, 가스터빈 설계 시 고온 가스의 유동 방향에 따른 홀 설계와 막냉각 홀의 위치 및 형상이 중요한 요소로 분석된다.

본 논문에서는 막냉각 효과에 대한 냉각 효율 식(1)을 계산하였다.

| (1) |

η는 막냉각 효율을 나타내며, Tm은 주 흐름인 고온 메탄 가스를 나타내며, Tw은 베인의 표면 온도를 나타내고, TC는 냉각 공기의 온도를 나타낸다.

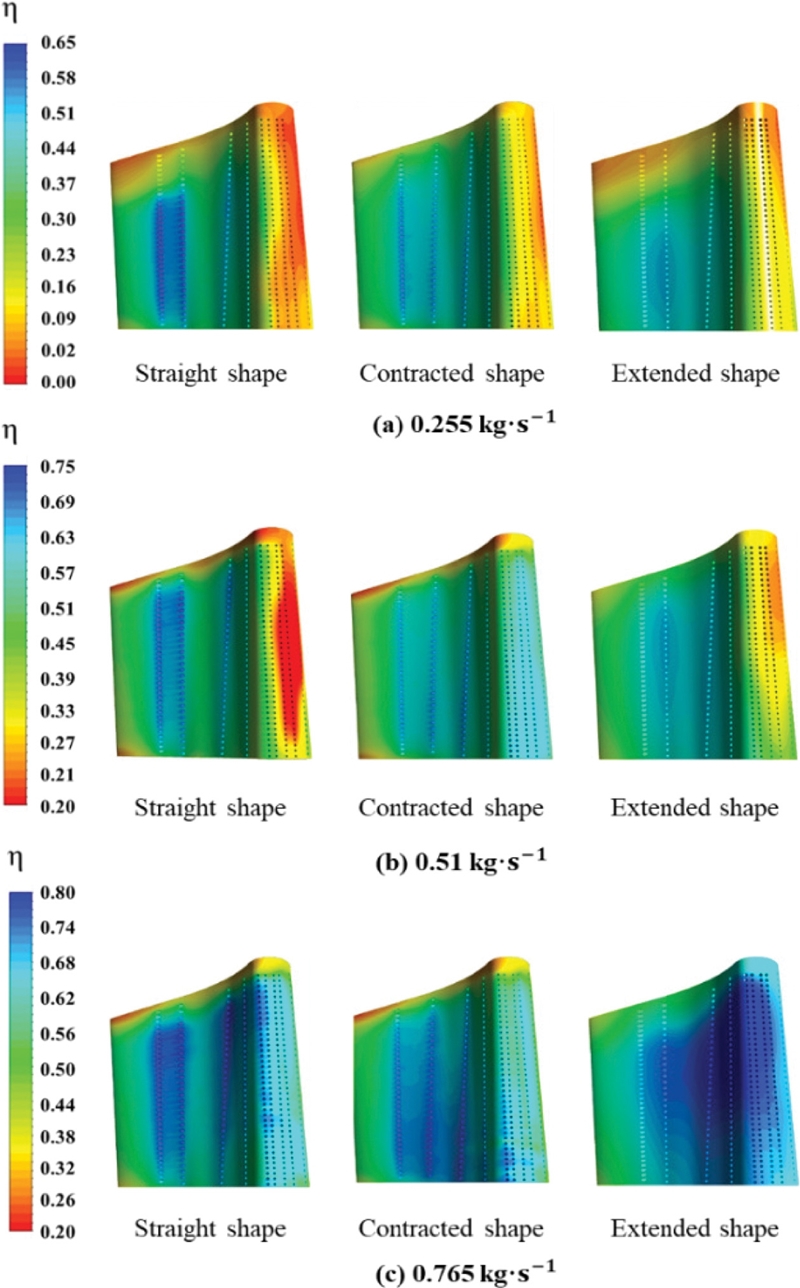

가스터빈의 냉각 효율은 베인의 표면 온도가 냉각 공기에 의해 온도 상승이 감소한 양에 의해 계산된다. Fig. 15에서 냉각 공기의 유량에 따른 냉각 효율을 계산하여 나타냈다.

열 부하가 가장 높은 LE 부근에서, 적은 냉각 공기 유량에서는 0.02-0.1 정도로 가장 낮게 계산되었으며, 높은 냉각 공기의 유량에서는 0.68-0.8 정도로 높게 계산이 되었다. 냉각 공기 유량이 높아질수록 냉각 효율은 상승하며, 막냉각 홀의 형상에 따른 냉각 효율의 차이도 분석이 되었다.

본 연구에서는 막냉각 홀의 형상과 냉각 공기 유량에 관하여 수치 해석을 진행하여 연관성이 있는 것으로 분석하였으며, 가스터빈의 베인 설계 시 고온 가스에 대한 최적의 냉각 성능을 가지는 냉각 공기의 유량과 막냉각 홀의 위치 및 구조가 있다고 제안한다.

4. 결론

본 논문은 가스터빈 베인의 막냉각의 냉각 성능을 분석하기 위해 막냉각 홀 형상과 냉각 공기 유량을 변수로 수치 해석하여 다음과 같은 결론을 도출하였다.

(1) 냉각 공기 유량이 증가할수록 막냉각 효과의 적용이 높아지고, 막냉각 효율도 상승한다.

(2) 냉각 공기가 분사되어 형성되는 막냉각 형상은 홀의 형상 차이에 따라 막냉각이 연속성의 차이가 있으며, 유량의 높아질수록 확장형, 축소형, 확장형으로 분석된다.

(3) 본 연구에서 가스터빈 베인의 수치 해석 결과를 통해 베인 설계 시 냉각 성능 향상을 위해 냉각 공기 유량과 막냉각 홀 형상이 고려사항이라고 제안한다.

(4) 향후 연구는 가스터빈의 열 차폐 코팅의 두께 변화의 설계 변수를 통해 냉각 및 공력 성능의 특성 분석으로 공학적으로 유용한 연구를 진행한다.

Acknowledgments

본 연구는 2019년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제임(No.20181110100310). 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행되었습니다(No. NRF-2018R1A5A6075959).

REFERENCES

- Handestam, J. and Jacobson, E., “Investigation and Validation of Cooling Loss Models for Axial Gas Turbines,” M.Sc. Thesis, KTH Royal Institute of Technology, 2017.

- KM, “Gas Turbine for Power Generation,” ISBN 979-116-73-050-0, 2017.

-

Urquiza, G., Davalos, J., Garcia, J., Castro, L., Rodríguez, J., et al., “Parametric Study of Showerhead Film Cooling Performance on a Gas Turbine Blade,” Proc. of the International Mechanical Engineering Congress and Exposition of American Society of Mechanical Engineers, 2014.

[https://doi.org/10.1115/IMECE2014-38571]

- Choi, J., “Effect of Film Air Hole-Shape on the Cooling Performance of Vane in F-Class Gas Turbine,” M.Sc. Thesis, Changwon National University, 2019.

-

Liu, J., Liu, Y., and Liu, L., “Film Cooling Modeling of a Turbine Vane with Multiple Configurations of Holes,” Case Studies in Thermal Engineering, Vol. 11, pp. 71-80, 2018.

[https://doi.org/10.1016/j.csite.2018.01.001]

-

Zeng, L., Chen, P., Li, X., Ren, J., and Jiang, H., “Influence of Simplifications of Blade in Gas Turbine on Film Cooling Performance,” Applied Thermal Engineering, Vol. 128, pp. 877-886, 2018.

[https://doi.org/10.1016/j.applthermaleng.2017.09.008]

-

Gao, W., Yue, Z., Li, L., Zhao, Z., and Tong, F., “Numerical Simulation on Film Cooling with Compound Angle of Blade Leading Edge Model for Gas Turbine,” International Journal of Heat and Mass Transfer, Vol. 115, pp. 839-855, 2017.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.07.105]

-

Rhee, D. H., Kang, Y. S., Cha, B. J., and Lee, S., “Overall Cooling Effectiveness Measurements on Pressure Side Surface of the Nozzle Guide Vane with Optimized Film Cooling Hole Arrangements,” Proc. of the Turbomachinery Technical Conference and Exposition of American Society of Mechanical Engineers, 2017.

[https://doi.org/10.1115/GT2017-63421]

-

Liu, C. L., Zhao, D., Zhai, Y. N., Zhu, H. R., He, Y. H., et al., “Investigations on the Film Cooling of Counter-Inclined Film-Hole Row Structures for Turbine Vane Leading Edge,” International Journal of Turbo & Jet-Engines, Vol. 35, No. 3, pp. 291-303, 2018.

[https://doi.org/10.1515/tjj-2016-0047]

-

He, W., Deng, Q., Zhou, W., Gao, T., and Feng, Z., “Film Cooling and Aerodynamic Performances of a Turbine Nozzle Guide Vane with Trenched Cooling Holes,” Applied Thermal Engineering, Vol. 150, pp. 150-163, 2019.

[https://doi.org/10.1016/j.applthermaleng.2019.01.002]

-

Jiang, Y., Wan, X., Magagnato, F., Yue, G., and Zheng, Q., “Multi-Step Optimizations of Leading Edge and Downstream Film Cooling Configurations on a High Pressure Turbine Vane,” Applied Thermal Engineering, Vol. 134, pp. 203-213, 2018.

[https://doi.org/10.1016/j.applthermaleng.2018.02.012]

-

Li, W., Li, X., Ren, J., and Jiang, H., “Experimental Investigation of Wall Thickness and Hole Shape Variation Effects on Full-Coverage Film Cooling Performance for a Gas Turbine Vane,” Applied Thermal Engineering, Vol. 144, pp. 349-361, 2018.

[https://doi.org/10.1016/j.applthermaleng.2018.08.068]

Ph.D. candidate in the Department of Mechanical Engineering, Changwon national University. His research interest is Thermofludics & fuel cell.

E-mail: jaehunchoi@changwon.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Changwon national University. His research interest is Thermofludics & fuel cell.

E-mail: hwabini90@changwon.ac.kr

Professor in the Department of Mechanical Engineering, Changwon national University. His research interest is Thermofludics & fuel cell.

E-mail: heesungpark@changwon.ac.kr