수평 방향 버너를 적용한 적설 용해(溶解)장치

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Snow removal equipment in Korea has been developed to remove snow from roads by pushing it away with snow shovels or dispersing it into the air with snow blowers. However, in urban areas, it is difficult to use snow blowers. And piled snow on sidewalks not only hinder pedestrians from walking by, but also melt onto the roads during the day and freeze at night, causing traffic accidents. As a solution to this, there has been a need to develop a machine which melts snow on the place where high priority is given for snow clearing such as airports, roads of frequent black ice occurrence, and main traffic facilities. This paper describes the main design points and experimental results in developing the snow melting system composed of the burner, blower, water tank, etc. Hot air from the burner spouts into the water tank and some of it rises through the outer jacket where hot air is mixed with water in the tank, heating it. Hot air spouted to the bottom of water tank and hot water pouring from the head of the outer jacket are two sources of snow melting in designing the equipment.

Keywords:

Snow melter, Solid ratio of snow, Heat transfer ratio of burner, Heat capacity of melting키워드:

적설 용해 장치, 눈의 고체 비율, 버너 열전달률, 용해 열량1. 서론

국내에서 도로 교통을 위해 눈을 치우는(제설, 除雪) 작업은 초기 단계에서는 차량에 의해 제설제를 살포하는데 이것이 눈을 도로 위에서 녹이면서 동시에 마찰재의 역할을 하게 된다. 눈이 많이 쌓이면 적설(積雪)을 도로 및 주요 교통 시설(주차장, 공항 활주로 등)에서 다른 곳으로 옮기게 되는데, 예를 들면 차량에 장착된 제설기에 의해 눈을 도로변으로 밀어내거나 송풍기(Blower)에 의해 다른 곳으로 비산시킨다. 그런데 도시 지역에서는 송풍기에 의한 제설 작업이 어려우며 도로변으로 치워진 눈은 보도를 점거하여 보행을 방해하고 기온이 상승하는 낮시간 동안 녹았다가 야간에 밤에 결빙하여 교통사고를 유발한다.1,2 이런 문제점들 때문에 제설 우선 순위가 높은 지역들인 공공 행사 개최지와 중요 교통 시설 및 보안 시설, 블랙아이스 상습 발생지역 등에서 눈을 현장에서 용해하여 제거할 필요가 있다. 제설 선진국에서는 이러한 작업을 하는 적설 용해 장치가 있으며 국내에서도 같은 장비의 개발 필요성이 고속도로공단이나 국토관리청을 중심으로 제기되어 왔다. 본 논문에서는 이러한 수요에 맞추어 개발된 적설 용해 장치의 주요 설계 요점과 실험 결과에 대해 정리하였고 이를 통해 향후 유사 장비의 개발 및 관련된 핵심 부품의 응용에 활용되고자 한다.

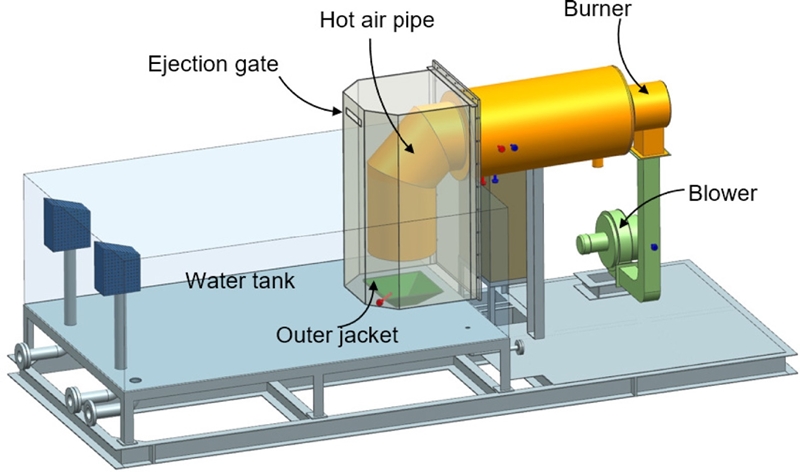

본 논문 개발품은 버너(Burner)에 의해 발생하는 열풍(熱風)을 눈이 있는 수조에 직접 분사하여 적설을 용해하여 제설 작업을 수행하는데 Fig. 1에 전체적인 구성을 도시하였다. 송풍기는 버너의 열풍에 분사압을 가하여 열풍이 열풍 관로(Hot Air Pipe)를 통해 수조(Water Tank)의 물 속에 직접 분사되도록 한다. 분사된 열풍은 포집관(Outer Jacket)에서 물과 섞이게 되고 뜨거워진 물이 포집관의 토출구(Ejection Gate)를 통해 수조로 분사된다. 포집관은 또한 유입된 용해수에 의해 열풍 관로를 식혀주는 역할을 하는데 수 시간 동안 용해 작업할 때 이러한 냉각 작용은 장비의 안전을 위해 매우 중요하다.

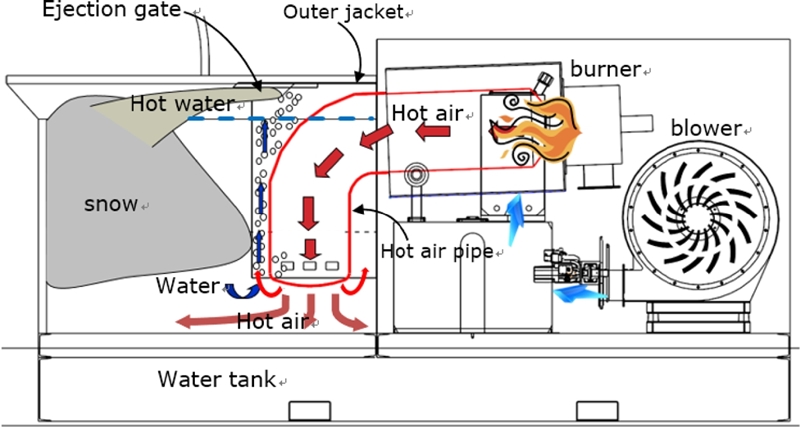

적설 용해 장치가 작동되는 내부 형태를 Fig. 2에 도시하였으며 장비의 작동 과정을 정리하면 다음과 같다.

(1) 장치를 가동하면, 눈과 일정량의 물이 채워진 수조에 송풍기와 버너에 의해 발생한 열풍(Hot Air)이 분사된다(Fig. 2의 적색화살표).

(2) 분사된 열풍은 수조 바닥 면으로 분출되거나 열풍 관로를 둘러싼 포집관을 따라 상승하게 된다.

(3) 수조 내 물은 압력 차이에 의해 열풍이 유동하는 포집관으로 흡입되어 포집관 내부에서 상승 운동을 하는 과정에서 (Fig. 2의 청색 화살표) 열풍에 의해 뜨거워져서 포집관 상부의 토출구를 통해 눈으로 직접 분사된다(Fig. 2의 Hot Water).

한편 수조 바닥 면으로 분사된 열풍은 수조 내부에서 대기로 방출되는 과정에서 수조 내 물 온도를 높이게 되며 이러한 과정에 의해 눈의 용해가 이루어진다.

2. 적설 용해 장치 설계

2.1 용해 열량과 버너 및 송풍기 선정

적설 용해 장치 목표 사양은 한 시간에 6 ton의 적설을 녹이는 것이며 용해에 필요한 열량에 기초하여 버너의 사양을 정하였고 버너에 공급되는 공기량과 압력에 기반하여 송풍기 사양을 결정했다. 개발되는 장비의 사양과 관련하여 용해 작업이 이루어지는 외부 조건을 규정할 필요가 있는데 국내 적설의 성질과 겨울철 제설 환경을 고려하여 Table 1과 같이 정하였다(이를 규정 조건이라 한다). Table 1에서 제설 작업은 대기 온도 영하 1°C에서 수행된다고 가정하였고 배기가스 온도(Temperature of Exhaust Gas)는 버너의 열풍이 수조를 통과하고 용해수와의 열전달이 이루어진 후에 대기로 배출될 때의 온도이다. 적설이 용해된 후 수조 밖으로 배출되는 온도(Outflow Temperature of Water)는 3°C로 가정하였는데 배출된 용해수가 즉시 얼지 않아야 하는 상황을 고려하였다.

눈의 고체 비율(Solid Ratio of Snow)은 적설의 중량에서 눈(고체)이 차지하는 중량의 비를 의미하며 제설 작업에서 도로 위의 눈이 대부분 수분 50% 이상을 함유하고 있는 것을 반영하였다.4,5 또한 모래, 쓰레기 등을 제외한 눈의 중량 비율(수분 함유)은 실제 도로 사정을 감안하여 91%로 가정하였다.

개발 장비의 목표 사양(6 ton/hr)에 소요되는 열량은 수조를 검사 체적(Control Volume)으로 하여 산출하였고 계산에 필요한 물리적 특성 값을 Table 2에 수록하였다. 용해에 사용되는 경유 1 kg이 연소하는데 필요한 이론 공기량(Theoretical Air Mass Per Fuel)은 공기와의 반응식으로부터 계산하여 14.644 kg이 된다(A1 참고). 버너에 공급되는 연소 공기량(Combustion Air Mass)은 이론 공기량의 1.2배로 가정하였으며 주어진 조건에서 경유가 연소될 때 발생하는 배기가스의 밀도와 비열을 계산하면 각각 1.297 kg/m3와 0.252 kcal/kg°C이 된다(A1 참고). 송풍기 공기량(Blower Air Mass)은 연소 공기량의 3.5배가 공급되도록 하였으며 열풍 관로를 충분히 냉각시킨 후에 수조의 물에 분사되어 용해 작업을 한다. 송풍기 공기량과 연료의 중량을 합하여 버너 연소 공기량 중량의 4.5배 열풍이 수조에 분사되어 물과 섞이면서 열전달이 이루어진다. 공기의 밀도와 비열은 규정된 온도(-1°C)와 1기압에서 각각 1.296, 0.24 kcal/kg°C이 된다.6

검사 체적에서 버너에 1시간 동안 6 ton의 적설을 녹인다고 가정할 때 유입열(Heat Inflow)과 배출열(Heat Outflow)을 정리한 열 수지(Heat Balance)를 Table 3에 수록하였다. 규정 조건에 따라(Table 1 참고) 검사 체적으로 유입되는 물질의 온도는 -1°C이고 유출되는 용해수와 배기가스의 온도는 각각 3, 80°C가 된다. 유입, 유출되는 눈, 연료, 공기의 현열(Sensible Heat)은 각 물질의 질량에 비중과 온도를 곱하여 얻는다. 발열량(Calorific Value of Fuel)은 버너에 의해 발생하는 열량으로서 연료량에 저위 발열량을 곱하여 얻는다. 열풍 관로와 수조에서 대기 중으로 방출되는 손실열(Heat Loss)은 발열량의 10%로 설정하였다. 목표 사양이 만족되기 위해서는 이론적으로 검사 체적에서의 유입 열량(Heat Inflow Sum)과 배출 열량(Heat Outflow Sum)이 같아야 하는 조건에서 발열량을 구하고 필요한 연료량 30 kg을 계산하였다. Table 3의 수조 흡수 열량(Heat Input to Water Tank)은 수조에 있는 6 kg의 눈을 녹이고 다시 온도를 3°C까지 높이는 열량으로서 눈의 현열(Sensible Heat of Snow)과 물의 현열(Sensible Heat of Water) 및 눈 용해열(Latent Heat of Snow)의 절댓값을 합산하여 구한다.

적설의 용해 과정에서 검사 체적에 유입되는 물질과 배출되는 물질의 질량(물질수지, Material Balance)을 Table 4에 정리하였다. 목표 사양의 용해 작업이 완료된 후에 검사 체적에서 유입량(Material Inflow Sum)과 유출량(Material Outflow Sum)은 서로 같아야 한다. 열 수지(Table 3 참고)에서 구한 필요 연료량이 30 kg이므로 주어진 공기량 조건에 따라(Table 2 참고) 연소에 필요한 연소 공기량(Combustion Air Mass)과 송풍 공기량(Blower Air Mass)이 결정되며, 상기한 세 값의 합이 연소 후의 배기가스량(Exhaust Gas Mass)이 된다.

개발 장비에 사용할 버너는 계산된 발열량에 26%의 여유를 두어 기성 제품 중에서 최대 발열량이 400000 kcal/hr인 경유 버너를 선정하였으며 열량 제어를 위해 버너의 두 노즐 중 하나는 열풍이 정해진 온도 이상이 되면 작동하지 않도록 하였다. 송풍기는 버너용 송풍기와 열풍 관로의 냉각을 위한 에어 자켓(Air Jacket)용 송풍기를 각각 따로 두었다. 전체 송풍량은 Table 4의 연소 공기량(520 kg/hr)과 송풍 공기량(1824 kg/hr)을 더한 값에 공기의 밀도(1.296 kg/m3)를 나누어 구하며 그 값은 30.1m3/min가 된다. 송풍되는 공기의 압력(송풍압)은 버너의 역화(逆火)를 방지하기 위해 용해수에 의한 수압보다 커야 한다. 개발품의 수조는 용해수가 0.8m 높이에서 밖으로 배출되도록 설계되었으나 일시적으로 많은 적설이 투여될 경우에 수위가 높아지게되며, 수조 최대 높이가 2 m인 것을 고려하여 버너와 에어 자켓용 송풍기의 풍압을 각각 400, 208 kPa로 선정하였다.

2.2 포집관과 열풍의 유동

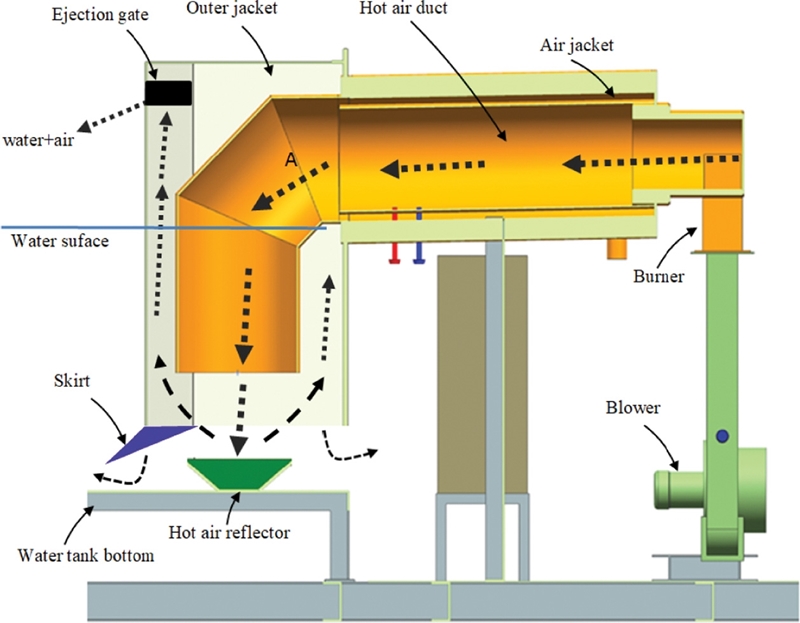

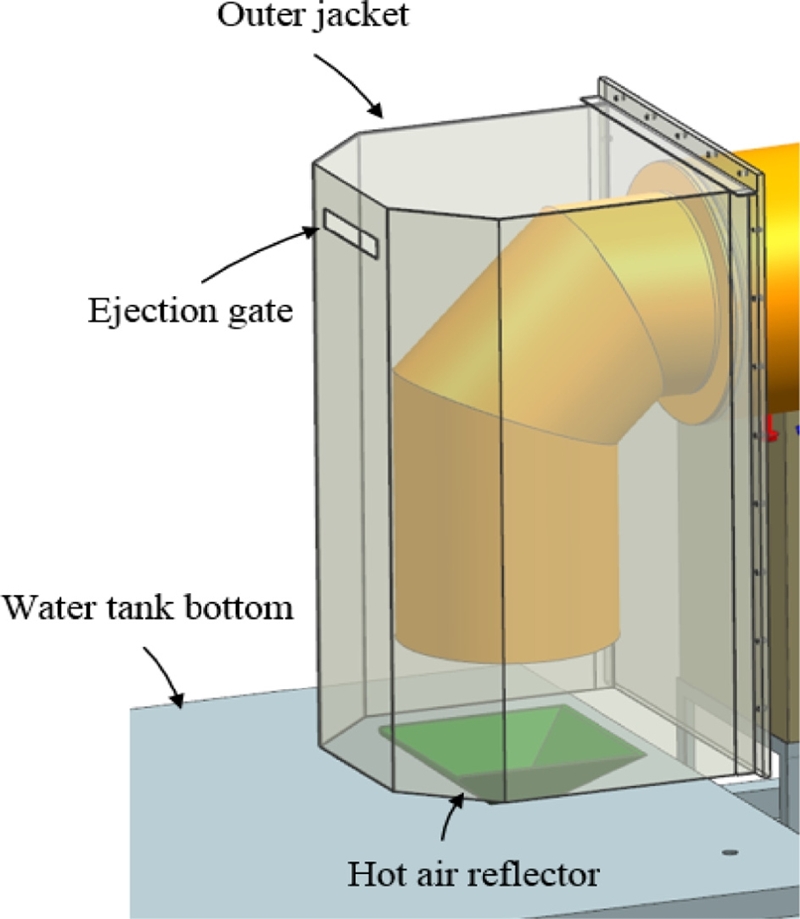

버너, 송풍기, 열풍 관로 그리고 포집관이 본 논문 개발품인 용해 장치의 필수 구성 부품이다. Fig. 3에 송풍기와 버너에서 형성된 열풍의 흐름을 나타내었다. 본 논문에서는 용해 장치에 여러 가지 부품을 추가하여 개발품을 구성하였는데 Fig. 3에서 열풍 반사판(Hot Air Reflector)은 수조 바닥에 설치하여 분사된 열풍이 이곳에서 반사되어 수조의 물과 함께 포집관을 따라 상승하도록 고안되었다. 포집관 아래에 부착된 스커트(Skirt)는 분사된 열풍이 포집관 내부로 더 많이 유입되게 하는 역할을 한다.

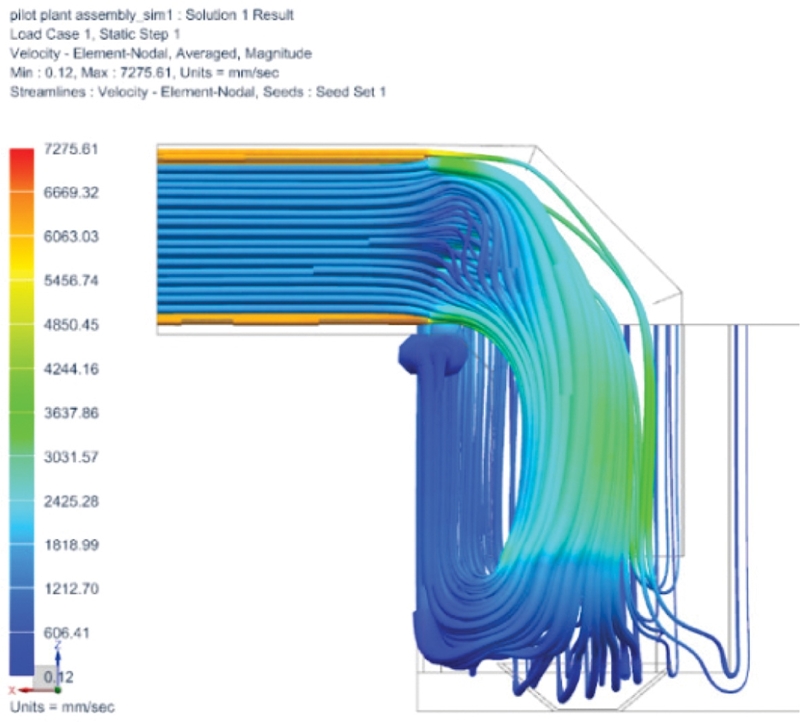

용해 수조 안에 위치한 포집관의 목적은 버너 배기가스에 의해 뜨거워진 물(용해수)을 토출구에서 분사시켜서 이것이 수조에 있는 눈을 직접 타격함으로써 용해를 촉진하는 것이다. 포집관 내부에서 진행되는 공기의 운동을 예측하기 위해 유동 해석을 수행하였다. 해석 소프트웨어는 Simcenter Flow를 사용하였고 송풍기에서 유입되는 공기량을 입력 값으로 하고 수조 내부의 물을 공기 유동의 방해 요소(압력)로 설정하였다.

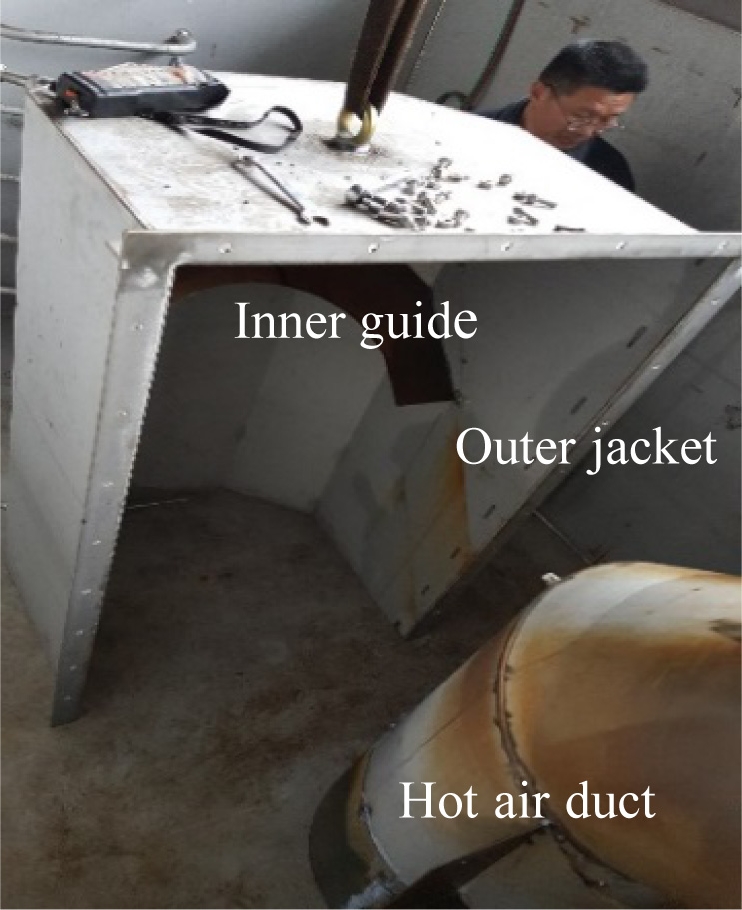

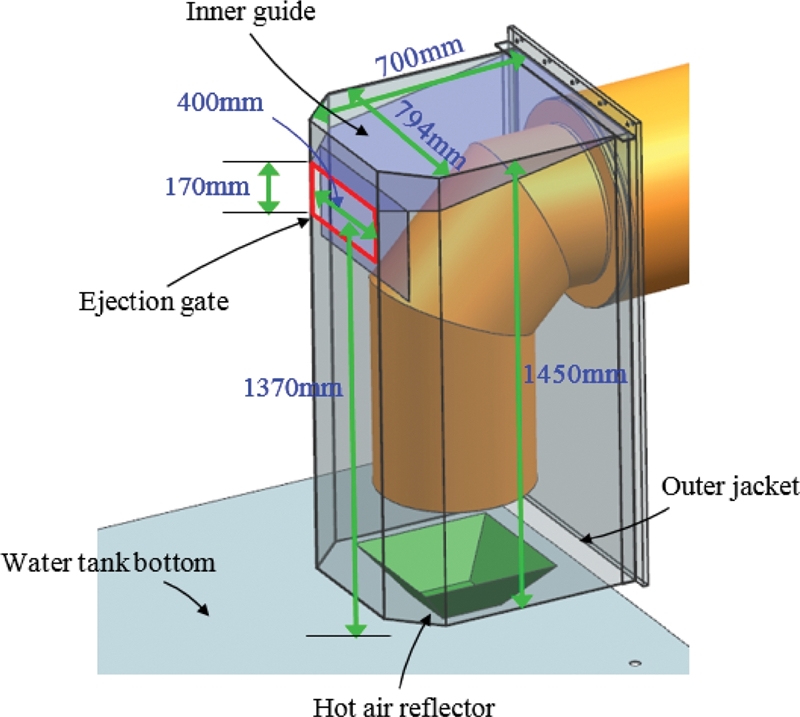

해석 결과로 얻은 포집관 단면에서 열풍의 유동 Stream-Line을 Fig. 4에 나타내었다. 열풍의 대부분은 반사판과 수조의 압력에 의해 포집관의 내부 공간을 따라 상승 운동을 하며 이 과정에서 수조의 용해수가 유입될 것으로 추정된다. 그런데 포집관에서는 토출구가 한쪽 부분에만 있기 때문에 토출구 반대쪽으로 상승된 용해수가 많이 배출되지 못하고 다시 중력에 의해 아래로 떨어지는 현상이 발생한다. 이것을 방지하기 위해 용해수의 유동을 토출구 방향으로 집중시켜주는 포집관 내부 가이드(Inner Guide)가 포집관 내부에 설치되었으며 이것이 상승 운동을 하는 물을 토출구 쪽으로 모으는 역할을 한다. Fig. 5에 포집관의 내부 형상을 나타내었다.

3. 적설 용해 장치 실험

3.1 용해수 배출량 실험

용해 장치의 열효율이 높아지기 위해서는 포집관에서 열풍과 용해수가 섞이면서 상승하는 과정에서 충분한 열전달이 이루어져야 한다. 수조로 분출된 열풍은 물속에 있는 시간이 상대적으로 짧아서 전달되는 열량이 적으므로 되도록 많은 양의 용해수가 포집관으로 흡입되어 보다 긴 시간 동안 열풍과 섞인 후에 토출구를 통해 배출되는 것이 좋다.

포집관에서 배출되는 배출량이 가장 많은 조건을 찾기 위하여 포집관에 위치한 토출구 형상 및 위치, 포집관 내부 가이드 유·무(O, X), 열풍 반사판 장착 유·무(O, X), 포집관 하부에 연결된 스커트 유·무(O, X), 포집관 단면적 등의 조건에 따른 배출량 측정 실험을 수행하였다(Fig. 3 참고). 실험에서는 각 조건에서 토출구를 통해 분출되는 용해수를 일정 시간 수거하여 무게를 측정하였고(Ejection Weight, Fig. 6) 그 결과를 Table 5에 수록하였다.

포집관의 초기 형상을 Fig. 7에 수록하였다. 내부 가이드와 스커트가 없으며 직사각형 토출구의 크기는 300 × 50mm이다(Table 5의 1번 조건). 토출구의 중심 높이는 수조 바닥으로부터 1470 mm에 위치하며 열풍 반사판이 있다. 배출량 실험 결과 초기 형상의 배출량이 가장 작다. 내부 가이드 유·무에 따른 배출량의 변화는 2번과 3번 실험으로 비교할 수 있는데 내부 가이드가 있는 경우(Fig. 5 참고) 4.12 ton/hr 더 많이(67%) 배출되었는데 포집관 내부에서 용해수의 유동을 토출구 쪽으로 모아주는 것이 효과적으로 작용했다.

스커트 유·무(Fig. 3 참고)에 따른 배출량 실험 결과는 6번과 7번 실험으로 비교할 수 있다. 스커트가 없을 때 1.96 ton/hr 더 많이(6.6%) 배출되며 스커트가 수조의 물이 포집관으로 흡입되는 것을 막기 때문이다. 반사판 유·무에 따른 영향은 4번과 6번 실험을 비교하여 알 수 있으며, 반사판이 있는 경우 시간당 5.39 ton 많게(22%) 배출되었다. 이것은 포집관의 바닥 면에 놓인 반사판이 열풍을 반사하여 포집관 상부로 보내면 기압 차이에 의해 수조 바닥의 물이 다량으로 흡입된 결과이다.

토출구 위치 변경에 따른 배출량 변화는 1번과 2번 실험의 비교를 통해 추정 가능하며 기존 위치보다 100 mm 아래에 위치한 경우 3.94 ton/hr 많게(178%) 배출되었다. 토출구 크기에 따른 배출량 변화를 3번과 5번 실험을 통해 검토해 보면 토출구를 기존보다 100(가로), 120(세로) mm 더 확장한 경우(5번) 15.31 ton/hr 배출량이 증대(149%) 되었다. 토출구의 위치와 크기와 관련한 실험 결과를 분석하면 토출구를 아래에 두는 경우와 토출구의 확대(특히 아래방향으로)가 용해수 배출량을 가장 크게 증가시키는 것을 알 수 있으며 이것은 용해수가 포집관 내부에서 토출구까지 상승하는데 필요한 힘이 충분하지 않다는 것을 의미한다. 포집관 내부가 기밀이 유지될 수 없으므로 유입된 용해수가 상승하는 높이는 한계가 있다.

따라서 포집관 내부에서 용해수에 대한 상승 압력을 증가시키기 위해 포집관 단면적도 변경하여 실험하였다(5번, 7번 실험). 그 결과 기존보다 단면적이 15% 줄게 되면 시간당 5.9 ton(23%) 더 많은 양이 배출된다.

상기 실험 결과에 따라 최대의 배출량을 위해서는 포집관에 내부 가이드를 설치하고 포집관의 단면적을 축소하며 토출구 크기의 확장과 설치 위치의 하향 조정이 되어야 한다. 실험 결과를 반영하여 변경한 포집관의 최종 형상을 변경한 포집관을 Fig. 8에 나타내었으며 초기 형상 대비 14.2배의 용해수가 배출된다. 이것으로 용해 장치를 구성하여 용해 성능 실험을 수행하였다.

3.2 용해 성능 실험

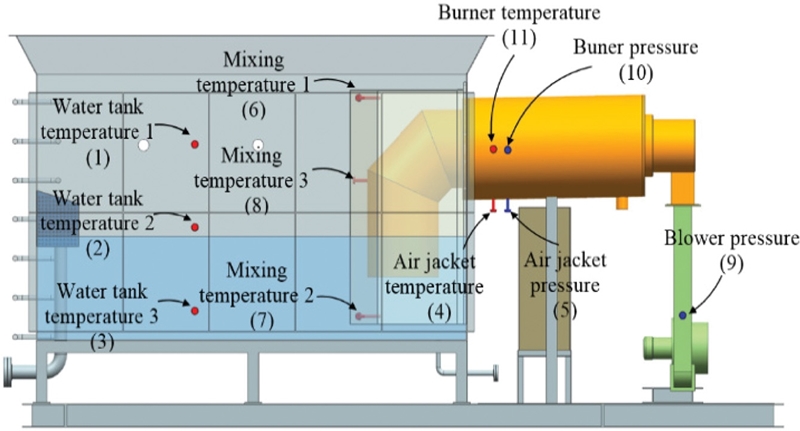

개발된 장비의 실험에서는 수조에 물을 일정량 채우고 버너와 송풍기를 가동하여 열풍이 수조 바닥 면과 포집관의 토출구에서 분사되는 현상을 관찰하였다. 이 과정에서 개발 장비에 장착된 11개의 센서를 통한 계측이 이루어졌고(Fig. 9 참고), 수조내 물에 흡수되는 열량을 계산하였다. 개발 장비의 작업 과정에서 외부로 유출되는 열량을 제외하고 적설 용해에 사용되는 열량은 다음의 세 부분으로 구성된다.

(1) 규정 조건인 외기 온도(-1°C)에서 유입된 눈의 온도를 -1°C에서 0°C까지 올리는 눈 승온(承溫)

(2) 열 0°C인 눈을 액체로 상 변화하는 눈 용해열

(3) 녹아서 액체가 된 눈의 용해수를 외부 배출 온도(3°C)까지 높이는 물 승온열

상기 세 열량을 더한 값은 Table 3의 수조 흡수 열량(Heat Input to Water Tank)과 같다. 본 논문의 실험은 7월 중순에 수행되어서 실제 눈을 투입하지 않고 수조에 물을 채운 상태로 버너를 일정 시간 작동하여 물의 온도 변화로부터 수조 내 물에 흡수된 열량을 계산하였고 이 값을 상기한 수조 흡수 열량과 비교하여 목표로 한 용해 성능이 가능한지를 판단하였다.

용해 장치의 센서(1)은(Fig. 9 참고) 수증기 온도를 측정하며 센서(2)는 외부로 배출되는 물의 온도, 센서(3)은 수조 하부의 온도를 측정한다. 물과 공기의 혼합 온도를 측정하기 위해 3개의 센서가 사용되었는데 센서(6)과 센서(7)은 각각 포집관 토출구에서의 온도와 수조 하부에서의 온도를 측정한다. 배기가스와 에어 자켓의 공기가 섞이는 지점에 위치한 센서(8)은 두 혼합 기체의 온도를 측정하며 버너의 온도 측정 및 제어를 위해 센서(11)을 장착하였고 에어 자켓 내부의 냉각 공기 온도는 센서(4)에 의해 측정된다. 압력 센서는 모두 3개가 있는데 센서(9)는 송풍기의 압력, 센서(5)와 센서(10)은 각각 에어 자켓과 버너의 압력을 측정한다.

개발된 장비의 용해 성능 실험은 55분동안 진행되었고 이 과정에서 버너 작동에 사용된 연료는 29.5 kg이다. 실험에서 계측된 값 중에서 버너 및 송풍기와 관련된 것들을 Table 6에 정리하였다.

공기밀도(1.178 kg/m3)는 실험 당시 외기 온도(Ambient Temperature; 26.5°C)에서의 값이며 열풍 온도(Hot Air Temperature (Burner))는 측정된 버너의 화염 온도(Fig. 9 센서 11번)와 에어 자켓의 온도(센서 4번)를 각각의 공기량의 비율에 따라 계산한 평균값이다.

실험의 측정값(Table 6 참고)을 이용하여 버너 및 송풍기와 관련된 특성 값들을 계산식과 함께 Table 7에 수록하였다. 계산에 의한 열풍 온도(Hot Air Temperature-Calculated)는 실험으로 측정된 값(Table 6 참고)보다 8.6% 높은데 이것은 측정 지점(Fig. 9 센서 11번)까지 이동하는 동안 열풍 관로에서 열량이 손실되기 때문이다.

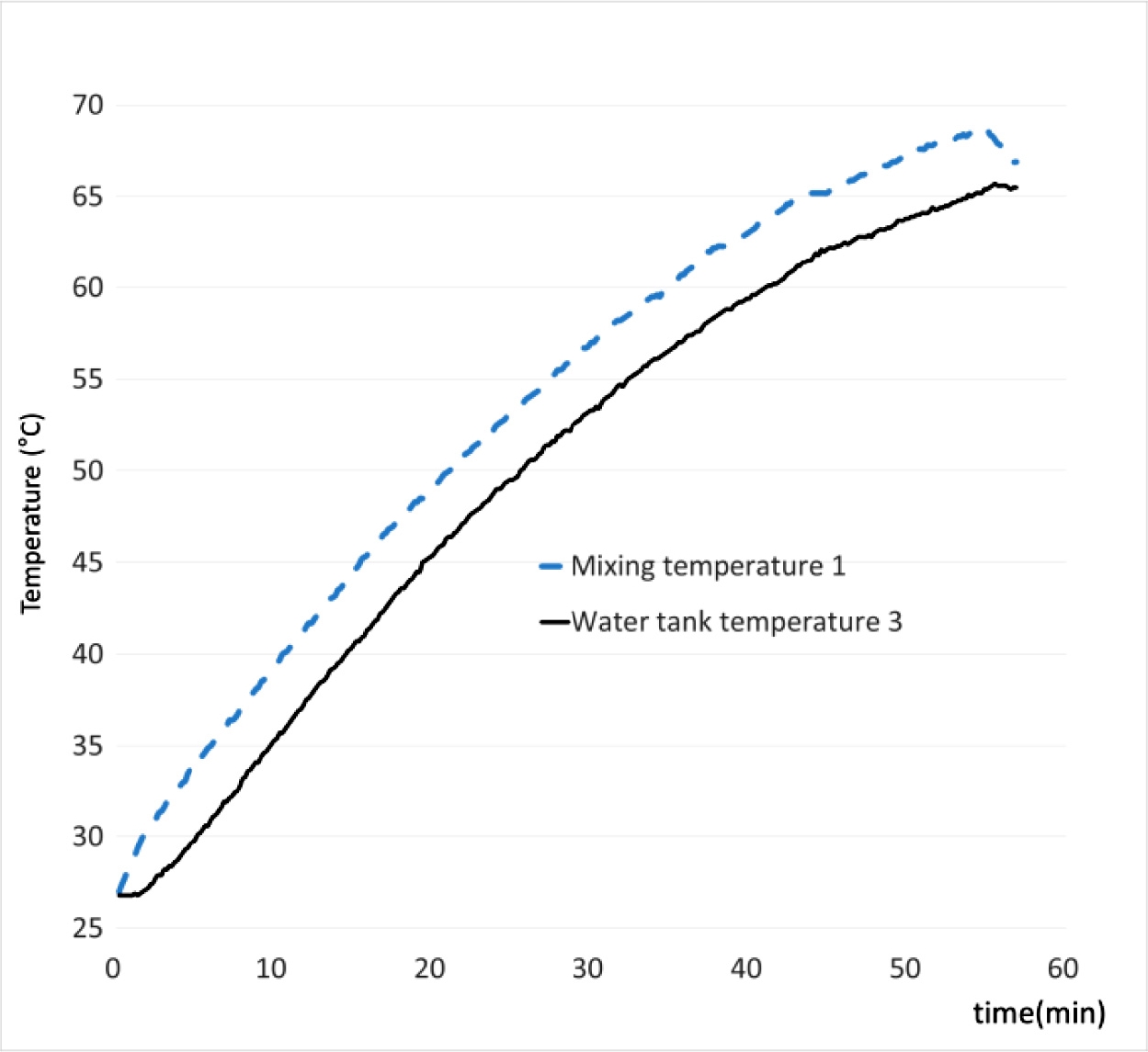

실험에서 수조 내 물과 배출 가스의 온도 측정값을 Table 8에 정리하였고 수조 내 물의 온도 변화 그래프를 Fig. 10에 나타내었다. Fig. 10에서 Water Tank Temperature (3)은 수조 바닥 면의 용해수 온도이며 점선으로 표시된 Mixing Temperature 1은 포집관 토출구에서 배출되는 물의 온도이다. 수조 내 물이 포집관에 흡수되어 상승하는 과정에서 온도가 평균 3.6°C 상승하여 포집관에서 배출되는 것을 실험을 통해 알 수 있다. 그래프(Fig. 10)에서 수조 내 물 온도 상승 폭이 시간의 경과에 따라 둔화하는 것을 알 수 있는데 이러한 이유는 물의 온도가 올라갈수록 열풍과의 온도 차가 줄어들어서 전달되는 열량이 작아지기 때문이다. 그리고 포집관 밖으로 배출된 용해수가 수조로 떨어지는 과정에서 공기와 접촉하게 되고 수온이 외기 온도보다 높아질수록 더 많은 열량을 뺏기게 된다.

실험에서 얻은 수조 물의 온도 변화로부터 수조에 흡수된 열량을 계산할 수 있다. 수조 내 물의 온도 변화를 30-60°C 구간으로 설정하여(Fig. 10참고) 열량 계산을 하였는데 실험이 수행된 외기 온도(26.5°C)가 규정 온도(-1°C)보다 높으므로 검사 체적으로 유입되는 연료와 공기의 현열 차이를 보정해야 한다. 실험한 온도에서 수조 흡수 열량은 267500 kcal/hr인데 공기와 연료의 현열 차이에 의해 각각 5.3, 0.1%의 열량을 빼야 한다(부록 A2 참고). 결과로서 구한 수조에 흡수된 열량은 252859 kcal/hr이 되어 규정 조건의 눈을 녹이기 위해 필요한 열량(237081 kcal/hr, Table 3)대비 106.7%가 된다. 이것은 수조의 물에 실제로 전달된 열량이므로 실제로 눈의 목표량(6 kg)을 녹일 수 있다는 의미이다.

개발 목표에 따르면 1시간 내에 용해가 가능해야 한다. 열량은 충분히 공급되어도 시간 내에 필요한 열전달이 이루어지지 않으면 눈이 완전히 녹지 않게 된다. 그러나 아래와 같은 조건은 본 연구의 용해 장치에서 눈이 빨리 녹게 하는 요인이 된다. 1) 눈은 다공성 물질로서 물과의 접촉 면적이 크고 특히 눈의 내부로 물의 침투가 이루어져서 열전달이 빠르게 진행된다. 이를 통해 얼음과 같이 외부만 서서히 녹게 되어 장시간 물 속에 잔류하는 현상은 없게 된다. 2) 용해 장비에 의해 수조 내부로 분사된 열풍은 수조에서 물과 눈의 혼합 작용을 활발히 하여 눈의 용해를 촉진한다. 3) 실험에 의하면 수조에 공급된 열량이 필요량 대비 6.7% 많고 이것은 눈과의 온도 차이에 반영되어 눈에 대한 열전달을 촉진시킨다. 그러나 목표로 한 6 ton의 눈이 규정 조건에서 실제로 모두 녹는지는 실험을 통해 완전히 입증될 수 있으며, 만약 1시간 후에 눈을 모두 녹이지 못한다면 보다 용량이 큰 버너로 더 많은 열량을 공급해야 한다.

개발된 용해 장치의 실험에 사용된 연료량은 환산하면 시간당 32.2 kg이다. 이때 측정된 수조 흡수 열량(252859 kcal/hr)을 시간당 30 kg의 연료량에 대해 환산하여 Table 3의 열 수지에서 구한 용해 열량(Heat Input to Water Tank)과 비교하면 표에서 설정한 열 손실률(Heat Loss, Table 3)과 규정 조건의 배기가스 온도(80°C)가 적정했는지 알 수 있다(해당 계산 과정을 부록 A2에 수록함). 결과적으로 연료량 30kg에 근거한 열량은(235827kcal/hr) 규정 조건의 수조 흡수 열량(237081 kcal/hr, Table 3) 대비 99.5%로서 매우 근접하여 해당 설정값이 적절하며 향후 용해 장치 설계데이터로 활용될 수 있음을 보여준다. 실험에서 측정된 배기가스의 온도와(68.8°C, Table 8) 규정 조건의 온도(80°C, Table 1) 차이에 의한 열량은 5875 kcal/hr이며 이 값은 Table 3에 수록한 규정 조건 수조 흡수 열량(237081 kcal/hr)의 약 2.5%가 되므로 이것을 보정하면 개발된 용해 장치의 수조 흡수 열량은 Table 3에서 계산한 열량 대비 97%가 된다. 부족하게 된 열량 3%는 열 손실에 따른 결과이며 결과적으로 개발품의 열 손실률은 13%로 추정된다. 손실되는 열은 버너의 열풍이 공급되는 열풍 관로에서의 공기 접촉, 열풍의 대기 방출, 포집관에서 배출되는 물과 공기의 접촉 등으로 인해 예상했던 10% 비해 더 많은 손실이 발생하였다.

4. 결론

본 연구에서는 버너의 열풍이 수조 내 물속으로 분사되어 눈을 녹이는 적설 용해 장치의 개발 과정을 수록하였다. 주요 구성 부품인 버너와 송풍기는 용해 목표에 필요한 열량에 기초하여 선정하였다. 적설의 효과적인 용해와 열풍 관로의 냉각을 위해 포집관을 개발하였고 포집관 내부에서 열풍과 물이 서로 섞이면서 상승 이동을 하여 용해수가 토출구를 통해 분출되도록 하였다. 토출구의 형상 및 위치, 포집관 단면적, 반사판 설치 등의 변화에 대한 배출량 측정 실험을 하였고 가장 배출량이 많은 포집관 형상을 개발하였다. 그러나 포집관 내부에서 용해수가 상승할 수 있는 높이는 제한적이므로 향후 설계에서는 소량의 용해수로 열풍 관로를 냉각하고 다량의 용해수는 포집관 하부에서 수조 내부의 물속으로 직접 분출될 수 있도록 하는게 바람직하다.

용해 실험에서는 버너 화염의 역류가 발생하지 않고 열풍이 수조에서 예상대로 분사되는 것을 확인하였다. 규정 조건을 적용하여 개발품의 수조 흡수 열량을 계산한 결과, 목표로 한 용해 성능(6 ton/hr)을 만족함을 알 수 있었다. 개발품의 실험 결과열 손실률이 13%으로 확인되었는데 효율을 높이기 위해서는 열풍 관로의 길이를 축소하고 대기로 방출되는 열풍을 최소화하는 방안이 추후 제품의 설계에 반영되어야 한다.

실험에서는 실제 눈을 사용하지 않고 수조 내부의 물의 온도 변화에 의한 흡수 열량으로 용해 성능을 파악했는데, 눈은 열량 공급이 충분하더라도 시간 내에 열전달이 이루어져야 녹게 되며 이 부분은 추후 실제 눈을 이용한 확인이 필요하다. 그러나 포집관 토출구에서 많은 양의 물이 높은 압력으로 분출되어 눈을 직접 타격하고, 수조 바닥으로 분출된 열풍에 의해 수조 물의 교반 작용이 동시에 이루어진다. 이를 통해 밀도가 약 0.37인 눈의 경우 뜨거운 물이 내부 기공으로 침투하여 주어진 시간 내에 용해가 이루어질 것으로 예상된다.

Acknowledgments

이 논문은 중소벤처기업부에서 구매조건부 기술 개발사업(국내수요처)으로 시행한 ‘용해 방식 제설 장비 개발’ (2016-2018) 과제(No. S2422444)의 기술개발 결과임.

REFERENCES

- Lee, J., Park, H., Choi, G., Bang, B., and Kim, H., “Development of Multi Purpose Snow Removal System,” Ministery of Land, Transport and Maritime Affairs, 2011.

- Kim, H., Kim, S., and Kim, G., “Estimating Equipment and Vehicle Demands for Snow Removal Tasks by Road Snow Removal Scenarios,” Journal of the Korean Society of Disaster Information, Vol. 13, No. 2, pp. 199-212, 2017.

- Lee, J. Y., Bang, B. Y., Kim, H. S., Lee, G. S., Ser, S. H., et al., “Development of Snow Removal Equipment by Melting,” Proc. of the Spring Conference on Korean Society for Precision Engineering, p. 68, 2019.

-

Lu, H., Wei, W., Liu, M., Han, X., and Hong, W., “Changes in Seasonal Snow Liquid Water Content during the Snowmelt Period in the Western Tianshan Mountains, China,” The Cryosphere Discussions, Vol. 6, No. 5, pp. 4137-4169, 2012.

[https://doi.org/10.5194/tcd-6-4137-2012]

-

Koch, F., Prasch, M., Schmid, L., Schweizer, J., and Mauser, W., “Measuring Snow Liquid Water Content with Low-Cost GPS Receivers,” Sensors, Vol. 14, No. 11, pp. 20975-20999, 2014.

[https://doi.org/10.3390/s141120975]

- The Engineering ToolBox, “Air-Specific Heat at Constant Pressure and Varying Temperature,” “https://www.engineeringtoolbox.com/air-specific-heat-capacity-d_705.html?vA=20°ree=C&pressure=1bar#, ” (Accessed 21 JAN 2020)

- Horrigan, T. and Bates, R. E., “Estimated Snow Parameters for Vehicle Mobility Modeling in Korea, Germany and Interior Alaska,” https://apps.dtic.mil/dtic/tr/fulltext/u2/a301154.pdf, (Accessed 22 JAN 2020)

APPENDIX

A1. 용해 열량 계산에 필요한 배기가스 물성 계산

용해 열량 계산에 필요한 물성치(Table 2 참고) 중에서 배기가스의 비열과 밀도 계산을 위해 경유(Diesel)와 공기(Air)의 질량 분율(Mass Fraction)을 Table 9와 같이 가정하였다. 경유가 연소될 때 산소와 반응하여 이산화탄소(CO2)와 물(H2O)이 생성되며 생성되는 비율은 Table 10의 대괄호([ ])안의 수와 같다.

상기 반응식(Table 10)에서 경유의 질량 분율에 따라 단위 연료당 필요한 산소량 및 이론 공기량을 계산법과 함께 Table 11에 수록하였다.

경유가 연소되기 위해 사용되는 연소 공기량은 화학식에 기반한 이론 공기량의 1.2배가 필요하다. Table 10에 수록한 반응식과 연소 공기량을 적용하여 배기가스의 조성을 구하면 Table 12와 같다. 배기가스의 비열(0.252 kcal/kg°C)은 각 성분의 질량 분율과 비열을 곱하여 합산한 값이며, 배기가스의 밀도 1.297kg/m3는 단위 연료당 질량(Mass of Per Unit Fuel)의 합(18.572kg)에서 단위 연료당 부피(Volume of Per Unit Fuel)의 합(14.321 m3)을 나누어 얻는다.

A2. 수조 흡수 열량(Heat for Snow Melting) 계산(규정 조건 적용)

실험으로부터 얻은 수조 흡수 열량에 대해 용해 규정 조건(1시간 동안 30 kg의 경유를 사용하며 외기 온도는 -1°C, Table 1참고)을 적용하여 구한 열량을 계산 방법과 함께 Table 13에 수록하였다. 실험에서 수조 물의 온도 변화 구간을 30-60°C 구간으로 설정하였고 이때 버너의 작동 시간(Burner Operating Time)은 36분, 사용한 연료량은 19.3 kg이 된다(Table 6의 총 55분 실험에서의 사용 연료량 29.5 kg에서 환산). 설정한 온도 구간에서의 버너 작동 시간 동안 수조물의 질량(Mass of Water in the Tank; 5350 kg)이 일정하게 유지된다고 가정하면 수조 내 물에 흡수된 열량은 267500 kcal/hr으로 환산된다. 이 값에서 외기 온도 차에 의한 연료와 공기의 현열 차이(각각 427.25, 14213.89kcal/hr) 만큼 빼고, 다시 1시간 동안 투입 연료량 차이(실험은 36분 수행)를 보정하면 235827 kcal/hr을 얻는다. 이 값은 열 수지(Table 3참고)에서 열 손실과 배기가스 현열(Sensible Heat of Exhaust Gas)을 제외한 다른 조건을 같게 놓고 수조 흡수 열량(Table 3)을 계산한 것과 같다.

Principal Researcher in Korea Institute of Industrial Technology. His research interest is Product Design & Development, Machine and Mechanism Design.

E-mail: caravan@kitech.re.kr

Principal Researcher in Korea Institute of Industrial Technology. His research interest is Energy System.

E-mail: brbang@kitech.re.kr

Technician in Korea Institute of Industrial Technology. His research interest is Machine Design.

E-mail: khs110505@kitech.re.kr

President of Korea Automatic Machinery Co (http://www.desnow.co.kr). Ltd. His research interest is Snow Clearing Equipment Manufacturing and Management.

E-mail: kam@desnow.co.kr

Director of R&D division in Korea Automatic Machinery Co. Ltd. His research interest is Snow Clearing Equipment Design and Development.

E-mail: xman5793@hanmail.net

President of UNITECH(specialized in automatic control system). His research interest is Automatic Control of Machine and Experimetal Device.

E-mail: mostguy1988@hanmail.net