정렬된 압전 나노섬유 기반 미세 변형 측정 유연 센서 및 맥박 측정으로의 응용

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, applying nanoscale functional materials, there have been great advances in the flexible sensor system, which provides a large number of applications for soft electronics, such as skin-attachable sensors, artificial electronic skins, and soft robotic systems. Here, we developed a highly sensitive and flexible device on the basis of polymeric piezoelectric nanofibers and elastomeric packing structures. To produce the nanofibers, we applied the electrospinning process with a representative piezoelectric co-polymer, poly (vinylidenefluoride-co-trifluoroethylene) (PVDF-TrFE). Unlike the conventional electrospinning, we applied an anisotropic fiber collection system, which could obtain uniaxially aligned nanofiber array. The aligned nanofibers were sandwich-packed with bridge-shaped PDMS substrates, thereby integrating the flexible piezoelectric sensor. As an external force made a deflection of the bridge in the sensor, the embedded nanofibers generated piezoelectricity in a longitudinal direction of the fibers. The piezoelectric sensor generated good discernable outputs versus the varied mechanical input deflection from tens of micrometers to the sub-micrometer. With this great sensing ability, we could monitor heart pulse signals on the wrist skin by measuring tiny deflections generated from the expansion of the radial artery underneath the skin. Our study suggests a potential application of flexible sensor in the field of wearable healthmonitoring medical systems.

Keywords:

Flexible electronics, Biosignal monitoring system, Electrospun nanofiber, Piezoelectricity, Mechanical sensor, Pulse sensing키워드:

유연전자기기, 생체 신호 모니터링 시스템, 전기 방사 나노섬유, 압전, 기계적 센서, 맥박 감지1. 서론

최근 고령화 시대 도래에 따른 실버 산업(Silver Industry) 및 원격 의료, 현장 진단 등을 기반으로 한 건강의료산업(Healthcare Industry)이 급격히 팽창함에 따라, 생체 신호를 실시간으로 감지하는 모니터링 기기(Biosignal Monitoring System)의 개발 수요가 크게 늘고 있다.1

인체의 미세 생체 신호 인지를 위한 모니터링 기기는 일반적으로 피부에 부착하는 형태로 작동하는 것이 일반적이며, 높은 유연성, 신장성, 기계적 특성, 내구성, 민감도, 실시간 모니터링, 생체 적합성 등과 같은 요구사항이 수반된다. 이를 해결하기 위해 재료공학, 전자공학, 구조설계, 공정 등의 다양한 공학 분야의 기술적 융합이 요구되며, 최근 소재 및 가공 분야의 발전에 힘입어 압전, 압저항, 정전 용량, 마찰 전기 등의 다양한 메커니즘으로 피부 부착형 센서 개발이 시도되고 있다.2-4

그 중 압전 현상은 강유전성을 가진 압전 물질이 변형이나 압력을 받아 물질 내부의 쌍극자 모멘트의 전기적 분극 변화를 통해 전력이 유도되는 현상으로 웨어러블 센서나 에너지 수집 장치 등 다양한 전기∙전자 소자의 메커니즘으로 활용되고 있다.5 압전 물질은 다양한 상에 의해 압전 특성이 좌우되는데 알파 상(Alpha Phase), 베타 상(Beta Phase), 감마 상(Gamma Phase) 등으로 분류된다. 압전 성능은 베타 상으로 구성되어 있을수록 유리하며, 이러한 베타 상으로 결정 변이를 일으키기 위해서는 일반적으로 소재의 박막화 과정 이후에 전기적 분극 공정과 같은 다양한 후처리가 필수적이다. 이러한 일반적인 공정과는 달리 전기 방사 공정은 나노섬유의 압전체를 빠른 속도로 대량 제조할 수 있음과 동시에 전기장 내에서 전기적 분극 공정이 동시에 일어나므로 후처리 공정을 생략할 수 있다. 일반적인 전기 방사 공정을 통해 제작된 압전 섬유는 제어된 형태의 포집 방향성을 갖기 어려우며, 일반적으로 섬유 매트릭스의 두께 방향으로 쌍극자가 정렬된다고 알려져 있다.6 그러나 Liwei Lin 그룹과 같은 연구진들은 다양한 방법을 통해 정렬된 압전 나노섬유를 제작하여 섬유의 길이 방향의 쌍극자 작용을 보고하였으며, 이를 통해 압전 응용 소자를 제작하였다.7-11

본 연구에서는 전기 방사 공정을 통해 제작한 정렬된 PVDF_TrFE 압전 나노섬유와 P DMS 기판을 이용하여 유연 압전 센서를 개발하였다. 기존의 평판 형상의 센서보다 작은 힘에도 감응할 수 있도록 굽힘 변형에 유리한 Bridge 형상을 포함한 센서를 제작하였다. 전기 방사 공정 시에 비대칭 전기장을 일으킬 수 있는 포집기를 통해 정렬한 압전 나노섬유를 제작하였다. 정렬 압전 나노섬유의 센서로서의 성능 향상을 확인하고자 일반적으로 정렬이 되어있지 않은 나노섬유 센서와 변형 대비 출력 전압 출력 특성 및 실시간 파형을 비교 분석하였다. 본 센서의 건강 모니터링 기기로서의 효용 가능성을 검증하고자 30 μm 이하의 미세한 생체 신호인 요골동맥 측정을 수행하였다.

2. 재료 및 방법

2.1 전기 방사를 통한 PVDF_TrFE 압전 나노섬유 제작

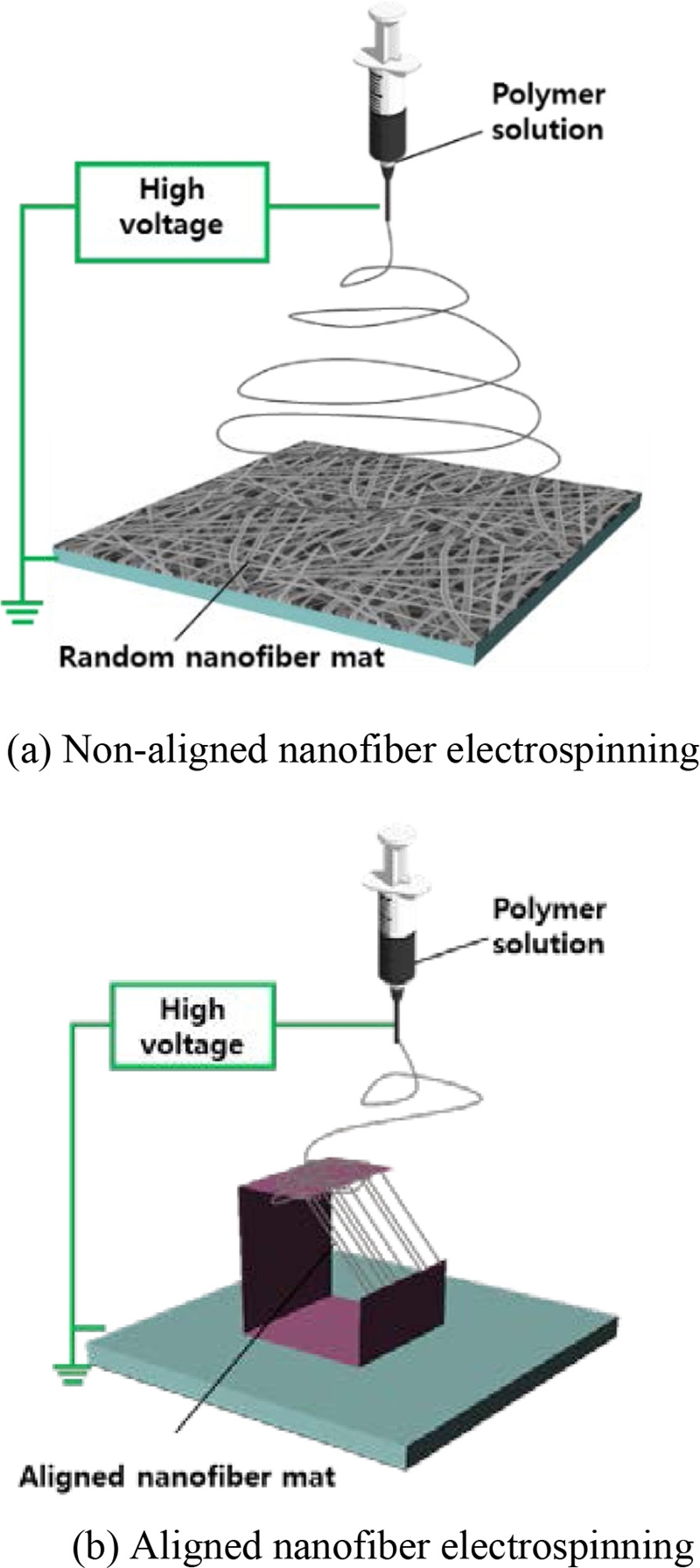

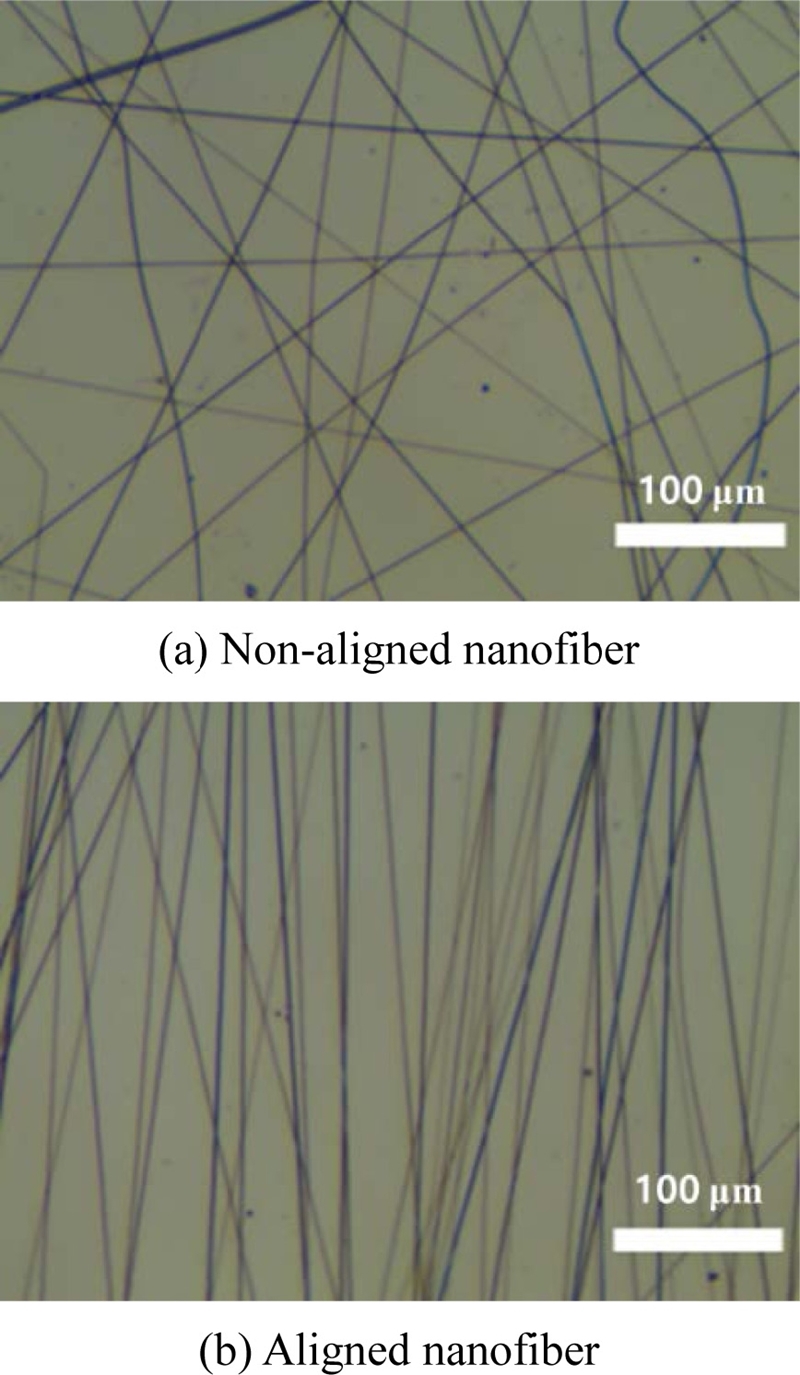

본 연구에서는 전기 방사 공정을 위한 용액을 제조하기 위하여, 플루오르화 폴리비닐리덴(Polyvinylidene Fluoride-Co-Trifluoroethylene, PVDF_TrFE, 70 : 30Mol%, PiezoTech, France)을 디메틸포름아마이드(DMF, OCI Co., Korea) 그리고 아세톤(Acetone, OCI Co., Korea)을 60 : 40의 부피 비율로 혼합한 용매에 14%의 질량 비율로 넣어 용해시켰다. 이렇게 제조한 압전 고분자 용액은 25 G의 금속 바늘을 통하여 20 μL/min의 속도로 공급되었다. 또한 본 논문에서는 압전 나노섬유의 정렬 특성에 대한 출력 성능 차이를 알아보기 위하여 정렬되지 않은 나노섬유와 정렬한 나노섬유를 제작하였다. 먼저 정렬되지 않은 나노섬유는 통상적인 방법과 같이 평판 알루미늄 플레이트에 포집하였다(Fig. 1(a)). 반면, 정렬시킨 나노섬유는 Fig. 1(b)와 같이 비대칭 전기장을 형성시킬 수 있는 일정 공간을 가지고 있는 알루미늄 절곡 구조물을 통해 포집하였으며, 나노섬유 포집 중 섬유 표면의 양전하에 의해 상호간 척력에 의해 정렬된 형태로 얻을 수 있다.12 압전 나노섬유 제작 조건은 아래와 같다. 금속 노즐과 수집되는 알루미늄 플레이트 표면 사이의 거리는 20 cm이며, 금속 노즐에 15 kV의 전압을 부가했다. 전기 방사 공정 시간은 총 1분으로 수행하였다. 이렇게 제작한 압전 나노섬유에 용매를 완벽하게 증발시키기 위하여 50°C의 오븐에 3시간 넣어두었다. 본 논문에서 사용한 전기 방사 공정 조건은 기존에 연구한 압전 나노섬유의 공정 변수를 최적화하여 압전 특성을 향상시킨 조건으로 제작하였다.13-15

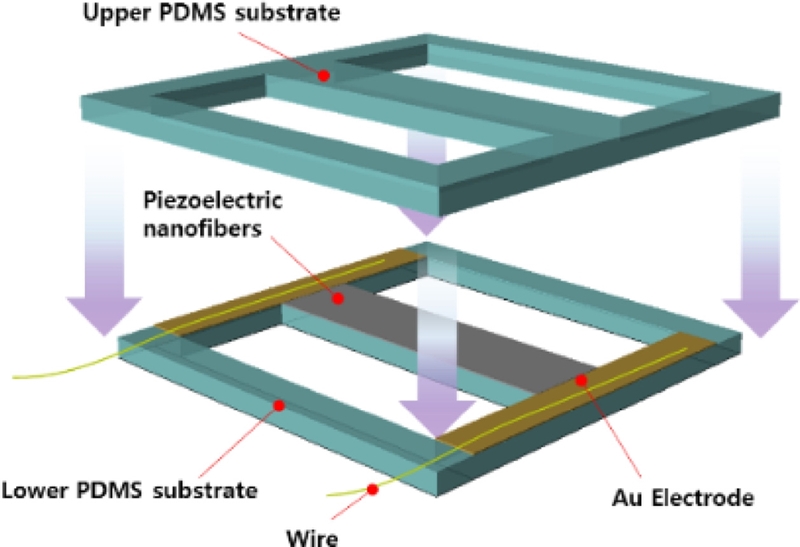

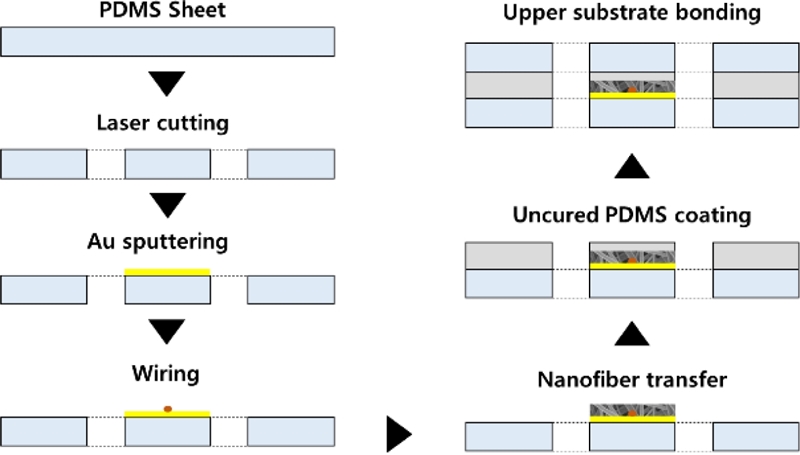

2.2 Bridge 형상의 유연 압전 센서

Bridge 형상의 유연 압전 센서는 PDMS (Sylgard 184, Dow Corning, USA)를 활용하여 제작한 기판을 사용하였다. PDMS 고분자와 경화제를 10 : 1의 비율로 제작하였다. 이렇게 제작한 PDMS 시트를 이용하여 Fig. 2와 같은 형상으로 레이저 커팅기(Laser Cutter, Xcut 1390, Laserpix Korea, Korea)를 이용하여 절단하여 Bridge 형상을 만들었다. 압전 나노섬유가 접촉하는 부위를 제외하고 마스킹을 한 후 금증착(Au Sputtering) 공정을 통하여 전극을 형성시켰다. 양측 전극부와 중앙 Bridge 형태의 센서 인지부에 포집된 압전 나노섬유를 전사시킨다. 전극, 압전 나노섬유와 전선의 전기적 연결과 물리적 접착을 위해 은 전도성 접착제(Elcoat P-100, CANS, Japan)를 도포하고 60°C의 오븐에서 2시간 경화시킨다. 미 경화 P DMS 용액을 센서의 상반부에 도포하여 센서의 상단부와 절연층으로 사용할 추가 PDMS 시트를 일체화하였다. Fig. 3에 압전 나노섬유 센서의 제작 공정을 도식화하였다. 센서의 외곽 치수는 30(가로) × 30(세로) × 1(두께) mm고 압전 나노섬유의 인지부 치수는 5(가로) × 20(세로) × 1(두께) mm이다.

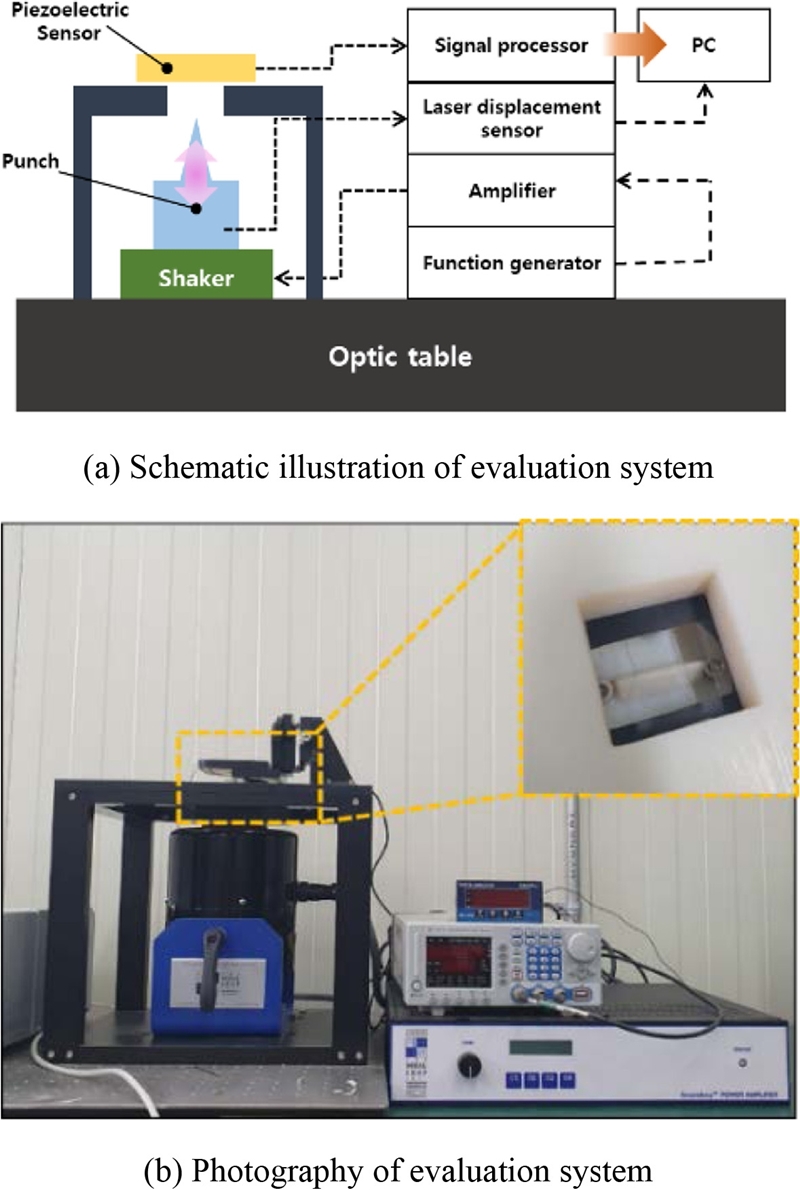

2.3 유연 압전 센서의 성능 평가 방법

압전 나노섬유를 이용하여 제작한 센서의 성능을 검증하기 위하여 Fig. 4와 같이 기계적 가진기, 신호 증폭기, 함수 발생기, 레이저 변위 센서 그리고 센서 장착용 구조물로 구성된 자체 제작한 평가 장비를 통해 압전 센서의 입력 기계적 신호 대비 출력 전기적 신호를 평가하였다. 함수 발생기에서 생성한 전기적 신호는 신호 증폭기를 거쳐 기계적 가진기에게 설정한 주파수와 전류에 비례하는 변위를 생성하게 한다. 이 기계적 가진기의 변위는 센서에 가해지는 변형량과 같으며 정확한 변위를 레이저 변위 센서로 측정하였다. 센서 장착용 구조물에 개발한 압전 센서를 장착하여 자체 제작한 블루투스 무선 신호 처리기를 통하여 압전 센서로부터의 출력 전압을 PC로 실시간 수치 데이터화하였다. 또한 본 실험에서 나타낸 각 변형에 대한 전력 출력값은 5회 반복 측정을 하여 최곳값과 최젓값을 제외한 평균값과 표준 편차로 나타내었다. 또한 정렬된 압전 나노섬유 센서의 내구성 평가를 위하여 자체 개발한 장비를 이용하여 12 μm의 변위(4 Hz)로 총 10,000회 이상의 변형을 가해주었고, 실시간 출력 전압을 분석하였다. 실용적인 응용으로서 인체의 주요 생체 신호인 맥박을 측정하기 위해 압전 센서를 상용 섬유 밴드에 부착하여 시험자의 팔목에 착용했다. 위와 마찬가지로 맥박으로 인한 출력 전압의 실시간 파형은 블루투스 무선 신호 처리기를 통하여 PC로 실시간 출력하였다.

3. 결과 및 토의

3.1 정렬된 압전 나노섬유의 제작

전기 방사 공정은 Fig. 1과 같이 특정 소재의 용액에 매우 높은 전압을 인가함에 따라 노즐에서 분출되는 미소 액적으로부터 제트가 형성되어 마이크로에서 나노미터 단위까지의 얇은 두께의 섬유를 다량으로 제작할 수 있는 공정이다. 본 연구에서 사용한 압전 물질은 PVDF의 공중합체로 PVDF_TrFE 유기 압전 물질을 사용하였다. PVDF_TrFE는 압전 재료 중에서 유기 고분자 재료로서 우수한 기계적 특성, 생체 적합성 등의 장점을 활용하여 다양한 웨어러블 전자기기에 응용되고 있다. 그러나 고정밀 센서로 사용하기에는 압전 유기 고분자의 대표적인 단점인 낮은 압전 특성을 해결해야 한다. 따라서 본 연구에서는 정렬시킨 P VDF_TrFE 압전 나노섬유를 활용함으로써 센서의 압전 특성을 향상시켰다.

정렬된 압전 나노섬유는 Fig. 1(b)의 비대칭 알루미늄 절곡 기판의 상단에 압전 나노섬유가 위치하여 포집되는 섬유의 한쪽을 지지하여 나머지 한쪽이 우측 하단의 기판에 고정되며, 섬유가 일정 시간을 두고 고정됨에 따라 섬유 간 정전기적 척력에 의하여 자가 정렬된다. Fig. 5는 제작한 정렬되지 않은 압전 나노섬유와 정렬시킨 압전 나노섬유의 광학 현미경 관찰 사진이다. Fig. 5의 스케일바(Scale Bar)는 모두 100 μm이다.

3.2 유연 압전 센서의 성능 평가 시험

일반적으로 압전 센서는 다른 메커니즘으로 작동하는 센서들과 비교하여 전기에너지의 발생보다는 미세한 신호를 인식하는 고감도 센서 시스템의 효용성에 더 주목을 받고 있다. 따라서, 개발한 유연 압전 센서의 수 마이크로에서 수십 마이크로의 미세한 입력 변형에 의한 출력 전압 신호의 민감도를 검증하기 위하여 자체 개발한 검증 장비를 통해 평가하였다. 또한 압전 나노섬유의 정렬의 유무에 따라 센서의 성능의 차이를 확인하였다.

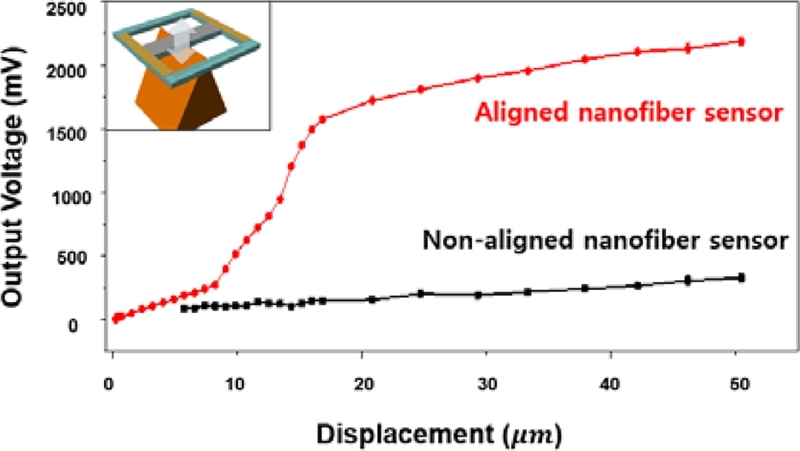

그 결과, Fig. 6과 같이 정렬을 시키지 않은 압전 나노섬유 센서와 정렬된 압전 나노섬유 센서 모두 입력 변위가 증가함에 따라 출력 전압이 증가하였다. 정렬을 시키지 않은 나노섬유는 5.33 mV/μm의 민감도가 나타났으며, 정렬을 시키지 않은 나노섬유와 달리 정렬을 시킨 나노섬유 센서는 세 구간으로 나뉘어 약 0-8, 8-17, 17-50 μm의 민감도가 낮아지는 선형 구간이 나타나는 것을 확인하였다. 첫 번째 구간인 0-8 μm에서는 33.5 mV/μm의 민감도가 나타났고, 두 번째 구간인 8-17 μm 구간에서는 151.5 mV/μm의 민감도가 나타났다. 마지막 세 번째 구간인 17-50 μm에서는 정렬을 시키지 않은 나노섬유 센서와 비슷한 15.6 mV/μm의 민감도가 나타났다. 결과적으로 정렬을 시키지 않은 압전 나노섬유에 비하여 압전 나노섬유를 정렬시켰을 때 첫 번째 구간의 경우에는 약 6배, 두 번째 구간에서는 약 28배, 세 번째 구간에서는 약 3배 향상되는 결과가 나타났다. 또한 정렬시킨 압전 나노섬유 센서는 인지 가능한 최소변위 분해능 측면에서 1 μm의 변형량 수준의 인지가 가능했다. 그에 반해 정렬을 시키지 않은 압전 나노섬유 센서의 경우에 최소변위 분해능은 6 μm였다.

Output voltage signals versus input displacement of the aligned and the non-aligned nanofiber sensors

이 결과들로부터 압전 나노섬유의 정렬 특성을 향상시켰을 경우에 압전 특성 향상에 따라서 압전 센서의 민감도, 최소변위 분해능과 같은 주요 성능이 향상된다는 점을 알 수 있다. Persano 외(2013)의 연구에 따르면, 압전 나노섬유의 정렬 특성의 향상에 따라 정렬된 압전 나노섬유의 화학적 구조가 베타 상으로 변이가 용이하다고 보고되었으며, 이를 통해 압전 특성 향상에 따른 출력 전하량이 증가되었다고 본다.16 또한 섬유 내 분포하는 쌍극자의 배열이 섬유의 길이 방향과 일치하며, 각 개별 섬유들의 정렬과 전체적 섬유 배열이 한 방향으로 Fig. 5(b)와 같이 일치하여 압전 현상에 의한 전하 유도가 개선될 수 있다. 센서의 주요 구성 요소인 PVDF_TrFE 압전 나노섬유와 P DMS 고분자의 우수한 유연성과 신장성과 같은 기계적 특성이 외부로부터의 미세한 변형의 전달을 가능하게 하였다고 볼 수 있다.

정렬시킨 압전 나노섬유 센서에서 나타나는 위와 같은 민감도가 다른 구간이 생기는 현상은 고정밀 유연 센서들로부터 빈번하게 나타나는 현상으로 이에 관해 다양한 원인이 있을 수 있다.17-19 먼저, 매우 미세한 변형 구간인 첫 번째 구간에서는 낮은 민감도를 보이다 두 번째 구간에서 민감도가 향상되는 것은 10 μm 이하의 미세 변형 시에는 기판의 변형이 인지되는 부분인 압전 나노섬유까지 변형의 전달이 효과적으로 되지 않아 생기는 현상이라고 볼 수 있다. 또한 두 번째 구간에서 높은 민감도를 보이다 세 번째 구간에서 민감도가 급격히 저하되는 것은 금 박막 증착 전극의 신장으로 인한 부분적 박리를 통한 전기적 결손이 주된 원인으로 보고 있다. 이러한 문제들은 아래와 같이 해결할 수 있다. 미세 변형 구간에서의 변형 전달이 효과적이지 않은 문제는 탄성 계수가 높은 기계적 물성의 기판의 재료적 설계와 기판의 두께 감소를 통해 해결이 가능하며, 금속 전극의 박리 문제는 연신 특성이 부족한 금속 전극에서 나타나는 주된 문제로 액체 금속이나 전도성 고분자와 같은 유연 전극들로 해결할 수 있다. 그러나 탄성 계수가 높은 재료를 사용하거나 기판의 두께를 감소시키면 센서 시스템의 유연성이나 신장 내구성을 저하시키는 요인이 될 수 있다. 또한 액체 금속과 전도성 고분자와 같은 재료는 현재까지는 전기 전도성의 부족으로 인하여 고정밀 센서로 활용하기 위해선 금속 전극이 선호되는 추세이다. 또한 이러한 문제는 전체적으로 각 선형 구간을 보정함에 따라 선형성을 개선할 수 있다고 사료되며, 추후 유연 전극을 위한 기능성 재료들의 재료공학적 발전이나 구조 설계학적 발전을 통해 해결이 가능할 것이라 본다.

그러나 본 연구에서는 모든 변형 구간에서 입력 변위에 비례하여 출력 전압이 증가하는 신호 분해능을 보였고, 10 μm 이하의 미세한 변형에도 신뢰성 높은 감지가 가능한 점에서 고정밀 센서로서의 응용이 가능하다.

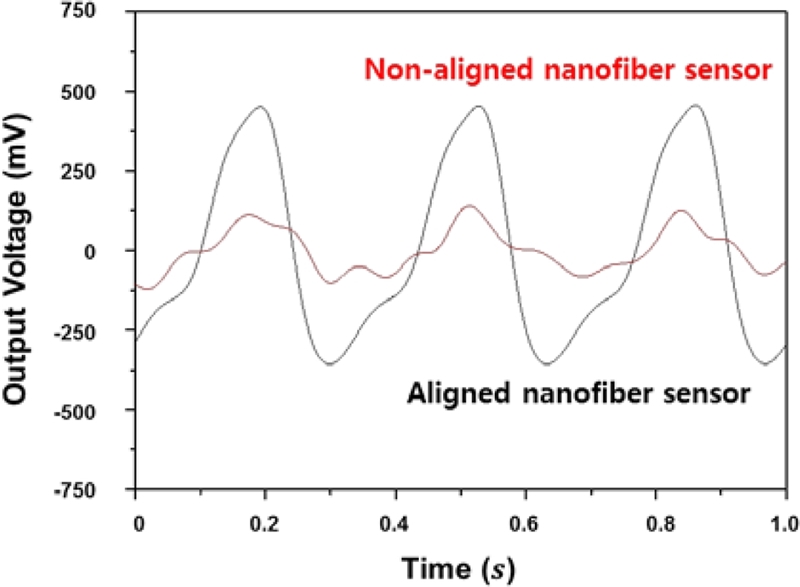

Fig. 7은 정렬된 나노섬유 센서와 정렬되지 않은 나노섬유 센서에 약 30 μm의 변형을 인가하였을 때의 실시간 파형 결과이다. 정렬된 나노섬유 센서의 경우 해당 변형에 대하여 높은 분해능으로 잘 식별될 수 있도록 표시되는 반면, 정렬되지 않은 나노섬유 센서의 경우, 상대적으로 입력 대비 출력 신호의 식별이 상대적으로 뚜렷하지 않음을 볼 수 있다. 앞서 언급했듯이 약 30 μm의 변형 정도는 인체 요골동맥 맥박의 피부 변형에 유사하다.20,21 이는 곧 정렬된 나노섬유 센서의 맥박 측정 가능성이 높음을 시사한다.

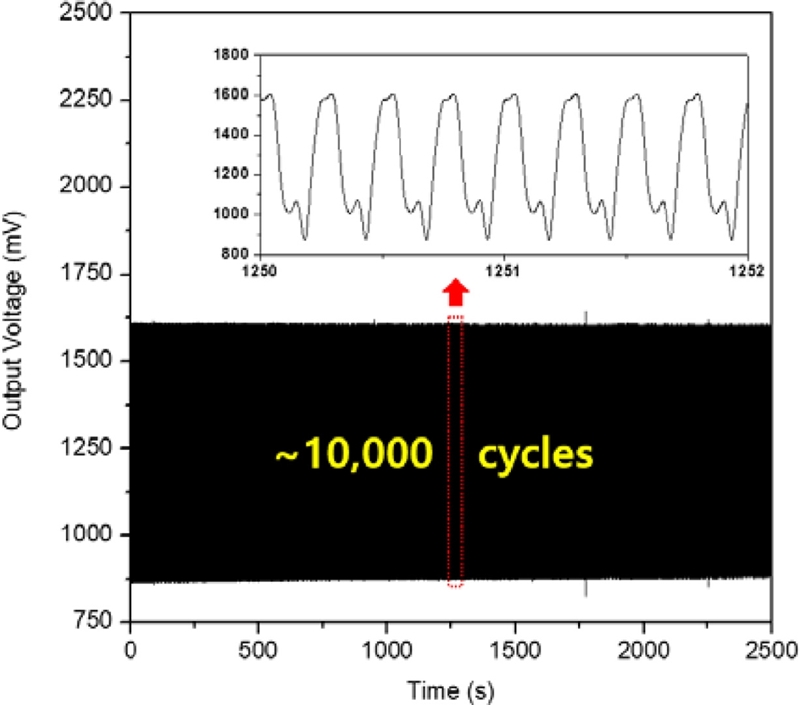

제작한 정렬된 압전 나노섬유 센서의 물리적 변형의 내구성을 검증하기 위하여 위의 선형성 검증 시험에서 사용한 자체 개발한 검증 장비를 사용하여 12 μm의 변형을 10,000회 이상 반복하는 시험을 진행하였다. Fig. 9에 나와있듯이 시험 전과 후에 출력 전압의 성능 저하가 없었으며 실시간으로 변형이 분별이 가능하였다. 이는 정렬된 압전 섬유와 PDMS 기판이 비 경화된 PDMS에 의해 압전 섬유가 함침되어 경화되었기 때문이며, 나노섬유와 P DMS 고분자의 일체화로 비교적 낮은 압전 섬유의 기계적 특성을 강화해주어 내구성을 보장한 것으로 사료된다.

3.3 유연 압전 센서의 맥박 측정 시험

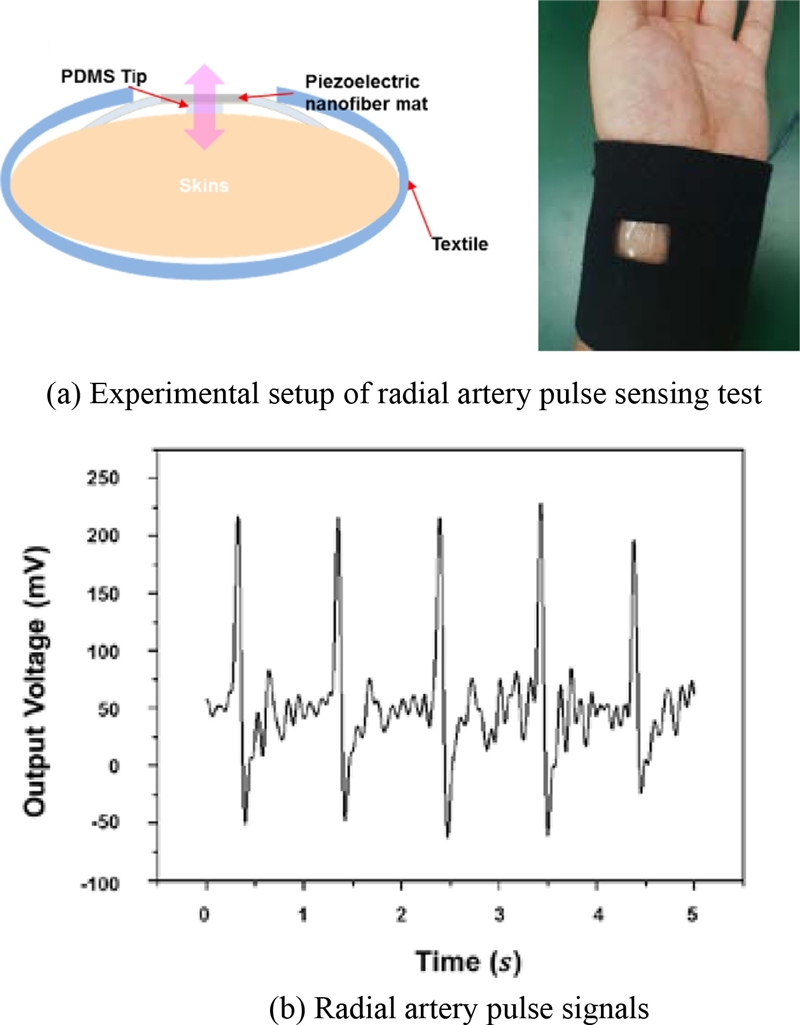

인체 생체 신호 중 맥박 신호는 심혈관 질환의 조짐을 파악하는데 중요한 진단 데이터로 쓰일 수 있다. 이러한 인체의 맥박 신호를 취득하기 위해서는 필수적으로 센서의 높은 민감도와 인체-센서간의 접촉 친밀성이 보장되어야 한다. 본 연구에서 개발한 정렬된 압전 센서의 경우 앞서 수행했던 미세 변형 대비 출력 전압 측정 실험을 통해 센서의 우수한 민감도를 검증하였고, 이를 활용하여 맥박 신호를 측정하고자 한다. Fig 8(a)와 같이 인체-센서간의 접촉 친밀성을 향상시키기 위하여 센서부인 압전 나노섬유 부분에 PDMS 돌출 구조물을 부착하였다.

Fig. 8(b)는 정렬시킨 나노섬유 압전 센서를 시험자의 손목에 착용하여 손목 피부로부터 전달되는 미세 변형에 의해 출력단전압 신호를 기록한 실시간 파형 결과이다. 맥박에 의해 출력되는 전압의 크기는 평균 275 mV였다. 시험자의 맥박은 5초 동안 평균 맥박 간격 1.03초로, 약 6 0 BPM으로 나타났다. 또한 맥박의 실시간 파형을 보면 주된 중앙 대동맥으로부터의 혈류로 나타날 수 있는 큰 신호인 수축파와 말초 동맥으로부터 나타나는 작은 신호인 반사파와 같은 다중 피크(Peaks)의 파형이 나타났다. 맥박 파형을 통해 진단의학적 적용의 가능성이 있다고 볼 수 있다. 본 연구 결과를 토대로 P DMS 구조물을 인체의 피부 외부 형상에 따른 맞춤형 최적 설계를 접목하고 머신 러닝(Machine Learning)과 같은 측정 알고리즘을 도입한다면 심장 맥박을 통한 진단의학적 건강 모니터링 기기로 발전이 가능할 것으로 기대된다.

4. 결론

본 연구는 전기 방사 공정을 통하여 P VDF_TrFE 유기 압전 고분자의 나노섬유를 제작하고 변형의 민감성을 향상시킨 Bridge 형상을 포함하는 압전 센서를 개발하였다. 더 나아가 나노섬유의 정렬을 통하여 센서의 압전 출력 특성을 향상시켰다. 압전 나노섬유의 정렬 유무에 따라 민감도는 최대 28배 이상 향상되었고, 1 μm 수준의 변형까지 인지가 가능하였다. 이러한 미세 변형 측정 성능을 기반으로 30 μm 수준으로 알려진 요골동맥 맥박에 따른 피부 변형을 실시간 측정하여 인체 신호 모니터링 기기로서의 실용성을 검증하였다. 시험자의 맥박 주기의 분별이 가능하였고, 더 나아가 심혈관 진단으로의 이용 가능성이 있는 맥박의 다중 피크들의 파형 관찰이 가능하였다. 본 연구의 결과를 통하여 건강 모니터링 기기 이외에도, 인체 피부와 같은 고감도 및 고유연성에 기반한 유연 로봇(Soft Robot) 또는 전자피부(E-Skin) 등 다양한 유연 센서 응용 분야의 발전에 기여할 것으로 본다.

Acknowledgments

본 연구는 한국생산기술연구원 및 부산대학교 내부수행과제의 지원으로 수행되었습니다. 이에 관계자 여러분께 감사를 드립니다.

REFERENCES

-

Patel, S., Park, H., Bonato, P., Chan, L., and Rodgers, M., “A Review of Wearable Sensors and Systems with Application in Rehabilitation,” Journal of NeuroEngineering and Rehabilitation, Vol. 9, No. 1, pp. 1-17, 2012.

[https://doi.org/10.1186/1743-0003-9-21]

-

Liu, Y., Pharr, M., and Salvatore, G. A., “Lab-on-Skin: A Review of Flexible and Stretchable Electronics for Wearable Health Monitoring,” ACS Nano, Vol. 11, No. 10, pp. 9614-9635, 2017.

[https://doi.org/10.1021/acsnano.7b04898]

-

Trung, T. Q. and Lee, N. E., “Flexible and Stretchable Physical Sensor Integrated Platforms for Wearable Human‐Activity Monitoringand Personal Healthcare,” Advanced Materials, Vol. 28, No. 22, pp. 4338-4372, 2016.

[https://doi.org/10.1002/adma.201504244]

-

Huang, S., Liu, Y., Zhao, Y., Ren, Z., and Guo, C. F., “Flexible Electronics: Stretchable Electrodes and their Future,” Advanced Functional Materials, Vol. 29, No. 6, Paper No. 1805924, 2019.

[https://doi.org/10.1002/adfm.201805924]

-

Xin, Y., L iu, T., S un, H ., X u, Y., Z hu, J ., e t al., “Recent P rogress on the Wearable Devices based on Piezoelectric Sensors,” Ferroelectrics, Vol. 531, No. 1, pp. 102-113, 2018.

[https://doi.org/10.1080/00150193.2018.1497411]

-

Liu, X., Xu, S., Kuang, X., Tan, D., and Wang, X., “Nanoscale Investigations on Β-Phase Orientation, Piezoelectric Response, and Polarization Direction of Electrospun PVDF Nanofibers,” RSC Advances, Vol. 6, No. 110, pp. 109061-109066, 2016.

[https://doi.org/10.1039/C6RA24473D]

-

Persano, L., Dagdeviren, C., Maruccio, C., De Lorenzis, L., and Pisignano, D., “Cooperativity in the Enhanced Piezoelectric Response of Polymer Nanowires,” Advanced Materials, Vol. 26, No. 45, pp. 7574-7580, 2014.

[https://doi.org/10.1002/adma.201403169]

-

Pan, C . T ., Y en, C. K ., Wu, H . C., Lin, L ., Lu, Y. S., et a l., “Significant Piezoelectric and Energy Harvesting Enhancement of Poly (Vinylidene Fluoride)/Polypeptide Fiber Composites Prepared through Near-Field Electrospinning,” Journal of Materials Chemistry A, Vol. 3, No. 13, pp. 6835-6843, 2015.

[https://doi.org/10.1039/C5TA00147A]

-

Liu, Z., Pan, C., Su, C., Lin, L., Chen, Y., et al., “A Flexible Sensing Device based on a PVDF/MWCNT Composite Nanofiber Array with an Interdigital Electrode,” Sensors and Actuators A: Physical, Vol. 211, pp. 78-88, 2014.

[https://doi.org/10.1016/j.sna.2014.03.012]

-

Luo, G., Teh, K. S., Liu, Y., Zang, X., Wen, Z., et al., “Direct-Write, Self-Aligned Electrospinning on Paper for Controllable Fabrication of Three-Dimensional Structures,” ACS Applied Materials & Interfaces, Vol. 7, No. 50, pp. 27765-27770, 2015.

[https://doi.org/10.1021/acsami.5b08909]

-

Liu, X., Zhao, H., Lu, Y., Li, S., Lin, L., et al., “In Vitro Cardiomyocyte-Driven Biogenerator based on Aligned Piezoelectric Nanofibers,” Nanoscale, Vol. 8, No. 13, pp. 7278-7286, 2016.

[https://doi.org/10.1039/C5NR08430J]

-

Park, S. H. and Yang, D. Y., “Fabrication of Aligned Electrospun Nanofibers by Inclined Gap Method,” Journal of Applied Polymer Science, Vol. 120, No. 3, pp. 1800-1807, 2011.

[https://doi.org/10.1002/app.33395]

-

Park, S. H., Lee, H. B., Yeon, S. M., Park, J., and Lee, N. K., “Flexible and Stretchable Piezoelectric Sensor with Thickness-Tunable Configuration of Electrospun Nanofiber Mat and Elastomeric Substrates,” ACS Applied Materials & Interfaces, Vol. 8, No. 37, pp. 24773-24781, 2016.

[https://doi.org/10.1021/acsami.6b07833]

-

Lee, H. B., Kim, Y. W., Yoon, J., Lee, N. K., and Park, S. H., “3D Customized and Flexible Tactile Sensor Using a Piezoelectric Nanofiber Mat and Sandwich-Molded Elastomer Sheets,” Smart Materials and Structures, Vol. 26, No. 4, Paper No. 045032, 2017.

[https://doi.org/10.1088/1361-665X/aa64ca]

-

Kim, Y. W., Lee, H. B., Yeon, S. M., Park, J., Lee, H. J., et al., “Enhanced Piezoelectricity in a Robust and Harmonious Multilayer Assembly of Electrospun Nanofiber Mats and Microbead-Based Electrodes,” ACS Applied Materials & Interfaces, Vol. 10, No. 6, pp. 5723-5730, 2018.

[https://doi.org/10.1021/acsami.7b18259]

-

Persano, L., Dagdeviren, C., Su, Y., Zhang, Y., Girardo, S., et al., “High Performance Piezoelectric Devices based on Aligned Arrays of Nanofibers of Poly (Vinylidenefluoride-Co-Trifluoroethylene),” Nature Communications, Vol. 4, p. 1633, 2013.

[https://doi.org/10.1038/ncomms2639]

-

Jung, S., Kim, J. H., Kim, J., Choi, S., Lee, J., et al., “Reverse‐Micelle‐Induced Porous Pressure‐Sensitive Rubber for Wearable Human–Machine Interfaces,” Advanced Materials, Vol. 26, No. 28, pp. 4825-4830, 2014.

[https://doi.org/10.1002/adma.201401364]

-

Wei, X., Xiao, L., Huang, W., Liao, J., and Chen, Z. D., “Improving the Performance and Stability of Flexible Pressure Sensors with an Air Gap Structure,” RSC Advances, Vol. 7, No. 76, pp. 48354-48359, 2017.

[https://doi.org/10.1039/C7RA09392F]

-

Chen, Y., Lu, S., Zhang, S., Li, Y., Qu, Z., et al., “Skin-Like Biosensor System via Electrochemical Channels for Noninvasive Blood Glucose Monitoring,” Science Advances, Vol. 3, No. 12, Paper No. E1701629, 2017.

[https://doi.org/10.1126/sciadv.1701629]

-

Malinauskas, K., Palevicius, P., Ragulskis, M., Ostasevicius, V., and Dauksevicius, R., “Validation of Noninvasive Moems-Assisted Measurement System based on CCD Sensor for Radial Pulse Analysis,” Sensors, Vol. 13, No. 4, pp. 5368-5380, 2013.

[https://doi.org/10.3390/s130405368]

-

Mohri, K., Kondo, T., Sugino, H., Yamasaki, J., and Yoshino, K., “Non-Contact Linear Displacement Sensors Using Amorphous-Core Multivibrators for Mechanocardiography,” IEEE Transactions on Magnetics, Vol. 21, No. 5, pp. 2071-2073, 1985.

[https://doi.org/10.1109/TMAG.1985.1064058]

Ph.D. candidate in the Department of Mechanical Design Engineering, Hanyang University. His research interest is wearable sensor and advanced manufacturing.

E-mail: lhb5277@gmail.com

Post doctor researcher in Korea Institute of Industrial Technology. His research interest is nanogenerator and metal 3D printing.

E-mail: snails@kitech.re.kr

Principal researcher in Korea Institute of Industrial Technology. His research interest is dynamic system modeling and control.

E-mail: jeanho@kitech.re.kr

Associate professor in the Department of Mechanical Engineering, Hanyang University. His research interests include plasticity and computational mechanics in metal forming, and machine vision systems for smart factory.

E-mail: yooncsmd@gmail.com

Assistant professor in School of Mechanical Engineering, Pusan National University. His research interest is biomedical system.

E-mail: selome815@pusan.ac.kr