중·저온 세라믹 연료전지의 성능 평가를 위한 반 개폐 가열로에서의 측정 온도 특성 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The measurement temperature characteristics in a semi-opened furnace used for performance evaluation of medium/low temperature ceramic fuel cells were experimentally examined. Temperature measurement positions were classified into two cases with the attached condition (A thermocouple is in contact with fuel cell surface) and the floated condition (A thermocouple is apart from the fuel cell surface). Compared to the floated condition, the attached condition exhibits the characteristics of higher measurement temperature and better temperature stability. When the measurement temperature of the attached and floated conditions based on calibrated temperatures were controlled to 250°C, the peak power density of ceramic fuel cells with yttrium-doped barium zirconate thin-film electrolyte was measured at approximately 50% smaller for the attached condition comparison with the floated condition. Comparison of the ohmic area specific resistance for ceramic fuel cells with yttria-stabilized zirconate substrate electrolyte showed that, for the performance evaluation reliability, the attached condition is more appropriate than the floated condition.

Keywords:

Measurement temperature, Semi-opened furnace, Performance evaluation, Medium/low temperature ceramic fuel cell키워드:

측정 온도, 반 개폐 가열로, 성능 측정, 중·저온 세라믹 연료전지1. 배경

세라믹 전해질을 적용하는 연료전지(이후로 세라믹 연료전지로 명명)는, 높은 연료 유연성을 가지고 화학 연료를 직접 전기 에너지로 변환하는 특징을 가지며, 유망한 에너지 변환 장치로 여겨지고 있다.1 하지만, 기 상용화된 세라믹 연료전지는 매우 높은 온도(일반적으로 800°C 이상)에서의 작동으로 인해 소재 및 시스템의 재료 선택 폭이 좁고 열 충격 가능성이 다소 높은 약점을 가지고 있다. 이러한 약점을 보완하기 위해 활발히 연구되고 있는 저 오믹 저항을 제공하는 전해질(이후로 저 오믹 저항 전해질로 명명), 박막 공정으로 제작되는 매우 얇은 두께를 가지는 전해질 또는/그리고 기존의 물질보다 훨씬 높은 이온 전도도를 가지는 전해질은 세라믹 연료전지의 작동 온도를 기존보다 수백도 이상 낮출 수 있는 효과적인 방안으로 고려되고 있다. 이러한 저 오믹 저항 전해질이 적용된 세라믹 연료전지의 전기화학적 성능은, 600°C 이하에서, 주로 각 연구진이 자체적으로 설계한 테스트 스테이션을 통해 평가되고 있다. 600°C 이하에서 중·저온 세라믹 연료전지의 성능을 평가하기 위해 기존에 사용되는 가열 방식은 크게 다음과 같이 두 가지로 분류될 수 있다. 첫 번째 방식은 가열로 내부에 설치된 열원을 이용하여 주로 대류/복사 형태로 연료전지의 온도를 높여주는 방식이고, 두 번째 방식은 열원으로 직접 기체 챔버를 가열하여 주로 전도 형태로 연료전지의 작동 온도를 높여주는 방식이다. 첫 번째 가열 방식을 적용한 연구 결과들을 살펴보면 다음과 같다. Choi 등과 Jee 등은 연료전지의 온도를 높여주기 위해 가열로 내부에 설치된 열원을 가열하였고 열전쌍을 챔버 내부에 삽입하여 작동 온도를 측정하였다. Choi 등이 제작한 가돌리늄이 도핑된 세리아(Gadolinium-Doped Ceria, GDC) 펠릿 지지형 연료전지는 600°C에서 약 200 mW/cm2의 최대 출력 밀도 성능을 제공하는 것으로 평가되었다.2 그리고 Jee 등이 적용한 원자층 증착법으로 제작되는 이트륨 안정화 지르코늄 산화물(Yttria-Stabilized Zirconate, YSZ) 차단층은 GDC 펠릿 지지형 연료전지의 안정적 개회로 전압을 보장하였다.3 두 번째 가열 방식을 적용한 연구 결과들을 살펴보면 다음과 같다. Hong 등은 연료전지의 온도를 높여주기 위해 수소극 연료를 공급하는 기체 챔버를 가열하였고 열전쌍을 공기극 표면에 접촉하여 작동 온도를 측정하였다.4 이들이 제작한 실리콘 웨이퍼 기반 Free-Standing 연료전지는 400°C에서 약 400 mW/cm2의 최대 출력 밀도를 제공하는 것으로 평가되었다. Park 등은 연료전지의 온도를 높여주기 위해 수소극 연료를 공급하는 기체 챔버를 카트리지 히터를 이용해 가열하였고 챔버 내부에 열전쌍을 삽입하여 온도를 측정하였다. 이들이 제작한 다공성 산화알루미늄 기판 기반 연료전지는 250°C에서 약 4 mW/cm2의 최대 출력 밀도를 제공하는 것으로 평가되었다.5 한편, 위의 대표적인 두 가지 가열 방식에 있어서, 첫 번째의 대류/복사 가열 방식은 여러 개의 전극에 대한 전기화학적 성능을 한 번의 셀 로딩을 통해 분석하기 어렵고, 두 번째의 전도 가열 방식은 공기극 유체의 특징(온도, 유동 등)에 따라 온도 안정성이 상대적으로 떨어지는 약점을 가지고 있다. 이러한 약점을 극복하기 위해, 우리 그룹은 할로겐 램프를 통해 가열로 내부를 가열함과 동시에 가열로 내부에 빛을 제공하며 가열로 내부에서 다방향으로 이동이 가능한 탐침 시스템을 외부에서 조정할 수 있는 ‘반 개폐 가열로’를 구축하였다.6

본 연구에서는 반 개폐 가열로 이용 시 중·저온 세라믹 연료 전지의 성능을 신뢰성있게 분석하기 위해서는 연료전지 작동 온도의 측정이 어느 위치에서 이루어져야 하는지에 대해 실험적으로 살펴보았다. 열전쌍의 기체 챔버 또는 연료전지와의 접촉 여부는 측정 온도에 있어서 매우 큰 영향을 줄 수 있고 궁극적으로 신뢰성 높은 성능 평가를 위해서는 열전쌍이 기체 챔버 또는 연료전지와 접촉시키는 것이 바람직한 것으로 판단된다.

2. 방법

2.1 단위 셀 제작

평균 기공 크기가 80 nm이며 두께와 크기가, 각각, 100 μm와 10 mm × 10 mm인 양극 산화알루미늄 기판을 박막 세라믹 연료 전지를 위한 지지체로 사용하였다. 직류 마그네트론 스퍼터링 기법을 통해, 5 mTorr 아르곤 기체 분위기에서 치밀한 미세구조를 가지는 300 nm 두께의 백금 박막을 제작하여 수소극으로 사용하였고, 50 mTorr 아르곤 기체 분위기에서 다공성 미세구조를 가지는 100 nm 두께의 백금 박막을 제작하여 공기극으로 사용하였다. 활성화 면적을 결정하는 공기극 백금 박막의 크기는 1mm×1mm가 되도록 마스킹하였다. 펄스레이저 기법을 통해, 700 nm 두께의 이트륨이 도핑된 바륨 지르코늄 산화물(Yttrium-Doped Barium Zirconate, BZY) 박막을 제작하여 전해질로 사용하였다. 아울러, 온도 측정 위치의 적정성을 판단하기 위해, 두께와 크기가 각각 0.5mm와 10mm× 10mm인 상용 단결정 YSZ 기판을 전해질로 사용하였다. 수소극과 공기극은 박막 세라믹 연료전지에 적용되는 100 nm 두께의 다공성 백금 박막을 이용하였다. 전극의 크기는 5mm × 5mm가 되도록 마스킹하였다.

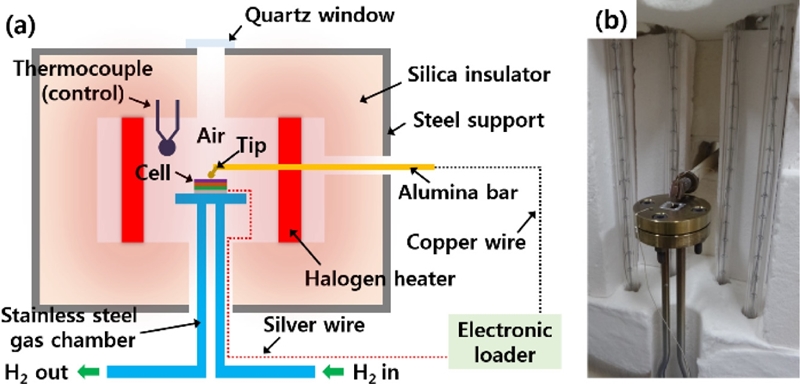

2.2 셀 부착 및 집전

Figs. 1(a)와 1(b)는 각각 연료전지 단위 셀의 성능 평가를 위한 테스트 스테이션의 개략도와 스테이션의 내부를 보여주고 있다. 단위 셀의 수소극 집전을 위해, 전기전도성 접착제(597-A, Aremco Products, USA)를 이용해 단위 셀을 스테인레스강 셀 홀더에 부착하였다. 전도성 접착제는 상온 공기 분위기에서 4시간 건조 후 이물질 제거 및 응고를 위해 100°C 공기 분위기에서 2시간 노출시켰다. 단위 셀의 이종 기체 분위기 운전을 위해, 누출차단 접착제(CP-4010, Aremco Products, USA)를 이용해 단위 셀과 셀 홀더 사이를 채워주었고 아울러 전도성 접착제의 표면에도 누출차단 접착제를 발라주었다. 누출차단 접착제는 상온 공기 분위기에서 2시간 건조 후 이물질 제거 및 응고를 위해 250°C공기 분위기에서 1시간 노출시켰다. 단위 셀을 부착한 셀 홀더는, 연료극 기체 누출을 막기 위해 구리 가스켓을 사이에 두고, 스테인레스강 기체 챔버에 결합하였다. 수소극 집전을 위해 기체 챔버에 은선을 연결하였고, 공기극 집전을 위해 XYZ 스테이지에 결합된 산화알루미늄 바에 지지된 금 코팅 탐침을 접촉시켰다.

2.3 전기화학적 분석

작동 온도 증가를 위해 1.5 kW급 할로겐 히터 4개를 이용하였고, 작동 온도 감소를 위해 상온의 대기 공기가 이용되었다. 온도는 K-Type 열전대(Control Thermocouple)를 이용해 측정하였다. 수소극 연료인 수소 기체는 1 A/cm2의 전류밀도 기준 당량비 2의 유량으로 공급하였고, 공기극 연료인 산소는 대기 공기로부터 수동으로 공급되었다. 박막 세라믹 연료전지의 성능 평가에 있어서, 전류밀도에 따른 전압값의 변화와 교류 임피던스 거동을 분석하기 위해 상용 전기화학 분석장비(1287/1260, Solartron Analytical, USA)를 활용하였다. 임피던스 측정을 위해 50 mV의 교류 전압을 가하였고 측정 주파수의 범위는 10 Hz부터 10 kHz로 선택하였다. 온도 측정 위치 적정성을 판단하기 위해, 임피던스 데이터의 실수 축 절편을 추출하였다.

3. 결과 및 고찰

3.1 열전쌍 위치에 따른 측정 온도 차이

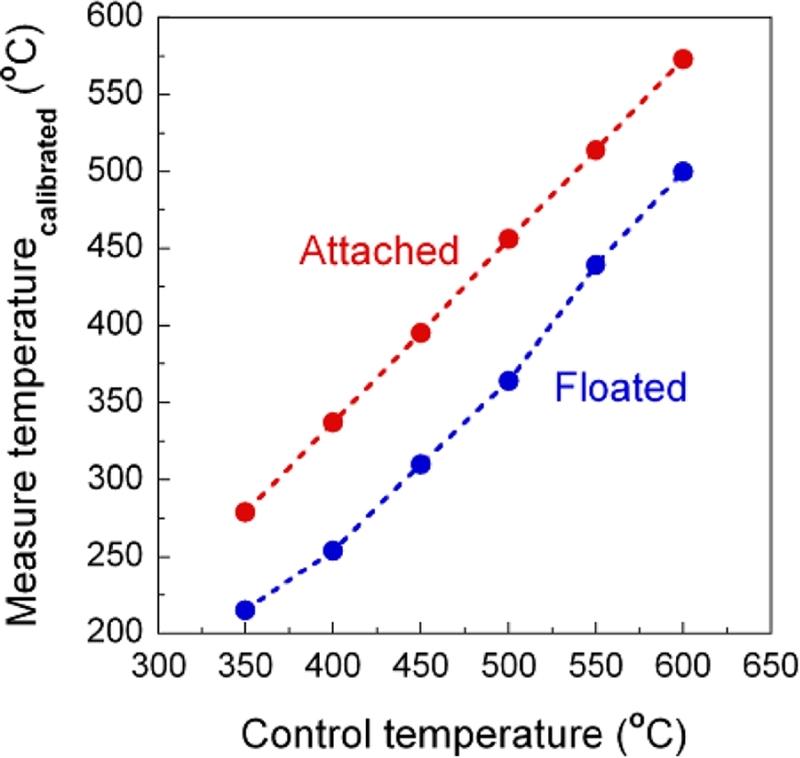

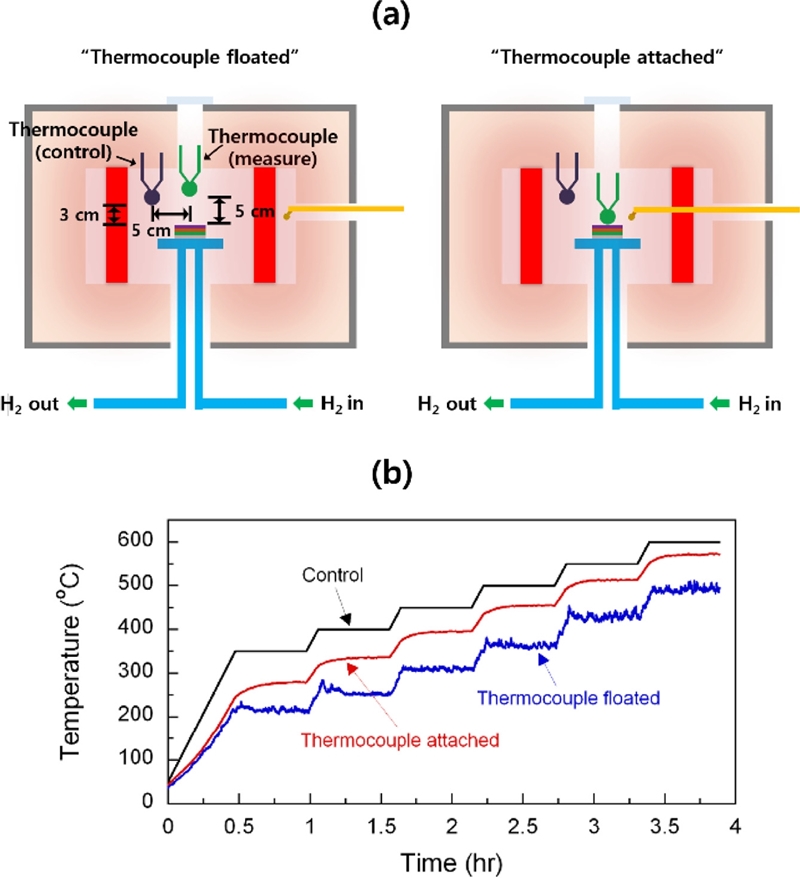

가열로 내부에는 열원의 전력 공급 제어를 위해 온도 측정 장치(본 연구에서는 열전대 사용)를 설치할 필요가 있다. 이때, 열전대를 가열로 내부에 삽입된 실험 대상에 물리적으로 직접 닿게 하는 것이 어려운 경우 실험 대상의 주위에서 측정되는 온도를 실험 대상의 온도로 간주하는 경우가 빈번하다. 그러한 경우를 고려하여, 본 연구에서는, 열전대를 연료전지(여기에서는 BZY 박막 세라믹 연료전지가 사용됨)의 중앙 표면으로부터 수직 방향으로 띄어놓은 상태(이후로 Attached 상태로 명명)와 열전대를 연료전지 중앙 표면에 닿게 한 상태(이후로 Floated 상태로 명명)와 두 가지 경우에 대해 온도를 측정하였다(Fig. 2(a)). 여기에서, 열전대와 연료전지 사이의 수직/수평 거리는, Floated 상태에서 각각 5 cm, 0 cm 그리고 Attached 상태에서는 각각 0 cm, 0 cm로 맞추어주었다. 한편, 열원의 전력 공급 제어용 기준 열전대는, 열전대와 연료전지 사이의 수직/수평 거리가 각각 3 cm, 5 cm이 되도록 설치하였고 이것의 온도 프로파일은 PID 제어기에 입력한 온도 프로파일과 거의 동일한 거동을 가지도록 PID 이득 값을 설정해주었다. 50°C 간격으로 350°C에서부터 600°C까지 제어 온도 범위를 가질 때, Fig. 2(b)에 나타나는 바와 같이, 시간에 따른 온도 변화 거동이 각 상태에 따라 상당히 다르다는 것을 확인할 수 있다. Attached 상태가 Floated 상태와 비교하여, 1) 정상상태로 도달하기 위한 시간이 상대적으로 긴 것을 알 수 있는데 이는 대류/복사 외에도 전도 요소가 추가로 포함된 Attached 상태에서의 열전달 특성인 것으로 판단되고, 2) 전반적으로 온도가 높게 측정되었는데 이는 공기보다 비열이 높은 고체 상태의 연료전지 표면의 상대적으로 낮은 냉각 효과 때문으로 고려해볼 수 있다. 그리고 Attached 상태는 Floated 상태보다 시간에 따른 온도 안정성이 높았는데 마찬가지로 상대적으로 비열이 높은 연료전지 표면의 열전달 특성에 기인한 것으로 고려해볼 수 있다. 한편, 두 가지 상태에서 측정된 온도 모두 제어 온도보다 낮게 측정되었는데 이는 열원으로 부터의 거리가 상대적으로 멀고 동시에 가열로의 개폐 위치로부터의 거리가 상대적으로 짧기 때문으로 고려해볼 수 있다. 두 가지 상태 모두 열원 작동 후 30분 뒤의 온도는 거의 정상 상태에 도달한 것으로 판단하고, 열원 작동 후 25분 동안 측정 온도 평균값을 교정 온도로 설정하였고(Fig. 3), 이때 550°C 기준으로, Attached 상태와 Floated 상태에서의 표준편차는 각각 7.3°C, 0.3°C로 평가되었다. 교정 온도는, Attached 상태의 경우 거의 선형으로 나타난 반면 Floated 상태의 경우 상대적으로 높은 편차를 보인다.

Temperature measurement: (a) Schematic diagrams describing two cases which thermocouple is floated (On the left side) or attached (On the right side) and (b) Their temperature profiles

3.2 온도 차이에 따른 전기화학적 성능 차이

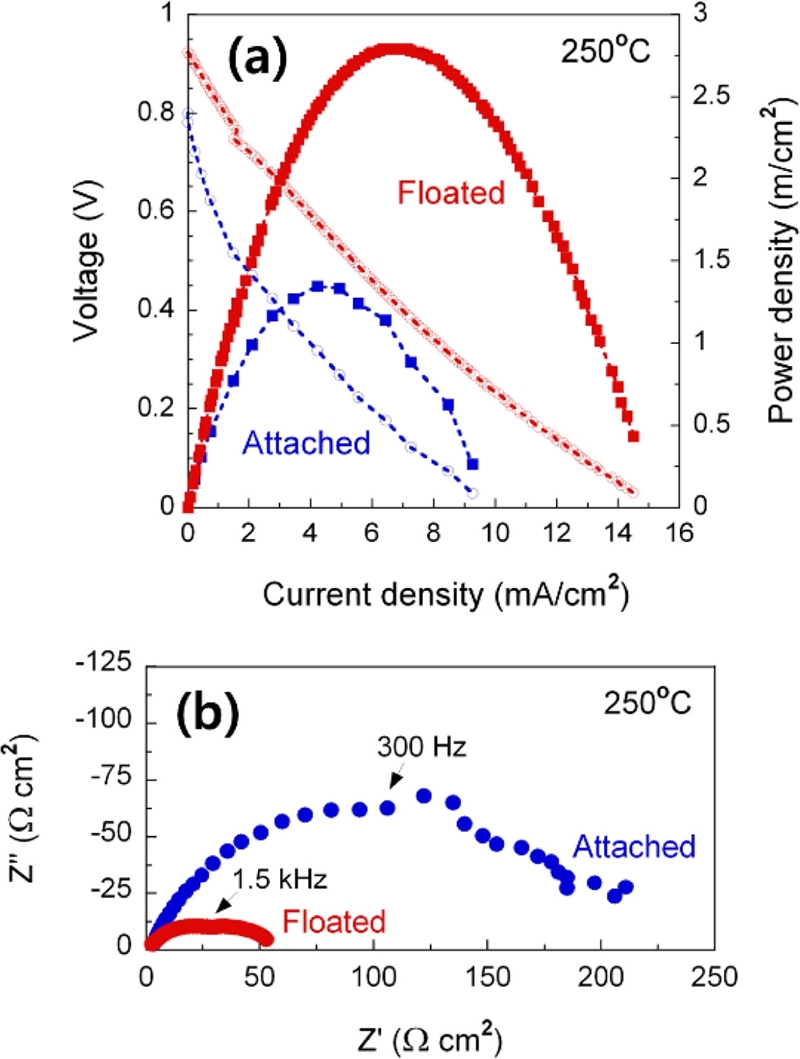

Fig. 4는, Fig. 3에 제시되는 반 개폐 가열로에서의 교정 온도를 기반으로 측정 온도를 250°C로 제어하였을 때, BZY 박막 세라믹 연료전지의 전기화학 성능을 보여주고 있다. 이를 위해, Floated 상태에서는 제어온도를 400°C로, Attached 상태에서는 제어온도를 325°C로 조절하였다. Fig. 4(a)의 전류밀도에 대한 전압/출력밀도의 그래프로부터, 1) 개회로 전압은 Attached 상태가 Floated 상태보다 약 0.1V 낮고, 2) 전류밀도 전 영역에 있어서 전압의 기울기(셀 저항)는 Attached 상태가 Floated 상태보다 명백히 크다는 것을 알 수 있다. Attached 상태에서의 전압이 큰 것은 실제 작동 온도의 저하에 따른 전극에서의 반응성이 감소하기 때문에 이러한 결과는 자명하다(Fig. 4(b)).7 한편, 온도가 높아지면 이론적 개회로 전압이 낮아지는 연료전지의 전기화학적 반응 특성에도 불구하고, 상대적으로 온도가 낮은 Attached 상태가 Floated 상태보다 개회로 전압이 낮게 나타난다.8 이는, 제어된 온도 영역이 BZY 세라믹 전해질이 백금 양극과 음극에서의 분극 현상이 발생할 수 있는 온도 경계에 가깝기 때문으로 고려된다, 즉 Attached 상태가 Floated 상태보다 개회로 전압이 낮은 이유는 분극 현상을 발생시키기 위한 열에너지가 매우 낮기 때문일 것이다. 결과적으로, Attached 상태는 Floated 상태보다 약 50% 낮은 최대 출력 밀도를 보였다.

3.3 온도 측정 위치의 적정성 판단

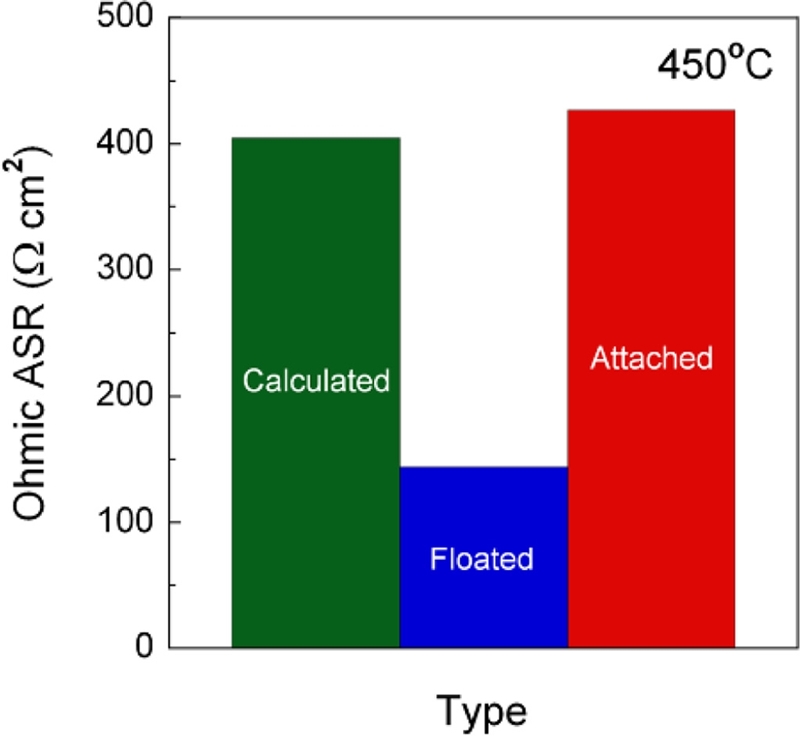

3.1 그리고 3.2 절로부터, 반 개폐 가열로에서의 열원 공급 전력 제어를 위한 온도 측정 위치의 설정은, 연료전지의 작동 온도 및 측정 성능에 있어서 상당히 큰 영향을 미친다는 것을 알 수 있다. 본 절에서는 온도 측정 위치의 적정성을 판단하기 위해, 서로 다른 열전대의 위치 상태(Attached 상태 그리고 Floated 상태)에 따른 YSZ 기판 전해질의 오믹 저항을 450°C에서 측정을 해보았다. 상대적으로 높은 전기전도도 정보의 신뢰성과 물리 화학적 안정성으로 인해, 박막 형태가 아닌, 기판 형태의 전해질을 사용하였다.1 450°C에서 YSZ 기판 전해질의 오믹 면적 비저항은 약 400 Ω-cm2로 계산된다. 측정 결과, Attached 상태에서의 오믹 면적 비저항은 계산 값보다 약 20 Ω-cm2 높게 측정된 반면 Floated 상태에서의 오믹 면적 비저항은 계산 값보다 약 250 Ω-cm2 낮게 측정되었다(Fig. 5). 이에 있어서, YSZ 기판 전해질의 저항에 더불어 백금 전극과 은선 등의 전도체를 통한 추가적 집전 저항을 고려해보았을 때, Attached 상태에서의 오믹 면적 비저항 값이 상대적으로 합당함을 고려해볼 수 있다.9 결과적으로, 반 개폐 가열로를 이용하여 중·저온 세라믹 연료전지의 성능을 신뢰성 높게 평가하기 위해서는 열원 공급 전력 제어를 위한 측정 온도의 위치를 연료전지 표면에 접촉하는 것이 바람직할 것으로 판단된다.

4. 결론

중·저온 세라믹 연료전지는, 차세대 연료전지의 한 형태로 연구가 활발히 되고 있으며 주로 최대 출력 밀도와 같은 지표를 통해 성능을 제시하곤 한다. 하지만, 이러한 출력 밀도는 설계되는 테스트 스테이션의 특성에 따라 달라질 수 있음이 본 연구를 통해 확인되었고, 특히 반 개폐 가열로에서의 열원 공급 전력 제어를 위한 측정 온도의 위치는 연료전지 성능 측정에 매우 큰 영향을 끼칠 수 있는 인자임을 알 수 있다. 이러한 결과의 활용은 반 개폐 가열로의 이용 시 보다 신뢰성 높은 성능 평가가 이루어지는데 도움이 될 수 있을 것으로 기대된다. 한편, 본 연구로부터 반 개폐 가열로 사용 시 온도 측정용 열전대의 위치는 연료전지 표면에 접촉하여야 신뢰성 있는 분석이 가능함을 확인하였지만, 단위 셀의 크기가 매우 크고 연료 공급 유량 또한 매우 커지면 연료전지 표면의 위치 또한 추가적으로 고려되어야 할 것이다. 나아가, 가열로의 크기를 증가시킬 경우 외부 공기의 유입으로 인한 냉각 효과를 완화시켜 가열을 위한 에너지 소비를 줄여줄 것으로 기대되지만 부가적으로 기체 챔버와 공기극 집전용 구조체 크기의 증대가 필요할 것이다.

Acknowledgments

본 연구는 한국건설기술연구원 내부사업(No. 20190129)과 한국연구재단 이공분야기초연구사업(No. NRF-2018R1D1A1B07048082)의 지원에 의해 수행되었으며 서울대학교 기계항공공학부 재생에너지변환연구실의 실험 인프라가 활용되었습니다.

REFERENCES

-

Lee, Y. H., Chang, I ., Cho, G. Y., Park, J ., Yu, W., et al., “Thin Film Solid Oxide Fuel Cells Operating below 600°C: A Review,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 5, No. 3, pp. 441-453, 2018.

[https://doi.org/10.1007/s40684-018-0047-0]

-

Choi, H., Cho, G. Y., and Cha, S. W., “Fabrication and Characterization of Anode Supported YSZ/GDC Bilayer Electrolyte SOFC Using Dry Press Process,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 1, No. 2, pp. 95-99, 2014.

[https://doi.org/10.1007/s40684-014-0013-4]

-

Jee, Y., Cho, G. Y., An, J., Kim, H. R., Son, J. W., et al., “High Performance Bi-Layered Electrolytes via Atomic Layer Deposition for Solid Oxide Fuel Cells,” Journal of Power Sources, Vol. 253, pp. 114-122, 2014.

[https://doi.org/10.1016/j.jpowsour.2013.12.001]

-

Huang, H., Nakamura, M., Su, P., Fasching, R., Saito, Y., et al., “High-Performance Ultrathin Solid Oxide Fuel Cells for Low-Temperature Operation,” Journal of the Electrochemical Society, Vol. 154, No. 1, pp. B20-B24, 2007.

[https://doi.org/10.1149/1.2372592]

-

Park, T., Chang, I., and Cha, S. W., “Augmentation Method of Triple Phase Boundary in Thin Film Solid Oxide Fuel Cell via Physical Vapor Deposition,” Journal of Nanoscience and Nanotechnology, Vol. 13, No. 12, pp. 7834-7838, 2013.

[https://doi.org/10.1166/jnn.2013.8102]

-

Ji, S., Chang, I., Lee, Y. H., Park, J., Paek, J. Y., et al., “Fabrication of Low-Temperature Solid Oxide Fuel Cells with a Nanothin Protective Layer by Atomic Layer Deposition,” Nanoscale Research Letters, Vol. 8, No. 1, p. 48, 2013.

[https://doi.org/10.1186/1556-276X-8-48]

-

Ji, S., Chang, I., Cho, G. Y., Lee, Y. H., Shim, J. H., et al., “Application of Dense Nano-Thin Platinum Films for Low-Temperature Solid Oxide Fuel Cells by Atomic Layer Deposition,” International Journal of Hydrogen Energy, Vol. 39, No. 23, pp. 12402-12408, 2014.

[https://doi.org/10.1016/j.ijhydene.2014.02.081]

-

Duan, C., Hook, D., Chen, Y., Tong, J., and O'Hayre, R., “Zr and Y Co-Doped Perovskite as a Stable, High Performance Cathode for Solid Oxide Fuel Cells Operating below 500°C,” Energy & Environmental Science, Vol. 10, No. 1, pp. 176-182, 2017.

[https://doi.org/10.1039/C6EE01915C]

-

Park, J., Chang, I., Paek, J. Y., Ji, S., Lee, W., et al., “Fabrication of the Large Area Thin-Film Solid Oxide Fuel Cells,” CIRP Annals, Vol. 63, No. 1, pp. 513-516, 2014.

[https://doi.org/10.1016/j.cirp.2014.03.065]

Senior researcher in Korea Institute of Civil Engineering and Building Technology. My research interests are fuel cell system and hydrogen energy technology.

E-mail: sanghoonji@kict.re.kr