전기자동차 2차전지의 대류 냉각 성능에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study is to investigate convection cooling performance of the Secondary Battery of Electric Vehicle without heat sink. Research is focused on the comparative study on cooling between forced convection and natural convection cooling. Selected local locations for various temperature distributions had shown in the flow domain. Final temperature on the cell surface has been compared by forced convection with natural convection. According to the results of velocity and temperature distributions in the fluid domain, Buoyancy appear by density difference in the natural convection. Apparent vortex was detected in the fluid domain for forced convection. According to calculations of convective heat transfer coefficient between cell and atmosphere in the battery pack, average value of more 70-78% heat transfer coefficient increased by forced convection than natural convection. Average temperature value of the cell surface decreased up to 46.50% by forced convection. Due to vortex by air, cooling performance of forced convection is excellent. In addition, cooling on edge of the battery is better than heat source location.

Keywords:

Secondary battery, Electric vehicle, Convective heat transfer, Convective cooling, Forced convection, Computational fluid dynamics(CFD)키워드:

2차 전지, 전기 자동차, 대류열전달, 대류냉각, 강제대류, 전산유체역학1. 서론

자동차의 화석연료 사용으로 인한 유해가스의 증가로 인해 지구온난화와 각종 대기오염문제가 발생되어 전 세계적으로 유해가스를 줄이는데 자동차 개발 목적으로 삼고 있다. 또한, 유한한 화석연료는 자원고갈의 추세의 영향으로 연료의 가격이 상승해 가는 경향을 보이고 있다. 이에 대체하는 많은 에너지들 중 최근 기술 동향으로 볼 때 전기 및 ICT 분야를 통한 전기자동차의 개발이 전 세계적으로 활발히 진행중이며 관련 산업의 핫이슈가 되고 있다. 자동차 업체뿐만 아니라 IT업체에서도 자동차분야에 기술이 융합되면서 미래형 자동차로는 전기자동차가 가장 핵심이 되고 있는 사실이다.1 또한, 해외 기술 강국에서는 전기 자동차의 양산을 증가시키고 있으며, 양산에 맞게 배터리 공급시장에 대한 정책 사업을 추진하고 있다.2,3 이러한 기술동향에 근거로 전기자동차의 핵심 요소인 배터리에 대해서 연구의 필연성이 제기되었다. 배터리의 장점은 무공해이며 충전 사용이 가능하다는 점에서 무한한 에너지 공급을 보여준다. 하지만 단점으로는 자동차를 움직이기 위한 동력을 발생시키기 위해 많은 에너지를 발생하며, 대용량의 에너지를 출력하기 위해서는 축적하는 에너지 량 또한 비례하여야 한다. 즉, 축적하는 에너지 량이 커진다는 것은 배터리의 크기가 커지고 대량의 에너지 발생으로 인한 배터리 팩의 가열로 인해 고온에 장시간 노출로 인해 배터리는 수명이 짧아지며, 심한 경우는 스파크 발생으로 인해 배터리 폭발 사고로 이어질 가능성이 있어 배터리 냉각 성능 연구는 전기 자동차 분야에 매우 필수적인 연구 분야이다. 이에 관한 기존 연구들은 기존의 배터리 모듈 형상에서 냉각유량 변화에 따른 배터리 셀의 온도분포와 냉각 유체의 속도분포를 분석한 연구,4 히트파이프를 이용한 하이브리드 및 전기 자동차용 배터리의 최적 작동온도 유지를 위한 배터리 냉각 및 가열 시스템의 성능을 확인한 연구도 수행하였다.5 이외에도 배터리의 구조 변화에 의한 수치적 냉각 특성,6 레저용 소형차에 사용한 배터리 셀의 간격에 따른 열적 특성을 수치적 해석하여 자연대류에 의한 냉각 특성 연구,7 배터리 모듈의 냉각 유체 유입구 위치에 따른 냉각 성능을 확인하고 배터리 내부 냉각 유체의 유동해석 및 온도장의 변화를 분석한 연구,8 전기자동차용 배터리 팩의 효율적인 냉각을 위하여 Blower를 이용하여 강제 송풍량에 따른 냉각 성능을 배터리 모듈 입구형상에 따라 수치 해석적으로 수행한 연구,9 공기의 유입구와 유출구의 형상과 면적을 변형하여, 전기자동차용 배터리 팩의 냉각 성능을 수치 해석적으로 예측한 연구,10 원통형 배터리 팩의 냉각을 위해서 자연대류와 강제대류 방식을 비교하여 배터리 팩의 온도 균일도와 온도 저감을 위한 방법을 제안한 연구11 등이 있다.

본 연구는 배터리의 수명과 안전을 위해 배터리 셀에 대해 강제대류 냉각 방식과 자연대류 냉각 방식의 성능을 분석하기 위해 수치적 해석을 수행한 뒤, 배터리 셀의 초기 온도와 대류냉각 이후 배터리 셀의 최종 온도를 해석하여 자연대류 대비 강제대류 냉각 성능이 정량적으로 어느 정도 우수한 지와 최적의 냉각 위치를 결정하는데 연구 목표를 두었다.

2. 설계 및 수치 해석

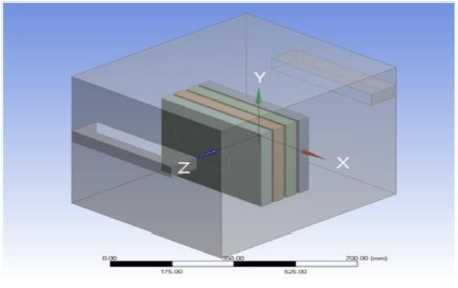

Fig. 1은 실제 K사 K5 HEV에 사용되는 배터리 모듈의 실제 사진이며 이번 수치해석에 사용할 형상의 종류는 K5 하이브리드 배터리에서 셀 사이에 존재하는 히트싱크 역할을 하는 얇은 막을 제거하고 셀과 케이스 만을 모델링하여 배터리 셀 온도를 자연대류와 강제대류 시의 냉각성능을 비교 및 분석하는데 중점을 두었다. 그리고 셀에서 극 군이 존재하는 부분을 가정을 두어 특정 고온 분포를 나타내는 부분을 지정하여 주었다. 입력조건으로 가정한 부분은 일반 전기자동차 배터리를 적외선 열화상카메라로 측정하여 사용하였으므로 현실성 있는 초기온도 분포임을 확인할 수 있었다.

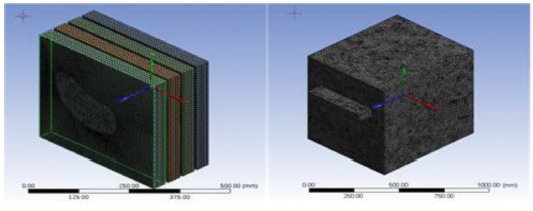

셀 간의 10 mm 간극을 두어 히트싱크 역할을 하는 얇은 막 부분을 제거한 레이아웃으로 모델링하였고 실제 히트싱크 두께보다 과장되게 한 이유는 후에 온도분포를 보다 쉽게 관찰하고, 격자 생성에 효율을 위해 채택하였다. Fig. 2는 CATIA V.18에서 모델링하여 ANSYS 14.5 GEOMETRY로 IMPORT시킨 형상이다. Table 1은 Fig. 2에 대한 제원 및 크기를 표로 나열한 것이다.

2.1 설계조건

설계조건은 유체유동 및 열전달 해석을 나타내기 위해서 질량보존방정식, 운동량 보존방정식, 에너지 보존방정식을 활용하여 ANSYS CFX를 사용하여 수치해석을 하였다. 입구를 통한 유체의 질량유량이 워낙 적으므로 자연대류 조건으로 층류 모델을 사용하였다. 초기조건으로는 자연대류와 강제대류 둘 다 셀 초기온도를 65oC로 설정하였다. 그 이유는 실제 차량의 배터리에서 냉각팬이 작동하는 이유는 배터리의 온도가 고온이 될 때, 온도센서에 의해 냉각팬이 작동하기 때문이다. 공기의 온도는 298 K, 부력을 고려하기 위하여 중력 반대방향인 Y축에 -g를 적용시켰다.

Table 2의 설계조건에서 나열한 바와 같이 입구, 출구에는 질량유량, 2.0 × 10-6 [kg/s]을 주어 해석의 수렴성을 증가시켰다. 초기 자연대류 열전달 계수로는 5 [W/m·K]을 사용하였고 셀의 재질로는 알루미늄을 사용하였다. 강제대류 시 레이놀즈 수는 18851가 되어 난류로 확인되었다. 그리하여 난류모델 k-ε, 공기의 온도는 298K, 배터리 셀의 물성으로는 알루미늄으로 입력하였다. 초기 강제대류 열전달 계수는 20 [W/m·K]을 주었고, 또한 입구, 출구에는 질량유량, 0.05 [kg/s]을 주었으며, 자연대류와 강제대류열원에는 열유속 1000 [W/m2]을 부여하였다.

3. 결과 및 고찰

본 연구에서는 배터리 셀 사이의 공기 간극에 히트 싱크가 부착되지 않은 모델의 실제 배터리 형상을 이용하여 자연대류 및 강제대류 상태에서 배터리 셀의 대류 냉각 성능을 파악하기 위하여 배터리 셀 표면 주위 유동장 내의 속도분포와 온도분포를 수치적으로 해석하여 대류에 의한 열전달 계수를 계산하였다.

3.1 속도 분포

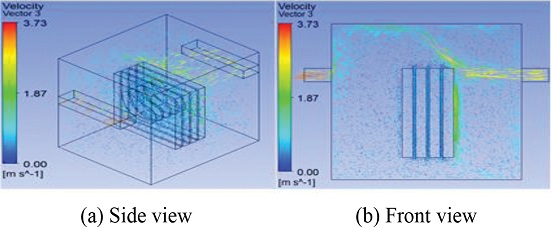

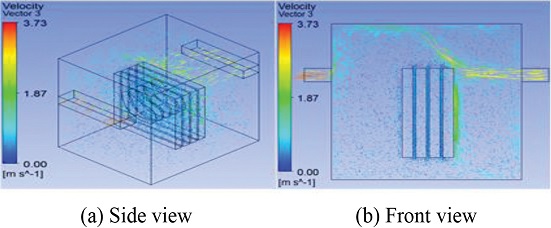

격자 생성 후 ANSYS CFX를 이용하여 수치적으로 속도 분포를 계산하였다. 결과로는 자연대류와 강제대류 시 나타난 속도분포에서 열원 부근과 유동 영역을 나타내었다. 자연대류 시 유동장 중심으로 관찰하여 결과를 나타내었다. 자연대류 시 유동장 내의 배터리 셀 측면과 정면에서의 속도분포를 Fig. 4에 나타내었으며, 강제대류 시 유동장 내의 배터리 셀 측면과 정면에서의 속도분포를 Fig. 5에 나타내었다. Fig. 4에 의하면 자연대류 시 공기의 온도차에 의한 부력에 의해 가열된 공기가 밀도가 낮아져 올라가고 상대적으로 차가운 주변 공기가 내려오는 흐름을 보이는 것을 미약하게 볼 수 있다.

최고속도는 열원 근처에서 0.4 m/s가 나타났다. Fig. 5를 보면 입구에서 들어오는 공기가 2.8 m/s로 유입된다. 출구에선 출구 면적이 케이스 내부 면적 보다 작아지고 공기가 셀을 지나면서 온도가 증가하여 최고 속도인 3.7 m/s가 나타난 것을 확인 할 수 있었다. Fig. 5에 의하면 입구에서 들어온 공기는 셀에 부딪히면서 유동의 흐름에 저항이 생겨 와류가 입구 면 근처에서 위, 아래로 형성된 모습을 볼 수 있었고, 출구 쪽 셀 부분에도 약하게 와류가 형성되어있다.

3.2 온도 분포

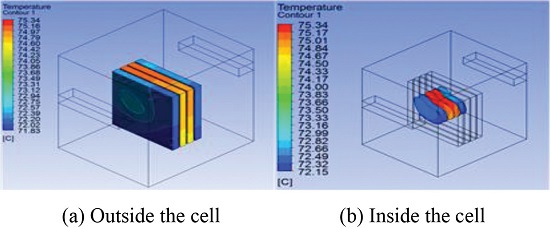

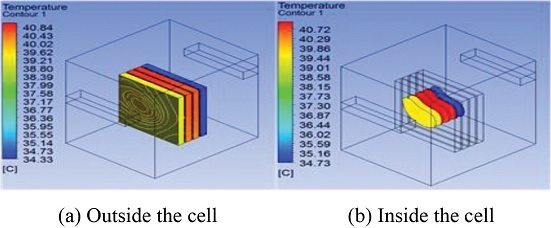

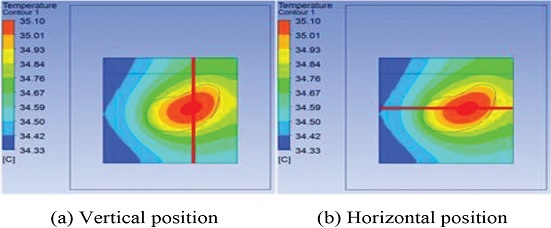

대류 열전달에 의해 나타난 배터리 셀의 표면온도 분포를 나타내면 Figs. 6 및 7은 각각 자연대류 시 배터리 셀 내부 및 외부의 온도 분포이고, 강제대류 시 나타난 온도 분포이다.

Fig. 6에서 적색 분포가 집중되어 국소적인 온도 분포를 보인다. Figs. 6과 7의 오른쪽 그림은 가려진 셀 부분만을 나타낸 그림이다. Figs. 6과 7 둘 다 중심에 있는 셀의 온도가 높게 형성 되었으며, 그 중 자연대류에 속하는 Fig. 6에서 더 높은 고온이 형성되었다. Fig. 6에서 자연대류 상황의 최고 온도는 중앙에 나타났다. 가려진 2개의 Cell의 열원에서 최고 온도인 75.3oC가 나타나고, 최저 온도는 외각의 Cell 밑 부분에서 71.8oC가 나타났다.

Fig. 7은 강제대류 상황의 온도분포이며, 최고 온도는 중앙에 있는 Cell의 열원에서 나타났으며, 값은 40.8oC이다. 최저 온도는 입구의 공기 유입 맞은편 Cell의 밑 부분에서 최저온도 34.3oC가 나타났다. 최고 온도는 강제대류 시 자연대류에 대비하여 45.8% 냉각하였고, 최저 온도는 52.2% 냉각되었다.

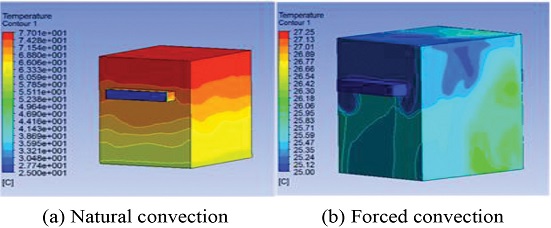

Fig. 8은 자연대류와 강제대류 상태에서의 입구에서 바라본 Case근처의 온도분포이다. 자연대류 상태일 때 최고 77.01oC, 최저 25oC이고, 강제대류 상태일 때 최고 27.25oC, 최저 25oC이다.

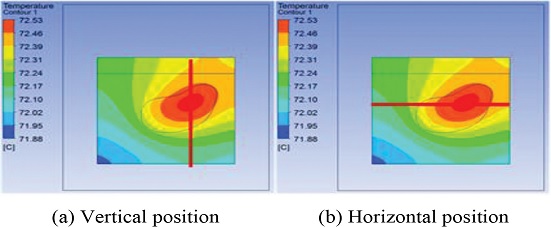

Figs. 9와 10은 공기유량의 영향을 크게 받는 첫 번째 Cell면을 선택하였다. 첫 번째 면을 도식적으로 나타낸 그림을 나타내어 위치 영역에 대한 이해를 좀 더 쉽게 해주기 위한 목적으로 나타내었다. Figs. 8과 9에 그려진 세로축은 X: -0.075 m 위치에서 그려진 축이며, 가로축은 Y: 0.02 m 위치에서 그려진 축이다. Cell의 전체 길이를 퍼센트(%)로 위치를 나타내어 배터리 높이 위치를 +Y, 배터리 수평 위치를 +X로 표현하였다.

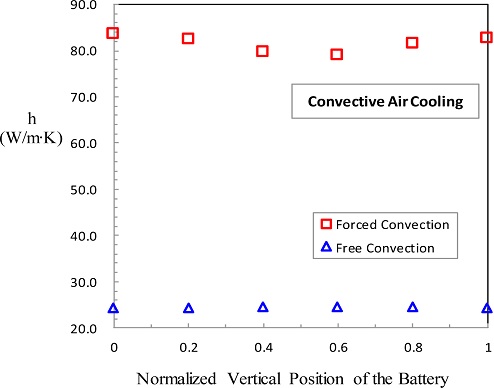

Fig. 11은 자연대류 냉각과 강제대류 냉각으로부터 배터리 셀에서 +Z축이 0 m일 때 대류 열전달에 의해서 배터리 셀의 온도 강하에 의한 냉각 정도를 정량적으로 해석한 열전달계수를 보여준다. +Z축이 0 m라는 것은 외부의 대기가 유입되는 입구에서 가장 가까운 배터리의 표면을 말한다. Fig. 11(a)는 +Z축이 0 m일 때 배터리 수평 위치(X-Position)에서 배터리 표면 온도와 주위 공기온도 차이에 의한 열전달계수이다. 자연대류 상태일 때 배터리 수평 위치에 따라 열전달계수는 자연대류보다 강제대류 냉각 시 최소 69.2%에서 최대 76.9% 증가하였다. Fig. 11(b)는 +Z축이 0 m일 때 배터리 높이 위치(Y-Position)에서 배터리 표면 온도와 주위 공기온도 차이에 의한 열전달계수이다. 자연대류 상태일 때 배터리 표면의 높이 위치에 따라 열전달계수는 자연대류보다 강제대류 냉각시 최소 70.3%에서 최대 78.8% 증가하였다.

Heat transfer coefficient by natural convection and forced convection at the inlet position of battery

Fig. 11은 또한 자연대류와 강제대류 상황에서의 배터리 표면의 냉각온도를 해석하여 열전달계수를 계산할 수 있었다. 자연대류 상태에서 배터리 열원에 의해서 전도되어 상승하는 온도가 어느 정도 존재하기 때문에 외부의 공기로부터 배터리 표면이 아주 서서히 냉각되는 경향을 보여 주었고, 강제대류 상태에서는 전도되는 상승하는 온도보다 외부의 공기로부터 냉각되는 정도가 자연대류보다 훨씬 우수하기 때문에 초기온도에 비해 크게 감소하였다.

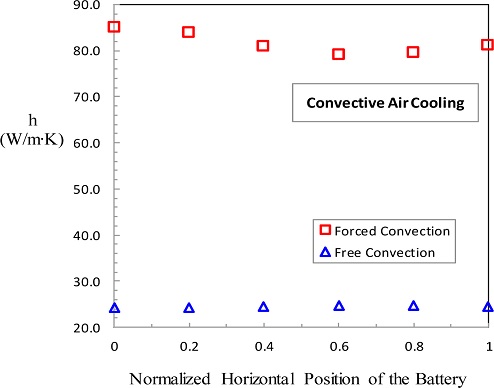

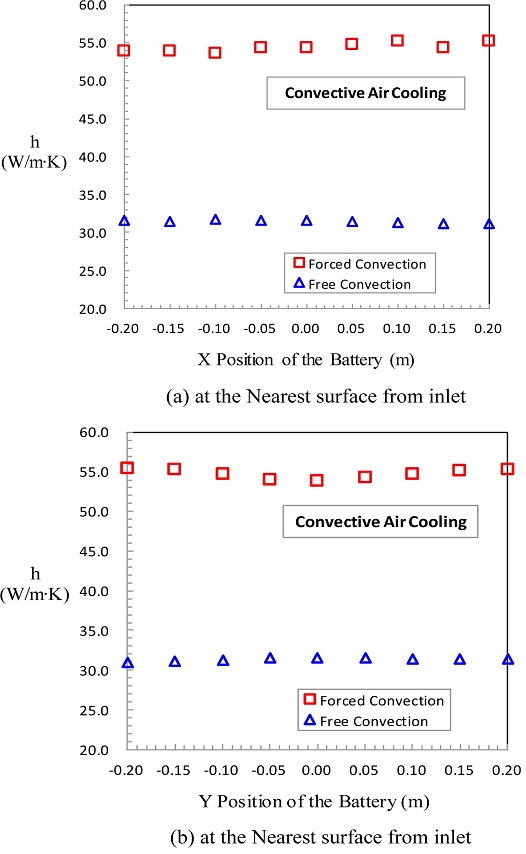

Fig. 12는 배터리 열원 중심 위치에서 배터리 표면의 높이 위치(Y+)에서 배터리 셀 표면온도와 셀의 냉각 전 초기 상태에서 주위 공기 온도 사이의 대류 열전달에 의해서 배터리 셀의 온도 강하에 의한 냉각 정도를 정량적으로 해석한 열전달계수를 나타낸 그래프이다. 자연대류 시 배터리 높이 위치에 따라 열전달 계수가 10.8%에서 11.6%까지 증가하였으며 강제대류 시 배터리 높이 위치에 따라 열전달 계수가 46.1%에서 46.8%까지 증가하였다.

Fig. 12는 배터리 열원 중심 위치에서 배터리 표면의 높이 위치(Y+)에서 배터리 셀 표면온도와 셀의 냉각 전 초기 상태에서 주위 공기 온도 사이의 대류 열전달에 의해서 배터리 셀의 온도 강하에 의한 냉각 정도를 정량적으로 해석한 열전달계수를 나타낸 그래프이다. 자연대류 시 배터리 높이 위치에 따라 열전달 계수가 10.8%에서 11.6%까지 증가하였으며 강제대류 시 배터리 높이 위치에 따라 열전달 계수가 46.1%에서 46.8%까지 증가하였다.

Fig. 13은 배터리 열원 중심 위치에서 배터리 표면의 수평 위치(X+)에서 배터리 셀 표면 온도와 셀의 냉각 전 초기 상태에서 주위 공기 온도 사이의 대류 열전달에 의해서 배터리 셀의 온도 강하에 의한 냉각 정도를 정량적으로 해석한 열전달계수를 나타낸 그래프이다. 자연대류 시 배터리 수평 위치에 따라 열전달 계수가 10.8%에서 11.6%까지 증가하였으며 강제대류 시 배터리 높이에 따라 열전달 계수가, 46.0%에서 47.1%까지 증가하였다.

Figs. 12 및 13을 정량적으로 열전달계수를 분석해 볼 때 강제 대류가 자연대류보다 냉각성능이 배터리 높이 위치에 대해서는 2.2 ~ 2.4 배가 우수하고 배터리 수평 위치에 대해서는 2.2 ~ 2.5배가 우수함을 보여주었다.

냉각성능이 우수한 위치는 열원에서 멀리 떨어진 밑면 모서리 부분 이였고 냉각이 원활히 되지 않는 국소적 위치는 배터리 셀의 높이 및 수평위치 상에서 중앙 주위 임을 수치적으로 확인할 수 있었다.

4. 결론

본 연구는 배터리 모듈에서 셀 사이에 히트싱크가 없는 간극이 존재할 때 배터리 입구 위치에 공기의 유량을 입력하여 강제대류로 인한 냉각 성능과 자연대류 시 냉각 성능을 수치적으로 해석하였다.

(1) 배터리 셀 전체 온도분포의 해석을 통한 열전달계수의 계산으로부터 외부의 대기가 유입되는 입구에서 가장 가까운 배터리의 국소적 표면의 배터리 수평 위치에서 자연대류보다 강제대류 냉각 시 최소 69.2%에서 최대 76.9% 정도 냉각 성능이 우수하였고 배터리 높이 위치에서는 자연대류보다 강제대류 냉각시 최소 70.3%에서 최대 78.8% 정도 냉각 성능이 우수하였다.

(2) 온도 구배가 가장 크게 변하는 배터리 열원 중심 위치에서 배터리 표면의 높이 위치에서 자연대류 시 배터리 높이 위치에 따라 열전달 계수가 10.8%에서 11.6%까지 증가하였으며 강제대류 시 배터리 높이 위치에 따라 열전달 계수가 46.1%에서 46.8%까지 증가하였고 배터리 표면의 수평 위치에서 자연대류 시 배터리 수평 위치에 따라 열전달 계수가 10.8%에서 11.6%까지 증가하였으며 강제대류 시 배터리 높이에 따라 열전달 계수가, 46.0%에서 47.1%까지 증가하였다.

(3) 강제대류 시 나타난 와류에 의해 높은 냉각 성능이 나타났고, 열원 부근보다는 열원과 떨어진 부분에서 큰 냉각효과가 나타났다.

(4) 자연대류 시 최고 공기 유입속도는 열원에서 0.4 m/s가 나타났고 강제대류 시 입구에서 2.8 m/s의 속도로 유입된다. 출구로 향하면서 출구면적이 케이스 내부보다 작아져 속도가 증가하고, 공기가 가열되어 외부온도와 온도차가 생겨 더 빨리 나가게 되면서 최고속도인 3.7 m/s가 나타난 것을 확인 할 수 있었다.

(5) 자연대류에서는 대류의 흐름이 온도차에 의한 밀도차로 부력이 발생하여 고리모양의 대류가 발생하였고, 강제대류에서는 대류에 흐름에 셀이 방해를 하여 와류가 발생한 지점이 있었다.

(6) 셀 간극에서 히트싱크를 제거하고 자연대류와 강제대류 시 나타난 온도분포를 해석한 결과 자연대류 상황의 전체 온도분포 중 최고온도는 중앙에 위치한 셀의 열원에서 최고온도인 75.3oC가 나타나고 최저온도는 외각의 셀 밑 부분에서 71.8oC가 나타났다. 강제대류 시 셀에서 최고온도는 중앙에 있는 셀의 열원에서 나타났으며 표면온도는 40.8oC이다. 최저온도는 셀로 인한 유동의 방해로 나타난 와류에 의해 셀의 밑 부분에서 최저온도 34.3oC가 나타났다.

(7) 셀 표면에서 냉각 성능이 가장 낮은 부분은 열원이며, 상대적으로 좋은 위치는 열원에서 떨어진 외각 위치의 배터리 셀 모서리 부분으로 판단되었다.

(8) 추후 연구에서는 전기자동차 배터리의 강제 대류냉각에 의한 유동장 및 온도분포를 실험적으로 측정하여 기존의 CFD 해석결과와 비교하여 본 연구의 타당성 및 신뢰성을 검증하는 것이다.

REFERENCES

- Hwang, S. K., “Reviews on the Strategies of Recharging Infrastructures for Promoting Electric Vehicles,” Research Report of the Korea Transport Institute, pp. 8-34, 2009.

-

Seo, H. S. and Cho, H. M., “Thermal Management System for Electric Vehicle Batteries and Technology Trends,” Journal of Energy Engineering, Vol. 23, No. 2, pp. 57-61, 2014.

[https://doi.org/10.5855/ENERGY.2014.23.2.057]

- Lee, M., “Thermal Management of the Motor/Battery System for Electric Driven Vehicles (VTMS),” Auto Journal, Vol. 33, No. 12, pp. 36-41, 2011.

-

Ryu, E. and Kim, W., “Analysis of Temperature Distribution of Battery Module Depending on Flow Rate of Cooling Fluid,” Journal of Korean Society of Mechanical Technology, Vol. 15, No. 2, pp. 241-246, 2013.

[https://doi.org/10.17958/ksmt.15.2.201304.241]

- Jang, J.-C., Rhi, S.-H., and Kim, S.-K., “Electric Automotive Battery Cooling System with Heat Pipe,” Proc. of Korea Society Mechanical Engineers, pp. 2596-2600, 2010.

- Jung, J. and Lee, D., “Cooling Characteristics of HEV Battery with Different Lay-Outs,” Proc. of KAIS, Vol. 13, pp. 743-747, 2012.

- Jang, I. H., Choe, J. H., and Seol, S. Y., “Analysis of Cooling Efficiency Depending on Gap of Battery Packs,” Proc. of Korea Society Mechanical Engineers, No. 11, pp. 1825-1829, 2009.

-

Ryu, E. H., Kim, W. T., and Kim, S. W., “Analysis of Cooling Performance of xEV Battery Module Depending on Cooling Fluid Inlet Position,” Journal of the Korea Society Mechanical Technology, Vol. 15, No. 6, pp. 967-971, 2013.

[https://doi.org/10.17958/ksmt.15.6.201312.967]

-

Suh, H. K., “Effect of Inlet Geometry on the Cooling Performance of Battery Pack for an Electric Vehicle,” Journal of the Korea Society Mechanical Technology, Vol. 15, No. 5, pp. 679-684, 2013.

[https://doi.org/10.17958/ksmt.15.5.201310.679]

-

Jeong, S. H. and Suh, H. K., “Predictions of the Cooling Performance on an Air-Cooled EV Battery System According to the Air Flow Passage Shape,” Trans. Korean Soc. Mech. Eng. B, Vol. 40, No. 12, pp. 801-807, 2016.

[https://doi.org/10.3795/KSME-B.2016.40.12.801]

- Shin, H. J. and Lee, J. S., “Cooling CFD Analysis of a Car Battery Pack with Circular Cells,” Trans Korea Society Mechanical Engineers, Vol. 41, No. 10, pp. 693-698, 2017.

Professor in the School of Mechanical and Automotive Engineering, Catholic University of Daegu. His research interest is Heat Transfer and Fluid Engineering.

E-mail: dlee@cu.ac.kr