SiN/CoWB 보호막을 이용한 구리 박막의 경계면 확산 특성 개선

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Silicon nitride/cobalt tungsten boride (SiN/CoWB) passivation layer improves mass transport rate at copper thin film layers of semiconductor wafers after chemical mechanical polishing process. This study evaluates mass transport at the interface between copper and passivation layers by stress relaxation method, followed by deduction of interface diffusivity via a kinetic model. For comparison, SiN/CoWB, SiN, silicon carbon nitride (SiCN) and silicon carbide (SiC) passivation layers are introduced. A thin layer of SiN/CoWB demonstrates an outstanding performance as diffusion retarding material, especially at high temperature. The order of stress relaxation in terms of passivation layers is SiN/CoWB < SiN < SiCN < SiC, implying the order of mass transport at the interface. Using the kinetic model, the diffusivities and activation energies regarding passivation layers are calculated and reveal a good agreement with experimental results.

Keywords:

Copper thin film, Interconnect, Passivation layer, Interface, Diffusivity, SiN/CoWB키워드:

구리 박막, 배선, 보호막, 경계면, 확산계수1. 서론

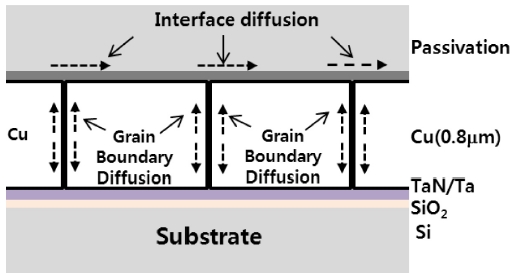

최근 IT 산업은 보다 빠르고 많은 신호 전송을 위하여 고 전류 밀도 전송에 유리하고, 유전체와 결합하여 RC (Resistive-Capacitive) 지연시간을 최소화할 수 있는 전기 배선(Interconnect) 구조를 선호하고 있다. 구리(Cu)는 이런 관점에서 낮은 전기 저항, 우수한 캐패시턴스 특성, 선폭 축소의 용이성 등의 장점으로 인하여 반도체 분야에서 다양하게 활용되고 있다. 그러나 구리를 활용한 전기 배선(이하 ‘구리 배선’)이 열 응력에 노출되거나, 장시간 동안 고 전류 밀도에 노출되면 전기 풍력에 의하여 구리 원자가 확산 이동을 하게 되고, 공 격자점(Vacancy)가 구리 원자와의 상호교환에 의해 공동(Void)이 발생하게 되어 전기 단락으로 연결된다.1 이 경우 구리 원자는 화학적 기계 연마(Chemical Mechanical Polishing, CMP)가 행해진 구리 배선의 상단부 표면을 타고 빠르게 확산을 하는데 이는 CMP 공정이 경계면에서 결함 밀도(Defect Density)를 급격하게 증가시키기 때문에 경계면 확산이 용이하기 때문이다.2-7 근래의 반도체 기술은 매우 좁은 폭(Submicron)의 구리 배선을 선호하기에 흔히 대나무 구조라 불리는 선 폭을 사용하며 이 경우 입자 확산(Grain Boundary Diffusion) 보다는 경계면 확산(Interface Diffusion)이 주된 원자 이동 경로이다(Fig. 1). 따라서, CMP 공정 이후에 구리 배선 위에 증착되는 보호막(Passivation Layer)이 회로를 보호하는 절연체로서 기능 이외에 구리 원자의 확산을 지연시키는 역할을 하고 있다.

구리 배선에 경계면 확산 특성은 전기 배선의 수명을 결정짓는 가장 중요한 인자인데, 통상적으로 많이 사용되는 구리 배선의 세라믹 계열의 보호막들은 섬아연광(Zincblende)형 구조를 가지고 있어서 구리 배선에 유도되는 열 응력은 매우 유사하게 나타나기에 일렉트로마이그레이션(Electromigration) 또는 열 응력에 의한 파손이 단순히 과도한 응력에 의한 기계적 파손보다는, 장시간 구리 원자의 이동에 의한 확산 신뢰성 문제로 귀결되기 때문이다.7 구리 배선을 제조하기 위해서는 CMP 공정의 도입이 필수적이기에 경계면 확산 특성을 개선할 수 있는 신 소재의 개발과 분석 평가 기법이 반드시 필요하다.

종래 금속배선의 경계면 확산 특성은 주로 그 편의성과 파손과 연계하여 직접적인 수명을 산출 활용하기 위하여 직접적으로 전기이동이나 응력유도 마이그레이션(Stress-Induced Migration) 실험을 통한 파손 수명 측정을 통하여 Black의 방정식으로부터 활성화 에너지를 계산하는 방법을 많이 사용해 왔다.8-10 이러한 수명 측정법의 경우 금속 배선의 수명을 직접적으로 예측하는 장점이 있지만, 경계면 확산 특성의 직접적 평가와는 거리가 멀고 또한 금속 배선의 파손이 순수하게 금속/보호막 경계면 원자 확산에 의하여 파손된다고 보기는 어렵기 때문에 전기 배선의 수명에 대하여 한정적으로만 사용될 수 있다. 또 다른 방법으로 열 사이클 부하를 반복해서 가하는 도중, 열 응력을 측정하여 열 이력(Thermal History)에 부합하는 수학적 모델을 적용하여 금속이온의 확산 계수를 평가하는 방법이 있으나 열 사이클의 수학적 모델링은 현재 경계면 확산 특성을 평가할 만큼의 정확도가 확보되었다고 보기는 어렵다.11 따라서, 구리 배선의 경계면 확산 특성을 적절히 평가하기 위해서는 동일한 온도 하에서 보호막을 제외한 기판, 유전체, 구리배선 등 모든 인자를 일치시키고 구리/보호막 경계면 확산 특성에 의해서만 실험적 변별력이 확보되는 방법을 이용하여 확산 특성을 평가하고 이를 바탕으로 우수한 확산 특성을 확보하는 연구가 필요하다.

본 연구에서는 Silicon Nitride/Cobalt Tungsten Boride (SiN/CoWB) 보호막을 이용하여 구리/보호막 경계면에서의 확산 특성을 개선하고, 개선 성능을 응력 이완법(Stress Relaxation)을 통한 평가한 후 수학적 모델을 이용하여 경계면에서의 확산 계수를 계산하였다. 성능 개선을 위한 비교군으로 SiN/CoWB, SiN, Silicon Carbon Nitride (SiCN), Silicon Carbide (SiC)이 사용되었으며 다양한 온도에서 확산 특성이 검토되었다. 먼저 상기의 다양한 보호막이 가지고 있는 구리 필름 시편에 대하여 열 사이클 부하를 가하여 열 응력을 측정하였다. 측정된 열 사이클 곡선으로부터 탄성선형 구간, 소성 구간, 항복 응력, 온도와 응력의 상관관계를 검토하였고, 보호막의 도입으로 인한 차이점을 비교 평가하였다. 이후 열 사이클 곡선으로부터 섭간법에 의하여 응력이완 초기 온도와 응력을 계산하여 응력 이완 실험 조건을 구한 후, 재 시험을 통하여 열 사이클 부하를 가한 후 샘플간 동일한 온도와 응력을 맞춘 후 응력 이완 측정을 실시하였다. 측정된 응력 이완 결과로부터 보호막의 종류별로 응력이완 거동과 확산 기구(Mechanism)를 논의하였다. 측정된 응력 이완 결과를 정량적으로 평가하기 위하여 운동학적 모델(Kinetic Model)을 도입하였으며,12 측정 결과와의 비교를 통하여 구리 원자의 경계 면에서의 확산 계수를 평가하였다.

2. 실험

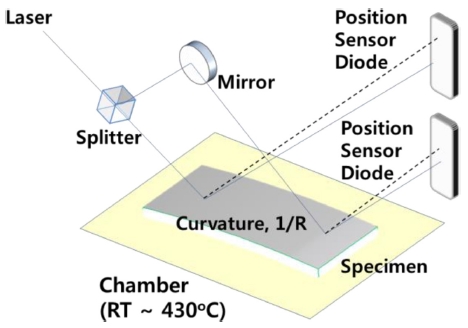

Fig. 1은 본 연구에 사용된 구리 박막을 포함하는 실리콘(Si) 웨이퍼의 시편에 대한 모식도를 나타낸 그림이다. 시편은 실리콘 웨이퍼 위에 약 200 nm의 두께를 가지는 SiO2를 성장 시킨 후, 매우 얇은 SiN 박막을 CVD (Chemical Vapor Deposition) 방법에 의해 형성하였다. 구리 이온의 Si 기판으로 확산을 막기 위하여 TaN/Ta을 확산 방지막으로 형성하였으며, 이후 ~100 nm 구리 Seed 박막을 PVD (Physical Vapor Deposition)로 증착하였고, 약 0.8 mm 두께의 Cu 박막을 전기도금으로 형성하였다. 이후 CMP 공정을 통하여 Cu 박막 상단부를 가공한 후, SiN/CoWB, SiN, SiCN, SiC 보호막을 PECVD (Plasma Enhanced Chemical Vapor Deposition) 방법을 사용하여 500 Å의 두께로 증착하였고, CoWB의 두께 의존성을 보기 위하여 150 Å과 300 Å의 두께를 무전해 습식 도금으로 제작하였다. 제조된 시편은 웨이퍼 다이서(Wafer Dicer)를 이용하여 45 mm길이로 절단 하였으며, 절단 도중에 발생한 실리콘 잔유물 등을 제거하는 클리닝을 실시한 후 직접 제작한 열 사이클 및 응력이완 측정 챔버에 투입하였다. 챔버 내에서 측정 시편은 수평하게 거치되며 한 쪽으로부터 조사된 레이저 광선을 빔 스플리터를 이용하여 분리한 후 광학 거울을 이용하여 재조사를 시킨 후 시편의 곡률 반경에 의해 편향된 빔이 이동한 거리를 포토 다이오드 센서를 이용하여 측정하였다(Fig. 2). 이때 구리 박막에 유도된 응력은 아래와 같이 Stoney’s Equation을 이용하여 표현된다.13

| (1) |

여기서 1/Ro과 1/R은 구리 박막이 있는 경우와 없는 경우의 실리콘 기판 곡률반경, Es과 νs는 실리콘 기판의 탄성계수(131 GPa)와 포아송 계수(0.278), ts과 tf는 각각 실리콘 기판과 구리 박막의 두께이다.

응력 이완 실험은 열 사이클을 수행하는 도중 원하는 응력과 온도 조건하에서 정상온도를 유지하면서 초기 응력의 이완 상태를 측정하는 실험이다. 초기 응력은 공 격자 점과의 교환에 의한 구리 원자의 이동에 의한 확산이 발생하면서 이완이 되기에 확산 속도에 의하여 이완 정도가 결정이 된다. 따라서, 구리 원자의 순수한 이동에 의한 질량이 보존되고, 구리 박막과 TaN/Ta 사이의 경계면 확산은 매우 느려 무시할 수 있다고 가정을 하는 경우, 하기와 같이 Huang 방정식을 이용하여 응력 이완을 예측할 수 있다.12

| (2) |

| (3) |

여기서 σo는 구리 박막의 초기 응력, knl = (2n + 1) π, M은 Bilayer 탄성 계수(115 GPa), Ω는 구리 원자 체적(1.18 × 10-29 m3), δI는 경계 면에서의 확산 두께, DI는 경계면 확산 계수, h는 구리 박막의 두께(0.8 μm), k는 볼쯔만 상수(8.617 × 10-5 eV/k), l은 구리 박막의 평균 입자 사이즈(0.8 μm), T는 온도이다. 위 방정식의 해는 구리 원자의 이동을 유속으로 표현한 후, 구리 원자가 구리/보호막 경계면 그리고 구리 입자 경계를 타고 이동하는 항으로 표현하고 있다.

3. 실험결과 및 논의

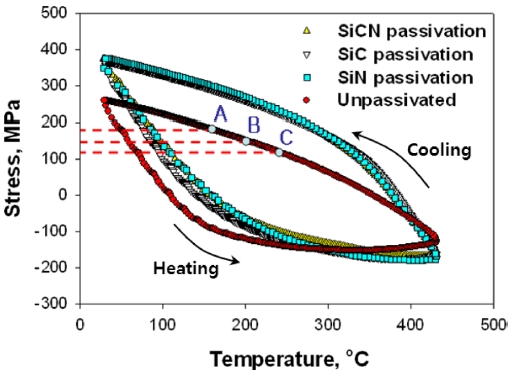

Fig. 3은 다양한 보호막을 가지는 구리 박막 시편의 열 사이클 거동을 보여주고 있다. 열 사이클 초기에 시편을 가열하는 경우(Heating), 보호막이 있는 경우(Passivation)에 대하여 150 oC으로 가열되기까지 선형적 탄성 거동을 보여주고 이후에 430 oC에 이르는 동안 비 선형적 소성 거동을 보여주고 있다. 이후 다시 시편을 냉각하면(Cooling), 350 oC으로 냉각되기까지 선형 거동을 보여주고 이후 상온으로 냉각하기까지 비 선형 거동을 다시 보여주고 있다. 그러나 보호막이 없는 경우(Unpassivated)는 가열구간에서는 보호막이 있는 경우와 유사한 거동을 보여주고 있으나 냉각 구간에서는 기울기의 심한 변화를 보여주고 있지 않고 고온에서 소성변형이 일찍 발생하는 것을 볼 수 있다. 이는 보호막의 도입으로 인한 열 사이클 거동의 차이는 구리 박막 내 미세 조직의 입자 크기와 전위의 슬립 움직임(Slip Trace)과 관계가 있는 것으로 사료된다.11 이전 보호막이 있는 알루미늄 필름에 대한 연구에서, 금속 박막 내 전위(Dislocation)의 움직임이 금속/보호막 경계면 에너지 밸런스에 의해 크게 제한을 받기 때문에 보호막이 없는 경우에 비하여 고온에서 비 선형 변형에 대하여 저항을 하기 때문에 보호막이 없는 경우보다 높은 항복응력을 가지게 된다. 여기에, 보호막이 없는 경우의 구리 박막은 공기와의 자유 경계면에 노출되어 구리/보호막의 경계면에 비해 매우 빠른 원자 이동을 가지게 된다.

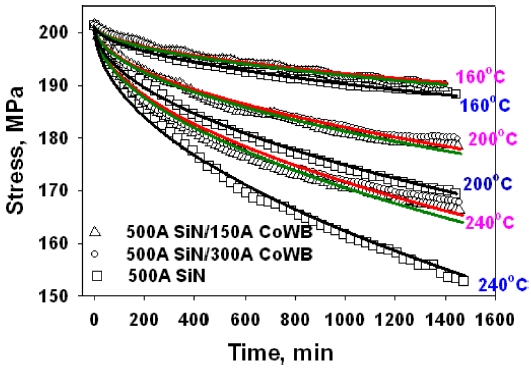

Fig. 4는 SiN/CoWB와 SiN을 보호막으로 가지는 구리 박막 시편에 대하여 160 oC, 200 oC, 240 oC의 다양한 온도에서 초기응력 201.5 MPa로부터 응력 이완 측정 결과를 식(2)를 이용하여 예측한 결과와 비교하였다. 응력 이완 실험을 위한 초기 응력과 온도는 Fig. 3에서 냉각을 하는 도중에 선정되었으며 각각의 초기 온도는 A, B, C로 표기되었다. Fig. 4에서 실선으로 표시된 식(2)를 이용한 예측곡선은 측정 결과와 모두 매우 잘 일치하고 있음을 볼 수 있다. 150 Å, 300 Å의 CoWB 두께를 가지는 SiN/CoWB 보호막(Fig. 4에서 각각 ‘삼각형’과 ‘원’으로 표시된 곡선들) 사이에는 응력 이완 특성에 있어서 차이가 없어서 얇은 두께 만으로도 매우 효과적인 확산 지연 효과를 주는 것으로 나타났다. SiN/CoWB 보호막을 가지는 구리 박막은 응력 이완이 매우 작은 우수한 특성을 보여주고 있는데, 통상 우수한 보호막으로 알려진 SiN (Fig. 4에서 ‘사각형’으로 표시된 곡선) 보호막보다 월등히 우수한 작은 응력 이완 거동을 보여주고 있으며, 특히 160oC 보다 240oC 고온에서 더욱 큰 개선효과를 보여주고 있다. SiN/CoWB와 SiN 보호막을 포함하는 구리 박막 시편들은 보호막을 제외하고 모두 동일하게 제조되었고 Fig. 3에서 보여지는 것처럼 초기 열 응력이 매우 유사하기 때문에, CoWB 보호막이 구리/보호막 경계 면에서의 원자 이동 속도를 효과적으로 억제하고 있음을 알 수 있다.

Experimental (symbol) and calculated (solid line) stress relaxation of the SiN/CoWB and SiN passivated 0.8 μm thick blanket Cu films

Fig. 4에서 보여지는 것과 같이 CoWB은 구리 원자의 이동을 효과적으로 억제 하기 위한 보호막으로서 매우 뛰어난 성능을 보여주고 있다. 도입된 텅스텐(W)과 코발트(Co) 같은 고온 재료의 경우 구리와 금속 간 화합물을 형성하는 경향이 강하지 않기 때문에 단순한 기계적 접합력 강화로 인한 개선이라고 보기는 어렵다. 오히려 CoWB 삼원 화합물이 형성되면서 경계면에 위치한 구리 박막의 공 격자점을 보강함으로써 구리 원자의 이동 사이트를 차단하여 경계면 확산 특성을 보강하는 것으로 사료된다. 실례로 황(Phosphorous)을 첨가한 CoWP에 대한 EDS 분석을 통하여 구리 원자가 보호막 층으로 확산 분포를 가지고 있음이 보고된 바 있다.14 이 경우에 구리/SiN 경계면에서 구리 원자와 CoWP 화합물이 상호 혼합되면서 경계면 확산에 영향을 주어 완화된 원자 이동을 하게 된다. 또 다른 기여 요인으로서 구리/SiN의 경계면이 상대적으로 약한 결합을 하고 있는 반면, 구리/CoWB/SiN 경계면이 보다 강인한 금속재료인 CoWB에 의해 금속/금속 경계면을 형성하며 강화된 것으로 사료된다. 실제 이전의 실험들에 의하면, 금속/금속 결합이 금속/Si 또는 금속/Oxide에 비해 훨씬 더 강한 결합을 하고 있음이 보고되었다.15-19

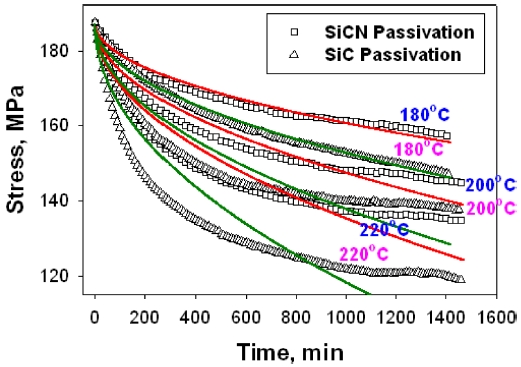

Fig. 5는 SiCN 및 SiC보호막을 가지는 구리 박막 시편의 초기 응력 187.5 MPa로부터 응력 이완 측정 결과를 식(2)를 이용하여 예측한 결과와 비교하였다(Fig. 5에서 각각 ‘사각형’과 ‘삼각형’으로 표시되었다). 식(2)에 의한 예측이 SiN/CoWB, SiN, SiCN의 경우에는 매우 잘 부합하고 있으나, 고온에서의 SiC의 경우는 정확도가 떨어지고 있는데 이는 Huang et al.12이 지적한 바와 같이 고온에서는 구리 박막 내 전위의 이동과 크리프 기구가 경계면 확산, 입자 경계 확산과 간섭을 일으키기 때문인 것으로 사료된다. SiC보호막을 가지는 구리 박막 시편의 경우 SiCN의 경우보다 매우 큰 응력 완화 폭을 가지고 있음을 볼 수 있다. 이 결과를 앞선 Fig. 4의 SiN결과와 비교를 하는 경우, 두 경우 모두 훨씬 응력 이완 폭이 높게 나왔다. 이러한 SiN대비 SiCN, SiCN 대비 SiC 보호막의 빠른 원자 이동의 정확한 원인은 명확히 규명되지 않고 있지 않으나 경계 면에서 에너지 레벨과 관계가 있는 것으로 사료된다. SiN/구리 경계면은 SiC/구리 경계면에 비해 매우 낮은 경계면 분리 에너지(Debonding Energy)를 가지고 있음이 알려졌다.15-19 이는 원자간 화학적 결합 강도가 경계면 결합력과 관계가 있음을 보여 주고 있다. 실제 Lane의 실험 결과는 경계면 결합 에너지와 확산을 위한 원자의 이동 활성화 에너지가 상호비례관계에 있음을 보여주고 있다.16 이 경우 강한 경계면 결합이 직접적으로 느린 원자 이동을 의미하지는 않지만 확산을 하는 높은 에너지 장벽을 형성함으로써 SiC 보호막이 SiN에 비해 상대적으로 낮은 에너지 장벽을 제공하여 보다 빠른 확산을 유도하면서 매우 큰 폭의 응력 완화가 발생된다. Figs. 3과 4의 결과에서 모든 샘플은 보호막을 제외한 동일한 디자인과 유사한 제조 공정을 통하여 제조 되었기에, 유일한 차이는 경계면 확산 특성이라고 할 수 있다. 가장 빠른 경계면 확산 특성을 가지는 샘플이 높은 응력 이완 폭을 준다는 점을 고려하면, 경계면 확산 속도는 SiN/CoWB < SiN < SiCN < SiC순으로 증가함을 알 수 있다.

Experimental (symbol) and calculated (solid line) stress relaxation of the SiCN and SiC passivated 0.8 μm thick blanket Cu films

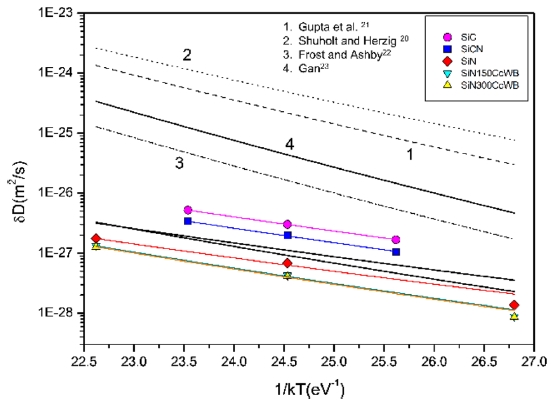

Fig. 6은 본 연구에서 측정된 응력 이완 결과와 수학적 모델로 부터 계산된 경계면 확산 계수를 정리한 것으로 이전에 발표된 실험 또는 이론적 확산 계수들과 비교하였다.20-23 최근에 발표된 경계면 확산 계수는 활성화 에너지는 Qit= 0.66 eV와 0.54 eV, 초기 확산 상수는 δDito = 1 × 10-20와 6.4 × 10-22 m3/s로 보고되었다.23 본 연구에서 구해진 확산 계수는 SiN/CoWB, SiN, SiCN, 그리고 SiC에 대하여 각각 Qit= 0.65 ± 0.03, 0.62 ± 0.06, 0.57 ± 0.03, 0.55 ± 0.03 eV이었으며 δDito= 3.08 × 10-21, 2.14 × 10-21, 2.36 × 10-21, 2.13 × 10-21 m3/s이였다. 본 연구에서의 측정 계산된 확산계수는 이전에 발표된 확산 계수의 편차 범위 내에 양호하게 부합하고 있음을 알 수 있다. 그러나, 이러한 순수하게 원자 이동에 대한 측정을 통하여 구해진 활성화 에너지(0.54 − 0.66 eV)는 전기이동파손 실험에 의하여 구해진 활성화 에너지(0.8 − 1.2 eV)에 비하여 낮게 나타나고 있다.1,8 이러한 차이는 앞서 언급된 바와 같이 전기이동 파손에 의한 수명 측정의 결과는 파손의 영향을 주는 인자가 매우 다양하게 영향을 주는데 반해, 본 연구에서 도입된 수학적 모델의 경우는 가장 유효하게 지배하는 확산계수를 직접 측정하고 있기 때문이다. 전기 이동에 관한 Black의 실험 방정식은 구리 배선의 수명을 활성화 에너지와 전류 밀도로부터 효과적으로 계산할 수 있지만, 전기 이동은 단순히 몇 개의 인자로부터 파손을 하는 것이 아닌 매우 다양한 요소로부터 파손을 하기에 매우 복잡한 현상이다. 이에 반해 응력이완 측정은 구리/보호막 경계면의 원자 이동을 효과적으로 반영하는 직접적 측정방법이기에 경계면 확산계수 측정에 매우 효과적으로 사용될 수 있을 것으로 사료된다.

4. 결론

본 연구에서는 SiN/CoWB 보호막을 이용하여 구리/보호막 경계면에서의 확산 특성을 개선하고, 개선 성능을 응력 이완법을 통한 평가한 후 수학적 모델을 이용하여 경계면에서의 확산 계수를 계산하였다. 성능 개선을 위한 비교군으로 SiN/CoWB, SiN, SiCN, SiC이 사용되었으며 160 oC, 200 oC, 240 oC의 다양한 온도에서 확산 특성이 검토되었다.

150 Å와 300 Å SiN/CoWB 보호막을 이용한 응력 이완 결과는 동일하게 나타났으며, 이는 SiN/CoWB 층이 얇은 두께 만으로도 매우 효과적인 확산 지연 효과를 주는 것으로 나타났다. 측정 결과에서 SiN/CoWB 보호막은 상대적으로 안정된 보호막으로 알려진 SiN에 비하여서도 월등하게 우수한 경계면 확산 방지 효과를 보여 주고 있었으며, 특히 240 oC 고온에서 더욱 큰 개선효과를 보여주고 있었다. SiC 보호막을 가지는 구리 박막 시편의 경우 SiCN의 경우 보다 매우 큰 응력 완화 폭을 가지고 있음을 볼 수 있었으며, 이는 경계면에서의 원자 결합 에너지 레벨이 확산을 위한 필요 에너지에 영향을 주는 것으로 추정된다. 본 연구에서 측정에 사용된 시편들은 보호막을 제외하고 같은 방식에 의하여 제조 되었기에, 측정된 응력 이완 폭은 경계면 확산 속도에 비례하며 따라서 경계면 확산 속도는 SiN/CoWB < SiN < SiCN < SiC순으로 증가함을 알 수 있었다.

측정된 응력 이완 결과는 운동학적 모델을 통하여 경계면에서 확산 계수를 계산할 수 있었다. 계산된 확산 계수는 보호막 SiN/CoWB, SiN, SiCN, 그리고 SiC에 대하여 각각 Qit = 0.65 ± 0.03, 0.62 ± 0.06, 0.57 ± 0.03, 0.55 ± 0.03 eV이었으며, 초기 확산 상수 Dito = 3.08 × 10-21, 2.14 × 10-21, 2.36 × 10-21, 2.13 × 10-21m3/s이었다.

Acknowledgments

본 연구는 한국연구재단의 지원을 받아 수행되었습니다(NRF-2015R1A3A2066301).

REFERENCES

-

Lee, K.-D., Ogawa, E. T., Yoon, S., Lu, X., and Ho, P. S., “Electromigration Reliability of Dual-Damascene Cu/Porous Methylsilsesquioxane Low K Interconnects,” Applied Physics Letters, Vol. 82, No. 13, pp. 2032-2034, 2003.

[https://doi.org/10.1063/1.1564294]

-

Lee, D., Lee, H., and Jeong, H., “Slurry Components in Metal Chemical Mechanical Planarization (CMP) Process: A Review,” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 12, pp. 1751-1762, 2016.

[https://doi.org/10.1007/s12541-016-0201-y]

-

Tian, Y., Zhong, Z., and Ng, J. H., “Effects of Chemical Slurries on Fixed Abrasive Chemical-Mechanical Polishing of Optical Silicon Substrates,” International Journal of Precision Engineering and Manufacturing, Vol. 14, No. 8, pp. 1447-1454, 2013.

[https://doi.org/10.1007/s12541-013-0195-7]

-

Kim, Y. Y., “Thermomechanical Characterization of a Nanoscale Copper Thin-Film Using Picosecond Ultrasonics,” International Journal of Precision Engineering and Manufacturing, Vol. 18, No. 9, pp. 1245-1251, 2017.

[https://doi.org/10.1007/s12541-017-0146-9]

-

Kim, H.-J., Seo, K.-J., Kang, K. H., and Kim, D.-E., “Nano-Lubrication: A Review,” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 6, pp. 829-841, 2016.

[https://doi.org/10.1007/s12541-016-0102-0]

-

Jeong, J. Y., Lee, H. S., Lee, D. S., Jeong, H.D., “Effect of Hydrogen Peroxide and Oxalic Acid on Material Removal in Al CMP,” Journal of the Korean Society for Precision Engineering, Vol. 34, No. 5, pp. 307-310, 2017.

[https://doi.org/10.7736/KSPE.2017.34.5.307]

-

Lee, D. S., Jeong, S. H., Lee, J. W., Seong J. Y., Jeong, H. D., “Effect of Slurry Flow in Spray Slurry Nozzle System on Cu CMP,” Journal of the Korean Society for Precision Engineering., Vol. 34, No. 2, pp. 101-106, 2017.

[https://doi.org/10.7736/KSPE.2017.34.2.101]

-

Lu, X., Lee, K.-D., Yoon, S., Matsuhashi, H., Lu, M., et al., “Electromigration Study of Cu Dual-Damascene Interconnects with a CVD MSQ Low K Dielectric,” MRS Online Proceedings Library Archive, Vol. 766, 2003.

[https://doi.org/10.1557/PROC-766-E1.9]

-

Singh, N., Bower, A., Gan, D., Yoon, S., Ho, P., et al., “Numerical Simulations and Experimental Measurements of Stress Relaxation by Interface Diffusion in a Patterned Copper Interconnect Structure,” Journal of Applied Physics, Vol. 97, No. 1, Paper No. 013539, 2005.

[https://doi.org/10.1063/1.1829372]

- Gan, D., Yoon, S., Ho, P. S., Cresta, P., Singh, N., et al., “Effects of Passivation Layer on Stress Relaxation in Cu Line Structures,” Proc. of the International Interconnect Technology Conference, pp. 180-182, 2003.

-

Keller, R.-M., Baker, S., and Arzt, E., “Stress–Temperature Behavior of Unpassivated Thin Copper Films,” Acta Materialia, Vol. 47, No. 2, pp. 415-426, 1999.

[https://doi.org/10.1016/S1359-6454(98)00387-5]

-

Huang, R., Gan, D., and Ho, P. S., “Isothermal Stress Relaxation in Electroplated Cu Films. II. Kinetic Modeling,” Journal of Applied Physics, Vol. 97, No. 10, Paper No. 103532, 2005.

[https://doi.org/10.1063/1.1904721]

- Yeo, I., “Thermal Stresses and Stress Relaxation in Al-Based Metallization for ULSI Interconnects,” Ph. D thesis, Department of Materials Science and Engineering, University of Texas, 1996.

-

Hu, C.-K., Gignac, L., Rosenberg, R., Liniger, E., Rubino, J., et al., “Reduced Electromigration of Cu Wires by Surface Coating,” Applied Physics Letters, Vol. 81, No. 10, pp. 1782-1784, 2002.

[https://doi.org/10.1063/1.1504491]

-

Dauskardt, R., Lane, M., Ma, Q., and Krishna, N., “Adhesion and Debonding of Multi-Layer Thin Film Structures,” Engineering Fracture Mechanics, Vol. 61, No. 1, pp. 141-162, 1998.

[https://doi.org/10.1016/S0013-7944(98)00052-6]

-

Lane, M., Dauskardt, R. H., Krishna, N., and Hashim, I., “Adhesion and Reliability of Copper Interconnects with Ta and Tan Barrier Layers,” Journal of Materials Research, Vol. 15, No. 1, pp. 203-211, 2000.

[https://doi.org/10.1557/JMR.2000.0033]

-

Lane, M., Murray, C., McFeely, F., Vereecken, P., and Rosenberg, R., “Liner Materials for Direct Electrodeposition of Cu,” Applied Physics Letters, Vol. 83, No. 12, pp. 2330-2332, 2003.

[https://doi.org/10.1063/1.1610256]

-

Lloyd, J. R., Lane, M. W., Liniger, E. G., Hu, C.-K., Shaw, T. M., et al., “Electromigration and Adhesion,” IEEE Transactions on Device and Materials Reliability, Vol. 5, No. 1, pp. 113-118, 2005.

[https://doi.org/10.1109/TDMR.2005.846308]

-

Lane, M., Liniger, E., and Lloyd, J. R., “Relationship Between Interfacial Adhesion and Electromigration in Cu Metallization,” Journal of Applied Physics, Vol. 93, No. 3, pp. 1417-1421, 2003.

[https://doi.org/10.1063/1.1532942]

-

Surholt, T. and Herzig, C., “Grain Boundary Self-Diffusion in Cu Polycrystals of Different Purity,” Acta Materialia, Vol. 45, No. 9, pp. 3817-3823, 1997.

[https://doi.org/10.1016/S1359-6454(97)00037-2]

-

Gupta, D., Hu, C. K., and Lee, K., “Grain Boundary Diffusion and Electromigration in Cu-Sn Alloy Thin Films and Their VLSI Interconnects,” Defect and Diffusion Forum, Vol. 143, pp. 1397-1406, 1997.

[https://doi.org/10.4028/www.scientific.net/DDF.143-147.1397]

- Frost, H. J. and Ashby, M. F., “Deformation Mechanism Maps: The Plasticity and Creep of Metals and Ceramics,” Pergamon Press, 1982.

-

Gan, D., Ho, P. S., Huang, R., Leu, J., Maiz, J., et al., “Isothermal Stress Relaxation in Electroplated Cu Films. I. Mass Transport Measurements,” Journal of Applied Physics, Vol. 97, No. 10, Paper No. 103531, 2005.

[https://doi.org/10.1063/1.1904720]

Ph.D. candidate in the Department of Mechanical Engineering, Inha University. His research interest is nanocellulose, extrusion and compression processing.

E-mail: jw6294@naver.com

Director of R&D Center, DPAMSTECH Co., Ltd. His research interest is the modeling of engineering plastic materials, metals and ceramics.

E-mail: sjyoon@dpamstech.co.kr

Ph.D. candidate in the Department of Mechanical Engineering, Inha University. His research interest is cellulose nanofiber, sensor and actuator, microfabrication.

E-mail: Kim_HyunChan@naver.com

Ph.D. candidate in the Department of Mechanical Engineering, Inha University. His research interest is Robot and Autonomous Driving System.

E-mail: yunym75@shinsung.co.kr

Professor in the Department of Mechanical Engineering, Inha University. His research interest is cellulose, smart materials, structure and devices, electroactive polymers, smart sensors.

E-mail: jaehwan@inha.ac.kr