연속식 하역기용 Tension Bar의 임계 균열길이 평가

1성균관대학교 기계공학부2창원대학교 기계공학부

2School of Mechanical Engineering, Changwon National University

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The CSU (continuous ship uploader) is one of the most advanced and high-tech machines among the logistics facilities. It is giant heavy equipment and has a number of driving systems compared to a general crane. In general, CSU is designed to have a life of 20 years, but recently it has been increased up to 30-50 years or is being used as a semi-permanent facility. In this study, based on the structural analysis and the elasto-plastic fracture mechanics, fracture toughness test was performed on the front tension bar, which is the main load bar of the CSU machine. The J-integral analysis was performed on the front tension bar. Based on the results of the J-integral analysis and fracture resistance test, the critical crack length without instantaneous fracture was calculated and analyzed for each operating load.

Keywords:

Continuous ship uploader, J-integral, Crack driving force diagram, Critical crack length키워드:

연속식 하역기, J-적분, 균열진전력 선도, 임계균열길이1. 서론

세계적으로 발전소, 제철소에 들어가는 원료의 하역설비시설은 밀폐형 연속식 하역기로 교체되고 있다. 기존의 개방형 하역시설보다 이송경로가 밀폐되어 먼지와 낙탄이 적게 발생하는 연속식 하역기(Continuous Ship Uploader, CSU)는 친환경 설비이며,1 국내에서도 다양한 항만시설 및 화력발전시설에서 사용하고 있다.

연속식 하역기는 철광석이나 석탄등을 빠르고 경제적으로 하역을 가능하게 하지만 고하중이 지속적으로 구조물 내에 작용하며 다양한 진동과 결함으로 인한 하중을 받아 파손 위험에 노출되어 있어 이를 평가하기 위한 다양한 연구가 진행 중에 있다.2-6

본 연구에서는 연속식 하역기의 구조 중 특히 고하중을 받는 Front Tension Bar를 대상으로 파괴물성을 평가하였다. Front Tension Bar용으로 주로 사용되는 두 가지 재질에 대하여 파괴저항시험을 수행하고 결과를 정리하였으며, 이론식에 근거한 균열진전력 선도(Crack Driving Force Diagram, CDFD)를 해석하여 작용 하중대비 J-Integral의 변화값을 관찰하였다. 또한 시험결과와 해석결과를 비교 분석하여 각 하중에서 순간파단이 일어나지 않는 임계균열길이를 재질별로 도출하였으며, 이를 비교 분석하였다.

2. 파괴저항 시험

본 논문에서는 고하중 부하를 받는 CSU Tension Bar에 주로 사용되는 SM490YA, SM570TMC 재질에 대하여 파괴저항 시험을 수행하였다. 시험편 제작, 파괴저항 시험 및 시험결과의 해석은 ASTM E-1820에 따라 수행되었다.

2.1 시험편 및 시험준비

본 연구에서 사용된 시험편은 연속식 하역설비시설의 Front Tension Bar에 주로 사용되는 재료인 SM490YA, SM570TMC이며, Table 1에 재료의 화학적 조성비를, Table 2에 기계적 물성치를 나타내었다.

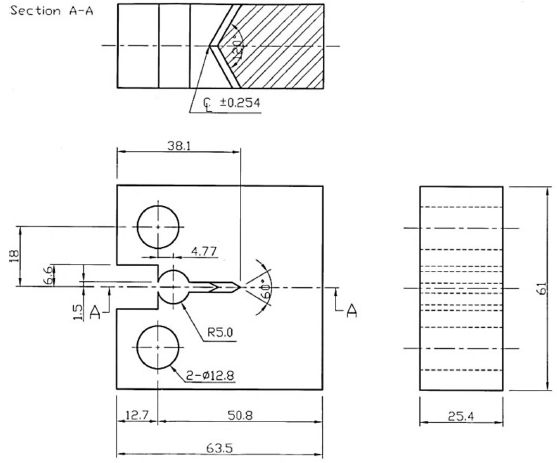

ASTM E-1820에서 제시하고 있는 Fig. 1의 표준 1T CT시편을 두 재질별로 각각 제작하였으며, 시험 전 ASTM에 따라 최종 a/W=0.5가 되도록 피로예비균열을 삽입하여 시험편을 준비하였다.

2.2 시험 방법

ASTM E-18207에서는 평면변형률 조건을 만족하는 경우에 대하여 탄성성분 Jel과 소성성분 Jpl을 구한 후 식(1)과 같이 선형중첩하여 전체 J-Integral을 결정한다.

| J=Jel+Jpl | (1) |

이때, 탄성성분 Jel값은 응력확대계수와 다음과 같은 관계가 성립한다

| Jel=K2E' | (2) |

여기서 K는 응력확대계수이고, 평면응력 조건에서 E' = E이며, 평면변형률 조건에서 E' = E/1 − ν2이고 E는 탄성계수이다. 또한, ν는 프와송 비이다.

일반적으로 응력확대계수 K는 다음과 같이 표시된다.

| K=Fσ√πa | (3) |

여기서 σ는 부하응력, a는 균열길이, F는 시험편과 균열의 형상과 상대치수에 의해서 결정되는 무차원 정수이다.

하중-변위 선도에서 J-Integral의 소성성분 Jpl은 다음과 같이 구한다.

| Jpl=∫0∆ | (4) |

여기서, P는 작용하중이며, Δpl은 하중선 변위의 소성성분이다. 또한, a0는 초기 균열길이이며, ηpl과 γ는 시험편 형상에 따라 변하는 함수이다.

식(4)의 ηpl과 γ는 다음과 같이 나타낼 수 있다.

| (5) |

| (6) |

파괴저항시험은 ASTM E-1820에 따라 단일시험편법(Single Specimen Method)으로 상온에서 수행되었다. 시험에는 MTS사의 10 ton용량의 만능재료시험기인 MTS810을 이용하여 수행하였으며, Fig. 2와 같이 COD Gage를 이용하여 하중선변위(Load Line Displacement)를 측정하였다.

기존의 연구들을 통해 제하 컴플라이언스법과 정규화법을 이용한 파괴저항 시험의 결과는 동일한 결과를 나타내는 것으로 알려져 있기에 본 연구에서는 정규화법을 이용하는 정적 하중조건으로 파괴저항시험을 수행하였다.

2.3 시험 결과

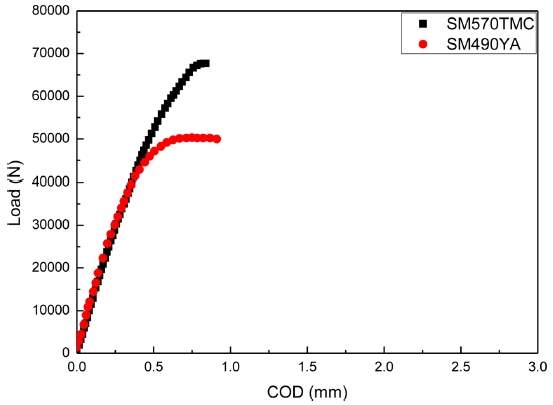

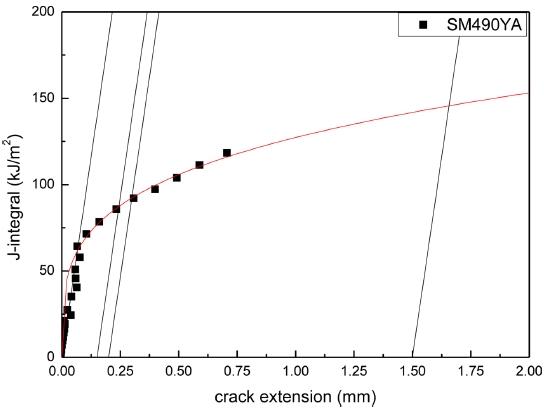

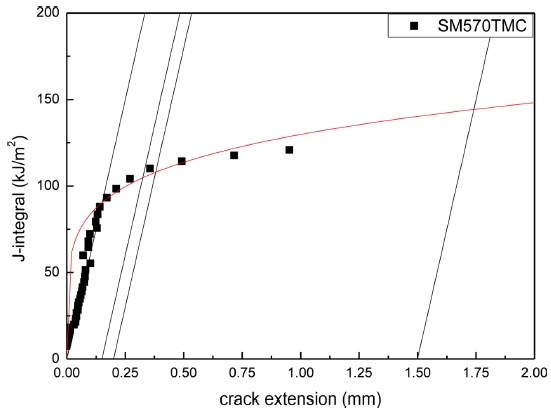

SM490YA, SM570TMC 두 재질의 하중-하중선변위 선도 결과를 Fig. 3에 나타내었다. 획득한 하중-하중선변위 선도와 파단시킨 시험편에서 구점법으로 측정한 시편의 초기 균열길이와 최종 균열길이를 이용하여 J-Integral을 계산하였다. ASTM E-1820에 따라 수행한 파괴저항시험에서 JIC값을 도출하였다. 계산한 J-R 선도의 Construction Line을 0.15 mm, 1.5 mm Offset 한 Exclusion선 사이의 데이터를 이용하여 Power Law관계식으로 곡선접합을 수행하고, 이 곡선접합한 회귀선이 Construction 선을 0.2 mm Offset한 선과 만나는 점을 구하였다. 이 값이 ASTM E-1820의 A9.9항을 만족하였을 경우 이를 JIC라 하나 만족하지 못하였기 때문에 JQ로 표기하여 정리하였다.

시험 결과 각 시편의 J-R 선도를 Figs. 4와 5와 같이 도출하였으며, 각 시편의 파괴인성치인 JQ값과 J-R선도의 Power Law 곡선접합 상수인 C1, C2값을 Table 3과 같이 획득하였다.

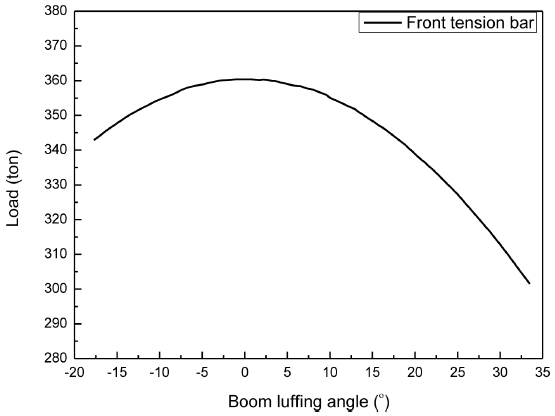

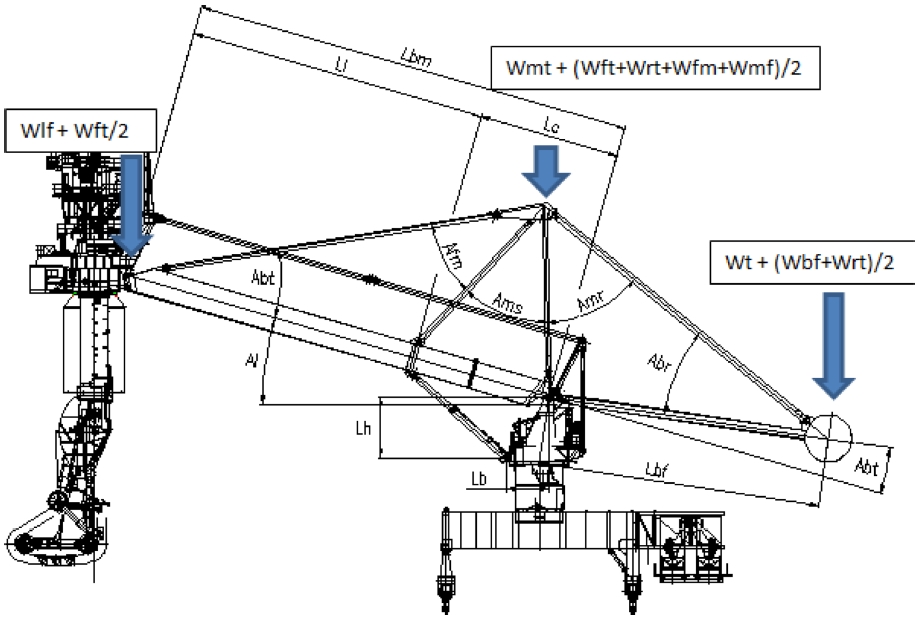

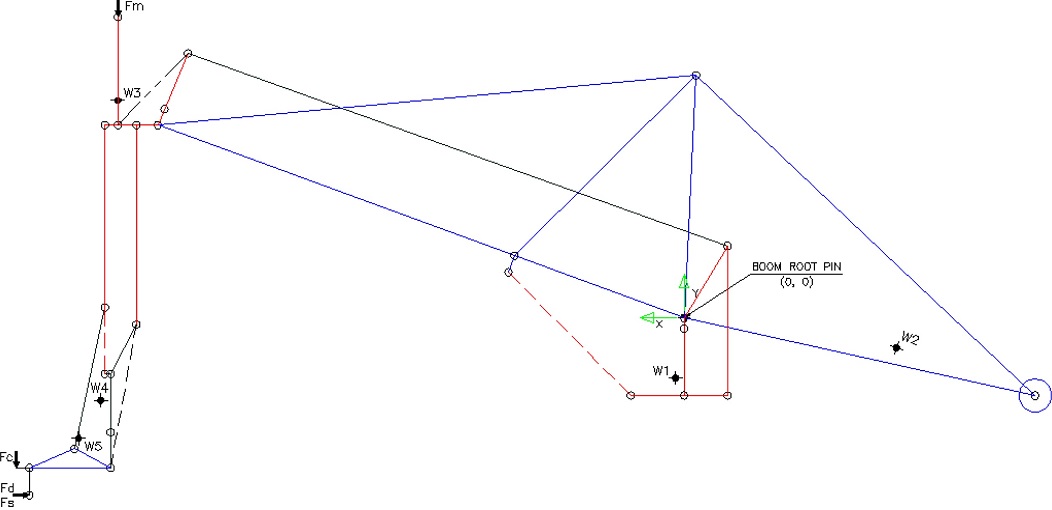

3. 구조해석

연속식 하역기는 작업 환경이나 운전 조건에 따라 붐 기복 각도가 변화하며, 각도가 변화함에 따라 설비의 각 부분에 작용되는 하중도 변화하게 된다. 따라서 임계균열길이 계산을 위해 사용할 하중을 도출하기 위하여 간소화한 모델의 붐 각도를 변화시키며 각도에 따른 하중해석을 수행하였다. 해석을 수행한 결과 Fig. 6과 같이 붐각도 변화에 따른 하중을 획득하였으며 해석결과 Front Tension Bar에는 약 300 - 360 ton 사이의 하중이 작용하는 것을 확인할 수 있다. 이 하중은 두개의 Front Tension Bar로 적용하고, 하나의 Tension Bar를 두개의 평판으로 가정하면, 적용하중의 1/4에 해당하는 하중이 각 평판에 작용한다 볼 수 있다. 해석에 사용한 연속식 하역기의 전체적인 형상과 작용할 하중의 위치를 Fig. 7에, 해석의 대상인 Front Tension Bar에 걸리는 하중을 도출하기 위해 단순화한 연속식 하역기의 해석모델을 Fig. 8에 나타내었다.

4. 균열진전력 선도 해석

균열진전력 선도(CDFD)법은9 실험적으로 측정되는 균열진전저항력 JR과 역학적으로 계산되는 균열진전력 J값을 비교함으로써, 균열의 성장 및 파괴과정을 상세하게 해석하는 방법이다. 균열진전력 선도에서 균열진전력 J값은 하중제어 및 변위제어 2가지 경우로 구할 수 있다. 하중제어의 경우에는 작용하중 P를 고정시키고, 균열길이 a의 변화에 따라 J값을 구하며, 변위제어의 경우에는 하중선변위를 고정시키고 이에 따른 하중변화를 구한 뒤 다시 균열길이의 변화에 따라 J-적분을 구한다.

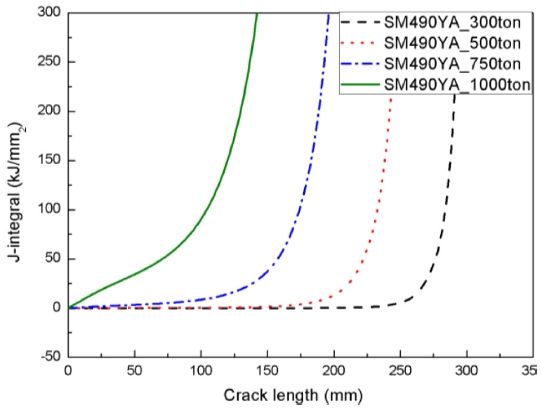

본 연구에서 대상으로 하고 있는 연속식 하역기는 운전중에 다양한 하중이 작용하여 파손되는 경우가 많으므로, 다양한 하중에서 균열이 존재할 때 파괴특성이 어떻게 변화하는지 평가하여야 한다. 구조해석으로부터 도출한 300 - 360 ton의 작용하중에 용접으로 인한 잔류응력이나 갑작스런 충격에 의한 하중등을 고려하여 구조해석 결과의 약 1.5 - 3배의 가혹한 하중조건인 500, 750, 1000 ton의 하중이 Tension Bar에 부가되는 것을 추가하여 총 4단계(300, 500, 750, 1000 ton)의 하중 조건에서 해석을 수행하였다. 선정된 하중과 EPRI8에서 제시하는 J-Integral식을 이용하여 고정된 작용하중 P에서 균열길이 a의 변화에 따라 J값을 계산하여 균열진전력 선도를 도출하였다.

계산에 사용된 β, E', P0는 모두 평면변형률 조건에서 적용되는 수식 및 값을 사용하였으며, H1은 EPRI8에서 제시하고 있는 값을 사용하였다. 식(7)에서 식(14)는 EPRI8에서 제시하고 있는 단순화된 모델의 J-Integral을 계산하는 수식이다.

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

| (12) |

| (13) |

| (14) |

식(7)을 계산하기 위해선 Tension Bar의 응력확대계수 K의 값을 필요로 한다. ASME5 가이드 북에서 제시하고 있는 J-Integral을 계산하는데 사용한 모델과 동일한 모델의 응력확대계수 K를 도출하는 수식10 식(15)에서 식(17)을 이용하여 해당 형상의 응력확대계수 K를 도출하여 사용하였다.

| (15) |

| (16) |

| (17) |

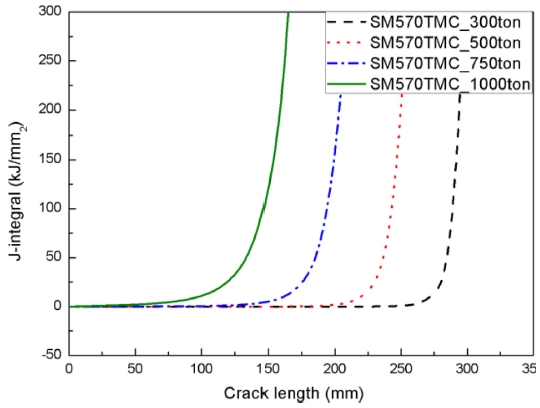

각 재질에 따른 균열진전력 선도를 Figs. 9와 10에 나타내었다. 하중이 증가할수록 짧은 균열길이에서 높은 J-Integral값을 나타내는 것을 Figs. 9와 10에서 확인할 수 있으며, 두 재질 중 SM490YA 재질의 경우 SM570CMT보다 균열에 더 취약한 것을 확인할 수 있다.

5. 임계 균열길이 분석

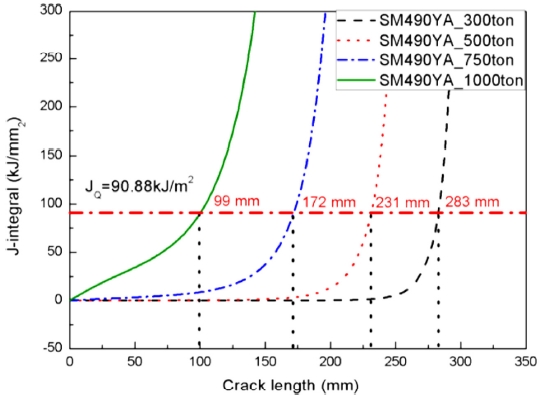

5.1 JQ를 통한 임계균열길이 분석

실험결과 획득한 파괴인성치인 JQ값과 앞서 해석한 균열진전력 선도를 이용하여 임계균열길이를 도출하였다. 각 재질별 적용하중에서 J-Integral값이 JQ일때의 균열길이를 표시하여 Figs. 11과 12와 같이 나타내었다. Table 4는 각 하중조건에서의 임계균열길이를 정리하여 나타낸 것이다.

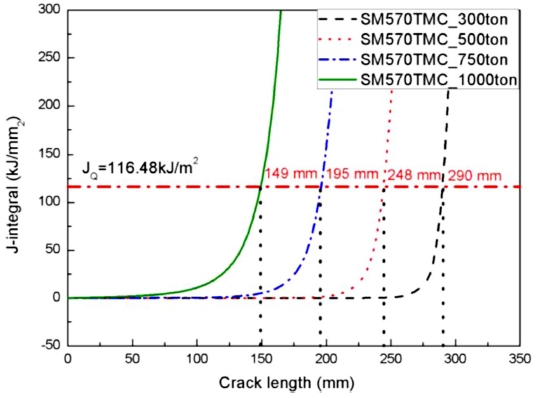

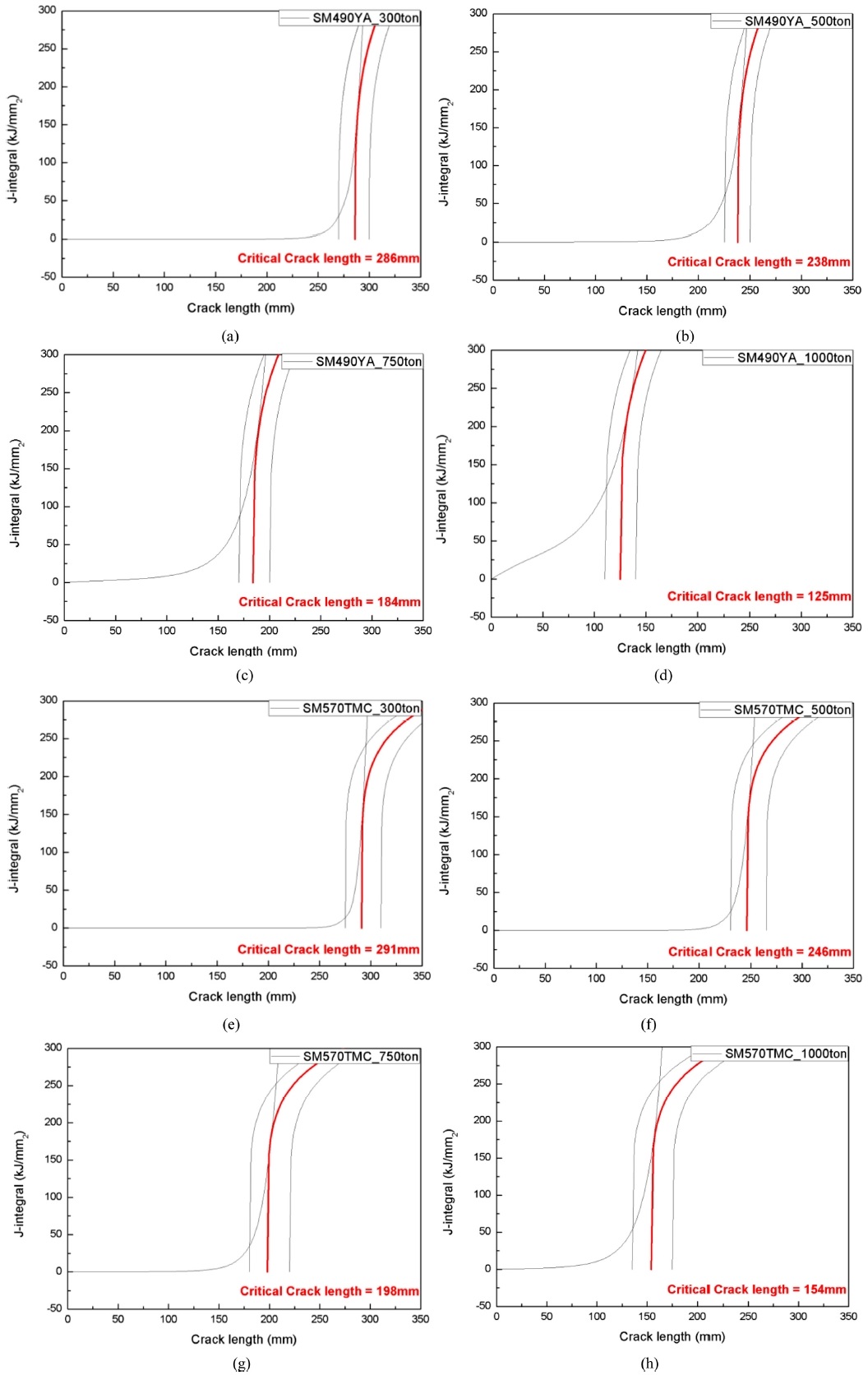

5.2 J-R선도를 이용한 임계균열길이 분석

앞서 도출한 각 재질의 J-R 선도와 균열진전력 선도를 이용하여 각 재질의 다양한 작용하중에서 Front Tension Bar가 순간파단이 일어날 수 있는 임계균열길이를 도출할 수 있다. Table 3의 파괴저항시험 결과 획득한 C1, C2값과 식(18)을 이용하여 각 재질의 J-R선도 회귀선을 그리고 초기 균열길이의 위치를 변경하여 표시하며 순간파단이 일어나지 않는 임계균열길이를 평가 하였다.

| (18) |

각 재질의 하중별 균열진전력 선도와 J-R선도를 이용하여 도출한 임계균열길이를 표시하여 Fig. 13에 나타내고, 이를 Table 5와 같이 정리하였다.

6. 고찰

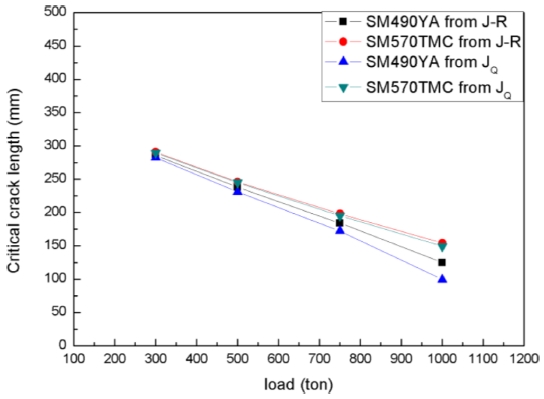

시험결과 획득한 JQ와 C1, C2를 이용하여 각 임계균열길이를 구하였으며, 이를 비교하여 Fig. 14에 나타내었다.

JQ를 이용하여 도출한 결과 정상정인 운행 시 작용하는 하중(300 ton)이 Front Tension Bar에 부여되는 경우 임계균열길이는 SM490YA는 214 mm이고 SM570TMC는 290 mm이다. 그러나 갑작스런 충격하중이 발생하거나 용접부의 잔류응력이 크게 발생할 경우를 고려하여 최대 작용하중의 약 3배인 1000 ton의 하중이 작용하는 경우를 고려한다면 SM490YA는 임계균열길이가 99 mm이며 SM570TMC는 149 mm로 급격히 감소한 것을 확인할 수 있다.

J-R선도를 이용하여 균열진전력 선도법으로 임계균열길이를 도출한 결과값과 파괴인성치라 할 수 있는 JQ를 이용하여 도출한 임계균열길이와 큰 차이를 나타내진 않으나, 300 ton의 하중조건에서 SM490YA는 286 mm, SM570TMC의 경우 291 mm로 평가되었으며, 1000 ton의 하중조건에서는 SM490YA는 125 mm, SM570TMC는 154 mm로 각각 평가되었다.

도출한 임계균열길이는 두 방법간의 차이가 크지 않게 나타났으며, 작용하중이 증가함에 따라 임계균열길이는 두 경우 모두 일정한 비율로 감소하는 것을 확인하였다. 또한 두 재질 중 SM570TMC 재질의 경우 같은 하중에서 임계균열길이가 더 길어 SM490YA재질보다 안전한 것으로 평가할 수 있다.

7. 결론

본 논문에서는 연속식 하역기의 Front Tension Bar에 주로 사용되는 재질에 대하여 파괴저항시험을 수행하여 파괴특성을 평가하였다. 또한 연속식 하역모델을 단순화하여 구조해석을 수행하였으며, 이를 통해 Front Tension Bar에 작용하는 작용하중을 도출하였다. 도출한 작용하중과 탄소성파괴역학 이론을 이용하여 각 하중에 따른 균열진전력 선도를 해석하였다. 해석한 결과와 시험결과를 이용하여 각 재질의 작용하중 별 임계균열길이를 획득하였으며, 임계균열길이를 도출하는 데 사용한 J-R선도와 균열진전선도를 이용한 결과와 JQ와 균열진전선도를 이용한 결과를 비교·분석하였다. 이를 정리하면 다음과 같다.

(1) 두 재질의 균열진전력 선도를 작용하중 별로 도출하였으며, 이를 이용하여 각 재질의 작용하중 별 임계균열길이를 도출하였다.

(2) SM490YA재질의 경우 300, 500, 750, 1000 ton의 작용하중에서 임계균열길이는 JQ를 이용하여 평가했을 시 283, 231, 172, 99 mm이며 J-R선도를 이용하여 평가했을 시 290, 248, 195, 149 mm이다.

(3) SM570TMC재질의 경우 300, 500, 750, 1000 ton의 작용하중에서 임계균열길이는 JQ를 이용하여 평가했을 시 286, 238, 184, 125 mm이며, J-R선도를 이용하여 평가했을 시 291, 246, 198, 154 mm이다.

(4) 작용하중 별로 도출한 임계균열길이는 JQ를 이용한 경우와 J-R선도를 이용한 경우 모두 유사한 결과값을 나타냈으며, 작용하중과 임계균열길이 사이에 일정한 관계가 있음을 확인하였다.

NOMENCLATURE

| a : | Crack length |

| a0 : | Initial crack length |

| W : | Specimen with |

| Jel : | Elastic component of J |

| Jpl : | Plastic component of J |

| J : | J-integral |

| K : | Stress intensity factor |

| F : | Shape factor |

| σ : | Stress |

| P : | Applied load |

| ν : | Poisson’s ratio |

| E : | Elastic modulus |

Acknowledgments

본 연구는 2014년 교육부와 한국연구재단의 지역혁신 창의인력양성사업의 지원을 받아 수행된 연구임(No. 2014H1C1A1067175).

REFERENCES

- Kobayashi, T, “The Mitsubishi Continuous Ship Unloader,” Bulk Solids Handling, 5, No. 3, p. 529, 1985

- Kim, C. U., Song, J. I., and Chung, J. Y., “Study to improve the Bucket Life of the Continuous Ship Unloader,” Proc. of the Korean Society of Manufacturing Process Engineers Spring Conference, No. 4, p. 29, 2017.

- Abdul Wasy, Atta Ur Rehman, Kim, H.-S., Ha, S.H., Song, J.-I., “Structural Analysis of Continuous Ship Unloader,” Proc. of the Korean Society of Manufacturing Process Engineers Autumn Conference, No. 11, pp. 2075-2078, 2012.

-

Kim, C. U., Lee, D. W., Park, S. B., and Song, J. I., “Dynamic Characteristic Evaluation of the Bucket Elevator Chain Pin and Plate,” Journal of the Korean Society for Precision Engineering”, Vol. 34, No. 3, pp. 211-215, 2017.

[https://doi.org/10.7736/KSPE.2017.34.3.211]

- Park, J. C., Kim, C. U., and Song, J. I., “Study on the Dynamic Behavior of Heavy-Duty Roller Chain Systems,” Proc. of the Korean Society of Manufacturing Process Engineers Conference, No. 10, p. 138, 2015.

- Nam, G. B., Ku, H. K., Wang, Y. Q., Hahm, C. H., and Song, J. I., “Structural Analysis for Portal Girder of 2000 Ton CSU Using Finite Element Method,” Proc. of the Korean Society of Manufacturing Process Engineers Conference, No. 6, pp. 159-160, 2010.

- ASTM E1820-18, “Standard Test Method for Measurement of Fracture Toughness,” ASTM, 2013.

- Kurner, V., German, M., and Shih, C., “An Engineering Approach for Elastic-Plastic Fracture Analysis,” EPRl NP, 1931.

-

Anderson, T. L., “Fracture Mechanics: Fundamentals and Applications,” Taylor&Francis, 3th Edition, 2005.

[https://doi.org/10.1201/9781420058215]

-

Tada, H., Paris, P. C., and Irwin, G. R., “The Stress Analysis of Cracks Handbook,” ASME Press, 3th Edition, 2000.

[https://doi.org/10.1115/1.801535]

Ph.D. candidate in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is Fracture.

E-mail: keontae@skku.edu

Ph.D. President & CEO of SMH Co. Ltd., His research interest is Fatigue and Fracture of Machine.

E-mail: jy.chung@smh.co.kr

Professor in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is Structural integrity evaluation

E-mail: seok@skku.edu

Professor in the Department of Mechanical Engineering, Changwon National University. His research interest is reliability assessment of machine and composite materials

E-mail: jisong@changwon.ac.kr