배터리 포장공정에 따른 알루미늄 적층 필름의 열전달 해석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, we simulated the heat transfer and heat sealing processes of a lithium polymer battery package using finite element method (FEM). We observed and calculated the temperature change of an aluminum (Al) laminate thin film and sealing block during different sealing times. We also calculated the temperature change of the sealing block during consecutive heat sealing processes. For the design of the sealing block for the manufacturing process, we set the heat sealing time and area of the sealing block of the lithium polymer battery packaging as variables in heat transfer analysis. We succeeded in predicting effective heat transfer behavior and calculating the heat loss in consecutive heat sealing processes in numerical values.

Keywords:

Heat transfer, Laminate film, Packaging process, Heat sealing, Lithium polymer battery키워드:

열전달, 적층필름, 포장공정, 열융착, 리튬 폴리머 전지1. 서론

이차 전지는 대용량 데이터, 초 연결성을 유지하기 위한 휴대전화, 노트북, 무인기 등의 장비에서 필수 전원으로 사용되고 있다. 더불어 전기 자동차 분야에서도 이차 전지에 대한 수요가 지속적으로 증가하고 있다. 이차 전지의 개발 추세는 주로 무게와 크기를 줄이면서 출력, 성능 및 의존성을 개선하는 데 초점을 맞추고 있다. 스마트 폰과 같은 중간 크기의 모바일 분야에서 많은 전력을 소모하여 더 긴 작동 시간과 선명한 색상을 오래 제공하고, 시장에 더 많은 에너지를 공급할 수 있는 다양한 사이즈를 만들 수 있는 리튬 폴리머 전지가 각광받고 있다.

리튬 폴리머 전지의 외장재는 배터리 용량을 향상하기 위해 얇아지는 추세이며, 다층필름과 박판 알루미늄으로 구성된 얇은 필름이 외장재로 사용된다. 전지 외장재는 성형 공정을 통하여 모양을 쉽게 결정할 수 있다. 반면, 다층의 적층 필름은 배터리 형상에 어떠한 제한이 없으나 배터리가 요구되는 기능 및 특성에 제한이 있을 수 있다. 배터리 외장재1는 어느 정도의 강도, 전기 절연, 치수 안정성, 화학적 내성, 가스 장벽 특성 및 기타 특성을 충족시켜야 한다.

외장재 분야의 연구는 대부분 식재료에 대한 얇은 적층 필름을 대상으로 한다. Mihindukulasuriya와 Lim2는 필름 인터페이스에서 열 전달 모델을 구성하여 선형 저 밀도 폴리 에틸렌 필름 두층의 열 밀봉 동안 열 전달을 구현하였다.

Johansson과 Lesnic3의 연구는 층간 물질에서 일시적인 열 전도를 위한 근본적인 해결책을 제시하여 물질의 온도장을 숫자를 추정하였다. Haji-sheik외4는 다층 구조에서 정상 상태 열전도 및 온도 분포에 대한 수학적 공식을 제시하였다.

본 연구에서는 전지 포장 공정에서 열융착을 수행하였을 때 실링 블럭의 온도 변화를 예측하였으며, 제조 과정에서 효과적인 공정을 구현하기 위하여 열융착 시간과 면적을 변수로 설정하여 열전달 해석을 수행하였다. 본 논문에서는 전지 패키지로서의 특성을 만족시킬 수 있는 조건을 열전달 해석으로 확인하고 실제 조건에서 검증하였다.

2. 박판 적층 필름의 포장 특성

전해질의 가수 분해는 열과 산을 생성한다. 산은 금속 장벽 층의 부식을 유발하여 층 사이의 전단 강도를 약화시키고, 때로는 배터리에 열을 발생시킬 수 있다. 이차전지 성능저하의 대부분의 원인은 외부의 수분이 봉인된 내부 포장재 사이를 침투하여 발생한다. 따라서 외부에서 수증기를 차단하는 일정 수준의 차단 속성을 만족시키기 위해 포장재가 필요하다. 일반적으로, 리튬 폴리머 전지 뿐만 아니라 모든 종류의 배터리 포장재는 접촉하는 하드웨어에 전기가 전달되는 것을 방지하고 전극 사이의 단락을 방지하는 구조를 가지도록 설계되어야 한다.

리튬 폴리머 이차전지의 포장재 소재로 사용되기 위해서는 몇 가지 품질이 필요하다. 재료는 전위차가 있는 알루미늄에서 발생하는 갈바닉 부식5-8을 방지하기 위해 효율적인 전기 절연체여야 하며, 배터리가 점화될 수 있는 온도 범위에서도 양호한 내열성이 필요하다. 배터리 셀의 삽입할 공간을 만들기 위해서 박판 적층필름을 펀치와 다이로 성형해야 한다. 마지막으로, 이차전지 내용물을 성형된 외자재에 삽입한 후에, 외장재는 열융착 과정을 거친다. 이 단계에서 재료는 충분한 열융착 강도를 가져야 한다.

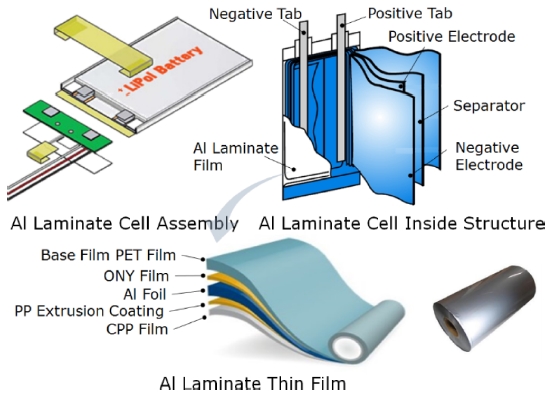

Fig. 1은 개별 레이어의 구성 요소에 대한 설명과 함께 알루미늄 적층 필름의 확대된 상태이다. 전지 외장재 요소 중, 얇은 알루미늄이 강도를 지지하는 역할을 한다. 베이스 필름은 우수한 표면보호와 전기 분해 방지 특성을 보장해야 하며, 뛰어난 내열성 반화학적 특성을 가진 PU라인 접착제, 폴리아미드(ONY) 필름으로 구성된다.

폴리아미드(ONY) 필름은 전체 필름이 쉽게 성형이 되게 한다. 접착제 1의 또 다른 층이 알루미늄 포일에 앞서 위치하고 있다. 부식 방지 필름은 부식 방지 성능을 높이기 위해 Al-Foil의 표면 활성화를 방해한다. 우수한 절연 품질과 금속에 대한 양호한 접착 강도를 지닌 PP라인 접착제인 접착제 2는 부식 방지 접착제와 실란트 층 사이에 위치한다. 실란트 층은 우수한 열 융착 강도와 내열성을 전체 필름에 제공하는 CPP 필름(HomesPP + Co-polymerPP + PE)으로 이루어져 있다. 위에 열거된 층으로 구성된 필름은 부식 방지 및 양호한 성형능력을 갖추어야 한다.9

3. 열융착 프로세스

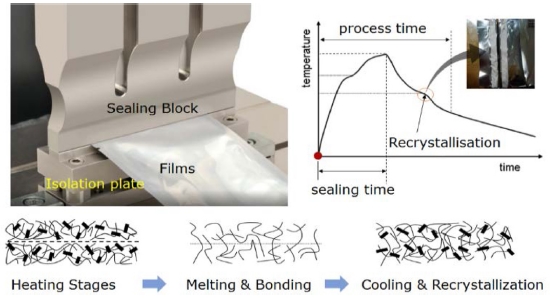

열융착은 히터를 사용하는 압착하는 방법이다. 열융착 프로세스에서 히터는 열원 역할을 수행하는 블럭으로부터 열전달을 통해 부착 부위를 녹인다. 그 다음 접합될 다른 부분을 압축한다. 이후, 적층 필름의 PE를 PE에 부착하여 접합부를 밀폐 상태로 만들어야 한다. 공정 초기 열원을 흡수한 블록은 열과 압력을 가지고 필름에 접촉한다. 열 전달은 즉시 외부에서 내부로 시작된다. 필름이 용해 온도에 다다르면 필름과 필름이 맞닿는 부위에서 융착이 시작된다. 접합 후 금속 블록이 열리고 필름이 대류에 의해 냉각되며, 이 과정은 3 - 5초의 시간이 걸린다.

Fig. 2는 이차 전지 외장재를 포장하는 과정을 설명한다. 가열된 실링 블럭이 알루미늄 적층 필름에 열과 압력을 전달한다. 열전달은 2 - 4초 동안 시작되며 외장재와 외장재가 맞닿는 부위가열과 압력에 의해 융착된다.

3.1 리튬 폴리머 이차전지의 포장 공정

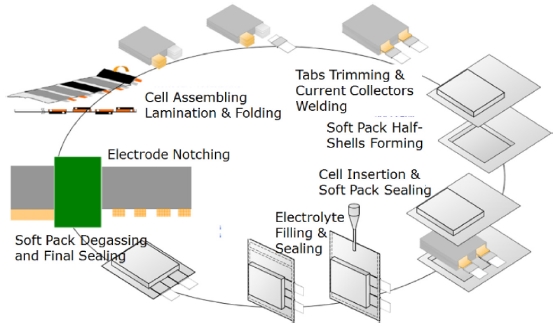

Fig. 3은 이차 전지 제조과정의 일부인 알루미늄 적층 필름의 포장 과정을 보여 준다. 우선, 펀치와 다이로 구성된 틀에 알루미늄 적층 필름을 공급한다. 펀치와 다이의 간극을 적절히 조절하여 주름과 찢김을 방지하기 위해 펀치의 속도를 조절하여 포장재를 성형한다. 이후, 배터리 크기에 맞게 성형된 포장재를 절단한다.

배터리 셀 삽입 후 열 융착 프로세스는 성형된 표면, 바닥 및 측면 표면 위에서 수행된다. 열융착을 수행하는 과정에서 온도와 시간을 설정하는 것이 중요하다. 폴리 프로필렌을 녹이기 위해 열이 접착되어 있는 경우 접착된 표면을 통해 수분이 침투해서는 안되며 그리고 적절한 전단 강도가 유지되어야 한다. 이후 전해액을 측면으로 주입하고 측면 끝단에 있는 포장재의 열융착을 실시한다. 숙성 후에는 공정 가스 제거를 진행해야 한다. 최종 출하 전에 전지의 설계 치수에 맞춰 절단하여 제품 규격에 맞는 최종 치수를 맞춘다.

4. 패키징 공정의 열전달 해석

4.1 열전달 해석의 이론

열역학 제1법칙에 따라, 열전달 식(1)10을 다음과 같이 쓸 수 있다.

| (1) |

여기서 ρ는 밀도, c는 특정 열, T는 온도, t는 시간을 나타낸다. {v}는 열에 의해 유발되는 질량 이동의 속도 벡터를 나타낸다. {q}는 Heat Flux 벡터를 나타내고 는 단위 볼륨당 열 생산 속도를 나타낸다.

| (2) |

식(2)의 위에 위치한 [Dh]는 전도 행렬을 나타낸다. 식(2)를 사용하여 다음과 같이 식(1)을 풀면.

| (3) |

식(3)은 다음과 같이 확장된다.

| (4) |

| (5) |

식(4)에 대한 경계 조건은 온도가 주어질 때, 열이 흐름인 임의의 표면 S2에 대해서는 다음과 같이 기술할 수 있다.

| (6) |

이제 임의의 표면 S3에서 뉴턴의 냉각 법칙은 다음과 같다.

| (7) |

따라서 식(2)와 식(6)과 식(7)과 임의의 단위 표면 S2에서 열전달 식 q = hAΔT을 이용하여 다음과 같이 표현할 수 있다.

| (8) |

식(3)과 식(8)을 결합하여, 가상 일의 원리를 사용하여 단위 볼륨에 대해 통합하면, 식(9)을 얻을 수 있다.

| (9) |

식(9)에서 Vol은 부피 나타낸다. 전체 면적을 요소로 나누면, 요소의 절점 온도에 따라 하나의 유한 요소의 온도를 근사치로 구할 수 있으며, 다음을 수행할 수 있다.

| (10) |

식(10)을 식(9)으로 대체하면 요소에 관한 식(11)이 생성된다.

| (11) |

식(11)에 각각의 구성요소는 다음과 같다.

| (12) |

| (13) |

| (14) |

본 논문에서 열전달 해석은 열 전달 해석을 수행하기 위해 식(15)을 기준 식으로 사용하였다.

| (15) |

4.2 알루미늄 적층 필름의 열융착 모델링

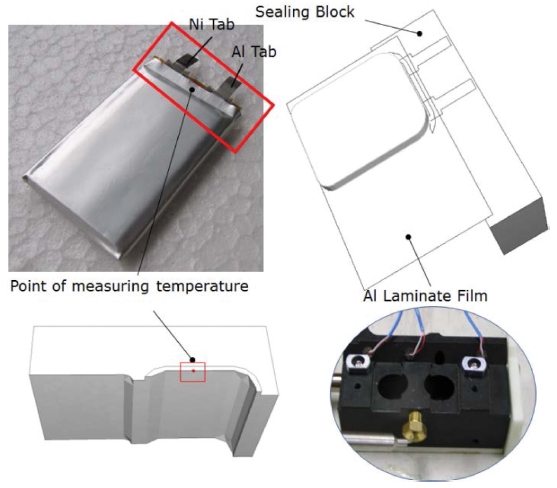

이차전지 내용물을 삽입한 후에, 전체 포장이 열 융착 프로세스를 거치게 되며, Fig. 4와 같이 외장재가 절반으로 접히고, 접촉면이 열과 압력으로 열융착이 수행된다. Fig. 4에서 배터리 탭은 Al과 Ni로 구성되어 있고, 외장재의 내부에 얇은 두께의Al을 포함하고 있어, 특정 조건에서 갈바닉 부식이 발생할 수 있다.

최적의 강도, 가스 장벽 특성 및 단열을 달성하려면 적절한 온도 및 압력으로 열 융착이 진행되어야 한다. Fig. 4에 나타낸 바와 같이 열과 압력을 가하기 위해 상부와 하부에서 금속 블록이 접근한다. 본 논문에서는 열전달 해석을 통해 양극과 음극 위치의 온도를 각각 측정한 다음, 열융착 되는 블록의 중앙 상단 부분의 온도를 측정한다. Table 1은 열 전달 해석에 필요한 기본 물성 값이다. 열 융착 프로세스에서는 가장 안쪽에 있는 PP 또는 PE가 접촉된 후에 열과 압력이 이 PP에 가해지게 된다.

4.3 열융착 초기상태의 시뮬레이션

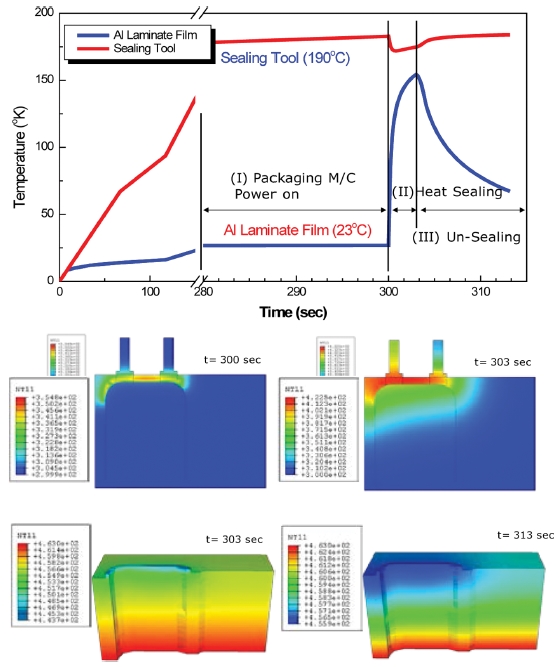

Fig. 5에서 열 융착 장비의 작동 시작부터 열융착 과정에 따라 측정 지점에서의 열융착 후의 적층 외장재 온도 변화를 나타내었다.

열융착 장비가 작동하기 시작하면, 실링 블록은 열원으로부터 열을 얻는다. 패키징 프로세스가 진행됨에 따라 적층 필름에 열과 압력으로 융착 될 때 급격한 온도 증가가 발생하고 PE 내부가 녹게 된다. 열 융착 이후, 실링 블록은 열원으로부터 다시 열을 받아 열 융착에 적합한 온도를 유지하고, 알루미늄 적층필름은 실온에 이송되어 실링 블록으로부터 전달된 열을 점차 감소시킨다.11

열융착 시간은 세 단계로 나뉘어진다.

(I) 0 - 300초 구간 : 열융착 장비에 전원을 공급되고 실링 블록의 온도가 증가한다(170oC - 190oC). (II) 300초 - 열융착 진행 구간(III) 열융착 - +10sec : 전달된 열을 냉각(5.5초).

열 융착 3초 내에 실링 블록이 열을 직접 알루미늄 적층필름에 전달하고, 열이 Al과 Ni 탭으로 흐른다. Al는 Ni보다 열 전도성이 높기 때문에, Al은 실링블럭에서 얻어지는 열로 인해 온도가 급격하게 증가한다. 적층필름의 온도는 열 전달로 인해 154oC까지 상승할 수 있는 반면, Al과 Ni의 온도는 각각 133oC와 85oC까지 상승한다.

열 융착 프로세스가 끝나면 실링 블록이 적층 필름에서 분리되고, 상부 및 하부로 분리된다. 여전히 열원으로부터 열을 공급 받기 때문에 블록들은 다음 패키징을 준비하기 위해 다시 잃어버린 열을 얻는다. 배터리가 패키징 프로세스를 거치는 동안 실링 블럭은 열융착을 반복한 다음 원래 온도로 복구된다. 반복적인 열융착 프로세스 중에는 지속적으로 열이 공급되며, 최대 186oC까지 온도를 175oC에서 185oC로 유지한다.

접촉 및 압축하는 실링 블록과 적층 필름의 상부 사이에 큰 열전달이 발생하고, CPP층이 녹아서 결합되는 순간 배터리 패키지가 완성된다. 열융착 기간이 지난 후, 실링 블록은 열원으로부터 충분한 열이 다시 발생될 때까지 열원을 보충한다.

5. 제조공정을 고려한 열 융착

5.1 열 융착 시간의 따른 분석

배터리 포장공정에서 열 융착 시간을 변수로 설정하여 알루미늄 적층 필름과 실링 블록의 열적 거동을 분석하였다. 실링 시간이 단축되면 전체 포장 공정이 단축되어 제조에 필요한 시간이 단축되고 생산성이 향상될 수 있다. 단 적층 필름은 열 융착 프로세스 후 충분한 수준의 전단 강도가 필요하며, 열 저항, 절연 특성, 화학 내성 및 장벽 특성도 유지해야 한다.

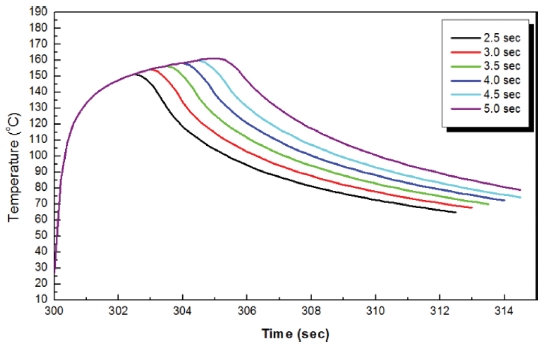

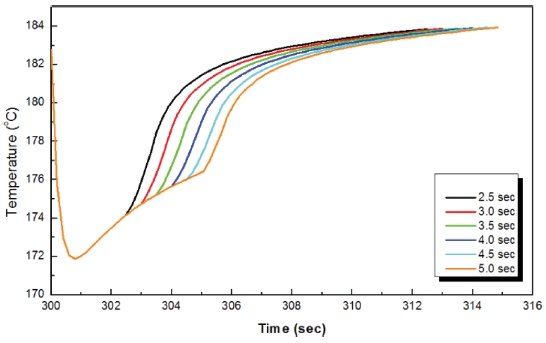

Fig. 4에 제시된 측정 위치에서의 온도를 추출하면 Figs. 6과 7과 같다. Thermal Conductivity이 가장 좋은 Al이 가장 빨리 온도가 상승한다. 실링 블럭은 열융착 후 열이 손실되지만 열원으로부터 계속 열을 공급받고 있기 때문에 시간이 지나면 일정온도까지 열을 회복한다. 열융착 시간이 증가하게 되면 알루미늄 적층 필름 온도는 상승한다. 그러나 실링블럭은 늘어난 시간동안 열을 뺏기는 시간이 늘어났기 때문에 온도는 더 낮아지게 된다. 실링블럭이 다음 열융착을 할 수 있도록 열원으로부터 열을 공급받아 온도조건까지 회복할 수 있는 준비시간이 늘어나게 된다. 이는 생산성의 하락을 의미한다. 따라서 시간을 변수로 할 때, 외장재의 특성을 판단할 수 있는 시험을 실시하여 적절한 시간을 선택하여야 한다. 알루미늄 적층 필름의 최대온도는 3초의 열융착 시간보다 최대 3 - 4oC 더 상승하였다

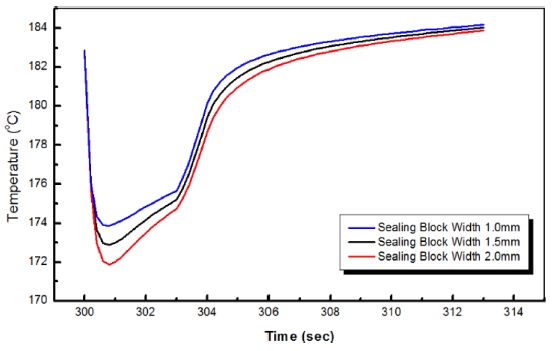

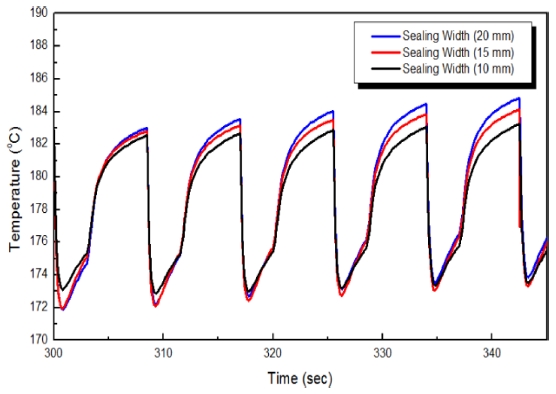

5.2 실링 블럭 표면 폭 변경에 따른 분석

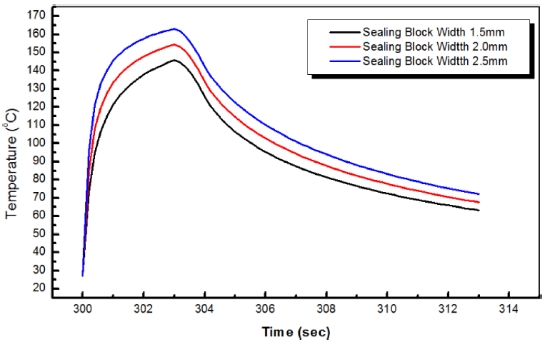

Figs. 8과 9에서 실링 블럭의 폭을 줄이게 되면 알루미늄 적층 필름과 Al 탭, Ni 탭에 열을 전달할 수 있는 표면 면적이 적어지기 때문에 상승할 수 있는 최대온도가 줄어든다. 그러나 실링블럭의 입장에서는 열을 빼앗기는 면적이 그만큼 적어졌으므로 열융착 이후 열원으로부터 열융착할 수 있는 조건까지 빠른 시간안에 회복이 가능하다. 따라서 공정조건을 최적화하기 위해 실링블럭의 폭을 줄여서 열융착을 할 수 있는 준비시간을 줄일 수 있게 되므로 생산시간을 좀더 빠르게 개선할 수 있다.

Fig. 10은 알루미늄 적층 외장재의 측면의 실링 면적을 변경하여 포장공정을 진행함에 따라 열전달 해석을 수행한 결과이다. 실링 폭이 적어지면서 최대온도가 2 - 3oC 감소함을 알 수 있다. 실링 블록의 표면 폭을 줄여 포장재의 배리어 특성(Barrior Property)을 검증하는 시험을 통해 최종 공정적용을 판단할 수 있다.

4. 결론

다층 필름으로부터 구성되는 알루미늄 적층 외장재는 여러 형상으로 성형이 가능하며 자유도에 대한 제한은 없는 편이다. 배터리 외장재의 열 융착 공정은 온도와 압력으로 제어하고 있지만 실제 재료가 획득하는 열에 대한 측정이 힘들기 때문에 열전달 해석을 실시하였다.

열전달 해석을 통하여 알루미늄 적층 필름, Al 탭 및 Ni 탭의 최대 온도를 예측하였다. 열 융착 시간이 줄면 알루미늄 적층 필름의 온도 역시 감소하고 실링 블럭은 열융착 후 열이 손실되지만 열원으로부터 계속 열을 공급받고 있기 때문에 시간이 지나면 일정온도까지 열을 회복한다. 실링 블럭의 폭을 줄이게 되면 열융착 이후 열원으로부터 열융착할 수 있는 조건까지 빠른 시간안에 회복이 가능하다. 더불어 전비 포장 공정의 준비시간을 줄일 수 있게 되므로 생산시간을 좀더 빠르게 개선할 수 있다.

NOMENCLATURE

| ρ : | Density |

| c : | Specific heat |

| T : | Temperature |

| t : | Time |

| vol : | Volum |

REFERENCES

- Yamashita, T., Okushita, M., and Mochizuki, Y., “Laminated Film and Secondary Battery Comprising the Same,” US Patents, No. 7745045B2, 2010.

-

Suramya, D., Mihindukulasuriya, Lim, L. –T., “Heat Sealing of LLDPE Films: Heat Transfer Modeling with Liquid Presence at Film–Film Interface,” Journal of Food Engineering, Vol. 116, No. 2, pp. 532-540, 2013.

[https://doi.org/10.1016/j.jfoodeng.2012.12.027]

-

Johansson, B. T. and Lesnic, D., “A Method of Fundamental Solutions for Transient Heat Conduction in Layered Materials,” Engineering Analysis with Boundary Elements, Vol. 33, No. 12, pp. 1362-1367, 2009.

[https://doi.org/10.1016/j.enganabound.2009.04.014]

-

Haji-Sheikh, A., Beck, J., and Agonafer, D., “Steady-State Heat Conduction in Multi-Layer Bodies,” International Journal of Heat and Mass Transfer, Vol. 46, No. 13, pp. 2363-2379, 2003.

[https://doi.org/10.1016/S0017-9310(02)00542-2]

-

Lacroix, L., Blanc, C., Pébère, N., Thompson, G., Tribollet, B., et al., “Simulating the Galvanic Coupling Between S-Al2CuMg Phase Particles and the Matrix of 2024 Aerospace Aluminium Alloy,” Corrosion Science, Vol. 64, pp. 213-221, 2012.

[https://doi.org/10.1016/j.corsci.2012.07.020]

-

Rahman, A. M., Kumar, S., and Gerson, A. R., “Galvanic Corrosion of Laser Weldments of AA6061 Aluminium Alloy,” Corrosion Science, Vol. 49, No. 12, pp. 4339-4351, 2007.

[https://doi.org/10.1016/j.corsci.2007.04.010]

-

Sankar, A. R. and Das, S., “Experimental Analysis of Galvanic Corrosion of a Thin Metal Film in a Multilayer Stack for MEMS Application,” Materials Science in Semiconductor Processing, Vol. 16, No. 2, pp. 449-453, 2013.

[https://doi.org/10.1016/j.mssp.2012.08.003]

-

Shi, X., Rock, S., Turk, M., and Roy, D., “Minimizing the Effects of Galvanic Corrosion During Chemical Mechanical Planarization of Aluminum in Moderately Acidic Slurry Solutions,” Materials Chemistry and Physics, Vol. 136, Nos. 2-3, pp. 1027-1037, 2012.

[https://doi.org/10.1016/j.matchemphys.2012.08.044]

- Sascha B, “Coupled Finite-Element Modeling of Heat Sealing and Ultrasonic Sealing Processes for Multilayer Packaging Films,” Proc. of TAPPI European PLACE Conference, pp. 1475-1502, 2011.

- Incropera F, Frank P, and David P., “Fundamentals of Heat and Mass Transfer,” John Wiley&Sons, 4th Edition, 1996.

- Ahn, S. H. and Jang, J. H., “Numerical and Experimental Analysis of Heat Sealing of Multi-layered Laminate Films used in Lithium Polymer Battery Packaging,” Journal of Plastic Film & Sheeting, pp. 1-26, 2016.

Jun Hwan Jang received a B.S. and master’s degree in Mechanical Engineering from INHA University, Korea in 2000, 2002. He received PhD degree in Mechanical Engineering from Chungnam National University, Korea in 2013. Jang’s research interests are in the analysis, design and manufacture helicopter structure, composite optimization.

E-mail: bulbearj@gmail.com

Sang Ho Ahn received a B.S., master’s degree and PhD degree in Mechanical Engineering from INHA University, Korea in 1987, 1989, and 1997, respectively. He is currently a professor at Shinhan University, Korea. Prof. Ahn’s research interests are in area of heat transfer of material and process of manufacturing composite structure.

E-mail: drshahn@naver.com