위상최적화 해석기법을 이용한 수륙양용보트 링크 구조물의 경량화 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, the topology optimization method was used to describe the lightweight design of link structures for an amphibious boat. Topology optimization was used to determine the optimum density distribution of the structure. The analysis revealed that the link structures for amphibious boat can be reduced up to 31 percent by weight without altering the design of the connected and supported parts. The structural integrity of the proposed lightweight link structures was evaluated via topology optimization and verified by finite element analysis and static test. The structural integrity of lightweight link structures was found to meet the design requirements. The running stability of amphibious boat with lightweight link structures was verified via ground and water driving tests.

Keywords:

Amphibious boat, Lightweight design, Link structure, Topology optimization키워드:

수륙양용보트, 경량화 설계, 링크 구조물, 위상최적화1. 서론

최근 소득 수준이 증가함과 동시에 여가 수준이 향상되면서 수상 레저분야에 대한 관심이 급증하고 있다. 특히 동력을 이용한 수상 레저기구의 사용이 증가하면서 동력수상레저기구조종면허취득자 수는 2010년에 10만 명을 넘어섰으며 매년 가파르게 증가하고 있는 추세이다.1 특히 동력보트에 대한 관심이 높아져 레저 활동을 위한 사용이 증가하고 있으며 레저분야 외의 인명구조, 군사목적 등으로도 사용되고 있다.

동력보트는 수상 및 육상 진입 시 보트 트레일러를 수중으로 입수해야 하는 어려움이 있어 이를 보완한 수륙양용보트(Amphibious Boat)가 개발되어 왔다.

수륙양용보트는 기존 동력보트에 육상을 주행할 수 있도록 육상 주행 장치를 추가 설치한 구조를 갖는다. 이 육상 주행 장치는 링크 구조(Link Structure)로 이루어져 수상 주행 시 보트의 길이 방향으로 접혀 수면 마찰 저항을 최소화하게 된다. 그러나 추가적인 장치 설치로 중량 증가가 발생하고 이로 인해 운동성능 저하 및 수면 마찰 저항의 증가 등으로 주행 안정성 저하 등의 문제가 발생할 수 있다. 특히, 선수부의 링크 구조가 선미부의 링크 구조에 비해 주행 안정성에 많은 악영향을 주는 것으로 알려져 있다.

따라서, 수륙양용보트의 링크 구조물은 보트의 주행 안정성을 확보하기 위해서 경량화가 중요한 설계 변수가 된다.

수륙양용보트에 대한 연구는 일부 업체의 독점으로 인해 국내외적으로 많은 연구가 이루어지지 않았으며, 국내에서는 수륙양용보트에 대한 연구보다는 수륙양용차량에 대한 연구가 다소 이루어진 것으로 조사되었다. Park 등2이 수륙양용버스를 교통수단으로 활용하기 위한 연구를 수행하였으며, Kim 등3은 수륙양용차량 워터제트의 입구유도나팔관의 유무에 따른 주행 성능 평가를 수행하였다. 국외의 연구 사례로는 Xiaolin 등4이 수륙양용보트의 부드러운 지면 운행을 위해 변경이 가능한 바퀴 형상에 대해 연구를 수행하였고, Hassan 등5은 수륙양용차량의 설계 및 제작기술 확보를 위해 모형을 제작한 사례가 있다. 또한, Sebnem 등6은 수륙양용차량의 부유도, 안정성, 추진력 그리고 수면마찰 저항을 분석하여 도하능력을 평가하였으며, Zhangxia 등7은 수치해석적 방법을 통해 수륙양용차량의 수면마찰 저항에 대해 연구를 수행하였다. 문헌 조사 결과에서 보듯이, 수륙양용보트 및 수륙양용차량에 대한 시스템 설계 및 지상에서의 주행 안정성 기술에 대한 연구사례는 존재하나, 수륙양용보트의 경량화 및 수상 주행 안정성에 막대한 영향을 미치는 링크 구조에 대한 경량화 연구는 전무한 실정이다.

이에, 본 논문에서는 수륙양용보트의 경량화 및 수상에서의 주행 성능 향상을 위해 링크 구조물에 대한 경량화 설계 기법을 제시하고자 한다. 경량 링크 구조물은 기존 링크 구조물의 설계를 바탕으로 30% 이상의 경량화가 가능하도록 설계하였다. 이때, 링크 구조물의 경량화는 위상최적화 설계 기법을 사용하여 수행하였으며 최적화 설계로 제안된 경량 링크 구조물은 구조 시험 및 주행 안정성 시험을 통해 성능을 검증하였다.

2. 수륙양용보트 링크 구조물의 경량화 설계

2.1 기존 링크 구조물의 기술적 분석

수륙양용보트는 동력보트에 육상 주행이 가능하도록 주행 장치를 설치하여 기존 동력보트의 단점을 보완한 구조물이며 국내에서는 2014년 최초로 개발된 사례가 있다. Fig. 1은 국내에서 최초로 개발된 수륙양용보트를 보여준다.

수륙양용보트의 육상 주행 장치는 Fig. 1(a)에서 보듯이 수상 주행 시 수면 마찰을 줄이기 위해 보트의 길이 방향으로 접혀야 하고, 육상 주행 시에는 Fig. 1(b)에서 보듯이 펼쳐져 도로에서의 충격과 하중을 흡수하는 역할을 담당하게 된다. 이때, 육상 주행 장치는 접히고 펼쳐지는 기능을 편리하고 빠르게 수행하기 위해 링크 구조로 이루어지게 된다. 이런 링크 구조물은 수륙양용보트 중량 증가의 주요 원인이 되어, 중량 증가를 최소화하고 부식 방지를 위해 알루미늄 합금을 주재료로 제작하게 된다.

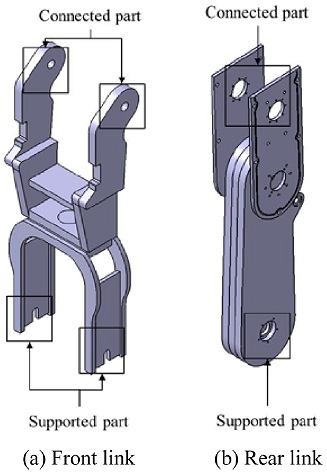

국내에서 기 개발된 수륙양용보트의 육상 주행 장치는 Fig. 2에서 보듯이 알루미늄 재질을 사용하여 전방(선수부) 1륜, 후방(선미부) 2륜으로 구성된 링크 구조를 가지도록 설계되었다. 그러나 경량화에 대한 최적화 설계가 이루어지지 않아 81 kg의 중량 증가가 발생하였고, 특히 전륜 링크 구조 장착으로 인한 수면마찰저항 증가와 이로 인한 부력 저하가 수상 주행 안정성에 악영향을 주어 양산에 실패하게 되었다.

따라서 국내 최초로 개발된 수륙양용보트의 수상 주행안정성을 확보하기 위해서는 81 kg의 중량을 차지하는 링크 구조의 경량화에 대한 설계 기술 확보가 필요하다는 기술적 분석 결과를 얻게 되었다.

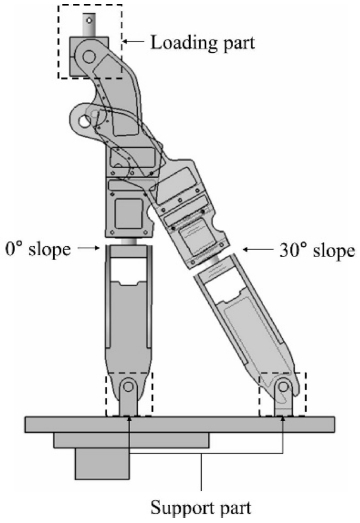

2.2 경량 설계를 위한 요구조건

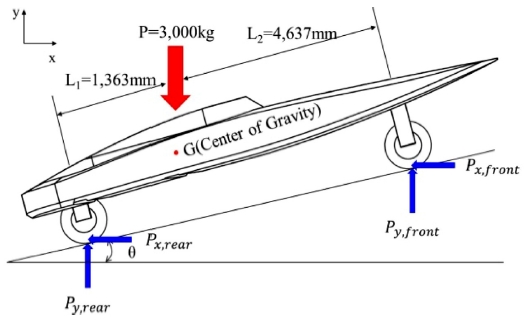

본 논문에서 제시하는 수륙양용보트의 경량 링크 구조물은 기존 보트에 장착이 가능하도록 설치부(Fig. 2의 Connected and Supported Part)의 구조 변경 없이 고안되었으며, 수상 및 육상 진입을 위한 경사로 주행에도 구조 안전성을 확보하도록 설계되었다. 적용한 하중조건은 수륙양용보트의 최대 적재 시 중량인 2,500 kg에 안전율 1.2를 적용하여 3,000 kg의 하중을 고려하였다. Fig. 3은 수륙양용보트 링크장치에 적용된 하중조건을 보여준다. 이때, 수륙양용보트는 수상 및 육상 진입을 위한 경사로 주행 상황도 고려해야 하므로 일반적인 접안로의 최대 경사각(θ)인 25°에 안전율 1.2를 적용하여 30°의 경사각까지 등판 가능하도록 설계하였다.

Fig. 3의 자유물체도를 이용하여 전륜 링크부에 작용하는 하중은 식(1)과 식(2)로 표현되며, 후륜 링크부에 작용하는 하중은 식(3)과 식(4)와 같이 경사각(θ)의 함수로 표현될 수 있다.

| (1) |

| (2) |

| (3) |

| (4) |

여기서 P는 수륙양용보트의 자중에 안전율 1.2를 적용한 하중이며 L1과 L2는 각각 무게중심과 후륜 및 전륜 링크의 거리, θ는 등판 각도를 나타낸다. Px,front와 Py,front는 전륜 링크 구조물에 작용하는 하중들이며, Px,rear와 Py,rear는 후륜 링크 구조물에 작용하는 하중들을 나타낸다.

2.3 경량 링크 구조물의 최적화 설계

전륜 링크 구조물과 후륜 링크 구조물은 각각 407 mm (w) × 331.345 mm (l) × 1,014.05 mm (h)와 252 mm (w) × 90 mm (l) × 864 mm (h)의 치수를 갖는다. 경량 링크 구조물은 기존 수륙양용보트의 설치부에 대한 구조 변경없이 설계가 되어야 하므로 보트 조립부 및 외각 형상은 동일하게 유지해야 한다. 이를 위해 본 연구에서는 ANSYS V.13.0에서 제공하는 위상최적화(Topology Optimization) 기법을 최적화 설계 도구로 활용하였다. 위상최적화는 적용된 하중 및 경계조건에 대해 최적의 재료 밀도분포를 찾는 것으로 경량화의 적용 부위와 방안을 선정하는데 많이 사용되는 방법이다.8-10 특히, 외형적인 치수 변화없이 내부 재료의 밀도만을 조절할 수 있어 본 연구에 최적의 설계 기법이라 판단된다. 본 연구에서 적용한 위상최적화 기법은 식(5)에서 보듯이 70% 이하의 질량만을 사용해 최적화를 수행하도록 제한 조건을 설정하였다. 70% 이하의 질량을 제한 조건으로 선정한 이유는 본 연구의 목표가 30% 이상의 경량화를 달성하는 것이기 때문이다.

| (5) |

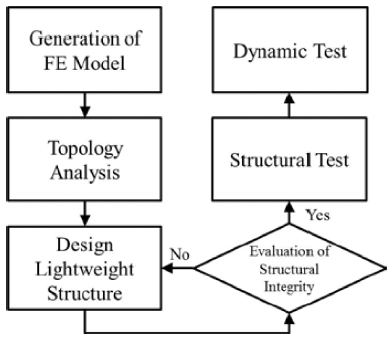

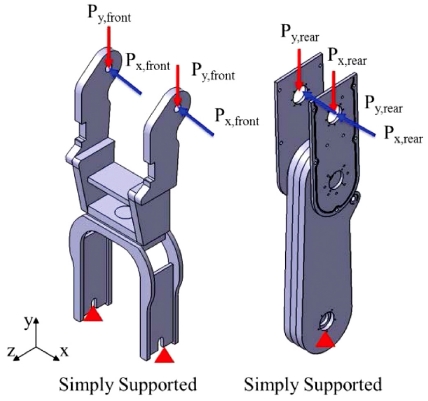

경량 링크 구조물은 Fig. 4와 같은 과정을 통해 도출되었다. 링크 구조물의 유한요소모델은 솔리드 95(Solid 95) 요소를 사용하여 생성하였다. 솔리드 95요소는 20개의 절점을 가지는 3차원 요소로 연성 재료에 대한 구조해석과 위상최적화 해석을 수행할 수 있는 요소이다. 경계조건은 차륜 축 지지부를 단순지지 조건으로 부과하였으며, 보트 조립부에는 0°에서 30°까지의 경사로(θ) 변화에 따른 식(1) - 식(4)에서의 하중값들을 적용하였다. Fig. 5는 링크 구조물의 위상최적화 수행을 위한 하중 및 경계조건을 보여준다.

링크 구조물은 알루미늄 5083(Al 5083) 합금으로 제작되며, 해석에 사용된 재료의 기계적 물성은 인장시험을 통해 탄성계수 70 GPa, 항복강도 127 MPa 그리고 포아송 비 0.33을 획득하였으며 구조해석에 적용하였다. 링크 구조물의 위상최적화 해석 결과, 30° 경사로 하중에서 상대적으로 높은 재료 밀도분포를 보여, 30° 경사로 하중의 위상최적화 해석 결과를 기준으로 극한 설정하여 링크 구조물의 경량설계를 수행하였다.

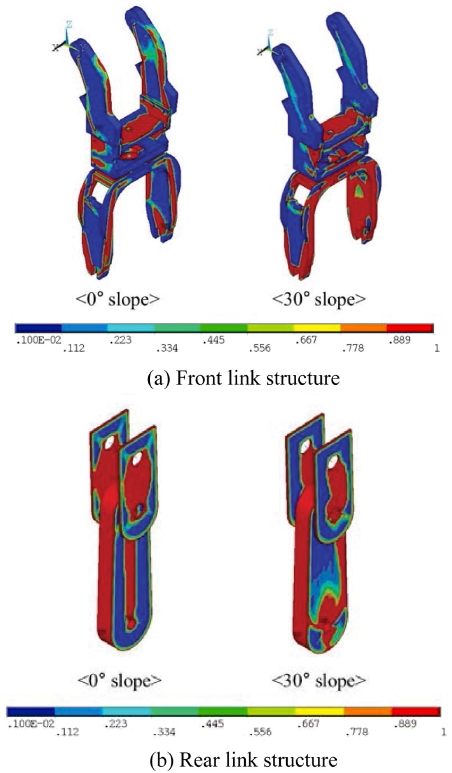

Fig. 6은 경사각이 0°와 30°일 때, 전륜과 후륜 링크 구조물의 위상최적화 결과를 보여준다. 결과에서 보듯이 0°의 경사각에 비해 30°의 경사각을 적용한 하중조건이 극한 조건임을 확인할 수 있다.

30°의 경사각을 적용한 하중조건에 대한 결과에서, 전륜 링크 구조물은 차륜 축 지지부와 중앙부를 제외하고 재료 밀도가 낮게 발생하였으며, 후륜 링크 구조물은 보트 체결부와 차륜 축 지지부를 제외한 부분에서 재료 밀도가 낮게 발생하였다. 이때 청색은 재료 밀도가 낮은 것을 나타나며 적색은 재료 밀도가 높은 것을 나타낸다.

2.4 경량 링크 구조의 상세 설계

경량 링크 구조의 상세 설계는 30° 경사로 하중을 적용한 위상 최적화 해석 결과를 토대로 수행하였다. 위상최적화 해석 결과에서 밀도가 낮게 발생된 부분은 상대적으로 응력이 작게 발생하는 것을 의미하므로 해당 부재의 두께를 감소시켜 경량 설계를 진행하였다.

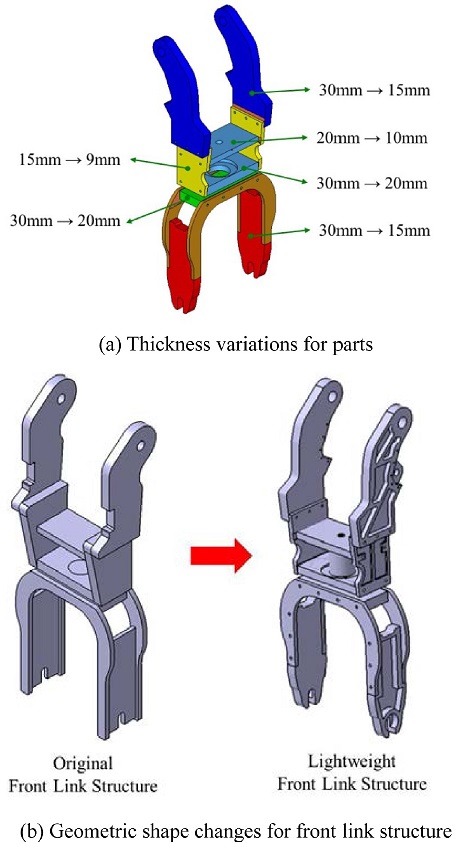

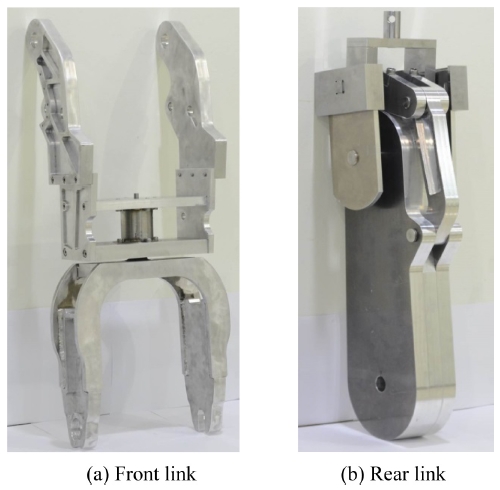

전륜 링크의 경우는 1개의 링크 구조가 하중을 지탱해야 하므로, 두께 감소는 30% 이상의 경량화 조건과 위상최적화의 재료 밀도 결과(Fig. 6(a))를 바탕으로 재료 밀도가 가장 낮은 부위를 기준으로 최대 50% 이상 두께가 감소되지 않도록 하였다. 50% 이상의 두께 감소는 경량화 측면에서는 유리하나 경사로 주행 시 해당 부위의 구조 강성과 강도 측면에서 취약한 구조가 될 수 있어 제한을 두었다. 제한 조건을 토대로, 전륜 링크의 경우, Fig. 7(a)에서 보듯이 재료 밀도가 가장 낮은 보트 조립부, 조향축 지지부 상판 그리고 차륜 지지부의 두께는 최대 50% 감소시켰고, 나머지 부위들의 두께 감소는 50% 이하가 되도록 하였다. 부위별 두께 감소를 통한 전륜 링크 구조물의 질량 변화는 기존 15.52 kg에서 10.67 kg으로 감소하여 약 31.3%의 경량화 효과가 있는 것으로 확인되었다. Fig. 7(b)는 두께 치수변화를 고려한 전륜 링크장치의 형상 변화를 보여준다.

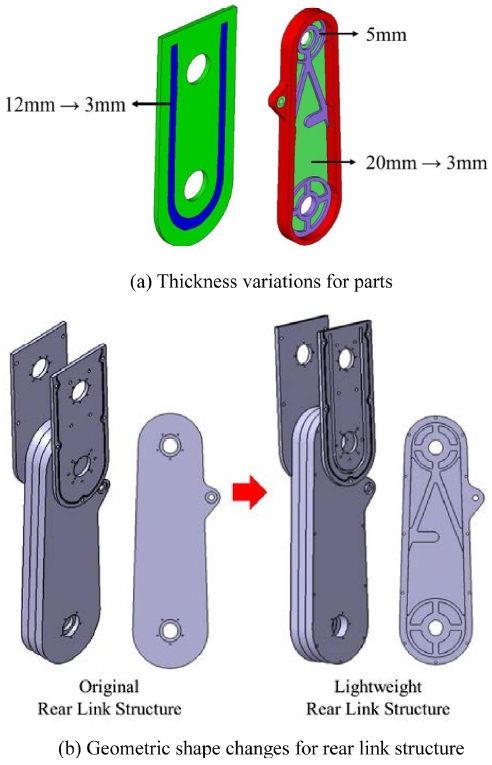

후륜 링크의 경우는 2개의 링크 구조가 좌우로 배치되어 하중을 지탱하므로, 전륜 링크에 비해 각각의 하중 부담이 상대적 적어 두께 감소를 제작 가능한 범위로 선정하였다. 또한, 후륜 링크의 경우 설치부 내부의 두께를 감소시킬 경우 추가적인 부력을 확보할 수 있어 이 역시 고려하였다. 이에, Fig. 6(b)의 재료 밀도 해석 결과를 바탕으로, Fig. 8(a)에서 보듯이 보트 조립부 일부의 두께를 12 mm에서 제작 가능한 최소 두께인 3 mm로 변경하였으며 차륜 축 지지부 내부는 구조 안전성 확보를 위해 5 mm 두께의 리브만을 남기고 기존 20 mm에서 3 mm로 두께를 변경하였다. 이때, 차륜 축 지지부 내부 두께 감소로 인한 내부 공간 확보는 추가적인 부력을 확보할 수 있는 장점이 있다.

부위 두께 감소를 통한 후륜 링크 구조물의 질량 변화는 기존 32.70 kg에서 22.49 kg으로 감소하여 약 31.2%의 경량화를 달성하였다. Fig. 8(b)는 두께 치수변화를 고려한 후륜 링크 장치의 형상 변화를 보여준다.

3. 경량 링크 구조물의 구조 안전성 평가

위상최적화 해석 결과를 통해 도출된 링크 구조물의 경량 설계(안)은 부위별 두께 감소를 통해 30% 이상의 경량화 가능성을 제시하였으나 수륙양용보트에 적용하기 위해서는 극한 하중 조건을 고려한 구조 안전성 평가와 실차 시험을 통해 주행 안정성 평가가 이루어져야 한다. 이를 위해 본 논문에서는 극한 하중 조건에서 링크 구조물의 구조 안전성을 해석적 방법과 시험적 방법으로 비교 평가를 수행하여 설계의 완성도를 검증하였으며, 또한 실차 적용 시험을 통해 지상과 수상 주행 안정성을 평가하였다.

3.1 링크 구조물의 구조 안전성 평가

도출된 경량 링크 구조물의 구조안전성 평가를 위해 ANSYS V.13.0을 사용하여 구조해석을 수행하였다. 구조해석을 위한 유한요소모델은 솔리드 95 요소를 사용하여 생성하였으며 전륜 링크 구조물과 후륜 링크 구조물은 각각 162,006개, 118,708개의 절점과 133,948개, 78,835개의 요소로 구성되었다. 하중 및 경계조건은 위상최적화 해석과 동일하게 0°와 30° 경사로 하중 조건과 차륜 축 지지부는 단순지지조건으로 수행하였다.

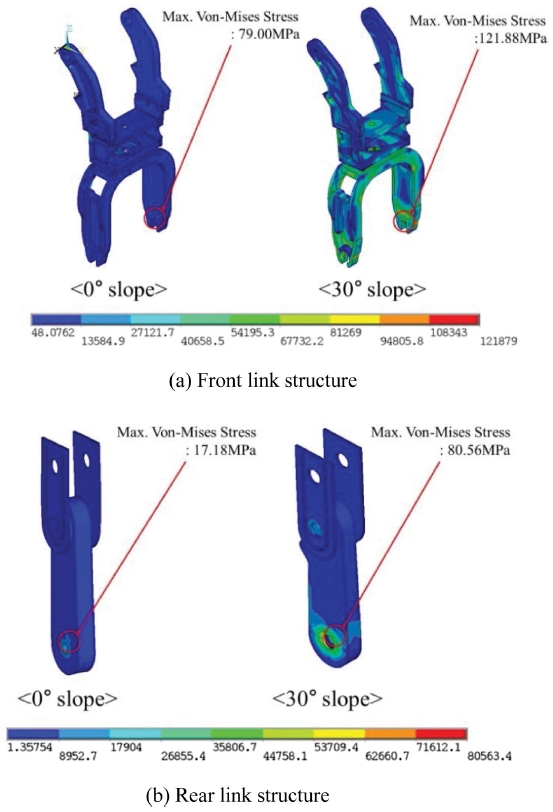

Fig. 9(a)의 전륜 링크 구조해석 결과, 0°와 30° 경사로 하중 하에서 차륜 축 지지부에 가장 높은 Von-Mises 응력이 발생하였으며 30° 경사로 하중에서는 121.88 MPa의 Von-Mises 응력이 발생하였다. Fig. 9(b)의 후륜 링크 구조해석 결과는 전륜 링크와 동일하게 차륜 축 지지부에 가장 높은 Von-Mises 응력이 발생하였으며 30° 경사로 하중에서 80.56 MPa의 Von-Mises 응력이 발생하였다. 이는 전륜과 후륜 링크 모두 경사로 주행 시 차륜 축 지지부가 가장 취약한 것을 의미한다. 그러나 두 경우 모두 안전율 1.2을 고려한 조건에서도 재료의 항복강도인 127 MPa 보다 낮은 Von-Mises 응력이 발생되어 구조적으로 안전한 것으로 판단된다.

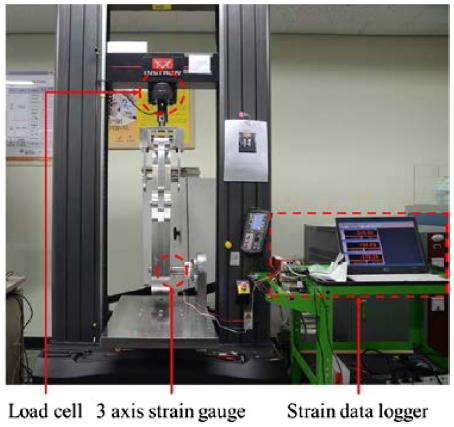

경량 링크 구조물 구조해석 결과의 신뢰성을 확보하기 위해 링크 구조물을 제작하여 정적 시험을 수행하였다. 이때 경사로 하중을 적용하기 위한 시험 치구를 고안하여 시험을 수행하였다. 경사로 하중을 적용하기 위한 시험 치구는 Fig. 10과 같이 링크 구조물의 보트 조립부에 하중을 부과하고 차륜 축 지지부를 구속하도록 하였고, 또한 시험 치구의 지지부 위치에 따라 경사로 각도를 조절할 수 있도록 고안하였다. 이때, 고안된 시험 치구는 실제 보트 설치 시의 경사로 주행 조건과 동일하도록 보트 조립부와 차륜 축 지지부의 회전 자유도는 구속하지 않았다.

구조해석을 통해 가장 높은 Von-Mises 응력이 발생된 차륜 축지지부에 3축 스트레인 게이지를 부착하여 Fig. 11과 같이 경량 링크 구조물의 정적 시험을 수행하였다. 이때 시험 장비는 10 ton 용량의 만능재료시험기 Instron 5982를 사용하였으며 시험은 0°와 30° 경사로 주행 환경을 고려하여 0.5 mm/min의 속도로 수행하였다.

경량 링크 구조물의 정적 시험을 통해 도출된 응력 결과와 구조해석 결과를 비교한 결과 Table 1과 같이 잘 일치하는 것을 확인하였다. 또한 정적 시험 후 경량 링크 구조물의 육안 검사와 치수 측정을 통해 소성변형이 발생하지 않음을 확인하여 정적 하중에 대해 구조적으로 안전함을 확인하였다.

연구를 통해 도출된 최종 경량 링크 구조물은 Fig. 12와 같은 형상을 가지며 기존 수륙양용보트의 설치부에 추가적인 가공없이 교환 장착할 수 있다.

3.2 실차 적용을 통한 주행 안정성 평가

구조해석 및 정적 시험을 통해 구조적으로 안전성을 확인한 경량 링크 구조물의 주행 안정성을 평가하기 위해 육상 주행 및 수상 주행 시험을 수행하였다. 육상시험 주행은 충남 보령의 천북굴단지 인근 최대 경사각 25°의 경사로 1.5 km 구간을 Fig. 13과 같이 35회 왕복하여 수행하였다.

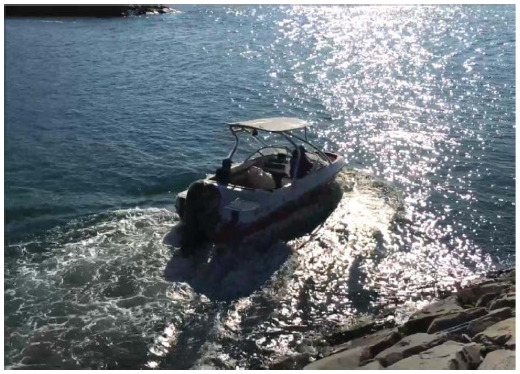

또한 수상 주행 시험을 수행하여 수상 주행 안전성을 확인하였다. 수상 주행 시험은 충남 보령의 오천항에서 충남 태안의 영목항의 약 20 km 구간을 Fig. 14와 같이 2회 주행하여 시험을 수행하였다.

1.5 km 구간 35회 육상 주행과 20 km 구간 2회 수상 주행 후 육안 검사와 치수 측정을 통해 소성변형이 발생하지 않은 것을 확인하여 경량 링크 구조물이 지상과 수상 주행 시 구조적으로 안전한 것을 확인하였다.

4. 결론

본 논문에서는 위상최적화 해석기법을 적용하여 수륙양용보트 육상 주행을 위한 링크 구조물의 경량화 설계 연구를 수행하여 다음과 같은 결론을 얻었다.

(1) 수륙양용보트 링크 구조물의 과도한 중량으로 인해 운동성능 감소, 중량 분포 불균형 그리고 주행 안전성 저하의 문제점이 야기되어 위상최적화 설계 기법을 통해 하중에 대한 최적의 재료밀도분포를 도출한 후 외각형상은 동일하게 유지하며 각 부분의 두께를 조절하는 방안으로 경량화를 달성하였다.

(2) 도출된 경량 링크 구조물의 구조안전성을 평가하기 위해 구조해석과 정적 시험을 수행하였으며 해석과 시험을 통해 도출된 Von-Mises 응력은 재료의 항복강도 이하로 구조적으로 안전함을 확인하였다. 이때, 정적시험에서는 링크 구조물의 차륜 축지지부 위치를 조절하여 0°에서 최대 30°의 경사로 변화를 고려할 수 있는 시험 치구를 개발하여 적용하였다.

(3) 경량 링크 구조물을 적용한 수륙양용보트의 육상 및 수상 주행 시험을 통해 링크 장치가 구조적으로 안전함을 확인하였으며 주행 상황에서도 안정성을 유지하는 것을 확인하였다.

(4) 연구를 통해 도출된 경량 링크 구조물에 대한 최적 설계 기법은 기존 링크 구조물에 비해 약 31%의 경량화를 달성하여, 기제작된 수륙양용보트뿐만 아니라 향후 개발될 수륙양용보트의 링크 구조물의 경량화에 기여할 것으로 판단된다.

REFERENCES

- Yoon, S. M., Kim, S. M., and Son. W. I., “The Relationship among the Propensity to Pursue Sense, Psychological Well-Bing and Satisfaction of Life of Participants of Motorizing Marine Leisure Vehicle,” Journal of Sport and Leisure Studies, Vol. 46, No. 1, pp. 557-566, 2011.

- Park, Y. G., Yoon, H. T., and Jang, S. G., “A Basic Study on the Development of Amphibious Transportation System,” Proc. of The Korean Society for Railway Spring Conference, pp. 1277-1280, 2014.

- Kim, S. D., Kim, Y. G., Kim, J. H., Lee, J. Y., and An, S. H., “A Comparison Study of the Water-Jet CFD Analysis and Water Tank Test in Amphibious Wheeled Armored Vehicle,” Proc. of Korean Society of Computational Fluids Engineering spring Conference, pp. 488-491, 2012.

-

Xiaolin. X., Feng. G., Chuan. H. and Wen. Z., “Design and Development of a New Transformable Wheel used in Amphibious All-Terrain Vehicles (A-ATV),” Journal of Terramechanics, Vol. 69, pp. 45-61, 2017.

[https://doi.org/10.1016/j.jterra.2016.11.001]

- Hassan, M. Z., Razali, M. R., and Halid, M. S., “Design and Development of Amphibious Hybrid Vehicle Body Structure,” International Journal of Science and Research, Vol. 2, No. 5, pp. 220-223, 2013.

-

Sebnem. H., Ismail. H. H. and Burak T., “Improving the River Crossing Capability of an Amphibious Vehicle,” Ocean Engineering, Vol. 38, Nos. 17-18, pp. 2011-2207, 2011.

[https://doi.org/10.1016/j.oceaneng.2011.10.001]

- Guo, Z., Pan, Y., Zhang, H., and Wang, Y., “Numerical Simulation of an Amphibious Vehicle Sailing Resistance,” International Journal of Computer Science Issues, Vol. 10, No. 1, pp. 33-36, 2013.

-

Jang, H. J., Shin, K. B., and Han, S. H., “A Study on the Lightweight Design of Hybrid Modular Carbody Structures Made of Sandwich Composites and Aluminum Extrusions Using Optimum Analysis Method,” Transactions Korean Society Mechanical Engineers A, Vol. 36, No. 11, pp. 1335-1343, 2012.

[https://doi.org/10.3795/KSME-A.2012.36.11.1335]

-

Kang, S. G., Shin, K. B., Ko, T. H., and You, W. H., “Lightweight Design of Car Bodies for Double Deck High-Speed Trains,” Journal of The Korean Society of Manufacturing Technology Engineers, Vol. 24, No. 2, pp. 177-185, 2015.

[https://doi.org/10.7735/ksmte.2015.24.2.177]

-

Hong, S. K., Hong, J. K., Kim, T. H., Park, J. K., Kim, S. H., et al., “Lightweight Design of a Vertical Articulated Robot using Topology Optimization,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 36, No. 12, pp. 1683-1688, 2012.

[https://doi.org/10.3795/KSME-A.2012.36.12.1683]

Ph.D. candidate in the Department of Mechanical Engineering, Hanbat National University. His research interest is Composite Material Mechanics.

E-mail: jaemoon_im@naver.com

M.Sc. candidate in the Department of Mechanical Engineering, Korea University. His research interest is Composite Material Mechanics.

E-mail: jylee1090@dawonsys.com

Professor in the Department of Mechanical Engineering, Hanbat National University. His research interest is Composite Material Mechanics.

E-mail: shin955@hanbat.ac.kr

Senior engineer in R&D Division, SD Marine. His research interest is Mechanical Engineering.

E-mail: kjj6877@hanmail.net