개선된 압력감응제가 적용된 곡면유연촉각센서의 적층제작

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A tactile sensor is a device that collects pressure information from its environment. However, the sensors mimicking a human’s sensory system have not been sufficiently developed for practical application. It is noted that planar flexible tactile sensors have sufficient elasticity and flexibility for attachment to non-planar surfaces. But, they are subjected to an initial strain when attached to a non-planar surface. Therefore an additional calibration process is required. In this study, the fabrication process of a non-planar flexible tactile sensor is proposed, using a direct writing technology as well as an additive manufacturing technology. A curved elastic sensor body was fabricated using mold by the use of a layer-by-layer process. Moreover, the pressure sensitive material which is composed of MWCNTs and PDMA, was dispensed using a direct writing technology. The non-planar flexible tactile sensor was fabricated and tested in terms of an external pressure.

Keywords:

Additive manufacturing, Pressure sensitive material, Non-planar tactile sensor키워드:

적층제조, 압력감응제, 비평면촉각센서1. 서론

인간의 피부는 표피 하부에 존재하는 수용기들에 의해서 다양한 외부 자극들을 감지하는 것으로 알려져 있다. 특히 촉각은 인간이 외부 환경으로부터 감지하는 자극 중 질감, 무게, 외력 등을 감지하는 것으로서 이를 감지하는 촉각센서는 로봇이나 웨어러블 디바이스 등의 장치에 중요하게 적용된다. 따라서, 피부 수용기를 모방하는 촉각센서의 개발은 매우 중요하다.1-4

Yang 등5은 MEMS (Micro Electro Mechanical System) 기술을 이용하여 촉각을 감지하는 센서를 개발하였으나 금속 전선을 사용하여 신축성이 부족하다는 한계를 가지고 있다. Lee 등6은 절연층 역할을 하는 고체상태의 PDMS(Polydimethylsiloxane) 내부에 구리전극을 삽입한 유연촉각센서를 개발하였다. 하지만 구리전극을 이용한 대면적 센서의 제작은 비용이 크게 증가하게 된다. Woo 등7은 광 경화성 수지로 된 절연층 사이에 MWCNTs (Multi-Walled Carbon Nano Tubes) 혼합물로 된 압력감응제를 직접주사 방식으로 성형하여 대면적에 적용이 가능한 유연촉각센서를 개발하였다. 하지만 시간이 지남에 따라 액체상태의 압력감응제 혼합물 내부의 MWCNTs 입자들의 배열이 변화하여 센서소자의 전기적 특성이 변화하며 또한 곡면 부착 시 형상에 따른 초기 응력이 변화하는 한계를 가지고 있다.

촉각을 모사하는 유연촉각센서는 외부의 반복적인 자극에 의한 피로파괴가 일어나지 않고, 임의형상에 부착이 용이하도록 유연성과 신축성이 요구된다. 하지만 기존 연구에서 제시된 촉각센서들은 낮은 신축성을 갖거나 공정이 복잡하고 평면형상을 갖는 것이 대부분이다. 이에 본 연구에서는 MWCNTs와 PDMS 혼합물 압력감응제를 개발하고, 이를 기반으로 하는 비평면 형상의 유연촉각센서 제작 공정을 제시하였다. 본 연구에서 제안하는 압력감응제는 PDMS 경화제에 의해 압력감응제가 경화되기 때문에 시간에 따라 압력감응제의 전기적 특성이 변화하지 않는다. 또한, 센서가 부착될 표면의 곡률반경과 동일한 곡률반경을 갖기 때문에 센서 부착 시 전기적 특성의 변화가 발생하지 않게 된다.

2. PMDS와 MWCNTs 기반 개선된 압력감응제의 제작

Woo 등8,9에 의해 제안된 MWCNTs와 PDMS를 혼합한 압력감응제와 이를 이용한 유연촉각센서는 제작공정이 단순하면서도 대면적의 제작이 가능하다는 특징이 있다. 한편, 이 압력감응제는 액체상태의 PDMS 내부에 MWCNTs 입자 및 MWCNTs 입자들의 응집을 억제하는 계면활성제로 구성된 높은 점성의 액체로서, 본 연구의 실험 결과 시간에 지남에 따라 전기적인 특성이 변화하는 것을 파악하였다.

PDMS의 주제는 액체상태로 존재하지만 여기에 경화제를 혼합하면 고체상태로 상변화가 일어나게 된다. 이에 본 연구에서는 기존 연구8,9에서 제안된 PDMS와 MWCNs 기반의 액체 압력감응제에 PDMS 경화제를 혼합하여 경화시켜 MWCNTs 입자들의 분포를 고정하고자 하였다.

한편, 주제와 경화제의 혼합에 의해 PDMS가 경화 될 때 주제와 경화제의 배합비율에 따라서 경화된 재료의 탄성계수가 달라지기 때문에 경화제가 혼합된 압력감응제 역시 경화제의 비율에 따라서 탄성계수가 달라지게 된다. 따라서 본 연구에서는 기존연구8,9를 바탕으로 제작된 압력감응제 대비 PDMS 경화제의 질량비를 2 - 10%로 변화시키면서 압력감응제의 질량비가 각각 다른 압력감응제들을 제작하고 이의 경화특성을 파악하였다. PDMS 경화제의 질량비가 2%인 경우에는 압력감응제가 경화되지 않았고 그 이상의 질량비에서는 압력감응제의 경화가 발생하였으며, 특히 경화제의 질량비가 4% 및 6%인 경우에 경하된 압력감응제가 충분한 유연성과 신축성을 갖는다. 하지만 경화제의 질량비가 8% 이상인 경우에는 작은 응력에서도 경화된 압력감응의 단선이 발생하였다.

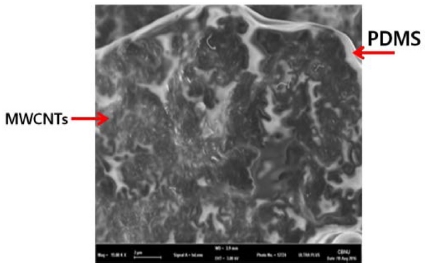

Fig. 1은 경화제의 질량비가 6%인 경화된 압력감응제 단면의 전자현미경 사진이다. Fig. 1에서 흰색을 갖는 부분은 경화된 PDMS 이며 실 모양의 검은색 부분은 MWCNTs 입자들로서, 개선된 압력감응제에서는 MWCNTs 입자들이 경화된 PDMS 내부에 고정되어 있음을 알 수 있다. 따라서 개선된 압력감응제 내부의 MWCNTs 들은 외력이 가해지지 않는 경우에는 항상 일정한 거리를 유지하고 있으며, 외력이 가해지게 되면 MWCNTs 입자들의 상대거리가 변화하여 전기저항이 변화하게 된다.

기존 연구8,9에서 제안된 압력감응제와 개선된 압력감응제의 성능을 비교하기 위해서 두 압력감응제를 각각 제작하고 노즐을 이용하여 각각 토출 성형하여 시간이 지남에 따른 압력감응제의 전기저항 변화를 측정하였다. 이때 토출 성형 조건은 토출압력 220 kPa, 노즐 이송속도 1 mm/s, 노즐과 기저판 사이의 거리 50 μm이며, 내경 260 μm의 노즐이 사용되었다.

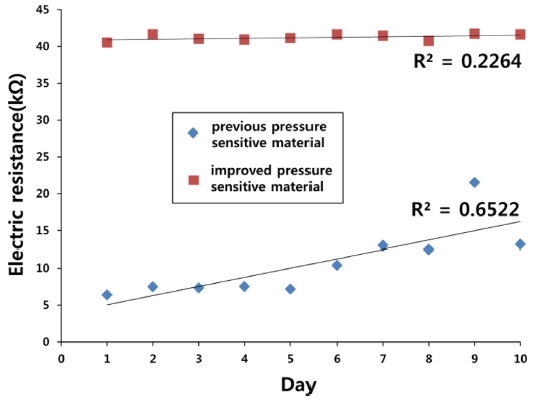

Fig. 2는 제작된 두 가지 압력감응제들의 시간에 따른 전기저항 변화를 측정한 결과를 정리한 그래프이다. 총 10일 동안 일정한 시간에 각 압력감응제의 전기저항을 디지털 멀티미터를 이용하여 측정하였다. Fig. 2에서 알 수 있듯이 기존의 압력감응제는 날짜가 지남에 따라서 전기저항이 변화하며, 이는 압력감응제 내부의 MWCNTs 들이 점차 침전되고 배열이 변화됨에 따라 상대적 위치가 변화하기 때문이다. 하지만 개선된 압력감응제는 시간에 따른 전기저항의 변화가 거의 없다. 따라서 본 연구에서 제안한 개선된 압력감응제가 적용된 곡면유연촉각센서의 성능이 보다 안정적일 것으로 예상된다.

3. 비평면 유연촉각센서 제작공정

3.1 비평면 유연촉각센서 제작공정 개요

본 연구에서 개발한 비평면 유연촉각센서는 기존 평면 유연촉각센서7-9와 유사하게 다수의 탄성체 층 들 사이에 압력감응제가 선 모양으로 성형된 구조를 갖는다. 하지만 센서의 몸체가 되는 탄성구조물이 곡면을 가져야 하며, 이를 기저판으로 하여 압력감응제가 3차원으로 토출 성형되어야 한다. 따라서 본 연구에서는 비평면 유연촉각센서 제작 공정을 개발하였다. 한편, 비평면 유연촉각센서는 다양한 형상의 부착면을 모사한 형상을 각각 가져야 하며, 본 연구에서는 일정한 지름을 갖는 반 원통형 형상을 부착면으로 하였다.

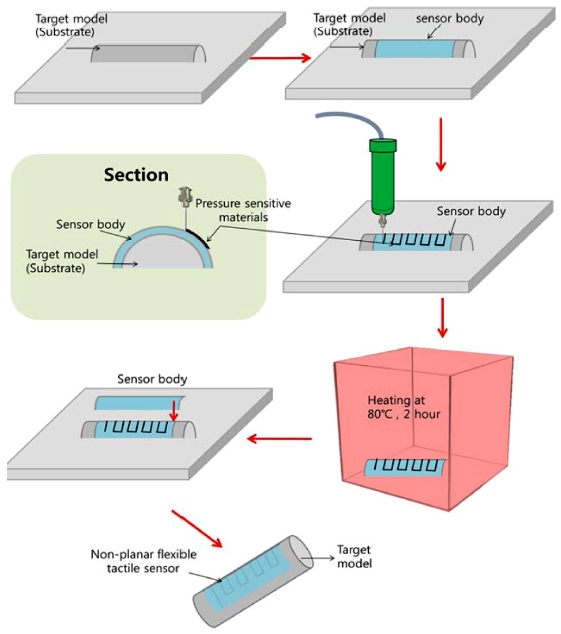

Fig. 3은 본 연구에서 개발한 반 원통형 부착면의 비평면 유연촉각센서 제작공정으로서 다음과 같은 세부공정으로 구성된다. 우선 부착면(Substrate)의 표면형상을 모방한 PDMS로된 곡면 탄성구조물을 금형을 이용하여 성형한다. 성형된 곡면 탄성구조물 위에 개선된 압력감응제를 직접주사공정으로 3차원 토출성형 한다. 80oC의 가열 챔버에서 약 2시간동안 가열하여 토출 성형된 개선된 압력감응제를 경화시킨다. 곡면 탄성구조물과 그 위에 토출 성형된 개선된 압력감응제 위에 다시 탄성구조물을 금형을 이용하여 성형한다. 이는 개선된 압력감응제를 보호하고 절연체 역할을 한다.

3.2 개선된 압력감응제의 토출 성형특성

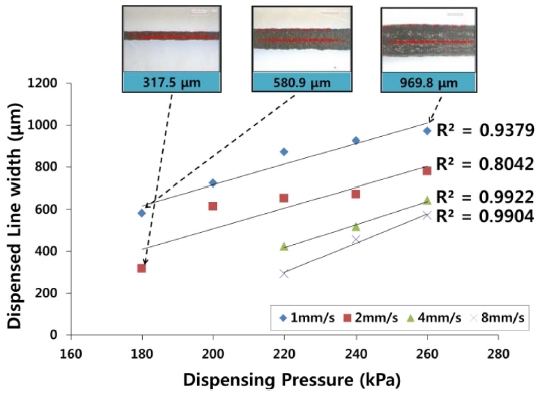

토출 성형되는 개선된 압력감응제는 선폭에 따라 전기저항이 달라지며, 비평면 유연촉각센서에서 가해지는 하중을 정확히 측정하기 위해서는 압력감응제가 일정한 선폭을 가져야 한다. 따라서 개선된 압력감응제의 토출 성형특성을 파악하기 위한 실험을 수행하였다. 토출 되는 압력 감응제의 선폭에 영향을 주는 주요 요소는 노즐의 내경, 토출압력, 노즐의 이송속도, 그리고 기저판과 노즐 사이의 거리이다.9

본 연구에서는 노즐의 내경 및 기저판과 노즐 사이의 거리를 각각 260 μm 및 50 μm로 고정하고 노즐의 이송속도를 1 - 8 mm/sec, 그리고 토출 압력을 180 - 260 kPa로 변화하며 경화된 PDMS 평면 위에 개선된 압력 감응제를 토출하여 성형된 선폭을 측정하였다. 이때 CCD 카메라가 부착된 현미경(OSM-U, Dong-Won) 및 이미지 측정 프로그램(Plus 4.0, Alpha Systec)을 이용하여 토출 성형된 개선된 압력감응제의 선폭을 각각 측정하였다.

Fig. 4는 노즐의 이송속도와 토출 압력의 변화에 따른 토출 성형된 개선된 압력감응제의 토출 선폭 측정 결과를 정리한 것이다. Fig. 4에서 알 수 있듯이 기저판과 노즐 사이의 거리 및 노즐의 내경이 동일한 경우 토출 성형되는 개선된 압력감응제의 선폭은 노즐의 이송속도에 반비례하고 토출압력에 비례하는 것을 알 수 있다. 하지만 낮은 토출압력에서 노즐의 이송속도가 너무 빠르면 개선된 압력감응제가 원활하게 성형되지 않았다.

Dispensed line width of improved pressure sensitive material for various dispensing pressure and nozzle speed

한편, 토출 성형된 개선된 압력감응제의 선폭이 가늘수록 동일한 면적에 더 많은 선을 성형할 수 있기 때문에 센서의 해상도를 높일 수 있다. 하지만, 선폭이 너무 가늘면 성형 중에 단선이 일어날 수 있으며 압력감응제의 전기 저항이 높아지게 된다. 따라서 본 연구에서는 단선이 일어나지 않으며 선폭이 상대적으로 작은 조건인 토출압력 240 kPa, 그리고 노즐 이송속도 1 mm/s의 조건에서 곡면 유연 촉각 센서를 제작하였다.

3.3 금형을 이용한 곡면탄성구조물의 성형

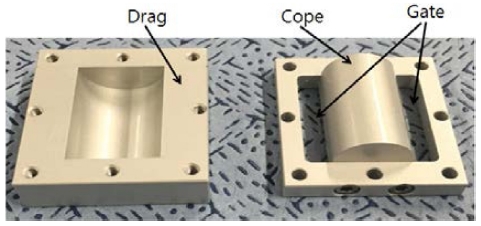

본 연구에서 제안한 비평면 유연 촉각센서는 두 층의 PDMS로 된 곡면 탄성구조물 사이에 개선된 압력감응제가 성형되어 제작된다. 이때 곡면 탄성구조물을 성형하기 위해 곡면 구조물 형상과 일치하는 표면형상을 갖는 금형을 사용하였다. 금형은 이형성이 좋고, 가공 후 표면조도가 우수하며, PDMS와 화학적으로 반응하지 않도록 하기 위해 알루미늄(AL6061)으로 제작하였다. 금형은 상형과 하형으로 구성되며 상형에는 PDMS를 주입할 수 있는 게이트가 있다. PDMS는 중력에 의해 게이트를 통해 금형 공동으로 주입된다. 이를 이용하면 곡률반경 9 mm, 길이 30 mm 및 두께 2 mm를 갖는 반원통 형상의 곡면탄성체를 제작할 수 있으며, 이는 성인 남성의 손가락을 모사한 것이다. Fig. 5는 금형의 사진이며, Fig. 6은 금형을 이용하여 성형된 PDMS 구조물의 사진이다.

4. 비평면 유연촉각센서 제작

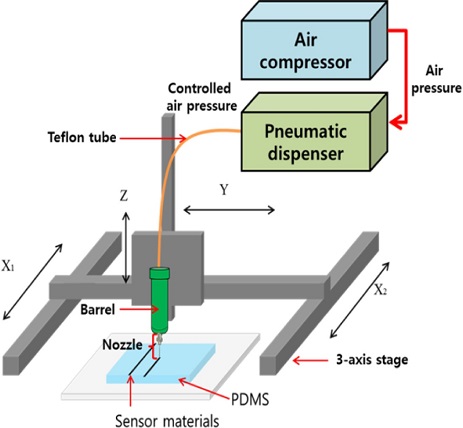

개선된 압력감응제를 제작된 곡면탄성구조물 위에 토출 하기 위해서는 압력감응제가 토출 되는 노즐의 끝단이 일정한 간격을 가지고 곡면탄성구조물의 표면형상을 따라 이송되어야 한다. 이를 위해 Fig. 7과 같은3축 스테이지 시스템의 z축에 노즐을 부착하여 곡면이송을 하였다. 이때 압력감응제의 토출을 위해서 공압토출시스템을 이용하였다.

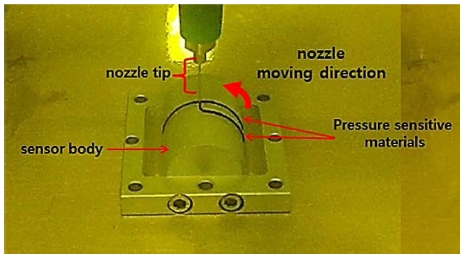

Fig. 8은 센서의 몸체가 되는 곡면탄성구조물 위에 개선된 압력감응제가 토출 되는 사진이다. 곡면탄성구조물인 PDMS 주제와 경화제는 질량비 10 : 1로 제작되었다. 그리고 노즐의 내경 260 μm, 노즐과 탄성구조물 사이의 수직방향 거리 50 μm, 토출압력 240 kPa, 노즐의 이송속도 1 mm/s의 조건에서 압력 감응제를 토출 성형하였다. 한편, 압력감응제는 곡면 위에 토출 되므로 자중에 의해 흘러내릴 가능성이 있으며 이 경우 성형되는 선폭이 달라질 수 있다. 이에 곡면탄성구조물 윗면과 옆면에 토출 성형된 압력감응제의 선폭을 각각 측정하였으며 그 결과 893 - 917 μm로서 큰 차이가 없었다.

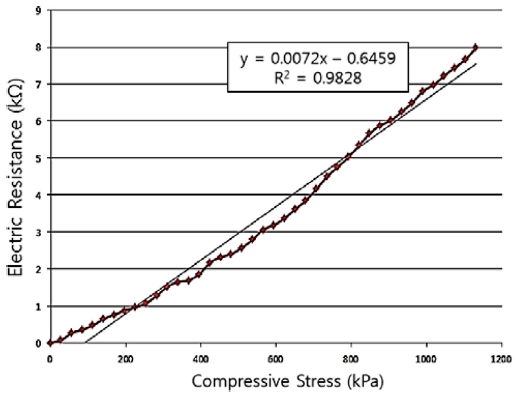

제작된 비평면 유연촉각센서를 곡면에 부착한 지름 15 mm의 원형단면을 갖는 팁을 이용하여 28.3 - 1132 kPa의 압축응력을 각각 가하면서 전기저항의 변화를 측정하였다. Fig. 9는 다양한 압력에서 제작된 비평면 유연촉각센서의 전기저항 변화를 정리한 것이다. Fig. 9에서 알 수 있듯이 제작된 비평면 유연촉각센서는 압축응력이 증가함에 따라 선형적으로 전기 저항이 증가한다. 따라서 이러한 특성을 이용하여 임의의 압력이 센서에 가해졌을 때, 센서의 전기저항 변화를 통해 가해진 압력을 측정할 수 있는 촉각 센서의 역할이 가능할 것으로 판단된다.

4. 결론

적층 조형 기술과 직접 주사 기술을 이용하여 MWCNTs와 PDMS 기반의 비평면 유연 촉각 센서 제작을 위한 연구를 수행하였다. 즉 비평면 유연 촉각 센서를 제작하기 위해 곡면 탄성체를 성형하고, 성형된 곡면 탄성체 위에 압력 감응제를 토출 하는 곡면유연촉각센서의 제작 공정을 제안하였다. 한편, 기존 연구에서 사용된 액체상태의 압력감응제는 시간이 지남에 따라 내부에 존재하는 MWCNTs 입자의 침전에 따른 전기적 특성 변화가 발생하며, 이를 개선하기 위해 경화제를 혼합한 개선된 압력감응제를 제작하였다. 개선된 압력감응제는 내부에 분포된 MWCNTs 입자들이 PDMS 경화제에 의해 고정되기 때문에 시간에 따른 전기적 특성이 변하지 않는다.

본 연구를 통해 제작된 곡면유연촉각센서는 다양한 압력에 따른 전기저항의 변화를 보였다. 또한, 센서가 부착될 표면의 곡률반경과 동일한 곡률반경을 갖기 때문에 센서 부착 시 전기적 특성의 변화가 발생하지 않게 된다. 향후 추가적인 연구를 통해 다양한 곡률반경을 가지는 센서의 개발을 통해 다양한 표면에 적용 가능하며 전기적 특성이 안정된 센서의 제작이 가능할 것이다.

Acknowledgments

본 연구는 한국연구재단 이공분야 기초연구사업의 지원으로 수행되었음 (NRF-2016R1D1A1B03936016).

REFERENCES

-

Dahiya, R. S., Metta, G., Valle, M., and Sandini, G., “Tactile Sensing-from Humans to Humanoids,” IEEE Transactions on Robotics, Vol. 26, No. 1, pp. 1-20, 2010.

[https://doi.org/10.1109/TRO.2009.2033627]

-

Maheshwari, V. and Saraf, R., “Tactile Devices to Sense Touch on a Par with a Human Finger,” Angewandte Chemie International Edition, Vol. 47, No. 41, pp. 7808-7826, 2008.

[https://doi.org/10.1002/anie.200703693]

-

Schostek, S., Ho, C. N., Kalanovic, D., and Schurr, M. O., “Artificial Tactile Sensing in Minimally Invasive Surgery–A New Technical Approach,” Minimally Invasive Therapy & Allied Technologies, Vol. 15, No. 5, pp. 296-304, 2006.

[https://doi.org/10.1080/13645700600836299]

- Kim, J.-H., Lee, J.-I., Lee, H.-J., Park, Y.-K., Kim, M.-S., et al., “Development of Tactile Sensor and Its Application,” Journal Korean Society of Precision Engineering, Vol. 21, No. 9, pp. 20-25, 2004.

-

Yang, Y.-J., Cheng, M.-Y., Chang, W.-Y., Tsao, L.-C., Yang, S.-A., et al., “An Integrated Flexible Temperature and Tactile Sensing Array Using PI-Copper Films,” Sensors and Actuators A: Physical, Vol. 143, No. 1, pp. 143-153, 2008.

[https://doi.org/10.1016/j.sna.2007.10.077]

-

Lee, H.-K., Chang, S.-I., and Yoon, E., “A Flexible Polymer Tactile Sensor: Fabrication and Modular Expandability for Large Area Deployment,” Journal of Microelectromechanical Systems, Vol. 15, No. 6, pp. 1681-1686, 2006.

[https://doi.org/10.1109/JMEMS.2006.886021]

-

Woo, S.-G., Lee, I. H., and Lee, K.-C., “Hybrid Fabrication Process of Additive Manufacturing and Direct Writing for a 4 × 4 mm Matrix Flexible Tactile Sensor,” Journal of Mechanical Science and Technology, Vol. 29, No. 9, pp. 3905-3909, 2015.

[https://doi.org/10.1007/s12206-015-0836-0]

- Woo, S.-G., Kim, M. K., Lee, I. H., Kim, H.-C., Lee, K. C., and Cho, H. Y., “PDMS based Tactile Sensor for Various Loading Conditions,” Proc. of ISGMA, OP129, 2015.

- Woo, S. G., Kim, H.-C., Lee, K.-C., Cho, H. Y., and Lee, I. H., “Tactile Sensor Using PDMS and MWCNTs,” Proc. of Korean Society Mechanical Engineers Fall Conference, No. 11, pp.3160-3163, 2014.