Self-Piercing Rivet (SPR) 공정의 유한요소해석 및 인장특성에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, we focus on the numerical modeling of the reliability of the self-piercing rivet process. Tensile tests were conducted on SPR joining Al (ECO Al7021-T7) specimens. In addition, a 2D axisymmetric FE model was generated to characterise the SPR joining process on the extruded Al sheets. The simulations were carried out using the LS-DYNA, one of the representative explicit finite element codes. A tensile simulation of the riveted two Al plates was performed to investigate the tensile behaviour of self-piercing rivet parts. An FE analysis results showed comparatively good agreement with experiments.

Keywords:

Self-piercing rivet, FE analysis, Tensile test, Friction coefficient키워드:

셀프피어싱 리벳, 유한요소해석, 인장 시험, 마찰계수1. 서론

자동차 산업은 환경보호에 대한 규제로 인한 연비 향상 및 자동차의 주행성능 향상을 위하여 차체의 경량화에 대한 연구가 활발히 진행되고 있는 추세이다. 차량 경량화를 위해서는 차체 전체의 재료적인 변경이 가장 효과적이지만, 다양한 재료의 성형공정문제, 강도, 접합기술 등 관련 응용기술의 높은 수준을 요구한다. 이에 따라 현재까지는 차체의 부분적인 경량화가 진행되고 있는 실정이다. 가장 범용적으로 사용되는 차체 구조물 결합은 저항점용접과 아크점용접이 주로 사용되어왔다. 그러나 기존의 접합법은 하나의 결합을 이루기 위해 약 20 kW의 전력이 필요하며, 작업환경상 유해가스 및 아크의 발생이 불가피하다.1-3

또한 용접의 대표적인 문제로 다공성으로 인한 강도, 내구성 측면에서 문제가 되어왔다. SPR 접합은 이종 재질간의 용이한 결합, 결합 부위의 열적 손상 방지 등의 장점을 지니고 있으며, 일반 리벳공정에서와는 다르게 선공정으로 구멍을 뚫지 않기 때문에 자동화가 용이하고, 접합이 단시간에 이루어진다. 이러한 공정상의 장점으로 인해 SPR 접합은 점용접이 불가능한 이종재료의 접합에 사용될 수 있다.4-7

차체 시스템은 차량 충돌 시 발생하는 충돌에너지가 차체에 전달되기 전에 흡수하여 차체 및 탑승객을 보호하는 것이 목적이기 때문에 경량화를 이루면서 높은 강도를 유지할 필요가 있다. 8

접합부의 파단특성 평가에서 파단강도의 특정수준 만족도도 중요하지만 접합부가 파단과정에서 흡수되는 에너지도 중요하다. 그것은 차량 충돌과정에서 부재가 변형하면서 흡수하는 에너지 이외에 부재 접합부가 파괴되는 경우도 많기 때문에 접합부에서 흡수하는 에너지 분석도 중요한 부분이다.

본 연구에서는 고강도 알루미늄 압출재(ECO Al7021-T7)의 SPR 접합 성형 공정에 대한 유한요소해석을 진행하여, 실제로 제작된 SPR 접합부의 단면부와 비교하여 유한요소해석의 신뢰성에 대하여 평가하였다. 또한 SPR 접합부 공정이 완료된 시험편의 인장 파단특성과 접합부 파괴시 흡수에너지를 실험적인 방법과 유한요소해석을 비교하여 분석하였다.

2. SPR 접합부 제작 및 평가

2.1 시험편 재료 및 접합부 제작

시험편 재료는 고강도 압출 알루미늄 ECO Al7021-T7을 사용하였다. 그리고 리벳은 Henrob 社의 P50744P를 사용하여 단일 겹치기 방식(Single-Lap Joint)으로 제작되었으며, 재료는 Steel로 이루어져 있다. 알루미늄 피착제의 기계적 성질은 Table 1과 같다.

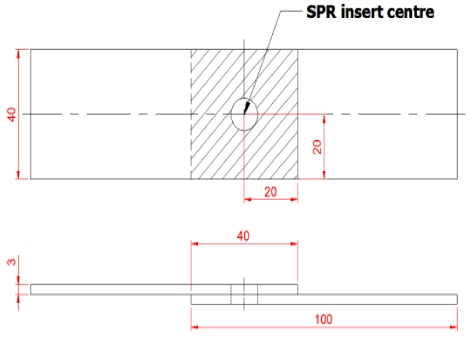

접합부 제작을 위해 두께 3 mm 알루미늄 판재를 100 × 40 mm로 제작하였다. Fig. 1은 접합부 제작을 위한 시험편의 형상, 치수 및 위치를 나타낸다. 단일 겹치기 넓이는 40 × 40 mm이며, 겹침부 중앙에 SPR 접합이 진행되었다. SPR 접합 공정의 조건은 유압에 의하여 리벳 압축속도 350 mm/sec이며, DF-140형 금형으로 진행되었다.

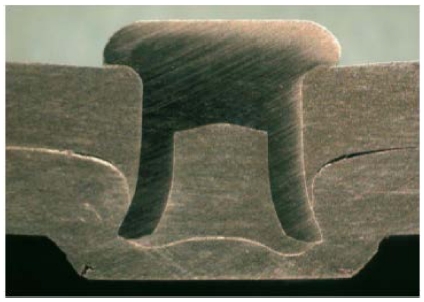

Fig. 2는 제작된 SPR 단일 겹치기 접합부의 시험편을 보여준다. 또한 Fig. 3에서 보는 바와 같이 접합이 이루어진 단면부(Cross-Section)에서 내부 크랙이 전파되지 않음이 확인되었으며, SPR 접합이 양호하게 진행 되었다는 것을 알 수 있다.

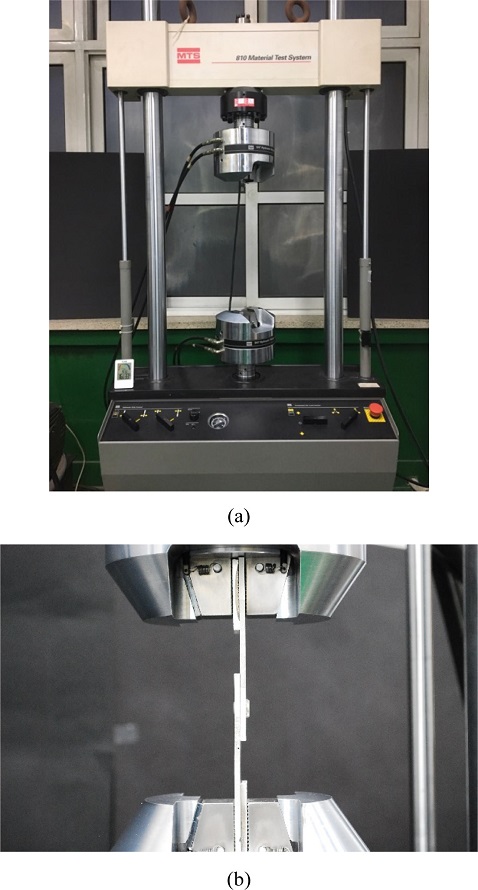

3. SPR접합부 인장시험

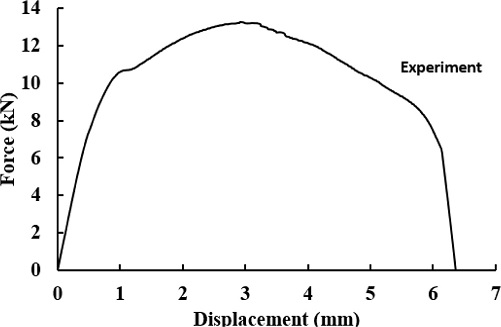

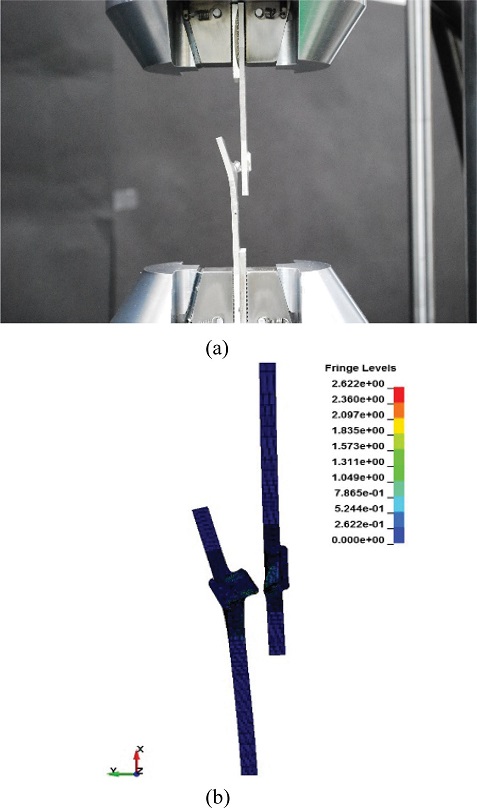

준정적 인장 시험 결과 상판에서 굽힘 변형이 나타났다. 판재 두께 및 박리응력(Peel Stress)으로 인하여 모재 파단은 발생하지 않았으며, 리벳이 하판에서 분리되는 리벳 꼬리분리(Rivet Tail Pull-Out) 파단 양상을 보였다. Table 2는 준정적 인장 시험 결과를 최대 하중과 파단 변형량으로 나타낸다. Fig. 5는 준정적 인장시험의 결과로써 하중-변형량 선도를 보여주고 있고, Fig. 6은 파단된 형상을 나타내고 있다. 그리고 초기 변곡점은 시험과정에서 리벳이 모재 내부에서 초기 움직임이 발생하여 하중변화가 나타난 것으로 판단된다.

Fig. 6의 파단된 형상은 베어링 모드의 파손을 보여주고 있으며, 파단된 후, 구멍주변이 하중방향을 장축으로 하는 타원으로 변한 것을 볼 수 있었다.

4. 유한요소해석

4.1 SPR 접합공정 유한요소해석

SPR 접합부 특성을 평가하기 위해 선행적으로 SPR 접합부 공정의 실제 조건에 따라 유한요소해석을 진행하였다. 본 연구에서는 비선형 구조물의 동적거동을 모사할 수 있는 유한요소 프로그램인 LS-DYNA (Livermore Software Technology Corporation)를 사용하여 해석을 진행 하였다.

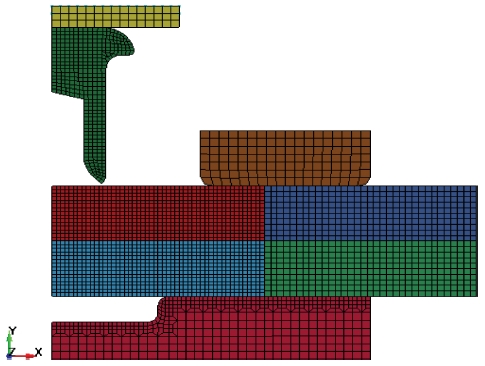

본 연구에서는 해석대상의 대칭성을 최대한 이용하여, Fig. 7과 같이 축대칭(Axisymmetric) 모델로 진행하였으며, 4절점 2D 축대칭요소를 사용하였다. 블랭크홀더, 펀치, 및 다이는 강체, 알루미늄과 리벳은 탄소성 재료로 정의하여(*Mat Piecewise Linear Plasticity) 유한요소해석이 진행되었다. 그리고 접촉 조건으로는 LS-DYNA에서 제공하는 Automatic 2D Surface to Surface를 사용하였다.9

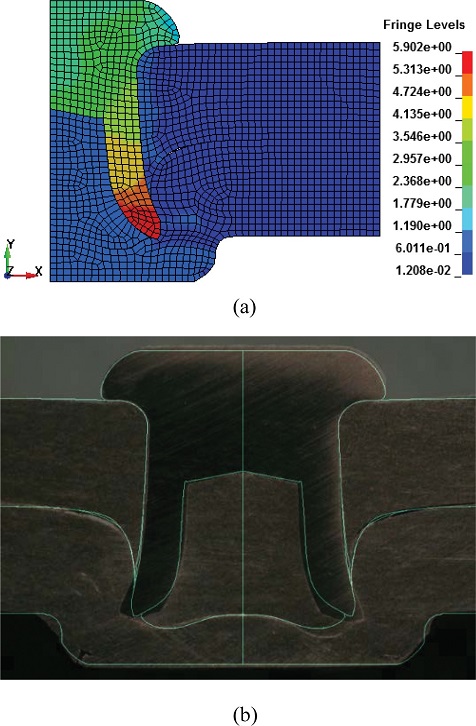

Fig. 8에는 리벳해석중 발생된 응력분포를 보여주고 있다. 응력분포를 살펴보게 되면, Fig. 8(a)와 같이 리벳 꼬리 끝에서 가장 높은 응력이 집중됨을 확인하였다. 그리고 Fig. 8(b)는 리벳이 최종적으로 접합된 모습을 실제 시험편의 단면과 비교하여 나타내었다.

4.2 SPR 접합부 인장 유한요소해석

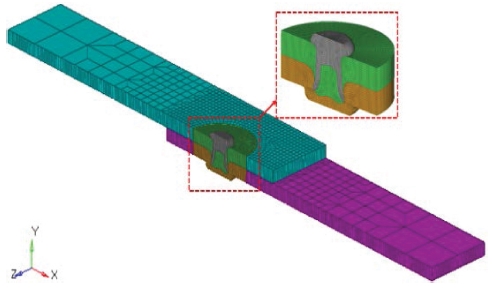

본 연구에서는 SPR 접합부의 인장특성을 평가하기 위하여 앞서 진행하였던 SPR 공정의 시뮬레이션 결과를 토대로 실제 시험편과 동일한 치수로 모델링을 진행하였다. Hypermesh를 이용하여, SPR 접합공정 유한요소해석에서 나온 변형결과를 추출하여, Fig. 9와 같이 해석모델링을 진행하였으며, 잔류응력은 고려되지 못하였다.10-12

유한요소해석에 사용된 재료 물성은 Table 3에보이는 바와 같이 판재는 ECO Al7021-T7, 리벳은 Steel로 구성되었다.

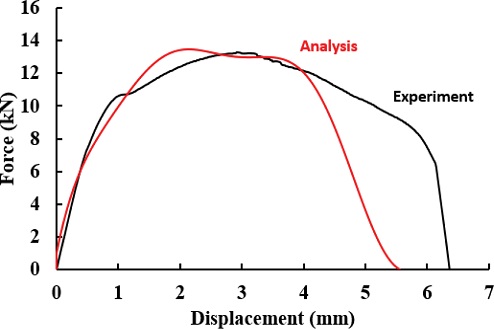

SPR 접합부 인장 유한요소해석에 있어 리벳 접합부의 접촉조건을 위해 사용된 마찰계수는 소결 금속의 마찰계수의 범위 내에서 가장 본 연구의 해석결과와 일치하는 마찰계수를 도출하여 Table 4에 나타내었다.13 그리고, Fig. 10은 해석결과와, 실험결과를 비교해주고 있다.

Comparison of the experimental and FE analysis result: (a) Experiment, (b) FE analysis result of von Mises stress distribution

Fig. 11은 실제 인장 시험과 유한요소해석과의 결과로써 최대하중이 시험값은 13.3 kN, 해석값이 13.4 kN으로 약 1.3%, 변형량은 시험값이 6.4 mm, 해석값이 5.6 mm으로 약 13% 차이가 나타났다. 변형량의 오차는 인장 파단시험의 리벳 분리과정에서 발생하는 위치별 마찰 특성을 유한요소 해석에서 유사하게 모사하지 못하였기 때문에 Atzeni 등10의 결과와 유사하게 최대하중 이후 하중 변화양상과 변형량이 상이하게 나타나는 것으로 생각된다. 그것은 특정 마찰계수 값만으로 전체적인 마찰 특성을 모사하는 한계 때문으로 생각된다. 그리고 Hoang 등5 결과와 다르게 본 논문에서는 SPR 접합 공정 시뮬레이션에서 도출된 잔류응력에 대한 영향이 인장 파단해석에 적용되지 않았기 때문에 시험과 오차가(약13%) 나타난다고 할 수 있다. 그래서 위의 두 가지 영향으로 오차가 발생하였다고 생각된다.

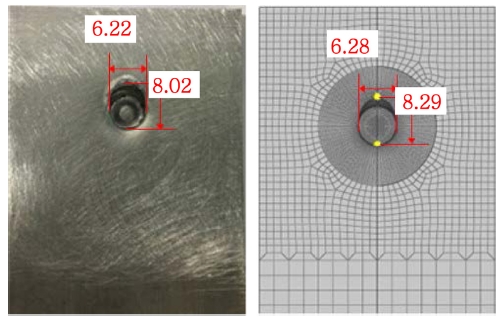

시험편의 하판에 위치한 리벳부의 변형량을 실험과 유한요소해석으로 비교해 본 결과 Fig. 12와 같이 시험값은 가로 6.22 mm, 세로 8.02 mm이며, 해석값은 가로 6.28 mm, 세로 8.29 mm로 측정되었다. 각각의 오차율은 0.96%, 3.37%로 나타났다.

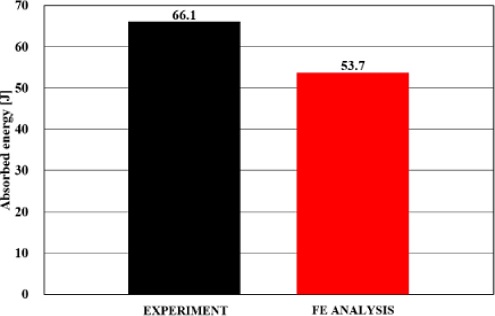

SPR 접합부 파괴시의 흡수에너지 비교 결과로는 Fig. 13과 같이 시험값은 66.1 J, 해석값은 53.7 J로 측정되었으며, 오차율 18.7%로 해석에서 비교적 근사하게 예측한 것으로 볼 수 있다. 다만, SPR 접합공정시 발생된 잔류응력이 고려되지 않아서, 차이가 발생할 수 있을 것으로 여겨지고 있다.12

5. 결론

본 연구에서는 유한요소해석을 이용하여 SPR 접합부의 성형공정에 대한 신뢰도 향상을 위한 변수의 영향에 대하여 분석하였다. 그리고 SPR 접합부 공정이 완료된 시험편의 인장특성을 실험적인 방법과 유한요소해석을 이용하여 분석하였으며 다음과 같은 결론을 얻었다.

단일 겹치기 방식으로 SPR 접합된 시험편의 인장특성은 최대하중이 13.3 kN, 변형량이 6.3 mm로 나타났으며, 리벳접합부의 파단 양상은 리벳이 하판에서 분리되는 리벳 꼬리 분리 형태를 나타냈다.

유한요소해석을 이용한 SPR 접합시험편의 리벳 접합부 인장특성은 최대하중이 13.4 kN, 변형량은 5.6 mm로 나타났으며, 시험값과 비교했을 때 최대하중은 1.3%, 변형량은 13% 차이가 측정되었으며, 유사한 인장특성 거동을 볼 수 있었다.

SPR 접합부 파괴시의 흡수에너지 비교결과, 시험값이 66.1 J, 해석값이 55.7 J로 측정되었으며, 약 18.7%의 오차율을 보였다.

SPR 접합부의 인장 파단특성을 유한요소해석에서 모사함에 있어 본 논문에서 진행된 방법은 유사하게 모사할 수 있음을 확인하였다. 그리고 정밀도 높은 모사를 위해서는 결합영역의 신뢰성 있는 마찰특성 규명과 함께 모재와 리벳에 남아 있는 잔류응력 양상을 고려하여 해석이 진행된다면 파단특성 모사의 신뢰도를 높일 수 있다고 생각된다. 이에 따라 신소재 적용이 확대되는 분야의 접합부 신뢰도 확보를 위한 연구에 적용될 수 있다.

Acknowledgments

이 논문은 2015년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2015R1D1A1A01058132).

REFERENCES

- Sohn, I. and Bae, D., “Statistical Investigation on Fatigue Life Prediction of the Spot Welded Lap Joint (I): Application of Weibull Probability Distribution Function,” Korean Society of Automotive Engineers, Vol. 7, No. 6, pp. 214-221, 1999.

- Lee, K., Kim, J.-B., Choi, H.-S., and Woo, H.-P., “Strength Evaluation of Adhesive Bonded Joint for Light Weight Structure by Single-Lab Joint Test,” Korean Society of Automotive Engineers, Vol. 5, No. 2, pp. 87-93, 1997.

-

Booth, G., Olivier, C., Westgate, S., Liebrecht, F., and Braunling, S., “Self-Piercing Riveted Joints and Resistance Spot Welded Joints in Steel and Aluminium,” SAE, pp. 1-14, https://www.sae.org/publications/technical-papers/content/2000-01-2681/, (Accessed 20 JUL 2018)

[https://doi.org/10.4271/2000-01-2681]

- Kim, T.-H., Suh, J., Kang, H.-S., Lee, Y.-S., and Park, C.-D., “Fatigue Assessment Using SPR and Adhesive on Dissimilar Materials,” Journal of the Korean Society for Precision Engineering, Vol. 28, No. 10, pp. 1204-1209, 2011.

-

Hoang, N.-H., Langseth, M., Porcaro, R., and Hanssen, A.-G., “The Effect of the Riveting Process and Aging on the Mechanical Behaviour of an Aluminium Self-Piercing Riveted Connection,” European Journal of Mechanics-A/Solids, Vol. 30, No. 5, pp. 619-630, 2011.

[https://doi.org/10.1016/j.euromechsol.2011.02.006]

-

Porcaro, R., Hanssen, A., Langseth, M., and Aalberg, A., “The Behaviour of a Self-Piercing Riveted Connection Under Quasi-Static Loading Conditions,” International Journal of Solids and Structures, Vol. 43, No. 17, pp. 5110-5131, 2006.

[https://doi.org/10.1016/j.ijsolstr.2005.10.006]

-

Hoang, N.-H., Hopperstad, O., Langseth, M., and Westermann, I., “Failure of Aluminium Self-Piercing Rivets: An Experimental and Numerical Study,” Materials & Design, Vol. 49, pp. 323-335, 2013.

[https://doi.org/10.1016/j.matdes.2013.01.034]

-

Kim, D. Y., Han, B. S., Hong, M. S., Kim, D. O., and Cheon, S. S., “Low Speed Crash Behaviour of Aluminium Bumper System W. R. T. Design Variables,” Transactions of Korea Society of Automotive Engineers, Vol. 25, No. 1, pp. 11-18, 2017.

[https://doi.org/10.7467/KSAE.2017.25.1.011]

- Wood, P., Schley, C., Buckley, M., Walker, B., and Dutton, T., “Modelling Self-Piercing Riveted Joint Failures in Automotive Crash Structures,” Proc. of 10th International. LS-DYNA Users Conference, pp. 1-20, 2008.

-

Atzeni, E., Ippolito, R., and Settineri, L., “Experimental and Numerical Appraisal of Self-Piercing Riveting,” CIRP annals, Vol. 58, No. 1, pp. 17-20, 2009.

[https://doi.org/10.1016/j.cirp.2009.03.081]

-

Di Franco, G., Fratini, L., and Pasta, A., “Analysis of the Mechanical Performance of Hybrid (SPR/Bonded) Single-Lap Joints Between CFRP Panels and Aluminum Blanks,” International Journal of Adhesion and Adhesives, Vol. 41, pp. 24-32, 2013.

[https://doi.org/10.1016/j.ijadhadh.2012.10.008]

-

Wood, P., Schley, C., Williams, M. A., and Rusinek, A., “A Model to Describe the High Rate Performance of Self-Piercing Riveted Joints in Sheet Aluminium,” Materials & Design, Vol. 32, No. 4, pp. 2246-2259, 2011.

[https://doi.org/10.1016/j.matdes.2010.11.018]

- Richard G. Budynas, J. Keith Nisbett, “Shigley’s Mechanical Engineering Design,” McGraw-Hill Education, 9th Edition, p. 715, 2012.