소음저감을 위한 확장된 심장형 로브형상을 갖는 지로터 오일펌프 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Gerotor oil pumps are widely used for the lubrication oil of an engine and the hydraulic source of an automatic transmission. Recently, improvements for the purposes of fuel efficiency and noise reduction have come to the forefront of the automobile industry, and it has become necessary to study the design of gerotors and ports. In this study, an expanded cardioid curve was developed, and an equation for a tooth profile with an expanded cardioid lobe shape has been suggested to reduce pump noise. The design was created using an automatic program; the program generated inner and outer rotor profiles and calculated performance parameters. Also, in order to decrease irregularity, CFD analyses were performed according to groove shapes in the exhaust port. Results showed the noise of the improved oil pump (the suggested gerotor [expanded cardioid] + the proposed port) was 5.44% lower than the existing oil pump (the existing gerotor [2-ellipse] + basic port).

Keywords:

Expanded cardioid, Gerotor oil pump, Automatic program, Computational fluid analysis, Performance test, Noise키워드:

확장된 심장형 곡선, 지로터 오일 펌프, 자동화 프로그램, 전산유동해석, 성능시험, 소음1. 서론

지로터(Gerotor) 오일펌프는 구조가 간단하고 같은 크기의 다른 펌프에 비하여 1회전 당 토출량이 많기 때문에 소형화에 유리하며, 자동차의 엔진 윤활유 공급원 및 동력전달 장치와 자동 변속기의 유압원으로 널리 사용되고 있을 뿐만 아니라 가공기술의 발달로 인하여 각종 유압 시스템에서 그 응용 범위가 확대되고 있다.1 최근 자동차 산업에서는 연비향상 및 소음저감이 가장 중요한 문제로 대두되고 있으며, 이에 평균 연비향상을 위한 가솔린 엔진 연소효율 증대, 차체 경량화 및 저마찰 오일펌프 개발 등의 연구가 진행되고 있다. 내접형 기어펌프의 핵심부품인 지로터의 경우, 치형 형상 설계를 통하여 유량 증대 및 소음저감을 추구하고 있다.1

지로터 관련 기존 연구에서 Saegusa 등은 로터 팁간극 계산 및 첨점 형상 개선을 통해 유량 측면에서 보다 효율적인 트로코이드 로터를 설계하였다.2 Beard 등은 하이포 트로코이드 및 에피 트로코이드 로터를 설계하고 이론적 유량, 작동챔버 이동거리 및 체적비 등을 비교하였다.3 Demengo 등은 간섭 및 마모방지를 위한 사이클로이드 로터를 설계하고 접촉응력 계산 프로그램을 개발하였다.4 Lee는 지로터의 내부누유 방지 및 가공편의를 위해 내부로터형상을 원호조합곡선으로 보간하는 방법을 개발하였으며5, Chang 등은 외부로터 로브형상이 원인 경우의 로터 설계 및 성능인자 계산을 위한 자동화 프로그램을 개발하였다.6 Hsieh 등은 트리코이드 곡선을 이용한 로터를 설계하고 간섭, 언더컷 방지 및 체적 효율 향상을 위한 기법을 개발하였다.7 Sasaki 등은 내부로터에 인벌루트 곡선을 삽입하여 기존의 Parachoid 로터 보다 효율이 우수한 Megafloid 로터를 개발하였으며,8 Shinya 등은 Parachoid 로터의 Carry Over 발생을 줄이는 Parachoid EX 로터를 개발하였다.9 Choi 등은 타원 및 인벌루트 등의 다양한 곡선으로 조합된 외부 로브형상을 설계하고 이의 유량 및 유량맥동 계산을 위한 자동화 프로그램을 개발하였다.10 Bae 등은 로터의 주요 성능인자에 악영향을 미치는 병진이동 알고리즘으로부터 창출되는 치형형상의 불연속성을 개선하기 위하여, 회전이동 및 병진이동 알고리즘을 이용한 치형의 최적설계를 수행하였다.11 Kwak 등은 두개의 타원을 조합한 치형의 최적 설계 및 유동해석을 통하여 소음저감을 위한 포트설계를 수행하였다.12

본 연구에서는 오일펌프의 소음저감을 위해 심장형 곡선(Cardioid Curve)을 응용한 새로운 기하학적 형상인 확장된 심장형 곡선(Expanded Cardioid Curve)을 고안하였으며, 이를 이용한 치형 방정식을 유도하고, 내·외부로터 치형 창출 및 성능인자 계산을 위한 자동화 프로그램을 통하여 치형 설계를 수행하였다. 또한, 유량맥동 저감을 위하여 토출포트의 그루부 형상관련 설계인자에 따른 유동해석을 수행하였으며, 제안된 치형과 개선된 포트가 조립된 오일펌프의 시제품 제작 및 성능실험을 통하여 개발된 오일펌프의 소음저감 효과를 검증하였다.

2. 확장된 심장형 치형 설계

2.1 심장형 곡선 및 확장된 심장형 곡선의 정의

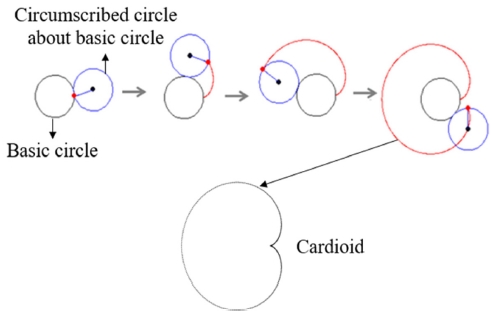

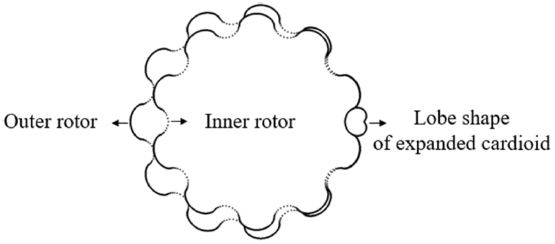

심장형 곡선은 Fig. 1과 같이 기초원(Basic Circle)에 외접한 원(Circumscribed Circle about Basic Circle)이 기초원 호를 접하며 굴러 갈 때 나타나는 자취이며, 매개변수 방정식은 식(1) 및 식(2)와 같다. 이때 a는 심장형 곡선의 기초원 반경이다.

| (1) |

| (2) |

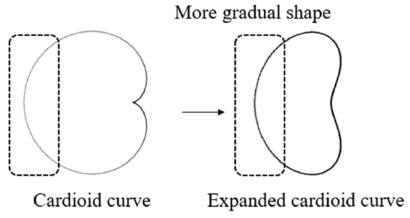

기존의 연구에 의하면,12 치형의 외부로브 형상이 완만할수록 펌프 소음이 더 낮음을 알 수 있다. 식(3) 및 식(4)와 같이 심장형 곡선의 y좌표의 상수 a를 x좌표 상수 a의 k배한 b로(b = ak) 정의하면, 심장형 곡선과 비교하여 더 완만한 곡선을 가지는 새로운 기하학적 형상을 얻을 수 있다. 본 논문에서는 Fig. 2의 형상을 확장된 심장형 곡선(Expanded Cardioid Curve)이라 정의하고, 오일펌프의 소음저감을 위하여 이 곡선을 치형 설계에 적용하였다.

| (3) |

| (4) |

2.2 확장된 심장형 외부로브 형상 설계

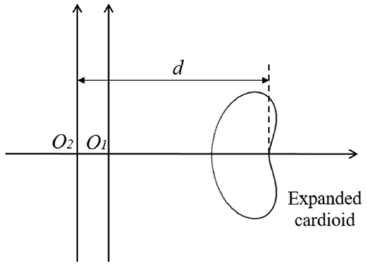

치형의 외부로브 형상 설계를 위해 식(5) 및 식(6)과 같이 확장된 심장형 곡선을 외부로터 중심(O2)에서 d만큼 평행 이동시키고, 이를 Fig. 3에 나타내었다. 이때, O1 및 O2는 내부 및 외부로터의 중심, d는 외부로터의 중심에서 확장된 심장형 곡선의 시작점까지 거리이다.

| (5) |

| (6) |

2.3 접촉점 방정식

카뮈의 이론(Theory of Camus)에 의하면 한 쌍의 기어가 일정한 각 속도비를 유지하기 위해 맞물리는 두 이(Tooth)의 접촉점에서 공통 법선이 항상 기어 중심선상의 한 고정점인 피치점(Pitch Point)을 통과해야 한다. 외부로브 형상이 원인 경우를 제외하면, 접촉점에서의 법선 방향이 외부로브의 중심을 향하지 않는다. 따라서, 외부로브 형상을 회전시킴으로써, 로브 위의 한 점(x1, y1)에서 피치점(Px, Py)으로의 방향벡터(v1)와 접선벡터(v2)가 직각을 이루게 하는 각도(θ')를 Newton-Rhapson 법을 이용하여 오차범위 10-6 이내를 만족하도록 찾고, 식(7)에서 식(12)로부터 구한 접촉점(C)을 식(13) 및 Fig. 4에 나타내었다.

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

| (12) |

| (13) |

2.4 내·외부로터 형상 도출

내부로터의 중심점(O1)을 기준으로 식(14)로부터 계산되는 α' 만큼 접촉점을 시계방향으로 회전시키면 식(15)와 같이 내부로터의 형상이 도출된다. 또한, 외부 로터의 중심점(O2)을 기준으로 접촉점을 α 만큼 시계 방향으로 회전시키면 식(16)과 같이 외부로터의 형상이 도출되며, 이를 Fig. 5에 나타내었다. 이때, r1 및 r2는 각각 내부로터 및 외부로터의 피치원 반경이며, e는 편심량이다.

| (14) |

| (15) |

| (16) |

3. 자동화 프로그램을 이용한 확장된 심장형 치형 설계

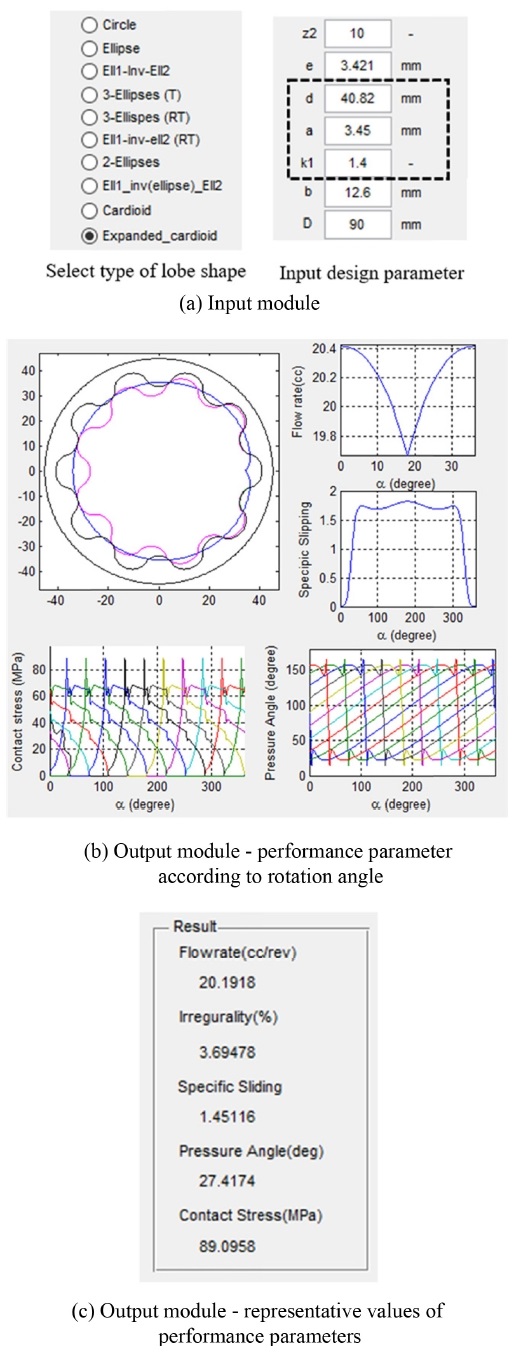

차량의 자동변속기 오일펌프에 적용되는 지로터 개발을 위해, 상용 수치해석 소프트웨어인 Matlab을 이용하여 확장된 심장형 외부로브 형상을 가지는 치형 생성 및 성능인자 계산을 위한 통합적 설계 자동화 프로그램을 개발하였다. Fig. 6(a)의 입력모듈(Input Module)에서 로브형상 타입을 설정한 후 설계변수(d, a 및 k)를 입력하면, Fig. 6(b)의 출력모듈(Output Module)에 치형형상 및 외부로터의 회전각도에 따른 성능인자 그래프를 나타내었다. 또한, Fig. 6(c)에서는 이를 토대로 자동으로 계산한 유량, 유량맥동, 미끄럼률, 압력각 및 접촉응력의 값들을 보여준다.

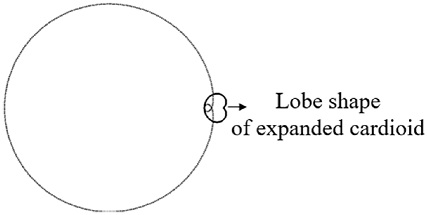

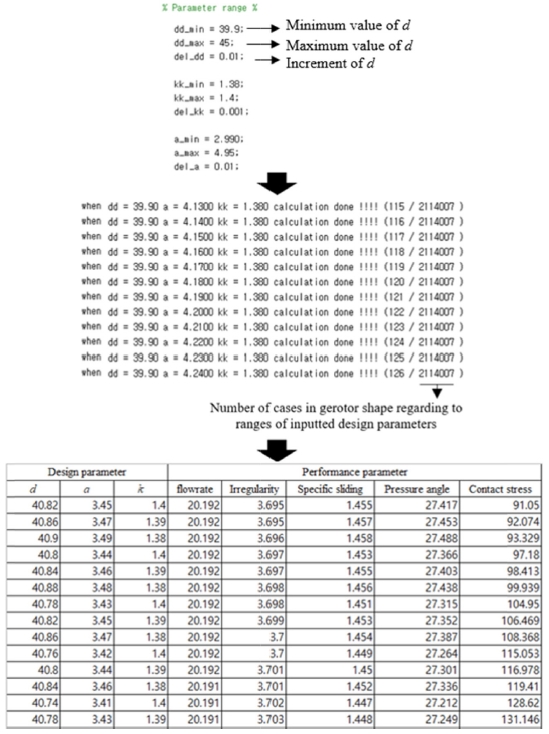

치형의 기하학적 구속(내부 및 외부로터 잇수 9/10, 외부로터 외경 90 mm, 편심량 3.421 mm, 치형두께 12.6 mm 및 외부로터의 최소 살두께 4.26 mm) 및 카뮈의 정리를 만족하는 설계인자 범위와 변화 값을 Fig. 7의 다중계산 프로그램(Multiple Calculation Program)에 입력하면, 모든 설계인자 조합에 대하여 약 211만개의 서로 다른 치형 형상들이 나타난다. 성능인자를 비교하여 확장된 심장형 외부로브 형상을 갖는 치형은 Fig. 8과 같으며, 본 연구실에서 개발된 자동변속기용 치형 중, 가장 좋은 성능을 가진 기존 치형(2-Ellipse)의 성능인자와 비교한 결과를 Table 1에 나타내었다. 미끄럼률 및 압력각이 각각 7.4% 및 49.1% 증가하였지만, 유량이 0.1% 향상되었으며 소음에 큰 영향을 미치는 유량맥동 및 접촉응력이 각각 1.3% 및 19.8% 감소하였다.

4. 소음저감을 위한 포트 형상 설계

4.1 포트 형상 관련 설계인자

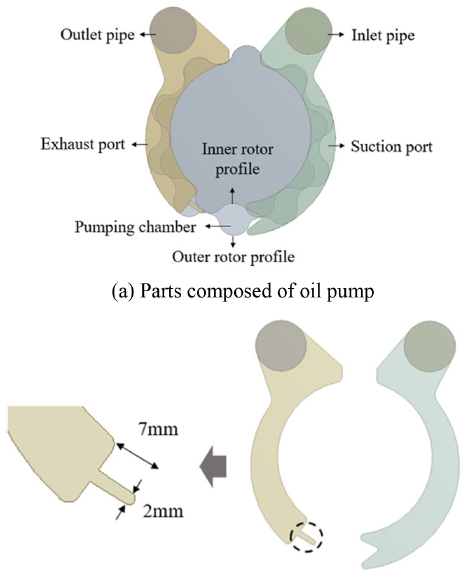

오일펌프는 Fig. 9(a)와 같이 내부로터와 외부로터의 사이의 유동공간인 펌핑 챔버가 형성되고, 입구 파이프를 지나 흡입포트로 유입된 작동유가 로터의 회전에 의해 토출포트로 이송되어 출구 파이프로 빠져나간다. 흡입포트가 닫히는 순간 급격한 압력 하강이 발생하며, 토출 포트가 열리는 순간 급격한 압력 상승이 나타난다. 이러한 갑작스런 체적변화에 따른 유량 맥동으로 인하여 소음 및 진동이 발생하게 되는데, 현장의 경험을 토대로 설계된 Fig. 9(b)의 기본 포트 형상에는 토출 포트의 그루브를 추가함으로써, 유입되는 작동유의 단면적 변화율을 줄여 유량 맥동을 저감시킨다.1,13

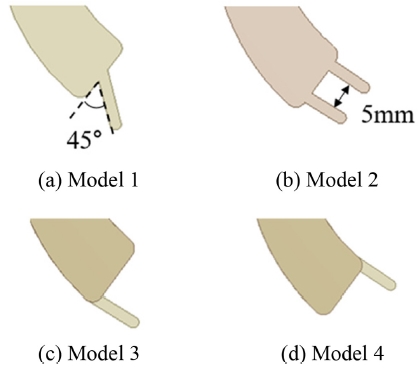

포트 형상 변경을 통한 오일펌프의 소음저감을 위해, 토출포트의 그루브 형상에 따른 유량맥동 변화량을 도출하였다. 그루브를 외측으로 45o 기울인 모델(Model 1), 2개의 그루브가 생성된 모델(Model 2) 및 그루부가 포트의 양 끝 단에 위치한 모델(Model 3 및 Model 4)13-15 등 총 4개의 설계인자를 선정하여 Fig. 10과 같이 3D 모델링을 수행하였다.

4.2 설계인자에 따른 오일펌프의 유동해석

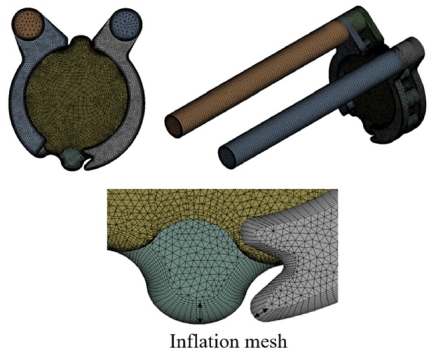

상용 유한요소해석 소프트웨어인 ANSYS-CFX 17.0을 이용하여 상기 제안된 치형을 가지는 펌프의 포트 형상에 따른 유동해석을 수행하였다. 펌핑챔버 및 포트의 격자 크기는 0.9 mm, 입구 및 출구 파이프는 2 mm로 설정 하였으며, 벽면과 인접한 부분의 점성효과를 정확히 계산하기 위해 Fig. 11와 같이 유체 도메인에 인플레이션 메쉬를 생성하였다. k-e 난류모델을 적용하여 내부로터 및 외부로터가 각각 2500 rpm 및 2250 rpm의 속도로 1바퀴 회전할 때 과도해석을 수행 하였다. 입구 파이프에서 대기압(1 atm)의 작동유가 흡입 되고 16 bar로 가압되어 출구 파이프를 통해 빠져나가며, 도메인 사이에 작동유의 흐름을 설정하기 위해 흡입 및 토출포트 윗면와 펌핑챔버 아랫면에 Ansys-CFX에서 제공하는 인터페이스 모델(Interface Model)인 “Transient Rotor Stator”를 설정하였다. 작동유의 경우 Table 2와 같이 80oC에서의 차량용 자동 변속기 오일인 ATF(Auto Transmission Fluid)의 물성치를 적용하였다.12

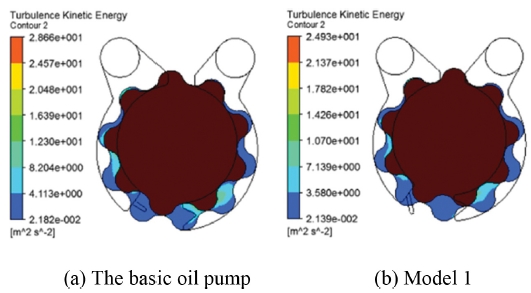

포트 형상에 따른 오일펌프의 유동해석 결과로 각 모델에 대한 평균유량 및 유량맥동을 도출하였으며, 기본 포트 형상을 가지는 모델과 비교하여 Table 3에 나타내었다. 오일펌프의 유량은 펌핑챔버의 면적에 지배적인 영향을 받으므로, 포트형상 변경으로 인한 유량 변화가 미미한 반면, 유량맥동은 변화량이 크다. 특히 Model 1의 경우, 유량맥동이 10.3% 감소하였으며, Fig. 12의 유동해석 결과에 따르면 제안된 오일펌프(Expanded Cardioid 최적치형 + 개선된 포트)의 최대 난류운동 에너지(Turbulence Kinetic Energy)는 기존의 오일펌프(2-타원 치형 + 기본포트) 보다 13.0% 감소하였습니다.

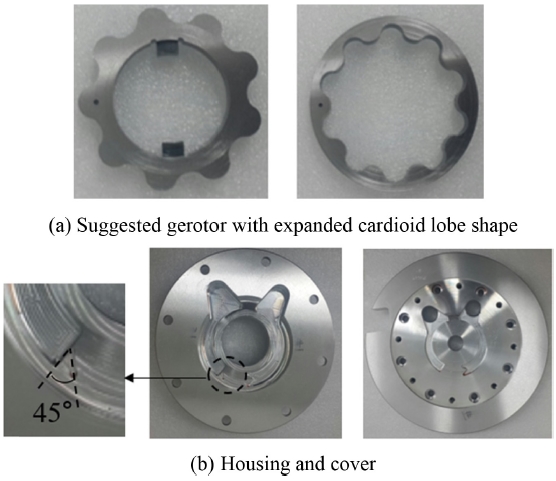

5. 시제품 제작 및 성능실험

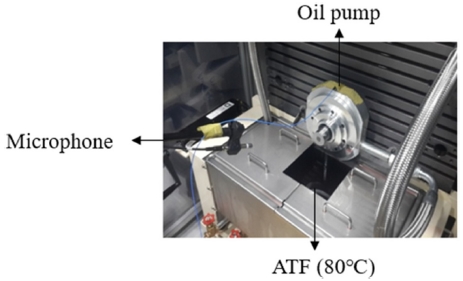

확장된 심장형 외부로브 형상을 가지는 치형과 유량맥동이 가장 크게 저감된 개선된 포트(Model 1)의 우수성을 검증하기 위해 Figs. 13(a)에서 13(b)와 같이 내부 및 외부로터, 하우징 및 커버의 시제품을 제작하였다. 오일펌프를 구동하기 위해 모터(Driving Motor)의 동력으로 지로터를 회전시키며, 온도제어 시스템(Cooling-Water System)의 냉각수가 작동유 온도(80oC)를 일정하게 유지한다. 입구 및 출구파이프에서 압력조건은 유동해석과 동일한 값인 1 atm 및 16 bar를 적용하였다. 현장에서 제안한 오일펌프의 성능을 판단하는 표적소음(Target Noise)은 자동차 주행 시 가장 많이 사용되는 변속기의 회전속도인 2000 rpm에서 측정되며, Fig. 14와 같이 오일펌프에서 30 cm 떨어진 곳에 소음 측정 마이크를 설치하였다. 시험의 정확성을 위해 3개의 시제품에 대한 3번의 소음실험을 반복하여 평균값을 계산하였으며, 이를 기존의 오일펌프(2-타원 치형 + 기본포트)의 소음과 비교하여 Table 4에 나타내었다. 그 결과, 치형의 외부로브 형상 설계로 인한 유량맥동 저감 효과(1.3%↓), 포트 형상 개선으로 인한 유량맥동(10.3%↓) 및 난류운동에너지 감소(13.0%↓) 효과가 복합적으로 작용하여 제안된 오일펌프의 소음은 2000 rpm에서 기존 오일펌프보다 5.44% 저감된 71.51 dB로 측정되었으며, 치형 및 포트설계의 타당성을 검증하였다.

6. 결론

본 연구에서는 오일펌프의 소음저감을 위하여 확장된 심장형의 외부로브 형상을 가지는 치형설계 및 토출포트의 그루부 형상 설계를 수행하였으며, 개선된 오일펌프의 우수성 검증을 위한 성능테스트를 수행하였다.

(1) 심장형 곡선을 응용한 확장된 심장형 로브형상을 갖는 외부로터에 대하여 내부로터를 설계하는 치형 방정식을 유도하고, 내·외부로터 창출 및 성능인자 계산을 위한 자동화 프로그램을 통하여 소음 저감에 가장 적합한 치형 형상을 결정하였다.

(2) 유량맥동 저감을 위하여 토출포트의 그루부 형상관련 설계인자에 따른 유동해석을 수행한 결과, 그루브를 외측으로 45o 기울인 모델의 유량맥동이10.57% 저감됨을 알 수 있었다.

(3) 확장된 심장형 외부로브 형상을 가지는 치형과 개선된 포트가 조립된 오일펌프의 시제품의 소음 테스트를 수행한 결과, 기존 오일펌프보다 소음이 5.44% 저감 되었다.

Acknowledgments

이 논문은 2017 년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2017R1D1A3A03000966).

REFERENCES

-

Kwak, H. S., Li, S. H., and Kim, C., “Performance Improvement of Oil Pump by Design of Gerotor (Combined Profile-Two Ellipses) and Port,” Journal of the Korean Society for Precision Engineering, Vol. 33, No. 3, pp. 207-216, 2016.

[https://doi.org/10.7736/KSPE.2016.33.3.207]

-

Saegusa, Y., Urashima, K., Sugimoto, M., Onoda, M., and Koiso, T., “Development of Oil-Pump Rotors with a Trochoidal Tooth Shape,” SAE Transactions, Paper No. 840454, 1984.

[https://doi.org/10.4271/840454]

-

Beard, J. E., Pennock, G. R., and Stanisic, M. M., “The Effects of the Design Parameters on the Generated Curvature and Displacement of Epitrochoidal Gerotor Pumps,” SAE Transactions, Paper No. 891831, 1989.

[https://doi.org/10.4271/891831]

-

Demenego, A., Vecchiato, D., Litvin, F. L., Nervegna, N., and Mancó, S., “Design and Simulation of Meshing of a Cycloidal Pump,” Mechanism and Machine Theory, Vol. 37, No. 3, pp. 311-332, 2002.

[https://doi.org/10.1016/S0094-114X(01)00074-X]

- Lee, S.-C., “Profile Design of the Inner Rotor of a Gerotor by the Composite Curve of Circular Arcs,” Journal of the Korean Society of Tribologists and Lubrication Engineers, Vol. 22, No. 2, pp. 79-86, 2006.

-

Chang, Y., Kim, J., Jeon, C., Kim, C., and Jung, S., “Development of an Integrated System for the Automated Design of a Gerotor Oil Pump,” Journal of Mechanical Design, Vol. 129, No. 10, pp. 1099-1105, 2007.

[https://doi.org/10.1115/1.2757629]

-

Hsieh, C.-F. and Hwang, Y.-W., “Geometric Design for a Gerotor Pump with High Area Efficiency,” Journal of Mechanical Design, Vol. 129, No. 12, pp. 1269-1277, 2007.

[https://doi.org/10.1115/1.2779887]

- Sasaki, H., Inui, N., Shimada, Y., and Ogata, D., “Development of High Efficiency P/M Internal Gear Pump Rotor (Megafloid Rotor),” Sei Technical Review, Vol. 66, pp. 124-128, 2008.

- Arinaga, S., Yoshida, K., Takada, S., Noda, M., and Inoue, K., “The Latest Trends in Oil Pump Rotors for Automobiles,” Sei Technical Review, Vol. 82, pp. 59-65, 2016.

-

Choi, T.-H., Kim, M.-S., Lee, G.-S., Jung, S.-Y., and Kim, C., “Design of Gerotor Using Cycloid and Circular-Arc Curves,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 35, No. 3, pp. 241-250, 2011.

[https://doi.org/10.3795/KSME-A.2011.35.3.241]

-

Bae, J. H., Bae, W. B., Joo, U. T., and Kim, C., “Optimal Design of Rotor Profile of Internal Gear Pump for Noise Reduction,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 38, No. 3, pp. 295-302, 2014.

[https://doi.org/10.3795/KSME-A.2014.38.3.295]

-

Kwak, H.-S., Li, S.-H., and Kim, C., “Performance Improvement of an Oil Pump: Design of Port Assembled with Gerotor (2-Ellipses-Combined Lobe),” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 8, pp. 1017-1024, 2016.

[https://doi.org/10.1007/s12541-016-0124-7]

-

Kim, S.-Y., Nam, Y.-J., and Park, M.-K., “Design of Port Plate in Gerotor Pump for Reduction of Pressure Pulsation,” Journal of Mechanical Science and Technology, Vol. 20, No. 10, pp. 1626-1637, 2006.

[https://doi.org/10.1007/BF02916266]

- Karthikeyan, N., Suresh, K., and Ganesan, V., “Development of a Gerotor Oil Pump Using CFD,” Proc. of 4th International Conference on Fluid Mechanics and Fluid Power, 2010.

-

Manco, S., Nervegna, N., and Rundo, M., “Effects of Timing and Odd/Even Number of Teeth on Noise Generation of Gerotor Lubricating Pumps for IC Engines,” SAE Tansactions, Vol. 109, No. 2, pp. 407-416, 2000.

[https://doi.org/10.4271/2000-01-2630]